Как сделать полиэтилен

Обновлено: 07.07.2024

Но что мы знаем о полиэтилене?

Что такое полиэтилен?

Как понятно из названия, полиэтилен – это полимер, т.е. вещество с длинной молекулой, образованной соединением ряда мономерных молекул. Мономеры могут соединяться в виде цепочек, сеток, образовывать формации неправильной формы. От того, при каких условиях происходит полимеризация, т.е. образование этих длинных молекул, зависят свойства получаемого полимера.

Основой для полиэтилена служит бесцветный газ этилен, который получают, перерабатывая определённые нефтепродукты – прямогонный бензин, газойль и др. Вещество, получаемое в ходе полимеризации, обладает хорошей термопластичностью, химической стойкостью, устойчивостью к ударным нагрузкам. Полиэтилен является диэлектриком, т.е. не проводит электроток.

Это твёрдое беловатое вещество, обладающее прозрачностью при раскатывании тонким слоем. Полиэтилен является одним из самых распространённых в мире полимеров.

Способы изготовления полиэтилена

В настоящее время существует три основных вида полиэтилена, которые различаются по способу переработки этилена:

— при высоком давлении получают полиэтилен небольшой плотности, который обозначается аббревиатурой ПВД либо ПЭНП;

— полученный при среднем давлении продукт обозначают как ПЭСД;

— при низком давлении образуется полиэтилен высокой плотности, который обозначают аббревиатурами ПНД либо ПЭНД.

Прочие способы полимеризации этилена не приобрели достаточной популярности, так как они либо чересчур затратны, либо не обеспечивают нужных качеств полимера.

Кроме того, существует ряд технологий для получения композитных составов и сополимеров. Полиэтилен объединяют с полипропиленом, каучуком, полиизобутиленом и др. В последние десятилетия активно используется так называемый сшитый полиэтилен, полимерная молекула которого обрзована мономерами, соединёнными не только в виде цепи, но и боковыми связями, напоминающими стежки нити.

Сшитый полиэтилен более прочен и долговечен, чем обычный. Его производят пероксидным, силановым, азотным и радиационным способами.

Использование полиэтилена

Сфер для применения столь полезного вещества, каким оказался полиэтилен, сегодня очень много. Его используют:

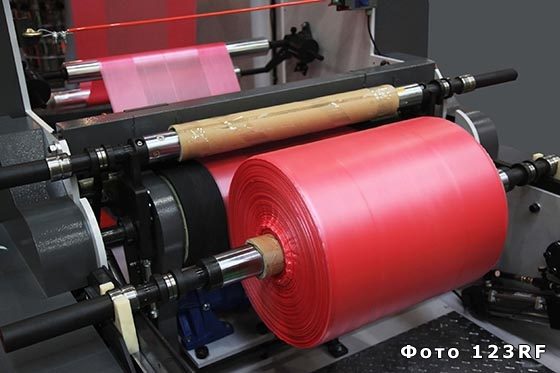

— в виде плёнок различной толщины, вида и назначения, предназначенных для упаковки, ламинации, склейки и т.д.;

— для изготовления тары и предметов обихода, от сельхозорудий и кухонных принадлежностей до детских игрушек;

— для производства труб различного назначения;

— в качестве электрической изоляции проводов и коммутационных элементов, для изготовления корпусов электроприборов и отдельных деталей;

— в качестве термоклея в виде порошка или стержней;

— в качестве теплоизолятора в виде вспененной массы, реализуемой листами или рулонами;

— для изготовления корпусов и деталей различных механизмов, от мелкой бытовой техники до тракторов и лодок;

— в медицине для изготовления инструментов, расходных материалов, заменителей хрящевой ткани и др.

Для потребителей наиболее важными свойствами являются водонепроницаемость полиэтилена, его химическая стойкость, пластичность, небольшой вес и достаточно высокая прочность. В последние десятилетия актуальность приобрела возможность повторного использования полиэтилена, благодаря чему экономятся невосполнимые природные ресурсы и не загрязняется окружающая среда.

Полиэтилен и экология

Повсеместное использование полиэтилена не только сделало нашу жизнь более удобной, но и привело к образованию огромного количества бытового и промышленного мусора, загрязняющего нашу планету. Срок естественного распада полиэтилена составляет около пятисот лет, поэтому надеяться на то, что этот мусор исчезнет сам собой, не приходится.

Сегодня в Тихом океане и в Атлантике плавают гигантские острова, образованные из полиэтиленовых бутылок, плёнки и других отходов. Проблема требует скорейшего решения, поскольку существование полиэтиленового мусора приводит к гибели живых существ, населяющих нашу планету, и ухудшению условий жизни для всех людей.

Полиэтилен - карбоцепной полимер алифатического непредельного углеводорода олефинового ряда – этилена. Макромолекулы полиэтилена имеют линейное строение с небольшим числом боковых ответвлений. Его структурная формула выглядит следующим образом:

Знаки вторичной переработки для полиэтилена высокой и низкой плотности:

Что касается свойств полиэтилена, отмечаются присущие ему хорошие электроизоляционные свойства, сохраняющиеся в широком интервале частот, влагостойкость, инертность по отношению к агрессивным химическим средам, хорошие механические показатели (значительная разрывная прочность и высокая эластичность, сохраняющаяся при низких температурах) и прекрасные технологические данные. Естественно, что те или иные показатели зависят от способа получения полиэтилена и могут варьироваться в ту или иную сторону в зависимости от молекулярной массы.

Эти и другие показатели полиэтилена значительно меняются от способа полимеризации. Например, полиэтилен, получаемый при высоком давлении (радикальная полимеризация), характеризуется более низкой температурой плавления и плотностью, чем полиэтилен, получаемый ионной полимеризацией (при получении полиэтилена при низком или среднем давлении). Получаемые полимеры несколько различаются и по свойствам, и, как следствие, по режимам переработки в изделия и их качеству. Ниже в таблице приведены основные физико-механические свойства ПЭВП и ПЭНП и химический состав:

Также полиэтилен обладает достаточной стойкостью к кислотам, щелочам и действию воды. При комнатной температуре на него не действуют кислоты, кроме 50%-ой азотной кислоты, жидкого и газообразного фтора и хлора. Взаимодействие полиэтилена с галогенами применяется для переработки отходов полиэтилена. Также полиэтилен растворим в циклогексане и четыреххлористом углероде при 80 °C. Со временем подвергается деструкции с образованием поперечных межцепных связей, что приводит к повышению хрупкости на фоне небольшого увеличения прочности. Нестабилизированный полиэтилен на воздухе подвергается термоокислительной деструкции (термостарению).

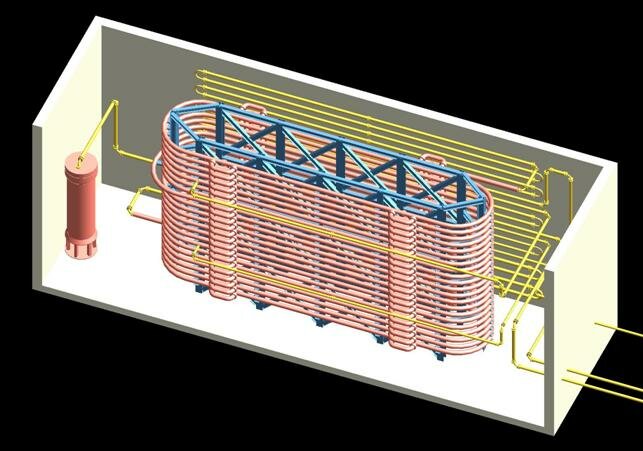

В промышленности для производства полиэтилена ВД применяют обычно два типа установок, отличающиеся конструкцией реактора. Реакторы представляют собой либо трубчатые аппараты, работающие по принципу ИВ (идеального вытеснения), либо вертикальные цилиндрические аппараты с перемешивающим устройством – автоклавы с мешалкой, работающие по принципу ИС (идеального смешения).

Для получения полиэтилена с высокой молекулярной массой и плотностью полимеризацию проводят при высоких давлениях. Это обуславливает применение толстостенных металлических труб и аппаратов с ограниченной поверхностью теплообмена. Для обеспечения высоких скоростей процесса, его проводят при температуре около 200 - 300°C. Верхний предел ограничивается условиями взрывобезопасности, а также зависит от рабочего давления в реакторе.

Следует отметить, что процессы полимеризации в трубчатом реакторе и автоклаве различаются температурным режимом и временем пребывания реакционной массы в аппарате.

Рассматривая процесс получения ПВД в трубчатом реакторе, можно выделить несколько стадий: смешение свежего этилена с возвратным газом и кислородом, двухкаскадное сжатие газа, полимеризация этилена в конденсированной фазе, разделение ПВД и непрореагировавшего этилена, поступающего в рецикл, грануляция продукта.

На рисунке приведена схема процесса производства полиэтилена высокого давления в газовой фазе, где:

- 1 – коллектор

- 2 – смеситель этилена НД

- 3 – компрессор первого каскада

- 4 – смеситель этилена ВД

- 5 – компрессор второго каскада

- 6 – трубчатый реактор

- 7 – отделитель этилена ВД

- 8 – отделитель НД

- 9 – гранулирующий агрегат

- 10 – вибросито

- 11, 14 – циклонные сепараторы

- 12, 15 – холодильники

- 13, 16 – фильтры

- 17 – компрессор предварительного сжатия

Из цеха газоразделения свежий этилен под давлением 0,8 – 1,1 Мпа поступает в коллектор 1 и затем в смеситель 2, в котором смешивается с возвратным этиленом низкого давления. Далее в поток вводят кислород и смесь поступает в трехступенчатый компрессор первого каскада 3, где сжимается до 25 Мпа. После каждой ступени сжатия этилен охлаждается в холодильниках, отделяется от смазки в сепараторах, а затем поступает в смеситель 4, в котором смешивается с возвратным этиленом ВД из отделения 7. Затем смесь направляется в двухступенчатый компрессор 5 второго каскада, где сжимается до 245 Мпа. После первой ступени сжатия этилен охлаждается в холодильнике, очищается от смазки в сепараторах, а после второй ступени при температуре 70°C поступает в трубчатый реактор 6 на полимеризацию.

Реактор – полимеризатор состоит из трех зон, перед каждой зоной имеется теплообменник для подогрева газа или реакционной смеси в зависимости от применяемого инициатора до 120-190°C. В конце третьей зоны имеется холодильник, в котором реакционная масса охлаждается до 200-250°C (теплообменники и холодильник на схеме не показаны).

Из трубчатого реактора 6 смесь непрореагировавшего мономера с полимером через редукционный вентиль под давлением 24,5 – 26,3 Мпа поступает в отделитель высокого давления, в котором за счет разности плотностей этилена и полиэтилена происходит их разделение. Непрореагировавший этилен из верхней части отделителя высокого давления 7 направляется в циклонные сепараторы 11 и холодильники 12, где от этилена отделяются унесенные частицы полиэтилена. Затем этилен охлаждается, поступает на смешение со свежим газом в смеситель 4 и возвращается в цикл.

Из нижней части отделения ВД 7 расплавленный полиэтилен направляется в отделитель низкого давления 8, в котором поддерживается давление 0,15-0,59 Мпа. Расплав полиэтилена, освобожденный от остатков растворенного этилена при 180-190°C, направляется в гранулирующие агрегаты 9.

Этилен из отделителей низкого давления 8 и после очистки и охлаждения в циклонном сепараторе 14, холодильнике 15 и фильтре 16 поступает в компрессор предварительного сжатия (0,9 – 1,7 Мпа) 17, затем в коллектор 1 свежего этилена и возвращается в цикл.

В грануляторы 9 непрерывно подается стабилизирующая смесь и другие добавки. Полиэтилен, смешанный со стабилизатором, направляется на грануляцию. Для быстрого охлаждения гранул в гранулирующую головку подается обессоленная вода. Охлажденные до 60-70°C гранулы полиэтилена выносятся водой на вибросито 10, на которое потом подается теплый воздух для окончательной сушки. Готовый полиэтилен упаковывают в мешки или направляют на конфекционирование.

Что касается ПНД, то его получают ионной или ионно-координационной полимеризацией в газовой и жидкой фазе. Процесс проводят под давлением 0,3 – 2,5 Мпа, при температуре 70-105°C в присутствии катализаторов Циглера – Натта, высокоактивных хроморганических катализаторов и оксидов хрома.

Рассмотрим схему процесса производства полиэтилена низкого давления в газовой фазе:

3 – емкость для продувки

4 – емкость для катализатора

5 – воздушный холодильник

6 – циркуляционный компрессор

Полимеризацию проводят в реакторе-полимеризаторе 1. Единичная мощность реактора 70 тыс. т полиэтилена в год. В реактор полимеризации из емкости 4 пневмотранспортом с помощью очищенного азота высокого давления подается порошкообразный катализатор.

Количество подаваемого катализатора регулируется роторным дозатором. Для получения полимера заданной молекулярной массы в реактор вводят водород, а для изменения плотности – сомономеры – бутилен, пропилен.

Полимеризация проводится в псевдоожиженном слое. В нижней части реактора имеется перфорированная решетка для равномерного распределения подаваемого этилена и создания кипящего слоя, а в верхней части – расширенная зона, предназначенная для снижения скорости газа и улавливания основной массы частиц полимера. Теплота реакции отводится за счет циркуляции газа, охлаждаемого в воздушном холодильнике 5 циркуляционного контура. Циркуляция газа осуществляется с помощью одноступенчатого центробежного компрессора 6. Образующийся полиэтилен накапливается в нижней части реактора. Степень конверсии этилена составляет 97%. Выгрузка полиэтилена из реактора циклическая – время цикла 6 минут.

Полимер после выгрузки из реактора поступает в отделитель 2, в котором полиэтилен отделяется от непрореагировавшего этилена. Этилен направляется на очистку и возвращается в цикл, а полиэтилен поступает в емкость 3 для продувки инертным газом (азотом), продувной газ выходит через фильтр для улавливания мелких частичек ПЭ.

Далее полиэтилен поступает на компаундирование (стабилизацию и грануляцию), а затем на расфасовку и упаковку готового продукта.

Естественно, что от вариаций производства полиэтилена меняются не только его свойства, но и обозначения – маркировки.

В данной таблице последние две цифры указывают на тип добавки и свойства композиции. Например, 01 для суспензионного полиэтилена любой марки – антикоррозионная добавка; нестабилизированная, неокрашенная.

Область применения полиэтилена довольно широка. Так, этот полимер можно встретить в виде пленки (пузырчатая упаковка), тары (бутылки, ящики, канистры, садовые лейки, даже горшки для рассады), труб для канализации, электроизоляционного материала, брони в бронежилетах, корпусов для лодок. Вдобавок ко всему, вспененный полиэтилен (пенополиэтилен) используется как теплоизолятор, а ПНД применяется при строительстве полигонов переработки отходов, накоплений различных веществ. Также полиэтилен используется для радиационной защиты от нейтронного излучения, а с добавлением бора его эффективность значительно усиливается.

Малотоннажная марка полиэтилена, отличающаяся отсутствием низкомолекулярных добавок, высокой линейностью и молекулярной массой, применяется в медицине как замена хрящевых суставов, но, к сожалению, встречается довольно редко из-за трудностей переработки, обусловленной низким ПТР.

Известно, что, для борьбы с загрязнением окружающей среды полиэтиленовыми пакетами (которые часто путают с целлофановыми), около 40 стран мира ввели запрет или ограничение на продажу и производство пластиковых пакетов.

Из чего делают полиэтилен? Производство полиэтилена

История знает множество случаев, когда востребованные в той или иной отрасли материалы были получены в качестве побочного продукта при проведении научных опытов.

Ярким тому примером могут послужить анилиновые красители, которые совершили настоящий переворот в легкой промышленности. Аналогичная история случилась и с полиэтиленом.

История открытия

Впервые материал был случайно получен в 1899 году химиком Гансом фон Пехманном вследствие разогрева диамезотана. Химик обратил внимание на плотный и напоминающий воск материал, осевший на дно пробирки, однако эта случайность оказалось позабытой, и лишь через три десятилетия побочный продукт был вновь получен М. Перрином и Дж. Паттоном. В 1936 году был получен патент на низкоплотный полиэтилен, а уже через пару лет стартовало массовое производство.

Особенности

Полученный материал представляет собой белоцветный и твердый полимер, относящийся к органическим соединениям. Ключевым сырьем для получения полиэтилена служит этилен, от которого и пошло название. Данный газ полимеризуется при низком и высоком давлении, в результате чего получаются сырьевые гранулы для дальнейшей эксплуатации. В некоторых сл уча ях материал производится в порошковом виде.

Существует множество разновидностей данного материала, каждая из которых обладает своими особенностями и сферой применения. Полиэтилен может отличаться по степени давления в процессе производства, плотности и многим другим аспектам. В гранулированные вариации в процессе производства могут добавляться разнообразные красители, позволяющие получить тот или иной цвет.

Свойства

Материал устойчив к влаге, к множеству растворителей, органическим и неорганическим кислотам, а также не реагирует на соль. В процессе горения выделяется парафиновый запах, присутствует голубоватое свечение и слабый огонь. Материал разлагается при контакте с азотной кислотой, фтором и хлором. В процессе старения полиэтилена происходит образование поперечных связей между молекулярными цепями, из-за чего он становится хрупким.

Производство линейного полиэтилена

Метод производства варьируется в зависимости от типа материала. В случае линейной вариации полиэтилена температура нагрева должна достигать отметки 120 °С, давление в пределах 4 Мпа, а катализатором выступает смесь металлоорганического соединения с хлоридом титана. Процесс производства включает в себя выпадение материала в виде хлопьев, которые затем отделяют от раствора с дальнейшим процессом грануляции.

Производство полиэтилена низкого давления

ПНП может производиться тремя способа. В основном применяется суспензионная полимеризация, требующая постоянного перемешивания сырья и катализатора для запуска процесса. Второй способ - это полимеризация в растворе с определенной температурой и катализатором, которому свойственно вступать в реакцию, а потому метод не слишком эффективен. Последний из способов представляет собой газофазную полимеризацию, которая представляет собой процесс смешивания сырьевых газовых фаз под воздействием диффузии.

Производство полиэтилена высокого давления

Такая разновидность может быть получена при температурном режиме в диапазоне от 200 до 250°С. В качестве катализатора может применяться органический пероксид. Давление должно быть в диапазоне 150-300 МПа. В первой фазе масса находится в жидком состоянии, после чего отправляется к сепаратору, а затем к гранулятору.

На сегодняшний день химическая промышленность является одной из самых быстро развивающихся. Исследователи работают над развитием новейших научных разработок, в частности, над созданием разнообразных инновационных материалов. Одним из самых популярных среди них является полиэтилен. Рассмотрим особенности, уникальные свойства и черты полиэтилена, а также сферы его применения.

Что это такое?

В первую очередь следует разобраться с тем, что из себя представляет полиэтилен. По сути, данный материал является термопластичным полимером этилена. Его можно отнести к категории полиолефинов. Определение полиэтилена включает в себя обозначение того, что с химической точки зрения данный материал являет собой органическое соединение, а его молекулы обладаю существенной длиной.

Если говорить о внешних характеристиках материала, то он чаще всего представлен в виде тонких листов, которые могут быть бесцветными или белыми. На ощупь полиэтилен довольно твердый. В качестве сырья он довольно распространен и используется для самых разных целей.

Ученые, которые изобрели полиэтилен, не настаивают на том, что материал является идеальным. Как и любые другие химические соединения, он обладает рядом уникальных свойств, которые носят как положительный, так и негативный характер.

Рассмотрим их подробнее.

К достоинствам полиэтилена можно отнести следующие характеристики:

- высокий уровень прочности (в этом отношении имеется в виду тот факт, что материал способен выдерживать механические повреждения и другие негативные воздействия окружающей среды);

- эластичность;

- водонепроницаемость;

- простота использования;

- низкий уровень теплопроводности;

- безопасность для человека (полиэтилен не выделяет веществ, которые могли бы нанести вред здоровью человека);

- доступная цена;

- широкий ассортимент;

- разнообразный дизайн и многое другое.

Но даже несмотря на такое большое количество положительных характеристик, необходимо помнить и об имеющихся недостатках:

- разрушение под воздействием прямых солнечных лучей;

- относительная недолговечность;

- загрязнение окружающей среды, что является ключевой отрицательной характеристикой материала.

Как и из чего делают?

Особый интерес для исследователей представляет способ получения и процесс производства полиэтилена. Так, обсуждаемое химическое соединение получают из этилена. Сырьевой исходный материал подвергают обязательному процессу полимеризации.

Изначально полиэтилен состоит из гранул, размер которых варьируется в диапазоне от 2 до 5 миллиметров. Свой окончательный состав соединение получает посредством процессов термической обработки, которые осуществляются при помощи специально предназначенного оборудования.

При этом на сегодняшний день специалисты в области химии выделяют несколько видов полиэтилена, каждый из которых сделан по индивидуальной технологии.

Свойства

Для того чтобы ознакомиться с материалом более детально, следует проанализировать его отличительные характеристики (в том числе физические и химические). Ведь полиэтилен обладает особыми свойствами, которые отличают его от любых других соединений.

Итак, к основным особенностям материала можно отнести:

- по общему правилу полиэтилен является прозрачным (это касается только чистого химического соединения, лишенного каких-либо примесей), в процессе окрашивания материал может приобретать любые другие оттенки (черный, белый, красный и множество других);

- по своей структуре материал является твердым;

- процесс кристаллизации материала осуществляется при температуре от -60 до -369 градусов по Цельсию;

- отсутствие запаха;

- небольшие показатели массы;

- плотность материала непостоянна, она зависит о того, каким способом был добыт полиэтилен;

- химические соединения обладают свойствами амортизатора;

- низкий уровень адгезии;

- низкий коэффициент трения;

- водонепроницаемость;

- полиэтилен подвергается процессам размягчения при температуре от +80 до +120 градусов по Цельсию;

- стойкость по отношению к низким температурам;

- гибкость;

- диэлектрические характеристики;

- паро- и гидроизоляция;

- биологическая инертность;

- теплопроводность;

- при разложении полиэтилен не выделяет веществ, которые наносят вред человеку;

- стойкость по отношению к воздействию агрессивных химических соединений.

Свойства полиэтилена по большей части детерминируют области его использования.

Обзор видов по плотности

На сегодняшний день существует большое количество видов полиэтилена. Так, на рынке вы сможете найти экструдированный, низкомолекулярный, пузырчатый, рулонный, высокопрочный и высокомодульный материал. Соответственно, при выборе полиэтилена свое пристальное внимание необходимо обращать на маркировку.

Для удобства пользователя производителями принята классификация соединения по нескольким категориям. Рассмотрим отличительные характеристики и особенности каждой из них.

Высокой

Для производства полиэтилена высокой плотности требуется соблюдение ряда обязательных условий. В частности, температура воздуха должна находиться в диапазоне от 200 до 260 градусов по Цельсию, давление не должно превышать показателя в 300 МПа. Кроме того, обязательно наличие катализатора, функцию которого может выполнять кислород или органический пероксид. Сама по себе процедура производства осуществляется в автоклавном или трубчатом реакторе.

Что касается непосредственных характеристик материала, то полиэтилен высокой плотности является легким и эластичным. Ему присущи ярко выраженные диэлектрические характеристики. Особенностью материала является то, что такой полиэтилен довольно легко подается переработке.

Низкой

Условия, необходимые для получения полиэтилена низкой плотности, должны быть таковыми:

- показатели температуры – 120-150 градусов по Цельсию;

- уровень давления – 0,1-2 МПа;

- присутствие катализатора, например, катализаторов Циглера-Натта.

В итоге процесса полимеризации образуется материал, который допускает охлаждение до -80 градусов по Цельсию.

Кроме того, полиэтилен низкой плотности получается очень легким и эластичным, а его поверхность обладает характерным блеском.

Средней

Полиэтилен средней плотности изготавливается при температуре в 100-120 градусов по Цельсию. Давление при этом должно находиться на уровне 3-4 МПа, а в качестве катализатора реакции рекомендуется использовать смесь TiCl4 и AlR3. Следует иметь в виду, что итоговое соединение будет образовываться в виде хлопьев.

Таким образом, существующие разновидности полиэтилена различаются как по своим свойствам и характеристикам, так и по способам получения.

Популярные производители

В связи с тем что полиэтилен – это материал, который широко распространен, пользуется популярностью и востребованностью среди потребителей, его производством занимается большое количество торговых марок. Рассмотрим основные из них.

На территории Российской Федерации данная компания является одним из крупнейших производителей полиэтилена (причем в ассортимент входит материал как низкой, так и высокой плотности). Несмотря на то что на рынке данный бренд появился в 1950 году, первая партия продукта появилась только через 13 лет. Важно также отметить, что в ассортимент бренда входит не только полиэтилен, но и ряд других химических соединений. Как можно догадаться по названию, компания расположена в г. Казани.

Производство полиэтилена осуществляется в нескольких цехах завода. При этом в продажу выходит материал низкой и высокой плотности. Расположение фабрики – г. Салават, Республика Башкортостан. В качестве исходного материала используются этилен, бутен, водород и гексан.

Таким образом, на территории Российской Федерации есть огромное количество заводов и фабрик, которые профессионально занимаются изготовления полиэтилена. Этот факт доказывает, что материал широко распространен, популярен и является незаменимыми во многих сферах деятельности человека. При этом отечественный материал отличается высоким качеством.

Применение

Как было сказано выше, полиэтилен является одним из самых распространенных и востребованных материалов, соответственно, он применяется в большом количестве областей и для производства различных изделий.

Применение полиэтилена:

- производство плотной пищевой и технической пленки в рулонах;

- производство тары и упаковочной продукции (например, полиэтиленовых пакетов);

- изготовления канализационных труб, а также труб для водоснабжения;

- изготовления полотна для изоляции (например, электрической изоляции);

Это, конечно, далеко не полный список.

Однако следует иметь в виду тот факт, что повсеместное использование полиэтилена может негативно сказаться на экологическом состоянии окружающей среды.

Все дело в том, что данный материал разлагается довольно продолжительный период (в некоторых случаях материал вовсе не разлагается). Это может привести к загрязнению атмосферы, мирового океана и планеты в целом, а также и к другим негативным последствиям (например, из-за поедания полиэтилена погибают многие животные).

Утилизация

Полиэтилен может быть как первичным, так и вторичным. Здесь имеется в виду, что после того как изначально изготовленное полиэтиленовое изделие приходит в негодность, его можно переработать и использовать заново. Для переработки полиэтиленовых соединений применяются такие методы, как экструзия, экструзия с раздувом, литьё под давлением и пневматическое формование.

Что касается непосредственного процесса утилизации, то чаще всего – это метод сжигания. При этом как только полиэтилен нагревается (например, под прямыми солнечными лучами), он выделяет летучие продукты. Соответственно, происходит процесс образования низкокипящих соединений.

Таким образом, процесс сжигания полиэтилена по своим характеристикам и особенностям представляет собой комплексный химический процесс.

Особенности разложения

Как уже говорилось, полиэтилен – это материал, который разлагается очень продолжительное время, для завершения данного процесса потребуется много лет. При этом на сегодняшний день все более популярными становятся методы биологического разложения данного химического соединения.

Так, для осуществления процессов биологического разложения используют специальные плесневые грибки Penicillium simplicissimum. С их помощью полиэтилен может быть частично утилизирован за 90 дней. Однако для того чтобы данный процесс был максимально эффективным, предварительно материал нужно обработать азотной кислотой. Помимо указанного выше типа бактерий, также рекомендовано использование микроорганизмов Nocardia asteroides. При этом следует учитывать, что разложение полиэтилена (даже с использованием специфических бактерий) может занимать несколько лет (как минимум 8).

Полиэтилен – это популярный и востребованный материал, который используется для различных целей. По своим физическим и химическим свойствам он отличается от многих других материалов, благодаря чему и является широко распространенным. При этом существует несколько его разновидностей, каждая из которых обладает своими уникальными характеристиками.

О полиэтилене и продукции из него смотрите в видео.

Полиэтилен занимает первое место в мировом производстве полимеров, синтезируемых методом полимеризации. Одним из методов производства является полимеризация этилена под высоким давлением. Этилен получают пиролизом предельных углеводородов в печах пиролиза с получением пирогаза.

Производством полиэтилена занимаются все крупные компании нефтехимической промышленности. Главным сырьем, из которого получают полиэтилен, является этилен. Производство осуществляется при низком, среднем и высоком давлениях. Как правило, он выпускается в гранулах, которые имеют диаметр от 2 до 5 миллиметров, иногда в виде порошка. На сегодняшний день известны четыре основных способа производства полиэтилена. В результате, получают:

- полиэтилен высокого давления (ПВД)

- полиэтилен низкого давления (ПНД)

- полиэтилен среднего давления (ПСД)

- линейный полиэтилен высокого давления (ЛПВД)

Полиэтилен высокого давления давления образуется при высоком давлении в результате полимеризации этилена, компримированного до высокого давления, в автоклаве или в трубчатом реакторе. Полимеризация в реакторе осуществляется по радикальному механизму под воздействием кислорода, органических пероксидов, ими являются лаурил, бензоил или их смесей. Этилен смешивают с инициатором, затем нагревают до 700°С и сжимают компрессором до 25 МПа. После этого он поступает в первую часть реактора, в которой его нагревают до 1 800°С, а потом во вторую часть реактора для осуществления полимеризации, которая происходит при температуре в пределах от 190 до 300°С и давлении от 130 до 250 МПа. Всего этилен находится в реакторе не более 100 секунд. Степень его превращения составляет 25%. Она зависит от типа и количества инициатора. Из полученного полиэтилена удаляется тот этилен, который не прореагировал, после чего продукт охлаждают и упаковывают. ПВД производят в виде как неокрашенных, так и окрашенных гранул.

Производство полиэтилена низкого давления осуществляется по трем основным технологиям:

- Полимеризация, происходящая в суспензии

- Полимеризация, происходящая в растворе. Таким раствором служит гексан

- Газофазная полимеризация

Наиболее распространенным способом считается полимеризация в растворе. Полимеризация в растворе осуществляется в температурном промежутке от 160 до 2 500°С и давлении от 3,4 до 5,3 МПа. Контакт с катализатором осуществляется примерно на протяжении 10-15 минут. Выделение полиэтилена из раствора производится удалением растворителя сначала в испарителе, а после этого в сепараторе и в вакуумной камере гранулятора. Гранулированный полиэтилен пропаривается водяным паром. ПНД производится в виде как неокрашенных, так и окрашенных гранул, а иногда и в порошке.

Производство полиэтилена среднего давления осуществляется в результате полимеризации этилена в растворе. Полиэтилен среднего давления получается при температуре примерно 150°С, под давлением не более 4 МПа, в присутствии катализатора. ПСД из раствора выпадает в виде хлопьев. Продукт, полученный вышеописанным образом, отличается средневесовым молекулярным весом не более 400 тысяч, степенью кристалличности не более 90%.

Производство линейного полиэтилена высокого давления осуществляется при помощи химической модификации ПВД. Процесс происходит при температуре 150°С и примерно 3,0-4,0 МПа. Линейный полиэтилен низкой плотности по своей структуре напоминает полиэтилен высокой плотности, однако он отличается более длинными и многочисленными боковыми ответвлениями. Производство линейного полиэтилена выполняется двумя способами:

- Газофазная полимеризация

- Полимеризация в жидкой фазе – наиболее популярный в настоящее время способ. Она осуществляется в реакторе со сжиженным слоем. В реактор непрерывно подается этилен и отводится полимер с сохранением в реакторе постоянного уровня сжиженного слоя. Процесс происходит при температуре около 100°С, давлении от 0,689 до 2,068 МПа

Эффективность данного способа полимеризации в жидкой фазе ниже, чем у газофазного, однако для него характерны и свои плюсы, а именно: размер установки намного меньше, чем у оборудования для газофазной полимеризации, и гораздо ниже капиталовложения.

Практически аналогичным является способ в реакторе с устройством для перемешивания с применением циглеровских катализаторов. При этом образуется максимальный выход продукта. Не так давно для производства линейного полиэтилена стали использовать технологию, в результате которой применяются металлоценовые катализаторы. Такая технология дает возможность получить более высокую молекулярную массу полимера, благодаря чему возрастает прочность изделия. ПВД, ПНД, ПСД и ЛПВД отличаются друг от друга, как по своей структуре, так и по свойствам, соответственно, и используются они для решения различных задач. Кроме вышеперечисленных способов полимеризации этилена имеются и иные, только в промышленности они распространения не получили.

На сегодняшний день полимер выпускается двух основных марок ПВД и ПНД.

Существуют и другие виды полиэтилена, каждый из которых имеет свои свойства и сферу применения. В гранулированный полимер в процессе производства добавляются различные красители, позволяющие получить черный полиэтилен, красный или любого другого цвета.

Получение полиэтилена высокого давления происходит в автоклавах, трубчатых реакторах. Марок ПВД изготовленных в автоклаве, согласно ГОСТу, существует восемь. Из трубчатого реактора получают двадцать один тип полиэтилена высокого давления.

Для синтеза ПНД требуется соблюдение следующих условий:

- температурный режим – от 200 до 250°С

- катализатор – чистый кислород, пероксид (органический)

- давление от 150 до 300 МПа

Полимеризированная масса в первой фазе имеет жидкое состояние, после чего перемещается в сепаратор, далее в гранулятор, где происходит формовка гранул готового материала. Качества ПЭВД используются для производства упаковочных пленок, термопленок, многослойной упаковки. Также полиэтилен высокого давления применяется в автомобильной, химической, пищевой промышленностях. Из него делают качественные прочные трубы, используемые в жилом секторе.

Блок-схема

- разработка оборудования для оснащения печей пиролиза при их модернизации

- обследование существующего состояния предприятия

- анализ, технико-экономическое обоснование и выбор оптимального варианта реконструкции

- модернизация оборудования

- проектирование зданий и сооружений

Основное оборудование производства полиэтилена:

- реакторный блок

- компрессоры

- блоки рецикла высокого и среднего давления (отделитель, сепаратор, теплообменник)

- станция горячей воды с насосами

- холодильная установка

- насосы

- емкости, в т.ч. с перемешивающим устройством

Предварительное обследование существующего состояния оборудования

Холодильники рецикла высокого давления

Трубчатый реактор

|  |

| Отделитель низкого давления V=12 м 3 | Узел конфекционирования |

В период активного строительства в СССР заводов по производству из пирогаза этилена и пропилена для последующей выработки полимерных материалов ЛЕННИИХИММАШ являлся основным разработчиком и поставщиком колонного и теплообменного оборудования низкотемпературных блоков для установок различной мощности от 45 до 300 тыс.т этилена в год (Э-45, ЭП-60, Э-100, Э-200, ЭП-300). В последующие годы для действующих производств выполнялись работы по их реконструкции с целью повышения производительности по перерабатываемому пирогазу, реализованы технические решения по стабилизации работы установок, снижению потерь целевых продуктов (повышение коэффициента извлечения), повышению качества продукции. При этом проводилось оснащение установок дополнительной аппаратурой, замена контактных устройств колонн, оптимизация технологической схемы. В низкотемпературных блоках этиленовых производств при разработке колонной аппаратуры использованы результаты проведенных ЛЕННИИХИММАШ научно-исследовательских работ, разработанные методики гидравлического расчета тарелок, результаты обследования блоков разработанного оборудования на этиленовых производствах. Для производства полиэтилена высокого давления для Новополоцкого, Сумгаитского, Томского комбинатов и производства в Германии ЛЕННИИХИММАШ было разработано специальное оборудование: поршневые этиленовые компрессора (бустер-компрессор, компрессора этилена высокого давления на оппозитной базе (I каскада – до давления 25 МПа и II каскада – до 230 МПа), реакторное оборудование, емкости. Это оборудование продолжает успешно эксплуатироваться и в настоящее время.

В состав действующего производства входят:

- Установка производства ПЭВД с трубчатым реактором производительностью 50 тыс. т/год (процесс фирмы АТО - Франция)

- Установка получения ПЭВД с автоклавным реактором (две технологические линии мощностью по15 тыс. т/год каждая, общей производительностью – 30 тыс. т/год) процесс фирмы ICI- Англия

Специалистами ЛЕННИИХИММАШ было проведено обследование, в процессе которого выявлены следующие резервы по основному и вспомогательному оборудованию:

По установке с трубчатым реактором резерв имеются резервы по производительности, что делает целесообразным не заменять установку в полном объеме. Возможна частичная модернизация с увеличением мощности основных технологических блоков:

- реакторный блок без демонтажа реактора

- блок компрессии с частичной заменой оборудования без изменения строительной части

- блок рецикла низкого давления сохранится без крупных изменений

- блок рецикла высокого давления требует значительной реконструкции

Предложено проектирование новой холодильной установки, которая значительно увеличит производительность, составлен перечень нового и модернизируемого оборудования блоков с основными техническими характеристиками.

Вариант реконструкция трубчатого реактора – переход на трехзонный

реактор во 2 и 3 вариантах реконструкции с введением жидкостного

инициирования

Схема работы холодильной установки

Модернизация компрессоров - Мульти компрессор бустер/первый каскад

фирмы Burckhardt

Предложено три варианта реконструкции. В зависимости от объема реконструкции суммарная производительность двух производств может быть повышена с 80 тыс.т ПЭ в год до:

- Вариант 1 – 90 тыс. т/год

- Вариант 2 – 130 тыс.т/год

- Вариант 3 – 128 тыс.т/год

В состав проекта входит разработка узла нагрева и подготовки сырья и топливного газа, узла редуцирования пара, узла дозирования диметилдисульфида (ДМДС) – ингибитора коксообразования, система подготовки и насосная питательной воды, узел продувочных вод.

Читайте также: