Как сделать полиэфирную смолу густой

Обновлено: 08.07.2024

Для чего применяют пластификатор ? Для того , чтобы смолу сделать пластичной и при нагрузках на растяжение и на сжатие ламината, чтобы не было повреждений стеклопластика. Пластификаторы бывают в продаже как в чистом виде , так и в виде пластифицированной полиэфирной смолы.

2. УФ-стабилизатор

Уф-стабилизатор необходим для того , чтобы изделия из смолы были как можно лучше защищены от ультрафиолета , и не разрушались от его воздействия. Конечно для защиты изделий от внешних воздействий , в том числе и от ультрафиолета , в основном используют гелькоуты на изофталиевой основе с добавлением неопентилгликоля , но если вы решили не применять гелькоут в изделиях , то можно использовать такие добавки для смол.

3. Тригидрат Алюминия

Эта добавка предназначена для изготовления трудногорючих и самозатухающих смол. А также для равномерного распределения тепла в ламинатах. Например при изготовлении матриц, тригидрат добавляют в матричные смолы. Такие наполненные смолы имеют минимальную усадку.

4. Диаэратор

Диаэратор применяется для более легкого высвобождения пузырьков воздуха из смолы. Очень часто он добавляется в смолы , где необходимо отсутствие пузырей воздуха. Например в литьевых смесях. Или в гелькоутах.

5. Ингибитор

Данная добавка необходима для того , чтобы замедлить реакцию полиэфирной смолы. Чтобы увеличить время гелеобразования смолы. Рассмотрим когда это необходимо. Например у вас инжекционная смола с временем гелеобразования 40 минут , а вам для инжектирования необходимо время 1,5-2 часа, тогда добавляется ингибитор. Либо в летнее время , когда температура поднимается выше 35 градусов, при технологии литья , чтобы смесь не закипела и изделие не лопнуло , время гелеобразования смеси снижают на 10-15 минут с помощью этой добавки.

6. Добавки для снижения эмиссии стирола полиэфирных смол.

Чаще всего в качестве данной добавки используют парафиновый раствор в стироле , или добавки BYK. Они предотвращают избыточную эмиссии стирола у смолы. Т.е. при формовке или заливке смола будет меньше пахнуть. Это улучшает экологическую обстановку в цеху, но к сожалению повышает стоимость самой смолы. Также данная добавка убирает остаточную липкость изделия.

7. Ускоритель.

Ускорители применяются для увеличения скорости времени гелеобразования в предускоренных смолах. Или для стандартной системы катализации непредускоренных смол. Ускорители бывают разной концентрации. 1% , 3% , 6%

8. Аэросил

Аэросил применяется в полиэфирных смолах как тиксотропирующая добавка. Чтобы смола не стекала с вертикальных поверхностей, там где это необходимо. Например, при изготовления катера.

9. Двуокись титана

Этот порошок добавляется в полиэфирную смолу , когда ее необходимо окрасить в белый цвет. Или для того чтобы изготовить пигментную пасту. Также подмечено , что ламинат , в который добавляли двуокись титана , становится более прочным.

В обобщение всей информации , хотелось добавить, что существует много добавок в смолу, которые меняют в лучшую сторону ее свойства. И при наличии желания и знаний из любой смолы можно сделать именно то , что необходимо. Надеюсь, эта статья помогла вам в понимании того , что нет плохих смол , а нужно просто знать , какая смола вам нужна, и из всего разнообразия существующих материалов, выбрать именно то, что необходимо. А если не получилось выбрать, то самостоятельно модифицировать смолу.

Налил мне знакомый литр эпоксидной смолы , но уж очень она густая.

Как творог, который в тубах продаётся, как густая сметана.

Возможно-ли её чем-либо, чуть разбавить?

Перед добавлением отвердителя.

Или сначала забодяжить с отвердителем, и потом разбавить, перед пропиткой стеклоткани??

Погреть феном можно, уже готовый раствор с отведителем

Правда говорю только за немецкую, не знаю получится ли с вашей. Моя жидкая вся исходно

Мне досталась наша, скорее всего,

--из большой старой бочки наливали.

хотел купить в магазине нормальную, --1 литр. НЕТУ.

Везде вёдрами по 5 литров минимум.

В ближайших хозмагах, на юге города, тоже не нашёл.

не обязательно ее разбавлять. я ее обычно грею феном и она становится жидкой.. в холодном состоянии она всегда такая.

не обязательно ее разбавлять. я ее обычно грею феном и она становится жидкой.. в холодном состоянии она всегда такая.

Греешь каждый компонент. или, ---

--когда, уже вместе с отвердителем.

я грею только смолу а потом разбавляю. как правило написано 1/10 но когда делаю подиумы развожу 1 к 6 примерно. как практика показывает женское поколение ставит каблуки на них и нормал. перекрываю подиум 3 - 5 слоев..

Ацетон тебе в помощь, всю жизнь так в СССР делали, но нужно учесть, запах, время полимеризации увеличивается. Еще удобно им смывать, эпоксидку, если куда попала.

Эпоксидку нужно греть и если температура окружающей среды ниже 20 градусов разбавлять ацетоном. при использовании отвердителя ПЭПА происходит экзотермическая реакция и смола греет сама себя.

Вставлю свои 5 копеек,

так сказать плюсы и минусы смол

Полиэфирная смола:

Самый Жирный минус в том что он вредна для организма, вдыхание стирола приводит к очень негативным последствиям по этому надо работать в СИЗ не пропускающий органические аэрозоли. Время жизни довольно короткое, если разводить по пропорции 1% то где-то 20-30 мин максимум, обычно меньше. Зато за 2 часа можно получить готовый девайс. Легко смачивает стекловолокна, ибо текучая Еще из плюсов не очень критична к количеству отвердителя. По сравнению с Эпоксидкой получается менее крепкая конструкция при использовании того-же количества слоев.

Про Эпоксидку:

время жизни от 40 мин до 2-х часов в зависимости от температуры окружающей среды, Очень критична к количеству отвердителя, Критична к влажности окружающей среды, Если использовать отвердитель ПЭПА то мешать надо строго один к 10, если М-45 то 1 к 2. Мешать только на весах по массовой доли. НЕ ПО ОБЪЕМУ. Плохо смачивает Стекловолокно и преходиться разбавлять ацетонмо м усилино втирать. При использовании стекло-армирующих материалов их следует отжигать от парафина. Полное высыхание 24 часа, при сильной влажности и/или низкой температуре, может увеличиться. Изделие получается прочнее по сравнению с Полиэфирной смолой

Работа с полиэфирной смолой может вызвать определенные затруднения у новичков. Но на самом деле ничего особо сложного в ней нет — достаточно следовать инструкции, сохранять пропорции ингредиентов и поддерживать нужную температуру смеси.

Физические и химические аспекты процесса отверждения

Полиэфирные смолы застывают значительно быстрее, чем глифталевые и пентафталевые, но для того, чтобы запустить процесс, их нужно смешать с отвердителем (например, карбоновой кислотой, ее диаминами или ангидридами). На этом же этапе в состав при необходимости добавляют пигменты-красители. Ненасыщенные полиэфирные смолы хорошо сочетаются как с натуральными пигментами, так и с искусственными.

Полимеризация разведенной полиэфирной смолы занимает в среднем 24 часа. Не стоит также забывать, что оставшаяся в заводской таре смола через 6-10 месяцев хранения застывает сама по себе, даже без добавления отвердителя.

Повышенная температура

При контакте смолы и отвердителя температура смеси может подняться до 100°C , и это абсолютно нормальное явление. Именно благодаря активному тепловыделению смола превращается из вязкой жидкости в твердый полимер. Если температура смеси превышает критическую, емкость со смолой нужно поместить в холодную воду. Правда, это несколько замедлит застывание.

Комнатная температура

Температура воздуха также имеет большое значение. Минимальная отметка для успешной работы с большинством смол находится на уровне 23°C. Но есть разновидности, которые неплохо застывают и при 15°C благодаря правильно подобранным компонентам — они запускают экзотермическую реакцию, приводящую к саморазогреву смеси.

Компоненты смешиваются в следующем порядке:

- Отмеряется нужный объем полиэфирной смолы и ускорителя, если производитель не добавил его изначально.

- Вещества вымешиваются в течение 3-5 минут. Не стоит прилагать чрезмерных усилий, иначе в смеси образуются нежелательные пузырьки воздуха.

- Добавляется отвердитель.

- Состав вымешивается еще 3 минуты и заливается в форму.

Как долго будет сохнуть полиэфирная смола

- Желатинизация — наступает через 40-120 минут после смешивания ингредиентов.

- Образование резиноподобной массы — через 2-12 часов.

- Твердая стадия 1 — через 24 часа. Смесь превращается в твердый монолитный материал, но летучие фракции продолжают испаряться.

- Твердая стадия 2 — через 15-25 дней. Полимер становится полностью стабильным и нейтральным.

Причины неполного отверждения

Они могут быть разными:

- проведение процесса при температуре воздуха в помещении ниже требуемой и влажности выше 65%;

- изменение пропорций компонентов, указанных изготовителем;

- попадание в смесь загрязнений и посторонних веществ.

Меры безопасности при работе со смолами

Смешивание нужно выполнять в респираторе, перчатках и плотной защитной одежде. Если смола попадает на открытую кожу, пострадавший участок нужно как можно скорее промыть водой или специальным составом для очистки.

Нельзя работать со смолой рядом с источниками огня. Если случилось возгорание, ни в коем случае нельзя тушить его водой — только песком или огнетушителем. Хранить смолу нужно при температуре 20-23°C, в хорошо проветриваемом помещении.

Бывает так, что возникает необходимость разбавить эпоксидную смолу что бы снизить ее вязкость и/или повысить впитываемость. Чаще всего для этого используют ацетон, спирт, растворитель 646 и др.

А вы задумывались как это влияет на свойства смолы? Может проще просто подогреть смолу, ведь это тоже сделает ее более текучей. Или лучше все же пользоваться специальными разбавителями для смол? Давайте разбираться! Ведь эта статья призвана помочь вам решить, стоит ли разбавлять смолу ценой потерь в ее свойствах. А нужно ли вообще ее разбавлять?

Снижение вязкости смолы при помощи растворителей Введение растворителей является простым и быстрым способом понижения вязкости смолы, но в отличие от теплового способа, по прочности и водостойкости отвержденной смолы в этом случае наносится сильный удар. Вот некоторые примеры последствий этого. Для разбавления эпоксидной смолы годится большое число растворителей, но для обсуждения их свойств мы выбрали ацетон, растворитель для лаков и денатурированный спирт по причине их доступности всем и хороших качеств. К тому же они быстро испаряются и вряд ли будут удержаны в смоле, что немаловажно. По ряду причин летучий растворитель для лаков оказывается более подходящим для разбавления смолы, нежели ацетон или спирт.

• Добавление в смолу небольшого количества одного из этих растворителей оказывает значительное воздействие на вязкость смолы. Для примера: при добавлении в смолу 5% расворителя для лаков вязкость падает на 60%.

• При добавлении в смолу 5% растворителя для лаков ее прочность падает на 35% — серьезный удар по механическим свойствам . При превышении 5% растворителя при отверждении получается крайне гибкий материал. При разбавлении смолы она теряет в прочности столько, что мы (и большинство известных производителей) не рекомендуем применять ее в качестве конструкционного клея.

• Быстролетучий растворитель увеличивает жизнеспособность смолы и время ее отверждения, подвергая риску надежность и предсказуемость отверждения. К тому же при длительном отверждении смолы дольше придется ждать ее готовности под шлифовку. • Растворитель может вызвать усадку смолы. Разбавленная смола, заключенная в большом замкнутом объеме (при укреплении полости в гнилой древесине), скорее всего не даст испариться всему растворителю

• При нанесении толстым слоем смола полимеризуется быстро и не весь растворитель успевает ее покинуть до отверждения. С течением времени растворитель все же пробьет себе дорогу наружу, смола же при этом получает усадку и во многих случаях покрывается трещинами. При усадке смолы на отделанных поверхностях начинает проступать текстура ткани. Для того, чтобы вызвать это явление, достаточно обработать поверхность шлифованием. Часто при усадке на поверхности проявляется и текстура основы. Это явление будет напоминать о себе до тех пор, пока весь растворитель не покинет смолу • Растворители (особенно ацетон) влияют на цвет отвержденной смолы. Этот эффект проявляет себя не сразу, но при введении ацетона цвет смолы меняется – желтеет.

• Растворитель понижает вязкость на небольшое время. При нанесении кистью или валиком смола перемешивается и растворитель быстро улетучивается, а вязкость смолы непрерывно растет.

• Присутствие растворителя в смоле может повредить поверхность. Многие материалы (например, пенополистирол) хорошо переносят эпоксидную смолу, но не переносят присутствия в ней растворителей . Поэтому прежде чем добавить в смолу растворитель, заранее убедитесь в его безвредности для основы.

• Присутствие летучих растворителей в смоле неблагоприятно сказывается на здоровье и безопасности. Сами компоненты смолы не являются пожароопасными, но это свойство растет пропорционально добавленному растворителю. Также пары многих растворителей вредны для здоровья и для исключения опасных доз требуется хорошая вентиляция. И никогда, НИКОГДА, не оттирайте смолу с рук при помощи растворителей, это только ускорит ее проникновение в кожу!

• Применение растворителей в эпоксидных покрытиях может вызвать проблемы с инспектирующими органами . Если речь идет о производстве и там бывают заборы проб воздуха, то у вас могут возникнуть сложности.

• Наличие растворителя в смоле с целью улучшения пропитки стеклоткани вызывает повышенную текучесть на вертикальных поверхностях . Ткань быстро впитывает смолу, но затем смола стекает вниз и ткань остается обедненной.

Чаще всего смолу разбавляют для того что бы:

• что бы смола глубже проникла в древесину и сделала ее более водостойкой

• что бы пропитала древесину и вернула ей былую прочность

Давайте обсудим это по пунктам.

1) Адгезия (за исключением самых твердых пород) от глубокого впитывания смолы в древесину лучше не становится . Исследования, проведенные Лабораторией древесных материалов, показывают, что при использовании жидкой смолы адгезия к березе улучшилась незначительно. В случае с породами меньшей плотности типа пихты или ели слабым звеном оказывается низкая прочность древесины поперек волокон и совершенно не имеет значения, проникла смола вглубь на 5 мм или на 0.1 мм. Прочность клеевого соединения определяется типом древесины, площадью соприкасаемых поверхностей и адгезивными качествами клея. Большинство клеев для склеивания древесины не проникают глубоко внутрь, но при правильном использовании их прочность превышает прочность древесных волокон и эпоксидные тут не являются исключением.

2) Водостойкость. Разбавленная ацетоном смола становится пористой, что ухудшает ее качества водостойкости. Вызвано это быстрым испарением ацетона. А вот обычное покрытие древесины смолой обеспечит достаточно хорошую водостойкость без какой-либо пропитки вообще. Потому что тонкий слой чистой эпоксидной смолы на поверхности является более водостойким, чем слой разбавленной, пористой смолы, проникшей глубоко в древесину. Лаборатория древесных материалов разработала специальный тест, оценивающий сопротивление материалов впитыванию влаги. Он измеряет количество влаги, поглощенной древесиной при непрерывном поддержании 100% влажности. Такой эксперимент вы можете провести и самостоятельно и убедиться, что разбавленная смола крайне далека от не разбавленной по сопротивлению к влаге.

Снижении вязкости смолы путем нагрева.

Нагревание компонентов эпоксидной смолы по отдельности с последующим смешиванием дает нам жидкую композицию, обладающую после полимеризации всеми свойствами смолы, отвержденной при нормальной температуре. Вязкость эпоксидной смолы очень сильно зависит от температуры и нагрев ее компоненты (смолы и отвердителя) и/или поверхности значительно ее понижает.

При работе с древесиной лучшим способом теплового метода снижения вязкости является нагрев самой поверхности без нагрева смолы. Надо смешать компоненты и нанести смолу на теплую древесину. Источник тепла следует убрать перед самым нанесением. Когда смола оказывается на теплой древесине, она нагревается и теряет вязкость. При понижении температуры деревянной поверхности смола успевает проникнуть достаточно глубоко до начала полимеризации. При таком способе (нагрев древесины вместо смолы) вы получаете два преимущества: на рабочей поверхности смола имеет низкую вязкость, а смесь смолы с отвердителем в емкости обладает более долгим временем жизни, чем разогретая смесь.

При нормальном нагреве рука должна спокойно выдерживать температуру поверхности или емкости со смолой, а это градусов 50 максимум. Перед тем как замешать смесь, подготовьте все необходимое и работайте быстро. Для увеличения жизнеспособности смолы лучше подобрать отвердитель с большим временем отверждения.

Мы считаем, что в большинстве ситуаций предпочтительным будет тепловой способ снижения вязкости, а не при помощи растворителей. До тех пор, пока смола не получила перегрева, она сохранит после отверждения все свои характеристики. Введение растворителей является самым простым способом, но при этом сильно страдают прочность и водостойкость.

Небольшое резюме:

Снизить вязкость смолы можно растворителями из строительного магазина, можно путем подогрева. А можно приобрести растворитель, рекомендованный производителем эпоксидных смол. Выбор же всегда остается за Вами!)

Какую стеклоткань выбрать?

Очень много зависит от планов ее применения. Основной параметр стеклоткани, сказывающийся на ее применении — это плотность.Чем выше плотность, тем сложнее работать по мелким деталям. Чем ниже плотность, тем сложнее набирать толщину.

Что такое стекломат и зачем он нужен?

Стекломат, это прессованные рубленные волокна стеклоткани. Он гораздо удобнее для работы и стоит дешевле чем стеклоткань. По сути является материалом для набора толщины и прочности изделия(основа).

Полиэфирная смола. какую выбрать?

Я покупаю полиэфирную смолу общего назначения, ей проще пропитывать материал. Если смола имеет цветовую индикацию, то это еще лучше, т.е. в процессе высыхания она меняет свой цвет. К примеру, Polytay Общего назначения идеально подходит для данных целей.

Можно ли использовать эпоксидную смолу?

Можно.Но, у эпоксидки высокая вязкость, что вызывает трудности с пропитыванием, особенно стекломат. Кроме того, время высыхания эпоксидки — в несколько раз дольше, чем у полиэфирной. Так же минус в том, что эпоксидная смола хрупкая, трескается от ударов, вибраций.

Какой выбрать отвердитель?

Для полиэфирных смол чаще всего используют отвердитель Бутанокс. Так же существуют аналоги — Курокс, Метокс и тд. Более точно Вам всегда подскажут в компании Пропитай.

В какой пропорции необходимо смешивать полиэфирную смолу с отвердителем?

Повсеместно, рекомендуется 1-2%.

Сколько сохнет полиэфирная смола?

Важно понимать, что в процессе работы со смолой, есть важный переломный момент — гелеобразование (состояние смолы, в котором она уже практически не годится к нанесению на поверхность и тем более пропитыванию). А сама смола высыхает уже через несколько часов, зависит от температуры в помещении и от количества отвердителя.

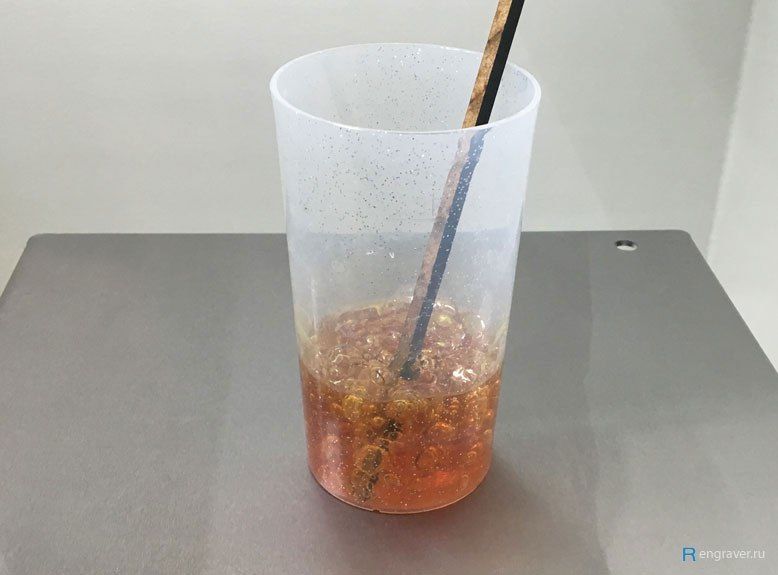

В чем замешивать смолу?

Я пользуюсь обычными пластиковыми стаканчиками. В продаже так же имеются специальные мерные стаканы.

Чем наносить смолу?

Я пользуюсь обычными кисточками по 25-50 рублей за шт, в зависимости от ширины. После, отмачиваю их в ацетоне. Чем шире кисточка, тем теоретически быстрее вы сможете пропитать большую площадь, но не забывайте про золотую середину.

Чем выдавливать воздух, уплотнять и прокатывать материал для равномерного пропитывания смолой?

Я использовал металлические прикаточные и разбивочные валики. Продаётся в специализированном магазине "Пропитай". Иногда попадаются в строительных магазинах.

Как получить матрицу с поверхности, не испортив поверхность?

Можно использовать разделительные составы, воски, спрэи и тд. Для Ваших деталей уточняйте у продавцов.

Где купить стеклоткань? Где купить полиэфирную смолу, отвердитель?

Если вы обошли все магазины в своем городе, облазили интернет, напрягли всех знакомых и все равно ничего не нашли — заказывайте через региональные центры, многие компании делают доставку в регионы.

я заказывал через Москву, яндекс — " Пропитай"

и еще пару советов:

— при работе со стекломатом используйте резиновые перчатки, если не хотите обзавестись зудом кожи на пару дней. Если, все таки зуд выступил — обильно мажьте детским кремом для рук.

— не замешивайте за раз много смолы за раз. Лучше сделать несколько замесов.

— для получения правильной пропорции компонентов используйте электронные весы. не забывайте про не сливаемый остаток с тары. (на самом деле, все первые мои опыты со смолой, проводились на глазок и вполне нормально)

— не оставляйте емкости со смолой и отвердителем в жилом помещении. Даже если вам кажется что емкость очень плотно закрыта. (результат может быть плачевным)

— не пытайтесь сращивать детали с гладкой поверхностью с помощью смолы. при нагрузке после высыхания, она обязательно отслоится. Перед нанесением придайте гладкой поверхности шероховатость с помощью наждачной бумаги.

— Если вы работает не очень аккуратно и на скорость, готовьтесь что все предметы с которыми вы будете работать в перчатках, будут липкими (кисточка, ножницы и т.д.). Поэтому, предметы многоразового использования, желательно обернуть в целлофановые пакетики.

*информация взята из форума одного из наших клиентов.

РАЗБАВЛЕНИЕ ПОЛИЭФИРНОЙ СМОЛЫ И ПРИМЕНЕНИЕ КРАСКОПУЛЬТА

Обычно разбавление полиэфирной смолы (как впрочем, и обратный процесс) при формовании стеклопластика не рекомендуется. Совершенно недопустимо разбавлять смолу с целью увеличения ее "объема" в надежде сэкономить денег. Подобные действия наносят серьезный удар по характеристикам смолы и приводят к получению стеклопластика с неопределенными свойствами и долговечностью. В случае самой крайней необходимости, смолу можно разбавить введением до 5% ацетона (по весу) для нанесения краскопультом. Введение в смолу ацетона с какими-либо другими целями категорически запрещается. Но даже при распылении смолы применение ацетона является весьма спорной практикой. Ацетон не принимает участия в ходе отверждения смолы, и более того – за счет своего интенсивного испарения понижает температуру смолы и тем самым увеличивает сроки ее отверждения. При нанесении смолы краскопультом ацетон оказывается закупорен внутри смолы, как в ловушке, и при быстром его испарении вся поверхность смолы оказывается пористой. При дальнейшем отверждении смолы улетучивание ацетона может приводить к образованию трещин, усадке и дефектам поверхности.

Л учшим разбавителем в данной ситуации является жидкий мономер стирол , потому что он изначально содержится в смоле и поэтому совместим с ней. При распылении смолы количество добавляемого стирола зависит от ее вязкости. В некоторых случаях допускается добавлять до 15% стирола по весу , однако обычно пропорции составляют порядка 5%. Низковязкие смолы меньше нуждаются в разбавлении, нежели более вязкие и более тиксотропные. Смола наносится краскопультом обычно на заключительных и отделочных слоях, таким же методом наносится гелькоут при формовании в матрице. Для любителя распыление смолы при обычной укладке ламината имеет мало практического смысла и не рекомендуется. При постройке стеклопластикового корпуса на болване вряд ли вообще существует необходимость в распылении смолы и соответствующем оборудовании. Излагаемая здесь информация предназначена исключительно для тех, кому это интересно и у кого на определенном этапе может возникнуть такая необходимость.

Для работы со смолой вместо обычных краскопультов с сифонной подачей применяются краскопульты с принудительной подачей смолы, это связано с ее повышенной вязкостью. Не забывайте чистить краскопульт ацетоном ДО того как смола встанет, иначе инструмент будет загублен. Одна приготовленная партия смолы наносится краскопультом приблизительно за три минуты, однако катализатор следует вводить в смолу из расчета ее жизнеспособности от 15 до 20 минут. Если при распылении образуются наплывы и подтеки, их следует разровнять при помощи кисти до того как смола желатинизируется.

Приемы, используемые при нанесении смолы краскопультом, схожи с приемами нанесения краски, поэтому, если вам приходилось с этим сталкиваться, никаких проблем при переходе на смолу вы не встретите. Практика тем не менее необходима. Повторные слои отделочной смолы можно наносить, пока смола не встала. Если произошла задержка или смола полимеризовалась, перед нанесением дополнительных слоев поверхность последнего должна быть обработана шкуркой.

При нанесении смолы краскопультом огромное количество ее брызг и паров оказывается в воздухе и представляет серьезную опасность. Работать краскопультом можно только при хорошо работающей вентиляции, в респираторе, избегая применения источников открытого огня, нагрева и курения вблизи рабочей зоны. При использовании стирола в качестве разбавителя следует соблюдать КРАЙНЮЮ осторожность и обязательно использовать защиту органов зрения. Если во время работы со стиролом в непосредственной близости располагаются покрытые гелькоутом матрицы , следите за тем чтобы капли стирола не попали на его поверхность – стирол размягчает гелькоут и оставляет на нем отметины.

Получается, чтобы материалы на таких основах перешли в твердое состояние, необходимо, чтобы они:

- Существенно уменьшились в объеме, потеряв летучую составляющую, благодаря которой они существовали в жидком состоянии.

- Для окончательного отверждения необходимо очень длительное время.

Ведь те же материалы на основе ПФ и ГФ, схватившись и даже застыв в верхнем, граничащем с воздухом, слое, внутри, под верхней окисленной пленкой, долгое время остаются в гелеобразном виде.

Но такая ситуация не может устроить ни ремонтников, ни строителей, которых торопят заказчики. Поэтому за последние десятилетия все большее распространение получили лаки и краски на основе полиэфирных смол. Которые высыхают в считанные часы. Для этого в основную массу полиэфирной смолы вводятся отвердители, которые, вступая в реакцию с уже содержащимся в полиэфирке другими веществами, запускают процессы полимеризации материала.

Физические и химические аспекты процесса отверждения

С полиэфирными смолами отлично соединяются многие окрашивающие пигменты, как искусственного, так и естественного происхождения. К первым можно отнести анилиновые красители, ко вторым металлы и их соли: кадмий, кобальт, хром. Сама полиэфирная смола – субстанция довольно густая и вялотекущая, поэтому, чтобы привести ее в пригодное к использование состояние, чаще всего в нее вводят стирол, вещество агрессивное и даже довольно ядовитое. Ну, или, по крайней мере, очень вредное для вдыхания.

В стирол перед смешиванием его с полиэфирной смолой добавляется также кобальтовое соединение, эо октоат (ОК) или нафтенат (УНК) кобальта. Их действие очень интересно: они выступают инициатором процесса ускорения полимеризации полиэфирных смол, поэтому смесь полиэфирки с ОК или УНК называется предускоренной полиэфирной смолой.

Инициация отверждения

И вот тут на авансцену выходит третья сила, вещество-отвердитель, которое ускоряет процесс сначала желатинизации (приведения полиэфирной смолы в не текучее, гелеподобное состояние), а потом и застывания, отвердения смолы, превращения ее в твердую монолитную массу.

Самыми часто используемыми для этого компонентами являются:

- диамины карбоновых кислот H2N(CH2)8NH2;

- их ангидриды (CH3CO)2O;

- сами карбоновые кислоты, например C5H9COOH – циклопентанкарболовая.

Разные группы добавок смешивать между собой категорически запрещено.

Имеются в виду кобальтовые предускорители и карбоновая составляющая, потому что соединение этих веществ вызывает бурную экзотермическую реакцию. Настолько бурную, что речь может идти не только о самопроизвольном их возгорании, но и инициированном ими взрыве. Поэтому кобальтовые соединения в смеси со стиролам вводятся в полиэфирку заранее, а отвердитель в виде поликарбонатных соединений, в уже эту смесь.

Повышенная температура

Но даже и так реакция между этим веществами не заставляет себя ждать. Изотермичность этой реакции, то есть активное выделение тепла во время ее протекания, является важнейшим условием дальнейших превращений смолы, перехода ее агрегатного состояния из жидкого сначала в желеобразное, а затем и твердое.

Температура при активном взаимодействии этих веществ может иногда подниматься до 100°C и более градусов. Особенно это проявляется в больших массах разводимой отверждаемой полиэфирной композиции, будь то объемная отливка или слой напольного покрытия. В объемных отливках температура понимается выше всего, в площадных, напольных и им подобных не так высоко из-за большой площади охлаждения при контакте с воздухом.

Если же температура после смешивания предускоренной полиэфирной смолы с отвердителем становится выше критической, то в случае с объемной отливкой тару или форму с ней можно поместить в холодную воду. Но тогда пониженная температура снизит и скорость протекания реакции отверждения.

Температура нагрева выше комнатной наоборот, ускоряет реакции сначала желатинизации, а потом и отверждения. Отверждение проходит сначала резиноподобную фазу, когда застывающая масса прогибается при надавливании на нее, но потом сразу возвращается в исходное положение. Такая фаза наступает обычно через полтора-два часа после того, как в полиэфирку с предускорителем ввели отвердитель.

Для горячих процессов в качестве такого вещества лучше использовать 50% перекись бензоила на дибутилфталате. При вымешивании массы ее температура может повыситься до 100-130°C градусов, что гораздо выше температуры кипятка, поэтому производить такие действия нужно, максимально защитившись от возможных последствий. Если отвердителем работает раствор перекиси дикумила (C6H5C)CH3)2O2, (или кумила пироксида), температура может повысится и до 160°C градусов.

Комнатная температура

Рекомендованная температура для работы с полиэфирной смолой бытового назначения должна быть, как правило, не ниже 23°C градусов. Отдельные виды смол, особенно продукция, выпускаемая в виде лакокрасочных материалов, допускают их эксплуатацию и от 15°C, но тогда данные об этом указываются на банке, флаконе, канистре или той таре, в которой такая полиэфирная краска продается в рознице.

По логике вещей, эти ЛКМ или другая продукция в виде смолы должны застывать очень долго, до месяца. Но для подгонки к потребительским запросам завод-изготовитель продукции на основе полиэфирки в таких случаях подбирает компоненты для ускорения и отверждения таким образом, чтобы, смешивая их даже при низкой температуре, запускаемая ими экзотермическая реакция вызывала саморазогрев смеси, и, таким образом, процесс шел с ускорением.

Время высыхания можно варьировать путем изменения пропорций внесения ускорителя в виде октоата кобальта или его нафената, но только не увеличением навески отвердителя. Нужно внимательно читать инструкции, строго следовать им. Выбирая предускоренную производными кобальта смолу, иметь в виду, что чем больше этого вещества введено в полиэфирный компонент уже на стадии производства, тем быстрее и при более низкой температуре окружающей среды возможно застывание ЛКМ или объемных отливок.

Порядок смешивания компонентов полиэфирной смолы:

- Отмеряется необходимое количество полиэфирки и ускорителя, если его нет в составе смолы, информацию об этом смотрите на этикетке, она есть там обязательно.

- Соединить два этих вещества и хорошо вымешать в течение 3-5 минут, не прилагая энергичных усилий, чтобы избежать образования пузырьков воздуха в массе смолы.

- Добавить инициатор-отвердитель, снова перемешать, не выходя за временные пределы в 3 минуты, но чем выше температура окружающей среды, тем это время короче.

- Залить полиэфирку в формы или разлить ее по площади, и успеть сделать это за 10-12 минут, до наступления стадии желатинизации.

- Если наступление этой стадии требуется побыстрее, увеличьте температуру окружающей среды. Если нужно медленнее, можно попытаться ее понизить.

- Первичное отвердевание наступает через 14-24 часов, именно столько сохнет полиэфирная смола.

Сроки

- Желатинизация. Наступает через 40-120 минут после окончательного смешивания всех компонентов полиэфирного материала.

- Резиноподобная стадия. Может наступить через промежуток времени после смешивания всех компонентов от 2 до 12 часов.

- Твердая стадия-1. Материал застыл, при воздействии твердым предметами следов не остается или они еле заметны. Но летучие фракции в материале присутствуют и медленно диффундируют из монолита наружу.

- Твердая стадия-2. Наступает от 15 до 25 дней после смешивания первичных компонентов. Все свободные радикалы полимерных цепочек отвердителя зафиксировались в новом окончательном и неизменном положении.

Окончательный процесс Твердой стадии-2 можно укоротить, если материал будет подвергаться воздействию высокой температуры в термокамере или специальным отопительными приборами в помещении, позволяющим обеспечить температурный режим порядка 80-100°C градусов в течение полутора-двух часов.

Если же имеете дело со стеклотканью, пропитанной полиэфирным смолами, то при 100°C градусов нужно выдерживать изделие уже 6 часов. В этих случаях Твердую стадию-2 можно обеспечить за 6-7 дней.

В случае применения форм для объемных отливок нужно помнить, что после начала процесса желатинизации никаких манипуляций со смолой делать уже нельзя. Этим вы нарушите начавшийся процесс образования под действием свободных радикалов отвердителя длинных сополимерных цепочек, а восстановлению они уже не поддадутся.

Хорошим признаком правильности начавшихся после смешивания всех компонентов в смоле процессов будет также значительное повышение температуры рабочего раствора.

Читайте также: