Как сделать пневмоудар

Добавил пользователь Владимир З. Обновлено: 04.10.2024

Стреляем

Попадание из пневматического пистолета очень красиво разбивает пивную бутылку. И даже более прочную бутылку из-под шампанского. И у сторонников использования пневматики для самообороны (есть и такие, о них - ниже) это, зачастую, является аргументом в пользу того, что пневматика эффективна против человека.

Но бутылки пневматика бьет, без сомнений, очень красиво!

Отдельно стоит взглянуть вот на какой аспект. Есть у нашего тела такая интересная часть, как голова. Используется она разными людьми по-разному, но у всех она имеет одну неприятнейшую особенность — это уязвимость к разного рода повреждениям. Соответственно, возможность применения пневматики в голову стоит рассмотреть отдельно.

Да, на морозе давление в баллончике снижается, соответственно снижается и энергия шарика. Да и мороз-то не обязателен — при темповой стрельбе баллончик охлаждается сам по себе, и энергия каждого последующего выстрела все ниже и ниже.

Думаем

Что же получается? А получается, что в лице газобаллонной пневматики мы имеем предмет, внешне напоминающий пистолет, но не способный на эффективный выстрел и предназначенный для совершенно иных целей, нежели самооборона. Единственное условие, при котором пневматика будет сколько-нибудь эффективна — это стрельба в лицо. И то, эффективна она будет ровно настолько же, насколько удар в это же самое лицо кулаком. И менее эффективна, чем распыление в это лицо хорошего газового баллончика, который и компактнее, и легче, и дешевле, и проще в применении, и повреждений не наносит.

Зачем же носить при себе такой бесполезный и опасный предмет вместо выигрывающего во всех отношениях газового баллончика, специально созданного для целей самообороны? Как показывает практика, тех, кто носит пневматику в целях самообороны, можно разделить на две группы.

Вывод

Из вышесказанного кто-то может сделать вывод, что я — против пневматики в принципе. Это ни в коем случае не так. Пневматика — это замечательная штука в рамках своего назначения, т.е. для недорогой спортивно-развлекательной стрельбы. Пневматика отлично подходит для приучения детей и подростков к правилам безопасного обращения с оружием. Кроме того, мы рассматривали лишь газобаллонные пневматические пистолеты. Существуют мощные охотничьи PCP-винтовки, которые действительно способны причинить вред человеку. Но трудно представить, кому может прийти в голову носить их в целях самообороны. Носят ведь то, что легко доступно, компактно и внушительно смотрится — маломощные газобаллонные пистолеты.

Пневматический пистолет идеально подходит для того, чтобы для своего удовольствия пострелять по бутылкам или бюджетно поупражняться в стрельбе. Но не стоит ждать от него эффективности в том, для чего он не предназначен. Никто ведь не будет пытаться переплыть реку на автомобиле? Для этого возьмут лодку. Так же и в нашей ситуации: не стоит для самозащиты использовать предмет, который для этого не предназначен и который с этой задачей не справляется. Лучше взять хороший баллончик. Или лицензию.

В современной промышленности наиболее широкое применение получила технология ударно–вращательного бурения, к которой относится бурение с пневмоударником.

Буровое долото для ударно-вращательного бурения имеет ударный профиль выпуклой формы со штырями из твердого сплава, встроенными в переднюю часть инструмента.

Принцип работы пневмоударника основан на преобразовании энергии сжатого воздуха в кинетическую энергию возвратно-поступательных движений поршня. Поршень ударника снабжен штоком с бойком, который воздействует непосредственно на породоразрушающий инструмент. Для предотвращения зашламления, современные пневмоударники имеют встроенные обратные клапаны.

- Рис 1 Пневмоударник низкого давления

1. Головная часть 2. Кольцо 3. Клапан 4. Пружина 5. Кольцо 6. Газоразрядный механизм 7. Внутренний цилиндр 8. Поршень 9. Основная труба 10. Кольцо 11. Полукольца 12. Нижняя гайка 13. Буровая коронка - Рис 2 Пневмоударник высокого давления

1. Головная часть 2. Кольцо 3. Клапан 4. Пружина 5.

Газоразрядный механизм 6. Внутренний цилиндр 7. Поршень 8. Основная труба

9. Стопорное кольцо 10. Втулка 11. Стопорное кольцо 12.

Кольцо 13. Полукольца 14. Кольцо 15. Нижняя гайка 16. Буровая коронка

Через центральное отверстие бурового долота производится выхлоп отработанного воздуха, которым удаляется шлам, параллельно с разрушением породы.

Применение пневмоударника эффективно только при бурении скальных пород, на рыхлых и мягких грунтах мощная продувка провоцирует эрозию и создает опасность обрушения стенок скважины, а на глинистых породах инструмент быстро зашламляется.

По типу воздухораспределения выделяют два типа устройств:

- Пневмоударники высокого давления – бесклапанные конструкции, которые способны работать как с воздушно-водяной, так и просто воздушной смесью. В целях регулировки давления в пневмоударнике используется система профильных поршней. Пневмоударники высокого давления на сегодняшний день демонстрируют более высокие показатели производительности и считаются более современными.

- Пневмоударники низкого давления – клапанные устройства, которые могут работать только с воздушно-водяной смесью. Регулировка давления производится при помощи расположенного в устройстве тарельчатого клапана.

Пневмоударник высокого давления — погружной пневматический механизм, преобразующий энергию сжатого воздуха в энергию удара. Благодаря применению высокого давления сжатого воздуха производительность бурения и стойкость инструмента повышается, по сравнению с буровым инструментом низкого давления. Эти пневмоударники обладают большой силой удара, стабильной скоростью бурения и высокой долговечностью.

Высокое давление подачи воздуха обеспечивает увеличение проходки на долото в твердых породах. Общая проходка на долото зависит от пробуренного метража и продолжительности бурения. При бурении на 100 метров при давлении 24 бар, время бурения примерно вдвое меньше, чем при проходке такого же интервала при 12 бар (170 фунт/кв. дюйм) в идентичных условиях.

Погружной пневмоударник не должен эксплуатироваться при давлении подачи воздуха свыше рекомендуемого; в противном случае возможно повреждение его компонентов (если только избы-точное давление не служит для преодоления противодавления воды).

Преимущества пневмоударного бурения:

- Скорость бурения значительно выше остальных видов бурения, за счет большой скорости движения воздушного потока, выносящего шлам.

- Автоматическая очистка скважины.

- Не требует подачи промывающей жидкости.

- Быстрая и удобная смена бурового инструмента.

На что следует ориентироваться, выбирая пневмоударник?

Чтобы выбрать пневмоударник, следует ориентироваться на целый ряд факторов. В первую очередь, область задействования оборудования. Отталкиваясь от этого, подбирается техника с соответствующими конструкционными и эксплуатационными данными.

Что касается конструкции, то здесь очень важно обратить внимание на диаметр корпуса ударного элемента. Также стоит учитывать скоростные показатели работы инструмента, которые определяются количеством ударов, производимых поршнем-боем в минуту.

Плюс к этому желательно изучить оборудование на предмет экономности: сколько оно потребляет электроэнергии и какое количество воздуха расходует. Важными показателями являются:

- стандартная глубина перепада давления пневмоударника;

- среднее значение глубины бурения.

Марка оборудования — это уже дело вкуса и доверия производителю. Здесь ограничений нет, можно выбирать любой инструмент, главное, чтобы он имел сертификаты качества и гарантии от изготовителей.

Пневмоударные долота.

Буровые долота классифицируют:

- По способу соединения (байонетные, шлицевые);

- По форме головок (штыревые и лезвийные) и числу разрушающих твердосплавных лезвий (трехперые, крестовые, с одним лезвием);

- Типу штырей (баллистика, полубаллистика, сфера);

- По типу торца коронки (вогнутый, выпуклый, плоский);

- По способу удаления буровой мелочи из забоя скважин (с внешней продувкой, центральной и внецентренной);

Рис. 2 Инструмент для станков ударно-вращательного (пневмоударного) бурения; а — К100В и БК-155; б — К105КА и К130К; в — КНШ-110.

1. Способы соединения

Байонетное (штыковое) соединение отличается надежным креплением с пневмоударником, а также позволяет при необходимости произвести быструю смену. Такой тип соединения достаточно широко распространен и проверен длительным временем применения.

Шлицевое (зубчатое) соединение используется не так давно, как байонетное, но обладает целым рядом преимуществ перед ним. В частности, такой тип соединения:

- исключает обрыв и самопроизвольное выпадение во время обратного вращения;

- обеспечивает автоматическое центрирование коронки;

- предохраняет хвостовик инструмента и букса пневмоударника от разбивания;

- обеспечивает более легкую и быструю смену при любом износе.

Вне зависимости от типа соединения, эта разновидность бурового инструмента применяется при бурении по грунтам от V категории методом сплошного забоя. При этом на глубину бурения напрямую влияет мощность используемого в ходе работ компрессора.

2. Формы головок породоразрушающего инструмента и числу разрушающих твердосплавных лезвий.

Долота с одним лезвием (зубильные) просты и легко затачиваются. Высокая энергия удара на лезвии долота обеспечивает большую скорость бурения, однако в процессе бурения (особенно по абразивным породам) диаметр долота уменьшается, образуется конус и долото заклинивается. Заклинивание может происходить также при бурении по трещиноватым породам.

Многолезвийные долота могут быть с опережающим лезвием и без него. Долота с тремя и четырьмя лезвиями хорошо формируют стенки скважины по диаметру, износоустойчивы и почти не заклиниваются при бурении трещиноватых пород. Их недостатками являются трудность заточки лезвий и относительно небольшая скорость бурения, из-за небольшой удельной энергии удара на единицу длины лезвия долота.

Долото с опережающим лезвием (рис. 2 — а) применяется при забуривании скважины. Оно состоит из головки — 1 и хвостовика — 2. Хвостовик служит для передачи импульса от ударника и крутящего момента головке и через твердосплавное вооружение — забою скважины. Хвостовик и головка долота представляют собой одну, литую деталь.

Как правило, маркировка пневмоударной коронки состоит из буквы, указывающей ее тип (К – крестовая, КНШ – штыревая), числового обозначения номинального диаметра в миллиметрах и буквенного обозначения особых свойств.

Хвостовик долота закрепляют в пневмоударнике шариковым замком или на шлицах. Лыска на хвостовике позволяет долоту смещаться в осевом направлении, что необходимо для обеспечения запуска пневмоударника прижатием долота к забою и открытия каналов перемещения поршня.

Штыревые долота при бурении погружными пневмоударниками широко применяют типа КНШ с диаметрами от 110 (рис. 2 — в), с имеющими высокую стойкость армированными штырями из карбида вольфрама и сферической рабочей поверхностью.

3. Типы штырей

Баллистические вставки

Подходят для мягких и средних плотных низкоабразивных пород, образующих много осколков. Не подходят для плоходробимых пород.

Сферические вставки

Прочная форма для обеспечения хороших эксплуатационных характеристик и длительного срока службы при всех состояниях, в частности, подходят для очень твердых абразивных пород и глубокого бурения.

Полубаллистические вставки

Подходят для всех мягких и средних состояний породы, в том числе раздробленной и трещиноватой пород.

Параболические вставки

Конструкция обеспечивает большую скорость проходки, чем сферическая форма и износостойкость, чем баллистическая форма. Менее подходят для сильнотрещиноватых пород.

Двойные сферические вставки

Конструкция сочетает твердость сферической формы с дополнительным куполом меньшего размера, который обеспечивает большую износостойкость, а также повышенную проницаемость баллистической формы.

4.Типы торцов коронки

Вогнутый торец

Вариант конструкции для всех состояний породы, в частности, использование направляющей коронки с вогнутым торцом при глубоком бурении позволяет улучшить центровку ствола.

Выпуклый торец

Прочная конструкция для всех состояний, особенно твердой абразивной породы. Хорошее сочетание быстрого бурения и длительного срока службы.

Плоский торец

Вариант конструкции для всех состояний породы, особенно раздробленной и трещиноватой породы, а также меняющихся пластов.

Вогнутый торец с дополнительным калибровочным рядом

Обеспечивает результат аналогичный для вогнутого торца. Дополнительный калибровочный ряд вставок защищает долото в высокоабразивных и твердых породах и породах с меняющейся твердостью.

5. Способы удаления буровой мелочи из забоя скважины

При внешней продувке забоя скважины струя воздуха выбрасывается из каналов передней части пневмоударника между лезвиями долота к забою скважины, минуя корпус долота (так как внутренние каналы отсутствуют).

В штыревых долотах с центральной и внецентренной продувкой предусматриваются каналы, пропускающие сжатый воздух.

Расширители скважин.

При необходимости расширения скважины в крепких горных породах, использование пневмоударного расширителя является наиболее эффективным решением. Пневмоударный расширитель внешне очень напоминает обычное пневмоударное долото, единственная разница — это наличие пилотной направляющей в центре расширителя, которая обеспечивает бурение по траектории ранее пробуренной скважины меньшего диаметра.

При выборе или заказе нового расширителя необходимо указать тип горных пород, диаметр расширения, пилотный диаметр бурения, а также тип хвостовика.

Неизбежным шагом любой работы является контроль качества. Это относится и к правилам установки системы обогрева. Необходимо дать оценку надежности всех частей, соединений, стыков, возможных скрытых дефектов и так далее. Помимо этого, нужно проконтролировать нынешнее состояние отопительной системы, и учитывать, готова ли она к работе в новом отопительном сезоне.

Необходимо убедиться, что при заморозках дом не будет замерзать и останется в тепле. Для того, чтобы исключить возможность неисправности отопительного оборудования, существует процедура проверки надежности всей системы – опрессовка системы отопления.

Причины и время проведения опрессовок

Кроме того, опрессовку необходимо осуществить до того, как будет запущена система отпления, для того, чтобы удостовериться в ее готовности.

Этапы работ

Опрессовка, как процесс, разделяется на несколько этапов:

- Химическая и гидропневматическая очистка и опрессока системы отопления.

- Непосредственное проведение процесса опрессовки (гидростатические испытания). и ремонт батарей и других частей конструкции.

- Подготовка к работе до и по окончании отопительного сезона.

Вышеописанные процедуры, к сожалению, неспособны охватить всех моментов, когда необходимо проводить процедуру опрессовки. К числу таких случаев можно отнести:

- Сдачу и внедрение в пользование только что смонтированной системы

- Замена изношенных элементов системы, в том числе труб отопления, батарей и отопительных радиаторов.

Электрический компрессор для гидростатических испытаний

Нормативные документы

Как только проверка закончена, оформляется акт опрессовки системы отопления. Если, согласно строительным нормам и требованиям СНиП все в порядке, проверенную систему можно сдавать в эксплуатацию.

Для начала, проводят испытание высоким давлением. Обычно опрессовки проводит компания, отвечающая за установку и эксплуатацию отопиельного оборудования. Когда этот процесс касается работы с многоквартирными домами, этим вопросом занимаются специалисты ЖКО, выполняющее все требуемые работы. Однако, в тех случаях, когда система отопления устанавливается в частный дом, то в данной ситуации придется прибегнуть к услугам специальных организаций, работающей в этой сфере, либо заниматься этим самому. Этот процесс вполне под силу выполнить непрофессионалу, и обычно не вызывает осложнений.

Методы опрессовки

В процессе работы на элементах системы отопления будут образовываться накипь, соли и илистые образования. Для их удаления проводится полная промывка системы. Она необходима также при первом пуске системы, поскольку убирает мусор и пыль, попавшие туда во время монтажа. Убрать отложения можно следующими способами

Пневмоудар

- При его использовании образуется волна, разбивающая отложения, которые впоследствии отлично вымываются.

Гидрохимический

- При промывке используют химические средства. Они растворяют соли, однако больше ни на что не действуют.

Барботаж

- Этот метод подразумевает подачу воды и воздуха одновременно.

В зависимости от способа проведения опрессовки выбирают специальное промывочное оборудование. Опрессовка системы отопления выполняются как водой, так и воздухом.

Использование воздуха для опрессовок намного опаснее, чем промывка водой, поэтому ее используют значительно реже.

Проверка герметичности воздухом

Следует отметить тот факт, что различается и предназначение таких испытаний. Опрессовка водой предназначена для определения прочности системы. Испытание отопительной системы воздухом нацелено на проверку герметичности. Опрессовки воздухом следует проводить очень осторожно, при дефектах системы воздух резко высвобождается, и может привести кзначительными повреждениями. Используют для опрессовок системы отопления специальный насос и манометр, прибор, контролирующий давление. Насосы бывают ручными и электрическими.

Проверка давления манометром

Испытание системы водой

Проводя гидравлические испытания, используют давление разной силы. При работе с частным домом или коттеджем, оно должно быть меньше двух атмосфер. Для построек свыше трех этажей это число увеличивается до шести-восьми атмосфер. В испытаниях систем отопления многоэтажек участвуют специальные сотрудники ЖКО, имеющие необходимую аппаратуру для проверки системы.

Однако к работе с частными домами следует подойти намного серьезнее:

- Для начала систему заполняют водой, через кран для слива, снизу — вверх. Если вода заполняет систему слишком быстро, есть вероятность возникновения воздушных пробок.

- Необходимо периодически стравливать вытесняемый водой воздух.

- Как только система заполнится водой, надо подключить специальный насос для опрессовок. Если работы производятся в частном доме, эту роль сможет выполнить обычный насос, предназначенный для опрессовки отопления. Он способен перегонять около трех литров воды в минуту.

- После того, как нужное давление установится, система должна быть выдержана при нем около получаса.

При условии, что давление остается прежним, можно считать, что система установлена герметично, и может считаться опрессованой.

Если давление падает, то необходимо искать место утечки, после ее устранения весь процесс повторяется. Опрессовку проводят до тех пор, пока не устранены все утечки.

Такая несложная процедура, как опрессовка, является незаменимым этапом установки системы отопления. Она определяет исправность всей системы, подтверждает, что вся работа была выполнена правильно, можно быть уверенным в том, что зимой в доме будет тепло и уютно. Успешно проведенная опрессовка позволит быть уверенным в работоспособности всей системы отопления.

Начал интересоваться этой темой ещё в 2012 году, когда обзавёлся первой машиной (Ситроен С4 купе). Пневмоподвеска в России тогда была не так распространена, а уж тем более информация по её устройству. Единственным (русскоязычным) источником информации был (и есть) форум пневмоподвеска-клуб, где, к сожалению, уймы полезной информации утонули в тоннах флуда и споров, кто круче строит пневму. В результате раскуривания форума, получил какое-то мутное общее представление и решил, что придётся постигать оставшиеся ньюансы по ходу дела. По наводке админа купил всяких рукавов от грузовиков (кстати так и лежат), блок клапанов ГБО четырёхконтурный и гору фитингов с трубкой Камоцци (ещё производства Италия). В моём представлении оставалось докупить какой-нибудь ресивер от камаза, беркут р20 (тогда он ещё стоил 4900 новый), и можно ставить, и ох как сильно я ошибался.

Самым большим моим заблуждением тогда была мысль, что построить пневму можно тыс за 30. По этой же причине часто встречаю объявления о продаже компонентов, схожего содержания: "Собирал для себя … всё новое … так и не поставил". По началу кажется, что ничего сложного, а как погружаешься в тему становится уныло. Даже скажу, что готовый комплект, снятый с какого-нибудь проекта выйдет удобнее, быстрее и дешевле, чем собирать всё с нуля. Но мне интереснее сам процесс поисков и постройки, чем эксплуатация.

Этой статьёй хочется внести ясность для таких как я тогда. Базовые понятия, например, что такое слива/бублик и т.д. опустим, об этом написано очень много и абсолютно везде. Тут постараюсь выделить из тонн лишней информации, особенности, связанные с каждым из компонентов с которыми (столкнулся при постройке я) придётся считаться.

Данную информацию я по тихоньку где-то вычитывал и распрашивал в течение этого времени, сейчас даже не скажу где именно, поэтому инфа может быть и не 100%, ну и на звание профессора не претендую, выслушаю замечания. И да, описанное ниже актуально для случая установки пневмы для занижения.

Как бы этого не хотелось, а сток не подойдёт. Во первых: стойки слишком длинные для занижения, штоки придётся укорачивать, во вторых: мало кто берёт во внимание проблему фиксации штока в штатной опоре.

Допустим, проблему с укорачиванием стоек мы решили: укоротили штатные или купили укороченые стойки, какие-нибудь koni, KYB, bilstein и подобное, что уже не бюджетно.

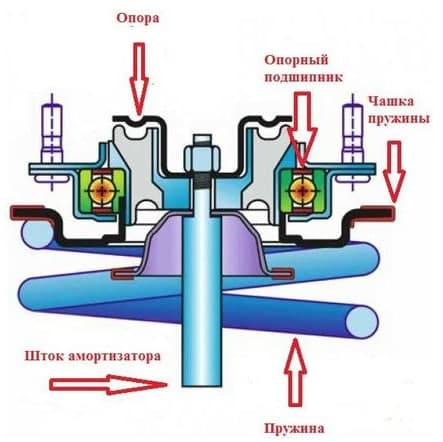

А что с опорами? Подушка герметизируется верхним брекетом по штоку, а нижним по корпусу стойки.

Следовательно, при повороте руля стойка должна вращаться целиком, включая шток амортизатора, и сюрприз, когда узнаёшь, что в большинстве иномарок шток фиксирован в опоре и при повороте руля — неподвижен.

К примеру: на ВАЗ шток крепится к кузову через подшипник (и соответственно, без проблем вращается вместе со стойкой), но такая система менее тихая и комфортная, поэтому в иномарках шток крепится к кузову через упругий элемент и при повороте руля стоит на месте, а подшипник, в таком случае, ставится в место крепления верхней чашки пружины, и именно пружина вращается со стойкой при повороте. Что в таком случае будет, если заменить пружину пневмоподушкой? Верхний брекет подушки будет вращаться вокруг зафиксированного в опоре штока, в итоге быстро выйдут из строя его резиновые уплотнительные колечки и давление начнёт травить по штоку (как минимум).

Ещё одна особенность: при подъёме/опускании и амплитуде, какую позволяет пневма, в стоковых опорах шток стойки рано или поздно согнёт или сломает в месте фиксации к кузову. Если говорить очень грубо, ширина колеи меняется при изменении высоты, а стоковые опоры к такому не готовы. На эту тему советую к прочтению пост от одного из ветеранов пневмостроения.

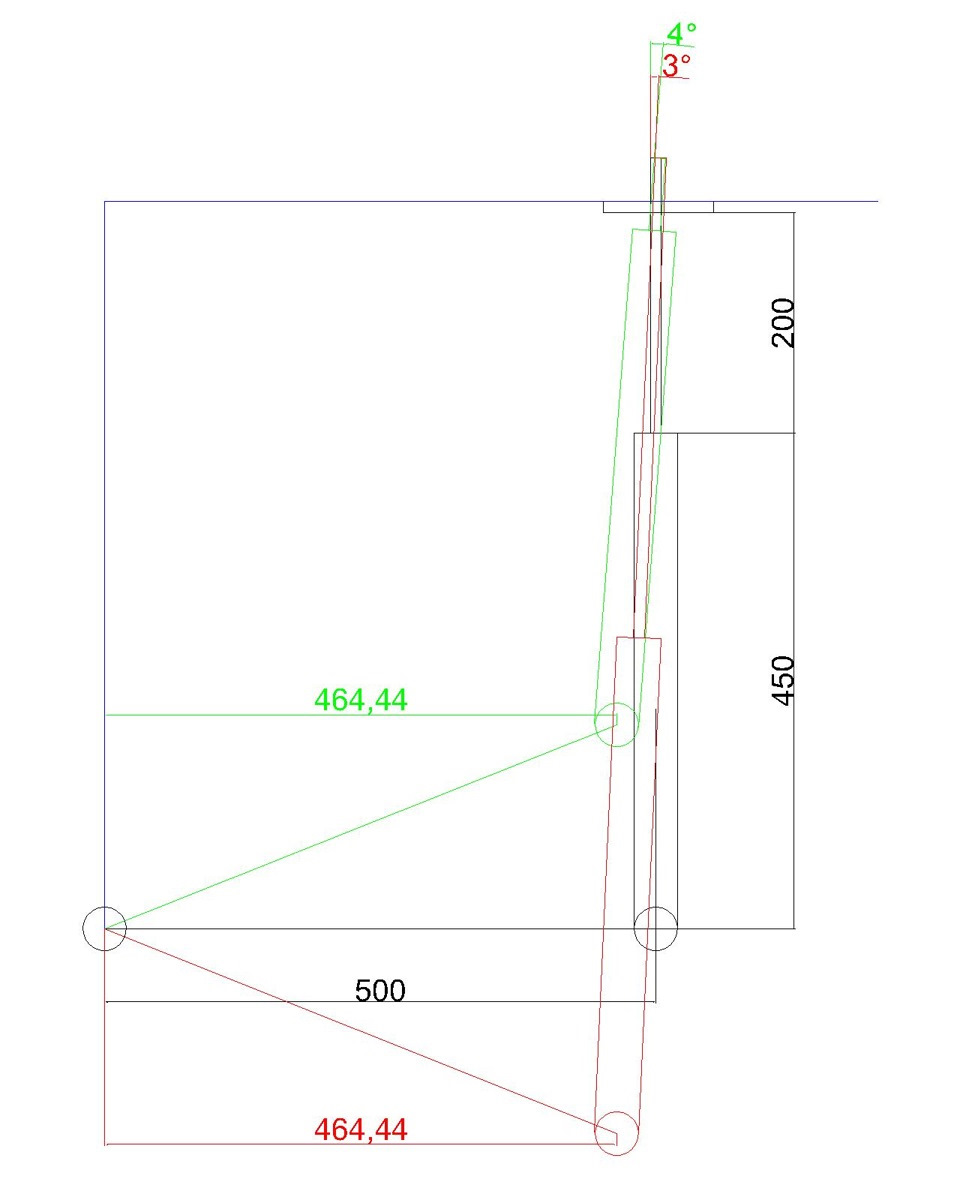

Моделирование работы стойки в разных положениях, обратите внимание на изменение угла штока (из приведённой выше статьи Wazokrit)

Пример: у меня в ездовом положении колёса торчат из арок на ~2см больше, чем в самом нижнем, то есть при занижении колёса уезжают в арки.

Как решить эти проблемы? Самый простой способ — опоры на ШС. В таком случае, шток при повороте руля без проблем вращается, а при подъёме/опускании свободно изменяет свой угол вместе со стойкой, и не перегибается в точке фиксации к кузову.

Но такое решение подойдёт не всем, т.к. опоры на ШС очень жёсткие и про комфорт в таком случае можно забыть.

Купить рукава от скании может каждый, а теперь нужно их одеть на стойку, чтобы ездило и ничего не травило. Опять же, нам нужно чтобы верхний брекет герметизировался по штоку (заркальной части), а нижний по корпусу стойки. Попробуй найди подушки, чтобы идеально подходили под твои стойки, а если не нашёл — добро пожаловать в кастом.

Вариант 1: Брать подушки приблизительно подходящие по размерам к стойке и немного подточить верхний/нижний брекеты, т.е. подогнать подушку к стойке.

Вариант 2: Брать подушки с размерами больше, чем размеры стойки, и сделать проставочные переходники между подушкой и стойкой, т.е. подогнать стойку к подушке.

Вариант 3: Сделать с нуля кастомные брекеты с нужными размерами под нашу стойку, т.е. по сути, изобрести подушку под свои стойки.

1 и 2 варианты пользуются успехом, к примеру, у тазоводов, но в таком случае опять возникает особенность: подвеска получает неадекватную зависимость жёсткости от высоты, т.к. рукава от скании предназначены всё-таки для кабины грузовика и имеют соответствующую для этой функции форму поршня (нижнего брекета), углубляться в это не буду, т.к. в этой теме я мимопроходил.

Если выбираем 2 или 3 варианты, то для всего этого нужен, для начала, чертёж деталей. Тут либо плати деньги тому, кто умеет, либо учись и делай сам. И не важно, где возьмёшь чертёж, может на том же форуме, но если нет знакомого токаря или самому им не являться, то цены на работы повергнут в шок, порядки цен — десятки тысяч рублей только за детали. А ещё надо заплатить за подушки доноры для переделки и где-то, как-то, чем-то их обжать.

Если выбирать вариант 3, можно подобрать подушки с подходящим диаметром под шток амортизатора, и переделать только нижний брекет.

Наиболее простым выходом из этой ситуации является всё-таки постройка подвески на бубликах: рубены, аирлифт, баабл и подобное. Детали всё-таки придётся заказывать, но их чертежи уже есть в интернете, они не настолько сложные в исполнении, на них нужно меньше материала, как следствие они будут дешевле в производстве, а то и вовсе их можно будет купить где-нибудь готовые.

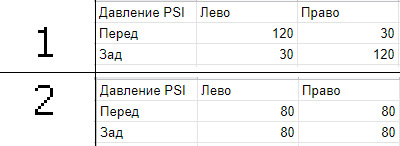

Но опять противоречие: строя пневму на бубликах, можно забыть о комфорте. Зато на них легче выставляться по маноментрам, об этом ниже.

Я вообще не учитывал этот пункт когда строил планы по пневме, думал обойдусь каким-нибудь блоком управления стеклоподъёмников от ВАЗ.

А оказалось, это одна из главных частей пневмосистемы, после пневмостоек. Начнём с того, что в каком-нибудь америкосовском блоке клапанов (идущем в комплекте с управлением) могут быть впресованы фитинги под дюймовую трубку (которую у нас хрен найдёшь), и тогда фитинги в подушках и ресивере должны быть соответствующие (привет accuair, airlift). Второй момент: выставляться кнопками — это гемор и мазохизм. Про механические клапана вообще молчу.

Пример: вроде только что был нормальный асфальт, но вдруг колея и начинаешь шкрести брюхом

Вариант 1. Отвлекаться от управления, искать эти кнопки, чтобы сделать машину по выше, а после того, как выехал на ровную дорогу, останавливаться и собирать этот сраный тетрис обратно, чтобы ехать комфортно и не в раскаряку.

Вариант 2. Нажал одну кнопку с пресотом высокого положения подвески (10% от максимума), как выехал на ровную дорогу, нажал вторую кнопку с пресетом ездового положения подвески. По моему, выбор очевиден.

Мне выдалось поездить месяцок с ручным управлением (спасибо accuair, что сгорел), и доходило до того, что легче выбрать другую дорогу, лишь бы не сбивать настройки подвески, потому-что только настроил, чтобы комфортно было. В общем в таком варианте использования пневма больше использовалась, как статика.

Допустим, мы выбрали вариант 1, тогда нужно выставлять высоту машины по какому-то визуальному ориентиру. Самое простое — манометры. Такой вариант имеет место, если подвеска на бубликах, у них зависимость высоты подъёма от давления в подушке приблизительно линейна, чего нельзя сказать о рукавах, зависимость которых имеет скорее экспоненциальный вид.

Пример: у меня на разных осях стоят и рукава и бублики. И если на бубликах я знаю, что 30 psi это низко, 70 psi ездовое, а 100 psi это верх, то на рукавах изменение высоты происходит в промежутке от 68 psi до 74 psi, и кроме как выйти из машины и посмотреть, больше высоту никак не оценить, манометр тут бесполезен. Когда ездил в ручном режиме, приходилось измерять высоту кулаком, как в древней Руси😁.

Чтобы таким не заниматься, придумали датчики положения кузова. Информацию с которых можно вывести например на вольтметры (имейте ввиду, что на датчики нужно подавать 5В, а не 12), которые будут показывать от 0 до 5В, или на индикатор положения, к примеру AceOfAce.

Вариант 2 берёт весь этот геморой по выставлению по манометрам или датчикам положения кузова на себя. И если то, что управление с пресетами по датчикам давления (как Airlift Autopilot V2) будет ой как хреново выставлять положение на рукавах — это логично (а говорят, и на бубликах не очень), то с управлением на датчиках высоты уже не так очевидно, а проблемы есть и тут. Контроллер знает только информацию с датчиков высоты и подаёт в соответствии с этим давление в подушки, и дело в том, что одних и тех же значений высоты можно достичь при разных комбинациях давлений в подушках.

И казалось бы, по датчикам высоты всё верно, а руль ведёт в сторону. Заметил у себя такое, потому-что у меня стоят и манометры и индикаторы положения кузова, а кто-то манометры не ставит и даже не в курсе, что происходит.

Выхода из этой ситуации для себя пока не нашёл, посматриваю на Airlift 3H, он обладает информацией и с датчиков и с манометров, в теории, должен не допускать такого, но стоит конь и блок клапанов на дюймовых быстросъёмах🙄.

Подготовка воздуха

Сюда отнесём компрессор, ресивер, фитинги, обратный (ОК) и нормально открытый (НО) клапана, отделители влаги и осушители. С компрессором и ресивером вроде ничего сложного: много воздуха — это хорошо, а для этого нужен ресивер по больше и компрессор по производительнее, а лучше несколько (пару компрессоров не плохо бы иметь хотя-бы чтобы не остаться недвижимостью, если один из них вдруг откажет), а вот собрать из этих деталей единую систему не так просто, как кажется.

Сколько в сети фотографий красивых стенсерских инсталлов, где прямо в ресивер прикручены армированные шланги компрессоров.

Представим, что компрессор включается по датчику при падении давления в ресивере менее 120psi (8,27 бар), и качает, пока не достигнет давление 150psi (10,34 бар). На армированном шланге компрессора обычно установлен комплектный обратный клапан (ОК), чтобы давление из ресивера не давило в обратную сторону на голову компрессора и ему было легче стартовать. Но куда денется давление в промежутке между ОК и головой компрессора (выделен красным на схеме) в вышеописанном инстале?🤔

Чтобы его устранить, в этом промежутке устанавливается нормально открытий (НО) клапан.

Красным отмечено давление в балоне, его держит ОК, а в промежутке между компрессором и ОК давления нет, его стравил в атмосферу НО клапан

Как следует из названия, в нормальном состоянии (когда на него не подаётся напряжение) клапан открыт, и лишнее давление из промежутка между компрессором и ОК стравливается в атмосферу. При этом, на поршень компрессора больше не давит 10бар и стартовать ему будет на много легче, из-за чего также уменьшится и просадка по напряжению при старте компрессора (а какое-нибудь управление accuair может такого скачка напряжения и не пережить). А когда компрессор включается, на НО клапан (вместе с компрессором) подаётся напряжение и он закрывает контур между компрессором и ОК, следовательно, перестаёт пропускать давление в атмосферу, и компрессор может снова набивать давление в ресивере, гениально.

Теперь к осушению и влагоотделению

Если кратко, осушитель и влагоотделитель — это разные вещи, и если на выходе первого получается действительно сухой воздух, то на выходе второго какая часть влаги успела отделиться, та отделилась, остальное осталось. Если по подробнее, то очень советую к прочтению эту статейку.

В большинство систем, которые мы все видели на фотках, устанавливают как-раз влагоотделители и часто делают это не правильно и бессмысленно. Много видел систем, где влагоотделитель установлен в промежутке между ресивером и компрессором, а бывает, что установлен боком или вверх ногами.

Начнём с того, что влага в системе неизбежно появляется при остывании горячего воздуха, который гонит компрессор (которому свойственно нагреваться от продолжительной работы). Соответственно, на выходе с компрессора и при попадании во влагоотделитель, воздух не успевает остыть, и отделять там пока ещё нечего.

Чтобы максимально избежать попадания влаги в систему нужно, во первых: обеспечить охлаждение компрессоров, во вторых: чем меньше компрессор качает, тем меньше он греется, соответственно, два компрессора накачивают объём быстрее, чем один, и при этом, оба меньше греются, в третьих:если что-то и ставить на входе в ресивер, то нужно обеспечить, чтобы воздух максимально остыл, для этого магистраль между компрессором и ресивером должна быть как можно длиннее. Но при этом, всё равно влага попадёт в ресивер, поэтому влагоотделители логичнее ставить на выходе из ресивера. А если что-то и ставить на вход, то как-раз осушитель, с которым уже не так всё просто.

Наконец добрались до последнего, но не маловажного компонента (перечисленные выше клапана, можно отнести и к этой группе). Как гласит мудрость форума пневмоподвеска-клуб: чем меньше соединений в системе — тем меньше потенциальных мест для травки давления. Поэтому рассчитывайте свою систему с минимумом переходников, футорок, тройников и тд. Для лучшей герметичности советую фитинги камоцци под накидную гайку (есть ещё серия с тефлоновым уплотнительным кольцом на резьбе). Резьбовые соединения (кроме самих накидных гаек) лучше закручивать на синий анаэробный фиксатор резьбы. Говорят, что самый дешманский фиксатор из леруа мерлен (за 50р) без проблем держит давку под 20 бар, со всякими фум лентами, можно даже не экспериментировать — обречены на провал. Я собирал на Loctite 243, но он дорогой (600р за 10мл), а по виду и запаху тоже самое, что из леруа мерлен. Проблем с травкой давления не выявлено, один раз закрутил и забыл.

На что так же стоит обратить внимание, так это на цену на фитинги, вроде тут там по 200р, а в сумме у меня на фитинги улетело порядка 10тыс!😱

Начиная изобретать велосипед приходишь к тому, что его уже давно изобрели. Самым подходящим вариантом под занижение с точки зрения простоты сборки, цены и надёжности получается пневма на винтах с ШС и бубликах. И надеюсь те, кто дочитали до конца, теперь знают почему🙂.

Читайте также: