Как сделать пневмораспределитель

Добавил пользователь Morpheus Обновлено: 05.10.2024

Пневмораспределители или клапаны используются для пуска и остановки потока рабочего газа, а также для изменения его направления и величины.

Клапанами обычно называют иневмораспределители для пуска и остановки потока рабочего газа. Их рабочие органы могут занимать только фиксированные упорами положения. В отличие от них пропорциональные пневмораспределители могут позиционировать рабочие органы в промежуточных положениях.

Пневмораспределители имеют входные и выходные каналы или линии для соединения с другими элементами пневмосистемы. Простейший закрывающий клапан имеет один входной и один выходной канал. Другим важным параметром пневмораспределителей является число управляемых позиций, т.е. положений рабочих органов, позволяющих коммутировать входные и выходные каналы. Чем больше число управляемых позиций, тем больше вариантов коммутации имеет пневмораспределитель. Простейший пневмораспределитель является двухпозиционным. Для перевода пневмораспрсдслитсля из одной позиции в другую необходим управляющий сигнал. Позиция пневмораспределителя при отсутствии управляющего сигнала называется нормальной или нейтральной.

Графически пневмораспределитель обозначается в виде набора квадратов в соответствии с числом управляемых позиций. Номера каналов проставляются только у квадрата, обозначающего нейтральную позицию. Если пневмораспределитель имеет четыре канала и две позиции, то он называется 4/2-пневмораспределителем или четырехлинейным двухпозиционным пневмораспределителем (рис. 3.1).

Рис. 3.1. Четырехзинейный двухпозиционный пневмораспределитель

Стрелками указывается направление коммутации потоков в каждой из позиций. В приведенном примере канал 1 соединяется с каналом 4, а канал 3-е каналом 2 в нейтральной позиции. Во второй позиции канал 1 соединяется с каналом 3, а канал 4-е каналом 2.

Заглушка канала обозначается символом 1. Внутренние соединения указываются в соответствии с рис. 3.2, на котором представлен 4/3-пнев- мораспределитель.

Рис. 3.2. Четырехлинейный трехпозиционный пневмораспределитель

В этом пневмораспределителе в нейтральной позиции канал 3 заглушен, а каналы 1, 2 и 4 соединены между собой.

Обозначения основных видов пневмораспределителей даны в Приложении 3.

Управление пневмораспределителями может осуществляться механическим, электрическим, пневматическим или комбинированным способами. На рис. 3.3 представлен 2/2-пневмораспределитель с механическим кнопочным управлением.

Рис 3.3. Пневмораспределитель с механическим управлением

В нейтральной позиции пневмораспределителя 1 пневматическая линия разъединена. При нажатии на кнопку 2 пневмораспределитель занимает вторую позицию и пневматическая линия соединяется. При отпускании кнопки пружина 3 возвращает пневмораспределитель в нейтральную позицию.

Обозначения различных способов управления пневмораспределителями представлены в Приложении 4.

По конструктивному исполнению различают распределители с запорными элементами:

- - седельного типа: шаровые, конусные, тарельчатые, дисковые;

- - золотникового типа: с цилиндрическим золотником, с плоским золотником;

- - поворотного типа.

В распределителях седельного типа каналы прохода сжатого воздуха открываются и закрываются посредством запорных элементов, которые взаимодействуют с седлами соответствующей формы. Уплотнение по площади контакта запорного элемента с седлом обычно достигается за счет применения эластичных материалов в месте контакта. В седельных распределителях почти нет деталей, подверженных износу, так как отсутствуют пары трения, поэтому они имеют большой срок службы. Кроме того, они нечувствительны к загрязнениям и могут работать в неблагоприятных условиях. Однако для переключения таких распределителей необходимо значительное усилие, чтобы преодолеть действие возвратной пружины или возвратного давления.

Золотниковые конструкции имеют подвижной элемент в виде золотника, установленного в гильзе, который коммутирует каналы при осевом перемещении. Эти конструкции более универсальны с точки зрения функциональных возможностей, но и более сложны.

Поворотные конструкции содержат внутренний элемент с проточками, которые при повороте совмещаются с каналами в корпусе и коммутируют их. К их преимуществам относится компактность, но они предназначены только для невысоких давлений.

На рис. 3.4 показана схема подвижного элемента пневмораспределителя в виде конуса.

Рис. 3.4. Схема конусного подвижного элемента

В этой конструкции величина проходного зазора равна

Средняя длина окружности зазора может быть определена как

Тогда площадь сечения зазора

Подвижный элемент считается полностью открытым, если площадь А равна площади седла. При этом

Дифференцируя (3.3) по X, получим коэффициент передачи от рабочего хода подвижного элемента к площади зазора:

Графические зависимости (3.5) и (3.6) приведены соответственно на рис. 3.5, а, б.

При 0 = 90 градусов конусный подвижный элемент переходит в плоский.

Во многих случаях подвижный элемент функционирует на малых зазорах в непосредственной близости к седлу. Тогда справедливо линеаризованное уравнение:

а коэффициент передачи от рабочего хода подвижного элемента к площади зазора запишется как

Рис. 3.5. Функциональные характеристики конусного подвижного элемента

Аэродинамическая сила, действующая на подвижный элемент, зависит от перепада давлений на нем. Ее точное вычисление затруднительно, поэтому для приближенных вычислений предполагают, что давление перед зазором равномерно во всем объеме и равно Pi, а после зазора сразу становится равным Р2. Для конусного подвижного элемента это предположение дает уравнение для силы:

где As - площадь седла, А/2 - площадь зазора.

Для конусного подвижного элемента с углом в 45 градусов пользуются эмпирическим уравнением для определения аэродинамической силы:

Конусный клапан может быть сбалансирован с помощью сдвоенного подвижного элемента (рис. 3.6), что позволяет направлять потоки в противоположные стороны и компенсировать усилия за счет обратной симметрии схемы.

Рис. 3.6. Схема балансировки конусного клапана

Для шарового подвижного элемента с диаметром D и диаметром седла dуравнение для определения площади зазора при D>d имеет вид:

а при D d определяется из выраже-

а при D ширину пояска h и расстояние между поясками е выбирают из конструктивных соображений, но с учетом того, что плунжер не должен создавать на пути движения воздуха сопротивление, соизмеримое с сопротивлением дросселирующих щелей.

Окна в гильзе могут быть круглыми. Однако круглые окна не позволяют получить линейную зависимость площади проходного дросселирующего сечения от хода плунжера Поэтому получили распространение золотники с прямоугольными окнами в гильзе, имеющие небольшую ширину и значительную длину в виде части дуги окружности. Такие окна выполняют фрезерованием, а гильзу помешают в обойму. Ввиду технологических трудностей при изготовлении гильзы ее часто выполняют в виде отдельных деталей, которые затем в соответствующем порядке располагают в обойме (см. рис. 3.11), причем гильза в обойме может быть уплотнена как за счет запрессовки, так и с помощью резиновых колец.

Рис. 3.11. Грехбурточныи цилиндрический золотник

Расчет цилиндрического золотника сводится к выбору диаметра буртика плунжера и размера окон, т.е. к выбору площади дросселирующей щели золотника, обеспечивающей заданную максимальную установившуюся скорость поршня при заданной максимальной нагрузке на поршень привода и заданном давлении питания золотника.

Величину эффективного проходного сечения щели золотника находят из формулы для максимальной установившейся скорости движения поршня:

определяют для заданных давления питания р0 и перепада давлений на поршне Ар при условии равенства эффективных площадей // =/2 =/дросселирующих щелей и истечении в среду с давлением, равным 0,1 МПа. Перепад давления на поршне:

где N - постоянная нагрузка на поршень, включающая силу трения, F/7-площадь поршня.

Разрешая выражение для максимальной установившейся скорости движения поршня относительно/, получим:

где и - максимальная заданная скорость движения поршня при заданной нагрузке на поршень N. Задавшись диаметром плунжера Д выбирают длину окна гильзы золотника / = // + h (рис. 3.12), причем гильза может иметь и одно прямоугольное окно. Тогда / = /у.

Рис. 3.12. Поперечное сечение золотника: 1 - плунжер: 2 - гильза

Из уравнения для площади проходного сечения дросселирующего окна определяют наибольший ход ун плунжера золотника, обеспечивающий реализацию максимальной заданной скорости v поршня:

где р - коэффициент расхода, который принимают равным 0,8 при значительных открытиях окон. Исходя из неравенства b > ун> выбирают ширину окна в гильзе

Приведенный расчет максимального хода плунжера относится к золотниковой паре с нулевым перекрытием. Остальные геометрические размеры плунжера и гильзы выбирают из конструктивных соображений. Для определения максимального расхода воздуха, идущего на наполнение полости поршневого привода при установившейся скорости и, воспользуемся выражением:

Подставляя сюда Р~Р / RT и v, получим:

Давление р/ исключим, воспользовавшись выражением для ф/. Тогда окончательно можно записать:

Соответствие конструкции золотникового распределителя и его условного обозначения отображено на рис. 3.13.

Рис. 3.13. Соответствие конструкции золотникового распределителя и его условного обозначения

Работа распределителя сбалансирована по усилию. Высокое давление Р действует на противоположные равные площади D и ?, а низкое давление - на противоположные равные площади F и G.

В золотниковых распределителях особое значение имеет величина перекрытия в сочетании с формой седла и угла буртика плунжера. На рис. 3.14 показано количественное влияние величины перекрытия на площадь пропускания потока.

Рис. 3.14. Влияние величины перекрытия на площадь пропускания потока

Недостаточное перекрытие приводит к увеличенному потоку в зоне перекрытия. Идеальное перекрытие практически сложно реализуемо. Избыточное перекрытие приводит к появлению мертвых зон, пропорциональных величине перекрытия. Эти зоны могут быть уменьшены путем закругления углов буртика плунжера. Для прямоугольных буртиков плунжера аэродинамические силы стремятся закрыть поток и их величина зависит от хода плунжера, как это показано на рис. 3.15.

Рис. 3.15. Зависимость аэродинамических сил от хода плунжера для различных рабочих давлений

Усилие возрастает на малых величинах хода и затем становится практически постоянным. Оно может быть уменьшено на 10% путем оптимизации формы буртика плунжера.

Схема поворотного клапана представлена на рис. 3.16.

Рис. 3.16. Схема поворотного клапана: 1 - линия; 2 - поворотный элемент

Поворотный элемент клапана, установленный в линии, позволяет при своем вращении открывать или перекрывать поток рабочего газа.

Разновидностью поворотного клапана является конструкция с дисковым поворотный элементом, показанная на рис. 3.17.

Рис. 3.17. Конструкция с дисковым поворотный элементом

Недостатком такой конструкции является наличие утечек при перекрытии линии и большого момента на поворотном элементе. Зависимость этого момента от угла открытия клапана приведена на рис. 3.18.

Рис. 3.18. Зависимость момента от угла открытия клапана

Из приведенной зависимости видно, что оптимальный диапазон открытия данного вида клапана ограничивается примерно 60°. В связи с этим незакрытым остается некоторый угол а0 (рис. 3.19).

Рис. 3.19. Схема работы дискового поворотного элемента

Если трубопровод имеет цилиндрическую форму с диаметром Д то диск должен иметь форму эллипса с малой осью D и большой осью D/cos а0. Когда клапан открыт на угол а, газ проходит между диском и стенкой трубопровода. В предположении, что поток параллелен стенке, его минимальное сечение равно разности между нормальным сечением трубопровода и проекцией диска. Для тонкого диска такой проекцией будет эллипс с большой осью D и малой осью D cos (a + a0)/cos а0. Тогда проходное сечение равно:

Проходя через сужающееся сечение между диском и стенкой, скорость потока возрастает, а статическое давление падает. В результате перепад давлений на диске стремится закрыть клапан. Это явление может быть уменьшено с помощью выполнения диска специальной формы.

Эмпирическая формула для аэродинамического момента может бьггь записана в виде:

где Р] и Pi- давления перед диском и за диском,

F3 (а )= 0,01942 а 2 у если а ^ 1,047

где P2c- критическое давление по отношению к Pj.

Содержание работы:3D модели деталей входящих в изделие;3D сборка изделия;Сборочный чертеж;Спецификац..

23.000 СБ Пневмораспределитель

Содержание работы:Сборочный чертеж изделия "23.000 Пневмораспределитель";Спецификация;Файлы в архиве..

23.001 Корпус

Содержание работы:2D чертежи и твердотельная 3D модель детали "23.001 Корпус" входящего в ..

23.003 Штуцер

Содержание работы:2D чертежи и твердотельная 3D модель детали "23.003 Штуцер" входящего в ..

23.005 Стакан

Содержание работы:2D чертежи и твердотельная 3D модель детали "23.005 Стакан" входящего в ..

23.002 Золотник

Содержание работы:2D чертежи и твердотельная 3D модель детали "23.002 Золотник" входящего ..

23.004 Пружина

Содержание работы:2D чертежи и твердотельная 3D модель детали "23.004 Пружина" входящего в..

23.006 Винт упорный

Содержание работы:2D чертежи и твердотельная 3D модель детали "23.006 Винт упорный" входящ..

Описание:

Пневмораспределитель направляет воздух к различным рабочим органам. Воздух под давлением подается через отверстие А в крышке (см. схему). Под действием пружины и давления воздуха клапан 3 плотно прилегает к выступу корпуса. При нажатии золотника 6 на клапан 3 последний открывается и воздух поступает в полость Б и далее в рабочую камеру. При опускании золотника последний под действием пружины возвращается в первоначальное положение, клапан 3 закрывает отверстие корпуса и доступ воздуха в рабочую зону прекращается. Отработавший воздух из рабочей зоны выходит в атмосферу через отверстие в золотнике и отверстие В в корпусе.

Вариант № 13.000 из альбома П.Е. Аксарин "Чертежи для деталирования". Деталирование пневмораспределителя.

3D модели деталей и сборка (с разносом деталей):

13.000 СБ - Пневмораспределитель

13.001 - Крышка

13.002 - Пружина

13.003 - Клапан

13.004 - Прокладка клапана

13.005 - Корпус

13.006 - Золотник

13.007 - Кольцо замковое

Чертежи:

13.000 СБ - Пневмораспределитель Сборочный чертеж, спецификация

13.001 - Крышка

13.002 - Пружина

13.003 - Клапан

13.005 - Корпус

13.006 - Золотник

13.008 - Гайка М33х2

Аксонометрическая проекция пневмораспределителя в сборе

Аксонометрическая проекция детали крышка

Размер файла: 972,6 Кбайт

Фаил: (.zip)

-------------------

Обратите внимание , что преподаватели часто переставляют варианты и меняют исходные данные!

Если вы хотите, чтобы работа точно соответствовала, смотрите исходные данные. Если их нет, обратитесь к продавцу или к нам в тех. поддержку.

Имейте ввиду, что согласно гарантии возврата средств, мы не возвращаем деньги если вариант окажется не тот.

-------------------

В условиях современного производства часто возникают задачи, требующие перемещения и фиксации объектов. Например, на линиях упаковки пищевых продуктов (сыр, творог) и розлива напитков (молоко, соки, газированные напитки), на термопластавтоматах, при производстве резинотехнических изделий и т. д. Одним из наиболее простых и экономически выгодных устройств для линейного перемещения объектов является пневмоцилиндр.

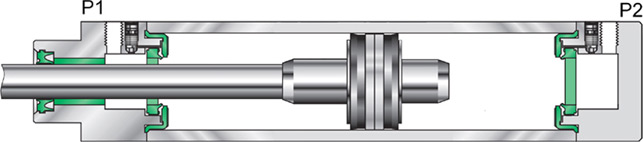

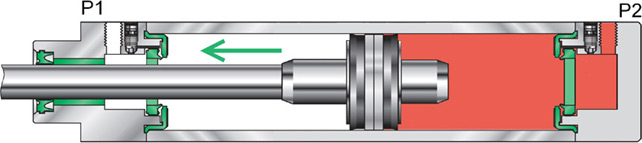

На рисунке 1 несколько упрощённо показана конструкция пневмоцилиндра. Если порт P2 подключить к линии сжатого воздуха, а из порта P1 сбросить воздух в атмосферу, поршень цилиндра начнёт двигаться влево, приводя к выдвижению штока (прямой ход штока). Подача давления в порт P1 и сброс воздуха из порта P2 приводят к движению в противоположном направлении (обратный ход штока).

Рисунок 1 – Конструкция пневмоцилиндра

2. Фитинги с регулировкой расхода воздуха

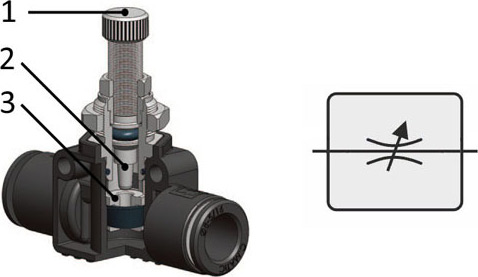

Изменяя расход воздуха, поступающего в пневмоцилиндр, или расход воздуха, выходящего из него, мы можем регулировать скорость работы цилиндра. Для этого используются специальные фитинги с регулировкой расхода, также называемые дросселями. Рассмотрим конструкцию дросселя на примере фитинга MV 34 .. .. /B (рисунок 2). Фитинг-регулятор расхода имеет сужение 3, к которому с помощью микрометрического винта 1 подводится регулирующий элемент 2. Таким образом, вращением винта изменяется размер проходного сечения фитинга и, следовательно, расход через него. На рисунке 2 также показано обозначение данного фитинга на пневмосхемах.

Очевидно, что установка таких фитингов на обоих портах пневмоцилиндра (P1 и P2) не позволит независимо управлять скоростью прямого и обратного хода штока цилиндра, поскольку дросселирование потока воздуха при прохождении через фитинг происходит в обоих направлениях. В итоге скорость движения штока будет ограничена наименьшим расходом воздуха.

Рисунок 2 – Фитинг с регулировкой расхода серии MV 34 .. .. /B

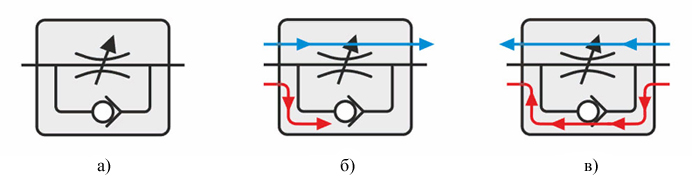

Для независимого управления скоростью прямого и обратного хода штока пневмоцилиндров применяют фитинги-регуляторы расхода с обратным клапаном. Их обозначение на пневмосхемах приведено на рисунке 3а. При направлении движения воздуха слева направо обратный клапан закрыт, и воздух через него не проходит (красная стрелка на рисунке 3б). Воздух проходит через дросселирующее устройство, с помощью которого осуществляется регулировка расхода (синяя стрелка на рисунке 3б). При направлении движения воздуха справа налево обратный клапан открывается, и основная часть потока воздуха проходит через него (красная стрелка на рисунке 3в). Некоторая часть воздуха продолжает проходить через дросселирующее устройство (синяя стрелка), однако, это практически не влияет на расход воздуха в целом.

Рисунок 3 – Принцип работы дросселя с обратным клапаном

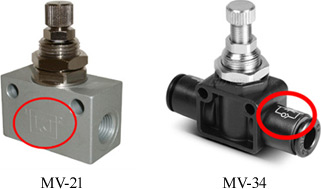

Таким образом, использование дросселей с обратным клапаном обеспечивает регулирование расхода при движении воздуха в одном направлении и максимальный расход при движении воздуха в противоположном направлении. Поэтому при монтаже фитингов-регуляторов расхода с обратным клапаном следует соблюдать направление включения, указанное на пневмосхеме. Как правило, на самом фитинге нанесено его условное графическое обозначение, по которому становится понятно, в каком направлении осуществляется регулирование расхода воздуха, а в каком — обеспечивается полный расход. Например, на рисунке 4 показано расположение такого обозначения для фитингов с регулировкой расхода MV 21 и MV 34.

Рисунок 4 – Фитинги-регуляторы расхода с обратным клапаном

3. Регулирование скорости работы пневмоцилиндров

Регуляторы расхода (дроссели) с обратным клапаном позволяют осуществлять изменение расхода воздуха при его движении в одном направлении и не ограничивают расход в противоположном направлении. Эту особенность можно использовать для задания разной скорости движения поршня пневмоцилиндра в прямом и обратном направлении.

Возможны две разные схемы расположения дросселей с обратным клапаном при регулировании скорости хода штока пневмоцилиндра:

- регулирование расхода при подаче воздуха в цилиндр (при этом расход воздуха на сброс не ограничивается);

- регулирование расхода при сбросе воздуха из цилиндра (при этом расход воздуха на подачу не ограничивается).

Рассмотрим эти варианты последовательно.

Регулирование расхода при подаче воздуха в цилиндр

При использовании данного способа регулирования сбрасываемый воздух будет выходить из пневмоцилиндра быстрее подаваемого, поскольку использование дросселей позволяет только уменьшить расход воздуха, но не увеличить его. Это приводит к тому, что в одной из камер цилиндра давление оказывается близким к атмосферному. Данная ситуация показана на рисунке 5: порт P1 соединён с атмосферой, в порт P2 осуществляется подача сжатого воздуха, шток цилиндра движется влево.

Рисунок 5 – Регулирование расхода при подаче воздуха в цилиндр

Такое распределение давлений внутри цилиндра имеет следующие последствия:

1. Ухудшается восприятие цилиндром нагрузки в направлении движения штока. Это происходит потому, что давление в камере цилиндра, в сторону которой осуществляется движение, близко к атмосферному, и оно не оказывает сопротивления движению в данном направлении.

2. При небольших скоростях шток начинает двигаться рывками. Дело в том, что расход поступающего в цилиндр воздуха ограничен, а объём камеры увеличивается по мере движения штока. Совместно с различными значениями силы трения покоя и силы трения скольжения это приводит к колебаниям давления внутри цилиндра и неравномерному движению штока.

3. Становится невозможной остановка штока цилиндра в промежуточных положениях с помощью клапанов 5/3 центр закрыт. Как видно на рисунке 5, одна из камер цилиндра находится под давлением, а вторая — нет. Поэтому при переводе распределительного клапана 5/3 центр закрыт в среднее положение неизбежно продолжение движения цилиндра до тех пор, пока давление в обеих камерах не уравновесится.

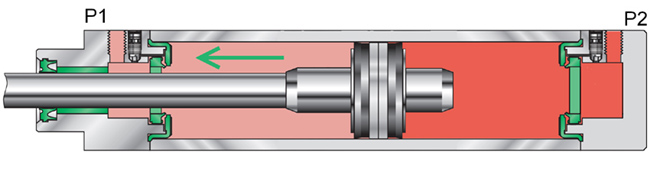

Регулирование расхода при сбросе воздуха из цилиндра

При использовании данного способа регулирования подача воздуха в цилиндр осуществляется с максимальным расходом, а расход воздуха при сбросе в атмосферу ограничен, т. е. воздух может поступать в цилиндр быстрее, чем выходить из него. При данной схеме регулирования давление в сбросной камере пневмоцилиндра сохраняется во время движения штока (рисунок 6, камера порта P1).

Рисунок 6 – Регулирование расхода при сбросе воздуха из цилиндра

Такой способ регулирования имеет следующие особенности:

1. Пневмоцилиндр хорошо воспринимает нагрузку как сонаправленную с движением штока, так и имеющую противоположное направление, поскольку обе камеры цилиндра находятся под давлением.

2. По сравнению с предыдущей схемой регулирования становится возможным достижение более медленных скоростей движения при сохранении плавности хода штока.

3. Упрощается остановка штока в заданном положении. Так как обе камеры цилиндра находятся под давлением, при их перекрытии цилиндр быстро достигает равновесного состояния. Это существенно уменьшает расстояние, пройденное штоком от момента перекрытия портов цилиндра до полной остановки штока.

Из этого следует, что регулирование расхода при сбросе воздуха из цилиндра является предпочтительным по сравнению с регулированием расхода при подаче воздуха в цилиндр.

4. Фитинги с регулировкой расхода для разных способов монтажа

При рассмотрении конструкции и принципа работы фитингов с регулировкой расхода были упомянуты две модели таких фитингов: MV 21 и MV 34 (см. рисунок 4). Конструкция фитингов-регуляторов позволяет легко смонтировать их на панели. Поэтому данные модели удобно использовать в случаях, требующих оперативной подстройки скорости работы пневмоцилиндров.

Однако, в некоторых случаях, регулирование оператором скорости работы пневмоцилиндров не только не требуется, но и может иметь негативные последствия. Например, неправильная настройка взаимодействующих между собой механизмов может привести к некорректной работе всей установки. Для ограничения доступа оперативного персонала к устройствам регулирования скорости пневмоцилиндров существуют модификации фитингов с регулировкой расхода, монтируемые непосредственно на пневмоцилиндры или на распределительные клапаны. На рисунке 7 приведён внешний вид и пневмосхемы таких фитингов.

Рисунок 7 – Фитинги с регулировкой расхода с обратным клапаном

Фитинги серии MV 41 с литерами /C и /V отличаются друг от друга направлением установки обратного клапана. Фитинги модификации MV 41.. ../C предназначены для установки на пневмоцилиндры (C – cylinder), модификации MV 41.. ../V – для установки на клапаны (V – valve). Направление установки обратного клапана в фитингах этой серии подобрано таким образом, чтобы обеспечить регулирование расхода при сбросе воздуха из цилиндра.

На рисунке 8 приведены пневмосхемы для подстройки скорости прямого и обратного хода штока пневмоцилиндра Vesta NWT 050.0100, управляемого клапаном VALMA PIV-S-A-14.

Читайте также: