Как сделать переходное отверстие на плате

Обновлено: 07.07.2024

Предлагаю собрать общие соображения по вышеописаной теме. Ведь иногда приносят "самоделки" чудеса, в которых "выбиты", "выковыряны" отверстия, вернее не сами отверстия, а их метализация. Жду предложений.

Я делал достаточно просто - флюс, а олово само растекалось по поверхности отверстия, притом красиво. Получалась металлизация.

Далеко не факт, что при выдранной металлизации олово "дотечет" до дорожки с обратной стороны и надежно скрепится с ней, особенно при невозможности визуального контроля (например при установке электролитических конденсаторов). Я в таких случаях перед монтажем вставляю в отверстие тонкую проволоку и припаиваю к фольге со стороны детали. Потом вставляю деталь и припаиваю в месте с проволокой с обратной стороны. Можно потом все это еще и припоем залить.

2 Dmitry-r "вставляю в отверстие тонкую проволоку и припаиваю к фольге со стороны детали". Если можно по подробнее, а то сложно представить технологию. Заранее благодарен.

Молодой Intel-лигентный ММХ-процессор без вредных примочек воткнется надолго в Plug&Play motherboard с тремя портами вода-вывода за умеренную звуковую плату!

А чего тут может быть непонятного? Есть у нас отверстие с поврежденной металлизацией, есть верхний "контактный пятак" и, соответственно "нижний". Металлизация изначально служила для того, чтобы был электрический контакт между верхним и нижним пятаком. Нам его, соответственно, нужно восстановить. Варианта, собственно, два:

1) ногу детали, вставленной в это отверстие, пропаять с двух сторон платы, чтобы она была припаяна и к верхнему и к нижнему пятаку. В этом случае она заменяет металлизацию.

2) если ногу сверху пропаять невозможно, папример мы впаиваем реле, у которого ноги находятся под корпусом и нам недоступны для пропаивания сверху, то действуем так:

В отверстие вставляем тонкую проволочку, припаиваем ее к фольге верхнего и фольге нижнего пятака. Получили замену металлизации. Теперь можно вставить ногу детали и пропаять ее. Все. деталь припаяна и контакт между верхним слоем и нижним восстановлен.

Хотя эти способы гарантированно работают только в том случае, если у печатной платы только два слоя.

"Под холодный шепот звезд мы сожгли последний мост" (c) Ария

Согласен, если два слоя, то этот метод годится. Но как поступать если такое случилось с материнкой . Ведь там точно не 2 слоя.

Молодой Intel-лигентный ММХ-процессор без вредных примочек воткнется надолго в Plug&Play motherboard с тремя портами вода-вывода за умеренную звуковую плату!

Если больше двух слоев, тогда есть два возможных варианта:

или дорожки во внутренних слоях оторвались возле самого бывшего пистона металлизации, тогда пропайка по вышеприведенной методике вполне может сработать, только при пайке обязательно добавить хорошего флюса, и убедиться, что припой при пайке полностью заполнил отверстие в плате и выступил с другой стороны платы. Тогда есть ненулевая вероятность, что этот припой достанет и до внутренней, оборванной дорожки.

Или дорожки во внутренних слоях оторвались чуть дальше, тогда уже ничего не поможет.

Хотя, по- моему, во внутренних слоях ничего интересного нет. Там обычно или питание или земля, а это можно и по воздуху куском провода соединить.

P.S. хотя можно пойти по пути, подобного тому, как поступают при ремонте мобильных телефонов при восстановлении оборванных пятаков. Можно, при должном усердии, аккуратно расковырять или рассверлить это отверстие и тогда все станет ясно

"Под холодный шепот звезд мы сожгли последний мост" (c) Ария

Чесно говоря, на сколько я знаю мобильные телефоны - там используются только верхний и нижний слои(если без отверстий под эелктролиты, С25 и им подобные, хотя они и не мешают), а остальные 3-5 "отдыхают". При необходимости можно протравить дорожки заново, аж до 3-го слоя (на 2 не пробовал => большая вероятность что телефону не жить, ибо тонковато будет). Проверено, работает. А что имеется в виду под хорошим флюсом : активный, жидкий, густой, или вообще BGA . Может попробовать сделать это серебросодержащей шароформирующей пастой (пастой, которую "втирают" в трафарет для реболлинга чипов) .

Молодой Intel-лигентный ММХ-процессор без вредных примочек воткнется надолго в Plug&Play motherboard с тремя портами вода-вывода за умеренную звуковую плату!

Ну я имел в виду, что при ремонте мобильных частенько приходится процарапываться до второго слоя: или тестпоинт порезать, или пятак под микросхемой оторвался, а дорожка от него уходит в глубь платы. То можно было бы попытаться так же поступить и с отверстием с вырванной металлизацией. Только что проверил, вырвал один конденсатор вместе с металлизацией отверстия, расковырял обе дырки скальпелем. Плюсовая нога внутри никуда не подключается (только дорожка на внешнем слое), а минусовая внутри еще была припаяна к широченной земле. Т.е. теоретически способ жизнеспособен, другое дело что практически ну его нафиг

А на тему флюса. ни в коем случае не активый, очень желательно жидкий, но можно и бга с прогревом, неплохой вариант с пастой, хотя на тему серебра в ней можно и посомневаться. Там,IMHO, порошковый припой, замешанный во флюсе.

"Под холодный шепот звезд мы сожгли последний мост" (c) Ария

А если флюс жидкий использовать то какой именно : была такая мысля активным его пропаять и через минут 5 после попайки его отмыть. У меня такой флюс ЛТИ-120 (безкислотный). Ради этого паяльный жир отдалживать не хочется, да и не паял я им не разу. А если не паяльной пастой, то чем паять . Обычным припоем тоже вариант. У меня паяльник 65Вт, думаю что даже ПОС40 пропаяю, хотя для начала можно попробовать и ПОС 61.

Молодой Intel-лигентный ММХ-процессор без вредных примочек воткнется надолго в Plug&Play motherboard с тремя портами вода-вывода за умеренную звуковую плату!

На тему жидких флюсов ничего не подскажу, я от них отказался лет пять назад. Сейчас почти для всех случаев использую bga-флюс ZJ-18. Для данной цели всегда использую его.

Активный фиг отмоешь из-под скажем конденсатора.

ЛТИ, если качественный, должен подойти.

Паяю обычным припоем S-Sn60Pb40.

Паяльника чаще всего хватает 25Вт, хотя периодически бывает нужен 40Вт. Большей мошности не применял никогда в жизни, не могу даже представить зачем нужен 65Вт.разве что ведра паять

Сверление — самый дорогой и трудоемкий процесс при производстве печатных плат. Хотя некоторые из отверстий необходимы для крепления устройств на плате, большинство из них будет использоваться для соединения электрических цепей между несколькими слоями печатной платы. Для изготовления на плате необходимо просверлить каждое из этих отверстий. Более глубокий взгляд на процесс сверления печатной платы обеспечит полное понимание процесса сборки печатной платы.

Необработанная печатная плата может иметь множество свойств, включая вырезы, прорези и общую форму готовой платы. Наибольшим количеством таких свойств будут отверстия, которые просверливаются в плате. Назначение этих отверстий можно разбить на три категории:

Переходные отверстия (Via Holes) печатных плат

Небольшие отверстия, покрытые металлом, используются для передачи электрических сигналов, питания и заземления через слои платы. Эти отверстия называются переходными отверстиями и бывают разных типов в зависимости от того, что требуется:

Сквозное отверстие — это стандартное переходное отверстие, которое проходит через весь стек слоев платы сверху вниз. Эти переходные отверстия могут подключаться к дорожкам или полигонам на любом количестве внутренних слоев.

Скрытые отверстия — это переходные отверстия, которые начинаются и заканчиваются на внутренних слоях платы, не распространяясь на внешний слой. Эта структура занимает гораздо меньше места, чем стандартные сквозные переходные отверстия, что делает их очень полезными в печатных платах с межсоединениями высокой плотности (HDI). Однако их изготовление намного дороже.

Слепые отверстия — слепой переход начинается на внешнем слое, но проходит только частично через плату. Как и заглубленные переходные отверстия, их изготовление дороже, но они освобождают место для разводки, а их более короткий ствол также, может помочь улучшить целостность сигнала высокоскоростных линий передачи.

Микроотверстие — это переходное отверстие имеет меньший размер отверстия, чем другие, потому что оно просверлено лазером. Микропереходы обычно имеют глубину всего в два слоя из-за трудностей с нанесением покрытия на более мелкие отверстия. Эти переходные отверстия необходимы для плат HDI или устройств с мелким шагом, таких как BGA, для которых требуется, чтобы их переходные отверстия были встроены в контактные площадки.

Компонентные отверстия печатных плат

В то время как детали для поверхностного монтажа используются сегодня для большинства активных и дискретных компонентов на печатных платах, существуют компоненты которые по-прежнему предпочтительнее монтировать в сквозные отверстия. Эти компоненты, как правило, представляют собой разъемы, переключатели и другие механические детали, которые требуют более надежного монтажа. Кроме того, использование выводных компонентов обычно предпочтительно для силовых элементов, таких как большие резисторы, конденсаторы, операционные усилители и регуляторы напряжения из-за большого тока и необходимости хорошей теплопроводности.

Механические отверстия печатных плат

Процессы сверления печатных плат, используемые для изготовления отверстий

Хотя существует множество различных типов сверлильных станков с числовым программным управлением (ЧПУ), используемых для печатных плат, наиболее производительные производственные версии могут просверливать до 30 000 отверстий в час. Эти станки используют автоматизированные системы оптического наведения для обеспечения точности и оснащены несколькими шпинделями с воздушным подшипником, которые могут сверлить со скоростью, достигающей 110000 об/мин. Сами сверла обрабатываются с помощью автоматизированных систем смены и проходят лазерный контроль, чтобы обеспечить максимальное качество просверленных отверстий.

Стандартный метод сверления отверстий в печатной плате заключается в пропускании платы со всеми ее слоями, ламинированными через сверлильный станок с ЧПУ. Затем отверстия покрываются металлом изнутри и снаружи. Этот же процесс используется для всех сквозных отверстий, будь то переходные отверстия, компонентные или монтажные отверстия. Однако процесс формирования не сквозных переходных отверстий отличается от стандартного сверления.

В процессе последовательного наращивания при изготовлении печатной платы глухие и скрытые переходные отверстия просверливаются до того, как весь стек слоев платы будет ламинирован вместе. В случае глухих или заглубленных переходных отверстий, которые охватывают только два слоя, в соответствующей паре слоев эти переходные отверстия просверливаются и покрываются металлом до окончательного ламинирования. Для тех переходных отверстий, которые пересекают больше слоев, изготовление платы должно быть тщательно упорядочено с соответствующими этапами соединения, сверления и гальваники для правильного создания переходных отверстий. Глухие переходные отверстия также могут быть изготовлены с помощью сверления с контролируемой глубиной, когда сверло проходит только частично через полностью ламинированную плату. Этот метод изготовления глухих переходных отверстий дешевле, чем метод последовательного наращивания, но есть ограничения на размер отверстия и способ прокладки схемы под просверливаемым отверстием.

Микропереходы просверливаются лазером, поэтому они меньше отверстий, просверливаемых механическим способом. И хотя их меньший размер выгоден для плотных проектов, он также не позволяет им покрывать более двух слоев одновременно. Чтобы соединить микропереходы друг с другом по вертикали, их необходимо уложить в пары слоев. Как и стандартные заглубленные переходные отверстия, микропереходы обычно изготавливаются последовательно, а заглубленные — заполняются гальванической медью для связи между сложенными переходными отверстиями.

Как правильный выбор сверла может влиять на процесс изготовления печатной платы

Помимо основ процесса сверления печатной платы, инженеры-трассировщики должны учитывать технологические аспекты при проектировании платы, чтобы упростить процесс изготовления печатной платы:

Одинаковый диаметр сверла : если на вашей плате много отверстий одинакового диаметра, это может вызвать смену сверла в середине сверления. Это переключение может привести к ошибкам допуска между отверстиями такого размера. Лучше всего изменить некоторые размеры сверла, чтобы уменьшить количество отверстий для одного размера.

Минимальный диаметр сверла : размеры механического сверла должны быть шесть мил или больше для плит толщиной 62 мил, предпочтительно восемь мил. Сверла меньшего диаметра сложнее сверлить механически. Эта проблема может привести к удорожанию изготовления платы, поскольку производитель будет вынужден перейти на более дорогой процесс лазерного сверления. Для плит толщиной более 62 милов потребуются сверла большего диаметра. Также, несоблюдение минимального расстояния между отверстиями в печатной плате приводит к использованию более дорогих технологий сверловки.

Избегайте использования глухих и скрытых переходных отверстий : если глухие и скрытые переходные отверстия не требуются для высокоскоростной схемы или конструкции с высокой плотностью, не используйте их. Последовательный процесс наращивания глухих и скрытых переходных отверстий делает фабрики необработанных плат намного дороже.

Существует множество аспектов сверления печатной платы, которые напрямую влияют на ее стоимость и качество изготовления. Сам по себе размер просверленных отверстий существенно влияет на цену. Если отверстия слишком малы, стоимость изготовления платы может серьезно подскочить. С другой стороны, если отверстия слишком большие, это может усложнить процесс сборки, также увеличивая затраты на изготовление.

Процесс сверления считается самым критичным и узким местом при производстве печатных плат. Инженер-проектировщик печатных плат должен всегда проверять возможности производителей плат перед размещением заказа. Специалисты нашей компании всегда готовы оказать консультацию по выбору технологических параметров платы, чтобы обеспечить необходимые характеристики оборудования при минимальных затратах на изготовлении печатной платы.

Продолжение описания процесса металлизации переходных отверстий в домашних условиях.

Напоминаю: РАБОТАЕМ В ПЕРЧАТКАХ!

Применительно к данному этапу ВАЖНО ПОМНИТЬ СЛЕДУЮЩЕЕ:

1. ЗАГОТОВКИ РУКАМИ КАСАТЬСЯ НЕЛЬЗЯ, ДАЖЕ В ПЕРЧАТКАХ!

2. ОТКРЫТАЯ ЕМКОСТЬ С АКТИВАТОРОМ ЯВЛЯЕТСЯ ИСТОЧНИКОМ АММИАКА! ДЕРЖИТЕ ГОЛОВУ ПОДАЛЬШЕ ОТ НЕЕ!

2. Медицинский зажим (лучше длинный). Кто не в курсе, эта штука выглядит вот так:

Материалы:

1. Моющее средство с мягким абразивом.

2. Моющее средство без абразива.

Вот тот комплект моющих средств, которым я сейчас пользуюсь:

3. Две мягких губки, одна используется с первым моющим средством, другая — со вторым. И путать их не желательно.

4. Самая мелкозернистая шкурка, какую удастся найти или абразивный брусок (твердый поролон с нанесенным абразивом) с наибольшим номером (то есть наименьшим размером зерна).

Подготовка платы к процессу активации делается так:

2. Тщательно проверяем все отверстия на предмет попавшей стружки, завернувшихся заусенцев и прочего.

3. Зачищаем заготовку шкуркой или абразивным бруском. Особых усилий прикладывать не нужно, достаточно довести поверность меди непосредственно вокруг отверстий до уровня остальной меди (на ощупь отверстия перестают ощущаться как выступающие).

4. Тшательно промываем заготовку и проверяем чистоту отверстий. При необходимости отверстия нужно тщательно прочистить и еще раз промыть. На вид все отверстия одного диаметра должны выглядеть одинаково.

5. Моем заготовку губкой с абразивным моющим средством. Тщательно проходимся по всей поверхности заготовки, включая углы и края.

8. Как только все отверстия смочены активатором, поднимаем заготовку над активатором и поворачиваем одним углом вниз и даем возможность излишкам активатора стечь обратно в емкость. Касаясь углом заготовки стенки емкости с активатором (обеими сторонами) снимаем излишки жидкости. Особо усердствовать тут не надо, достаточно будет если активатор не будет капать сам с горизонтально расположенной заготовки. Отверстия продувать тоже не нужно. Если в каком-то из отверстий пленка активатора лопнула, ничего страшного, но самому что-либо делать для очистки отверстий не нужно.

9. Как только излишки активатора стекли в емкость, закрываем емкость с активатором, а заготовку наклоняем под разными углами, стараясь дать возможность активатору растечься как можно равномернее. В процессе заготовка потихоньку подсыхает и активатор перетекает все менее охотно. Как только активатор более-менее ровно распределен по поверхности можно переходить к термообработке. На выходе этого шага заготовка должна выглядеть примерно так:

10. Кладем плату в печь на подставки (я использую маленькие обрезки 2-мм стеклотекстолита), которые касаются заготовки только на самых краях (и ни в коем случае не на отверстиях). Сверху, при необходимости, устанавливаем спай термопары. Его нужно установить подальше от отверстий, но так, что бы он непосредственно касался платы.

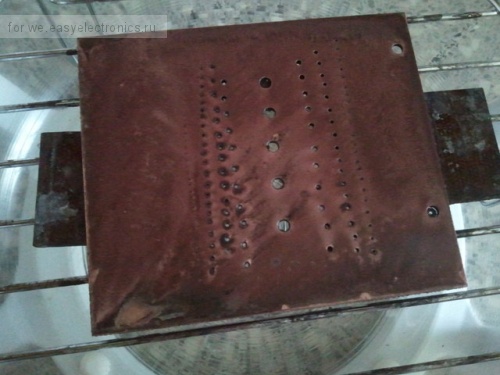

11. Включаем нагрев и доводим температуру до 125 (+-5) градусов. При этой температуре заготовку нужно выдержать не менее 10 минут, лучше 12-15. К концу этого интервала плата приобретает следующий вид:

(сорри, из-за засветки от лампы аэрогриля сделать снимок получше не удается, а когда лампа гаснет, то тоже слишком темно, что бы увидеть цвет заготовки).

12. Доводим температуру до 175 (+-5) градусов и выдерживаем при такой температуре 5 минут, лучше 7-8.

13. По истечении времени выключаем печь и открываем крышку (но заготовку не трогаем) давая заготовке остыть. Заготовка при этом выглядит примерно так:

Как только ее температура опустится ниже 100 градусов, заготовку можна доставать. Для этого удобно пользоваться зажимом. Желательно не сильно усердствовать (зажимом довольно легко повредить фольгу на плате) и брать плату за самый край.

14. Слегка ополаскиваем плату в горячей, а затем в теплой воде. После этого снимаем зажим приступаем к отмывке.

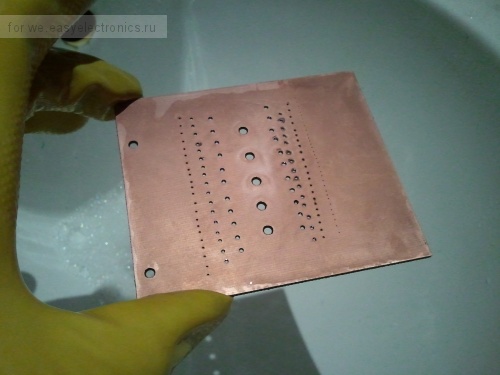

15. На плату наливаем много моющего средства без абразива и мягкой губкой легонько начинаем отмывать (пока без воды). Затем переворачиваем плату и повторяем с другой стороны. Затем смываем пену полностью, ополаскиваем мочалку и снова наливаем моющее средство. Теперь мочалкой продавливаем моющее средство сквозь все отверстия, стараясь ничего не пропустить. Наконец смываем всю пену и промываем еще раз заготовку струей воды, стараясь промыть все отверстия. На выходе плата должна выглядеть примерно так:

Во время отмывки усилий прикладывать не нужно, так же не нужно отмывать все до единого пятна. Что смылось, то смылось, что нет, то нет. Попытка отмыть все вероятнее всего приведет к обрыву электрического контакта с медью в отверстиях и к браку. На простоту отмывки и качество заготовки на выходе напрямую влияет равномерность исходного слоя активатора. Применение абразивов на этом этапе также не желательно по той же причине.

Вот, собственно, и все, плата готова к гальванике.

P.S. Заготовка, на которой делались фотки, после 5 минут гальваники (3А/дм2):

Если присмотреться, можно заметить, что отверстия в плате имеют ровный слой меди. Крошечные участки не закрытые медью в самых больших отверстиях затянутся еще за 3-4 минуты.

Update Крупным планом:

До гальваники:

После гальваники:

Платы снимались еще мокрые, так что в отверстиях есть вода, она несколько мешает разглядеть подробности.

Рисунок 12 – Пример топологии в стиле Snake Routing

Данная статья продолжает цикл статей, посвященных проектированию печатных плат с учетом технологии производства и технологических требований или, другими словами, проектированию для производства (DFM).

В статье рассмотрены вопросы детальной проработки будущей печатной платы, которые позволят вам спланировать размещение элементов платы с учетом технологических требований производства.

Рассмотрена специфика установки переходных отверстий, нюансы размещения печатных проводников, варианты соединения печатного рисунка к контактным площадкам и вопросы установки тепловых барьеров. Рассмотрены возможности САПР Altium Designer, позволяющие учесть эти особенности.

Введение

DFM – это способ организации процесса проектирования изделий на основе печатных плат. Достижение корректного результата может вызвать проблемы, если не соблюдать все требования.

После того, как мы определились с выбором компонентов на печатной плате, определили структуру слоёв, размеры и типы переходных отверстий (ПО), определились с правилами проектирования на слоях шелкографии и паяльной маски, мы можем приступать к их размещению и трассировке. Далее будут даны рекомендации для более детальной проработки ограничений, связанных с размещением переходных отверстий. Будут рассмотрены ограничения и даны рекомендации, связанные с расположением печатных проводников и установкой тепловых барьеров с учетом их особенностей, а также будут рассмотрены другие вопросы, которые позволят спланировать подход к проектированию печатной платы и позволят избежать проблем на старте.

От того, как будет спроектирована печатная плата, напрямую зависит последующий процесс ее изготовления. Подход к проектированию печатной платы может отличаться от проекта к проекту, однако существует ряд основных конструктивных рекомендаций, которые позволяют учесть ряд требований DFM и позволят довести проект платы до завершения без проблем, связанных с производством.

Установка переходных отверстий

Если на печатной плате присутствуют компоненты с монтажом в отверстия, то рекомендуется максимально отдалять переходные отверстия от сквозных контактных площадок (КП) таких компонентов. Это связано с тем, что такие переходные отверстия в процессе монтажа могут привести к перетеканию припоя через них под корпус компонента (например, при пайке волной, припой через такие переходные отверстия может подниматься наверх к корпусу компонента) с последующим повреждением компонента. Если возможности отдалить переходные отверстия нет (например, в связи с высокой плотностью монтажа печатной платы), то необходимо применять технологии закрытия таких переходных отверстий, либо заполнением их непроводящим компаундом, либо формированием на поверхности таких отверстий масочных мостиков, которые будут препятствовать перетеканию припоя. Детали и доступные технологические возможности следует уточнять у производителя печатной платы.

Для автоматического закрытия отверстий паяльной маской в менеджере правил и ограничений Altium Designer в правиле SolderMaskExpansion имеется возможность установить соответствующий признак (Tented) для верхней и нижней монтажной стороны соответственно (См. Рисунок 1).

Рисунок 1 – Правило Solder Mask Expansion

Если имеются компоненты в SIP корпусах, то расставлять переходные отверстия необходимо с отступом около 2,5мм от корпуса, так как есть риск неправильной установки в процессе монтажа.

Рисунок 2 – ПО под чип-компонентами

Подключение переходных отверстий к контактным площадкам рекомендуется делать проводником длиной не менее 0,25 мм. Если на проектируемой печатной плате недостаточно места для создания таких отступов переходных отверстий, то необходимо покрыть их защитной паяльной маской. Более точные значения необходимых отступов переходных отверстий от контактных площадок рекомендуется уточнить у выбранного производителя печатных плат. На рисунке 3 показан пример рекомендуемого способа подключения переходных отверстий к контактным площадкам компонентов.

Рисунок 3 — Рекомендуемый способ подключения ПО

Для контроля длины проводника от контактной площади до переходного отверстия в процессе проектирования печатной платы в менеджере правил и ограничений Altium Designer имеется правило SMDToPlane, которое позволяет указать длину проводника от центра контактной площадки до центра переходного отверстия (См. Рисунок 4).

Рисунок 4 – Правило SMD To Plane

Переходные отверстия, которые не подключены к контактным площадкам, рекомендуется располагать на расстоянии не менее 0,64 мм от контактных площадок. Если переходное отверстие расположено со стороны монтажа, то отступ рекомендуется увеличить до 1 мм.

На рисунке 5 показан пример расположения переходных отверстий относительно контактных площадок.

Рисунок 5 – Рекомендуемые отступы для ПО

Переходные отверстия являются критически важной частью любого проекта, и от того, насколько качественно выполнена проработка стратегии их установки для печатной платы, зависит в дальнейшем и весь процесс проектирования, технологичность и экономическая эффективность.

Подключение проводников к контактным площадкам

Если вывод компонента является выводом питания/земли или служит теплоотводом, то к таким контактным площадкам требуется подведение широких проводников. Широкие проводники являются мощными переносчиками тепла, что может привести к нарушениям в процессе пайки компонента. Это особенно критично, если на вашей печатной плате отсутствует защитная паяльная маска или нанесено оловянно-свинцовое финишное покрытие на весь печатный рисунок. Ширину трассы для таких контактных площадок необходимо выполнять с небольшим сужением относительно ширины контактной площадки, это позволит соблюсти тепловой баланс, предотвратить утечку припоя и тепла по проводнику от контактной площадки.

На рисунке 6 показан пример подключения широкого проводника к силовой контактной площадке.

Рисунок 6 – Подключение широкого проводника к силовой КП

Для автоматического сужения ширины проводника в процессе трассировки проводников в менеджере правил и ограничений Altium Designer имеется правило SMDNeckDown, которое позволяет установить процентное соотношение ширины проводника относительно ширины КП (См. Рисунок 7).

Рисунок 7 – Правило SMD Neck Down

Когда вам необходимо соединить силовую шину, которая чаще всего представляет собой полигон или широкий проводник, с силовой контактной площадкой компонента, необходимо делать заужения проводников для обеспечения теплового баланса и предотвращения попадания припоя на силовую шину. Идеально выполнять такое подключение проводниками не шире 0,25 мм, с минимальной длиной до силовой шины не менее 0,25 мм.

Если контактная площадка широкая, то подключение к силовой шине необходимо выполнять массивом проводников, которые должны иметь одинаковую ширину. На рисунке 8 показан хороший и плохой пример подключения силовой контактной площадки к силовой шине.

Такой способ подключения позволит избежать большинства возможных проблем, связанных с монтажом компонентов на печатную плату (как ручным, так и автоматизированным). Также значительно повышается ее ремонтопригодность, так как демонтаж компонента с таким способом подключения не составит проблем.

На рисунке 9 показан хороший и плохой пример соединения контактных площадок одной цепи.

Рисунок 9 — Соединение КП одной цепи

Каждая контактная площадка компонента должна быть подключена к своему собственному проводнику, при этом крайне важно сохранять симметричность трассировки (если один проводник выходит из внутренней стороны контактной площадки, то и второй должен выходить так же). Это является особенно критичным в зонах без паяльной маски, поскольку позволяет предотвратить смещение компонентов. Однако большинство производителей печатных плат рекомендуют делать сбалансированное количество меди, соединяющей контактные площадки.

На рисунке 10а показаны рекомендуемые способы подключения проводников к контактным площадкам чип-компонентов.

Рисунок 10а – Рекомендуемый способ подключения КП чип-компонентов

На рисунке 10б показаны допустимые способы, а на рисунке 10в – нерекомендуемые.

Рисунок 10б — Допустимый способ подключения КП чип-компонентов Рисунок 10в — Недопустимый способ подключения КП чип-компонентов

При трассировке компонентов поверхностного монтажа (SMD) для стоящих рядом контактных площадок одной цепи рекомендуется прокладывать проводники U-образно, а не H-образно (См. рисунок 11).

Рисунок 11 — U-образный способ соединения КП одной цепи

Полигоны и проводники

Полигоны питания и земли рекомендуется располагать на внутренних слоях печатной платы, делать это симметрично и сцентрировано относительно стека печатной платы. Это позволит избежать коробление печатной платы, а также поможет выполнить точное позиционирование компонентов в процессе монтажа. Большинство производителей печатных плат допускают изгиб и кручение не более 0,7-0,75% для двухслойных плат или многослойных с толщиной около 1,5 мм.

Эта же рекомендация относится и к сигнальным слоям и проводникам. Печатный рисунок на печатной плате должен быть как можно более симметричный и равномерный по осям X и Y. Направление размещения проводников по слоям должно быть различным для избежание эффекта скручивания и деформации платы.

Идеальным вариантом прокладки проводников считается трассировка без приоритета направлений с максимально равномерным распределением печатного рисунка по печатной плате с увеличением зазоров между проводниками там, где это возможно. Увеличенные зазоры проводников на печатной плате значительно сократят процесс контроля печатного рисунка на этапе изготовления, отсутствие приоритетного направления трассировки позволит максимально снизить риски коробления печатной платы, а равномерное распределение проводников позволит производителю максимально снизить допуски на ширину проводников в процессе их травления.

Выполнить трассировку без приоритета направлений под произвольными углами с огибанием препятствий дугами (стиль трассировки – Snake Routing) можно в Altium Designer начиная с версии 20.0. Для выполнения трассировки в таком стиле доступна соответствующая настройка Corner Style, которую нужно перевести в значение AnyAngle в инструменте Interactive Routing. Пример трассировки, выполненной в стиле Snake Routing, можно увидеть на рисунке 12.

Рисунок 12 – Пример топологии в стиле Snake Routing

Финишные покрытия печатного рисунка

Внешние слои печатной платы после изготовления стека печатной платы необходимо дополнительно покрывать финишным покрытием, для обеспечения защиты меди от внешних воздействий, обеспечения качественной пайки, контактирования с внешними коммутационными устройствами и по другим причинам, зависящим от условий эксплуатации каждого конкретного проекта.

Для обеспечения достаточной проводимости металлизированного переходного отверстия и получения толщины медных стенок отверстия порядка 20 мкм, на внешних слоях увеличение толщины проводника может составлять порядка 40 мкм. Необходимо учитывать увеличение толщины проводников при производстве печатных плат с металлизированным отверстиями и выполнять расчеты производственных допусков, импеданса и токовой нагрузки учитывая увеличение толщины проводника. Конкретные значения увеличения толщины внешних слоев зависят от требований к толщине стенок переходных отверстий, соотношения диаметра отверстий к толщине печатной платы и возможностей производства.

Следующее покрытие, которое применяется на печатных платах, это финишное покрытие, выбор которого зависит от различных факторов. В таблице ниже (источник таблицы здесь) показан список самых популярных финишных покрытий с их характеристиками, которые позволят выполнить их сравнение и сделать окончательный выбор.

Таблица 1 – Сравнительная таблица финишных покрытий

* Требуются особые условия хранения

** Толстые слои золота могут привести к охрупчиванию паяного шва

Учет финишных покрытий возможно выполнять в менеджере слоев печатной платы, который входит в состав Altium Designer. Менеджер слоев поддерживает все основные типы финишных покрытий, которые существуют на сегодняшний день. Менеджер слоев автоматически выполнит корректировку толщины печатной платы и учтет их влияние на импеданс сигнальных проводников.

Тепловые барьеры

Наличие тепловых барьеров на печатной плате зачастую играет решающее значение при пайке волной, пайке в отверстия и ручной пайки (и, как следствие, влияет на ремонтопригодность), а также может оказывать значительное влияние при других технологиях пайки.

Тепловые барьеры особенно важны для печатных плат с большим количеством медных слоев и для слоев с высоким процентом заполнения меди, так как медь будет выступать в качестве радиатора и будет отводить существенную часть тепла из области пайки. А это, в свою очередь может, сильно затруднить выполнение контроля термопрофиля в процессе пайки.

Введение тепловых барьеров значительно облегчит пайку компонентов в сквозные отверстия, замедляя скорость оттока тепла через металлизированные отверстия. Отсутствие теплового барьера может привести к неполному заполнению отверстия припоем или к холодному контакту. Вот основные преимущества тепловых барьеров:

- упрощенный контроль за размером отверстия;

- больше равномерности толщины покрытия внешних слоев;

- быстрая и простая проверка паяных соединений.

Общая рекомендация – использовать тепловой барьер для любого сквозного металлизированного отверстия, подключенного к слою земли или питания. Однако стоит учитывать, что тепловой барьер нельзя использовать на отверстиях для деталей, устанавливаемых прессованием и необходимо учитывать их наличие при расчете плотности тока и в высокоскоростных проектах. На рисунке 13 показан типовой тепловой барьер.

Рисунок 13 – Пример теплового барьера

Для автоматической установки тепловых барьеров и контроля за их наличием в процессе проектирования печатной платы в менеджере правил и ограничений Altium Designer можно установить дополнительное правило PolygonConnect, которое определяет стиль подключения полигонов к монтажным отверстиям, поверхностным КП и переходным отверстиям. Имеется несколько вариантов способа задания теплового барьера (см. Рисунок 14).

Рисунок 14 – Правило Polygon Connect

Заключение

Подводя итог, можно сказать, что в процессе подготовки стратегии для проектирования печатной платы, пригодной для производства, помимо информации, изложенной во второй части данного цикла статей, вам необходимо уделить особое внимание размещению переходных отверстий, расположению проводников и способам их соединения к контактным площадкам компонентов, учитывать покрытия внешних слоев печатной платы, следить за симметричностью проводящего рисунка и не забывать использовать тепловые барьеры там, где это необходимо.

Информация, изложенная во второй и этой, третьей, части цикла статей, является фундаментом процесса проектирования печатной платы и позволит вам выработать стратегические основы компоновки платы.

Выполнить корректное подключение проводников к контактным площадкам, установить тепловые барьеры, учесть дополнительные покрытия влияющих на последующее изготовление платы, поможет набор инструментов, входящих в состав САПР Altium Designer.

В следующей статье цикла будет рассмотрена тема размещения компонентов на печатной плате и даны конкретные рекомендации по их местоположению и ориентации для того, чтобы печатную плату можно было успешно изготовить. Будут рассмотрены особенности размещения компонентов для пайки волной, компонентов в корпусах типа BGA и PTH, даны рекомендации для установки конденсаторов и чип-компонентов.

Тут будет наверное самое интересное, так как методику я использовал редкую, да и вообще, металлизация отверстий в печатной плате - это то, что до сих пор не имеет удобной домашней технологии.

Металлизацию отверстий я делаю при помощи специально предназначенных для этого латунных втулок.

Покупал я эти втулки в Греции (видимо потому что там все есть), но не лично, а через Ebay. Вообще вещь вроде нужная и полезная, а продает мало кто.

Вот ссылка на продавца. А тут на сами втулки.

Я еще нашел ссылки, кто торгует подобными втулками, но у них не покупал, не знаю.

Втулки бывают разного размера, я использую два из них: основной - ходовой - наружный диаметр 1 мм, внутренний 0.8 мм (в полученные отверстия проходят выводы резисторов, конденсаторов и DIP микросхем) и для толстых выводов - наружный 1.4 мм, внутренний 1.2 мм (для силовых транзисторов, клемников и т.д.)

Теперь сам процесс, не сложный, но из-за мелкого размера втулок, кропотливый.

Втулки мелкие, вот рядом с моим пальцем:

Втулки в пакетиках:

Для установки нужна булавка (еще удобно медицинская игла для инъекций, но в этот раз под рукой не оказалось) и пуансон для развальцовки.

Пуансон выточил на токарном станке - кончик 3 мм диаметром, на нем выступ диаметр 0.8 мм, высота 1 мм:

Втулки я вставляю только там, где к площадке подходит проводник сверху. Для экономии втулок, их можно не ставить там, где находятся переходные отверстия, их можно запаять кусочком проволоки. Так же можно не ставить там, где можно распаять вывод детали с верхней стороны платы (где детали). Абсолютно втулки нужны, таким образом, там, где к площадке на верхней стороне подходит проводник и где деталь эту площадку перекрывает - это обычно электролитические конденсаторы, клеммники, панели под микросхемы. Тут уж каждый экономит по своему усмотрению (втулки не так дешевы, как хотелось бы). В данном случае я ставил их всюду, где имеются проводники сверху, будем считать это приступом перфекционизма.

Исходно отверстия в плате сверлятся по умолчанию 0.8 мм (под основные детали). Там где мне надо поставить втулку надо рассверлить отверстие до диаметра втулки ( это 1 мм для основных втулок и 1.4 мм для крупных).

Рассверливаю я на сверлильном станочке. Диаметр отверстия должен быть выдержан довольно точно, если сверлить сверлом 1.05 мм, то втулки в таком отверстии не держатся и выпадают, когда нам нужно перевернуть плату для развальцовки втулки.

Итак, нужные отверстия рассверлены, начинаем вставлять втулки. Отдельную втулку вставить не получится, поэтому одеваем ее на булавку, а удобнее одеваем сразу несколько штук:

Вставляются они плотно и усилия на булавке не всегда хватает что бы вставить до конца:

Тогда вдавливаем их в плату рукой при помощи пуансона, что бы головка втулки была вровень с платой.

Теперь переворачиваем плату и с обратной стороны развальцовываем втулки при помощи пуансона. Я делаю это, закрепив пуансон в сверлильном станке, вращение не включаем, используем просто как пресс.

При некоторой сноровке все получается быстро и качественно.

Сама плата при развальцовке кладется не на кусочек дерева (как при сверлении), а непосредственно на стальной стол сверлильного станка. Головка втулки при этом

Читайте также: