Как сделать отверстие в металле электролизом

Добавил пользователь Евгений Кузнецов Обновлено: 05.10.2024

Перед покрытием металла другими веществами проводят очистку для лучшего сцепления и долговечности. Снимают как старые слои, так и буро-красные нарастания, способствующие разрушению всего материала. Примечательно, что даже малейшее пятнышко может перерасти в серьезную проблему. Чистка производится совершенно различными способами: механически, пескоструем, химически и электрохимически.

Существуют разные варианты обработки металлических изделий для устранения окислов и загрязнений с их поверхности. Электрохимическая очистка металла известна высокой эффективностью, поскольку позволяет достичь 100% чистоты. Таким способом избавляются от коррозии, ржавчины, нагара, окалин и даже оксидных пленок, что недостижимо при некоторых других технологиях.

Цветные металлы защищают от ржавчины лакокрасочным покрытием, но их адгезия ниже черных. Для ее повышения алюминий, медь и прочее подвергают обезжириванию и оксидированию. Эффект повышается равнозначно особенностям подготовки.

Электрохимическое очищение (электролиз) — снятие коррозии с металлической поверхности средствами, вызывающими химическую реакцию с оксидом железа. Если простым языком, то ржавчину убирают специальными веществами, нагретыми до определенной температуры, чтобы произошло отслоение нарастаний.

Для безопасности от биоповреждений применяют субстанции многоцелевого назначения, не создающие опасность для людей. Они образуют тонкие водные пленки на основе этанола с фунгицидными свойствами.

Обезжиривание проводят лишь при небольшом слое. При его значительной толщине берут химическую чистку. Травление вступает с толстыми оксидными слоями. Отличают катодную и анодную вариации. В первом случае происходит восстановление оксидов с механическим действием водорода. Во втором — металлическое основание и кислород удаляют загрязнения. В двух случаях используют соляную или серную кислоты, где выбор зависит от металла.

Причины образования ржавчины

Разрушение металла происходит при протекании химических процессов. Это невозможно избежать, поэтому изучают и понимают основание для этого.

- Взаимодействие с неорганическими соединениями (O₂ и H₂O). При попадании, вещества вступают в реакцию, разрушая металлическое образование. Также, в ходе этого выделяются щелочи и кислоты, которые усугубляют повреждения и при непринятии мер, способствуют частичного или полному распаду;

- Микровзаимодействие фракций. Подобное происходит зимой, когда дороги посыпают реагентом для снижения скольжения.

Коррозия образуется под влиянием воды, в результате чего выпадает осадок в виде оксида железа (рыхлый порошок бурого оттенка). Он ускоряет процесс повреждения, хотя при обычных условиях подобное могло бы не протекать и вовсе. Так, происходит электрохимическая реакция, ведущая к развалу соединений и целостности конструкций.

Для предотвращения требуется зачистка, иначе процесс переходит в осложнение (разрушение корпуса элементов с последующим вспучиванием). Простая зачистка не спасет от подобной напасти. Нужен комплексный подход, а не банальная механическая. Катодная защита — лучший способ борьбы.

При эксплуатации автомобиля эти факторы негативно воздействуют на его устройства, снижая долговечность. Для чистки применяют электрохимическое воздействие, дабы сбить налет и защитить приборы от разрушения.

Также, налет убирают перед склейкой деталей или покраской. Если этого не сделать, ржавчина не даст нормально засохнуть краске или клею, что приведет к отшелушиванию и отклеиванию детали. Да и для придания эстетического вида лучше удалить красно-бурое покрытие.

Зачем использовать метод, если можно все осуществить проще? Снять коррозию с плоской или закругленной поверхности просто. А как быть, если бурый налет осел на фигурном основании или резьбе? Тут и спасает этот способ.

Инструкция по эксплуатации

1. Для начала необходимо подобрать емкость. В целом подходит любая тара из пластмассы или нержавейки, но канистра или ведро из-под краски будут самыми подходящими вариантами. Крупные детали помещают в бассейн или тазики, корыта для полного покрытия. Однако, важно отметить, что при гидролизе нельзя допускать прикосновений звеньев к стенкам сосуда. Это может вызвать короткое замыкание и электропоражение.

2. Как анод сгодится даже электропроводный материал, даже кусок жести. Этого хватит, чтобы очищать тяжелые металлы нескольких заготовок на протяжении 1-2 недель. Для более длительной обработки используют нержавейку.

Электрод от зарядки аккумулятора подключают с двух сторон для комплексного удаления, дабы постоянно не вращать звенья. Концы зачищают для полноценного контакта с изделием.

3. Еще, как источник питания подойдет БП от компьютера. Он обладает достаточной силой тока и мощностью для проведения подобной процедуры. Отсоединив от корпуса системного блока, БП по схеме подключают к жидкости.

Ключевая особенность в этом процессе — напряжение 12 вольт. Это оптимальная величина. При более низком очищение замедляется, а при пороге выше 12В, время на процедуру не сокращается. Также, оптимальная сила тока 10 ампер. Но и тут есть особенности: если повышать силу тока, то времязатраты не будут пропорционально уменьшаться величине ампер. Нужно не только подобрать хороший источник, но и выполнить грамотную подготовку электролитического раствора для последующей операции.

При выборе блока питания не следует покупать современные мощные системы. В них установлена защита, которая улавливает, что прибор применяют не по назначению. Она блокирует устройство, снижая его работоспособность. Во избежание этого следует уточнить про стоп-блок, дабы заранее решить этот вопрос.

Также, удалять ржавчину можно трансформаторами. При качественном усовершенствовании, механизм способен выдержать до 30 ч. Его подсоединяют вместе с автоматом, который выдерживает нагрузку от 2/3 от мощности. Однако, при работе с китайскими аналогами следует делить на 2 технические показатели. Часто, они не соответствуют действительности и имеет гораздо меньшие данные.

4. Раствор подбирается от степени поражения продукта. Основной показатель — концентрация, влияющая на скорость реакции. Заранее попасть в состав скорее всего не получится. Правильное сочетание зависит от площади загрязненной поверхности и погруженного источника питания.

Обычно, металл опускают в воду и равномерно добавляют каустическую соду либо крот. При превышении нормы жидкость можно слить, поравняв соотношение к требуемому, дабы ничего не вылить.

5. Время обработки сугубо индивидуально. Нет точного показателя, на который стоит ориентироваться.

Продолжительность процедуры зависит от уровня поражения, используемых электроприборов и смеси.

В очистке выделяют несколько этапов:

- предварительный до 2 ч (снятие верхних наростов с последующим их отстукиванием);

- второй заход 1-3 ч (рыжий слой убирают щеткой для предотвращения поражения кожных покровов);

- финальная обработка пескоструем для вычищения пор (этим можно не заниматься, но при совмещении двух способов очистка будет высшей. Также, повысится степень нанесение верхних слоев на материал).

Оба варианта обработки правильно применять последовательно для качественной зачистки. Так, гидролитическая направленность с пескоструйкой убирают кратеры и царапины. Если брать только пескоструй, то он повышает расход песка и затраты времени, а также снижает конечное качество и влияет на структуру.

Как быть с громоздким кузовом?

Многие продолжают использовать зачистку, грунтовку и покраску, как единственный способ спасения. Как временное устранение проблемы это действительно помогает, но в долгосрочной перспективе вопрос остается.

Электролиз считается полноценным методом решения борьбы с налетом. Он очищает до основания, а при совмещении его с пескоструйкой, конечное качество просто удивляет. Можно брать оба, но в нужной последовательности: сначала гидролитическое травление, затем — подача пескоструя.

Техника безопасности

При взаимодействии воды и электричества возникает опасность поражения электротоком. Важно соблюдать правила, дабы себя обезопасить:

- избегать касаний клемм и сточной воды. При напряжении 220В высока вероятность сильного удара током при прямом взаимодействии;

- в ходе реакции выделяются ионы водорода. По своим свойствам они взрывоопасны. Достаточно искры для проверки подлинности написанной информации. Помещение, где проводится мероприятие обязательно нужно проветривать вовремя и несколько часов после чистки;

- не прикасаться к раствору руками без специальных перчаток. Это может нанести вред коже и привести к ожогам.

Преимущества описанной технологии

Сравнивая данный вариант очистки со схожими методиками, гидролиз имеет явное достоинство — он не затрагивает и не вредит обрабатываемой структуре. Можно заметить, что при его использовании уходит лишь ржавчина, а поры и наружные составляющие остаются в целостности.

Удаление щеткой или кислотой вредят и разрушают целостность материала. Появляются мелкие трещины, которые требуют дополнительной обработке для повышения защиты и придания эстетики конечному изделию.

Любопытно, что если передержать деталь в растворе, то с ней ничего не произойдет. Концентрация настолько мала, что не может оказать разрушительное воздействие, даже длительном контакте.

После очищения раствор можно вылить в канализацию без опаски, что это причинит вред экологии или вызовет вопросы санстанций.

Заключение

Существует широкое многообразие методов для чистки поверхностей. Под каждое звено и степень поражения следует брать соответствующий.

Очистка электролизом считается полноправным лидером для комплексной работы с заготовками со сложной геометрией. Это позволяет обработать изделие со всех сторон, даже в труднодоступных местах в отличие от той же механической методики, рассматриваемой выше. Однако при электролизе следует действовать строго по технике безопасности, дабы исключить любых повреждений.

Принцип действия ЭХО

- Обрабатываемое изделие помещают в специальный раствор, который способен проводить ток.

- Далее при пропускании тока происходит процесс гидролиза, вследствие которого удаляются лишние элементы с поверхности.

Раствор состоит из подобранных кислот и щелочей, зачастую выбирают те же составы, что и для химического метода обработки. Преимущества ЭКО заключаются в его безвредности для металлоконструкций, быстроте проведения работ и эффективности. Поскольку деталь полностью погружена в раствор, то удается добиться очищения сложных по конструкции узлов и элементов.

Чтобы правильно осуществить очистку, необходимо знать много тонкостей. Наши мастера владеют знаниями и большим опытом. Услуга предоставляется по недорогой цене. Составы подбираются индивидуально.

Электролиз… наверно многие уже слышали о таком слово… но не каждый человек наверно видел что это такое…

Я решил тоже посмотреть и опробовать уже на себе данный вид чистки.

В моем случае в роли подопытного были суппорта…

Состояние такое, что можно уже выкинуть…

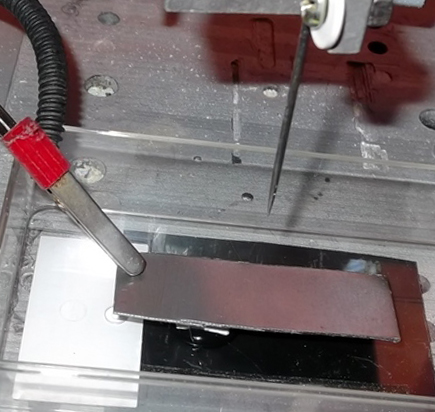

Ну и когда пациент готов, берем необходимые вещи для работы, а именно:

Зарядная станция для АКБ

Емкость для опытов

Также кальцинированная сода

Ну и любой кусок нержавеющей стали…

Ну вот как бы и все.

Процесс таков. Минус от АКБ цепляем на очищаемую поверхность. Плюс цепляем на нержавейку. Насыпаем примерно пол пачки нашей соды в емкость с водой, погружаем нашу деталь и электрод. Включаем наш зарядник примерно на 4-5 Ампера. и можете наблюдать как пойдет процесс прям на глазах.

Держать в зависимости от силы тока…

Дальше достаем нашу деталь из ванны с раствором. И что мы видим? Как бы ничего интересного, вроде не произошло подумал я, и эксперимент не получился.

Но фишка вся дальше. Берем Эл.дрель. одеваем насадку в виде железной щетки. спокойными движениями проходимся по суппорту. И вот результат, который развеял все мои сомнения.

Суппорт ты ли это?

Все номера названия фирм стали видимыми и читаемыми. Дальше останется загрунтовать и покрасить наши суппорта

Всем Спасибо за внимание, оставляйте вопросы, обязательно на все отвечу

Комментарии 330

Сегодня делал, электрод сделал из шпильки, ее почему то съело, не могу понять почему

Класс!Я супорта как не пытался дрелью чистить, всё безполезно, надо тоже замутить!F ты железки все за один раз кидал или по очереди?Если да их как то соеденять там надо?

по очереди все делал… можно просто последовательно все соеденить и все

И сколько времени каждую коптить надо, или по шесть часов на одну?

смотря какой ток

ну если как вы, 4-5 ампер

Красотень. А как поверхность цилиндра, не погрызло солью?

А в качестве "нержавейки" что можно использовать? Именно нержавеющую сталь или можно оцинковку какую?

я сталь брал нержавейку

Прикольно. Нужно попробовать!

На чипмейкере обсуждали, вроде бы ржа отлично очищается электролизом с обычной питьевой содой. Плюсы — безопасность выделяющихся газов + относительная безопасность раствора обычной соды.

C содой тоже выделяются вредные газы. Реакция та-же. Со всеми солями при гидролизе вредно работать, особенно если доводить раствор до температуры выше 90 градусов.

Немного инфы по "электрохимической "очистке"(восстановлению)изделий из металла.

Минус на изделие это “восстановительный тип” электролиза. Процесс гораздо медленнее, и при нем даже происходит некоторое “восстановление” металла из окислов. Но этот “восстановленный” метал имеет пористую структуру, мягок и всё равно смывается вместе с грязью. Так что, как ни жаль, но преобразовать хотя бы долю рельефа обратно в металл не получится, но зато абсолютно безвреден по отношению к металлическому ядру, размягчая только грязь и окислы на предмете, и любой вид патины тоже. Еще раз повторю — очищаемый предмет лучше держать на (-)! На (+) она растворяется образуя каверны. Держать на минусе можно хоть сутки, ничего с металлом изделия не произойдёт. Потом образовавшийся толстый слой “лохматой” мягкой чернины, смывается под горячей водой, с подстриженной зубной щёткой и мылом.

Плюс на изделие это срывной тип” электролиза, при скорости и эффективности имеет один побочный эффект, происходит "выбивание" молекул самого металла с поверхности предмета, поэтому ОПАСЕН при работе с тоненькими и мелкими предметами, "рябит" поле и добивает остатки рельефа.

Игорь, подскажите пожалуйста-окислы с алюминия можно ли удалить аналогичным способом?

Электро химический способ не подойдет, только химический.Окислы алюминия удаляет любой щелочной раствор. Так же можно "поварить" 15-20 минут изделие в стиральном порошке-автомат(можно и для ручной стирки, но он сильно пенится), потом обильно промыть холодной водой с грубой щеткой.

Есть спец.рецепты растворов, но это надо полопатить форумы коллекционеров-копателей.

Спасибо. Да, я пробовал средством "Крот", вроде грызет он окислы алюминия. Думал, может есть способ лучше. После очистки наверное надо еще как-то защитить поверхность алюминия от дальнейшего окисления. Почитаю еще.

Алюминий от окисла не спасти практически никак. Это его защитная пленка от воздействия кислорода. Она появляется моментально после очистки и со временем становится толще . Медленнее или быстрее зависит от условий ок.среды. Наоборот на окись и надо ложить краску или другое защитное покрытие. На чистом алюминии ничего не будет держаться.

В закладки по любому.

ОГОНЬ, пара вопросов для непонятливых ( то есть для меня))), минус на деталь и в воду, плюс на пластину нержавейки и тоже в ту же емкость с водой, правильно? Пол пачки соды на какой объем воды? Заранее спасибо за ответы.

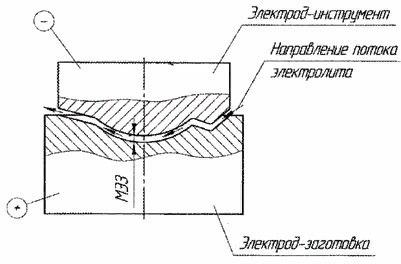

Электрохимическая обработка (ЭХО) — способ обработки электропроводящих материалов, заключающийся в изменении формы, размеров и (или) шероховатости поверхности заготовки вследствие анодного растворения её материала в электролите под действием электрического тока.

Виды электрохимической обработки

Электрохимическое объемное копирование — Электрохимическая обработка, при которой форма электрода-инструмента отображается в заготовке

Электрохимическое прошивание — Электрохимическая обработка, при которой электрод-инструмент, углубляясь в заготовку, образует отверстие постоянного сечения

Струйное электрохимическое прошивание — Электрохимическое прошивание с использованием сформированной струи электролита

Электрохимическое калибрование — Электрохимическая обработка поверхности с целью повышения её точности

Электрохимическое точение — Электрохимическая обработка, при вращении заготовки и поступательном перемещении электрода-инструмента

Электрохимическая резка — Электрохимическая обработка, при которой заготовка разделывается на части

Электрохимическое удаление заусенцев(ЭХУЗ, Electrochemical debuting) — Электрохимическая обработка, при которой удаляются заусенцы заготовки

Электрохимическое маркирование

Многоэлектродная электрохимическая обработка — Электрохимическая обработка осуществляемая электродами, подключенными к общему источнику питания электрическим током и находящимися во время обработки под одним потенциалом

Непрерывная электрохимическая обработка — Электрохимическая обработка при непрерывной подаче напряжения на электроды

Импульсная электрохимическая обработка — Электрохимическая обработка при периодической подаче напряжения на электроды

Циклическая электрохимическая обработка — Электрохимическая обработка, при которой один из электродов перемещается в соответствии с заданной циклограммой,

а также другие смешанные виды электрофизикохимической обработки (ЭФХМО) включающие ЭХО:

- анодно-механическая обработка;

- электрохимическая абразивная обработка;

- электрохимическое шлифование;

- электрохимическая доводка (ЭХД);

- электрохимическое абразивное полирование;

- электроэрозионнохимическая обработка (ЭЭХО);

- электрохимическая ультразвуковая обработка и др.

Назначение электрохимической обработки металла

Электрохимическая обработка деталей – иногда единственно возможный метод придания формы изделию из металла. Связано это с тем, что другие виды обработок: термическая или механическая – в некоторых случаях могут привести к изменению структуры поверхностного слоя. Изменятся свойства металла: увеличится хрупкость, потеряются эластичность и упругость, снизится сопротивляемость коррозии. Все это сделает невозможным дальнейшее использование детали в узле механизма, особенно если это ответственная конструкция.

Другой причиной, по которой целесообразно применение электрохимической обработки, это работа с твердыми сплавами. Обыкновенные резцы не всегда способны дать высокую точность обработки. Может понадобиться много операций доводки, а это финансово не всегда оправдано, ведь в итоге электрохимическая обработка дает самые точные прецизионные результаты всего лишь за один цикл операции обработки. Здесь также важен момент отсутствия влияния электрохимического инструмента на кристаллическую решетку металлической заготовки.

Чтобы понять, как можно использовать метод, нужно иметь представление о процессе обработки. Взаимодействие между инструментом и деталью проходит в растворе электролита и, по сути, представляет собой электролиз.

Процесс обработки металла

Процесс выглядит следующим образом:

Электрохимические станки и электрохимическая обработка

Электрохимические станки предназначены для прецизионной электрохимической размерной обработки токопроводных термообработанных (и не термообработанных) сталей и сплавов, таких как: жаропрочные, быстрорежущие, нержавеющие, инструментальные, легированные, конструкционные, коррозионно-стойкие, высокоуглеродистые, хромистые стали, а также медь, бронза, латунь, никель, цветные сплавы, драгоценные металлы, магниты и магнитные сплавы, стеллиты, титан.

Структура современных электрохимических станков

Физико-химическая сущность метода

Механизм съёма (растворения, удаления металла) при электрохимической обработке основан на процессе электролиза. Съём металла происходит по закону Фарадея, согласно которому количество снятого металла пропорционально силе тока и времени обработки. Один из электродов (заготовка) присоединен к положительному полюсу источника питания и является анодом, а второй (инструмент) — к отрицательному; последний является катодом.

Особенностями электролиза являются пространственное окисление (растворение) анода и восстановление (осаждение) металла на поверхности катода. При ЭХО применяют такие электролиты, катионы которых не осаждаются при электролизе на поверхности катода. Этим обеспечивается основное достоинство ЭХО перед электроэрозионной обработкой — неизменность формы электрода-инструмента. Для стабилизации электродных процессов при ЭХО и удаления из межэлектродного промежутка продуктов растворения (шлама) применяют принудительную подачу в рабочую зону электролита, то есть прокачивают его с определенным давлением.

Cкачать буклет (3,9 Мб)

Обработка вращающимся дисковым инструментом

Обработка вращающимся дисковым инструментом (рис. 6), которая позволяет осуществлять профильное, плоское и круглое наружное шлифование безабразивным инструментом с получением чистоты поверхности 7-9 при производительности по нержавеющим сталям до 150-200 мм3/мин с рабочей площади 1 см2 и 60-80 мм3/мин по твердым сплавам, применяется для получения профиля твердосплавных резьбовых , , накатных роликов, изготовления наружных шлицевых пазов, прорезания узких щелей, разрезания заготовок (ширина реза 1,5-2,5 мм; чистота поверхности 6-7), а также для обработки постоянных магнитов. Обработка ведется при зазорах в 0,01-0,1 мм; точность обработки 0,01-0,05 мм, чистота поверхности 6-9. Скорость подачи в зависимости от глубины обработки колеблется от 1 до 40 мм/мин, напряжение 6-10 в. При обработке применяется переменный или импульсный ток.

Рис. 7. Схема электрохимического удаления заусенцев: 1 — инструмент; 2 — изолирующая втулка; 3-заготовка (анод); 4 — удаляемый заусенец

Проволочное сложноконтурное вырезание по копиру изделий из закаленных, нержавеющих сталей и других труднообрабатываемых материалов позволяет изготовлять матрицы штампа, шаблоны, сквозные и глухие пазы. Производительность обработки до 40 мм2/мин при чистоте поверхности 8 — 9. Точность обработки при прямолинейном резании 0,02 мм, при резании по контуру 0,06 мм. Максимальная толщина разрезаемой заготовки 20 мм (приведенные данные получены на станке МА-4429).

Удаление заусенцев с шестерен (рис. 7), деталей , мелких радиотехнических изделий и т. п.

Изготовление канавок в специзделиях.

Фигурная обработка тел вращения как по торцу изделия, так и снаружи и внутри. Точность обработки при применении фасонного катода 0,05-0,1 мм.

Структура современных электрохимических станков:

Электрохимические станки состоят из следующих основных компонентов:

1. Механическая система.

2. Генератор импульсов и автоматизированная система управления технологическим процессом.

3. Гидравлическая система (для очистки, регенерации и подачи электролита на станок).

4. Система экологической чистоты процесса для обработки хромсодержащих сталей и сплавов (опционально).

Электрохимикомеханическая обработка

Электрохимикомеханическая обработка основана на анодном растворении металла и удалении продуктов реакции с обрабатываемой поверхности и из рабочей зоны при помощи абразива и потока электролита. К этому виду обработки относятся электрохимическое шлифование (электроабразивная или электроалмазная обработка), электрохимическая обработка с нейтральным абразивом (шлифование, хонингование и ) и анодно-. При электроабразивной и электроалмазной обработке съем металла осуществляется не только за счет реакции анодного растворения, но также и зернами абразива или алмаза.

Производительность при электроалмазном шлифовании в 1,5-2 раза выше, чем при алмазном шлифовании, а износ меньше в 1,5-2 раза (при работе кругами на бронзовой связке Ml, на связках М5, МВ1 и МО13Э износ круга приблизительно такой же, как при алмазном шлифовании); чистота поверхности такая же, как при алмазном шлифовании. При электрохимическом шлифовании мощность, расходуемая на привод , уменьшается в несколько раз. При этом резко понижается температура поверхностного слоя, благодаря чему полностью исключается появление трещин и прижогов. Этот метод широко применяется для затачивания твердосплавного инструмента.

Электрохимическая обработка с нейтральным абразивом находит применение для плоского, круглого и , хонингования внутренних цилиндрических поверхностей, супер- финишной обработки. Во всех случаях производительность этих операций в четыре — восемь раз больше, чем при .

Применение:

– авиадвигателестроение. К типовым деталям современных газотурбинных двигателей, обрабатываемых или имеющих перспективы обработки методом электрохимической обработки, относятся:

- – компрессорные лопатки и лопатки турбины низкого давления из титановых, алюминиевых, интерметаллидных (Ti-Al, Ni-Ti-Al) и наноструктурных материалов, спроектированные на основе трёхмерного компьютерного моделирования нестационарных турбулентных течений, к которым предъявляются высокие требования к качеству поверхностного слоя;

- – кольцевые детали пальчиковых уплотнений, имеющие круговой массив узких (0,3…0,6 мм) криволинейных пазов и особые микрорельефы на подъёмных площадках пальчиков;

- – компрессорные и турбинные лопатки, имеющие регулярный микрорельеф как на поверхности пера, так и замковой части;

- – турбинные лопатки, имеющие сложнофасонные отверстия для высокоэффективного охлаждения;

- – детали жаровой трубы и турбины, имеющие массивы охлаждающих наклонных отверстий;

- – кольцевые детали, имеющие сложнофасонные радиальнорасположенные пазы, к которым предъявляются высокие требования по качеству поверхностного слоя (отсутствие термического влияния и заусенцев);

- – зубчатые колёса и шестерни выносной коробки агрегатов, имеющие сложный поперечный профиль и продольную линию зубьев;

– автомобилестроение. Для автомобилестроения актуальным является обработка следующих деталей:

- – высокоточных зубчатых колёс, имеющих сложный профиль (например, с гипоциклоидным зацеплением), торцевых муфт и деталей шлицевых соединений;

- – различных деталей, имеющих высокоточные отверстий малого диаметра (например, распылители форсунок, кольцевые детали подшипников);

– медицина. Применительно к медицине и медицинской технике электрохимические станки используются для изготовления следующих деталей:

- – медицинский инструмент для микрохирургических операций (скальпели, чоперы, пречоперы, рассекатели), имеющих очень острую кромку (менее 1 мкм);

- – медицинские инструменты и приборы (например, зонды, канюли для ирригации, микрозахваты), имеющие узкие пазы и отверстия малого диаметра;

- – стальные и титановые имплантаты, имеющие фасонные поверхности со специальным регулярным микрорельефом (на внутрикостных и дентальных имплантатах) или наоборот оптически гладкие поверхности;

- – имплантаты, имеющие различные по форме пазы и отверстия (например, пластины для черепно-челюстно-лицевой хирургии, хирургии позвоночника, медицинские штифты и пр.);

- – изготовление формообразующего инструмента (штампов, пресс-форм) для изготовления медицинского инструмента (ножниц, зажимов, иглодержателей, пинцетов и т.п.), имплантатов и других деталей;

– микроприборостроение. Электрохимические станки используются для изготовления следующих деталей:

- – микромодульные зубчатые колёса и шестерни;

- – магниты специальной формы и малых размеров;

- – тонкие мембраны сенсоров;

– производство инструмента, изготовление матриц, изготовление пуансонов;

– ювелирная промышленность и геральдика.

карта сайта

реферат на тему импульсная анодная электрофизическая электрохимическая размерная обработка металлов материалов деталей станки воды схемы реферат руды лопаток презентация своими руками

материаловедение размерные электрофизические и электрохимические методы обработки материалов станки деталей

процесс виды режимы способы технология сущность метода оборудование электролит для графики принцип работы электрохимической обработки металлов

станок электрохимического шлифования

продам тех документация на специальный электрохимический станок для электрохимического образования нарезов set 1005 2d sfe 4000m цена gfe 5000m форум своими руками

станки для электрохимической и электрофизической обработки глубоких отверстий

станки с электрофизическими и электрохимическими методами обработки

электрохимические эрозионные станки для импульсной обработки уфа россия

электрод инструмент в услуги по электрохимической обработке

генераторы технологического тока электрохимического станка

механо электрохимическая обработка мэх принцип действия перед выщелачиванием

сульфат натрия электролит для электрохимической размерной обработке

станок электрохимический внутрипрофилешлифовальный с чпу

электрохимическим и электрофизическим способам обработки материалов относят

comments powered by HyperComments

Комбинированные методы обработки

К комбинированным методам обработки относятся электроэрозионнохимический и электрохимический — ультразвуковой.

Электроэрозионнохимический метод обработки основан на одновременном протекании процессов анодного растворения и эрозионного и удалении продуктов реакции из рабочей зоны потоком электролита. При прошивочных операциях скорость подачи катода достигает 50-60 мм/мин для стали, 20- 30 мм/мин для жаропрочных сплавов и 10 мм/мин для . При этом износ катода-инструмента не превышает 2,5%; точность обработки 0,1-0,4 мм (по экспериментальным данным).

Этот метод может быть использован также для круглого, плоского и , разрезания заготовок из труднообрабатываемых материалов. При разрезании заготовок из нержавеющей стали производительность составляет 550-800 мм2/мин; износ инструмента при этом достигает 4-5%; точность обработки 0,1-0,3 мм. Станки для этого метода обработки в настоящее время не выпускаются.

Электрохимический способ обработки основан на разрушении металла путем одновременного анодного растворения его и воздействия ультразвуковых колебаний. Этот способ применяется для обработки твердосплавных вытяжных штампов.

Кол-во блоков: 21 | Общее кол-во символов: 23215

Количество использованных доноров: 7

Информация по каждому донору:

Как сделать отверстие в металле без дрели — Справочник металлиста

Обработка металла производится не только в промышленных условиях. При выполнении ремонтных работ на автомобиле, изготовлении конструкций на приусадебном участке или проведении ремонта жилища, необходимо сверление отверстий в металле. В домашних условиях чаще всего применяется ручная дрель. Этот универсальный инструмент требует определенных навыков работы с твердыми изделиями. Можно приобрести, или изготовить самостоятельно станок для сверления отверстий в металле, однако это не дешевое удовольствие.

Видео

Чем сверлить закаленную сталь? — Станки, сварка, металлообработка

Для улучшения основных характеристик металла зачастую проводится его закалка. Подобная технология предусматривает повышение твердости изделия за счет сильного нагрева металла и его быстрого охлаждения.

В некоторых случаях после проведения термической обработки приходится выполнять сверление. За счет повышения подобной характеристики провести сверление каленного металла становится сложнее.

Рассмотрим все особенности сверления каленой стали подробнее.

Как просверлить каленую сталь

Сверлим отверстие в каленой стали

Распространение вопроса, как просверлить каленую сталь можно связать с тем, что при применении обычной технологии инструмент быстро затупляется и приходит в непригодность

Именно поэтому нужно уделить внимание особенностям сверления каленого сплава. Среди особенностей технологии отметим следующие моменты:

- Нужно правильно подготовить каленую заготовку.

- В некоторых случаях требуется специальный инструмент.

- Применяется охлаждающая жидкость.

При необходимости можно изготовить сверло для закаленной стали своими руками, для чего требуется определенное оборудование и навыки. Однако, в большинстве случаев применяется покупной варианты исполнения, так как оно лучше справится с задачей при резании каленой стали.

Процесс сверления каленой стали

Нюансы при сверлении

У рассматриваемой технологии есть довольно большое количество особенностей, которые нужно учитывать. Сверление каленного металла проводится с учетом нижеприведенных моментов:

Перед проведением работы следует уделить внимание твердости поверхности. По этому параметру проводится выбор наиболее подходящего сверла

Определить твердость можно при применении самых различных технологий. Во время сверления выделяется большое количество тепла. Именно поэтому происходит быстрый износ режущей кромки. В связи с этим во многих случаях в зону резания подается жидкость для охлаждения. При резании труднообрабатываемого материала время от времени приходится проводить заточку режущей кромки. Для этого применяется обычный заточной станок или специальный инструмент. В качестве абразива подходит исключительно круг с алмазным напылением.

Инструмент для сверления стали

Существуют самые различные методы резания каленной стали. Некоторые из них существенно упрощают проводимую обработку. Только при учете всех нюансов можно повысить качество полученного отверстия.

Полезные приемы при сверлении

Для работы с каленой сталью могут применяться самые различные технологии. Наиболее распространенные технологии характеризуются следующими особенностями:

- Обработка поверхности кислотой. Эта технология характеризуется длительным применением, так как для снижения твердости поверхности требуется довольно большое количество времени. Для травления может применяться серная, хлорная или другая кислота. Процедура предусматривает создание бортика, который будет сдерживать применяемое вещество в зоне резания. После длительного воздействия металл становится более мягким, можно будет провести сверление при использовании обычного варианта исполнения.

- Можно использовать сварочный аппарат для достижения поставленной цели. При воздействии высокой температуры металл становится более мягким, что значительно упрощает процедур.

- Чаще всего применяется специальное сверло. В продаже встречаются варианты исполнения, которые можно применять для обработки каленой стали. При их изготовлении используется металл с повышенной устойчивостью к износу и воздействию высокой температуры. Однако, сложность изготовления и некоторые другие моменты определяют то, что стоимость специального инструмента довольно высока.

Кроме этого, для достижения поставленной цели часто приобретается пробойник. С его помощью можно сделать небольшой отверстие, что упростит дальнейшее сверление.

Использование смазочных материалов

При сверлении каленой стали возникает серьезное трение. Именно поэтому рекомендуется приобретать и использовать различные смазочные материалы. Среди особенностей подобного метода обработки отметим следующие моменты:

- Для начала проводится обработка зоны сверления. На поверхность, где будет находиться отверстие, наносится небольшое количество смазывающего вещества.

- Масло добавляется на режущую кромку. Для обработки каленой стали требуется небольшое количество вещества, но его время от времени нужно добавлять, так как при вращении инструмента оно разлетается.

- Во время работы рекомендуется делать перерывы для остывания режущей поверхности и обрабатываемой поверхности.

Как сверлить дрелью?

Сверление металла дрелью предполагает соблюдение некоторых рекомендаций:

- Для изготовления отверстия понадобится электродрель, керн, молоток, машинное масло и защитные очки.

- Изначально сделать разметку.

- Надеть защитные очки.

- При малом давлении на дрель нужно выбрать положение малых оборотов и начать работу.

- Нельзя забывать поливать обрабатываемое место с оснасткой охлаждающей жидкостью.

Сверление металла дрелью

Как правильно сверлить металлические изделия

Одним из самых важных параметров с высверливании отверстия является острота сверла. Если вы приобрели одно из самых дешевых сверл, оно может оказаться тупым и вовсе из мягкого металла, который не даст вам сделать и пару отверстий.

Насколько быстро будет срезаться и тупиться наконечник сверла, зависит скорость сверления, твердость металла, усилия прилагаемого на сверло, и охлаждения.

- При сверлении больших отверстий, предварительно нужно сделать отверстия меньшего диаметра. Так процесс будет намного быстрее, и сверла не будут так быстро тупиться.

- Для точной центровки отверстия, нужно воспользоваться керном, и накернить центр отверстия перед сверлением.

- Для охлаждения рабочей части сверла, нужно воспользоваться машинным маслом. Просто опустите рабочую часть сверла в емкость с маслом. Периодически повторяйте эту операцию. Можно использовать мыльную воду для охлаждения(за счёт снижения силы трения).

- При высверливании глубоких отверстий периодически доставайте сверло и освобождайте его от стружки.

Как сверлить листовой металл

При работе с листовым металлом особых трудностей возникнуть не должно, даже при высверливании отверстий большого диаметра. Единственное, нужно под место сверления подкладывать деревянный брусок, он поможет снять стружку. Когда вы чувствуйте, что почти просверлили металлический лист-уменьшите давление на сверло, это так же поможет уменьшить вероятность возникновения заусенец.

Как правильно делать отверстия в трубах

Основной проблемой при высверливании отверстий в круглых трубах, является сложность перпендикулярного сверления. Это означает, что отверстие с которого началось сверление, не соответствует выходному. Что бы решить эту проблему, нужно применять сверлильный станок, или специальные направляющие, которые можно сделать самому или приобрести готовые.

Как сверлить алюминий

Кто работал с алюминиевыми деталями, знает, что это мягкий металл. Основная проблема при сверлении алюминия, заключается в обильном обертывании стружкой сверла. Из-за этого сверло перестает сверлить и застревает в металле. Что бы избежать этого, нужно чаще доставать сверло из отверстия и снимать стружку.

Как сверлить нержавейку (нержавеющую сталь)

Нержавейка относится к легированной стали, выполнять сверление который не простое дело. Для того, что бы сверление было комфортное, желательно выбирать сверла с кобальтовым наконечником. Сверлить нержавейку нужно на минимальных оборотах, а именно 100-200 оборотов в минуту. Такие обороты дают нужную скорость реза нержавейки и хорошее качество. Если на вашем инструменте нет регулировки оборотов вращения, стоит нажимать кнопку периодически на секунду-две, что не даст быстро разогнаться сверлу.

Если нужно сделать отверстие большого диаметра, нужно применять коронки по металлу, которые дают возможность сверлить только по наружному диаметру отверстия.

Чем и как сверлить глубокие и большие отверстия в металлических деталях

Сверление больших отверстий не составляет проблем, если правильно подобрать инструмент. Например, проведение таких работ может быть необходимо для закрепления швеллера или металлического уголка. Проще всего использовать электродрель, но для получения отверстия диаметром, например, 15 мм требуется приложить много усилий. Чтобы просверлить в металле отверстие большого диаметра, используются специальные приспособления и технология корончатого сверления.

- Особенности создания

- Приспособления для дрелей

- Особенность глубоких отверстий

- Особенность отверстий большого диаметра

- Сверление без лишних хлопот

- Конусное сверло

- Коронка по металлу

- Пресс для отверстий

Работа с некоторыми видами металла

- При сверлении толстых алюминиевых заготовок стружка часто забивает каналы сверла, из-за чего труднее становится вращать. Поэтому при работе с таким материалом чаще доставайте сверло из углубления и убирайте стружку. Ну и не забывайте обильно полить маслом.

- Если нужно просверлить черный чугун, то для этого не нужно добавлять никакие смазывающе-охлаждающие вещества, так как он и на сухую очень хорошо сверлится

- В отличие от черного белый чугун имеет повышенную прочность, а значит для его обработки потребуются прочные сверла и смазка

Таковы основные правила по сверлению металла дрелью. Надеюсь у меня получилось устранить этот пробел в ваших знаниях. Удачи вам в домашних делах и до встречи!

Особенность отверстий большого диаметра

Данная процедура является более сложной, чем глубокое сверление. Работы по вырезанию осуществляются либо при использовании коронки, либо при помощи конусного сверла. Коронки для металла похожи на изделия для бетона и гипсокартона. Отличие заключается только в материале, используемом при создании режущей кромки.

Также сверление может производиться стандартными изделиями в несколько этапов. Для этого сначала используется насадка небольшого диаметра. Затем осуществляется выбор более крупного инструмента.

Наиболее удобным способом является использование конусных сверл. Такие приспособления позволяют за один подход рассверлить отверстие большого размера. Для этого инструмент просто утапливается в материал.

Сверлим отверстие в каленой стали

Распространение вопроса, как просверлить каленую сталь можно связать с тем, что при применении обычной технологии инструмент быстро затупляется и приходит в непригодность. Именно поэтому нужно уделить внимание особенностям сверления каленого сплава. Среди особенностей технологии отметим следующие моменты:

- Нужно правильно подготовить каленую заготовку.

- В некоторых случаях требуется специальный инструмент.

- Применяется охлаждающая жидкость.

При необходимости можно изготовить сверло для закаленной стали своими руками, для чего требуется определенное оборудование и навыки. Однако, в большинстве случаев применяется покупной варианты исполнения, так как оно лучше справится с задачей при резании каленой стали.

Процесс сверления каленой стали

Мощность и обороты при работе с металлом

Немаловажным фактором, является выбор инструмента, а именно перфоратора, дрели или шуруповерта, которым буду выполняться отверстия в металле. Если вы будете пользоваться дрелью с мощностью до 700Вт у вас не получится сделать сразу большого отверстия. Ручная дрель мощностью до 700Вт лучше всего использовать для высверливания отверстий диаметром до10-13мм.

Важно правильно выбрать обороты дрели или шуруповерта. Ведь при высоких оборотах, ваше сверло просто-напросто сгорит. Так вы его испортите.

Производить сверление металла нужно на низких или средних оборотах, не превышая 500-1000 оборотов.

Чем больше диаметр сверла, с которым вы работаете, тем меньшую скорость нужно выбирать.

Приспособления для облегчения процесса

Смазочно-охлаждающую жидкость используют во многих видах обработки металла резанием. Чаще всего ее используют при глубоком сверлении для снижения сил трения и стабилизации температуры рабочего инструмента. Качественная жидкость не вызывает коррозию поверхности, безопасна для человека, не обладает неприятным запахом и прекрасно отводит тепло.

В качестве смазки для сверления металла в домашних условиях используют:

- Технический вазелин – для мягких материалов.

- Мыльный раствор – для алюминия.

- Скипидар со спиртом – для силумина.

- Смесь масел – для инструментальных и легированных сталей.

Некоторые мастера предпочитают использовать универсальный состав, который включает в себя хозяйственное мыло (200 г) и моторное масло (20 г). Компоненты смешивают и кипятят до получения однородной эмульсии.

Использование смазочно-охлаждающих жидкостей промышленного производства позволяет повысить скорость сверления различных сортов металла. Например, при обработке нержавейки производительность увеличивается на 30 %. Для чугуна этот параметр увеличивается до 40 %.

Как не затупить сверло по металлу ?

Во время сверления, можно запросто сжечь(затупить) рабочую часть сверла. Это происходит из-за больших оборотов, из-за которых сверло нагревается и плавиться. Этого избегают за счёт низких оборотов или смазки сверла охлаждающей смазкой.

Если специальной охлаждающей смазки для сверл нет, можно использовать машинное масло, которое снизит силу трения.

Как и чем сверлить глубокие отверстия

Сверление глубоких отверстий в металле отличается высокой сложностью. В качестве рабочего оборудования специалисты рекомендуют использовать станки, в которых сверло является неподвижным элементом, а заготовку приводят во вращение. В процессе выполнения работ необходимо использовать СОЖ. Смазка для сверления обеспечит отвод тепла и позволит осуществлять обработку с большей производительностью.

Необходимо следить за своевременным удалением побочных продуктов сверления. Они способны закупорить каналы и привести к поломке сверла. Небольшую заготовку можно просто перевернуть – стружка под действием силы тяжести выпадет из отверстия. Для массивных деталей существуют специальные приспособления с магнитными наконечниками.

Для домашних работ лучше приобрести направляющие для дрели. Это удобный опорный механизм, который неподвижно фиксирует инструмент, что позволяет сверлить отверстия с высокой точностью.

При отсутствии направляющей необходимо внимательно следить за перпендикулярностью расположения сверла. Малейшее отклонение способно сломать инструмент или повредить обрабатываемую деталь.

Приспособления для дрелей

Существует несколько приспособлений для дрелей, которые позволяют облегчить процесс и сделать большое отверстие ровным:

- Кондуктор для сверления. Такое приспособление представляет собой корпус, в котором имеется несколько втулок направляющих для сверл разного диаметра. Материал, используемый для создания втулок, имеет большую твердость, чем сверла, поэтому можно не беспокоиться о том, что инструмент при бурении начнет отклоняться в сторону и расширит дыру.

- Направляющая для дрели. Подобное изделие позволяет зафиксировать инструмент таким образом, чтобы во время сверления он не отклонился в сторону. При отсутствии такого изделия инструмент может уйти в сторону, что приведет к созданию неровной кромки. Также его можно закрепить под углом. Но при сверлении металлических изделий обычно это не требуется.

- Стойка для дрели. Подобное изделие, сделанное своими руками, может являться недорогой заменой сверлильного станка, так как позволяет более комфортно осуществлять проведение работ. Закрепленный инструмент при использовании стойки движется по штанге с помощью рычага. При этом полностью исключено смещение, так как просверливаемая заготовка надежно удерживается благодаря наличию струбцины.

Используя указанные изделия, можно значительно облегчить процесс высверливания металлических изделий.

Коронка по металлу

Большие отверстия в металле, пластике, дереве и т. п. диаметром от 19 до 102 мм. удобно делать с помощью биметаллической коронки фирмы Hilti.

Коронки очень хорошо показали себя при сверлении большого количества отверстий под фитинги в металлических коробах для кабеля (толщина металла 2 мм.).

Явный плюс в том, что коронка разборная. Если тупится или ломается центровочное сверло, цена замены ─ около 250 рублей.

Но под каждый диаметр придётся использовать отдельную коронку, цена которой (в зависимости от диаметра) от 400 до 1200 руб. Прибавьте сюда 1000 руб. на адаптер.

Читайте также: