Как сделать отверстие в алюминиевом профиле

Обновлено: 07.07.2024

Как избрать дрель

Безопасность

I класс обозначается на шильдике дрели, а если обозначения нет, корпус отчасти либо стопроцентно пластмассовый, и шнур с евровилкой – это инструмент II класса. III класс – электроинструмент на рабочее напряжение до 42 В (низковольтный) можно выяснить по обозначению класса на шильдике и по специальной вилке с плоскими накрест расположенными контактами. Для дома он подходящ, но неудобен: нужен мощнейший понижающий трансформатор.

По защите от попадания сторонних предметов и воды электроинструменты и оборудование маркируются знаками IP (Ingress Protection) с 2-мя цифрами после их: 1-ая – от сторонних предметов, 2-ая – от воды. Если защита по какой-нибудь позиции нулевая, заместо соответственной числа ставится буковка Х. Так, дрель IP32 – может употребляться вне помещения в неплохую погоду; IPХ2 – только снутри, IP34 – снаружи в туман и моросящий дождик, а IP68 можно работать во время самума в Сахаре и под водой.

Принципиально: 1-ая цифра 2 значит, что устройство защищено от проникания пальцев; например, штепсельная розетка имеет степень защиты IP22. Но это ни при каких обстоятельствах не означает, что, если патрон дрели с таковой же степенью защиты схватить рукою во время работы, то он сам по для себя остановится. Эталон IP не гарантирует защиту от дурачины.

Патрон

Обыденный трехкулачковый патрон точен и неплох при вращательном сверлении. При ударно-вращательном сверло в нем стремительно разбалтывается, а сам патрон теряет точность и может совсем выйти из строя: лопается резьбовая обойма кулачкового механизма. Для работ по жестким хрупким материалам трехкулачковый патрон подходящ при эпизодическом использовании или с алмазным рабочим органом в режиме только вращения.

В быстрозажимном патроне (его можно выяснить по рифленой пластмассовой обойме) сверло зажимается цангой. Таковой патрон лучше держит сверло при ударно-вращательном сверлении, но наименее точен и для тонких работ не много подходящ. Массивные дрели снабжаются двухгильзовым цанговым патроном – зажим и ослабление выполняются различными кольцами.

К огорчению, для слесарки и столярки SDS не годится: точность центровки сверла недостаточна. Переходник с трехкулачкового патрона на SDS смысла не имеет: он будет разбалтываться от вибрации, как и обыденное сверло. Потому дрель SDS несовместима с обыкновенной по посадке рабочего органа.

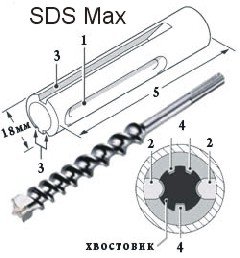

Примечание: посадка SDS бывает 3-х типов: SDS+, SDS Top и SDS Max. SDS Top применяется изредка, как промежный и в общем-то плохой вариант; SDS+ предназначен для одноручного инструмента весом до 5 кг; SDS Max – для томного двуручного.

Мощность и обороты

Покупая ударно-вращательную дрель для общих работ, не надо сберегать на мощности. Припас мощности нужен для сотворения нужного вращающего момента на малых оборотах. Наружняя черта коллекторного электродвигателя с поочередным возбуждением, используемого в дрелях, близка к безупречной, но маломощный мотор на малых оборотах перегревается от огромного тока. Также лучше приобрести, если нет в комплекте, переднюю накидную ручку.

Для четких работ по металлу идеальнее всего подходит обычная, только с вращением, дрель маленькой мощности – 120-200 Вт. К ней очень полезна будет станина, превращающая дрель в настольный сверлильный станок. А если вы раскошелитесь к тому же на поворотный стол к станине, то зубоврачебным бором можно будет фрезеровать маленькие детали.

Сеть либо аккумулятор?

Аккумуляторная дрель домашнему мастеру нужна в 2-ух случаях:

- Если работы на стороне – ваш более-менее постоянный приработок.

- Если у вас есть неэлектрифицированная дача либо гараж.

Результат раздела

Все вышеперечисленное можно свести к последующим советам:

- Постоянные строй работы, включая металлоконструкции – нужен перфоратор и ударная дрель на 350 Вт и выше.

- Повторяющиеся домашние работы – ударно-вращательная дрель от 250 Вт.

- Для четкой сверловки – дополнительно четкая дрель для вращательного сверления на 120-150 Вт; лучше – со станиной.

Сверла

Сверла для дрели более всего употребляются последующих видов:

- Спиральные – бывают из инструментальной стали, с напылением из твердого сплава, со вставкой из твердого сплава и цельные твердосплавные. Употребляются для всех видов работ по хоть каким материалам.

- Перьевыми сверлами можно сверлить дерево, МДФ и пластик. Позволяют сверлить отверстия огромного поперечника. Производятся или цельными, или в виде набора из хвостовика с пазом и нескольких вставок различного поперечника. Таковой набор дешевле комплекта цельных перьев, но наименее точен. Корончатые (коронки) используются для выемки лунок в жестких хрупких материалах – камне, бетоне и сверления широких отверстий в ДСП и ДВП. Бывают с центрирующим спиральным сверлом и без него. 2-ые дешевле, но применимы только для камня и требуют крепких рабочих способностей.

- Циркульным сверлом (центробором, балеринкой) создают сверление отверстий огромного поперечника в тонких крепких, но хрупких материалах с декоративной лицевой поверхностью, как, к примеру, кафель либо полированный декоративный камень. Поперечник сверления циркульного сверла можно плавненько поменять. Ударно-вращательное сверление циркульным сверлом неприемлимо.

- Алмазные сверла – тонкостенные трубки из специального сплава с алмазным напылением. Ими можно сверлить стекло, полированный декоративный камень, глиняную глазурную плитку. Дороги, требуют бережного воззвания и четкого соблюдения технологии сверления.

Заточка сверл

О жестких сплавах

Что и как сверлить

При любом сверлении места отверстий нужно наметить. По металлу это делается кернером, а по стеклу, керамике и камню – или особым алмазным кернером, или половинкой победитового ролика от старенького стеклореза, зажатой в самодельную обойму. Накернивать (поточнее, процарапывать с вращением) метки отверстий в хрупких жестких материалах необходимо вручную. Сейчас же перейдем конкретно к технологии сверления.

Сталь, латунь, бронза, дюраль мощные

Сверление металла обыкновенной вязкости делается на средних оборотах дрели, 400-1000 об/мин зависимо от поперечника отверстия: 400 оборотов – при наивысшем для обыкновенной дрели поперечнике сверла в 13 мм; 1000 – при поперечнике 3 мм. Для наименьших поперечников обороты снова понижаются до тех же 400 об/мин для 1 мм.

Обороты имеются в виду наибольшие, на холостом ходу. В процессе сверления регулятор сам их уменьшит соответственно подаче инструмента, т.е. соответственно тому, как очень вы на него налегаете. Подбор подачи при ручном сверлении на весу просит определенного навыка: при очень малой подаче пойдет крошка, отверстие получится с неровными стенами. И от той же крошки сверло перегреется и стремительно затупится.

При лишней подаче пойдет так именуемая сливная стружка – толстая, завивающаяся спиралью. Итог – тот же самый. Чтоб навык подачи выработался резвее, необходимо даже маленькие отверстия сверлить с 2-ух рук, с накидной ручкой. Стружка должна идти узкая и хрупкая. Для сталей 42 и 44 (обыденные конструкционные стали) допустима стружка с синим цветом побежалости.

Особенного внимания просит бронза и некие сорта дюраля: они сливной стружки вообщем не дают, а дюраль при нагреве выше 160 градусов резко теряет крепкость. За бронзой допустимо смотреть по побежалости: ее возникновение не нужно. Дюраль же нужно охлаждать водянистым машинным маслом: если закипело, необходимо давить полегче.

Выставить обороты на холостом ходу можно по щелчкам регулятора. Если дрель на 2800 об/мин, а регулятор дает 14 щелчков от края до края, то 1 щелчок – 200 об/мин. Регулировочная черта регулятора не всегда линейна, потому необходимо пристально смотреть за процессом сверления и давать позже нужную поправку: знать, на каких щелчках конкретно вот этого инструмента необходимо сверлить данный материал.

Примечание: при сверлении стали и латуни смазка не нужна, она только помешает создаваться правильной стружке.

Листовой металл

Для тех же материалов, но листовых, чтоб сверление не привело к прогибу листа, можно советовать два метода:

Но конкретный метод получить в узком листе металла обширное отверстие обыденным сверлом – поначалу просверлить отверстие поперечником, равным толщине листа, потом в один-три приема расширить его до поперечника требуемого отверстия минус двойная толщина металла, и досверлить вчистую. Каждое следующее отверстие должно быть обширнее предшествующего на двойную толщину металла. Очень допустимый поперечник – 5-6 толщин металла. Т.е., в 2 мм листе можно просверлить отверстие поперечником 13 мм, и оно будет круглым, а не схожим на треугольник с очень сглаженными углами.

Алюминий

Алюминий – металл мягенький, очень вязкий и легкоплавкий: его температура плавления всего 660 градусов. Из-за этого при сверлении может случиться его расплавление на режущей кромке, расплывание отверстия, вспучивание его краев и закусывание сверла. Потому обороты при сверлении алюминия необходимо давать раза в полтора меньше, чем для иных металлов, охлаждать сверло водянистым машинным маслом, эмульсией либо водой, а подавать инструмент понемногу, без налегания.

Сверло для алюминия должно быть острым, с фабричной заточкой или заточенное на особом станке. Сверла, перезаточенные вручную, для алюминия не годятся.

Нержавеющая сталь

Нержавейка сверлится так же, как и конструкционная сталь, но цельным твердосплавным сверлом, заточенным на металл. Такие сверла очень хрупки, потому подавать инструмент необходимо просто и без мельчайшего перекоса. Идеальнее всего сверлить маломощной четкой дрелью в станине.

Дерево, МДФ и пластик

Бизнес древесную породу сверлят заточенным под дерево спиральным сверлом либо перьевым. Плотные породы (дуб, бук, орешек) можно сверлить коронкой с центрирующим сверлом. Обороты дрели – 400-600 для спирального сверла и 200-500 для перьев и коронки.

Сверление пластмассовых окон, МДФ, пластмассовой плитки и полированного дерева создают или особым сверлом по дереву (с фасонной заточкой и центрирующим резьбовым конусом), или цельными перьевыми сверлами. В последнем случае заблаговременно сверлится центровочное отверстие в 3-5 мм; его можно сверлить обыденным сверлом. Обороты – те же, что и для деловой древесной породы; подача – легкая, без нажима.

Бетон и железобетон

Сверление бетона делается особыми сверлами по бетону со сверхтвердой напайкой либо вкладышем, ударно-вращательным методом на средних либо 2/3 от наибольших оборотах дрели. Лучший вариант – сверло SDS. Если сверлится железобетон, то попадание сверла на арматуру в большинстве случаев приводит к его порче: жесткий наконечник обкалывается. Потому перед сверлением железобетона очень лучше найти места залегания арматуры арматуроискателем; этот прибор работает по принципу металлоискателя.

Сверление отверстий в стенках для подрозетников создают коронкой по камню (для кирпичных стенок) либо бетону, с теми же мерами предосторожности в случае железобетона. Если лунка сверлится коронкой без центрирующего сверла, то ее плотно, без перекоса прикладывают к стенке, придавливают, и резко, резвым нажатием, включают дрель.

Для сквозного бурения стенок существует особый инструмент и разработка, но это предмет особенного описания.

Керамика и камень

Как сверлить плитку – это, без преувеличения, целая наука. Материал декоративный, обколы краев отверстия недопустимы. Сверлят уже уложенную плитку, так что растрескивание тоже неприемлимо. По гладкой поверхности сверло может просто соскользнуть, что снова же неприемлимо. Сверление – только вращением.

Сверление глиняной плитки делается последующим образом:

- Вручную алмазным либо твердосплавным кернером накернивается лунка поперечником огромным толщины перемычки центрирующего сверла; его поперечник – 2,5-3 мм. При сверлении отверстия огромного поперечника поперечник центрирующего сверла должен быть равен поперечнику центрирующего стержня циркульного сверла.

- Сверлом по бетону высверливается центрирующее отверстие. При сверлении отверстий под дюбели до 6 мм можно сходу сверлить вчистую.

- Чистовым сверлом по бетону отверстие высверливается совсем.

Керамогранит сверлится так же, как и глиняная плитка. Обороты дрели – наибольшие, не считая сверления циркульным сверлом; подача – легкая, малая. Лучше обеспечить непрерывное остывание рабочей зоны водой. Охлаждать плитку маслом нельзя – при нагреве оно может попортить декоративную поверхность.

Сверление керамики циркульным сверлом просит особенной осторожности и жестких рук: перекос недопустим, а сверло не сбалансировано. Даже опытным работникам сверлить цетробором необходимо с 2-ух рук, накинув на дрель переднюю ручку. Обороты – повыше, но менее 900, т.к. при огромных несбалансированное сверло разобьет отверстие и обколет его края.

Видео: как сверлить плитку

Жесткий камень и стекло

Если обрабатываемый кусочек можно уложить на стол, то со станины стекло и камень можно просверлить древнеегипетским методом: медной трубкой с кварцевым (не морским ракушечным) песком:

- Вокруг места сверления из пластилина либо шпатлевки делают валик высотой в 1-1,5 см.

- В образовавшуюся лунку насыпают маленький кварцевый песок и смачивают его до водянистой кашицы.

- В патрон дрели заправляют ровненькую тонкостенную медную трубку.

- Дрель ставят на Малые обороты.

- Сверлят серией маленьких легких клевков при самом слабеньком нажиме. Песок въедается в медь, а острия его зерен, владеющие большей прочностью, грызут материал.

Примечание: четкого поперечника не получится, но получится матовое пятнышко вокруг отверстия.

Видео: примеры сверления стекла в домашних критериях

Отверстия в трубах

Если кусочек трубы можно уложить в центра либо зажать в тиски, то лучше сверлить четкой дрелью со станины. Если же приходится сверлить на весу, то после накернивания метку необходимо развернуть до поперечника, превосходящего толщину перемычки сверла. По металлу это можно сделать твердосплавным сверлом, вращая его пальцами с легким нажимом; по ПВХ – кончиком перочинного ножика.

Потом кончик основного сверла вводят в лунку при выключенной дрели, инструмент сглаживают и примеряются, как при сверлении плитки, немного придавливают и включают дрель, плавненько наращивая обороты. Если поперечник отверстия более 1/5 поперечника трубы, то сначала сверлят центровочное отверстие 2-4 мм поперечником. В общем, при неком навыке сверление отверстий в трубах – работа не из сложных. Необходимо только соблюдать осторожность: при сверлении на весу сверло, сплеснув, может разрушить стенку либо мебель.

Квадратные отверстия

А можно ли сверлить квадратные отверстия? Да, можно, если использовать сверло в виде так именуемого треугольника Рено – простейшей фигуры, как молвят арифметики, неизменной ширины. Сверла Рено идут в комплекте с фиксирующей рамкой; она штангой и хомутом крепится к дрели. Уголки отверстия получатся скругленными, но незаметенная площадь отверстия составит всего 2%.

Но дрелью сверлить квадратные отверстия можно только в дереве, фанере и не очень крепком пластике: для такового сверления нужна большая мощность, и появляются большие боковые усилия на инструменте. Квадратные отверстия в металле сверлят на особых станках, а керамику и камень так сверлить вообщем нельзя: боковые усилия разнесут деталь в кусочки.

Результат

Кое-как проткнуть сверлом корявую дырку – дело нехитрое. Но высверлить ровненькое, круглое и аккуратное отверстие – работа для реального мастера, знающего, толкового и с опытными руками.

Для сверления квадратных отверстий применяют специальные сверла Уаттса. Они отличаются от обычных инструментов рабочими частями, имеющими особую конструкцию. В ее основе – треугольник Рело.

Изображение №1: треугольник Рело и его свойства

Эта фигура представляет собой пересечение трех равных кругов. Самое важное свойство треугольника Рело заключается в том, что если провести к такому треугольнику пару параллельных опорных прямых, то расстояние между ними будет всегда постоянным. Как видно на рисунке выше, если вращать треугольник Рело по траектории, описываемой 4-мя эллипсоидными дугами, получается квадрат с незначительными скруглениями в углах.

Наработки Рело использовал английский инженер Г. Уаттс. Именно он создал сверло для квадратных отверстий, названное в его честь — сверло Уаттса. Рабочая часть имеет вот такой профиль.

Изображение №2: сверло Уаттса и профиль его рабочей части

Результат работы

В итоге получилось вполне годное изделие. Размеры соблюдены, внешний вид удовлетворительный. Результат получился достойным.

ОТК изделие приняло

В заключении стоит отметить, что можно изготовить подобное изделие и без использования токарного станка, заместив его обычной машинкой УШМ. Результат, конечно, будет не такой качественный, да и трудозатраты будут значительно больше. Но, что делать, если другого ничего под рукой нет, а квадратное отверстие нужно здесь и сейчас.

Тематическое видео: Как сделать квадратное отверстие – способ №2

Особенности применения сверл для квадратных отверстий

Стандартные сверла Уаттса, предназначенные для сверления квадратных отверстий в металле, изготавливают из стали У8. Закалка производится до получения твердости инструментов в пределах от HRC 52 до HRC 56. В тяжелых условиях эксплуатации используют инструменты из легированной стали Х12. Твердость материала варьируется в пределах от HRC 56 до HRC 60.

Самая важная особенность применения этих сверл для квадратных отверстий на производстве и в быту заключается в необходимости использования дополнительных приспособлений для фиксации инструментов и перемещения рабочих частей по вышеописанной траектории.

Что используют на производстве

Для фиксации сверл для квадратных отверстий в металле на станках используют специальные шпиндели-переходники. Они состоят из:

- корпусов;

- зубчатых венцов;

- переходников под основные шпиндели;

- приводных шестерней;

- шестерней зацепления;

- качающихся втулок.

Изображение №3: сверление квадратного отверстия в металле на станке

Что используют в быту

При использовании дрелей сверла для квадратных отверстий закрепляют при помощи специальных рамок. Их соединяют с патронами карданными передачами. Для этого используют особые переходники, состоящие из:

- корпусов;

- плавающих хвостовиков;

- качающихся колец;

- сменных втулок;

- опорных шариков;

- крепежных винтов.

Изображение №4: принцип получения квадратных отверстий сверлами Уаттса в домашних условиях с применением обычных дрелей

Конструктивные особенности и принцип работы квадратных сверл

Для сверления квадратных отверстий применяется специальная насадка для дрели. Эта насадка называется сверлом Уаттса, которая имеет форму треугольника. Главная особенность этой насадки в том, что наконечник в виде треугольника Рёло (назван в честь основателя) имеет область пересечения трех равных кругов.

Именно за счет специальной треугольной формы наконечника фрезы получается квадратная форма проема в поверхности обрабатываемого материала. Принцип получения такой формы отверстия посредством применения треугольного сверла заключается в следующем:

На основании треугольника Рёло была изготовлена специальная насадка, посредством которой можно просверлить круглое отверстие с закругленными углами. Центральные эллипсоидные дуги треугольника — это есть ось, которая не остается на месте, как в случае с обычным круглым сверлом, а перемещается по соответствующей траектории. Главный недостаток применения таких насадок заключается в том, что получаемое отверстие в виде квадрата имеет закругленные углы. Конструкция сверла Уаттса, в основе которого лежит треугольник Рёло, представлена на фото ниже.

Высверливание проема осуществляется посредством трех боковых частей, которые имеют заточку. Когда сверло начинает двигаться, центральная часть осуществляет вращательное действие, а боковые грани повторяют качательные движения.

Насадка состоит из хвостовой и рабочей части.

Хвостовик предназначен для закрепления насадки в патроне инструмента, а рабочая часть осуществляет основную работу — высверливает квадратный проем. Рабочая часть состоит из головки (она же называется долотом) и спирали, как на обычном сверле.

Конструктивным элементом сверла также является держатель, который представляет собой оправку.

В этой оправке перемещается сверло, тем самым исключая его хаотичное движение. Оправка имеет отверстие, через которое происходит удаление стружки.

Иные способы получения квадратных отверстий в металле

Кроме обработки заготовок сверлами Уаттса для получения квадратных отверстий в металле используют следующие методы и технологии.

- Лазерная резка. Это наиболее эффективный способ получения квадратных отверстий в металле с заданными параметрами. Точность находится на максимальном уровне. Лазерная резка квадратных отверстий производится на сложных и дорогостоящих станках с ЧПУ.

- Применение обычных сверл и напильников. Метод выглядит так.

- На поверхность заготовки наносят разметку (вычерчивается квадрат).

В углах квадрата при помощи керна намечают центры вспомогательных отверстий.

Фотография №2: лазерная резка — самая эффективная технология!

Классификация сверл для квадратных проемов

Квадратные сверла отечественного производства выпускаются с соблюдением стандартов ГОСТ 886-77, ГОСТ 4010-77 и ГОСТ 10902-77. Однако большой популярностью пользуются сверла зарубежного производства, которые изготавливаются с соблюдением соответствующих стандартов. Маркировка указывается на хвостовой части фрезы, где представлена такая информация, как диаметр, материал изготовления и наименование компании.

Характеристики сверла для квадратных отверстий

Профиль сверла для выполнения квадратных отверстий соответствует треугольнику специальной формы, который назвали в честь его изобретателя Рело. Отличительная черта: съем металла выполняется боковой частью, плоскостей резания у него 3. При этом в процессе выполнения операции инструмент описывает основное и качательные движения. Выполняются они в противоположных направлениях (треугольник вращается вокруг подвижной оси). Особенность инструмента: он вычерчивает фигуру, представляющую собой пересечение одинаковых кругов. В результате его вершины вычерчивают квадрат. При этом ось вращения перемещается по определенной траектории, а не стоит на месте.

По длине и диаметру отечественные изделия должны соответствовать требованиям ГОСТ 886-77, 4010-77 и 10902-77, импортные аналоги – действующим зарубежным стандартам. На хвостовик каждого сверла, выполняющего квадратный профиль в разных по плотности материалах, наносят маркировку. Указывается диаметр сверла, материал, из которого оно изготовлено, и даже логотип или наименование компании. Ходовыми являются сверла диаметром 9, 16, 23, 28 и 33 мм и длиной соответственно 50, 60, 75, 85 и 90 мм.

Принципы действия и конструкция

Для того чтобы просверлить квадратное отверстие, обычно используют сверло Уаттса, в основу конструкции которого положена такая геометрическая фигура, как треугольник Рёло. Одна из важнейших особенностей такой фигуры, представляющей собой область пересечения трех равных кругов, состоит в следующем: если к такому треугольнику провести пару параллельных опорных прямых, то расстояние между ними будет всегда постоянным. Таким образом, если двигать центр треугольника Рёло по траектории, описываемой четырьмя эллипсоидными дугами, его вершины будут вычерчивать практически идеальный квадрат, у которого будут лишь несколько скруглены вершины.

Как сделать квадратное отверстие

Думаю каждый из вас делал корпус для своей электронной поделки. И при изготовлении корпуса часто возникает одна мерзкая проблема — проделать дырку формой отличной от окружности. Например, квадратную, под LED индикатор.

Я раньше долго мучался, высверливал по контуру, затем шлифовал эти зубчики, матерился по поводу того, что сошлифовал лишнее или запорол параллельность. В общем, на все что касается механообработки материала у меня руки из задницы. И с этим ничего не поделать. Но там где не могут руки должна работать голова. И придумалось простое и эффективное решение.

Итак. Надо профигачить в пластиковом корпусе квадратную дырку.

Для начала разметим отверстие. Делать это лучше по бумажному шаблону — надо как можно четче накернить углы. Делаем это на наружней, лицевой, стороне! Затем углы сверлятся насквозь тонким сверлышком. Тут важно взять сверло потоньше. Чем тоньше тем точнее будет наше отверстие.

По линейке от дырочки до дырочки, точно по размерам нашего отверстия (ни больше ни меньше, точно так!) делаем прорезы. Чем глубже тем лучше, но можно без фанатизма. Т.к. чем глубже режешь тем больше шанс что сорвется лезвие и мы покоцаем наружную поверхность, а это уже не то — некрасиво. Дырочки тут рулят еще тем, что в них заваливается острие скальпеля и край реза дальше дырки не идет. Разметка тут самый важный этап

. От него зависит получится ли все с первого раза идеально или придется подравнивать.

Прорезал, теперь надо раскромсать внутреннюю поверхность дырки на 4ре части, под андреевский флаг. Это уже чем угодно. Я обычно не церемонюсь — беру тупое сверло, которое уже не жалко. Втыкаю его и как фрезой на больших оборотах прогрызаю его бочиной пластик от угла до угла.

Все, получили внутри четыре кусочка. Теперь надо подцепить их от центра и выломать внутрь

Прорез который мы сделали даст нам слабую точку по которой пластик лопнет и выломается. А отверстия с краев не дадут трещине уйти дальше чем надо.

Видите какой четкий и ровный излом получается?

Раз два три четыре — получили точное прямоугольное отверстие которое не надо ни ровнять, ни шлифовать. Ну может чуть чуть, если с разметкой накосячил — как я сейчас :(.

На проковыривание этой дырки у меня ушло не более 10 минут. Это с уборкой мусора и отвлеканием на фотографирование и поиск то скальпеля, то сверлышка.

Вы можете написать сейчас и зарегистрироваться позже. Если у вас есть аккаунт, авторизуйтесь, чтобы опубликовать от имени своего аккаунта.

Примечание: Ваш пост будет проверен модератором, прежде чем станет видимым.

Последние посетители 0 пользователей онлайн

читая этот поток бессознательного возникает полная уверенность, что никакого не было. либо вы в нем не участвовали иначе знали бы , шта принцип работы ЮАРТа в качестве ван_варе одинаков для любых контроллеров хоть для ПЫКов хоть для АВР, хоть для СТМ , и описан в апнопе 214 от максимки APP214 "Using a UART to Implement a 1-Wire Bus Master" если кратко все сводится к

а как проверить? я только подпаивал туда немного чем они хуже свенов? играют бодро. смех - смехом, но, соизвольте лучше приложить усилие к помощи, нежели к дурачеству.

Ты на асме будешь мучатся? Да ещё зверя взяли PIC18F25K80. Лет с 8 назад делал что-то типа контроль доступа . Связка МК память релюхи, светодиоды и часики. и 485 с сервером. Начни с простого, последовательно. Инициализируй ВСЕ порты ( 1варе, уарт, светодиоды, релюхи. и незадействованые в хай зет вгони). init_gpio_ports(); init_что_то_там(); Init_interrupt(); Потом init_1ware(); init_uart(); // для отладки самое то //Выдай на терминал, что у тя все стартануло serial_out("-start-\r\n"); Если дойдет до этого этапа, помогу дальше..

Может кто нибудь занимался по серьёзнее чем я этими усилителями, интересно было услышать выводы о двух этих сборках усилителей. Я то просто покупаю их и собираю, корпусов от старых усилков у меня осталось много ещё с давних времён. Вставляю их в какой нибудь корпус и всё оставляю себе. Пару штук ещё покупал на TDA 7294 то же на Али, но по качеству звучания MX-50 SE мне понравился больше. Раньше в 90-х годах в клубах и у нас в том числе, была заводская акустика, так называемые (Комбики) со встроенным усилителем. Не помню как название у них было, но в них использовались динамики в НЧ тракте 2 штуки 30 гдн-4, такие же как от S-90. Звучание было хорошим на тот момент времени. Вот эта схема от MX-50 SE почти такая же как и в тех колонках. Из за этого я их и начал собирать.

Стесняюсь спросить: а вы в курсе что баланс регулируется совсем в другом месте, нежели на плате предусилителя? Не? Так я вам подскажу - на плате регулировки тембров. В общем так: если с выхода предусилителя амплитуда нормальная, а баланс в колонках нарушен, то оставьте в покое тот регулятор громкости. Измерять нужно, а не слушать. Или не доходит? Что нет компа с генератором частоты?

Любое конструирование, будь то в своем доме или на производстве, подразумевает работу с металлом. Нередко во время эксплуатации этого материала может возникать вопрос о том, как происходит сверление отверстий большого диаметра в металле.

Данный процесс заслуживает внимания, так как от выбора подходящего инструмента и технологии напрямую зависят трудоемкость процесса выполнения работы и качество ее результата.

6 способов сделать отверстие в металле

Заготовки из металла могут отличаться по толщине и прочности, а значит, их характеристики нужно учитывать при выборе инструментов для обработки. Кроме того, важно представлять, какого диаметра нужно сделать отверстие, насколько качественно и аккуратно должна быть выполнена работа, ведь от этого зависят используемые в процессе материалы и технологии. Сверление отверстий большого диаметра в металле осуществляется при помощи таких методов:

1. Обработка лобзиком.

Электрический лобзик позволяет вырезать идеальный ровный круг. Для этого необходимо делать работу поэтапно:

- Определите толщину металла, чтобы подобрать для электрического лобзика подходящее пильное полотно.

- Разметьте контур круга нужного диаметра на рабочей плоскости.

- Просверлите отверстие дрелью со сверлом диаметром 8–10 мм.

- В сделанное на предыдущем шаге отверстие установите пильное полотно лобзика и продолжите работу по намеченной линии.

В результате вы получите ровное отверстие с идеальными краями, не затратив много времени и сил. Обдумывая, как сделать отверстие в металле большого диаметра, помните, что лобзик подходит только для работы с заготовок малой или средней толщины, в пределах 2-3 мм.

Рекомендуем статьи по металлообработке

2. С помощью болгарки.

Данный инструмент также справляется только с не очень толстым металлом. Работа осуществляется следующим образом:

- Нанесите четкую разметку, упрощающую вырезание круга.

- По всей длине окружности прорежьте диском болгарки короткие отрезки – в дальнейшем их нужно будет соединить.

- В результате такой обработки фигура будет ближе по форме к многограннику, чем к кругу. Поэтому заготовку нужно будет зачищать, пока не получатся достаточно ровные и гладкие края. В этом случае болгарка также станет хорошим помощником. Если получившееся отверстие имеет большой диаметр, его можно обточить крупным диском. Однако в процессе придания кругу более ровной формы болгаркой нужно быть внимательным: диск должен оставаться внутри отверстия, находясь при этом в одной плоскости с заготовкой.

3. Обработка толстого металла.

Контуры запланированной фигуры размечаются на поверхности будущего изделия при помощи линейки, циркуля и маркера. Линейка позволяет установить ширину разъема циркуля, чтобы сделать отверстие нужного диаметра. Далее находят центр круга, и от этой точки циркулем намечают контуры.

Специалисты рекомендуют наносить разметку маркером, чтобы во время работы не искать плохо заметную линию.

4. Сверление газовым резаком.

Данный метод подходит, если нужно сделать отверстие большого диаметра в металле средней толщины. Для этого нужно:

- наметить контур круга;

- зажечь горелку;

- отрегулировать факел горения;

- аккуратно и без спешки проводить факелом по разметке на заготовке.

Описанная технология позволяет вырезать отверстия в металлических заготовках толщиной 4-5 мм.

5. Посредством сварочного аппарата.

Такой способ может использоваться, если вы задумались, как рассверлить отверстие в металле большого диаметра в домашних условиях, но у вас нет газового резака.

Начните с регулировки устройства – вам потребуется максимальный уровень тока. Далее подставьте горящую дугу к контуру и удерживайте до появления отверстия. Продолжайте работу по этому принципу, постепенно передвигая аппарат вдоль линии разметки.

Здесь основная задача состоит в грамотной регулировке мощности инструмента. Для обработки металла толщиной в 4 мм понадобится мощность примерно 150 ампер. Для более толстой заготовки потребуется агрегат с более высокими показателями.

Работа потребует меньше времени, если выбрать тонкие электроды. Но нужно быть готовым к тому, что они быстро сгорят, и придется устанавливать новые. Эта особенность приводит к необходимости частого разогрева металла, ведь он остывает, пока вы меняете электрод.

6. При помощи дрели.

Сверление отверстий большого диаметра в металле дрелью отличается большей сложностью, чем обработка более мягких материалов, например, бетона. Также тут есть свои тонкости.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Чтобы упростить себе задачу, следуйте этой инструкции:

- Подготовьте дрель, сверло, охлаждающую жидкость – лучше машинное масло, но подойдет даже простая вода. Возьмите кернер, молоток, защитные очки.

- Если вы планируете сверлить металл на горизонтальной поверхности, подложите под него деревянный брусок и хорошо зафиксируйте. Если работа будет вестись в вертикальном положении, то результат непосредственно зависит от жесткой фиксации, ведь вам предстоит сверлить строго перпендикулярно.

- Нанесите разметку, обозначьте центр отверстия при помощи кернера и молотка.

- Налейте охлаждающую жидкость в небольшую емкость.

- Наденьте очки, чтобы защитить лицо во время работы.

- Начните сверлить, сильно не надавливая на дрель, при этом лучше использовать небольшие обороты. В случае с мощным инструментом стоит прибегнуть к способу кратковременных включений – так вы избежите максимальных оборотов.

- Постоянно охлаждайте сверло.

- Если сверление ведется не строго перпендикулярно, а под углом, то дрель вполне может заклинить. В подобной ситуации поставьте переключатель в реверсивное положение, чтобы не навредить себе и не испортить сверло.

- При выполнении всех рекомендаций можно даже маломощной дрелью сделать отверстие диаметром до 10–12 мм в металле толщиной в пределах 5 мм.

Этапы сверления отверстий большого диаметра в металле

Данная работа сложнее, чем глубокое бурение. Для сверления отверстий большого диаметра в металле используют коронку при работе с заготовками небольшой толщины.

Либо выбирают обычное сверло, но тогда действуют в несколько этапов:

- Коронка для металла мало отличается от используемых для обработки бетона или гипсокартона. Разница состоит лишь в ее материале и принципе заточки зубьев. По центру инструмента расположено направляющее сверло, благодаря которому получается ровное и четкое отверстие. Сверление ведут на малых оборотах с принудительным охлаждением. Диаметр отверстия может быть любым и зависит лишь от крутящего момента конкретной дрели.

- Сверление в несколько этапов применяется при большой толщине металла и предполагает использование ряда сверл с диаметром, отличающимся на 25 %. В первую очередь берут самое тонкое, после чего переходят все к большим размерам. В процессе работы важно следить за неизменностью положения центра вращения патрона дрели, поэтому лучше прибегнуть к помощи направляющей.

- Обработка конусными сверлами наиболее удобна в случае с тонкими стальными пластинами. Стоит пояснить, что речь идет о наборе последовательно расположенных сверл разного диаметра на общей оси. Здесь используется метод, аналогичный описанному выше: сверло утапливают в отверстие до получения необходимого диаметра.

Также в процессе сверления отверстий большого диаметра в металле нужно учитывать общие принципы обработки такого материала:

- Центр отверстия пробивают кернером, в получившуюся ямку устанавливается кончик сверла. Однако если используется кондуктор либо направляющие, данный этап можно пропустить.

- Получить отверстие определенного диаметра можно, выбрав сверло на 0,1–0,3 мм меньше нужного размера. Диаметр немного увеличится из-за неизбежной небольшой вибрации в патроне.

- Чтобы снизить трение и охладить инструмент, используйте смазку – это может быть вода либо машинное масло.

- Когда сверло начало затупляться, остановите работу, заточите кромки. В противном случае вы рискуете испортить инструмент и само изделие.

- Если работа ведется с полыми заготовками, такими как трубы, коробки, рекомендуется поместить внутрь деревянную распорку.

- Сверление глухих отверстий осуществляется при помощи упорной линейки с разметкой. Если у дрели не предусмотрен упор, на сверле делают кольцо-индикатор из светлого скотча.

Приспособления и технология корончатого сверления

Сверление отверстий большого диаметра в металле не представляет особой сложности при условии, что инструмент выбран правильно. Допустим, нужно осуществить подобную процедуру для установки швеллера или металлического уголка. Конечно, можно воспользоваться электродрелью, но если отверстие должно быть, например, 15 см диаметром, такая работа потребует немалых усилий. Поэтому для получения больших отверстий в металле обычно применяют технологию корончатого сверления и соответствующие устройства.

1. Тонкости обработки.

Корончатая или ступенчатая конусная насадка должна иметь меньший диаметр, чем необходимое отверстие.

Также важно помнить об особенностях выбранного инструмента. Допустим, конусные сверла оставляют после себя ровные кромки, поэтому можно избежать дополнительной обработки заготовки.

2. Приспособления для дрелей.

Для облегчения работы и получения более ровного отверстия применяют:

- Кондуктор для сверления. Это корпус с несколькими втулками внутри, играющими роль направляющих для сверл разного диаметра. Втулки изготавливаются из материала повышенной твердости, а значит, инструмент не начнет отклоняться в сторону под действием сверла и не расширит отверстие.

- Направляющая для дрели. Данное приспособление позволяет зафиксировать инструмент, не допуская его отклонение в процессе сверления отверстий большого диаметра в металле. В противном случае сверло может уйти в сторону, из-за чего кромка окажется неровной. Направляющую можно закрепить под углом, но такой подход редко востребован во время обработки изделий из металла.

- Стойка для дрели. Если сделать это устройство своими руками, оно вполне сможет заменить дорогостоящий сверлильный станок, значительно упрощая проведение работ. Закрепленный на стойке инструмент движется по штанге посредством рычага. В таком случае невозможно его смещение, поскольку обрабатываемое изделие хорошо удерживается струбциной.

Все перечисленные устройства являются ответом на вопрос о том, как просверлить отверстие большого диаметра в металле своими руками, и позволяют упростить подобные операции.

3. Нюансы работы с глубокими отверстиями.

Сверление глубоких отверстий большого диаметра в металле на токарном станке является наиболее грамотным подходом. Обработка должна сопровождаться охлаждением инструмента и принудительным отведением образующейся стружки. Если говорить точнее, то устройство время от времени извлекают из заготовки, чтобы убрать стружку.

Когда не используются специализированные приспособления, лучше избегать утапливания насадки более чем на 2/3 длины. При этом инструмент обязательно охлаждают водой. Еще одна тонкость касается работы в несколько подходов – в таком случае важно следить за сохранением выбранного угла работы.

4. Создание больших отверстий.

Работа с большим диаметром сложнее, чем глубокое сверление. В этом случае применяют коронку либо конусное сверло. Первая больше всего напоминает коронки для бетона и гипсокартона. Правда, режущая кромка у нее состоит из другого материала.

Кроме того, возможно поэтапное сверление стандартными инструментами. Начинают работы с насадкой малого диаметра, постепенно переходя к сверлам больших размеров.

Лучше всего на практике себя показали конусные сверла, поскольку они за один подход делают отверстия большого размера. Принцип действия в этом случае прост: инструмент постепенно утапливается в материал, расширяя отверстие.

5. Простое сверление.

Чтобы облегчить себе задачу, рекомендуется прибегнуть к насадке небольшого сечения и использованному зачистному кругу для болгарки. Последний должен быть меньшего диаметра, чем необходимое отверстие.

Начинают с того, что размечают на заготовке окружность будущего отверстия. Также наносят вторую окружность – чтобы ее построить, из первого диаметра вычитают диаметр используемого сверла. В противоположных точках окружности намечаются по одному отверстию. От них отступают 3 мм и обозначают места для сверления.

По аналогичной схеме осуществляют сверление отверстия большого диаметра в металле по всей нанесенной на заготовку окружности. Если в дальнейшем потребуется, некоторые участки нужно будет обработать зубилом. В итоге у круга будут зазубренные края, требующие обточки. В процессе работы следите за тем, чтобы не допустить незапланированного увеличения окружности.

6. Конусное сверло.

Такие сверла состоят из инструментальной стали, их хвостовики бывают шестигранными или цилиндрическими. На конце сверлильной головки предусмотрена заточенная вершина – она упрощает предварительное сверление материала.

Немаловажно, что режущая кромка снимает все образующиеся в процессе работы заусенцы, благодаря чему край не требует финишной зачистки.

Подобные инструменты имеют такие плюсы:

- позволяют выполнять пропилы диаметром до 30 мм;

- избавляют от необходимости обработки неровных кромок;

- обеспечивают возможность растачивать отверстия разного диаметра без смены насадки.

Ступенчатые сверла могут делать пропилы различного диаметра в листовой стали не толще 4 мм. От обычного конусного сверла данный инструмент отличается тем, что просверленный диаметр является фиксированным.

Среди минусов данного инструмента стоит упомянуть:

- необходимость работать при малых оборотах и высоком крутящем моменте;

- чувствительность к незначительным перекосам.

Даже имея указанные недостатки, насадка является отличным ответом на вопрос о том, как просверлить отверстие большого диаметра в металле, и ускоряет обработку металлических пластин.

7. Коронка по металлу.

Корончатые сверла относятся к тем типам специализированного оборудования для создания отверстий большого диаметра, который вполне может использоваться в домашних условиях.

С их помощью получаются круглые и отцентрированные края, а работы проводятся при помощи обычной дрели без использования специальных инструментов.

В конструкцию корончатого сверла по металлу входят такие элементы:

- коронка;

- центровочная насадка;

- хвостовик изделия;

- винты для закрепления.

За счет данного устройства удается повысить скорость работ в 10 раз. Не менее важно, что коронка позволяет точно сверлить в пределах 1,2–15 см, отказавшись от центровки в процессе работы.

Данные сверла более износостойкие, чем спиральные.

Прежде чем пытаться просверлить отверстие в металле большого диаметра, необходимо установить центровочное сверло в центр окружности. Уже после этой несложной процедуры переходят к сверлению. Далее осуществляется втягивание сверла, и отверстие формируется за счет коронки.

8. Пресс для отверстий.

Пробивка специальным прессом также входит в число достаточно часто используемых методов создания отверстий большого диаметра.

Принцип работы таков:

- Изделие укладывают на стол пресса и захватывают зажимами.

- Заготовка перемещается под пробивной инструмент, после чего дополнительно фиксируется прижимным кольцом.

- Металл пробивают при помощи пуансона.

Револьвер может содержать в себе несколько насадок отличающихся диаметров, за счет чего создаются пробоины разного диаметра с минимальными временными затратами. Правда, стоит оговориться, что подобное оборудование не используется при обработке металла дома.

Это все основные особенности сверления отверстий большого диаметра в металле. Какой бы способ вы ни выбрали, помните о правилах техники безопасности при работе с инструментом.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Качества, которые делают алюминий легким, создают проблемы, когда вы создаете резьбовое отверстие в материале. Сверло и метчики, используемые на алюминии, засорятся, поскольку они удаляют материал из области. Каждый инструмент не сможет разрезать алюминий после засорения. Хранение инструментов без алюминия обеспечивает резьбовое отверстие, способное удерживать крепеж.

Шаг 1

Обратитесь к таблице меток, чтобы определить размер сверла, необходимый для резьбового отверстия.

Шаг 2

Закрепите сверло в двигателе сверла. Покройте конец сверла и поверхность алюминия смазочно-охлаждающей жидкостью.

Шаг 3

Поместите острие сверла с покрытием на алюминий. Прокачайте курок электродвигателя сверла, чтобы сверлить в металл. При сверлении нанесите дополнительную смазочно-охлаждающую жидкость на алюминий.

Шаг 4

Закрепите метчик в рукоятке гаечного ключа для тройника. Нанесите смазочно-охлаждающую жидкость на резьбу метчика. Налейте смазочно-охлаждающую жидкость в просверленное отверстие.

Шаг 5

Поверните ручку метчика по часовой стрелке, чтобы вставить метчик в отверстие. Если у вас возникли проблемы с превращением крана в алюминий, поменяйте направление крана.

Шаг 6

Снимите метчик с резьбового алюминиевого отверстия. Запустите проволочную щетку вокруг резьбы крана.

Читайте также: