Как сделать обмуровку котла

Обновлено: 28.06.2024

Применяется на котлах с низкой степенью экранирования топки, характеризуется небольшой массой и максимальной простотой монтажных работ, однако затрудняет процесс ремонта, а также достижения плотности, что является существенным недостатком данного типа обмуровки.

Все этапы обмуровки от выбора материалов для футеровки до наружной облицовки должны выполняться в строгом соответствии с технологией данного вида работ. Профессиональное исполнение – залог долговечного и безопасного функционирования оборудования.

Обмуровочные материалы

Обмуровочные материалы

При выполнении обмуровки парогенераторов и водогрейных котлов применяются различные общестроительные, огнеупорные и теплоизоляционные обмуровочные материалы. Для правильного конструирования, изготовления и эксплуатации обмуровки необходимо знать свойства применяемых материалов. Свойства материалов обычно разделяют на две группы: основные и специальные. Под основными свойствами понимают такие, которые имеют значение для всех случаев применения материала. Специальные свойства материала — это свойства, которые необходимо знать в том или ином частном случае при решении конкретных задач в условиях работы оборудования.

К основным свойствам относятся: физические (плотность, пористость), физико-химические (стойкость к различным средам), механические (прочность при сжатии или изгибе, упругость, пластичность, хрупкость).

К специальным свойствам относятся: тепловые (удельная теплоемкость, теплопроводность, морозостойкость, огнеупорность, шлакоустойчивость и т. д.), особые механические (истираемость, износ, усталость) и свойства, характеризующие воздействие воды и продуктов сгорания (водопоглощение, гигроскопичность, газопроницаемость). Для обмуровочных материалов, применяемых в котлостроении, наибольшее значение имеют следующие свойства: плотность, пористость, прочность, упругость, пластичность, хрупкость, жесткость, эластичность, теплостойкость, удельная теплоемкость, теплопроводность, температуроустойчивость, огнеупорность, термостойкость, шлакоустойчивость, газопроницаемость.

Под теплоемкостью материала понимают его способность выдерживать резкие колебания температуры без существенного изменения структуры. Теплостойкость выражается числом теплосмен, т. е. последовательных быстрых нагревов и охлаждений, которые материал выдерживает без остаточных деформаций. Изделия из рыхлых пористых материалов обладают высокой теплостойкостью, так как возникающие напряжения компенсируются упругостью материала.

Температуроустойчивостью называют способность материала сохранять свои свойства без существенных изменений при нагреве до определенной температуры. Эта температура характеризует область возможного применения материала.

Огнеупорностью называют способность материала сохранять свои механические и физические свойства при длительном воздействии температур выше 1580 °С. По огнеупорности различают: изделия огнеупорные (от 1580 до 1770 °С); высокоогнеупорные (от 1770 до 2000 °С); высшей огнеупорности (выше 2000 °С).

Термостойкостью называют способность огнеупорного материала противостоять растрескиванию при возникновении температурных напряжений. Растрескивание наблюдается при резком изменении температуры и неравномерном нагреве отдельных участков, одностороннем нагреве или охлаждении обмуровки, различных коэффициентах расширения изделия (например, огнеупорного кирпича и шлаковых отложений). При изменении температуры в обмуровке дополнительно к напряжению среза возникают сжимающие и растягивающие напряжения. Если эти напряжения превысят пределы прочности материала на разрыв или срез, произойдет растрескивание материала.

Шлакоустойчивостью принято называть способность материала противостоять разрушающему химическому воздействию шлаков. Шлакоустойчивость характеризуют потерей массы материала при воздействии на него шлака в определенных условиях. Шлакоустойчивостью определяется долговечность обмуровки.

Газопроницаемостью называют свойство материала пропускать сквозь себя продукты сгорания пли воздух. Газопроницаемость характеризуют коэффициентом газопроницаемости, под которым понимают количество газа (кг), проходящего в 1 ч сквозь слой материала толщиной 1 м при разности давлений 10 Па. При выполнении обмуровки паровых и водогрейных котлов применяются разнообразные строительные обмуровочные материалы: песок, строительная известь, глиняный кирпич, цемент, каустический магнезит и др.

Песок используется в качестве мелкого заполнителя строительных бетонов, растворов и некоторых обмазок. Песок представляет собой смесь зерен, образующихся в результате выветривания горных пород. Песок в основном состоит из кремнезема, слюды, полевого шпата, глинистых примесей и т. д. При приготовлении строительных бетонов применяется песок с размерами зерен до 5 мм, при приготовлении растворов — до 2,5 мм, обмазок и мастик — до 1 мм. Содержание глинистых примесей в песке не должно превышать 5 %. Строительная известь применяется в виде негашеной молотой и гашеной извести при приготовлении растворов. Для приготовления растворов применяется также портландцемент и глиноземистый цемент. Прочность портландцемента характеризуется марками 300, 400, 500, 600. Цифры указывают временное сопротивление сжатию (кгс/см2) при испытании образца через 28 сут после его изготовления.

Глиноземистый цемент марок 400, 500, 600 применяется для приготовления жароупорных и теплоизоляционных бетонов. Каустический магнезит применяется для приготовления уплотнительных обмазок и штукатурок. Жидкое натриевое стекло бывает содовое и содово-сульфатное и выпускается в виде готового раствора плотностью 1,43-1,5 кг/мГ Оно применяется для приготовления огнеупорных растворов, бетонов, обмазок, теплоизоляционных мастик и т. д.

Глиняный кирпич получается путем формовки глиняной массы, последующей сушки и обжига. По стандарту кирпич выпускается размером 250X125X65 мм. Различают пять марок кирпича: 75, 100, 125, 150, 200. Цифры указывают предел прочности при сжатии (кгс/см2). По внешнему виду (состояние углов, ребер и кромок) глиняный кирпич разделяется на первый и второй сорт. Признаками сортности кирпича являются: допуски на размеры, искривления по постели и ложку, целость ребер, правильность углов, наличие сквозных трещин. Кроме того, проверяется наличие в партии кирпича- недожога, пережога и половняка.

Кирпич-недожог имеет алый цвет, сильно впитывает воду, теряя при этом прочность. При ударе издает глухой звук, по весу легче нормального кирпича. Кирпич-пережог имеет темно-сизый цвет, весьма прочен, часто имеет искривления, плохо тешется и плохо связывается с раствором. При ударе издает высокий звонкий звук. Глиняный кирпич применяется для наружной облицовки парогенераторов малой мощности, для кладки газоходов и дымовых труб.

Огнеупорные обмуровочные материалы используются главным образом для изготовления искусственных изделий: фасонного или нормального огнеупорного кирпича. Из различных огнеупорных материалов наибольшее применение в котельных установках имеют: шамотные, хромитовые, хромомагнезитовые, карборундовые. Шамотные огнеупорные обмуровочные материалы состоят из кремнезема, содержание которого изменяется от 90 до 0 %, и окиси алюминия, содержание которой изменяется от 10 до 100 %. В зависимости от содержания компонентов шамотные огнеупорные обмуровочные материалы разделяются на следующие виды: полукислые кварцево-каолиновые, шамотно-глинистые, шамотно-каолиновые и высокоглиноземистые.

Шамотные огнеупорные материалы используются для изготовления формованных изделий и в виде порошков для изготовления растворов. Основными составляющими шамотных изделий являются огнеупорная глина и каолин. Материал, состоящий из сырой и огнеупорной глины, обожженной при высокой температуре, называют шамотом, а изделия из него — шамотными.

В зависимости от огнеупорности все шамотные изделия подразделяются следующим образом:

Шамотные изделия марки ШУС применяются в агрегатах с умеренными тепловыми условиями эксплуатации. Для обмуровки парогенераторов в основном применяются изделия марок ШБ и ШВ. Шамотный кирпич выпускается двух размеров: большой нормальный 250X123X65 и малый нормальный 250Х X 113×65 мм. Кроме того, применяется шамотный клиновой кирпич размерами 250x 123X65/55 и 250x113x65/55 мм.

В соответствии с ГОСТ 4873-71 для обмуровки топок при сжигании газа и торфа применяются огнеупорные шамотные полукислые изделия. Они состоят из смеси каолина и кварца или глины и кварца при содержании кремнезема не менее 65 %. Основным свойством этих изделий является высокая механическая прочность и постоянство объема при высоких температурах. Размягчение изделий, находящихся под нагрузкой, наступает при температурах 1300-1400 °С.

При обмуровке газоходов котлов могут применяться легковесные шамотные изделия, имеющие предельную температуру 1150-1250 °С. Легковесные шамотные изделия выпускаются в виде прямого, клинового и фасонного кирпича. Они маркируются АЛ-1,3 с предельной температурой применения 1350-1400 °С, БЛ-0,8 и БЛ-0,4 с предельной температурой применения 1150-1250 °С.

Высокоглиноземистые огнеупорные материалы (иногда их называют муллитовыми) изготовляются из минералов, содержащих большое количество А1203 (корунд, бокситы), и минералов силимаиитовой группы (андалузит, кианит, искусственные электрокоруны и технический глинозем). Огнеупорность высокоглнпоземистых изделий составляет 1750-1850 °С. Высокоглиноземистые материалы применяются в виде защитных обмазок и редко и виде формованных изделий вследствие высокой стоимости.

При выполнении обмуровочных работ пользуются различными растворными смесями. Растворная смесь состоит из вяжущего вещества, мелких заполнителей и воды. В зависимости от назначения различают следующие растворы: для кирпичной или каменной кладки; специальные; для заполнения швов при укладке кирпича или камня; для штукатурок и обмазок.

При выполнении элементов обмуровки в зоне высоких температур применяются хромомагнезитовые высокоогпеупорные изделия. Они изготовляются из хромита и спекшегося магнезита и имеют температуру начала деформации под нагрузкой не менее 1450 °С. Положительным свойством хромомагнезитовых изделий является устойчивость к воздействию шлаков. Они применяются в виде кирпича обычной и клинообразной формы.

В последнее время многие элементы обмуровки выполняются из жароупорных бетонов. В состав бетона входят заполнители, тонкомолотые добавки и вяжущие вещества. В качестве заполнителей применяется шамотная щебенка или хромитовый железняк. Хромитовый железняк представляет собой руду с содержанием оксида хрома не ниже 38 %. Кроме шамотной щебенки может применяться тонкомолотый шамот.

Для защиты отдельных элементов котлоагрегатов (барабанов, коллекторов экранов, выступающих в топочную камеру, опорных рам трубчатых воздухоподогревателей и др.) от воздействия высоких температур продуктов сгорания применяются огнеупорные массы, наносимые на эти элементы. Огнеупорные массы, наносимые механизированным способом, называются торкретными, а вручную — набивными. Для целей торкретирования обычно применяют бетонные смеси, приготовленные па связке из портландцемента с добавлением огнеупорной глины и жидкого стекла. Для шамотных набивных масс используется шамотный щебень, шамотный порошок и огнеупорная глина, которые затворяются на жидком стекле. Свойства жароупорных бетонов, набивных и торкретных масс приведены в табл. 9-2 и 9-3.

Для закрытия ошипованных труб экранов (зажигательный пояс в топочной камере) и набивки пода топок с жидким удалением шлака применяется пластичная хромитовая масса. Она состоит из молотой хромитовой руды, огнеупорной глины и жидкого стекла.

Для уменьшения газопроницаемости обмуровочной конструкции применяются различные обмазки и штукатурки. Составы обмазок различны. Так, например, обмазка приготовляется нз распушенного асбеста и каустического магнезита или из огнеупорной глины, шамотного порошка, распушенного асбеста, портландцемента и жидкого стекла. Общая толщина слоя обмазки обычно составляет 5-7 мм. Штукатурки пз песочно-известково-цементных растворов наносятся только на наружную поверхность облицовочного слоя кладки из красного или днатомитового кирпича. Общий слой штукатурки обычно не более 20 мм.

DКВР.ру

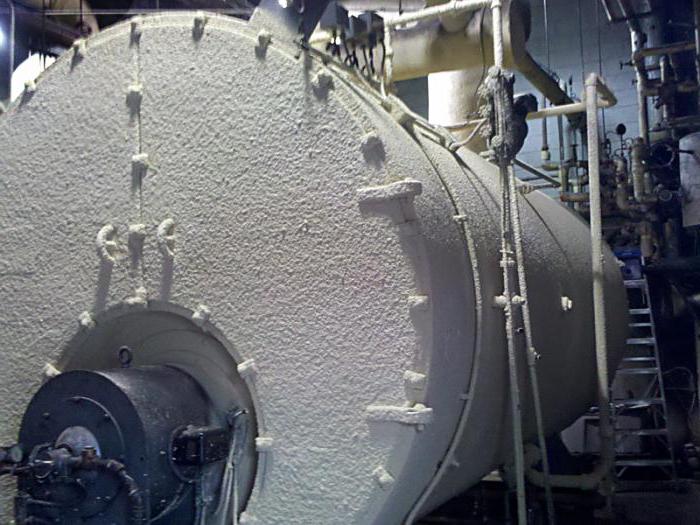

Обмуровочные и теплоизоляционные материалы котла и котельного оборудования требуют отдельного внимания, так как в некоторых котлоагрегатах данные материалы не входят в стоимость котлоагрегата и сопутствующего оборудования, на первых эта позиция имеет отдельную строку финансирования, на вторых это входит в монтажные материалы. Значит стоит задержаться на этом вопросе более подробно. Начнем. Котлы любой группы имееют два вида обмуровки — легкую и тяжелую. Первая включает в себя весь спектр котлов и работает практически везде и всюду, но никто не отменял фронтальную и тыловую часть котла, а также под и таркрет, и конечно никто не исключит из внимания соприкосновения фундамента с металической частью легкой обмуровки котла. Некоторые производители, особенно иностранной котельной промышленности отрицают данный факт, но физика и химия говорит совсем про другое. Вот пример отличия котлоагрегата в легкой обмуровке и собственно самого блока котла:

Котел ДЕ-16-14ГМО в легкой обмуровке и блок котла ДЕ — 16-14ГМ

Котлы данной серии включают в себя фронтовую и тыловую стенки выполненую из монолитных плит. В котлоагрегатах следующей серии данные элементы выполняются кладкой тяжелых элементов обмуровки.

Для комплектации больших отопительных систем мощностью от 1 мВт и более применяется особый вид котлов. Зачастую они не имеют экранирующих покрытий, так как окончательная конструкция разрабатывается индивидуально по техническим параметрам котельной. В таких случаях выполняется обмуровка котлов. Технология и выбор материала зависит от требуемой функциональности защитной оболочки.

Виды защиты для котлов открытого типа

Назначение защитного покрытия — предотвращение ожогов у обслуживающего персонала и снижение тепловых потерь системы теплоснабжения. Правильно сделанная обмуровка котла ДКВР-10-13 обеспечит снижение коэффициента теплопередачи от труб с паром и снизит текущие затраты на энергоноситель. Важно подобрать технологию формирования защитного пояса и материалы для ее реализации. Ведь обмуровка котла это создание эффективного защитного слоя вокруг всей конструкции.

Классификация по видам конструкции:

Конкретная схема обмуровки котла ДКВР-10-13 зависит от выбранной технологии и применяемых материалов. Последнее определит эксплуатационные качества оборудования и степень эффективности его работы.

Материалы для обмуровки

Формирование защитного слоя — это сложный технологический процесс. Компании, предоставляющие эту услугу, делают составы самостоятельно, в зависимости от типа котла и технических условий. Так, обмуровка котлов НИИСТРУ-5 может кардинально отличаться от работ по защите отопительного оборудования другого типа. Перечень материалов для выполнения этого задания однотипен, разница – в составе и наносимых слоях.

Для примера можно рассмотреть, как делается обмуровка котла ДЕ 16 13, расход материалов и этапы работы.

- Приготовление набивных масс. Основа – хромитовые, карбундовые или корундовые компоненты. В качестве связующего вещества применяют жидкое стекло или шликер огнеупорной глины. Объем зависит от толщины слоя (до 50 мм) и площади набивки.

- Уплотнительные обмазки. Предварительно на поверхность набивных масс устанавливают монтажную сетку из огнеупорного металла. Используется шамотный порошок, распушенный асбест лили каустический магнезит. Нанесение возможно только до отвердевания массы. В совокупности объем обмуровки котла ДКВР 10 13 может достигать больших значений. В среднем масса 1 м? площади равна 1,2 т.

- Установка теплоизоляционных плит. Для этого применяют базальтовое волокно, так как оно может выдерживать температуру до +1200°С.

Помимо этого, обработке может подвергаться не вся конструкция. В некоторых случаях целесообразно защитить отдельные элементы. Чаще всего выполняется обмуровка дверцы котла S645 745 массой Plistix, чтобы предотвратить несчастные случаи и уменьшить тепловые потери. При этом нужно учитывать распределение температуры на поверхности оборудования. При остывании не должно возникать зон с резким перепадом нагрева.

Ремонт обмуровки котла также имеет свои особенности. При демонтаже обвязки стараются сохранить элементы для повторного использования. Если в процессе эксплуатации сформировались неровности в трубах или промежуточных экранах – их нужно выровнять слоем теплоизолятора. Для повышения эксплуатационных свойств применяются алюминиевые краски для окраски обмуровки котла. Они наносятся поверх последнего слоя.

Особенности котлов серии ДКВР

Отопительное оборудование марки ДКВР применяется для организации теплоснабжения, заготовки горячей воды и в системах вентиляции. Котлы этой марки предназначены для формирования насыщенного пара. Их конструкция отличается от стандартной – они имеют два рабочих барабана и систему вертикальных труб.

Преимущества использования котлов серии ДКВР:

- Показатель КПД до 91%. Это достигается надежной работой гидравлической и аэродинамической схемами.

- Сборная конструкция. Ее можно собрать в ограниченном пространстве теплового пункта, не демонтируя стены.

- Перевод котла на различные типы энергоносителя — газ, мазут, твердое топливо.

- Вариативность настройки мощности – от 40% до 150%. В последнем случае повышается срок износа комплектующих.

- Наличие системы автоматизации работы.

Также возможно использовать стандартные материалы обмуровки котла. Их выбор зависит от расчетного режима работы.

Схемы агрегатов ДКВР

Все преимущества котла вытекают из особенностей его конструкции. Наличие системы труб и двух баков способствует циркуляции теплоносителя и максимального распределения тепла от топочной камеры. Однако подобная сложность сказывается на трудоемкости обслуживания оборудования.

Обзор элементов схемы котла ДКВР:

- Два барабана – верхний длинный и нижний короткий. Они расположены вдоль оси оборудования. В верхнем располагаются сепарационные устройства для генерирования пара. Нижний необходим для создания циркуляции воды.

- Конвективный пучок труб. Они соединяют емкости барабанов между собой.

- Система экранных труб. С их помощью создается циркуляционная система. Они подключаются только к верхнему барабану, обратную подачу обеспечивают коллекторы.

Для защиты нижнего бака от прямого воздействия пламени предусмотрены экраны. Они необходимы при использовании в качестве топлива мазута или газа.

Система автоматики

Для контроля и автоматизации работы в котлах серии ДКВР предусмотрена простая и надежная система. Она представляет собой блок, подключенный к импульсному регулятору Р25. Датчики передают значение температуры и давления в различных участках оборудования. Управляющий элемент на основе этих данных изменяет интенсивность горения топлива.

Система автоматики условно разделена на следующие группы:

- Топливно-воздушная. Контролирует механизм подачи топлива.

- Контроль степени нагрузки котла.

- Объем воды, который располагается в верхнем баке.

Сигнал об изменении режима работы передается на исполнительный механизм. Дополнительно учитывается изменение давления воздуха в окружающей среде. Для этого установлен специальный датчик.

Обмуровка котла ДКВР

Порядок выполнения этой процедуры может изменяться в зависимости от исходных параметров – установка новых защитных экранов или восстановление уже имеющихся. Основной технический регламент на обмуровку котла представляет собой изготовление сплошного защитного контура тяжелого типа.

Работы выполняются по следующей схеме:

- Возведение стен. Их толщина должна быть не менее 2-х кирпичей, а для задней стенки – 1,5 кирпича.

- Используется только шамотный кирпич.

- Связующие материалы должны выдержать максимальную температуру воздействия без изменения начальной формы.

- Установка базальтовой ваты не обязательна, но рекомендована.

По такой же схеме выполняется обмуровка котла ДЕ 16 13. Расход материалов рассчитывается в каждом индивидуальном случае.

Обмуровка стационарных котлов по конструкции подразделяется на четыре основных вида:

1. Натрубная обмуровка, прикрепляемая непосредственно к поверхностям нагрева котла и выполняемая из жароупорных бетонов (первый слой), теплоизоляционных бетонов или перлитоцементных плит (второй слой) и газонепроницаемой обмазки (третий уплотнительный слой).

2. Щитовая обмуровка, прикрепляемая к каркасу котла или каркасу блоков поверхности нагрева и выполняемая в виде щитов или панелей, также состоящих из трех слоев – огнезащитного, теплоизоляционного и уплотнительного. В ряде случаев рационально заменять уплотнительную обмазку обшивкой из стального листа.

3. Облегченная обмуровка, прикрепляемая к каркасу котла из штучных огнеупорно-теплоизоляционных изделий. Эта конструкция обмуровки может иметь обшивку из стального листа.

4. Натрубная обмуровка в газоплотных котлах, прикрепляемая к газоплотным поверхностям нагрева котла и выполняемая из теплоизоляционных перлитоцементных или известково-кремнеземистых плит (первый теплоизоляционный слой) и газонепроницаемой обмазки (второй уплотнительный слой).

В обмуровках применяют жаростойкий на бетон связующем из глиноземистого цемента или портландцемента. Для теплоизоляционного бетона рименяют диатомовую крошку, асбест V–VI сорта распушенный и связующее – портландцемент. В некоторых случаях в теплоизоляционном бетоне применяют крошку из вспученного перлита вместо диатомовой. Газонепроницаемая (уплотнительная) обмазка состоит, в зависимости от состава, из асбеста V сорта распушенного, шамотного порошка, огнеупорной глины и связующего – каустического магнезита, жидкого стекла или портландцемента (см. раздел 10).

Для огнеупорной кладки применяют нормальный и легковесный огнеупорный кирпич, а для теплоизоляционной кладки – кирпич плотностью не более 600 кг/м 3 . Для устройства теплоизоляционного слоя применяют перлитоцементные или известково-кремнеземистые плиты или маты минераловатные прошивные марки 150 (см. раздел 10).

В газоплотных котлах для теплоизоляционного слоя, прикрепляемого к панелям, применяют известково-кремнеземистые плиты.

В табл. 9.14. приведена характеристика конструкций обмуровок.

Не допускается смешивание цементов разных видов и марок, а также цементов, выпускаемых разными заводами.

Натрубная газоплотных котлов

Некоторая часть конструктивных узлов обмуровки в процессе эксплуатации котла разрушается и требует восстановления. Ремонт обмуровки заключается в полной разборке разрушенного участка, подготовке участка и укладке новой обмуровки.

Содержание

Арматура, стальная сетка, детали крепления обмуровки перед установкой очищают от грязи, пленочной коррозии, налипшего раствора и т. п. Пересечение проволоки арматуры сваривают электросваркой или перевязывают вязальной проволокой диаметром 1,6–2 мм. Перевязка арматуры медной или алюминиевой проволокой не допускается.

Детали крепления обмуровки и арматуру диаметром более 8 мм, находящиеся в жароупорном и теплоизоляционном бетонах, покрывают слоем битума толщиной до 2 мм. Сетку для армирования жароупорного бетона натрубной обмуровки и сетку для армирования уплотнительной обмазки натягивают без слабины и провисания и крепят крючками с шагом не более 1 × 1 м.

Деревянную опалубку изготавливают из хвойных пород дерева (кроме лиственницы), из пиломатериала толщиной 20–30 мм. Поверхность, соприкасающуюся с укладываемым бетоном, остругивают. Вторично используемая опалубка должна быть очищена от грязи и застывшего бетона.

Для заделки щелей в опалубке с целью предотвращения вытекания цементного молока разрешается применять пластичную глину или плотную бумагу. При укладке бетона в конструкции обмуровки, расположенные вертикально или под углом более 40° к горизонтальной плоскости, применяют двойную опалубку. В этом случае наружную стенку опалубки передвигают по мере укладки бетона. При возможности в качестве внутренней стенки опалубки нужно использовать не разобранный слой обмуровки.

Опалубку для выполнения отверстий диаметром до 200 мм изготавливают из круглого лесоматериала, для больших диаметров делают опалубку из узких досок или из фанеры. Для предотвращения сцепления бетона с опалубкой внутреннюю ее поверхность покрывают смазкой, состоящей из 12 частей минерального масла, 1 части цемента и 0,5 части воды. Можно применять отработанное минеральное масло. Применять для смазки опалубки известковые растворы нельзя.

Для укладки на экранные поверхности котлов применяют набивные массы: хромитовые, хромитомагнезитовые, карборундовые и корундовые.

В карборундовых массах в качестве связующего применяют жидкое стекло, шликер огнеупорной глины, триполифосфат натрия и алюмофосфатное связующее на основе ортофосфорной кислоты.

Наилучшие эксплуатационные свойства имеет карборундовая масса на фосфатном связующем.

Составы и свойства набивных масс приведены в табл. 9.15.

Таблица 9.15. Составы и свойства набивных масс.

от 1 до 0,09 мм – 30%, меньше 0,09 мм – 30%; связка сверх 100%: жидкое стекло плотностью 1,4 – 1,5 г/см3 – 10%, кремнефтористый натрий – 1%, огнеупорная глина – 6%

Составы и свойства жаростойких бетонов приведены в разделе 10.

Перед приготовлением набивных масс необходимо:

- - жидкое стекло разбавить водой и довести до заданной плотности;

- - огнеупорную глину высушить, размолоть и просеять через сито с отверстиями не более 1 мм;

- - растворить огнеупорную глину в воде;

- - плотность глиняной суспензии должна составлять 1,13–1,15 г/см 3 .

Разрешается приготовление карборунда мелкого зернового состава путем размола более крупных зерен в шаровых мельницах со стальными мелющими телами.

Массы приготавливают в лопастных смесителях. Сухие компоненты засыпают в смеситель и перемешивают 3 мин, затем без остановки смесителя загружают жидкие компоненты в любой последовательности. После загрузки в смеситель всех компонентов массу перемешивают 10 мин.

Приготовленные набивные массы, особенно хромитовая и карборундовая, употребляются в дело в течение 1,5 ч с момента приготовления. Для предохранения от высыхания и твердения массы следует хранить в закрытых емкостях. Повторное применение схватившейся массы не допускается.

Перед укладкой набивных масс ошипованные и гладкие экранные трубы, камеры и другие стальные поверхности должны быть пропескоструены. На зажигательных поясах массу набрасывают на ошипованные трубы сразу достаточно большой площадью и набивают таким образом, чтобы слой уплотненной массы над шипами составлял 3–5 мм. Необходимо учитывать, что набивка массы в несколько слоев с некоторыми промежутками времени вызывает ее расслоение.

Массу уплотняют пневмомолотками через стальную плиту размером 200×200 мм, толщиной 12–15 мм. Массу набивают плотно, без пустот между трубами и шипами. Степень уплотнения проверяют нажатием большого пальца руки с усилием 10–15 кг. При этом на поверхности массы не должен остаться заметный след.

При укладке массы на под котлов с жидким шлакоудалением, амбразуры горелок и т. п. рекомендуется массы укладывать слоями толщиной не более 100 мм. Массу уплотняют пневмолопатками или вручную деревянными трамбовками. При необходимости укладки второго слоя поверхность ранее уложенного слоя нарезают квадратами 80×80 мм на глубину 7–8 мм. Укладку масс, особенно при большой толщине слоя, желательно выполнять без перерыва. Целесообразно высушивать массу сразу же после укладки, пропуская через экраны горячую воду с температурой 60 °С.

Уплотнительные обмазки приготавливают в смесителе принудительного действия. В смеситель засыпают сухие компоненты и затем при работающем смесителе заливают в любой последовательности жидкие компоненты. Компоненты обмазки перемешивают 8–10 мин до получения однородной массы. Уплотнительные обмазки готовят в количестве, которое может быть уложено в дело в течение 1 ч после приготовления. Затвердевшие обмазки применять не разрешается.

Перед нанесением обмазки сетку очищают от грязи и проверяют надежность ее закрепления. Обмазку набрасывают на сетку небольшими порциями, хорошо уплотняют деревянными трамбовками и заглаживают мастерком или полутеркой. При необходимости густота раствора может быть уменьшена прибавлением раствора хлористого магния с тщательным перемешиванием. Применение воды для уменьшения густоты раствора не разрешается. Нельзя увлажнять уплотнительные обмазки в процессе твердения.

В табл. 9.16. приводятся составы обмазок и мастик.

Асбест распушенный V–VI сорта

Раствор хлористого магния плотностью 1,2 г/см 3

Шамотный порошок, зерно до 2 мм

Асбест распушенный V–VI сорта

Жидкое стекло плотностью 1,4–1,5 г/см 3

Асбест распушенный V–VI сорта

Жидкое стекло плотностью 1,38–1,40 г/см 3

Предельная температура применения 800 °С

Портландцемент марки 400

Перлитовый песок, размер зерна до 1,5 мм

Жидкое стекло плотностью 1,40 г/см 3

Диатомит молотый, зерно до 1,5 мм

Глина огнеупорная молотая

Дополнительные сведения о составах защитных и уплотнительных обмазок приведены в разделе 10.5.2.

Классификация огнеупорных растворов по консистенции для кладки из шамотного кирпича приведена в табл. 9.17. Более подробно составы огнеупорных растворов, твердеющих при нагревании, и составы воздушно-твердеющих шамотных растворов, как и способы их приготовления, приведены в разделе 10.5.2.

Таблица 9.17. Классификация огнеупорных растворов (консистенция растворов)

| Раствор | Тонкость помола мертеля | Пределы осадки конуса, см | Толщина шва, мм, не более |

| Жидкий Полугустой Густой | Тонкий Крупный Крупный | 6–9 5–6 3–5 | 1–2 3 5 |

Разборку разрушенного или разбираемого с целью ремонта участка кладки обмуровки следует выполнять с учетом максимального сохранения изделий для вторичного использования при условии лабораторных испытаний (шамотные изделия). Для уменьшения пыления участки разбираемой кладки увлажняют. Все оголенные элементы крепления кладки очищают от остатков раствора и соответствующим образом ремонтируют.

Неровности и искривления (в переделах допусков) металлоконструкций, обшивки пода и экранных труб, на которые опирается кладка, следует выравнивать теплоизоляционным слоем с тем, чтобы обеспечить ровную поверхность под кладку из огнеупорного кирпича.

Кладку амбразур горелок производят с обязательной предварительной подгонкой фасонного или клинового кирпича. Толщина шва не более 1 мм. Технологические отверстия (лазы, лючки и др.) должны выполняться огнеупорным кирпичом на всю толщину обмуровки. Кладку в местах прохода труб через обмуровку и в местах подвижных опор и креплений экранных труб следует выполнять особо тщательно, не допуская защемления указанных узлов в обмуровке. Манжеты в местах прохода труб через обмуровку перед укладкой бетона должны быть надежно закреплены на трубах. Длина манжет должна быть на 40 мм больше толщины слоя бетона. При кладке мест сопряжения обмуровки вертикальной стены с потолком должен быть выполнен температурный зазор 20 мм.

Укладку теплоизоляционных известково-кремнеземистых или перлитоцементных плит производят насухо с зазором между плитами не более 3 мм с перекрытием швов на ширину не менее 50 мм. В теплоизоляционном слое не должно быть пустот. Разрешается заделывать пустоты кусками теплоизоляционных плит.

Зазор между наружной поверхностью теплоизоляционного слоя и металлической обшивкой котла должен соответствовать проектным данным. Зазор проверяют при восстановлении металлической обшивки контрольной рейкой.

При выполнении теплоизоляционного слоя из матов минераловатных с обкладкой металлической сеткой необходимо сшивать края сеток матов мягкой углеродистой проволокой. Пустоты в местах стыков матов заделывают минеральной ватой. Поверхность изоляционного слоя должна быть ровной.

Допускаемые отклонения от проектных размеров при выполнении обмуровки не должны превышать данных, приведенных в табл. 9.18.

от проектных размеров , мм

Расстояние между осями крайних труб змеевиков пароперегревателей, экономайзеров и обмуровкой

Ширина температурного шва

Впадины, выпучины, выступающие кирпичи на поверхности обмуровки на длине 1 м

Котлы, используемые в крупных отопительных системах, как правило, выпускаются без экранизирующего покрытия. Это вызвано тем, что они изготавливаются в соответствии с параметрами котельной. Обмуровка котла выполняет функции защитного покрытия и производится из материалов, обеспечивающих необходимые характеристики.

Разновидности

Главным предназначением защитного слоя является уменьшение уровня теплопотерь и риска ожогов у работников, также снижаются расходы на энергоноситель. Особое значение уделяется материалам, используемым при создании обмуровки, и технологии формирования. Существует несколько основных схем, каждая из которых подбирается индивидуально и обладает высоким уровнем эффективности:

- Натрубная обмуровка котла состоит из легкого бетона, отличающегося теплоизоляционными характеристиками. При помощи хромитовой массы и специальных плит изготавливается внешний слой.

- Накаркасная схема имеет в своем составе три слоя: минеральную вату, диатомобетон и шамотобетон.

- Тяжелая имеет ограниченную область применения и подходит только для котельных с максимальным уровнем температур в пределах 800 градусов. В качестве внешнего слоя выступает красный кирпич, внутренний представляет собой кладку огнеупорного кирпича.

Особенности

Обмуровка водогрейных котлов является трудоемким процессом, требующим соблюдения технологии и грамотного подбора материала. Набивные составы производятся на корундовой, карбундовой либо хромитовой основе. Жидкое стекло зачастую выступает в качестве связующей основы. Количество изготавливаемой массы зависит от поверхности, требующей обработки, и необходимой толщины.

Состав, нанесенный на поверхность, покрывается специальной сеткой, изготовленной из огнеупорного материала. Уплотнительная обмазка выполняется магнезитом, асбестом или шамотным порошком. Стоит отметить, что обмазка может выполняться в случае, если масса еще не застыла.

Что нужно знать

Базальтовое волокно, обладающее высокой стойкостью к воздействию температур, используется для формирования теплоизоляционных плит.

В некоторых случаях становится более рациональной частичная обмуровка котла. Снижение потерь тепловой энергии и обеспечение безопасности обслуживающего персонала возможно за счет обработки дверей конструкции. При этом необходимо обратить внимание на распределение температуры при остывании.

Ремонт обмуровки котлов начинается с демонтажа обвязки, при этом желательно сохранить основу конструкции для дальнейшего использования. При наличии неровных участков на экранах и трубах можно нанести слой теплоизолятора. Срок эксплуатации конструкции можно увеличить за счет алюминиевых красящих составов, используемых в качестве финишного покрытия.

Котлы “ДКВР”

Системы данной серии предназначены для обеспечения заготовки нагретой воды и теплоснабжения. Они позволяют получить насыщенный пар и часто применяются в вентиляционных системах. Конструкция имеет отличительные особенности в виде вертикально размещенных труб и двух барабанов. Котлы этой марки обладают множеством положительных сторон:

- широкий диапазон мощности;

- использование любого вида энергоносителя, включая мазут и газ;

- автоматизированная работа системы;

- сборка конструкции может производиться в помещении котельной, при этом не требуется демонтаж стен;

- обмуровка котлов “ДКВР” производится из любых материалов, подходящих для предполагаемого режима работы;

- надежность аэродинамической и гидравлической системы обеспечивает высокий уровень КПД.

Обмуровка котлов: технология

Обязательным этапом перед обмуровкой является гидравлическая проверка котлов. Далее выполняется футеровка поверхности котла и внешняя облицовка. Используемые материалы для футеровки должны иметь огнеупорные свойства, также необходимо тщательно просеять шамотный порошок, песок и глину перед применением. Цемент, огнеупорная и красная глина не должны иметь в своем составе посторонних вкраплений, комочков и мелкого мусора.

Перед началом работ необходимо подготовить огнеупорную смесь, инструменты и кирпичи одинакового размера. Каждый ряд кладки необходимо проверять строительным уровнем, чтобы предотвратить образование впадин и выпуклостей. Удостовериться в качестве укладки углов можно при помощи стального угольника. Как становится ясно, обмуровка паровых котлов, является достаточно сложным процессом, требующим соблюдения всех норм и правил, поэтому за работу можно браться только при наличии знаний и соответствующего опыта. В большинстве случаев лучше обратиться к специалистам, так как даже незначительный недочет может привести в дальнейшем к серьезным последствиям.

Особенности

На изоляционном слое должны отсутствовать трещины и сколы. Перед укладкой огнеупорного шамотного кирпича производится его сортировка, материал должен быть единого размера без повреждений. Применение битого или треснувшего кирпича категорически запрещено, так как это заметно снижает прочность конструкции. Неровные края также уменьшают герметичность швов.

Раствор

Не меньшее значение имеет смесь, используемая для кладки. Она должна обладать равномерной структурой без вкраплений. Для укладки шамотного кирпича подходит раствор на основе глины и шамотного порошка. Степень жирности глины определяет количество порошка. Стоит отметить, что в состав нельзя добавлять соль и речной песок, несмотря на то, что подобные ингредиенты часто встречаются в растворах для кладки печей.

Толщина смеси во время сложной обмуровки должна быть в пределах 2 мм, при обычной кладке допускается увеличение до 3 мм. Полученный результат напрямую зависит от соблюдения пропорций ингредиентов и тщательного перемешивания. Консистенция должна иметь среднюю густоту. Замешивается раствор только на чистой воде, это гарантирует отсутствие извести и других примесей. Рекомендуется готовить состав в отдельной, предварительно очищенной таре.

Обмуровка водогрейного котла: описание

Перед началом работ все используемые элементы должны быть очищены от капель раствора, коррозии и загрязнений. Точки соединения арматуры связываются проволокой с диаметром около 2 мм либо свариваются при помощи электросварки. Нежелательно использование алюминиевой и медной проволоки.

Битум наносится равномерным слоем на арматуру и фиксирующие элементы, необходимые для укрепления бетона.

Для изготовления опалубки применяется древесина хвойных пород, за исключением лиственницы. Тщательно обрабатываются и остругиваются стороны, прилегающие к бетонному раствору. Возможно использование бумаги или глины с высокой пластичностью для уплотнения щелей в опалубке. Двойная опалубка подходит для обмуровки вертикальной поверхности либо находящейся под углом не менее 40 градусов. Деревянную поверхность рекомендуется покрыть смазочным составом для того, чтобы избежать ее сцепления с бетоном. В качестве смазки можно использовать раствор, состоящий из воды и минерального масла.

Печи и котлы в промышленности и сегодня остаются незаменимыми объектами, поэтому часто появляется необходимость в ремонте и модернизации подобных конструкций. Кроме того, должна производиться обмуровка котла и при необходимости замена элементов, вышедших из строя.

Читайте также:

- Как сделать нумерацию с 5 страницы

- Как сделать приглашение на лечение в украине

- Как сделать по математике 2 класс страница 83 номер 3

- Как сделать информационную карту по истории

- Как сделать пассик для прялки