Как сделать накатку в nx

Обновлено: 07.07.2024

Все мы сталкиваемся с проблемой получения четко выверенной траектории движения инструмента.

Немного истории: появление перспективного винтового шаблона резания в NX3 открыло новые возможности при выборе высокоскоростной фрезерной стратегии обработки как детали, так и ее элементов, и продолжает развиваться дальше. В NX8 уже добавилась новая стратегия hole_milling — это возможность расфрезеровки отверстий и фрезерования бобышек (на выбор) с шагом по спирали или винту. Практически это имитация цикла станка с выводом не параметров цикла, а Gкодов.

В этой статье мы покажем практическую возможность расширенного применения винтового шаблона резания при 3Dфрезеровании как с коррекцией на износ, так и с коррекцией на радиус инструмента, причем с регулировкой начальной точки врезания и отвода.

Сначала укажем основные области применения этого метода:

- Расфрезеровка отверстий, замкнутых карманов разной формы, но имеющих вертикальные стенки и перпендикулярное стенкам дно.

- Фрезерование цилиндрических бобышек и бобышек произвольной формы, имеющих вертикальные стенки и перпендикулярное стенкам дно.

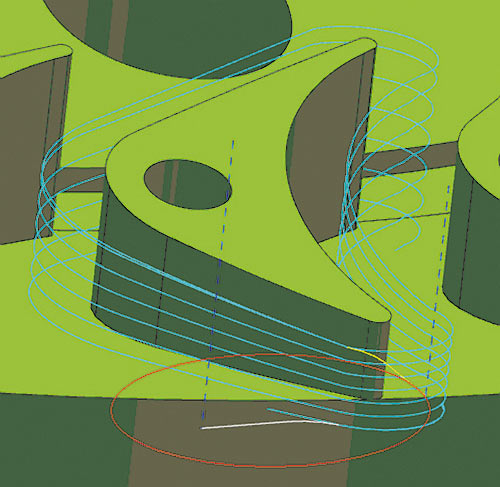

В нашем примере в качестве бобышки произвольной формы мы рассмотрим чистовую обработку лопатки диска турбины (рис. 1).

Проведенный анализ геометрии лопатки показывает, что она соответствует перечисленным требованиям, то есть вертикальные стенки профиля ортогональны плоскости дна межлопаточного пространства. Измеренное кратчайшее расстояние между соседними лопатками позволяет нам задать фрезу со следующими технологическими параметрами: диаметр D = 3,8 мм; нижний радиус R1 = 0,3 мм.

На модели радиус по нижнему контуру лопаток исключен (рис. 1), так как он будет формироваться исходя из параметра инструмента R1.

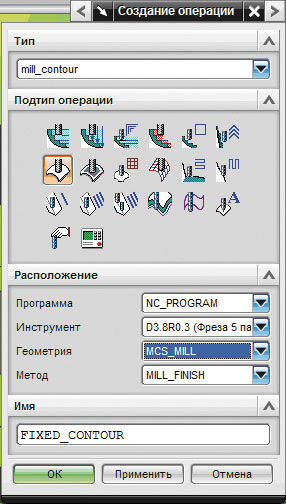

Далее, после установки машинной системы координат на базовые поверхности заготовки, а это нижний торец (плоскость XMYM) и центральная ось вращения детали ZM, создаем операцию чистового фрезерования профиля лопатки, где тип операции — mill_contour, а подтип операции — FIXED_CONTOUR (рис. 2).

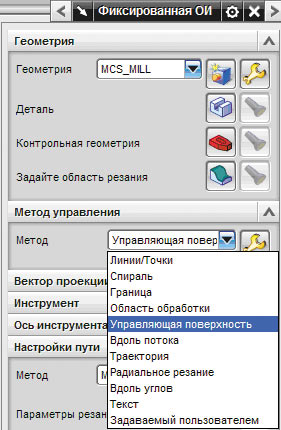

После попадания в диалог созданной нами операции теоретически мы должны задать геометрию детали и геометрию области резания, но в описываемом методе мы этого делать не будем, то есть геометрия не задана! В методе управления переключаемся с метода Граница на метод Управляющая поверхность (рис. 3).

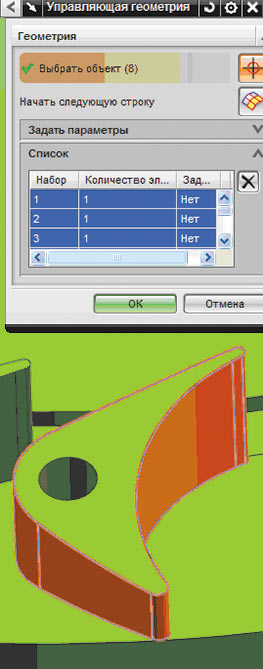

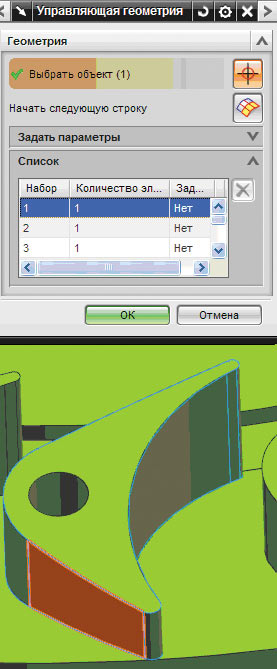

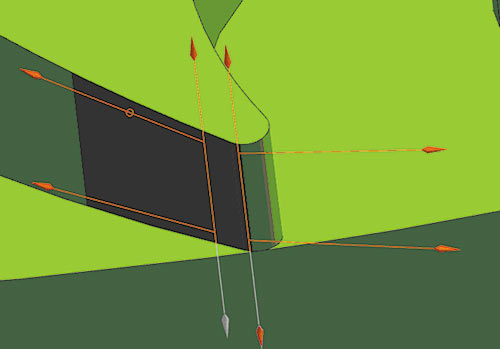

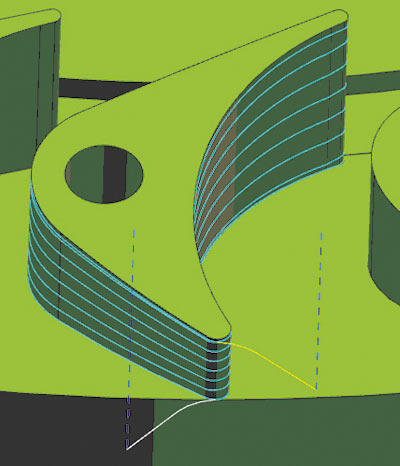

В диалоге метода управления последовательно задаем управляющие поверхности так, чтобы они создали замкнутый профиль (рис. 4а), а это боковые грани профиля лопатки. Причем, какую грань вы выберете и добавите в список первой, с той грани и будет производиться начало врезания и конечный отвод (рис. 4б).

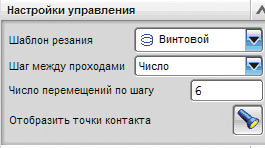

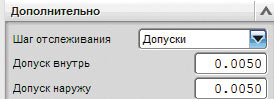

В настройках управления выбираем шаблон резания — винтовой, а шаг между проходами задаем числом (рис. 6а), причем, если зададим число 0, то количество проходов будет 1; в нашем примере заданное число перемещений по шагу — 6, по факту после генерации траектории получим семь перемещений вокруг лопатки. Шаг отслеживания устанавливаем в допуски ± 0,005 мм (рис. 6б). Величина допуска определяется исходя из точности получаемых размеров и параметров шероховатости обрабатываемых поверхностей.

a

b

![]()

![]()

Что касается позиции инструмента, мы рассмотрим оба случая:

- Позиция инструмента — Касательно (рис. 7а), то есть расчет траектории движения режущего инструмента проводится относительно его боковой поверхности.

- Позиция инструмента — На поверхности (рис. 7б), то есть расчет траектории движения режущего инструмента проводится относительно его центральной осевой линии.

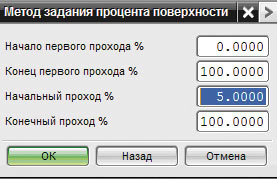

Для того чтобы первый рез шел не по воздуху, в обоих случаях в меню задания процента поверхности установим % Начального прохода не в ноль (рис. 8), то есть винт начнет раскручиваться чуть ниже верхней грани обрабатываемой поверхности.

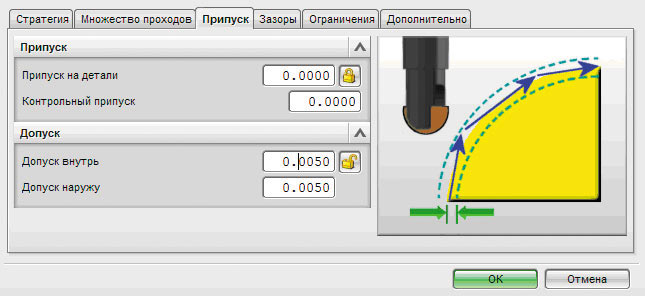

Подтвердив заданные параметры и выйдя из диалога Метода управления, в Параметрах резания -> Припуск задаем допуски на аппроксимацию траектории движения инструмента (рис. 9). Как правило, они должны повторять те же значения, что и при задании шага отслеживания. В нашем случае — это ± 0,005 мм; если нужно получить более точную раскадровку траектории, то установите ± 0,001 мм.

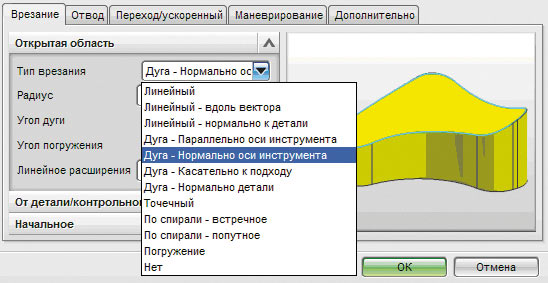

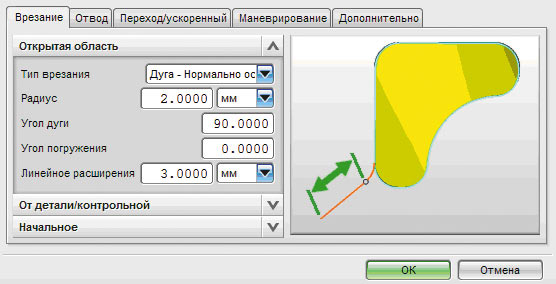

Во Вспомогательных перемещениях -> Врезание с целью обеспечения плавности подхода к обрабатываемой геометрии и включения команды коррекции в плоскости перпендикулярной оси шпинделя установим Тип врезания как Дуга — Нормально оси инструмента (рис. 10) и зададим следующие параметры: радиус дуги подхода — 2 мм (он должен быть больше или равен радиусу режущего инструмента); угол дуги — 90°; линейное расширение — 3 мм (это та величина, на которой и произойдет событие включения коррекции в управляющей программе) — рис. 11.

В параметрах отвода установим Тип отвода -> Как врезание.

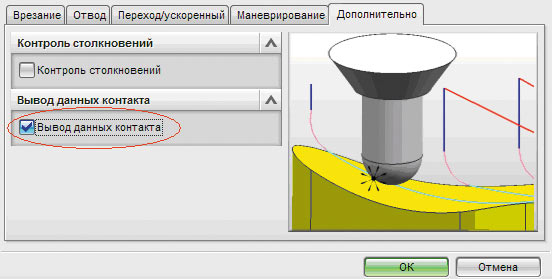

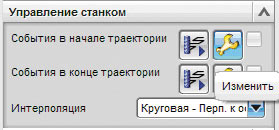

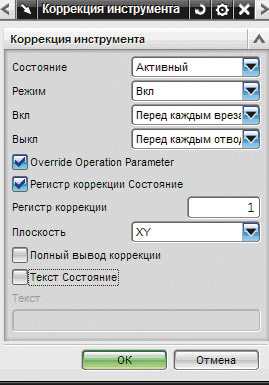

Как мы уже упоминали, стандартно включить команду коррекции не представляется возможным в связи с тем, что в данном случае нам требуется не 3D, а 2Dкоррекция! Поэтому воспользуемся дополнительными постпроцессорными командами. В меню Управления станком -> События в начале траектории -> Изменить переходим в диалог События, задаваемые пользователем (рис. 13), где в списке Доступных событий выбираем событие Cutter Compensation (рис. 14), то есть постпроцессорную команду принудительного включения и выключения коррекции — G41, G42, G40 в системе ISO и RL, RR, R0 на языке Heidenhain соответственно.

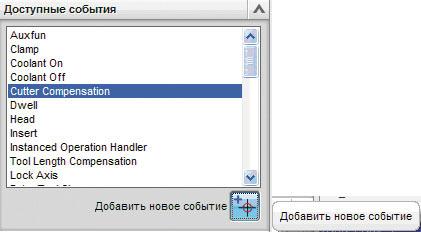

В диалоге Коррекции инструмента добавляем необходимые данные по выводу команды коррекции в нашей будущей управляющей программе (рис. 15).

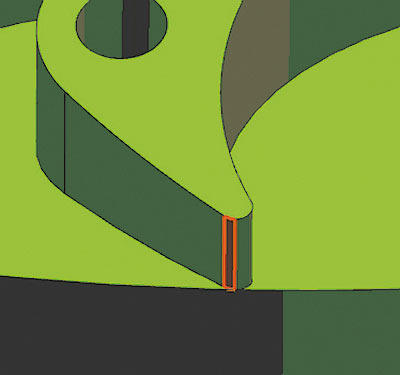

Подтвердив все наши предыдущие действия, генерируем траекторию. В первом случае, когда позиция инструмента указана — Касательно, траектория инструмента будет сгенерирована с коррекцией на износ инструмента и будет зарезать по оси Z наше межлопаточное пространство или пол на величину радиуса при вершине инструмента R1=0,3 мм (рис. 16).

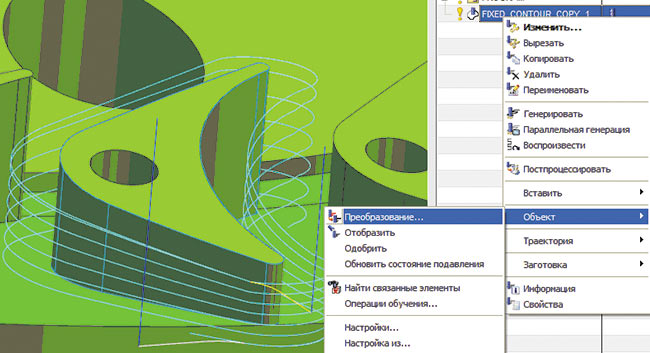

Чтобы избежать фактического зареза непосредственно на станке, нам нужно провести небольшое преобразование полученной траектории, то есть переместить ее по оси +Z на величину 0,3 мм. Правой клавишей мыши указываем на объект, а это наша траектория, переходим в выпадающее меню Объект -> Преобразование (рис. 17).

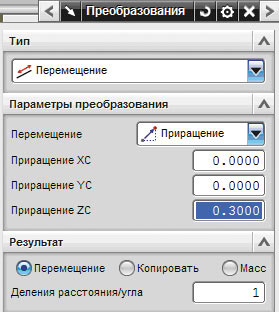

В диалоге Преобразование просто указываем, что нам нужно переместить траекторию в положительном направлении оси ZC в приращениях относительно расположения рабочей системы координат на величину 0,3 мм, отмечая при этом, что хотим переместить именно объекттраекторию (рис. 18).

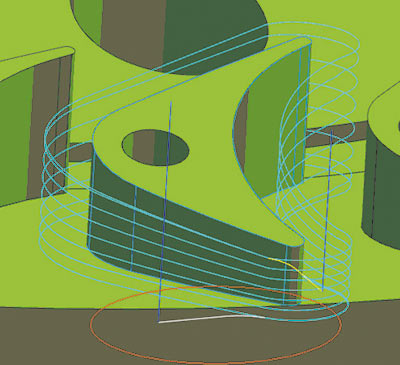

Результат наших предыдущих преобразований — отсутствие зарезов (рис. 19).

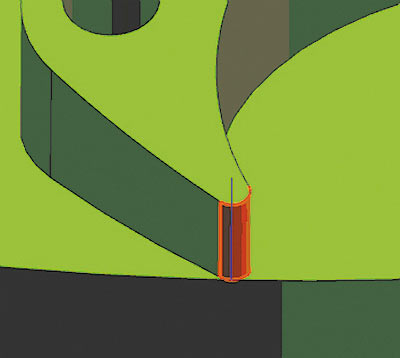

Во втором случае, когда позиция инструмента указана — На поверхности, траектория инструмента будет сгенерирована с коррекцией на радиус инструмента, то есть в нашем проекте (рис. 20) происходит зарезание по всему периметру обработки, а фактически на станке с ЧПУ при считывании кадра команды коррекции произойдет то, что мы видим на рис. 19. Пока с этим недостатком нужно смириться!

a

b

Чтобы выполнить это действие, выйдем из модуля Обработка и перейдем в модуль Моделирование, где разделим радиусную лицевую грань на две, используя функцию разделения граней, доступную нам в модуле CAD (рис. 21а и б).

После проделанной процедуры возвращаемся в модуль Обработка. В нашей ранее созданной операции перезададим управляющую геометрию, начиная последовательный выбор с разделенной нами грани. При задании направления резания мы видим, что место начала расстановки стрелокуказателей направления резания изменилось (рис. 22).

Подтвердив все наши изменения в параметрах обработки операции, перегенерируем траекторию (рис. 23).

После задания режимов резания эта траектория готова к отправке на дальнейшее постпроцессирование.

Данный подход к решению возникающих проблем был неоднократно отработан в реальных условиях и на разных системах ЧПУ (Fanuc OiMC, Sinumerik 840D, Heidenhain iTNC 530), что дало возможность существенно снизить машинное время обработки деталей, имеющих подобную геометрию.

– получать поверхности на основе граней существующих твёрдых тел.

Некоторые команды твердотельного моделирования также могут создавать и редактиро-

вать поверхности. В ряде случаев этого функционала достаточно для построения простых по-

верхностей, и нет необходимости прибегать к другим инструментам создания поверхностей.

Т ак, например, операции Вытягивания (Extrud e ) или Вращ ени я (R ev olve ) при исполь-

зовании незамкнутого контура или включения соответствующей опции создадут не твёрдое

тело, а поверхность (рис. 3.1). Т акже операции Обрез ка тел а (T rim Bod y ) и Раз д е ли т ь т е л о

(S p l i t B o d y) могут принимать в качестве входных параметров не только плоскости и грани

В функционал системы NX входят два модуля, предназначенных для работы с поверхно-

стями. Один из них, модуль поверхностей свободной формы (F reef orm Modeling ), входит в

приложение Моделирование ( Model ing ) и представлен набором инструментальных пане-

лей и меню, содержащих команды построения и редактирования поверхностей. Второй мо-

дуль оформлен в виде отдельного приложения Ст уди я фор м ы ( Shape Studio) , которое не-

обходимо активировать через меню Нача ло > Все пр ил ожения > Ст уд ия фо рм ы ( Star t >

В данной главе мы сделаем акцент на функционале первого модуля, так как он закрывает

большую часть задач моделирования поверхностей в машиностроении, и в то же время осво-

ение возможностей этого модуля будет достаточным для начала использования модуля Ст у-

дии формы . Функционал Ст уд и и ф ор м ы является развитием средств моделирования по-

верхностей и предназначен для задач, где требуется получение эстетических поверхностей,

применяемых в области промышленного дизайна и художественного моделирования. Многие

функции Ст уд и и ф о рм ы пересекаются с тем набором средств, которые есть в модуле Моде-

лирование , но при этом предоставляют большее количество опций, позволяющих более гиб-

Естественно, любая операция по созданию и редактированию поверхностей, как и сами

поверхности, описывается мощным математическим аппаратом, который NX реализует в

своих алгоритмах. Но с точки зрения пользователя знание этой математики, как правило, не

очень помогает при практической работе, поэтому мы не будем подробно останавливаться

на математическом описании кривых и поверхностей и больше сосредоточимся на практиче-

ском использовании функционала работы с поверхностями.

Для начала работы с поверхностями имеет смысл ознакомиться с некоторыми общими на-

стройками, которые так или иначе будут влиять на результат , получаемый при работе ко-

манд. Под общими настройками подразумеваются те наборы опций, которые применимы по

умолчанию ко всем получаемым объектам в пределах данного файла модели. Ряд команд в

своих диалоговых окнах предоставляют возможность пользователю изменить значения об-

Для получения доступа к общим настройкам в главном меню выберите пункт Нас тр ойк и >

Моделирование ( Prefer enc es > Mo del ing ) . В появившемся диалоге нас интересуют вклад-

ки Общ и й ( General) и Поверхнос ти с воб од но й форм ы (Freeform ) . Первое, на что стоит

обратить внимание, – это настройки точности моделирования на первой вкладке (рис. 3.2).

Лине йны й доп уск (Distance T olerance ) контролирует максимально возможное расстоя-

ние между теоретической поверхностью, описанной математическим уравнением, и поверх-

Т ип т е ла (Body T ype) определяет результат работы некоторых команд, которые могут

(S t a t i c W i r e f r a m e) и служат только для визуаль-

режим перестроения включён, то NX перестраивает исходные кривые, меняя их степень, что-

бы получить более высококачественную поверхность. Это полезно, когда исходные кривые,

на базе которых строится поверхность, сильно отличаются по степени математического опи-

сания или имеют неоптимальное расположение управляющих точек.

Т акже на этой вкладке есть настройка Резуль т ат соз да ния с вобо д ной ф орм ы (F reefrom

Constr uction Result) . Эта настройка определяет , что будет создаваться при операциях по-

строения поверхностей, если получаемый геометрический объект или его часть будут плоски-

ми в пределах допусков точности. Значение Плоскость (P lane ) будет заставлять систему соз-

давать простые геометрические объекты, то есть, другими словами, система будет использо-

вать упрощённое математическое описание объекта. Если вам важно сохранить изопараме-

трические кривые и более сложное математическое описание получаемого объекта, то сле-

Необходимо иметь в виду, что любое изменение общих настроек модели применимо ко

всем операциям построения, произошедшим после изменения. Это значит , что изменив, на-

пример, параметры допусков, вы повлияете на объекты, созданные после изменения, в то

время как все объекты, созданные до момента изменения настроек, будут основываться на

старых значениях опций. При необходимости изменения настроек для уже существующих на-

При работе с командами построения и редактирования поверхностей вы часто будете

сталкиваться с заданием условий сопряжений поверхностей G0–G1. Не вдаваясь в матема-

тические подробности описания поверхностей, условия G0–G3 можно описать так:

G0 – две поверхности (грани тела) имеют общую границу, то есть соединяются друг с дру-

G1 – две поверхности имеют общую границу, и для обеих поверхностей соблюдается усло-

G2 – две поверхности имеют общую границу, и для обеих поверхностей соблюдается усло-

вие непрерывности по кривизне в каждой точки этой границы;

G3 – две поверхности имеют общую границу, и приращение кривизны для каждой точки

Давайте рассмотрим основные способы создания поверхностей, которые представлены в

Модуль моделирования поверхностей свободной формы предлагает два способа созда-

ния поверхностей по кривым. Первый способ предполагает построение через набор кривых,

расположенных последовательно друг за другом. Второй способ предполагает наличие двух

наборов кривых, расположенных во взаимно перпендикулярном направлении, то есть по-

Набор кнопок в инструментальной панели, изображённый на рис. 3.5, может отличаться

от того, что вы видите у себя на экране, так как это определяется доступностью определён-

ных лицензий и применённой роли. Вы всегда может добавить или убрать кнопки с инструмен-

тальной панели через меню настройки панели, нажав на маркер выпадающего меню в самой

• В главном меню, выбрав пункт Нас тро йк и > Мод ел ир ова ние (Preferences > Modeling )

на вкладке Общ ий (General ), задайте отображение сетки изопараметрических линий. Для

этого примера достаточно будет задать количество линий по U и V направлениям, равным

• В инструментально меню Поверхн ос ть (Sur fac e ) нажмите кнопку По к ри вы м (Through

Cur ves ) для вызова диалога построения поверхности по набору кривых (как альтернативу

инструментальным панелям инструментов вы можете использовать главное меню приложе-

ния. Все команды создания объектов дублируются в пункте меню Вст ави ть (Insert) ).

Для построения поверхности по кривым вам необходимо задать минимум два набора кри-

вых, через которых будет проходить поверхность. Под набором понимается группа связан-

ных между собой кривых, формирующих одно сечение. В нашем случае мы хотим построить

поверхность через два сечения образованными красными и зелеными кривыми, соединённы-

• У кажите первый набор кривых для задания первого сечения. Для этого в инструментальной

панели выбора в выпадающем списке выберите правило Свя занные кривые ( Con necte d

Cur ves ) и укажите одну из красных кривых. Первый набор будет сформирован из трех свя-

занных кривых и добавлен в список. В диалоговом окне разверните элемент Список ( List ) ,

вит ь нов ый на бор (Add New Set ) или в графической области нажмите среднюю кнопку

мыши и выберите одну из зеленых кривых. В список будет добавлен ещё один набор, фор-

мирующий второе сечение, и будет отображён предварительный вид получающейся поверх-

ности в соответствии с текущими настройками команды.

В общем случае таких сечений может быть несколько, поэтому для задания очередного се-

чения всегда необходимо добавлять новый набор в список, иначе система будет считать вы-

бираемые объекты одним набором, что приведёт к нежелательному результату .

• Переключитесь в режим отображения Статиче ск ий каркас ( Static W ireframe) , чтобы ви-

деть изопараметрические линии поверхности. Для этого, не выходя из команды построения,

нажмите правую кнопку мыши на графической области и держите её до появления радиаль-

ного меню, в котором нажмите соответствующую кнопку . Обратите внимание, что после ука-

зания наборов кривых на них появились стрелки, указывающие направление каждого на-

бора. Для правильного построения поверхности вам необходимо добиться одинакового на-

правления стрелок у каждого набора. Если направление будет отличаться, то возникнет пе-

рехлёст поверхности, который, как правило, является нежелательным. Для смены направле-

ния вы можете воспользоваться кнопкой Сменить направление (R ev erse Dire ction ) в ди-

алоге команды, выбрав в списке соответствующий набор. Или просто двойным щелчком ле-

вой кнопкой мыши на стрелке в графической зоне поменять её направление на обратное

• Сверните блок диалога Непрерывность ( Continu it y ) , так как он пока нам не понадобит-

ся, а в блоке Нас тр ойк и (Set tings ) выключите опцию Со хранённая форма ( Pre ser ve

Shape ) . Затем в блоке Выравнивание (Ali gnme nt ) поменяйте одноимённую опцию с Па -

раме тр (P arametr ) на Д ли на ду ги (Arc L engt h ) . Обратите внимание, как меняется сет-

ка изопараметрических кривых. Когда используется опция Пара м ет р , система фактически

учитывает то, что сечение состоит из нескольких кривых. Каждая кривая одного сечения со-

единяется с соответствующей ей кривой в другом сечении. При этом разбиение интервалов

при построении изопараметрических кривых производится на основе длины каждой кривой,

входящей в сечение. В случае с опцией Д лина дуги система считает, что сечения являются

едиными кривыми и разбиение интервалов для построения изопараметрических кривых про-

изводится на основе длины всего сечения. Какой из вариантов больше подходит для каждого

конкретного случая, определяется, исходя из результата, который необходимо получить.

• Ещё один часто используемый способ выравнивания сечений при построении поверхности.

Это ручное сопоставление точек на сечениях. Для этого выберите опцию выравнивания По

точкам (By P oints) . Система отобразит те точки, которые в данный момент используются

для выравнивания (рис. 3.7). По умолчанию исходное положение точек соответствует опции

выравнивания Пара м ет р , то есть сопоставляются точки стыковки кривых, из которых состо-

ят сечения. В режиме По точ кам вы можете подвигать существующие точки, добавить допол-

нительные точки и удалить существующие. Для добавления точки необходимо просто щёл-

кнуть левой кнопкой мышки на одной из кривых, при этом будет добавлена и соответствую-

щая точка на другом сечении. Для удаления существующей точки необходимо вызывать кон-

текстное меню, нажав правую кнопку мыши на соответствующей точке.

• Рассмотрим ещё один пример использования опции выравнивания По точка м , который бо-

лее наглядно покажет отличие этого способа от других.

• Откройте файл surf2.prt из папки Examples/ch3 . В этой модели находятся два набора свя-

занных кривых, но при этом количество кривых в обоих наборах отличается.

• С помощью команды По кр ивы м постройте поверхность по этим двум наборам кривых ана-

логично предыдущему примеру . При построении убедитесь, что направления сечений, ука-

занные стрелкой, совпадают , а также что опция Со хранённая форма ( Pres erve Sh ape ) в

блоке Нас тр ой ки (S e t t i n gs) деактивирована. Обратите внимание, что при использовании

опций выравнивания Д лина дуги и Парам е тр результирующая поверхность искажается, и

происходит скручивание отдельных частей поверхности (рис. 3.8). Это происходит из-за не-

соответствия сечений как по количеству составляющих кривых в них, так и по длинам.

• Переключите опцию выравнивания на значение По точ кам . Т еперь вы можете выровнять по-

верхность, так как это больше подходит , исходя из желаемого результата. Возьмите точку А

и перетащите её из положения 2 в положение 1, а точку Б - в положение 2. В результате бу-

дет получена поверхность без искривлений и скручивания (рис. 3.9).

Рисунок 3.8 Использование метода выравнивание Длина дуги

Мы рассмотрели три наиболее часто встречающиеся опции выравнивания при построении

поверхности, но команда построения поверхности содержит ещё несколько способов вырав-

нивания, о которых можно прочитать в справочной системе NX. Сейчас давайте на примере

рассмотрим условия сопряжения поверхностей, которые задаются в блоке Непрерывность

(C o n t i nu i t y) диалога команды построения поверхности По к ри вы м .

• В модели содержатся две поверхности, и нам необходимо построить третью поверхность, ко-

• Запустите команду построения поверхности По кр ивы м и, выбрав в панели выбора прави-

ло Единс твенная кривая ( Sing le C ur v e ), задайте два набора кривых. Для этого выбери-

Обучающие материалы по NX

Знакомство с обработкой в NX можно начать с просмотра общедоступных видеоуроков на нашем канале. На данный момент плейлист включает в себя разбор следующих тем:

Если Вы уже имеете опыт работы в NX, то можете пополнять свои знания просмотром видеоматериалов с официального канала Siemens NX. Он содержит видео о новых возможностях программы, доступных после обновлений, различные технические советы по работе в программе и настройке постпроцессоров.

Хорошую базу знаний по обработке можно получить, прочитав книгу "Программирование обработки в NX CAM". Найти ее в свободном доступе можно на официальном сайте Siemens (ссылка ниже).

Постепенно наша база будет пополняться новыми материалами. Если Вы нуждаетесь в индивидуальном видеоуроке, сделайте соответствующий запрос в разделе услуг.

Курс предназначен для конструкторов, работающих в области проектирования деталей из листового материала.

В курсе рассматриваются инструменты проектирования деталей из листового материала.

ЧАСТЬ I. ВВЕДЕНИЕ В МОДУЛЬ NX ЛИСТОВОЙ МЕТАЛЛ.

1-1 Настройка модуля

Настройка модуля. Интерфейс.

1-2 Построение элементов листового тела

Построение с помощью команд: Пластина, Фланец (фланец по контуру, фланец по сечениям), Сгиб, Углы, Элементы штамповки, Вырез и Отверстия. Свертка и развертка сгиба детали. Создание полной развёртки.

ЧАСТЬ II. ПОСТРОЕНИЕ ГЕОМЕТРИИ ЛИСТОВОЙ ДЕТАЛИ

2-1 Построение листовой детали

Построение геометрии листового тела, примыкающей к теоретической поверхности.

Читайте также: