Как сделать механический захват

Обновлено: 07.07.2024

Японский инженер создал механический захват, полностью состоящий из офисной бумаги и приводимый в движение простым электромотором. Разработчик предлагает использовать его в качестве дешевого устройства, предназначенного для одноразового использования. Манипулятор был представлен на конкурсе The James Dyson Award.

Обычно инженеры используют для создания своих устройств материалы с высокими характеристиками, но также высокой ценой, например, углеродное волокно. Это позволяет сделать устройство эффективным и долговечным, но одновременно делает его недоступным для многих студенческих проектов или просто для массового производства, особенно в случае, если устройство подвергается сильному износу и его детали необходимо регулярно менять.

Инженер Тэдзука Сота (Tezuka Sota) из Токийского колледжа промышленных технологий создал для участия в конкурсе The James Dyson Award довольно сложный манипулятор из крайне доступного материала — офисной бумаги. Он разработал упрощенную модель руки, рассчитанную таким образом, чтобы каждый ее палец можно было полностью сложить из единого куска бумаги, при том, что он состоит из нескольких сегментов, как и настоящая человеческая рука.

Установите сервопривод в соответствующий паз в центре пластин, таким образом, чтобы осевая шестерня находилась посередине захвата.

Прижмите пластины захвата небольшими проставками.

Установите деку захвата таким образом, чтобы крепежные отверстия в захвате совпадали с отверстиями для саморезов в пластине.

Закрепите конструкцию захвата саморезами.

Поверните шестерню сервопривода в крайнее положение.

Установите на шестерню крестообразное крепление и закрепите его помощью винта, прилагающегося к сервоприводу.

Обрежьте крестообразное крепление.

Завяжите сервоприводную нить таким образом, чтобы оставалось 2-3 см запаса.

Проденьте сервоприводную нить в соответствующие натягивающие пазы.

Закрепите клешни захвата маленькими саморезами таким образом, чтобы их угол составлял 25°–40°.

Установите собранный захват на коптер снизу.

Протяните кабель сервопривода и вставьте его в выход AUX 1-2 на полетном контроллере.

Для того, чтобы настроить управление захватом с пульта, зайдите во вкладку Radio.

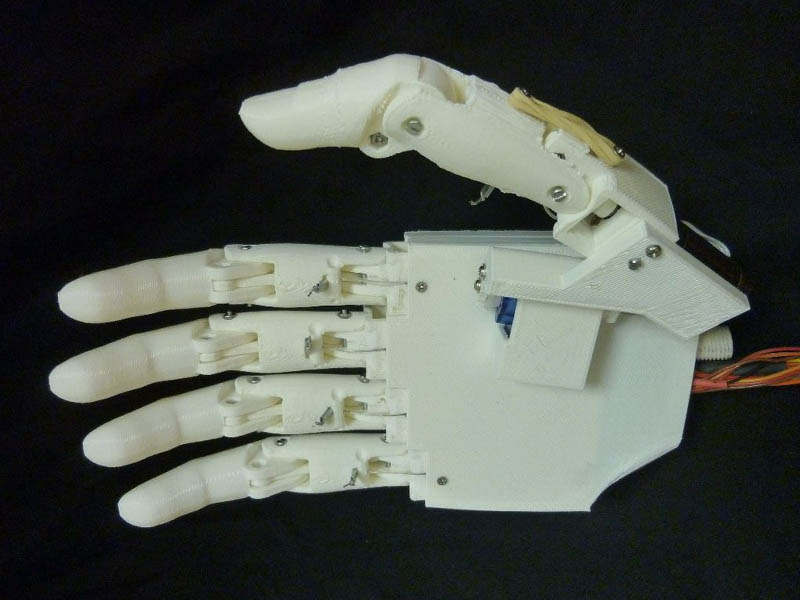

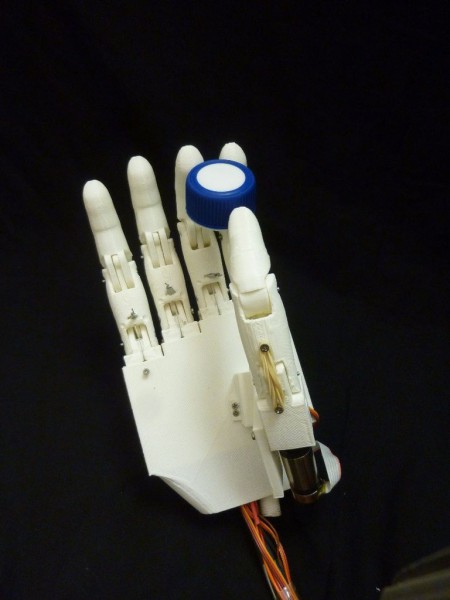

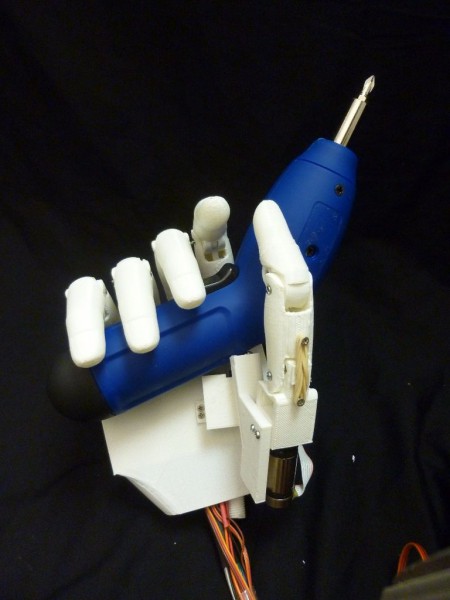

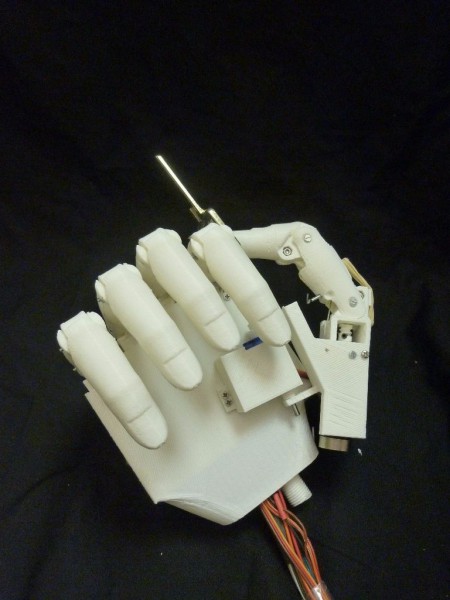

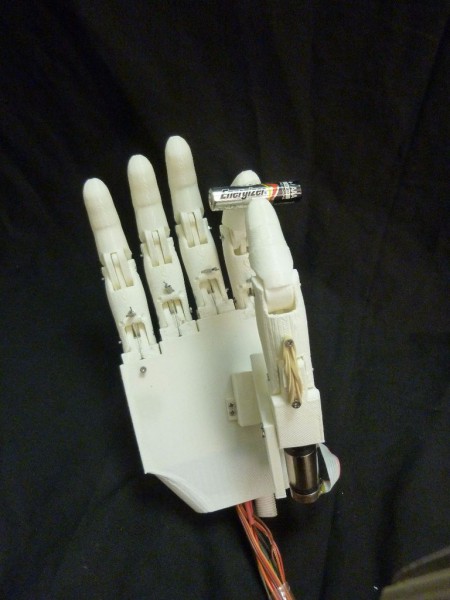

Доброго дня, мозгоинженеры! Это мозгоруководство расскажет вам как своими руками создать высококачественную роботизированную руку, причем с малыми затратами по себестоимости.

Шаг 1: Сравнение производительности аналогов

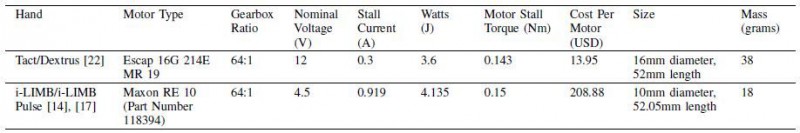

Как уже было сказано, данная самоделка не уступает промышленным аналогам, и достигнуто это тщательным подбором компонентов. На первой представленной таблице показано сравнение характеристик двигателя, который используется в коммерческих робо-руках и выбранным мной.

Зная производительность двигателей из промышленных аналогов, я подобрал подходящий по мощности, но более дешевый двигатель, то есть сила сжатия пальцев моей робо-руки как и у промышленных. Но как показано на второй таблице, скорость пальцев моей мозгоподелки выше коммерческих аналогов, что облегчает захват предметов и повышает производительность. На третьей таблице показаны размер и вес компонентов робо-руки и аналогов, и исходя из них видно, что использование 3D компонентов облегчает общий вес поделки.

И все же, несмотря на описанные преимущества, данная робо-поделка имеет и недостатки. Так напечатанные 3D компоненты более подвержены механическим повреждениям по сравнению с металлическими компонентами аналогов, то есть их проще сломать, но и при этом, проще отремонтировать. Еще в этой робо-руке отсутствует фиксирующий механизм, то есть необходимо постоянно прикладывать силу для удержания захвата, что снижает энергоэффективность.

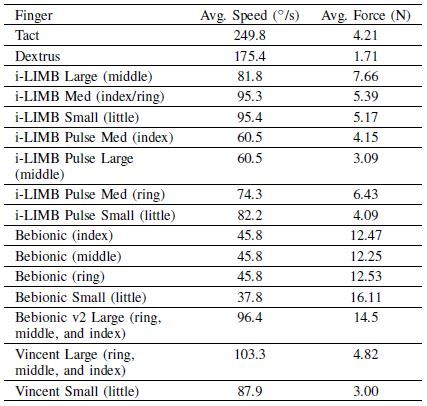

Шаг 2: Компоненты

Конструкция этой робо-руки разрабатывалась на основе общедоступных и 3D-печатных компонентов, весь список которых, а также места приобретения, представлены в таблицах на мозгофото. Конкретные ссылки я не привожу из-за частой смены поставщиков, но если какой-либо компонент недоступен, то не бойтесь менять его на аналогичный!

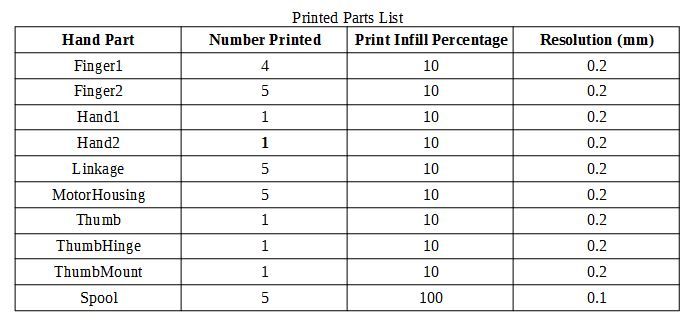

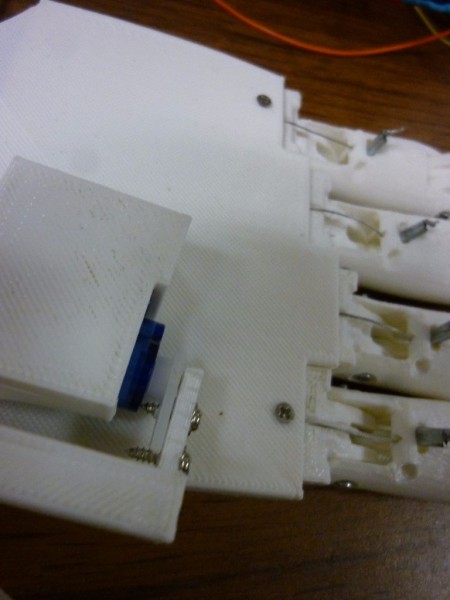

Свои 3D-компоненты я распечатал с разрешением 0.2мм и 10% заполнением, что обеспечивает довольно быструю печать (около 14 часов) с необходимой прочностью получаемых деталей. Вам я тоже советую печатать детали для этой робо-поделки на максимальных значениях разрешения и заполнения вашего принтера.

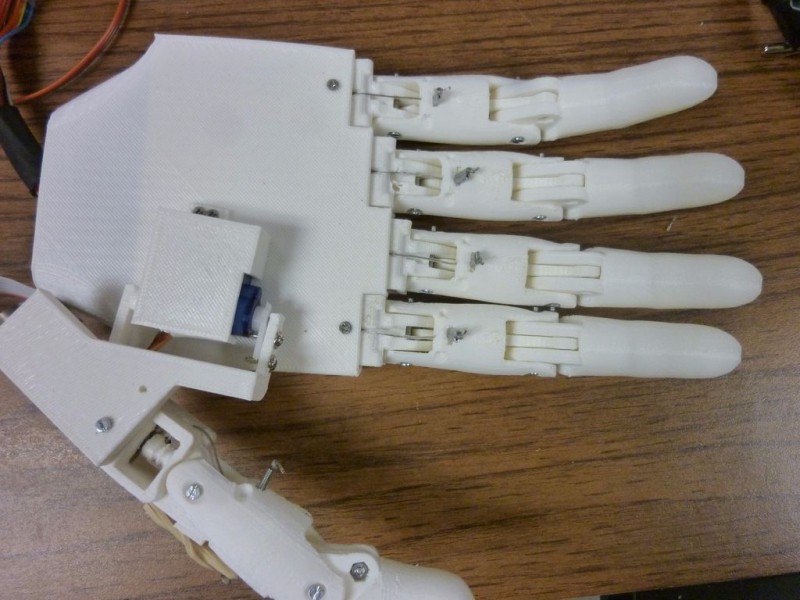

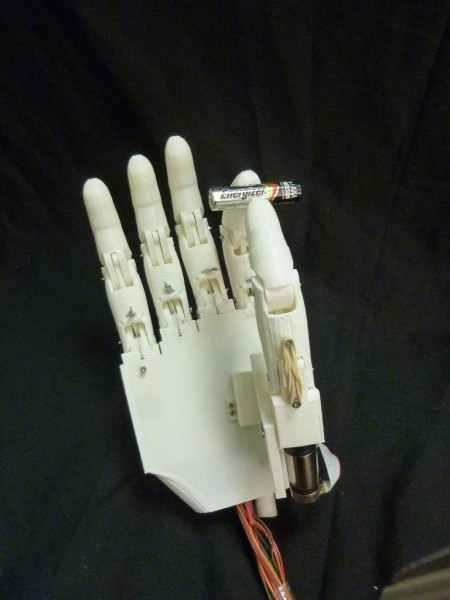

Шаг 3: Сборка пальцев

Все пальцы, включая и большой, собираются однотипно, и этот процесс подробно показан на фото, а еще подробнее в инструкции.

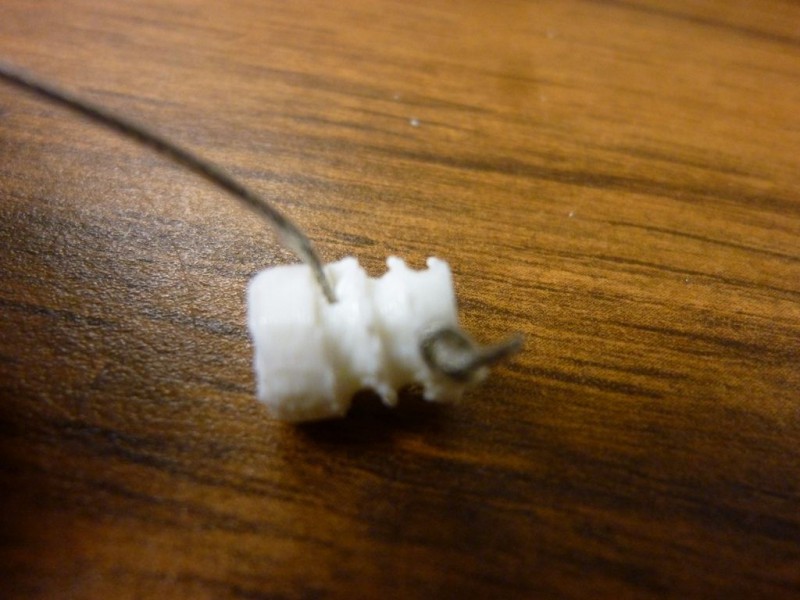

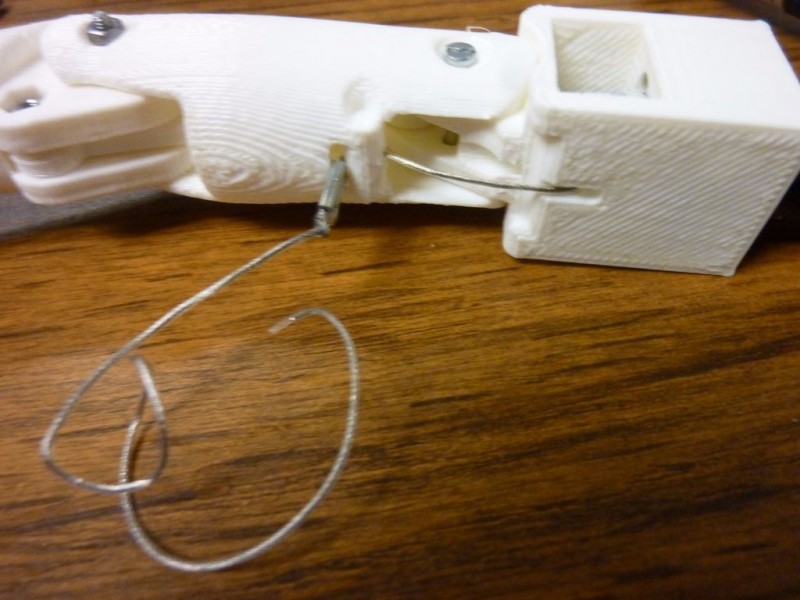

На одном конце металлического тросика завязываем узел и скрепляем его каплей супер-клея, затем пропускаем тросик сквозь отверстие катушки до упора узелка. Пропускаем так, чтобы узелок оказался сверху катушки, а свободный конец выходил из нижнего отверстия.

Берем двигатель и нанизываем на его вал катушку, при этом нанизываем так, чтобы плоскость катушки плотно прилегла к плоскости вала, иначе есть риск повредить ее.

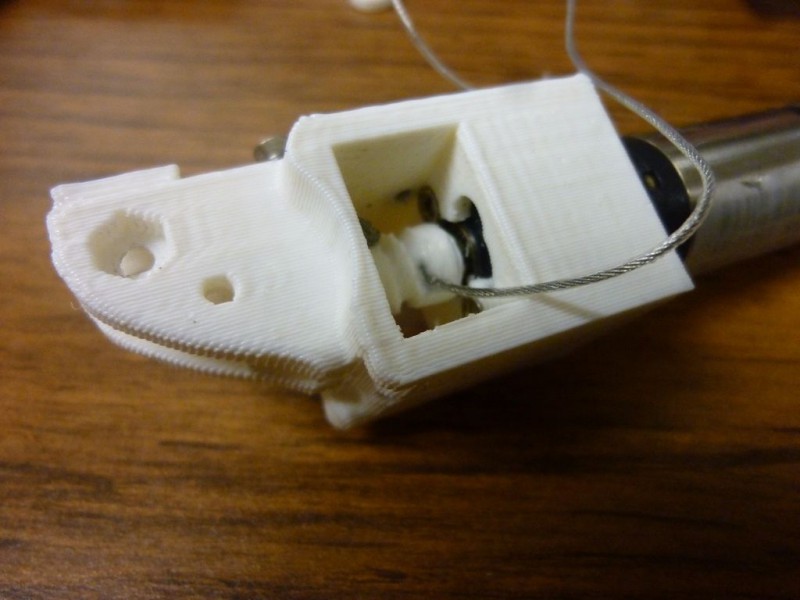

В элемент корпуса двигателя вставляем в небольшие отверстия два 6мм-х винта М2, аккуратно устанавливаем этот элемент на двигатель, находим нужное положение катушки/двигателя и закрепляем винтами.

Собираем элементы кончика пальца и связку, для крепления используем винты и гайки М2. При этом крепим не плотно, оставляя достаточную степень свободы суставам.

Через среднюю фалангу пропускаем связку и соединяем с верхней частью пальца, ориентируемся при этом на фото, а затем скрепляем 20мм-ми винтами М2 обе части пальца.

Далее соединяем связку с соответствующим отверстием в корпусе двигателя и закрепляем ее 12мм-м винтом М2, для этого потребуется полностью согнуть палец.

Соединяем палец с корпусом двигателя и через отверстие в нижней части скрепляем 20мм-м винтом М2.

Пропускаем свободный конец тросика внутри корпуса двигателя и через отверстие в нижней части пальца, завязываем узел, закрепляем его каплей супер-клея и обрезаем лишний конец тросика кусачками.

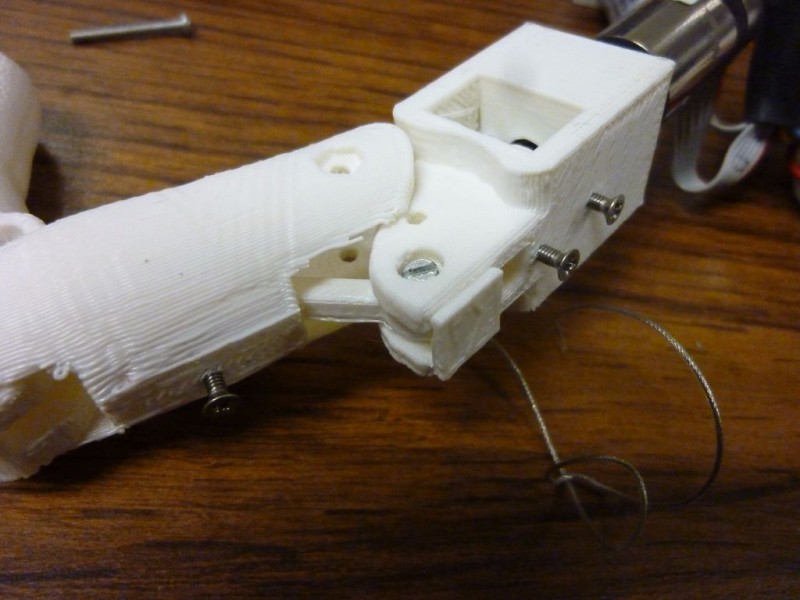

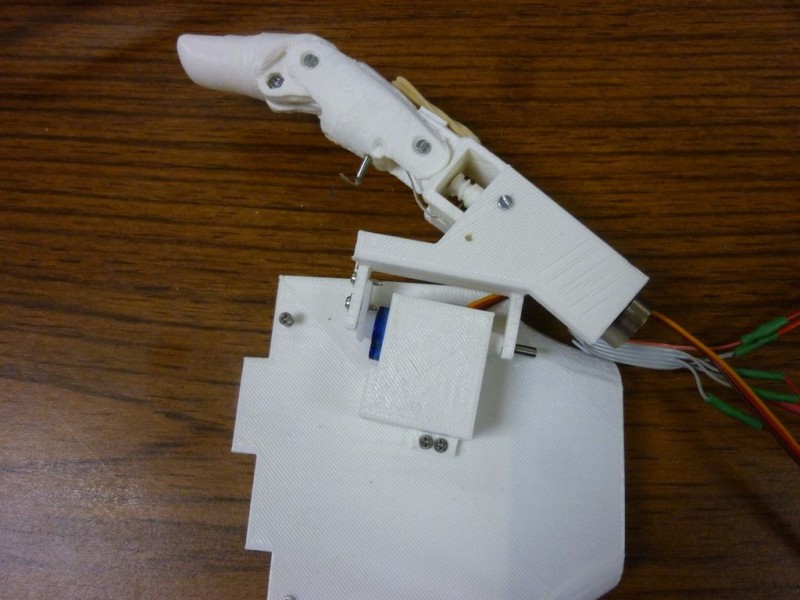

Повторяем все шаги с оставшимися пальцами, в том числе и большим, который хотя и имеет некоторое отличие в деталях, собирается аналогично. Когда все пальцы собраны, приступаем к ладони: берем пластину с 4 отверстиями, это задняя часть, и крепим к ней собранные пальцы на 6мм-ые винты М2. После этого устанавливаем переднюю пластину и закрепляем ее в двух местах к крайним пальцам 6мм-ми винтами М2.

Шаг 4: Сервопривод

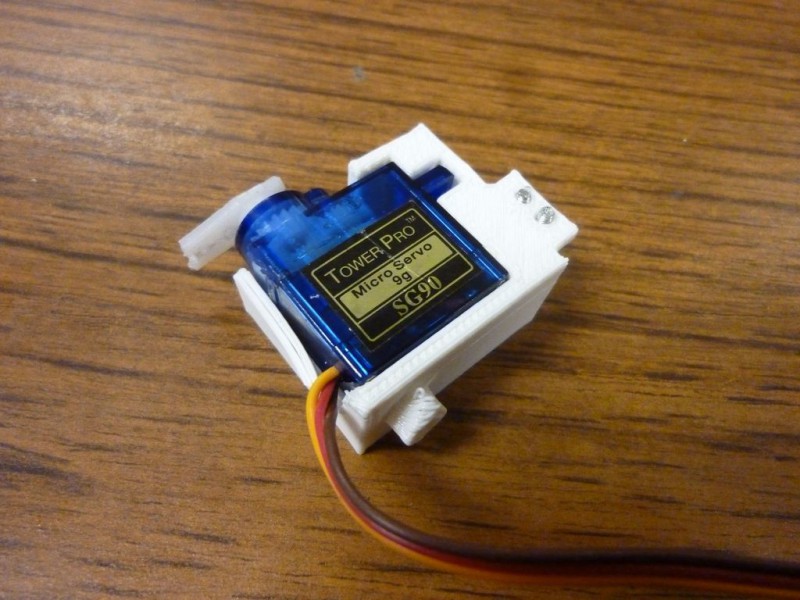

Приступаем к окончательной мозгосборке. Берем сервопривод и вставляем в распечатанный для него суппорт, который должен плотно подходить к сервоприводу.

На большой палец монтируем кронштейн, который будет сцеплять его с сервоприводом и закрепляем 6мм-м винтом М2.

Кронштейн большого пальца соединяем с сервоприводом и закрепляем винтами, после этого прикладываем всю конструкцию большого пальца/сервопривода к передней пластине руки и в соответствующих местах скрепляем 6мм-ми винтами М2.

Механическая сборка завершена!

Шаг 5: Управление

Второй способ подходит для людей занимающихся компьютерными технологиями. Суть его в создании PID-контроллера или кнопочного управления для перемещения руки в различные положения.

На этом все, надеюсь было полезно. Удачи в вашем мозготворчестве!

Защелка на калитку своими руками, защелка для дверей, запор на ворота.

Роторная косилка. модернизация. Косим минипогрузчиком.

Как упростить разборку задних стоек от мототехники Если вы самостоятельно занимаетесь ремонтом мототехники, то наверняка, сталкивались с необходимостью разобрать задние стойки. Дело это довольно хлопотное. Особенно если пробовать разобрать стойки вручную — с помощью отверток или чего-то подобного. Чтобы упростить разборку задних стоек от мототехники, мы рекомендуем использовать специальное приспособление, которое можно изготовить в условиях гаража. Необходимые материалы: * листовой металл;

Строительная площадка все больше напоминает механизированный сборочный цех, большинство элементов и частей зданий небольшой высоты изготавливают из готовых блоков и сэндвич панелей. Строить из панелей можно очень быстро, но материал сэндвич-панелей требует бережного обращения, особенно при проведении погрузо-разгрузочных и такелажных работ.

Какой нужен захват для монтажа сэндвич панелей

В нехитром вопросе, как поднять сэндвич-панель и выполнить ее установку в точно определенном месте, к конструкции крепления или механическому захвату предъявляется несколько жестких требований:

- Прочность захвата должна гарантировать надежное удержание сэндвич-панели при кратковременных двойных перегрузках, которые часто возникают при излишне резком срабатывании кранового тросового тормоза;

- Захват должен обеспечивать удобство работы с подвешенной панелью, возможность разворачивать и выравнивать плиту в необходимом положении перед установкой;

- Скорость установки захвата на сэндвич панель должна быть максимальной и требовать участия максимум двух человек.

Простые и эффективные способы захвата сэндвич-панелей

Наиболее распространенными устройствами для захвата и монтажа считаются:

Толщина панели колеблется от 50 до 200мм, а значит, устройство должно иметь возможность быстро перенастраиваться на рабочий размер материала без использования дополнительной оснастки. Любые потери времени чреваты излишними финансовыми затратами.

Вакуумные системы захвата и монтажа сэндвич-панели

Например, по расчетам профильных специалистов, вакуумный захват монтажа сэндвич панелей при объеме работ в 10тыс панелей в месяц может сэкономить около 200 тыс. рублей.

Даже поверхностный взгляд на конструкцию современного захвата для сэндвича дает возможность оценить сложность устройства. Например, вакуумный захват для сэндвич-панелей, производства известной фирмы FEZER, позволяет выполнить фиксацию и подъем практически любой ровной поверхности. Благодаря распределенной форме пакета присосок устройство нечувствительно к боковому ветру, вращению или раскачиванию стеновой сэндвич-панели.

Основу конструкции составляет система присосок, распределительный вакуумный автомат и система управления. К достоинствам подобной системы относят распределенное усилие по большой поверхности присосок. Это позволяет минимально травмировать сэндвич-панель при захвате.

Агрегат устойчиво работает в любых погодных условиях, даже при низких температурах силиконовые вакуумные присоски не теряют своей функциональности. В некоторых случаях вакуумные фиксаторы совмещают с траверсой. Такие варианты проще и легче, но они позволяют работать только с вертикальным положением сэндвич-панели. Более простая конструкция предусматривает срабатывание вакуумного устройства с помощью приводного рычага. Поднимая и опуская рычаг, можно создавать вакуум и сбрасывать его без всякой электроники и плат управления. Эффективность его заметно ниже, но такой вариант обладает минимальным травмирующим воздействием на поверхность.

Вакуумные захваты представляют собой сложные устройства, требующие тщательной наладки и ежедневного обслуживания рабочего инструмента – присосок. В отличие от механических фиксаторов, сделать собственными руками вакуумный вариант крепления достаточно сложно.

Механические захваты для монтажа сэндвич-панелей

Проще и надежнее выполнять захват блока с помощью механических устройств, таких как струбцина и автозажим. В обоих случаях сэндвич-панель прочно удерживается двумя обрезиненными рабочими поверхностями инструментов.

В струбцине фиксация происходит путем заворачивания винтов или перемещения блокирующего рычага. Такие устройства обладают очень высоким контактным давлением, поэтому при неправильной регулировке могут деформировать панель или даже пробить поверхность. Усилие прижимной планки в струбцине подбирается по регулировочным отметкам и должно проверяться каждый раз при переходе на новую толщину. К преимуществам струбцин относят высокую надежность и большой ресурс работы. Такую конструкцию можно легко сделать самостоятельно при наличии сварочного аппарата, болгарки и винтовой пары.

Более сложным считается автозахват или захватывающее устройство с механической автофиксацией. Первоначально подобные конструкции использовались для подъема стеновых бетонных панелей, каркасных панелей, пакетов листовых материалов. После небольшой модернизации такие устройства стали широко применять для подъема сэндвич-панелей.

Чаще всего механические фиксаторы размещаются в количестве трех-четырех штук на траверсе или горизонтальной балке. Это позволяет ускорить процесс крепления сэндвич-панели на захвате и упрощает монтажные работы непосредственно на стенах здания. К недостаткам такой системы относится возможность работы только с вертикальным расположением панели. Для проведения выгрузки сэндвичей из грузового транспорта длинную балку траверсы приходится заменять укороченным вариантом. Кроме того, система с автозахватом надежно работает только при большом весе груза, чтобы избежать выскальзывания, в некоторых случаях на панели одевают монтажные ремни или утяжелители.

Заключение

Сравнивая механические и вакуумные устройства, можно сделать вывод, что последний вариант наиболее удобен для использования при больших объемах работы. В противном случае вакуумные системы просто себя не окупят. Механику более выгодно использовать, если ежедневный объем поднимаемых сэндвич-панелей не превышает 50 единиц.

Обсудить статью на форуме

Читайте также: