Как сделать лдсп 40 мм

Обновлено: 07.07.2024

Здравствуйте друзья.

В этой статье мы с вами поговорим об одной практической стороне изготовления мебели.

Спроектировав любую мебель, вы получаете ее деталировку, или, перечень всех деталей, необходимых для ее сборки.

И следующим этапом будет покупка листов ДСП, и распил их на эти самые, вами спроектированные детали.

Здесь у вас может быть два варианта:

Либо вы несете вашу деталировку туда, где вам будут кроить ДСП (а, это, в основном то же самое место, где вы его и будете покупать), и вам по вашей деталировке сделают, распилят листы материала на нужные детали.

Либо вы изначально сделаете схему, по которой будут обрабатываться листовой материал.

Карты раскроя – и есть та схема распила листа (например, того же ЛДСП) на нужные детали.

Любая такая карта всегда показывает наличие остатков используемого материала.

Одни и те же детали можно разложить на листе так, что в одном случае, размеры остатков будут большими, а в другом случае – меньшими.

Разумеется, всегда нужны большие остатки, так как их них еще можно что-то сделать.

По этому, в случае, когда вам эту документацию кто-то делает, то размеры ваших остатков зависят только от него.

А если вы ее делаете сами, то вы располагаете детали на листе ДСП так, чтобы получить максимально большие остатки.

Вручную, разумеется, это никто не делает, так как это очень трудоемко.

Для этих целей давно придуманы очень хорошие программы.

Одна из них называется Cutting-2, которой я и сам пользуюсь все время, в течение которого занимаюсь изготовлением мебели.

Вдаваться в подробности работы в этой программе мы в этой статье не будем (на блоге есть несколько видео уроков по работе в этой программе).

Мы просто рассмотрим (в общем) работу в этой программе.

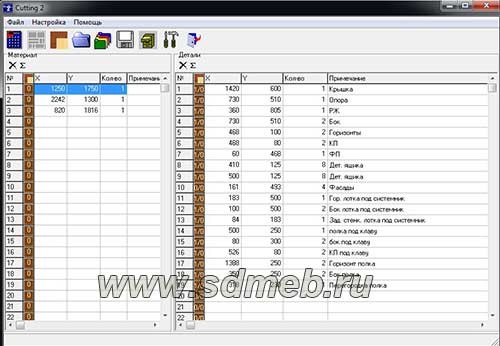

Итак, ее рабочее окно состоит из двух частей:

Левая часть – для ввода исходных данных (размеров листов, которые будут кроиться).

Правая часть – для ввода самой деталировки.

В левой части можно вводить даже несколько листов разных размеров и разных декоров.

В этом случае, отметив, какие детали должны быть сделаны из каких листов, на карте раскроя мы получим раскрой каждого из них, с расположением соответствующих деталей.

Детали можно располагать на листе в соответствии с текстурой материала…

Но, мы рассмотрим более простой вариант: Один исходный лист ДСП, и деталировка для него.

Перед тем, как делать расчет деталей, в исходном листе можно задать обпил по торцам (в данном случае, по 7 миллиметров).

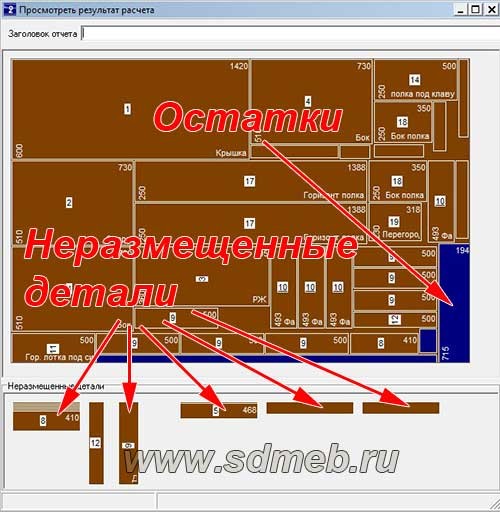

Как видно на рисунке, даже если какие-нибудь детали не влезли в лист, их можно увидеть в окошке ниже.

В этом окне местоположение любых деталей можно менять на свое усмотрение, крутить их вокруг оси (если, конечно, в свойствах, задающихся в настройках деталей, эта функция не заблокирована). Одним словом делать все, чтобы получить максимально большие остатки.

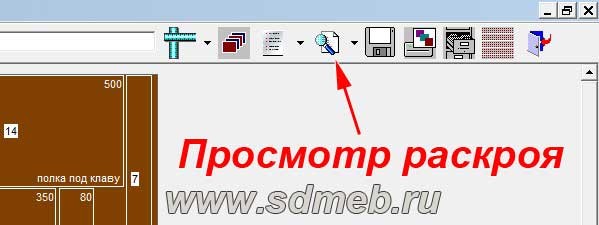

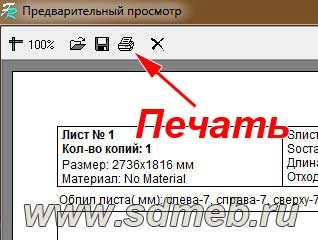

Когда детали разложены так как нужно, можно нажать на просмотр этого листа.

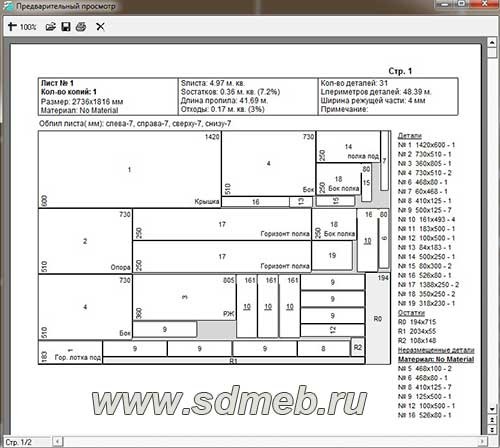

В этом режиме, показана схема расположения всех деталей, общая длинна пропила, площади деталей и остатков, одним словом, вся необходимая информация.

После этого, нажав на соответственную иконку, все листы с раскроем, а так же перечень всех деталей можно распечатать на принтере.

Это и будет вашей картой раскроя (на ней еще размечается поклейка мебельной кромкой, и эскизы нестандартных (криволинейных и т.д.) деталей).

Таким образом, как видите, сделать самому схему распила листов довольно легко.

Я считаю, это должен уметь делать самый заурядный мебельщик, так как все это, в каком-то смысле, говорит об уровне его квалификации.

Вот, собрал достаточное количество материала и решил накатать еще одну аналитическую записку. На этот раз тема — пиление ЛДСП без сколов.

Бытует достаточно справедливое мнение, что чисто пилить ЛДСП можно только на профессиональном оборудовании (то есть форматно-раскроечном станке).

Вся изюминка этого станка в том, что в нем имеется два пильных диска, расположенных строго на одной оси. Первый подрезает ЛДСП, второй же режет его насквозь.

Стоимость этого агрегата около 700 000 — 1 000 000 рублей (конечно, есть и дороже))). ДЛЯ ЛЮБИТЕЛЯ НЕ ОЧЕНЬ ПРИЕМЛЕМО.

Конечно, если вы решили сделать шкаф своими руками, то лучше заказать распил листа (пять квадратных метров штука) в цехе, а потом его преспокойненько собрать. НО ЧТО ДЕЛАТЬ, ЕСЛИ ВЫ НАКОСЯЧИЛИ В РАСЧЕТАХ И НАДО ОТРЕЗАТЬ КУСОК. Тащиться снова в цех не хочется, а резать надо.

Данная статья призвана дать ответ на этот вопрос. Обзор вариантов пойдет от простого к сложному. К сожалению, не все способы будут проиллюстрированы (заранее прошу меня простить), постараюсь возместить этот недостаток текстом ;-)

Способ 1 — Царапина

Способ дедовский. Раньше применялся для пиления советсткого ЛДСП покрытого толстым слоем лака. Сейчас применяется редко. При нем по линейке процарапываем шилом или простым гвоздем разметочную линию на толщину декоративного покрытия.

После этого пилим вдоль линии, стараясь, чтобы края зубьев пилы попадали точно в царапину и ни шагу мимо. Пилить можно, как лобзиком, так и ручной ножовкой.

В принципе, на фото правом видно, что все сколы остались на куске без царапины, а за процарапанную черту они не зашли.

Подробный урок по этому методу

Рез получается значительно чище, чем при пилении без царапины, но сколы встречаются. Трудно выдерживать инструмент строго по линии. Очень медленно.

Способ 2 — Электролобзик

Небольшие по протяженности резы приемлемого качества можно проводить простым электролобзиком. Для этого необходимо выполнять несколько условий.

Во-первых, пилка должна быть с минимальным размером зубьев (то есть, по металлу) и новая. При этом с одной стороны (где зубья входят в материал) рез будет практически чистым. С противоположной — будут сколы, но сравнительно немного.

Во-вторых, подавать инструмент надо плавно, без нажима. Обороты выставить не максимальные (чуть выше среднего.

Недостаток метода — достаточно трудно выдержать строгую прямолинейность реза, а так же наличие небольшого количества сколов.

Способ 3 — Циркулярная пила

Пилить можно, как свободноведомой пилой (вести точно по линии достаточно трудно). Затруднительно нарезать несколько одинаковых деталей — много мороки с разметкой.

Так и пилой, закрепленной в столе. При применении направляющих пилить значительно удобней. Свободны обе руки. Можно использовать направляющую, что увеличит точность реза и позволит штамповать одинаковые детали.

Даже при применении чистового диска, с одной стороны будет множество сколов.

Способ 4 — Пиление с подрезанием

Это модификация работы с циркулярной пилой. В идеале, для нее потребуется погружная пила, но, в принципе, можно обойтись и обычной циркуляркой. Для работы нам потребуется линейка (шина), которая фиксируется на заготовке струбцинами. Она может быть покупной или самодельной (на фото простая циркулярка с самодельной шиной).

Вся фишка в том, чтобы, по аналогии с форматно-раскроечным станком, провести два реза строго по одной линии.

В этом нам поможет рез по шине (длинной линейке). Шина ставится по разметочной линии, после чего сначала делаем первый рез, подрезающий ламинат, глубиной около 6-10 мм. При этом зубья идут почти параллельно поверхности ламината, не вырывая его куски. На фото моя бытовая погружная пила Elitech — очень рекомендую.

Если увеличить фото, то получится примерно так

Второй рез сквозной. При этом в месте входа зуба в материал, как мы помним, сколов не образуется. А в месте выхода, ламинат уже срезан и колоться нечему.

Еще одна статейка, посвященная раскрою погружной пилой профессионального, правда, класса, но все-равно познавательная — прочитать.

Неплохой способ для того, чтобы подрезать неправильно размеченные детали, но весь шкаф таким образом не напилишь. Сколы, конечно, присутствуют, но в количестве, вполне соотносимым с форматником (он тоже, по секрету, оставляет небольшое кол-во мелких сколов). Много мороки с разметкой. Можно делать только прямолинейные резы.

Способ 5 — Фрезер

Обеспечивает максимально чистый край заготовки качество ничуть не отличается от форматника, нередко, даже лучше.

При нем сначала пилим заготовку лобзиком, отступая от разметочной линии 2-3 мм, а потом выравниваем линию по шаблону (я обычно использую второй кусок ЛДСП, напиленный на форматнике, подходящего размера). Фреза должна быть копировальной, то есть, с подшипником.Очень чистый рез. Возможность проведения криволинейных резов, то есть изготовления множества радиусных деталей, в том числе, и нескольких совершенно одинаковых. Минусы — много мороки: необходимость точной разметки, предварительного подпиливания заготовок, выставление шаблона или шины под фрезер, то есть, для массового применения не очень пригоден.

живу в квартире, сейчас столкнулся - делаю стеллаж на Joker трубах, купил готовые полки из ЛДСП в Леруа, но размер немного не подходит, например полки в длину 120 см, а мне нужно будет 100 см и т.д. Есть электролобзик, можно бы было к нему приобрести или линейку Master-line с угольником KWB или столик для электролобзика, но прочитал, что ЛДСП будет резаться со сколами, что лобзиком не стоит ее пилить.

Думаю, может приобрести какую-нибудь бюджетную циркулярку со столиком для дома, в дальнейшем пригодится, иногда нужно что-нибудь подрезать, а каждый раз бегать куда-нибудь просить, чтобы панель отрезали - во первых нужно знать куда бежать, во вторых суета. Может можно за 3-5 т. руб. обзавестись чем-нибудь таким простеньким. Обычная циркулярка ЛДСП нормально пилет, без сколов. Есть какая-нибудь маленькая, максимум, что нужно это полки шириной 600 см обрезать по длине - отрезать лишние 10-30 см при максимальной длине 1500 мм.

Любая ручная циркулярка оставляет сколы с одной стороны. А если диск дешевый - то с обоих. Боюсь, что без помощи фрезера Вам не обойтись. Есть правда хитрости с циркляркой. Можно пилить в два прохода без сколов по шине или любой ровной направляющей, но диск, повторяюсь, должен быть качественным (не за 500 руб.). Правда если за 500 руб. Есть хорошие диски, просьба мне сообщить.

меня интересует как пилить ровно ей, т.е должны быть направляющие, и где найти такую маленькую циркулярку, чтобы ее можно было в квартире где-нибудь в шкафу хранить, а при необходимости на стол устанавливать.

В два прохода это как? По глубине - с одной стороны и другой?

Если работа разовая и для себя, то можно обойтись хорошей ножовкой. Например, Бако-Ламинатор. А место распила малярным скотчем закрыть с двух сторон.

Когда-то раньше пилил ДСП ножовкой по металлу, но руки (может у меня они кривые) - ровного реза не получалось, плавал срез, такие полки в кладовку подойдут, а я полки для квартиры делаю, потом еще кромку на них наклеивать нужно будет по ровному краю. Поэтому думаю может найти самую маленькую ручную циркулярку и присоединить ее к упору типа KWB - Master line. Вот сейчас в поиске.

я болгаркой делал. диск бош пильный какой то старый был. уже стерт весь, но режет хорошо.

пропил делал так если нужно 100мм. отпиливал с одной стороны так чтобы было 105мм. переворачивал и снимал 5мм. получалалсь чистая сторона 100мм.

p.s. если вам нужен распил, распили бы в Леруа там же бесплатно

krserv написал :

ровного реза не получалось, плавал срез,

Не знаю, я зимой и себе и соседям в прихожие тумбочки делал - все ровненько получилось.

После ножовки еще личным напильником проходился.

inasup написал :

p.s. если вам нужен распил, распили бы в Леруа там же бесплатно

теперь туда нужно везти панели, а когда покупал точного размера еще не знал. Поэтому вот думаю, купить Banho -Laminator пилу завтра что-ли, у меня есть пила с мелкими зубчиками Kraftool из серии Katran - может ей попробовать, или не рисковать, а взять уже Banho?

Юбер написал :

После ножовки еще личным напильником проходился.

В смысле рашпилем по дереву?

Не рашпилем, а личным напильником.

Я считал, что рашпиль - это напильник по дереву, остальные - по металлу, и если напильником пройти по ДСП, то он забъется пылью и "пропал бедняжка"

А по поводу личного напильника нашел это:

По числу зубьев различают три размера насечки:

драчевая — самая грубая, имеет малое число зубьев на 1 см;

личная — средняя, число зубьев на 1 см больше предыдущей;

бархатная — мелкая, самое большое число зубьев на 1 см.

Что Вы тут советуете граждане? Не забывайте, что Вас и дети читают. Какие дрочильные напильники?

У циркулярки выставляется глубина пропила не более 1мм. Делается первый проход. При этом прорезается слой ламината, сколов не образуется. Далее направляющая (алюминиевый уголок или тот же кусок дсп, только ровный) сдвигается на полмиллиметра в сторону среза. И делается второй рез, уже по всей глубине. Действо происходит по принципу распиловочного станка, который имеет подрезку. Только медленнее. Ну а что Вы хотели для домашних условий - станок в квартиру затащить?

krserv написал :

он забъется пылью и "пропал бедняжка"

Чистится щеткой совершенно спокойно и непринужденно.

krserv написал :

А по поводу личного напильника нашел это:

Ну да.

Первый урок труда в советской школе.

Что вам конкретно не нравится?

Вы предлагаете ТС в квартирных условиях циркуляркой пилить? Последствия представляете?

У циркулярки выставляется глубина пропила не более 1мм. - это можно сделать только в погружной пиле? Обычная циркулярка не позволит же это сделать? Самую дешевую погружную - Makita 6000 Set знаю, она стоит более 10 т.руб. А я рассчитывал по бюджету что-нибудь за 3-5 т.руб.

Юбер написал :

Вы предлагаете ТС в квартирных условиях циркуляркой пилить? Последствия представляете?

Что такое ТС? Я и на крышу пристройки выйти могу, главное чем и как пилить?

Юбер написал :

Вы предлагаете ТС в квартирных условиях циркуляркой пилить? Последствия представляете?

Я пылю (пилю) с подключением промышленного пылесоса. В домашних условиях - выход. Пыль не разлетается, тяжелые опилки падают на пол. Но ТС об этом не спрашивал. Вы бы попробовали мдф пообрабатывать в домашних условиях (фрезером), даже с пылесосом - это мрак. А дсп - так, детский лепет. От станка тоже летит, даже с верхним отсосом. Хотите без пыли - пилите на улице. А лучше заказать раскрой.

ТС- это не "что", а "кто". Топик-Стартер. То есть вы. Дома ничего толкового не выйдет. Ну если только ОЧЕНЬ постараться. А так только кромку С-профиля использовать. Все огрехи распила закроются.

krserv написал :

у меня есть пила с мелкими зубчиками Kraftool из серии Katran - может ей попробовать,krserv написал :

например полки в длину 120 см, а мне нужно будет 100 см

У вас есть 20 см на "попробовать" - можно отпилить 5 см.

Можно попробовать найти недалеко контору, где и отпилят и посадят кромку. Тем более, что нормальную ПВХ кромку вы без станка не нанесете. Только ламинированную утюгом.

Если уж пилить сразу ровно, но немного - то может быть посмотреть в сторону фрезера с тонкой отрезной фрезой и шиной? Потом возможно ему другая работа найдётся по присадке петель и в шкафы и в комнатные двери. Врезка замков. Фигурные полки - круглые по шаблону. И тд и тп.

Ну или сначала пилить начерно лобзиком, если есть, потом выравнивать фрезой по шине.

krserv написал :

и если напильником пройти по ДСП, то он забъется пылью и "пропал бедняжка"

почистил металлической щеткой и он ожил

Не пугайте человека. Если руки у него не из пятой точки растут, то все у него получится. Даже дома. А чего он не знает, так он спросит. Чем он собственно в этой теме и занимается. Я на его вопрос ответил. Когда возникнут новые вопросы - я еще раз отвечу. На то он и форум. Мы все это проходили, хотя не семи пядей во лбу. И другие смогут.

Slavok , Я Вас спрашивал, Вы писали о погружной циркулярке?

Slavok написал :

У циркулярки выставляется глубина пропила не более 1мм. - это можно сделать только в погружной пиле? Обычная циркулярка не позволит же это сделать? Самую дешевую погружную - Makita 6000 Set знаю, она стоит более 10 т.руб. А я рассчитывал по бюджету что-нибудь за 3-5 т.руб.

Практически у любой циркулярки есть регулировка глубины пропила. У ФЕСТО к примеру это реализовано в погружении и возможности фиксации глубины. У простеньких - обычный болтовой зажим, который фиксирует площадку в нужном положении.

Как то так. На первой фотке минимальная глубина, на второй полная, на третьей собственно фиксатор. Фотки сделаны с простенькой метабы.

Да, и диск Вам нужен другой, не такой как на фото. Этот по дереву.

так какой вариант лучше - купить фрезер и направляющую или прикрепить его с направляющими на свой монтажный стол, при имеющемся электролобзике или покупать циркулярку - мне приглянулись циркулярки со 130 диском - Skil 5740 или Bosch PKS 40 - зелень. Бюджет еще не сравнивал.

Если фрезера нет, можно обойтись комбинацией "элекролобзик + ЛШМ". Лобзиком срезаете с запасом в миллиметр-два, потом доводите "в ноль" ЛШМ-кой. Я так шкафы со своими кривыми стенами стыковал.

а пылесос поможет? Мне кажется, что ЛШМ - это пылевая атака!

Смотрю в сторону малюток со 130 мм дисками. Skil 5740 - 2 т.руб и Bosch PKS 40 - 3 т.руб. Но Skil нет возможности установить на шину, а Бош есть, правда как он там будет стоять не знаю.

krserv написал :

а пылесос поможет? Мне кажется, что ЛШМ - это пылевая атака!

Отнюдь. Даже на самых дешевых ЛШМ есть мешки для сбора пыли.

К примеру, моя Макита-9911 собирает почти всю пыль в свой мешок. Главное - следить, чтобы он не заполнялся до отказа.

krserv , LineMaster от KWB наличествует. Линейка там хороша, струбцинки к ней неплохие, а всё то, что сажается, увы. Чтобы не вело лобзик, держателей подошвы нужно, не удивляйтесь, два. На одном - ведёт (саму подошву, не пилку), ибо слабовата. Сколы будут, маленькие циркулярки не спасут тоже. Средней резал/торцевал столешницы под кромку, сколов не было, но диск брал по деньгам в половину пилы. ЛШМ(кой) - мучительно долго, неосязаемо, возможно ямовато.

Фрезер (вменяемого Скила будет предостаточно) даст более предсказуемый результат. Фреза с нижним подшипником, поверхность с ровным торцом (направляющая), один вжик и красота.

Slavok написал :

Я пылю (пилю) с подключением промышленного пылесоса.

Насколько я понял, у ТС нет такого. А без него будет мрак.

Да ему отпилить концы надо, не более.

Прикажете для этого приобретать циркулярку, диск, фрезер, шину и промпылесос?

Юбер написал :

Прикажете для этого приобретать циркулярку, диск, фрезер, шину и промпылесос?

Фрезера для кромок будет достаточно. И для остального может пригодиться.

сейчас попробую обойтись одной ручной пилой, а на будущее решил сам себе шкафы купе собрать, конструкторов продается сейчас достаточно, В Леруа ЛДСП стоит дешево, механизмы тоже найти там или в другом месте без проблем можно разные, был бы инструмент, да навыки, а цены готового изделия и полуфабрикатов отличаются в разы, поэтому вложусь позже в нормальный инструмент чтобы был и дома и на даче. Поэтому посоветуйте пжс универсальный вариант, т.е чтобы с мастерской на даче и можно было в квартиру привезти. Есть у меня лобзик Блэк Декер - KS888Е, пылесос Karcher WD 2200; cейчас стол себе монтажный делаю 700 х 450, на металлокаркасе, обшитый и укрепленный металлом, на него устанавливаются тиски, струбцины, стойка для дрели и т.д. Стол универсальный - в квартире просто стоит на колесиках. Колеса на резьме М 10 к ножкам крепятся. столешницы две, одна как крышка - красивая, закрывает рабочую. Когда нужно поработать будет верхняя столешница снимается, колесики опорами заменяются и оснастка на металлические пластины с отверстиями резьбовыми прикручивается болтами М12; М10; М8 - соответственно тисков, струбцин-тисков, подставке под дрель и т.д. Что нужно будет.

Вот планирую и по дереву для работ его приспособить.

Что из инструмента нужно купить, если лобзик подойдет, то какой фрезер? - skil - советовали, марку подскажите пжс? И самое главное - направляющие или столик фрезерный, или столик для лобзика, чтобы на базе их по уму сделать, чтобы работать было в радость, все ездило хорошо и точно как положено.

Полагаю циркулярка не нужна будет, лобзиком для дома можно будет обойтись с фрезером. А вот стол с направляющими нужно смастерить, да еще оснастка, чтобы мобильной была, прикрутил при необходимости либо дома, либо в мастерской на даче.

Т.е сейчас сделаю полки обычной пилой, а затем с Вашими советами постепенно вместе буду выбирать оснастку для рабочего стола, или может готовое основание с направляющими для рабочего стола, чтобы осталось только придумать как его к своему столу прикреплять.

Может купить потом маленькую циркулярку Skill 5740 или Bosch PKS 40, a cколы убирать фрезером? Или лобзика достаточно будет? Но опять у Skil нет своей направляющей, я для этой пилы не нашел, отдельно приобрести направляющую тоже неизвестно как. У Bosch - тут читал, что крепление в направляющей болтается и толку от нее нет от этого.

Рассматривая разные модели мебели для хранения, многие задумываются о том, можно ли сделать ЛДСП шкаф своими руками. Конечно, не стоит срочно заказывать материал и приниматься за работу, не выяснив всех особенностей ламинированной древесностружечной плиты и тонкостей ее обработки.

Шкаф – один из самых необходимых предметов мебели в каждом доме. Современные лаконичные модели позволяют удобно размещать одежду, обувь, сумки, многие другие нужные для жизни вещи. Замена дерева более дешевыми материалами, среди которых и ламинированное ДСП, позволяет значительно снизить стоимость продукции, делает большие комфортные шкафы более доступными. Плиты ЛДСП обычно имеют толщину 16 мм, но при необходимости можно найти в 10 и 22 мм. Традиционно все детали мебели делают из ЛДСП 16 мм (кроме фасадных элементов).

Почему для изготовления шкафа следует выбрать именно ЛДСП?

Красивая и функциональная мебель – это предмет гордости любой хозяйки. Именно поэтому шкафы-купе сегодня очень востребованы: они позволяют разместить огромное количество вещей и предметов гардероба на своих местах. Разумеется, оптимальный вариант – это разработать схему шкафа самостоятельно и собрать его, с учетом особенностей помещения.

И для этого вам нужно будет купить ЛДСП в Смоленске. Но почему же именно этот материал? Судите сами, он эстетичен, не требует дополнительной обработки, долговечен и прост в эксплуатации, а также легок в работе. Он имеет небольшой вес, что облегчает процесс сборки.

Выбор материала

Прежде всего, следует определиться не только с размерами, но и типом используемого материала. Если быть точными, то корпусная мебель изготовляется за счет ДСП, толщиной в 16 мм. Кухонные принадлежности вроде столешниц и кухонных плашек подразумевают под собой толщину не менее 25 мм.

Не забудьте про отделку поверхности самого листа. Существует два варианта:

Плита ламинированного типа. Профессионалы называют ее ЛДСП.

Что же касается производителя, советуют покупать именно немецкие листы, так как их качественные характеристики намного выше, чем у китайских аналогов. Соответственно, плиты отлично подойдут для того, чтобы обновить старую мебель и придать ей более современный вид.

Лучшим вариантом покрытия является шпон. Да, подобное предложение увеличит стоимость процентов на сорок.

Подготовительный этап

Итак, для начала вам необходимо будет приобрести ламинированную ДСП в Смоленске и другие элементы, необходимые для сборки:

- материал для кромления из меламина или ПВХ (лучше доверить кромление специалистам),

- уплотнители, фиксирующие деревянные стержни в пазах,

- стержни из дерева длиной от 180 см,

- направляющие выдвижных коробов и ящиков (6 штук по 40 см),

- винты на 5 см,

- гвозди длиной 5 см,

- специализированный клей для работы с деревом.

Кроме этого вам пригодятся следующие инструменты: рулетку или метр, карандаш или маркер, хороший уровень, дрель+сверла, циркулярная пила, набор отверток и т.д.

Перед тем, как приступать к каким-либо действиям, вам требуется составить представление о том, какие операции и как вы будете осуществлять. Оцените пространство, куда будет помещен шкаф. Прежде чем купить ламинированную ДСП и все необходимое, можете внести корректировки в количество и размеры деталей и материалов. Кстати, мы настоятельно рекомендуем не закупать отдельные листы ЛДСП, а заказывать раскрой и кромление у профессионалов.

Итак, вы все оценили, детали заказаны и ждут своего часа. Подготовьте рабочее место – пространство должно быть максимально свободным и чистым. Можно приступать!

Сборка конструкции и монтаж фурнитуры

По сути, шкаф уже готов, осталось только его собрать. Работа выполняется в такой последовательности:

- Возьмите крышку и прикрепите к ней все боковины;

- Точно так же прикрепите к боковинам дно конструкции, если оно имеется;

- Установите каркас на место.

- Подставьте полочку к боковине, чтобы отверстия совпали;

- Закрепите полочку саморезами.По такой схеме установите все полочки.

- Отмеряйте от верхней точки 4 см;

- Сделайте метку по центру боковины;

- Закрепите штангу на боковинах согласно разметке.

Теперь осталось закрепить ручки и вставить заглушки в отверстия. Большим достоинством ЛДСП является то, что материал покрыт декоративной пленкой. Поэтому в какой-либо отделке изделие не нуждается.

Собираем шкаф: инструкция

Обратите внимание, что цена на ламинированную ДСП, хоть и доступна, работать с материалом следует максимально осторожно, чтобы не повредить его. Поэтому все отверстия под гвозди или винты следует прежде сверлить дрелью. Далее в получившееся отверстие заливается мебельный клей, а уже потом крепятся друг к другу детали. Особое внимание уделяйте тому, чтобы не повредить структуру ЛДСП!

Советуем не обрабатывать краской стержни для вешалок, поскольку в процессе эксплуатации любой подобное покрытие будет просто-напросто стерто!

- Создаем специальные карманные углубления для установки полок, соблюдая перпендикулярность деталей и ровный угол. Затем установите промежуточные полки в пазы. Крепятся они карманными винтами и деревянным клеем. Если в процессе необходимо будет сделать больше полок, то купить ламинированную ДСП в Смоленске вы можете в .

Излишки клея необходимо немедленно убирать смоченной в воде ветошью. В противном случае, на стенках останутся некрасивые следы.

Вот и готов шкаф. Осталось только разбить секции на отделы, установить выдвижные чщики на направляющие и т.д.

Как пошагово сделать шкаф из ДСП своими руками

Практика показывает, что современные мебельные магазины все чаще используют в своем ассортименте такой материал, как ДСП. Стоит сказать, что древесностружечная плита всегда была популярной. Это довольно неплохое качество, а также низкая цена. Как вы понимаете, подобные плиты отлично подойдут для изготовления шкафов и другой мебели для дома. Актуальными размерами считают 2750×1830 мм, 2440×1830 мм. Что же касается толщины, то она варьируется от 16 до 25 мм.

Наличие необходимых инструментов для работы дает возможность изготовить шкаф из ДСП своими руками. Об этом как раз и поговорим.

Как сделать выдвижные ящики

Для изготовления и установки выдвижных ящиков нужно приготовить листы ДСП, куски фанеры для деталей дна, направляющие рейки, ручки, 3 и 5 см винты, гвозди, клей. Произведите на месте расчеты деталей.

В первую очередь определитесь с высотой ящиков. Советуем выбрать около 20 см. Чтобы определить остальные размеры деталей, измерьте ширину проема секции. От полученной цифры отнимите 2-2,5 см. Конструкция должна свободно двигаться, и немного места займут направляющие рейки. Полученный результат – длина торцевой стенки (37-2=35). Чтобы узнать длину ящика, от глубины шкафа отнимите 4 см (40-4=36). Боковые части фасадной детали должны немного выступать за пределы боковых деталей. Но если вы планируете устанавливать на шкаф двери, этого делать не нужно. Тогда фасадная часть должна совпадать с торцевой.

- Соберите 3 ящика из деталей 20х35 см и 20х36 см. Используйте винты и клей.

- Из кусков фанеры вырежьте детали для дна размерами 35х36 см. Установите дно с помощью клея и гвоздей.

- Сделайте разметку внутри секции и на ящиках для установки реек.

- Прикрепите рейки 3 см винтами.

- Установите ручки на фасады ящиков. Опять же, если шкаф будет закрываться подготовьте фурнитуру, которая не мешает плотному прилеганию дверных полотен.

- Поставьте ящики на места.

Последний шаг – внимательно осмотрите уже сделанный шкаф. Где это возможно и необходимо, отделайте кромочной лентой видимые места реза ДСП.

Фурнитура

Сборка мебели осуществляется за счет применения специальных саморезов или же мебельных винтов. Перед тем как вкручивать, сделайте несколько отверстий. Таким образом, фурнитура будет входить максимально легко и надежно держать все элементы.

Здесь нам и пригодится шуруповерт. Наденьте крестообразную биту и приступайте к работе. В крайнем случае подойдет и отвертка, однако времени уйдет намного больше. Мебельные винты вкручиваются только за счет шестигранников. Приобрести их можно в любом строительном магазине.

Торцы от выпиленных частей следует задекорировать или же нанести торцевую ленту мебельного предназначения. Можно сказать, что она универсальна, так как изготовляется из пластмассы. Таким образом скрываются все неровности или же криволинейные торцы. Сама же лента имеет несколько спецификаций:

- Т-образная. Предназначена она только для профессионального производства. Дело в том, что необходимо сделать несколько пазов для эффективного закрепления подобного материала на мебели.

- П-образная. Это очень простой вариант, так как просто надевается на торцы.

Меламиновая кромка лишней не будет. Она представляется собой специальную ламинированную поверхность, тыльная сторона которой имеет тонкий слой полиэтилена. Устанавливается она достаточно просто, поэтому подойдет для каждого пользователя.

Дополнительные материалы, которые обязательно пригодятся:

- ручки для ящиков;

- ножки, чтобы поддерживать мебель;

- специальные мебельные петли;

- металлические направляющие для дверей или шкафчиков; это востребованные элементы, без которых использовать специальные ниши не представляется возможным.

Полочка-разделитель для обуви

В нижней части центральной секции установите полку-разделитель. Она послужит для раздельного хранения обуви или небольших предметов одежды. Конструкция, которую мы смастерим и установим, поделит отсек на 10 небольших ячеек. Для изготовления полочки понадобится еще 8 заготовок из подготовленного листа ламинированной ДСП 40х18 см и одна 40х82 см, 3 см карманные винты, столярный клей.

Читайте также: