Как сделать крыло из стекловолокна своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 04.10.2024

Берётся капот, с которого будет сниматься матрица. По его периметру делается отбортовка, то есть борта обклеиваются полосами вспомогательного материала, немного наращивая его периметр. На лицевую часть наносится воск для композитных материалов, после этого восковая поверхность полируется. Полировать можно вручную ветошью, которая не даёт ворсинок. Поверх полированной восковой поверхности наносится гелькоут, который должен сохнуть порядка 12–24 часов. После высыхания гелькоута накладывается два слоя стекловуали плотностью 30–50 грамм на метр квадратный, предварительно промазанной полиэфирной смолой, оставляется высыхать на 12–24 часа.

Благодаря своей структуре она защищает гелькоут от следов других слоёв ткани. Используется в виде барьера между поверхностью матрицы и стекломатом. При наклеивании материала нужно добиться отсутствия пузырьков воздуха, так как они уменьшают жёсткость изделия. Следующим наносится стекломат плотностью 300 грамм/м 2 двумя слоями, промазанными полиэфирной смолой, и оставляется высыхать на 12–24 часа. После накладывается двойной слой стекломата плотностью 600 грамм на метр квадратный со скрепляющей полиэфирной смолой. Конструкцию оставляют для высыхания не менее 12 часов. Завершает набор толщины ровинговая стеклоткань, которая, промазываясь полиэфирной смолой, укладывается также в два слоя.

После укладки последнего слоя материала на лицевую часть капота деталь оставляют высыхать при температуре +20…−25 градусов Цельсия в течение 40–60 часов. За это время происходят процессы усадки и отвердения матрицы.

Далее, капот переворачивается и начинается работа с рамкой. Внутри рамки все имеющиеся зазоры, сколы, щели закрываются пластилином или другими материалами, для того чтобы избежать попадания смолы. Проводится процесс воскования внутренней поверхности с последующим полированием ветошью. Точно в таких же последовательности и объёме укладывается стеклоткань, как на лицевой стороне капота.

Внешняя и внутренняя матрицы разделяются, изделие извлекается наружу. Полученные детали обрабатываются воском в 3–4 слоя, с полировкой каждого из них. Далее, идёт работа с гелькоутом общего назначения, который наносится на лицевую матрицу капота кистью и оставляется высыхать порядка 12–24 часа. Затем накладывается стекловуаль, стекломат плотностью 300 грамм на метр квадратный, стекломат плотностью 600 грамм/м 2 , каждый слой предварительно пропитывается полиэфирной смолой, укатывается всё валиком, тщательно просушивается в течение 40–60 часов.

На внутреннюю часть матрицы накладывается в два слоя стекломат плотностью 600 грамм на метр квадратный с пропиткой.

Стеклопластиковый капот заранее комплектуется металлическим крепежом, которым будет крепиться к внутреннему пространству.

Края наружной и внутренней матриц капота проклеиваются по периметру полосой стеклоткани шириной 5–6 сантиметров в 2–3 слоя для придания прочности. В процессе формирования деталей закладывается смоченный смолой стеклотканевый шнур по всем имеющимся изгибам формы.

После отвердевания обеих частей производится обрезка облоя по периметрам изделий. Закладные детали крепления вклеиваются перед соединением матриц в одно изделие. Для того чтобы собрать обе детали в цельный капот, готовится клеящая смесь для склеивания половинок матрицы. В состав смеси входит полиэфирная смола и аэросил. Перед склеиванием поверхности тщательно обезжириваются, обеспыливаются, а также проводится примерка и подгонка. По периметру, где будет склеиваться капот, наносится состав. Верхняя матрица рамки вклеивается на своё место в нижнюю. После отвердевания неровности шпаклюются, шлифуются. Также на поверхности детали вырезаются необходимые технологические отверстия, предусмотренные заводской конструкцией.

Методика ремонта ”домашней” сваркой

Одним из наиболее надежных способов ремонта является наплавка бамперов с применением электродов. Как вы догадались, нам потребуется строительный фен и специальные плоские электроды, купить которые можно в отделах автомагазинов. Приступаем к выполнению работ:

- Необходимо проверить совместимость электрода и материала, который использован для производства бампера, который треснул. Самое лучшее – найти кусок старого аналога для проведения тестирования.

- Пробуем наварить полоску электрода. Если держится она надежно, то можем брать в руки наш поврежденный бампер.

- Находим трещину и начинаем заваривать ее от середины до краев. Как только обработан центр, заделываем близлежащие участки.

Видео

Изготовление носовой кромки

Чтобы собрать носовую кромку достаточно 2 кусков 2” пенопласта, которые собираются в секцию по контурам нервюр от 3/8” до ½”. Получается пакет V-образной формы.

Крепежные узлы на лицевой стороне переднего лонжерона закрываются изолентой.

Однослойный кусок стеклоткани помещается внутри передней кромки из пенопласта. После сглаживание морщин в жертвенной ткани концы пакета скрепляются степлером для того, чтобы кусок стеклопластика оставался прочным. Далее вся конструкция оставляется на час, чтобы стеклопластик прочно прилип к пенопласту.

Через час передняя кромка устанавливается в нужное место напротив основного лонжерона, пока не отвердеет окончательно.

Лишний пенопласт необходимо ободрать рашпилем и зачистить шкуркой по шаблону.

Один из вариантов -ободрать пенопласт с передней кромки, для этого можно использовать асфальт.

Вот так выглядит центральная часть крыла после зашкуривания. В целом поверхность можно доработать шкуркой до идеальной формы или близкой к ней.

Контуры листа стеклоткани под вырезание отмечаются прямо по форме передней кромки.

Ночи бывают холодными, и вырезанный кусок стеклопластика плохо будет абсорбироваться с жертвенной тканью на утро. Для того чтобы его согреть и сделать более податливым, можно использовать 500 Вт лампу.

Утром сэндвич из стеклоткани и жертвенной ткани кладется на переднюю кромку, предварительно установленную по месту.

На следующий день сэндвич легко снять, если заранее побеспокоится о применении клейкой ленты. Доводку передней кромки можно оставить до момента завершения строительства крыла.

Начальные работы

Для начала необходимо полностью демонтировать старый бампер и обработать его. Имеется в виду, что потребуется убрать все участки, пришедшие в негодность, при помощи болгарки. Чаще всего это нижняя кромка и проемы фар. Далее все участки, которые будет необходимо изменить, нужно покрыть малярным скотчем. Сверху на скотч наклеивается тонкий слой теплого пластилина. Изготовление бампера из стекловолокна своими руками продолжается нанесением второго слоя пластилина, но в этот раз уже холодного. Его нужно очень тщательно придавить, после чего разровнять при помощи шпателя и резинового валика. Далее нужно снова на верхний слой пластилина наклеить слой скотча. По нему будет проходить сверка формы бампера и линий. Сверху на скотч наносятся параллельные прямые линии с шагом 10 см при помощи маркера.

После получения таким образом профиля на скотче его необходимо перенести на вторую сторону бампера. Так можно получить идентичные формы с обеих сторон, что крайне важно. Эта же процедура проводится и для нижних частей бампера. После нанесения разметки при помощи скотча в пластилине необходимо вырезать отверстия для противотуманных фар.

Изготовление хвостовика и его обшивки

Хвостовик крыла также формируется с помощью слоенного пирога. В качестве основы используется вырезанный по шаблону кусок пенопласта. Его поверхность должна получиться ровной без изъянов от начала до конца.

Обе внутренние поверхности, формирующие хвостовик, будут состоять из одного слоя стеклоткани.

Лучший вариант по вопросам удобства – приклеить шаблоны вместе с сосновыми клиньями. Такая конструкция жестко устанавливает размер.

Поскольку данная деталь будет закрылком, удобнее изготовить её отдельно от остальных. При монтаже она устанавливается вдоль контура ½” с помощью струбцин и раздвижного зажима. Низ подвижной створки зачищается по шаблону.

Острая кромка также зачищается по шаблону.

Эпоксидный клей и углепластик также наносятся на пенопласт. Операция выполняется на рабочем столе: всё фиксируется и остается сохнуть на два часа. Так что пластиковая обшивка не будет слезать, но в то же время останется достаточно податливой, чтобы позже её можно было выравнять.

На фото снизу также можно увидеть алюминиевый уголок, стеклоткань вместе с жертвенной тканью.

Откидная крышка также будет вращаться на рояльных петлях.

Так закрылок будет выглядеть в нижнем положении.

Процесс ошкуривания пенопласта до толщины 3/8” начинается с покрытия обеих сторон эпоксидной смолой. После ряда подобных операций пластинка становится очень твердой и легко обрабатываемой.

Поверхность закрылка укреплена диагональным ребром жесткости, это сделано для того, чтобы уменьшить любое торсионное скручивание при вращении. В то время как у кого-то может возникнуть желание облегчить конструкцию за счет дополнительных ребер жесткости, было принято решение также усилить составной бандаж в центре дополнительным ребром с креплением к лонжерону.

После работы над закрылком приходит время заняться установкой топливного бака и его подключением к топливной системе.

Если перебрать с наполнителем, то можно увидеть, как пена, похожая на тесто, будет лезть из всех щелей, а сам процесс извержения может затянуться до 30 минут. Что касается наполнителя, то его можно приобрести в строительных магазинах. Для бензобака может наполнитель для утепления крыш под маркой DIVINYCELL.

На этом этапе должно также состояться ваше знакомство с проводкой. От топливного бака необходимо будет провести провода: красный с положительным зарядом и белый провод с отрицательным. Для фиксации проводов используются либо кабельные фиксаторы, либо жидкие гвозди.

Расширяющийся наполнитель некоторое время будет просачиваться в промежутке между топливным баком и задним лонжероном, так что понадобиться мелкий рашпиль и около 45 минут работы для надежного удаления излишек.

Это верхний слой обшивки с мокрыми углеродными волокнами. Он готов к перевороту и применению на лонжеронах и фанерных профилях.

Внутренняя часть верхней обшивки покрывается эпоксидным клеем в местах сопряжения с лонжеронами.

В этой статье будут описаны несколько способов изготовления щитков для колес колес.

Я сам когда-то пытался сделать полноценный передний щиток для проекта Boberly RX1 , если найду фотографии , то будет отдельный пост с полным описанием.

А здесь посмотрим как с этой задачей справились другие люди.

Первый способ самый древний, так еще наши деды делали.

Ссылка на источник: Блог: Jury_Borisov.

Второй способ самый сложный и трудоемкий.

Предполагает изготовление внутренней формы, с помощью которой можно будет быстро и без особого труда изготовить несколько копий изделия, про запас или на продажу.

Ссылка на источник: Блог им. belkavfr.

Первым делом нужна наружная форма, для получения которой берем наше колесо и оклеиваем его скотчем, пищевой пленкой, чем угодно что-бы эпоксидной смолой не пропитывалось.

Затем полученную наружную форму покрываем несколькими (не меньше трех) слоями стеклоткани с эпоксидной смолой.

Полученную форму обрезаем и шлифуем. Если нужно, добавляем крепления, эстетические выступы, аэродинамические воздухорезы.

Потом с идеально подготовленного макета крыла снимаем матрицу. Для этого нужно повторить шаг 1, но вместо колеса использовать полученный макет.

Затем к матрице приклеиваем замок и распиливаем матрицу вдоль замка ножовочным полотном.

Дальше подготовка и покраска. А вот результат.

Третий вариант, максимально дешевый.

Оклейка по наружной форме + шпатлевка.

Ссылка на источник: Блог Sedoyku .

Для начала создается гипсовая форма по месту.

Следующий шаг, шпатлевание и выравнивание поверхность. В данном случае, в качестве разделительного слоя , автор после шпатлевания покрыл форму тонким слоем силиконового герметика.

После первого слоя стеклоткани автор решил добавить усилитель из разогнутого малярного уголка. Лично мое мнение, и без него было-бы все хорошо, это только лишний вес.

От автора :

Лично мое мнение, ничем посыпать ненужно, современные авто шпатлевки очень хорошо липнут на гладкие поверхности. Особенно хороша для такой работы шпатлевка с волокнами стеклоткани, она и ямы заполнит и прочности добавит. А если уж посыпать, то точно не солью или сахаром. Уж лучше простой речной песок. Хотя повторюсь еще раз, это только лишний вес.

Обмазанная силиконовым герметиком форма извлекается с небольшим усилием.

Следующий шаг, обрезка всего лишнего.

Выравниваем поверхность крыла шпатлевкой.

Дальше грунтовка, покраска, лак.

А вот и результат.

Конечно все методы довольно трудоемкие и затратные, требуют закупки материалов и оборудования. Но если вам необходимо крыло, которое нельзя купить в магазине, то смысл в этом определенно есть.

Помимо описанных выше способов, можно придумать еще много чего, использовать разные материалы. Так что экспериментируйте, пытайтесь, ищите свой путь. Эпоксидка стерпит всё.

Родное крыло просто сгнило. Но я не унывал — купил смолы, стеклоткани, зачистил крыло как мог и слепил. Получилось очень даже неплохо. Получил первый опыт работы со смолой и стеклотканью — пока сам не попробуешь, не прочувствуешь как это.

Subaru Legacy 1993, engine Gasoline 1.8 liter., 103 h. p., AWD drive, Manual — accessories

Comments 7

Получится бюджетно и сердито если углеволокно покупать не у барыг а у производителя.

Привет!

Я брал "стекломат". Так как он для меня был самым доступным, а ездить очень хотелось. Но я думаю, что правильнее взять стеклоткань с нормальным плетением — у стекломата волокна в хаотичном порядке расположены.

Но самое правильное — взять карбоновое волокно. Оно прочнее. И в два или три слоя наложить. Один слой маловато. Но можно и в один, просто не столь крепкой получится конструкция.

По техническим моментам — мне сложно было выложить "заломы" арки крыла — стекловолокно загибаю, пропитываю эпоксидкой обильно, а оно блин назад понемногу отпружинивает! Я тогда его просто прихватил канцелярскими зажимчиками для бумаг чтобы оно застыло в нужной мне позиции.

Шпатлевка и подготовка к покраске была очень простой — все отлично шлифуется, без каких либо чрезмерных усилий.

Вот это интересно!) Можно по подробнее?

Сколько по деньгам ушло на крыло?

Крыло с матрицы или без нее?

По деньгам нисколько не ушло — банка эпоксидной смолы с отвердителем да стеклоткани кусок. Все делал своими руками. Крыло зачищаете по-максимуму, обезжириваете, мажете эпоксидкой разведенной с отвердителем и накладываете стеклоткань. Кисточкой пропитываете стеклоткань, кладете еще слой и снова пропитываете. самое сложное — это изгибы. Например, сложным был участок где крыло переходит в арку — металл сгибается под 90градусов, точно так же нужно и стеклоткань положить. Но смола ведет себя как подсолнечное масло — кажется, что смола липкая, но на самом деле она как масло — только пропитывает стеклоткань но не приклеивает. Стеклоткань даже пропитанная смолой пытается всячески принять форму плоскости и никак не хочет загибаться. Я использовал канцелярские зажимы для бумаг и в большом количестве ставил зажимы в проблемных местах. Потом просто отковырял когда смола полимеризовалась.

Далее наждачка, шпатлевка, снова наждачка, грунт, покраска. наждачка, полировка.

Глаза боятся — руки делают!

то есть матрицы не снимали?

Прям сверху лепил.

Привет.А промежуточный слой никакой не делал?Ну что бы разделить потом легко.Видел вроде как скотчем малярным обклеивают деталь, или пленкой пищевой.А потом волокно поверх лепят

Замена металлических приваренных крыльев съемными крыльями из стеклопластика

Замену металлических приваренных крыльев съемными крыльями из стеклопластика у автомобилей ВАЗ производят, предварительно сняв с кузова некоторые детали и узлы, препятствующие выполнению работ.

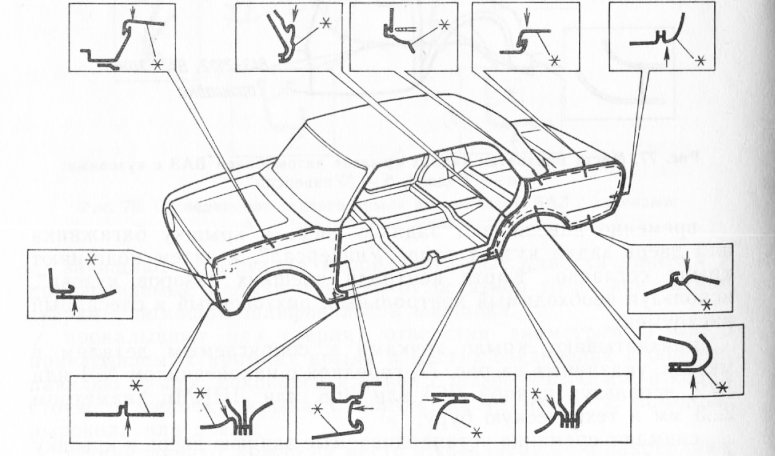

Для удаления старого переднего или заднего крыла выполняют следующие операции:

— снимают переднюю дверь и капот для переднего крыла или крышку багажника для заднего, используя отвертки, молоток и ключ 12X13;

— срубают крылья кузова по штриховым линиям и в местах, показанных стрелками, с помощью пневмомолотка с набором зубил или зубила и молотка;

— удаляют клещами, молотком и зубилом оставшийся металл с кромок сопрягаемых с крылом деталей;

— рихтуют и зачищают кромки и корродированные участки

— сопрягаемых деталей, применяя необходимый рихтовочный инструмент и ручные шлифовальные машинки.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

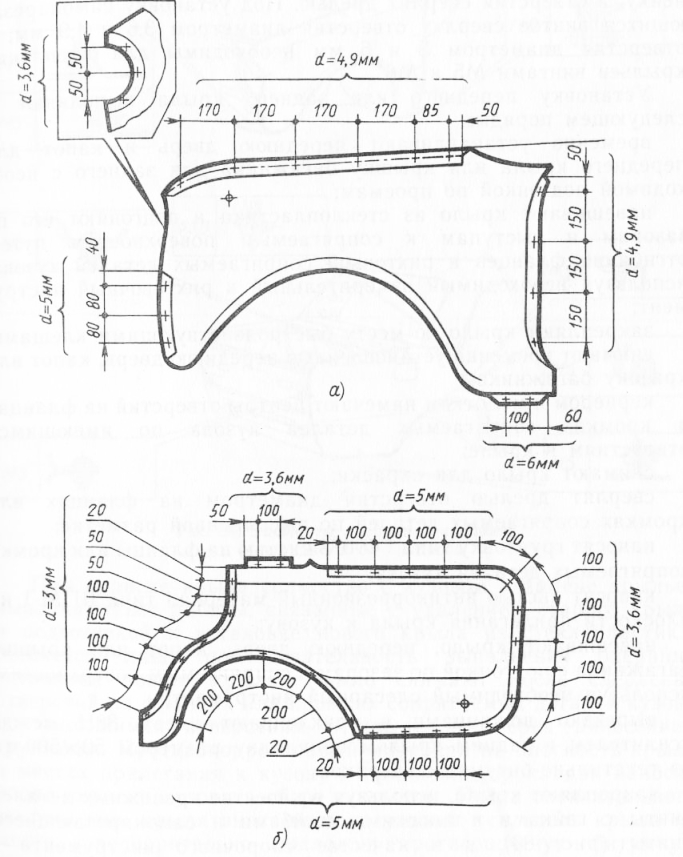

Рис. 2. Крылья с указанием мест сверления отверстий (линейные размеры — расстояние между точками сверления) под крепежные элементы: а — переднее; б — заднее; диаметр сверла d слева 3,6 мм, справа 5 мм

При подготовке нового крыла из стеклопластика к установке на кузов снимают облой по периметру крыла ручной шлифовальной машинкой, размечают и сверлят отверстия на кромках и фланцах крыла в соответствии с указанными на рис. 2 размерами. Разметку осуществляют, используя линейку, а отверстия сверлят дрелью. Под установку самонарезающихся винтов сверлят отверстия диаметром 3,6 и 4,9 мм, а отверстия диаметром 5 и 6 мм необходимы для крепления крыльев винтами М5 и Мб.

Установку переднего или заднего крыла выполняют в следующем порядке:

— временно устанавливают переднюю дверь и капот для переднего крыла или крышку багажника для заднего с необходимой подгонкой по проемам;

— навешивают крыло из стеклопластика и подгоняют его по зазорам и выступам к сопрягаемым поверхностям путем отгибания фланцев и рихтовкой сопрягаемых деталей кузова, используя необходимый измерительный и рихтовочный инструмент;

— закрепляют крыло по месту быстродействующими клещами; снимают временно установленные переднюю дверь, капот или крышку багажника;

— кернером и молотком намечают центры отверстий на фланцах и кромках сопрягаемых деталей кузова по имеющимся отверстиям в крыле;

— снимают крыло для окраски;

— сверлят дрелью отверстия диаметром на фланцах или кромках сопрягаемых деталей по выполненной разметке;

— наносят грунтовку типа ГФ-073 кистью на фланцы или кромки сопрягаемых деталей кузова;

— наносят кистью антикоррозионный материал типа БПМ -1 на плоскости прилегания крыла к кузову;

— навешивают крыло, переднюю дверь, капот или крышку багажника с подгонкой по зазорам и сопрягаемым поверхностям, используя необходимый слесарный инструмент;

— вырезают ножницами и приклеивают клеем 88Н между усилителем и задним крылом прокладку размером 50X500 мм из текстильно-битумных ковриков;

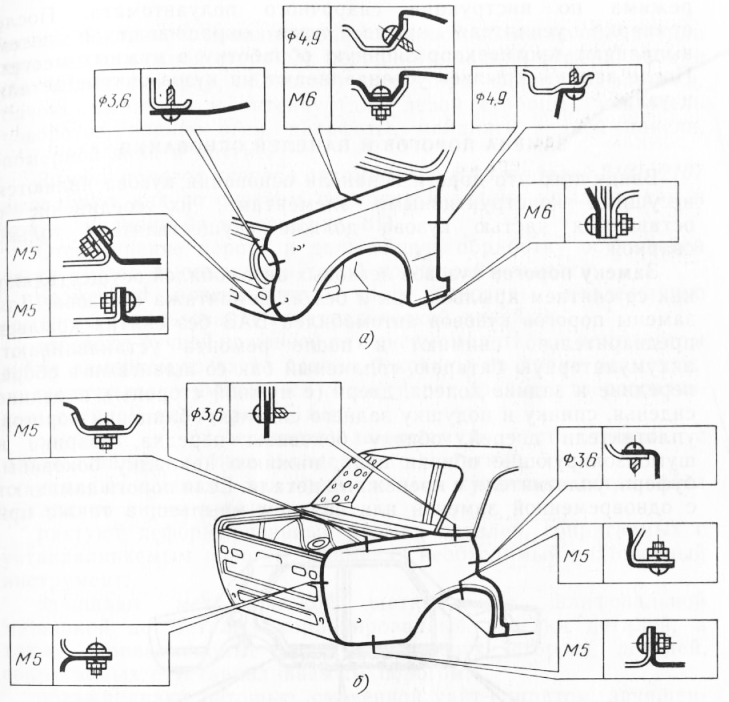

— закрепляют крыло, используя в качестве крепежных деталей винты с гайками и плоскими шайбами и самонарезающиеся винты (рис. 3), а в качестве сборочного инструмента — крестообразную отвертку и ключ 8X10 мм;

— удаляют следы мастики с лакокрасочного покрытия кузова, используя ветошь, смоченную в уайт-спирите.

При окраске крыла совместно с кузовом и замене крыльев выполняют все работы, связанные с удалением старого крыла и подготовкой к установке нового крыла из стеклопластика. Меняется лишь последовательность выполнения операций установки нового крыла. Крыло снимают после сверления отверстий на фланцах или кромках сопрягаемых деталей кузова по имеющимся отверстиям в крыле, но перед нанесением грунтовки. Противокоррозионный материал на плоскость крыла в местах прилегания к кузову и приклейки прокладки наносят после окраски кузова в сборе с крылом. После окончательного закрепления крыла винтами приваривают усилитель крыла по месту, предварительно подложив противошумную битумную прокладку размером 50X200 мм. Усилитель сваривают с помощью имеющегося полуавтомата проволокой диаметром 0,8 мм Св-08ГС-0 или Св-08Г2С-0 с соответствующим подбором

режима по инструкции сварочного полуавтомата. После приварки усилителя крыла кузов окрашивают и затем выполняют противокоррозионную обработку в нужных местах. После замены крыльев устанавливают на кузов снятые детали и узлы.

Читайте также: