Как сделать корпус

Добавил пользователь Morpheus Обновлено: 04.10.2024

Многие, особенно начинающие радиолюбители сталкиваются с такой проблемой, как подбор или изготовление корпуса для своей конструкции. Пытаются разместить собранную плату и другие компоненты будущей конструкции в корпуса от старых приемников или игрушек. В законченном виде этот прибор будет выглядеть не очень эстетично, лишние отверстия, видимые головки шурупов и т.д. Я хочу на примере показать и рассказать как я, буквально за пару часов, делаю корпус для собранного недавно SDR приемника.

Для начала нам нужно сделать приспособление для закрепления деталей будущего корпуса. У меня оно уже готово и я его с успехом использую уже десяток лет. Пригодится это нехитрое приспособление для точного склеивания боковых стенок корпуса и выдержки углов в 90 градусов. Для этого нужно выпилить из фанеры или дсп детали 1 и 2, толщиной не менее 10 мм , как на фото 1. Размеры конечно могут быть и другими, в зависимости от того, какие корпуса для конструкций вы планируете изготавливать в дальнейшем.

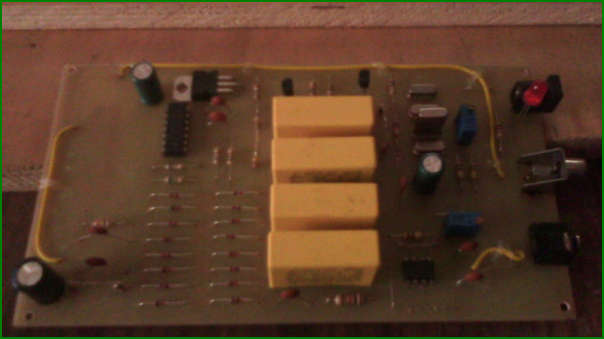

Корпус будет из пластмассы толщиной 1,5 мм. Для начала замеряем самые высокие детали конструкции, у меня это громоздкие конденсаторы на плате (фото 2). Получилось 20 мм, прибавим толщину текстолита 1,5 мм и добавим примерно 5 мм для стоек в которые будут вкручиваться саморезы, когда буду крепить плату в корпусе. Всего получается высота боковых стенок 26,5 мм, такая точность мне не нужна и я округлю это число до 30мм, небольшой запас не помешает. Запишем, что высота стенок равна 30 мм.

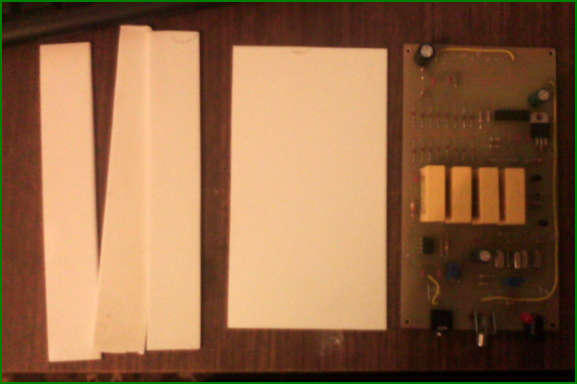

Размеры моей печатной платы 170х90 мм, к этому я прибавлю по 2 мм с каждой стороны и получу размеры 174х94 мм. Запишем, что дно корпуса равно 174х94 мм.

Практически все посчитано и приступаю к вырезанию заготовок. При работе с пластмассой удобно пользоваться монтажным ножом и линейкой. Буквально через 10 минут у меня получилась задняя стенка и заготовки боковых стенок (фото 3).

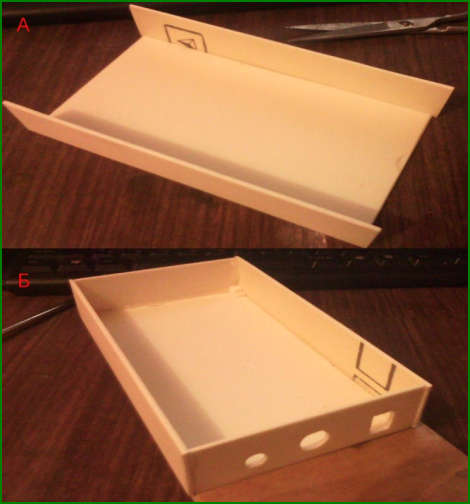

Далее зажимаем заднюю стенку в наше, ранее сделанное “устройство” и приклеиваем боковую стенку, которая в моем случае имеет размер 177х30 мм ( фото 4. а). Также как и первую стенку, приклеиваем вторую, повернув заготовки другой стороной (фото 4. б). Для склеивания стенок корпуса используется “Суперклей” (для большей прочности можно затем пройтись по уголкам клеевым пистолетом, также и все провода можно собирать в жгут и приклеивать к стенкам корпуса).

На фото 5 (а) виден результат моего труда. Когда правильно приклеены боковые стенки и выдержан угол 90 градусов, можно с легкостью вклеить оставшиеся 2 стеночки и монтажные стойки для крепления платы. В моем варианте одна стенка глухая, а вторая с отверстиями для подключения разъемов (фото 5 б).

После склеивания всего корпуса следует закруглить надфилем или наждачной бумагой все углы, это придаст корпусу плавные линии и он не будет похож на кирпич. После того как все будет готово, установлена плата, несколькими каплями клея приклеиваем крышку устройства (фото 6).

Ну и полностью собранный приемник в корпусе (фото 7) теперь установлен на стене, не мешает и не портит интерьер моего рабочего места.

Вот и все! На все слесарные работы я затратил пару часов и первый вопрос жены был: “что это у нас за сигнализация?” (шутка!)

Успехов в творчестве!

Всем здравствуйте. Затеял апгрэйд системы и встала проблема корпуса, точнее внешнего вида и охлаждения. Цены на путные корпуса (широкие хорошие) просто заоблачные, решил попробовать сделать корпус сам, даже не ради экономии, а просто ради интереса. Ориентиры были такие, видеокарта вертикально, хорошее охлаждение, стекло) Много стекла))) Всё как в каталогах) Оргстекло отпало сразу, бронированного не найти, а простое настолько не стойкое, что царапается при обычном прикосновении и решено было делать из натурального стекла. Нашел в городе фирму которая нарезает и обтачивает стекло просто идеально с минимальными допусками и имеет в наличии тонированное стекло. На борту регулировка оборотов, контроль температуры внутри корпуса, регулировка яркости кулеров. Конечно не скажу что прям копейки всё обошлось, но все же оно того стоило)

За основу был взят старенький корпус IN WIN 2005 года неизвестной серии, но широкий где то 22 см + толстый металл 0.8мм минимум, не фольга как сейчас делают. Бп остался сверху, но предполагался хороший продув так что не переживал по этому поводу, что потом при тестах и подтвердилось разница минимальна в температурах внутри корпуса верх-низ.

Собрал всё на клей для вклейки автостекла, зафиксировал бумажным скотчем до полного высыхания. Ножки купил в магазине фурнитуры с регулировкой высоты серебристые помоему норм смотрятся. Естественно все панели как на обычном корпусе съемные и всё легко снимается и доступно для обслуживания.

Хотелось видеокарту именно вертикально разместить, что благодаря широкому корпусу стало возможным даже с запасом. От видюхи до стекла где то 2 см.

Готовый результат радует) Комп холодный, быстрый, тихий в общем получил что хотел. Разница температур верх-низ корпуса 2-3 градуса.

Звуковые качества акустических систем в большинстве случаев зависят не столько от заложенных производителем параметров, сколько от корпуса, в котором они размещены. Обусловлено это материалами, из которых он изготовлен.

Немного истории

До начала ХХ столетия звук прибора воспроизводился через рупор громкоговорителя.

В 20-е годы прошлого века, в связи с изобретением динамиков с бумажными диффузорами, появилась необходимость в объемных корпусах, в них можно было спрятать всю электронику, защитив ее от внешней среды и придав изделию эстетичный вид.

Вплоть до 50-х годов выпускались модели корпусов, задняя стенка которых отсутствовала. Это позволяло охлаждать ламповое оборудование того времени. Тогда же и было замечено, что корпус выполнял не только защитные и дизайнерские функции, – он влиял и на звучание прибора. Разные части динамика имели неодинаковые фазы излучения, поэтому присутствие стенок короба сказывалось на силе интерференции.

Отмечалось, что на звук влиял материал, из которого изготавливался корпус.

Начались поиски и исследования акустических свойств сырья, пригодного для создания коробов, способных вместить динамики и донести до публики хорошее звучание. Нередко в погоне за идеальным звуком производились короба по стоимости, превышающие содержащееся в них оборудование.

Сегодня производство корпусов на фабриках происходит с точным расчетом плотности, толщины и формы материала, учитываются его способности влиять на вибрации и звук.

Виды и характеристики материалов для корпуса

Корпуса для акустических систем производят из разных материалов: ДСП, МДФ, пластик, металл. Самые экстравагантные изделия получаются из стекла, самые загадочные – из камня. Материал для домашнего изготовления выбирают попроще, который легко поддается обработке, например ДСП. Расскажем подробнее, из чего еще можно их сделать.

Древесно-стружечные плиты состоят из стружки и крупных щепок, спрессованных и соединенных клеевой основой. Нередко такой состав выделяет токсичные испарения при нагреве. Плиты боятся влаги и могут крошиться. Но в то же время ДСП относится к бюджетным материалам, его легко обрабатывать.

Такие корпуса отлично справляются с вибрациями, хотя звук свободно проходит через них.

Небольшие варианты производят из ДСП толщиной в 16 мм, крупным изделиям понадобится материал толщиной в 19 мм. Для придания эстетичного вида ДСП ламинируют, покрывают шпоном или пластиком.

Фанера

Этот материал производят из тонкого (1 мм) спрессованного шпона. Он может обладать разными категориями в зависимости от производной древесины. Для коробов подходит изделие в 10–14 слоев. Со временем конструкции из фанеры, особенно при влажном состоянии воздуха, могут деформироваться. Но этот материал отлично гасит вибрации и удерживает звук внутри системы, поэтому его применяют для создания корпусов.

Столярная плита

Столярную плиту производят из двухстороннего шпона или фанеры. Внутрь между двумя поверхностями кладут наполнитель из брусков, реек и прочего материала. Весит плита немного, хорошо поддается обработке. Благодаря этим качествам ее используют для изготовления коробов.

Ориентированно-стружечная плита представляет собой многослойный материал, состоящий из переработанных древесных отходов. Это прочное, упругое изделие, легко поддается обработке. Текстура ОСП очень красивая, но неровная. Для изготовления корпусов ее отшлифовывают и покрывают лаком. Плита хорошо поглощает звук и устойчива к вибрациям. К недостаткам относят испарение формальдегидов и резкий запах.

Древесно-волокнистая плита состоит из мелких стружечных фракций, ее состав безвреден. Изделие выглядит прочнее, надежнее и дороже, чем ДСП. Материал хорошо резонирует, и именно его чаще всего используют для изготовления заводских корпусов. В зависимости от размеров акустической системы МДФ выбирают толщиной 10, 16 и 19 мм.

Камень

Этот материал хорошо поглощает вибрации. Из него нелегко изготовить корпус – нужны специальные инструменты и профессиональное мастерство. Для изделий применяют сланец, мрамор, гранит и другие виды поделочного камня. Корпуса получаются удивительно красивыми, но тяжелыми, из-за повышенной нагрузки им лучше находиться на полу. Качество звука в данном случае фактически идеально, но и стоимость подобного изделия слишком высока.

Стекло

Для создания корпусов используют оргстекло. В дизайнерском отношении изделия имеют невероятно красивый внешний вид, но для акустических возможностей это не лучший материал. Несмотря на то что стекло вступает в резонанс со звуком, цены на подобные изделия довольно высоки.

Дерево

Дерево считается ценным материалом для изготовления корпусов акустических систем, так как оно наделено хорошими поглощающими характеристиками. Но древесина имеет свойство рассыхаться со временем. Если это произойдет с корпусом, он станет непригодным к применению.

Металл

Для изготовления коробов используют легкие, но твердые сплавы алюминия. Корпус из подобного металла способствует хорошей передаче высокочастотных звуков и гасит резонанс. Чтобы снизить воздействие вибраций и повысить поглощаемость звука, короба для АС производят из материала, представляющего собой две алюминиевые пластины с проложенным между ними слоем вискоэластика. Если все же не удается добиться хорошего звукопоглощения, это сказывается на качестве звучания всей АС.

Типы конструкций

Прежде чем приступить к активной фазе изготовления корпуса своими руками для домашней акустической системы, рассмотрим, какие бывают типы конструкций.

Открытые системы

На щиток больших размеров монтируются динамики. Края щитка загибаются назад под прямым углом, а задняя стенка конструкции совсем отсутствует. В данном случае акустическая система имеет весьма условный короб. Подобная модель годится для больших помещений и плохо подходит для воспроизведения музыки с низкими частотами.

Закрытые системы

Привычные конструкции в виде коробов со встроенными динамиками. Имеют широкий диапазон звучания.

С фазоинвертором

Такие корпуса, кроме динамиков, наделены дополнительными отверстиями для прохождения звука (фазоинвертор). Это дает возможность воспроизведения самых глубоких басов. Но конструкция проигрывает закрытым коробам в четкости артикуляции.

С пассивным излучателем

В данной модели полую трубку заменили на мембрану, то есть установили дополнительный драйвер для низких частот, без магнита и катушки. Такая конструкция занимает меньше места внутри корпуса, а значит, и размер короба можно уменьшить. Пассивные излучатели помогают добиться чувствительной глубины баса.

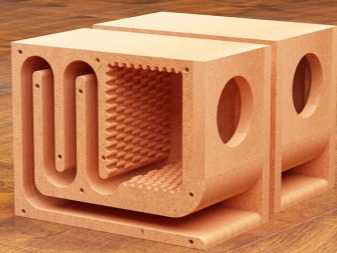

Акустический лабиринт

Внутреннее содержание корпуса выглядит как лабиринт. Закрученные изгибы являются волноводами. Система имеет очень сложную настройку и стоит немалых средств. Но при правильном изготовлении происходит идеальная подача звука и высокая точность басов.

Как изготовить своими руками?

Чтобы правильно изготовить и собрать самодельный корпус для системы воспроизведения аудио, следует предварительно подготовить все необходимое:

- материал, из которого предстоит сделать короб;

- инструменты для выполнения работ;

- провода;

- динамики.

Сам процесс состоит из определенной последовательности шагов.

- Изначально определяется тип колонок, для которых изготавливаются короба: настольные, напольные и прочие.

- Затем составляются чертежи и схемы, выбирается форма коробки, рассчитывается размер.

- На фанерном листе производятся разметки 4 квадратов размерами 35х35 см.

- Внутри двух заготовок размечаются квадраты меньших размеров – 21х21 см.

- Выпиливается и убирается внутренняя часть. В образовавшийся проем примеряется колонка. Если вырез недостаточен для вхождения, его придется расширить.

- Далее подготавливаются боковые стенки.

Их параметры таковы:

- глубина модели – 7 см;

- длина одного комплекта стенок (4 штуки) – 35х35 см;

- длина второго комплекта (4 штуки) – 32х32 см.

7. Все заготовки тщательно зачищаются и доводятся до идентичных размеров.

8. Стыки соединений сажаются на жидкие гвозди и закрепляются саморезами.

9. В процессе изготовления конструкции внутреннюю часть обклеивают синтепоном или другим, поглощающим вибрацию материалом. Это необходимо для низкочастотных динамиков.

Как поместить содержимое внутрь?

В изготовленные короба встраивается по одному динамику. Если есть необходимость вместить два динамика, во избежание деформации конструкции от вибрационных нагрузок внутри корпуса устанавливают распорки между передней и задней стенками.

Сам процесс встраивания несложен, если отверстие для динамика изготовлено по размеру.

Провода следует разместить без перегибов, проследить, чтобы мелкие элементы системы не смещались во время вибрации. После установки внутреннего содержимого монтируется последняя панель, закрывающая короб.

Если корпуса изготавливаются для монтажа в потолок или стену, понадобится звукоизоляционная подложка. Для установки изделия на пол или стол необходима специальная подставка.

В заключение хочется добавить, что акустическое звучание зависит не только от технического содержимого и корпуса изделия, – оно составляет единое целое с помещением, в котором находится АС. Чистота и мощь звучания на 70% зависят от возможностей зала, его акустики. И еще: компактные короба занимают мало места, это приятно. Но габаритная конструкция, созданная под акустическую систему, всегда выигрывает в подаче звука.

Из чего сделать корпус для акустики, смотрите в видео.

lospartos Кандидат наук Солнечный 455 282

У каждого "самодельщика" при изготовлении своих конструкций возникает проблема: во что впихнуть свое "детище", когда оно уже готово и функционирует.

Самый простой вариант - использовать корпуса от электросчетчиков, распределительных устройств, автоматов, распаечных коробок и т.д. и т.п. Рынок этих изделий достаточно разнообразен и зависит только от количества денег, которые не жалко на это потратить. В конторе, где я подрабатываю, в корпуса фирм ABB и Шнайдер пихают всякую всячину и потому лично у меня от них "изжога" >:(.

Я продемонстрирую, как можно без особых затрат сделать красивый и функциональный корпус из б/у блока питания от компьютера. Я люблю использовать их в своих поделках и потому рекомендую их для повторения. "Омерику" не открою и не претендую на оригинальность, просто поделюсь опытом, может кому он и пригодится.

В принципе, у корпусов БП в форматах АТ/АТХ есть много "плюсов":

- их по-прежнему очень много в загашниках разных офисов и почти у любого IT-шника его можно обменять на что-нибудь полезное, например на банку пива ;

- в каждом корпусе есть достаточно производительный вентилятор для обдува нагревающихся элементов;

- каждый корпус - всегда готовый прочный металлический корпус с разъемом для подачи 220в (АТ) и заодно и выдачи напряжения (АТХ);

- каждый корпус довольно просторен и в нем достаточно места для размещения большинства конструкций;

- посредством подключения корпусов АТХ друг с другом через питающие разъемы можно делать модульные конструкции, которые будут решать одну или несколько разных задач (не обязательно "наши" задачи);

- модульные конструкции можно делать в едином стиле, что придаст готовым устройствам "фирменный" вид и удорожит стоимость любой изготовляемой конструкции.

Помимо "плюсов" у этих корпусов есть и минусы, с которыми придется бороться или мириться:

- почти во всех корпусах вентилятор работает на "выхлоп", поэтому первым делом переворачиваем вентилятор, чтобы он вдувал воздух снаружи. Нужное направление указано на корпусе вентилятора;

- разъемы подачи питания АТ и АТХ рассчитаны на токи не более 10-16 ампер, т.е. до 2,5-2,7 кВт, т.е. для долговременного питания более мощных нагрузок нужно искать разъемы посерьезнее;

- "штатные" провода для блоков питания и коммутации между ними имеют сечение до 1 кв.мм., поэтому их придется переделать, благо разборные разъемы для таких соединений встречаются в свободной продаже.

Для примера построим два раздельных модуля, участвующих в управлении неким процессом. Просто два абстрактных блока, не заморачиваясь на их конструкции. Один блок будет управлять мощностью ТЭНа в перегонный куб и автоматически управлять клапаном подачи готового продукта на выход, а второй блок - подачей воды на дефлегматор и прямоточный холодильник. Надеюсь, все будет понятно по фотографиям.

Основа любой конструкции - передняя панель. Она должна быть достаточно толстой, чтобы можно было закрепить ее винтами "впотай" к передней стенке блока питания. Материал - любой доступный: оргстекло, толстый текстолит и т.д.

1. Редактируем внешний вид передней панели при помощи бесплатной, простой и интуитивно понятной программы для создания лицевых панелей приборов FrontDesigner 3.0. С помощью этой программы удобно размечать окна под будущие элементы - выключатели, светодиоды, кнопки, регуляторы и т.д.

My_new_cool_project. Изготовление корпусов для самоделок. Сделай сам. - это всего лишь пример панели

и распечатываем их в цветном и черно-белом варианте.

Img_20141225_140512. Изготовление корпусов для самоделок. Сделай сам. - это пример готовой напечатанной панели

2. Черно-белый рисунок клеим на заготовку панели или наносим на заготовку разметку будущих окон и отверстий.

Img_20141120_105524. Изготовление корпусов для самоделок. Сделай сам.

3. Вырезаем в панелях окна и нужные отверстия

Img_20141120_152024. Изготовление корпусов для самоделок. Сделай сам. Img_20141225_140630. Изготовление корпусов для самоделок. Сделай сам.

4. Вырезаем в корпусе блока питания окна под будущей панелью или одно большое окно сразу подо все элементы передней панели

Img_20141121_115555. Изготовление корпусов для самоделок. Сделай сам.

5. Винтами "впотай" крепим переднюю панель к корпусу блока питания

Img_20141225_142354. Изготовление корпусов для самоделок. Сделай сам. Важно, чтобы винты "впотай" не выступали из своих "гнезд".

6. Переставляем вентилятор "правильным" направлением. Если габариты поделки велики (большой радиатор), то его можно "выставить" наружу. В этом случае на него нужно одеть декоративную сетку

Img_20141114_124654. Изготовление корпусов для самоделок. Сделай сам.

7. Заполняем корпус нашими устройствами и субэлементами:

Img_20140331_134112. Изготовление корпусов для самоделок. Сделай сам. Img_20141216_172404. Изготовление корпусов для самоделок. Сделай сам. Img_20141225_100927. Изготовление корпусов для самоделок. Сделай сам. Img_20141225_100945. Изготовление корпусов для самоделок. Сделай сам.

И производим необходимые гидро-пневмо-электро испытания. Важно убедиться в отсутствии протеканий жидкости в корпус прибора и только после этого продолжать монтаж!

8. Наклеиваем изображение цветной панели на двусторонний скотч "3M". Если нужно вырезать в панели отверстия под отдельные элементы - режем их фигурными ножницами и клеим изображение панели на приборную панель

Img_20141225_140656. Изготовление корпусов для самоделок. Сделай сам. Img_20141225_145849. Изготовление корпусов для самоделок. Сделай сам.

9. Клеим на готовую панель ламинирующую пленку, чтобы предохранить надписи от стирания, закрепляем в вырезанных окнах и отверстиях лампы, переключатели и регуляторы.

Img_20141226_133113. Изготовление корпусов для самоделок. Сделай сам. Img_20141216_172351. Изготовление корпусов для самоделок. Сделай сам. Img_20140331_135107. Изготовление корпусов для самоделок. Сделай сам.

10. Все - закрываем верхние крышки, включаем приборы и убеждаемся в их работоспособности

Img_20141226_134911. Изготовление корпусов для самоделок. Сделай сам. Img_20140402_090008. Изготовление корпусов для самоделок. Сделай сам.

Если у кого-нибудь есть похожие наработки - поделитесь опытом, если есть вопросы - спрашивайте.

Всех с Рождеством Христовым!

Посл. ред. 04 Мая 20, 10:31 от lospartos

LVit Специалист город на Даугаве 123 53

Молодец! Я пользуюсь Корелом для дизайна панели. Возможностей больше, т.к. в хозяйстве есть самодельный ЧПУ для фрезеровки отверстий. Потом печатание на цветном или ч.б. принтере, вырезаю окна если надо, и на ламинатор. Получается сразу бутерброд передней панели, наклеиваю на двусторонний скотч для напольных покрытий, он достаточно тонкий и липучий.

2014-12-30-465.jpg Изготовление корпусов для самоделок. Сделай сам.

По поводу разворота вентилятора на "правильное".

Правильное оно штатное, только продумывать нужно каким образом правильно расположить нагреваемые элементы.

Сам иногда использую эти же корпуса, штатное расположение вентилятора, причем для уменьшения шума напряжение на него подано 7,5 вольта вместо 12.

На радиаторе от старой видеокарты установлен диодный мост и симистор на нагрузку 2 квт, нагрев градусов до 40.

lospartos Кандидат наук Солнечный 455 282

По поводу разворота вентилятора на "правильное".

Правильное оно штатное, только продумывать нужно каким образом правильно расположить нагреваемые элементы.

Дятел, 07 Янв. 15, 11:55

Я знал, что про вентиляцию корпуса будут вопросы.

Вспомните, сколько пыли вы вытряхнули из блока питания, который только что разобрали, прежде чем пустить его в дело Корпус с "правильным" расположением вентилятора - еще тот пылесос.

Все верно, все зависит от варианта расположения радиатора. Эффективность теплосъема путем обдува будет выше, если суммарная площадь вентиляционных отверстий в корпусе будет больше площади отверстия забора воздуха (вентилятора). Делать в корпусе дополнительные отверстия я не стал, существующих отверстий и естественной щели, которая остается между верхней крышкой и передней панелью достаточно.

Для уменьшения скорости вращения вентилятора я использую штатный блок регулировки скорости вращения от тех же блоков питания.

Img_20141125_161048. Изготовление корпусов для самоделок. Сделай сам.

Эффективности этого устройства пока не увидел. Может, радиатор так не греется?

Посл. ред. 07 Янв. 15, 13:14 от lospartos

Вспомните, сколько пыли вы вытряхнули из блока питания, который только что разобрали, прежде чем пустить его в дело lospartos, 07 Янв. 15, 13:07

Если эффективность вентилятора будет та же после переворота вентилятора- то и пыли будет столько же, расположена будет только чуть в других местах.

Оставьте свой прибор поработать то же время что и комп, в котором обнаружили много пыли, к примеру на пару лет непрерывной работы.

Эффективность теплосъема путем обдува будет выше, если суммарная площадь вентиляционных отверстий в корпусе будет больше площади отверстия забора воздуха (вентилятора). lospartos, 07 Янв. 15, 13:07

Почти так. Для того чтоб продувка была эффективной- площадь каналов для входа холодного воздуха должна быть минимум процентов на 30 меньше, чем для выхода нагретого воздуха .

Перевернув вентилятор- вы нарушили это условие.

Кроме того, эффективность обдува теплонагруженного элемента будет лучше, если он расположен рядом вентилятором, в его потоке ( на всосе или выхлопе).

В вашем случае в корпусе будет повышенная температура, все элементы будут под потоком нагретого воздуха от тепловыделяющего элемента, что совсем не гуд.

Для электролитов это просто беда.

Читайте также: