Как сделать колунище своими руками из дерева

Обновлено: 06.07.2024

Заготовка дров – ежегодная процедура для каждого человека, имеющего дом с камином и печью, или же баню с традиционной каменкой. Данное занятие является довольно трудоемким и требует хорошей физической подготовки. Не в каждой семье найдется человек, который бы справился с этой задачей. Тогда на помощь приходят дровоколы, которые в огромном ассортименте представлены на полках хозяйственных магазинов. Но зачем тратить деньги на то, что можно сделать самому, не затрачивая при этом много сил, а просто следуя понятной и четкой инструкции?

Конструкция и особенности дровокола

Несмотря на большое количество разновидностей дровоколов, их объединяют общие характеристики:

- габариты приспособления (могут быть как производственные, так и бытовые модели);

- мощность расщепления (величина, определяющая количество силы, которую нужно приложить для раскола полена);

- рабочие длина и диаметр (Для определения размеров деревянной заготовки).

Все эти параметры нужно учитывать при покупке нового или при сборке самодельного дровокола.

Особое внимание стоит уделить клину/конусу (часть приспособления, отвечающая за раскол заготовки на две и более частей). Он должен быть изготовлен из прочного металла и качественно заточен.

Чертежи и инструкции для сборки

Простой ручной дровокол

Необходимые детали для сборки изделия:

- рессора от автомобиля;

- цилиндр металлический;

- труба длиной 30-40 см диаметром 2,5-3,5 см;

- отрезки уголка длиной 55 см;

- отрезки уголка длиной 15 см.

- Берутся отрезки уголков длиной 55 см, на них наносится разметка. По бокам отступаем по 10 см (делаем пометки), пометки соединяем между собой на расстоянии 1,5 см от самого угла. Полученную линию делим на отрезки по 5 см и из каждой точки проводим перпендикуляр к краю уголка. Теперь верх каждого перпендикуляра соединяем с низом соседнего. Разметка нанесена.

- Распиливаем уголок в соответствии с разметкой. Со вторым уголком проводим те же манипуляции.

- Привариваем отрезки уголка длиной 15 см к нашим заготовкам.

- Отрезаем от рессоры кусок длиной 35 см.

- Берем металлический цилиндр длиной равной расстоянию между длинными уголками. Проделываем в нем сквозное отверстие по всей длине. Металлическая втулка готова.

- Делаем вырез у края рессоры для того, чтобы приварить ее к втулке. Привариваем рессору по центру боковой поверхности втулки.

- Проделываем отверстия в длинных уголках там, где будет крепиться втулка.

- Привариваем трубу к противоположному краю рессоры. Хорошо затачиваем длинный край рессоры, обращенный к уголкам.

- Соединяем полученную конструкцию к приваренным друг к другу уголкам. Изделие готово.

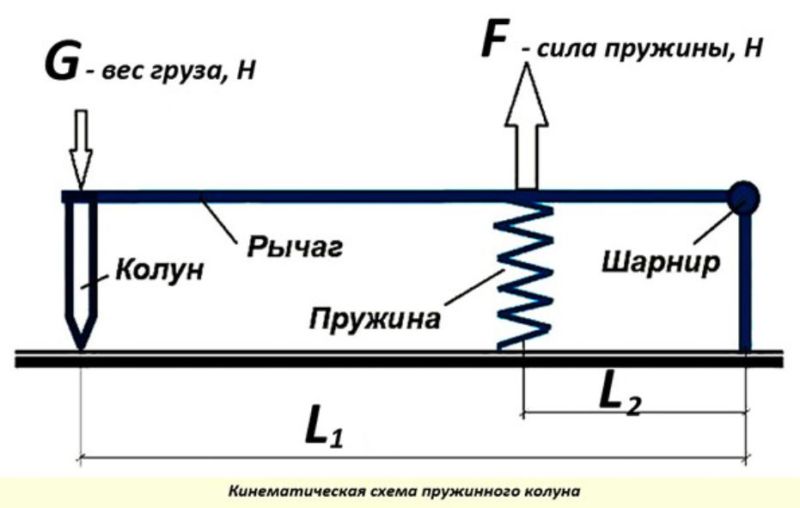

Дровокол с пружинным механизмом

Необходимые детали для сборки изделия:

- пружина (можно использовать амортизатор от автомобиля);

- трубы стальные (диаметр 3-7 см);

- труба профильная 4х6 см;

- швеллеры;

- металлическая втулка;

- рельс длиной 30-40 см;

- уголки;

- рукоятка с резиновыми элементами (например: можно взять ручку от велосипеда);

- двутавр (№12-16).

- Делаем опору. Посередине швеллера привариваем двутавр. Для большей устойчивости к двутавру и краям швеллера привариваем уголки.

- Из еще одного швеллера вырезаем подставку для пружины. Делаем с края квадратный вырез, для того чтобы приварить к стойке.

- Привариваем подставку к стойке, учитывая размеры пружины. К опоре и краям подставки также привариваем уголки для лучшего крепления.

- Берем короткий отрезок трубы, соответствующий размерам пружины. Привариваем к подставке трубу.

- Делаем вырез в верхнем конце стойки и привариваем втулку в него параллельно земле.

- Устанавливаем вал, к которому привариваем швеллер с заранее вырезанным отверстием, соответствующим размерам стойки. К швеллеру привариваем такой же отрезок трубы, как и в шаге 4. Устанавливаем пружину между подставкой и швеллером.

- К верхнему швеллеру привариваем профильную трубу, к противоположному концу которой привариваем зубило острой стороной вниз. Сверху, ровно над зубилом прикрепляем груз.

- Привариваем рукоятку с резиновыми элементами к краю профильной трубы. Изделие готово.

Гидравлический дровокол

Необходимые детали для сборки изделия:

- насос типа МШ-10;

- шланги высокого давления;

- регулятор подачи воздуха;

- автомат питания;

- гидроцилиндр;

- электродвигатель трехфазный (5 кВт);

- металл листовой (ширина от 0,5 см);

- уголки;

- швеллеры.

- Для начала сварим станину из двух швеллеров и уголков. Также из уголков можно сварить стойки для станины, под которой и будет находиться двигатель.

- Устанавливаем вниз электродвигатель, соединенный с насосом и баком для масла с помощью шлангов высокого давления.

- Располагаем гидроцилиндр продольно на станине и соединяем шлангами с баком для масла.

- На другом конце станины посередине привариваем клиновидный нож.

- На противоположной стороне к штоку гидроцилиндра крепим кусок швеллера, который послужит упором. Изделие готово.

Винтовой дровокол

Необходимые детали для сборки изделия:

- электродвигатель;

- винтовой конус (лучше купить, так как его сложно чем-то заменить);

- подшипники;

- редуктор;

- листовой металл (толщиной от 0,7 см);

- швеллеры;

- уголки;

- кожух;

- вал.

- Из швеллеров, уголков и листового металла свариваем прочную, устойчивую станину.

- Винтовой конус соединяем с валом и подшипниками. Учитываем при этом, что подшипники должны находиться в прочных цельных корпусах.

- Устанавливаем электродвигатель вниз, под столешницу. Соединяем конструкцию из шага 2 с редуктором и двигателем. Помним при этом, что нужно подобрать правильное сочетание электродвигателя и редуктора (не более 500 оборотов в минуту винтового конуса).

- Для безопасности использования закрываем все вращающиеся ремни/цепи кожухом. Изделие готово.

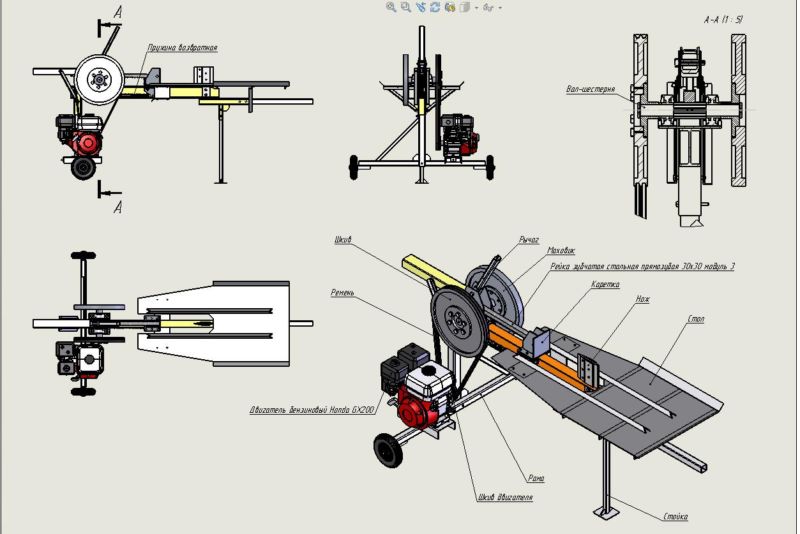

Реечный дровокол

Необходимые детали для сборки изделия:

- двутавр;

- швеллеры;

- уголки;

- труба профильная 4х6 см;

- электродвигатель;

- поршень;

- нож (можно сделать из рессоры или листового металла);

- шестеренка;

- редуктор;

- пружина;

- шарнир;

- рейка.

- Из профильной трубы, швеллера, двутавра и уголков делаем прочную станину.

- Закрепляем шестеренку над станиной на высоте 4-6 см и на расстоянии равном двум бревнам от ножа.

- Делаем подвижную конструкцию с рейкой, которая будет ездить по станине.

- К части конструкции, обращенной к ножу, привариваем перекладину из листового металла толщиной от 0,7 см перпендикулярно станине. Перекладина будет выполнять функцию толкателя.

- На конструкции также устанавливаем шарнир и крепление под пружину. Устанавливаем возвратную пружину.

- На станине закрепляем рычаг, который будет прижимать рейку к шестеренке.

- Устанавливаем редуктор и электродвигатель. Изделие готово.

В этой статье собраны дровоколы как для бытового использования, так и для более масштабного. Используя выше представленные инструкции и чертежи, можно выбрать наиболее подходящий для себя вариант и изготовить его самостоятельно.

Для сборки изделий посложнее скорее всего понадобится помощь второго человека, а также определенное количество времени и сил. Но собрав один из этих дровоколов, можно сэкономить много времени на последующих ежегодных заготовках дров.

Главное следует соблюдать технику безопасности и убирать рабочее место от щепок и древесной стружки. Тогда аппарат прослужит дольше, а работать с ним будет удобно и приятно.

Как выбрать материал для изготовления деревянного спила?

Для того, чтобы правильно подобрать материал, нужно ответить на вопросы: Для какой цели нужен деревянный спил? Что можно сделать из спилов дерева?

- Декор для дома из дерева

- Подставка под горячее

- Разделочная доска

- Доска для подачи еды

Всё перечисленное – самые популярные варианты. Конечно, фантазии нет предела, можно использовать и для других целей.

Но стоит учесть, что если срез дерева для декора, то подойдет любая древесина. Ведь в таком случае не принципиальны трещины и дефекты. Это наоборот придает изюминку, напоминает, что материал живой. Если планируется использовать, как разделочную доску или для подачи еды, то лучше использовать твердые породы древесины. Например, дуб или березу, потому что на твердом дереве меньше остается следов от механических воздействий.

Где взять пиломатериал для изготовления спила своими руками?

Самый простой способ – поехать на любую пилораму. Предварительно можно позвонить и узнать, есть ли нужный диаметр бревна и порода древесины. На пилораме будут брёвна естественной влажности, свежеспиленные. Это значит, что древесину нужно просушить, если Вам нужны заготовки без трещин.

Можно попросить на пилораме распилить бревно на заготовки, по метру длиной. В таком виде быстрее просохнет. После закрасить торцы брёвнышек краской и убрать их под навес от прямых солнечных лучей. Так сушка будет постепенной.

Как обработать спил дерева для декора

Итак, бревнышки высохли и готовы к шинкованию. Распилить можно бензопилой или электропилой. Толщина спила должна быть 3-5 см, можно и меньше, но тогда спилы будут более хрупкие и подверженные трещинам. Подготавливаем место для шлифовки: плоскость стола должна быть ровной, чтобы изделие получилось хорошего качества.

Шлифовку проще всего выполнять болгаркой. Сначала спил шлифуем кругом с крупной зернистостью 40-60, затем выполняем шлифовку мелкозернистым кругом 100-120.

Плоскость спила отшлифована

Шлифовка боковой части

Вручную дорабатываем изделие мелкой шкуркой

Обработка спилов дерева для декора

Если хотите, чтобы изделие служило Вам долго, и было более износостойким, необходимо нанести защитное покрытие. Например, масло или воск. При выборе необходимо ориентироваться на предназначение изделия.

Кому-то нравится определенный цвет, в таком случае можно придать желаемый тон дереву. Это делают с помощью морилки или натуральных красителей.

Если изделие планируете использовать для пищевых целей, то рекомендуем использовать натуральные красители. В таком случае для финишного покрытия использовать пищевые масла. Обычно выбирают льняное масло. Оно хорошо впитывается и создает защитную пленку, а так же придает приятный цвет готовому изделию.

Довольно часто возникает потребность в простых круглых палочках. Это могут быть элементы декора помещения, чопики, шканты, нагели, элементы для моделирования и пр. Если есть токарный станок под рукой (причем, не просто по дереву, а профессиональный!) – это не очень большая проблема. Но есть простой вариант решения – это изготовление несложной присопособы, которая позволит делать палочки заданного диаметра, очень быстро и в любом количестве.

Введение

Поэтому в данной статье мы рассмотрим вариант изготовления такой приспособы.

Подготовка к работе

Перед началом работы нужно проверить наличие всех необходимых материалов и инструментов, Итак, для работы будут использованы:

Инструменты

-

или распиловочный станок, ,

- Торцевая пила,

- Ручная пила,

- Ручной инструмент: керн, молоток, карандаш.

Материалы

- Массив дерева. Лучше использовать твердые породы дерева – дуб, бук или березу.

- Заготовка для ножа из инструментальной стали. Ее можно сделать из железки от рубанка, ножей от рейсмуса, полотен от ножовки и пр.

- Болт или шпилька с гайками от М8 или М10.

Конечно, возможны варианты и, может быть, не у всех есть под рукой ленточная пила, поэтому каждый мастер сам определяет технологию изготовления.

Приспособление для круглых палочек

Основание

Торцуем на торцевой пиле для получения перпендикулярных плоскостей.

Затем склеиваем получившийся набор заготовок в один единый массив, чтобы получился цельный брус. Стяжку производим традиционно с помощью струбцин.

Теперь нужно будет просверлить рабочее отверстие. Его мы будем делать с помощью конического ступенчатого сверла и зенковального сверла (или концевой фрезы с углом 45 градусов).

Затем нужно сделать пропилы. Их можно делать чем угодно – простой ножовкой, торцевой пилой — главное, чтобы соблюсти перпендикулярность реза к плоскости. В связи с стем, что у нас довольно большая высота заготовки и довольно нашем случае сделаем ленточной пилой.

Завершаем выпиливание центральным пропилом.

В итоге должна получиться вот такая конструкция:

После выполнения базовых пропилов, нужно выпилить посадочное место под режущий нож.

Посадочное место под нож готово.

Режущий нож

На данном этапе нужно изготовить режущий нож и его установить на основание. Для изготовления ножа нужно выбрать инструментальную сталь – это может быть железка от рубанка, широкое ножовочное полотно или ножи от рейсмусового станка. Соответственно, выравниваем заготовку.

Затем нужно сделать отверстие для крепления ножа. Сначала засверливаем более широким сверлом.

Затем делаем сквозное отверстие более тонким сверлом, которое имеет минимальный зазор при установке крепежного болта.

С обратной стороны тоже нужно засверлить.

А затем нужно выровнять плоскость и сделать ее перпендикулярной оси болта.

Лучше взять болт (М8 или М10), но в нашем случае берем шпильку, накручиваем гайку и законтрим ее керном.

Полный комплект крепежа с ножом показан на фото ниже.

Устанавливаем нож в основание

Заготовки для круглых палочек

Размер заготовки для изготовления круглых палочек выбирается таким образом, чтобы в сечении был квадрат со сторонами, которые равны (или чуть больше – на 1-2 мм) диаметру будущей палочки.

Как было сказано выше – нужно вращать заготовку, то есть палочку. Для того, чтобы ее заставить вращаться можно вставить её в дрель или шуреповерт. А если размер заготовки такой, что она не может быть зажата в патроне, то можно или сточить ее конец или вставить в торец шуруп-шпильку. Так мы и поступим:

В данном случае на шпильку накручены две законтренные усиленные гайки, чтобы исключить проскальзывание заготовки, так как имеется определенное усилие при создании круглой палочки.

Заготовка готова к работе – можно точить.

Теперь, по большому счету, можно сказать, что наше приспособление для изготовления круглых палочек готово!

Сгибание древесины – один из самых старых методов, издревле используемых для изготовления каноэ, смычков, саней, бочек и так далее. Как делать гнутые деревянные детали?

В то время, когда для строительства передвижных сооружений, таких как колеса для тележек, карет, была в основном древесина, сгибание материала было определяющим процессом.

Можно сказать, что сгибание древесины весьма простой процесс, при наличии необходимых знаний и навыков

Такие деревянные изделия, как деревянные игрушки, ложки, рамы для картин и т.д., также могут быть сделаны с помощью различных способов сгибания древесины.

Сгибание древесины может быть разным, в зависимости от того, какая преследуется цель- нужна ли форма лодки, арки, бочки…

Выпиливание изогнутой деревянной детали

- Деревянную изогнутую деталь можно сделать либо выпиливанием фигуры, либо ее сгибанием. Вырезая деревянную деталь, нет необходимости использовать дополнительные типы обработки, специальных приспособлений и знаний, как в случае со сгибанием.

- К тому же выпиливание изогнутой детали экономит время, выпилить пространственную форму быстрее. Но на этом положительные стороны выпиливания, в сравнении с изгибанием, заканчиваются.

- Если выпиливать изогнутое изделие, то образуется масса безвозвратно потерянного материала, который становится отходом. Кроме того, поперечные срезы обычного обрезного пиломатериала, попадают в зону радиусов вырезаемой детали. Это значительно ухудшает внешний вид и усложняют шлифование и другие доводки дерева.

- Изготовленная деталь может разломиться на скругленных участках волокна, которые идут поперек сечения.

Сгибание древесины

Тут противоположный эффект. Торцевые срезы волокон не будут выходить на кромки обрезного пиломатериала. Древесина, после ее обработки и самого изгибания становится только прочнее. Доводить гнутую заготовку можно применяя все стандартные методы.

Есть три основных способа подготовки древесины для последующего сгибания:

Почему под разными воздействиями древесина становится пластичнее

Ни для кого не секрет, что древесина является упругим, жестким, стойким к сжатию материалом. Это обусловлено наличием в древесине, природного полимера- лигнина (похожего на клей), который и придает дереву прочность и постоянную форму. Лигнин соединяет целлюлозные волокна. Лигнин расположен в стенках клеток и межклеточном пространстве древесины.

В различных породах дерева, содержание лигнина варьируется в диапазоне от 20 до 40 процентов.

Оптимальная температура древесины для изгибания

Для того, чтобы лигнин пришел в нужное состояние и древесина стала более пластичной, необходимо нагревание пиломатериала из цельной древесины до 95-105 градусов по Цельсию. Древесина должна прогреться полностью до необходимой температуры, не только поверхностный слой.

Исходя из этого, следует вывод, что чем толще деталь – тем дольше ее нужно нагревать. Одинаковые по размерам детали любой породы дерева, нагреваются по времени одинаково.

Важно! свежая древесина (естественной влажности) гнется лучше, чем сухая

Методы обработки для изгибания древесины

Проваривание древесины в воде

Способ проваривая древесины в в воде подойдет в случае, если нужно обработать часть заготовки (луки для стрельбы и т.д). В остальных случаях, проваривание используется редко, поскольку деревянный элемент увлажняется чрезмерно сильно и неравномерно. Перенасыщенные водой клетки и волокна древесины, при сгибании могут рваться. В лучшем случае образуется ворс. Для высыхания и стабилизации формы требуется большое количество времени.

Пропаривание древесины

Для того, чтобы пропарить древесину, нужно изготовить короб из полимерных или металлических труб, цилиндрической формы. Используют, также самодельные деревянные короба прямоугольной формы. Для того, чтобы прогреть древесину паром применяют различные паровые источники, в виде чайников и других приспособлений. Необходимая температура должна быть в диапазоне 95-105 градусов по Цельсию плюс небольшое давление (его обеспечит короб). При помощи пара, древесина прогревается значительно более равномерно, нежели варкой. Причем влажность дерева остается оптимальной на выходе.

Короб для пропаривания древесины

В коробе должно быть отверстие, предназначенное для выхода давления пара. Для того, чтобы конструкция не взорвалась

Отверстие для выхода пара должно располагаться в дне коробки. Кроме того, в коробке должна быть предусмотрена съемная крышка, через которую можно будет вытащить гнутое дерево, после того как оно приобретет нужную форму.

После пропаривания, фиксируют необходимую форму древесины и сушат до достижения влажности в 15%. Далее выдерживают зафиксированную форму 5-7 дней и проводят финишную обработку

Химическая обработка

Химическая обработка древесины для улучшения ее пластичности проводится методом выдерживания в растворах. Существуют готовые химические средства в магазинах. Толстые заготовки следует вынимать из растворов после нескольких часов. И оставлять на некоторое время для более равномерного распределения раствора внутри самой заготовки. Поскольку внешние слои заготовки насыщаются и частично утрачивают способность впитывать.

Некоторые рецепты приготовления растворов для химической обработки древесины, для добавления пластичности

- 1.Вода, столярный клей, глицерин, спирт в соотношении 3:2:1:1

- 2.Вода, глицерин, спирт, в соотношении 4:2:1

- 3.Раствор аммиака 10%, глицерин, спирт, соотношение 3:1:1

- 4.Заготовка отмачивается в 25% водном растворе аммиака. Чем дольше древесина находится в аммиачном растворе, тем пластичнее она становится

Не забываем, что температура ускоряет химические реакции.

Работая с химическими составляющими, помните о технике безопасности. Защищаем себя фартуком, перчатками, очками и маской, во избежание попадания ядовитых паров в легкие, глаза и на кожу.

Удержание необходимой формы древесины. Фото варианты

Сгибание древесины. Несколько важных советов

- Изогнутую древесину нужной формы фиксируют в таком положении на время, пока структура древесины не стабилизируется (5-7 дней в среднем, после высыхания до 15%).

- Важно, что разные породы древесины и гнутся по-разному. Твердые породы древесины хорошо воспринимают сгибание (дуб, бук, вяз и т.д.).

- Хвойные породы в сгибании практически не используют.

- Чем тоньше деревянная заготовка, тем легче ее гнуть.

- Самым лучшим вариантом заготовки для сгибания будет материал, расколотый вдоль волокон.

- Выбирайте древесину для сгибания тщательно. Она должна быть без дефектов (сучков, смоляных карманов, трещин и так далее)

Независимо от того, каким методом подготавливать древесину к сгибанию, после того как дерево будет вынуто из формы, изгиб слегка расслабится.

Поэтому радиус изгиба должен быть немного меньше нужного, чтобы впоследствии компенсировать этот эффект

Читайте также: