Как сделать колонку из жесткого диска

Добавил пользователь Алексей Ф. Обновлено: 04.10.2024

Компьютер превратился из сложного устройства для ученых в домашнюю технику с дружелюбным характером. И теперь к этому виду техники предъявляются особые требования. Если раньше ЭВМ позволялось шуметь и завывать в унисон турбинам промышленной вентиляции, то сейчас ПК обязан быть паинькой и тихоней. Но иногда ему нужно помочь в этом — избавить от гула, вибраций и шума. Как — читаем в нашем материале.

Инженеры борются с энергопотреблением и тепловыделением комплектующих, но компьютерному железу пока не выжить без активного обдува. Поэтому даже в средних по мощности сборках приходится устанавливать шумное охлаждение — это армия корпусных вертушек, а также вентиляторы видеокарты и даже турбины чипсета материнской платы. Добавим к этому пару классических HDD, и рецепт настольного шумогенератора готов.

Толстый металл

Так работает музыкальный динамик — сигнал в виде переменного электричества подается на катушку устройства, которая подвешена на мембране и двигается в такт звуковым волнам. В зависимости от частоты и мощности подаваемого сигнала меняется уровень звука — чем чаще и сильнее двигается катушка, тем громче звук. Как ни странно, в компьютерном корпусе происходят похожие процессы.

В качестве источника звука (волн) выступают вентиляторы и другие элементы с вращающимися механизмами. За распространение этого звука отвечает корпус — буквально все его части выступают в роли излучателей и усилителей волн. Вентилятор вибрирует, передает это на шасси, металлические панели и стенки. В результате весь корпус начинает резонировать в такт несбалансированному вентилятору.

Плотная сборка

Корпус — это не просто коробок для крепления материнской платы, блока питания и других комплектующих. Игровой корпус в полностью собранном состоянии может быть достаточно герметичным, чтобы удержать внутри себя давление, отличное от атмосферного. Например, при организации воздушных потоков в системнике специалисты учитывают степень наполнения корпуса воздухом — максимальная эффективность охлаждения достигается при повышенном или избыточном давлении.

Подставка

Вибрацию от работающей техники можно услышать или почувствовать. В обоих случаях этого можно избежать хотя бы частично, если использовать корпус с прорезиненными ножками. В таком случае вибрации корпуса не будут передаваться поверхности, на которой установлен системник. По этой причине системный блок лучше всего чувствует себя на плотной поверхности — например, на полу.

Но и пол тоже может резонировать в такт корпусу — это зависит от его конструкции и типа напольного покрытия. Поэтому для уменьшения гула можно использовать прорезиненную основу. Если заводская комплектация корпуса не включает прорезиненную подставку, можно применить антивибрационные подставки для бытовой техники.

Антивибрационные крепления

Вентилятор крепится в корпусе с помощью винтов-саморезов. Это жесткое соединение, которое превращает корпус в продолжение остова вентилятора и заставляет его вибрировать вместе с проказной вертушкой. Чтобы это исключить, необходимо заменить жесткое соединение на гибкое.

Например, антивибрационные гвозди. Это резиновые вставки с пазами, которые продеваются в крепежные отверстия вентиляторов, а затем фиксируются в посадочных местах корпуса. Это наиболее эффективный способ заставить вентилятор жить своей жизнью и не тревожить вибрациями окружающее пространство.

В некоторых случаях достаточно использовать проставки. Они тоже снижают жесткость конструкции и уровень вибраций, передающихся от вентилятора к корпусу. Этот метод менее эффективен, чем гвозди, но тоже имеет право на существование.

Конечно, шум и вибрации могут исходить не только от вентиляторов, но и от других устройств, в которых они установлены. Например, от блока питания. Победить шум от этого элемента можно, заменив его или установив резиновую проставку.

Похожие решения иногда применяются в радиаторах СВО — наличие резиновых прокладок зависит от производителя. Если таковых в комплекте не оказалось, то пользователю придется позаботиться об этом самостоятельно — перебрать ассортимент в магазине или пустить в ход очумелые ручки.

Установить СЖО

Для охлаждения процессоров сборщики используют классические системы охлаждения. Например, башни — высокие радиаторы с одним или двумя вентиляторами. Это еще один узел системы, который может издавать неприятные звуки. От него можно избавиться, установив СЖО.

Системы жидкостного охлаждения постепенно набирают популярность в компьютерах среднего ценового уровня. Но с упрощением конструкции и повышением надежности контура этот тип охлаждения становится более привлекательным даже в бюджетных сборках. Тем более, помпы типа AIO, которые используются в готовых системах, практически бесшумны, а вентиляторы радиатора благополучно заменяют пару впускных или выпускных вертушек в корпусе.

Винчестеры

От половины этих неприятностей можно избавиться с помощью уже привычного метода — антивибрационные прокладки. Для накопителей существует несколько решений:

Обесшумка салона

Автомобилисты знают — от вибраций и гула кузова отлично спасает виброизоляционный материал. Это фольгированный лист с основой из смолы — при наклеивании на металлическое изделие он создает эффект толщины и создает ощущение монолитности корпуса.

Аналогичный набор решений можно применить к компьютерному корпусу. Достаточно наклеить по одному небольшому листу виброизоляции на обе стенки корпуса, чтобы заметно снизить уровень вибраций и гула.

Альтернативный способ

Идеальный и бесшумный компьютер пока является нечто фантастическим из мира электроники. Например, изначально производительные процессор и видеокарту нельзя оставить без активного охлаждения, так же как нельзя насовсем отключить охлаждение БП. Иногда вопрос построения пассивного ПК схож с темой создания вечного двигателя — казалось бы, решение лежит на поверхности, но за ним следует целый айсберг подводных камней из учебника физики за девятый класс.

Поэтому альтернативный способ сделать компьютер тихим, без гула и вибраций — сразу собрать его таким. То есть, применить энергоэффективные комплектующие, провести настройку и снизить напряжения, а также избавиться от классических HDD и большинства вентиляторов. Например, установить процессор со сниженным тепловыделением и систему жидкостного охлаждения с огромным радиатором и низкооборотистыми вертушками. В контур жидкостного охлаждения можно добавить и видеокарту, а шумные винчестеры заменить на современные твердотельные накопители.

А зачем делать самому? Все же продаётся! — Спросите Вы меня.

Во-первых, это реализация своего творческого потенциала. Сделать собственный проект это занимательно, интересно и позволяет унять желание сделать что-то своими руками.

Во-вторых, крупноблочный DIY проект это не очень сложно, но позволяет получить изделие с уникальными характеристиками и авторским дизайном.

И, наконец, DIY проект портативной акустики может стать необычным, но полезным подарком.

Я сделал более двух десятков различных типов колонок, хочу поделится своим опытом.

Содержание

Пройдемся по каждому этапу изготовления DIY портативной акустики.

Выбор концепции и дизайна акустики

Сначала надо определится с размерным классом будущего изделия. Условно разделим портативную акустику на три класса: микро, мини и макси.

Микро — портативная акустика ближнего поля, формата небольшого радиоприемника. Такую даже можно сделать моно, все равно размер не даст получить нормальный стереозвук.

Мини — типовой формат, китайские покупные колонки как раз такого размера. Там обычно пара динамиков и пассивный излучатель.

И, наконец-то, макси формат. Размер на грани портативного. Для вечеринок большой компанией. Формат аудио чаще всего 2.1 (стерео с отдельным низкочастотным каналом).

Дизайн вещь индивидуальная! Тут есть место полету фантазии. Совет: необходим эскиз/чертеж/трехмерная модель будущего изделия, что бы прикинуть компоновку узлов и не ошибиться в размерах.

Выбор типа корпуса

Фанера

Самый простой в обработке и легкодоступный материал — фанера. Как вариант: деревянный массив, ДСП или МДФ.

Минусы — это тяжесть и дополнительные работы по влагостойкости.

Кроме фанеры можно использовать текстолит (клеить эпоксидкой) и картон. Последний неплохо пропитать горячим лаком.

Вот мои поделки — под ретро радио из стеклотектолита и вариант корпуса из пропитанной картонной трубы:

Донором для портативной акустики может служить:

- Чемоданы

- Ящики для инструмента

- Канистры

- Аптечки

- Кашпо

- Кейсы от коньяка

- И экзотические варианты, например, патронный ящик от пулемёта.

Рассмотрим как реализовывали это различные авторы:

Корпуса для РЭА

Можно использовать корпуса для РЭА. Это удобно: широкий выбор размеров, доступность. Корпуса чаще всего герметичные (с резиновым уплотнением).

Корпуса для РЭА есть пластиковые (чаще), алюминиевые (дороже) и комбинированные.

При приложении рук получается вполне нарядно:

С алюминием, конечно, чуть сложнее, но не забываем при обработке добавлять смазку, хотя бы банальный WD-40.

Из алюминиевых корпусов мне очень понравился такой с торцевыми пластиковыми крышками (я купил):

Профили

В строительных супермаркетах сейчас продают много различных замкнутых профилей, как пластиковых для вентиляции и канализации, так и алюминиевых. Из них коже можно сделать корпус колонки, главное придумать и обыграть как сделать герметичные торцы.

Пластиковые корпуса нужно усиливать ребрами жесткости.

Вот мой мой пример корпуса из профиля:

3D печать и формовка

Повальное распространение 3D принтеров, печатающих пластиком, серьезно упростило жизнь самодельщикам. Теперь небольшие корпуса или элементы конструктива можно печатать из пластика. Без проблем можно реализовать сложные формы, вроде, лабиринтов.

Формовка — подразумевает собой классический приём: каркас, стеклоткань и эпоксидная смола. На финише шпатлёвка, шлифовка и окраска. Таким образом можно получить корпус весьма замысловатой формы.

Подбор динамиков и акустического оформления

Помните про размерный класс? Так вот, и динамики можно соотнести так же.

- Микро — размер 3" Там уже может быть использованы и две полосы, а так же сабвуферный басовый канал.

Основные акустические оформления для портативной акустики:

- Закрытый ящик. Самый простой вариант, меньше риск ошибиться.

- Фазоинвертор. Тяжело настраивать без параметров динамика. В маленьких корпусах тяжело реализуем.

- Пассивный излучатель. Самый распространенный в портативных решениях вариант. Площадь излучателя должна быть больше или примерно равна площади динамика, а настройку рабочей частоты можно подкорректировать добавочной массой.

Но все это тема сложная и требующая отдельной статьи. Для портативной акустики можно опираться на данные производителя и от них выбирать объем оформления. А тип оформления рекомендую использовать пассивный излучатель, на нем сейчас 99% такой акустики и сделано.

Пожелания к динамикам для портативной акустики:

- Желательно неодимовый магнит (мощнее, компактнее, эффективнее)

- Желательно диффузор с защитой от влажности (пластик, полимер)

- Резиновый широкий подвес (прочнее, долговечнее, больше ход динамика, глубже бас)

- Лучше брать динамики 4 Ом, чем 8, так как усилитель выдаст на такую нагрузку больше мощности

Для защиты от внешних воздействий рекомендуется использовать защитные сетки (грили). Продаются они на Алиэкспресс любых размеров, состоят из пластикового фланца и мелкоячеистой металлической сетки.

Подборка предпочтительных моделей динамиков приведена в конце статьи.

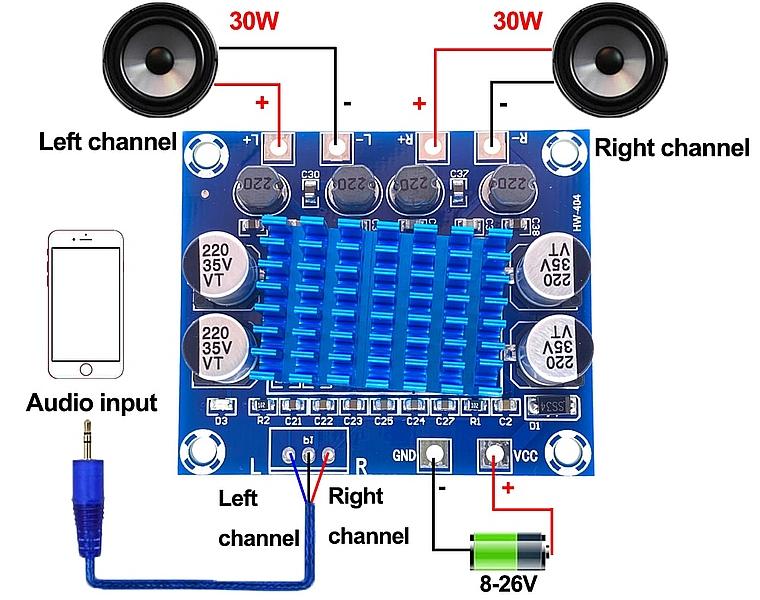

Подбор усилителя

Основные пожелания к усилителю мощности в портативную акустику:

- Высокий КПД, малое потребление от батареи (а это class D)

- Компактный размер

- Однополярное питание под аккумуляторы

- Запас по искажениям и мощности

- Способность работать в замкнутом пространстве без массивных радиаторов

Не малое значение в выборе имеет напряжение аккумулятора модели, от него и смотрим усилитель с максимальной эффективностью. В компактном устройстве надо стремится к максимальной отдаче и энергоэффективности.

Соответственно для размерных классов напряжения для питания усилителя:

- Микро — 1S (3-4.2 В)

- Мини — 2-3S

- Макси — >3S

Подборка предпочтительных моделей плат усилителей приведена в конце статьи.

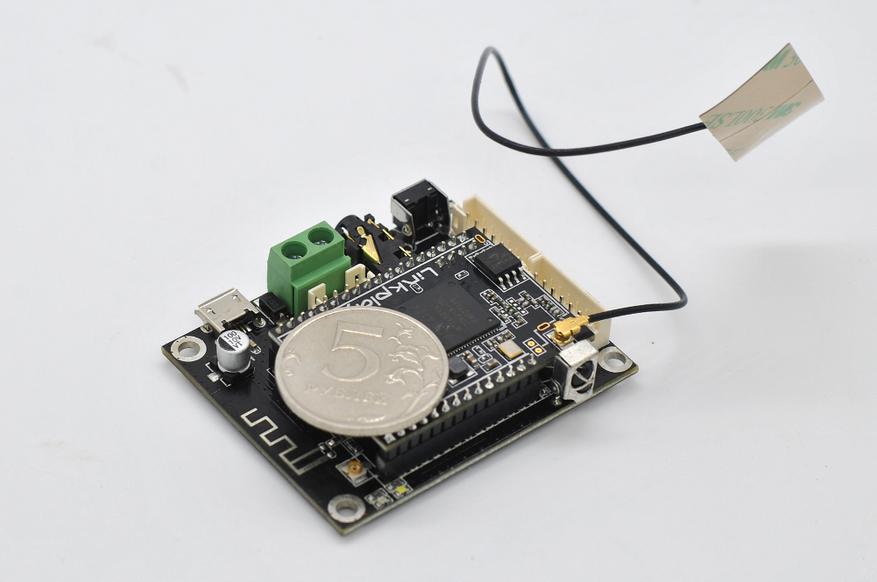

Подбор источника сигнала

Тут нужно отталкиваться от своих предпочтений и что будет наиболее востребовано.

Просто линейный вход на усилитель, если нужно проводное подключение. Если источником будет только смартфон/планшет по Bluetooth или WiFi, то плата приемника беспроводного сигнала.

Если нужна универсальность (Bluetooth/FM радио/USB/карта SD и пульт ДУ) — то лучше выбрать mp3-модуль с нужным функционалом и подходящего размера.

Рекомендую для крупных проектов использовать толковый MP3/FLAC-модуль TDM 157. Я делал на него подробный обзор.

Подборка остальных предпочтительных mp3-модулей приведена в конце статьи.

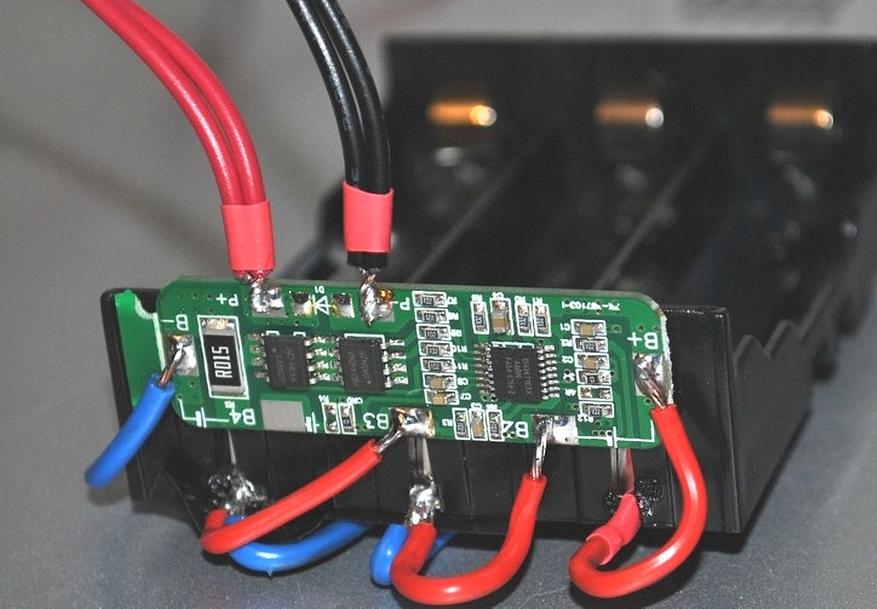

Выбор аккумулятора

Для носимой техники предпочтительнее литиевые аккумуляторы, чаще всего в форм-факторе цилиндров или плоских пакетов.

У многих есть в использовании аккумуляторы популярного формата 18650, можно их и применить.

Помимо аккумуляторов нужна плата зарядки, защиты и балансировки и желательно кейс (холдер) или рамки для набора нужной батареи.

Для крупных колонок зарядное устройство можно разместить внутри, а для зарядки использовать сетевой кабель.

Для морозостойкого исполнения бумбокса можно применить аккумуляторы формата LiFePO4.

Сборка изделия

Советы для финальной сборки портативной акустики:

- Корпус акустики должен быть герметичен, щелей и лишних отверстий быть не должно.

- В большом корпусе лучше разделить левый канал от правого перегородкой.

- Динамики нужно стараться поставить дальше друг от друга.

- Разборная конструкция практичнее склеенной.

- Ручка или петелька для переноски добавят удобства использования.

- Пайка проводов лучше чем скрутка, разъемы практичнее.

И еще важный момент, для развязки земляной петли (фона) при питании от одного аккумулятора и источника и усилителя, нужно запитать источник сигнала через преобразователь B1212. Это компактный DC-DC преобразователь 12 В, с гальванической развязкой и выходной мощностью 1 Вт. Фона гарантированно не будет.

- Часы

- Кнопку с подсветкой

- Кольцевую RGB подсветку

- Светодиодный фонарик

- Стрелочный или цифровой индикатор уровня

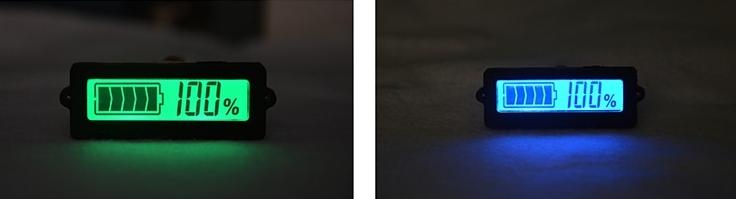

Для наглядности и контроля батареи рекомендую поставить индикатор заряда аккумуляторов:

Если что-то не вместилось при компоновке, всегда можно навесить доп. оборудование в отдельном кейсе снаружи конструкции:

Заключение

Нельзя объять необъятное ©

В комментариях предлагайте свои идеи и делитесь своими конструкциями портативных колонок.

Для тех, кто занимается рукоделием и ремонтом, для заточки небольших ножей, сверл, лезвий плоских отверток, шил, иголок и обработки поверхностей небольших деталей крайне необходимо иметь под руками малогабаритный тарельчатый шлифовальный станок. В продаже есть дорогие профессиональные большой мощности, а вот настольных миниатюрных не встречал.

Выбор контроллера и подключение двигателя HDD

В винчестерах (жестких дисках) установлен трехфазный низковольтный двигатель. Поэтому для его вращения нужно напряжение 12 В трехфазного тока, которое можно получить путем преобразования постоянного напряжения с помощью контроллера, выполненного на микросхемах. Схема простая, но разрабатывать ее и изготавливать не хотелось.

А тут на Алиэкспресс появился подходящий по параметрам и размерам недорогой контроллер для трехфазных двигателей, рассчитанных на питающее напряжение 5-15 В при токе нагрузки до 2 А. В дополнение с ручным ШИМ регулятором оборотов от 0 до 10 000 в минуту и защитой от перегрузки. Модель ZS-X9B.

Для самодельной точилки подойдет любой жесткий диск форм фактора 3,5 дюйма от стационарного компьютера. При этом чем старее диск и меньше емкость, тем лучше, так как в старых установлены более мощные двигатели.

На этикетке винчестера обычно указан ток его потребления по цепям 5 В и 12 В с учетом потребления схемы управления. Ток потребления двигателя будет меньше. Когда будет найден жесткий диск, то надо проверить, чтобы ток его потребления по цепи 12 В не превышал 1 А. Приведенный на фото винчестер, взятый для самоделки потребляет 0,75 А.

После получения платы контроллера из Китая можно приступать к изготовлению точильного станка. Начинать с откручивания всех видимых и невидимых винтов на корпусе жесткого диска.

Для этого понадобится качественная отвертка со звёздочкой. Винты откручиваются с большим усилием и у дешевой отвертки все грани звездочки сразу же срежутся. Один из винтов крышки обычно находится под этикеткой, и чтобы найти его надо легко проводя пальцем по ее поверхности найти на ней мягкое место и прорвать отверстие.

Далее демонтируется механизм, управляющий перемещением магнитных головок. Для этого отвинчиваются винты, фиксирующие неодимовые магниты, после чего механизм легко снимается с оси. Останется еще снять переходную колодку, соединяющую магнитные головки с печатной платой.

Снятые неодимовые магниты приклеены к стальным пластинам, и несмотря на малые размеры, обладают большой силой притяжения черных металлов, в хозяйстве пригодятся. Я ранее из-за этих магнитов разбирал винчестеры.

С нижней стороны винчестера на нескольких винтах установлена печатная плата. Если подать на ее четырех контактный разъем питающее напряжение 5 В и 12 В, то в некоторых моделях двигатель запустится, но через время для снижения износа из-за отсутствия сигнала обращения с компьютера остановится. В дополнение если будет незначительно превышена нагрузка на диск, то будет срабатывать защита и двигатель будет останавливаться.

С остановкой и защитой конечно можно, при наличии схемы, разобраться. А вот найти стандартный блок питания с двумя выходными напряжениями практически невозможно. Придется использовать блок питания от компьютера, а он большой по размерам. По этим причинам и был использован в самоделке специальный контроллер.

Обмотки двигателя винчестера, как и трехфазные двигатели в электротехнике, внутри его корпуса могут быть соединены по схеме треугольника (три вывода) или по схеме звезды (четыре вывода) как в двигателе на фотографии. Для изготовления точилки значения не имеет.

Если двигатель имеет три вывода, то провода U, V и W от контроллера присоединяются к ним в любом порядке. Направление вращения мотора можно изменить, поменяв местами два любых вывода или переключив джампер (перемычку) на контроллере.

Если двигатель имеет четыре вывода, то вывод N остается свободным. В остальном все как выше описано. Только нужно еще определить какой из выводов является N.

Если есть мультиметр, то нужно измерять сопротивление между выводами, которое должно составлять несколько Ом. Сопротивление между выводами U, V и W будет равным, а между N и любым другим меньше в два раза, так как будет измеряться сопротивление только одной обмотки.

Еще можно измерять сопротивление (может быть около 500 Ом) между контактами на печатной плате для подключения двигателя и общим проводом. Вывод, при прикосновении к которому сопротивление будет отличаться от остальных и будет общим N. Если сопротивление будет изменяться до бесконечности, то нужно поменять местами щупы.

Если нет приборов, то просто припаять к трем выводам подряд провода от контроллера, а затем крайний перебросить на другой край. В каком случае двигатель будет лучше держать нагрузку, тот вариант и будет правильным. Не забывайте отключать при перепайках питающее напряжение. Испортить контроллер от таких манипуляций невозможно, так что можно экспериментировать смело.

После определения со схемой подключения провода от контроллера были припаяны к выводам двигателя и на контроллер подано питающее напряжение величиной 12 В от стационарного блока питания. Провод красного цвета VCC разъема контроллер подключается к плюсу, а черного GND – минусу БП.

Двигатель запустился с первой попытки и стабильно работал при отключении и подачи питающего напряжения. Скорость вращения регулировалась от нуля до 10000 оборотов в минуту, как и заявлял производитель контроллера. Ток потребления на холостом ходу составил 0,48 А, при торможении пальцем диска вплоть до остановки ток возрастал до 1,0 А.

Обычно двигатель винчестера при работе развивает скорость 7 000 оборотов в минуту. Проверка показала, что он успешно работает и при скорости 10 000 об/мин.

Для интереса посмотрел с помощью осциллографа форму сигнала на выводах двигателя. Удивило, что положительная форма импульса была дополнительно наполнена высокочастотными импульсами. На всех фазах форма импульсов была одинаковой, но сдвинутой относительно друг друга на 120°.

Исходя из полученных данных был подобран из имеющихся от не подлежащих ремонту девайсов и испытан адаптер на 12 В и ток нагрузки до 1,0 А.

Изготовление тарельчатого шлифовально-заточного станка

Со схемой подключения двигателя винчестера к контроллеру и выбором блока питания разобрались и теперь можно перейти к физической реализации задумки по изготовлению тарельчатого шлифовально-заточного станка.

В винчестере, который был взят за основу для станка диск оказался утоплен относительно верхней поверхности корпуса на 5 мм, что делало невозможным заточку плоского инструмента, например, ножа.

Пришлось его поднять на 10 мм, для чего сначала в точках крепления двигателя были просверлены сквозные отверстия ⌀2,5 мм и затем нарезана резьба М3.

Далее подобраны стойки высотой 10 мм, двигатель установлен на них и закреплен винтами М3, как показано на фото.

Далее была изготовлена новая верхняя крышка. Штатная была не плоской и очень тонкой, решил сделать более основательную. Вырезал в размер корпуса из листа алюминия толщиной 1,5 мм с помощью ножовки по металлу. Отверстие под двигатель выпилил с помощью лобзика, заправленного пилкой по металлу.

Далее крышка была закреплена на корпусе и установлен диск. Зазор между диском и крышкой, как и было задумано, составил около 1 мм.

Одновременно с верхней была вырезана и нижняя крышка и на нее по углам установлены четыре резиновых ножки, взятые от какого-то прибора. Резина не даст скользить станку по столу во время заточки инструмента и будет гасить вибрацию.

Установка и монтаж электронных компонентов

Пришло время разместить в корпусе винчестера контроллер, включатель и разъем подачи питающего напряжения. После определения мест установки этих элементов пришлось дорабатывать корпус и контроллер.

Так как контроллер по высоте не вмещался в корпус винчестера пришлось его доработать. Электролитический конденсатор емкостью 470 микрофарад на напряжение 16 В путем наращивания длины выводов был расположен соосно с регулятором скорости. С разъема снят пластмассовый корпус и укорочены штыри до высоты 3 мм. Провода к ним присоединены путем пайки. Вместо джампера припаяна перемычка из медной проволочки.

Так как высоту переменного резистора регулятора скорости уменьшить было невозможно, то в корпусе отверстие, в котором ранее располагался переходной разъем с магнитной головки, было расточено надфилем таким образом, чтобы в него поместился резистор и конденсатор. Контроллер был закреплен через втулку с помощью винта.

Тумблер включения был закреплен в просверленном для него сбоку отверстии гайкой. Разъем для подключения шнура от адаптера питания был закреплен в задней стенке корпуса с помощью термоклея. Подробно описывать технологию крепления электронных компонентов нет смысла, так как корпуса винчестеров отличаются и в каждом конкретном случае потребуется свое решение.

Приклеивание наждачной бумаги к диску

Приклеивание абразивного материала на диск винчестера является простой, но ответственной работой, так как диск вращается с большей скоростью, и наждачная бумага может отвалиться.

Я не стал наждачное полотно заводить под прижимающий диск кольцо, потому что крепежные винты короткие и надежность крепления диска могла снизиться.

Поэтому размер внутреннего отверстия был выбран чуть больше внешнего диаметра удерживающей диск кольца – 34 мм. Внешний размер был равен диаметру диска – 95 мм. Наносить разметку проще всего циркулем.

Вырезать внешний контур наждачной бумаги можно с помощью ножниц, при этом будут заточены еще и их режущие кромки. А внутреннее отверстие проще вырезать строительным ножом.

Для хорошей адгезии термоклея с диском нужно включить станок и путем прикосновения к поверхности вращающегося диска наждачной бумаги удалить зеркальную поверхность.

Со временем абразив сотрется и наждачку придется отклеивать для замены. Если она будет держаться намертво, то это создаст трудности при отделении полотна от диска. А термоклей достаточно разогреть и изношенный лист легко отделится от диска. Пистолет разогревать не стал, а просто нарезал мелких кусочков термоклея и равномерно разложил на наждачной бумаге.

Далее на термоклей наложил диск, чтобы не запачкать утюг на него хлопчатобумажную ткань, а сверху утюг, включенный в режим максимального нагрева. Вместо ткани подойдет и лист бумаги.

Когда индикатор нагрева утюга погас, то снял его, и заменил тяжелой холодной железкой. Через минуту термоклей остыл и затвердел.

Осталось закрепить шлифовальный диск на двигателе и можно приступать к работе. Работать на станке понравилось, переточил весь мелкий инструмент и затупившиеся сверла.

Предлагаю вашему вниманию короткий видео ролик, демонстрирующий тарельчатый шлифовально-заточной станок в работе.

Если сталь инструментальная и закаленная, то при заточке и правке инструмента летит сноп искр. Опытные слесари по внешнему виду и цвету искр определяют даже марку стали.

Самоделка оказалась очень полезной и удобной в эксплуатации, жаль, что не сделал такой заточной станок ранее. Если вы мастеровой человек, то настоятельно рекомендую сделать себе такой станочек.

Посмотрев это видео, я решил повторить конструкцию.

Заказал на alexpress регулятор скорости, и спустя несколько недель получил его.

Регулятор представляет собой простую платку с крутилкой:

Для опытов достал с ящика старый жесткий диск на 3.5 дюйма. Сперва начал разбирать, потом вспомнил что надо его сфотографировать:

Продолжаю разбирать:

Неодимовые магниты я пускаю в дело. С их помощью удобно вешать разный инструмент на железную стенку того же блока питания. Микросхемы выкидываю в мусорку. Винтики убираю в коробку с разными болтами и винтиками, вдруг в будущем пригодятся. А сам корпус жесткого диска с мотором уже можно приспособить под мининаждак:

Схема подключения очень простая. Два провода (красный и чёрный) — это плюс и минус внешнего источника питания. А остальные желтый белый и зеленый припаиваю к контактам моторчика:

Проверяю.

Лампочки на регуляторе горят, питание есть, мотор крутится. При работе мотора потребление не очень большое:

Доходит до 0.5А лишь при нагрузке, когда что-то точишь. Но это тоже совсем мало, поэтому сгодится любой блок питания на 12V.

В качестве наждачного диска у меня будет использоваться кусок наждачной бумаги. Вырезал его по размеру диска на моторе:

Прижал шайбой, которая держит жесткий диск. Включил, работает:

Скорость приличная, к тому же еще может регулироваться.

Считай, что конструкция уже готова.

Что можно ей сделать? Можно, например, подточить замятую отвертку:

Можно подточить винтик:

Можно подточить какую либо деталь из 3Д принтера или из того же полиморфа:

А можно разобрать всё и выкинуть в мусорку. Так как для серьёзной работы такой наждак не сгодится. Так, побаловаться только.

Хотя думаю если поменять крепёж диска, или, например, попробовать поставить небольшой диск от болгарки, то можно подтачивать кухонные ножи, которые не сильно жалко.

А еще можно вытащить мотор из корпуса, нацепить на него лопасти, сделать корпус и получится вентилятор с возможностью регулировки скорости обдува. Но это надо прям совсем морочиться, а мне не очень хочется.

Если прям включить фантазию, то вариантов использования мотора из жесткого диска и данного регулятора много. Всё зависит от кривизны рук и потребностей. Я показал лишь самый простой вариант.

На этом весь мой обзор. Всем хорошего настроения и прямых рук.

Читайте также: