Как сделать коксовую печь

Обновлено: 04.07.2024

Immersive Technology - это дополнение для мода Immersive Engineering которое добавляет новые многоблочные структуры-машины, здесь есть новые виды генераторов, новая печь и емкости для хранения жидкостей.

Все установки добавляемые этим модом создаются путем постройки многоблочной конструкции из компонентов, когда она будет завершена - установка примет красивый и реалистичный вид. Инструкции по создания и характеристики новых структур есть в книге гайде внутри игры.

-

Advanced Coke Oven - 3х3х3 структура которая производит кокс быстрее.

(Схему постройки можете посмотреть в руководстве инженера)

Данная структура делает коксовый уголь в 2 раза быстрее (Проверено). Чтобы делать коксовый уголь еще быстрее, то Вам понадобится Подогреватель коксовой печи.

Подогреватель коксовой печи - Используется для ускорения процесса рафинирования угля. Каждая печь может иметь до 2-х подогревателей, подключенных к портам с каждой стороны, и каждый подогреватель требует 32 flux/тик для работы

Изменения от обычной коксовой печи:

1) Вместимость креозота была изменена с 12.000 до 24.000 mb

Теперь перейдем к глобальным системам.

1. Паровая турбина + паровой котел + Альтернатор

Сейчас я Вам расскажу как из этого. Сделать много электричества. ПРЕДУПРЕЖДЕНИЕ: НУЖНО БУДЕТ ОЧЕНЬ МНОГО БЕНЗИНА

Буду рассказывать поэтапно.

1) Строим паровую турбину по руководству инженера. Дальше подсоединяем альтернатор к задней части паровой турбины.

Дальше в любом месте строим паровой котел (Лучше не далеко)

2) Если у вас есть переработка нефти в бензин, то поздравляю. Сделайте 2 стальных жидкостного резервуара. В первый заливайте бензин. Во второй воду (Обычную или дистиллированную). И подсоединяйте их к паровому котлу данным образом: (Тут так криво, потому что у писателя гайда кривые руки)

Примечание: Чтобы жидкости переливались, надо подсоединить рычаг к выводу жидкости и включить его (Выкл. чтобы остановить переливку)

Бензин нужен для набирания тепла в паровом котле, чтобы из воды делать пар для паровой турбины.

3) Дальше подсоединяем жидкостными трубами паровой котел к паровой турбине, чтобы передать пар для запуска паровой турбины:

Посмотреть вложение 22900

4) Запуск парового котла.

5) С помощью альтернатора мы подключаем к механизмам требующие электричество (Советую сделать много конденсаторов для хранения большого кол-ва электричества)

Это конец 1 части гайда. Дальнейшие гайды будут написаны в ответах к этому гайду.

Основатель гайда: seaguls

Помощник: wa1fu

Вложения

seaguls

Новичок

Доброго времени суток. Вот и вторая часть гайда по моду Immersive Technologies

Сегодня мы с Вами разберемся с газовой турбиной.

(В этом гайде будет ВСЁ подробно описано и рассказано от А до Я)

1) Для начала нам потребуется скрафтить буровую установку (NEI поможет).

Дальше когда мы берем буровую установку в руку, то у нас показывает чанк. Оно нам говорит о том, сколько в этом чанке будет нефти (об этом чуть попозже)

Нам надо подключить к ней электричество. Как только мы это сделали, то щелкаем молотом по нижней части буровой установки

2) Как только она завершить свою работу, то вы щелкаете ПКМ молотом по верхней части буровой установки. И вам должен выпасть образец породы с написанной информацией.

Вот так это выглядит:

Как мы видим, тут 649,000 mb нефти на чанк. Это мало, но что поделаешь.

3) Дальше мы строим Штанговый насос и ставим в том же чанке, где у нас стоит образец породы. Подключаем электричество и через выходное отверстие проводим жидкостные трубы до нашего резервуара (Советую использовать стальной)

4) Дальше мы строим Ректификационную колонну и к ней в выходной разъем мы подключаем 3 резервуара. Один для смазки. Второй для дизельного топлива. Третий для бензина

На выходе вы получаем Битум

5) Дальше нам потребуется построить Газовая турбина и Альтернатор для преобразования кинетической энергии в RF. Альтернатор надо подключать к задней части Газовой турбине

Дальше мы подводим трубы от резервуаров с бензином и дизельным топливом к входу газовой турбине.

6) Подключаем по бокам коннекторы и подводим через них электричество, чтобы зажечь топливо

7) К выходу дымового газа подключаем жидкостные трубы, а их уже к резервуару, чтобы получать дымовой газ.

8) Через Альтернатор выводим электричество туда, куда нам надо (Советую хранить энергию в конденсаторах, чтобы не тратить топливо просто так)

В итоге вот такая конструкция должна получиться (Если у вас что-то расположено не так как у меня, нечего страшного. Главное работает ):

Это была 2 часть гайда. Дальнейшие гайды будут написаны в ответах к этому гайду.

В Майнкрафт можно создавать самые невероятные постройки, в том числе – промышленные. Коксовая доменная печь – полезное для строительства сооружение. Печь позволяет получать неограниченное количество коксового угля – отличного материала для создания каркаса дома в Нижнем мире, а также построек, которые будут устойчивыми к ударам каменных блоков и огненных шаров, производимых мобами.

Для начала потребуется скачать bloodmagic сервера, чтобы крафт получился качественным и быстрым. Итак, какие материалы понадобятся для возведения доменных коксовых печей? Каким образом следует использовать печи, чтобы получился коксовый уголь?

Начало крафта доменной печи

Чтобы построить хотя бы одну коксовую печь, в инвентаре следует накопить 160 углевых блоков, 160 деревянных блоков, а также древесно-стружечную пыль. Поместите блоки и пыль в отдельную ячейку инвентаря, добавьте строительный песок и запустите процесс крафта. Следите, чтобы pixelmon сервера не вылетали из режима Творчества.

На исходе после генерации у нас получается еще не до конца готовая коксовая печь. Нужно создать с каждой стороны постройки выводящее окно, размером 3 на 3 стандартных блока. Помните, что недоработанная доменная печь может разрушиться в Творческом мире – попросту исчезнуть. Чтобы не допустить этого, на время переместите сооружение в крепость или дом. Когда достроите, то переместите печь на улицу.

Использование доменной печи

Изделие начнет вырабатывать кокс, если поместить внутрь такие компоненты: обычную угольную руду и древесную пыль. Процесс производства кокса занимает две с половиной минуты. На исходе мы получаем коксовые блоки, пригодные для строительства разных объектов в Майнкрафт. Также печь выработает клеящую смесь – чтобы она не растеклась, поставьте на дно блоков несколько пустых ведер. Клей также пригодится в строительных процессах.

Дополнительные возможности:

- Если вместо древесной пыли добавить стружку из меди или серебра, то коксовые блоки получатся не только упорными, но и красивыми. Подойдут для внешней и внутренней декорации построек.

- Размеры доменной печи можно удвоить, тогда она начнет производить в 4 раза больше коксовых материалов и клеящей смеси.

Оборудование, используемое для преобразования различных видов твердого топлива в кокс, называется коксовой печью. Полученный продукт представляет собой жесткий материал с высокой концентрацией углерода (96-98%) и широко используется в черной металлургии в качестве топлива для доменных печей и вагранок. Кокс производится путем нагревания сырья до высоких температур (≈1000 °С) без доступа кислорода. Чаще всего для этого процесса используют каменный уголь, однако возможно применение торфа и других видов сырья. Низшая теплота сгорания кокса близка к показателям условного топлива и составляет около 7000 ккал/кг (29 МДж/кг).

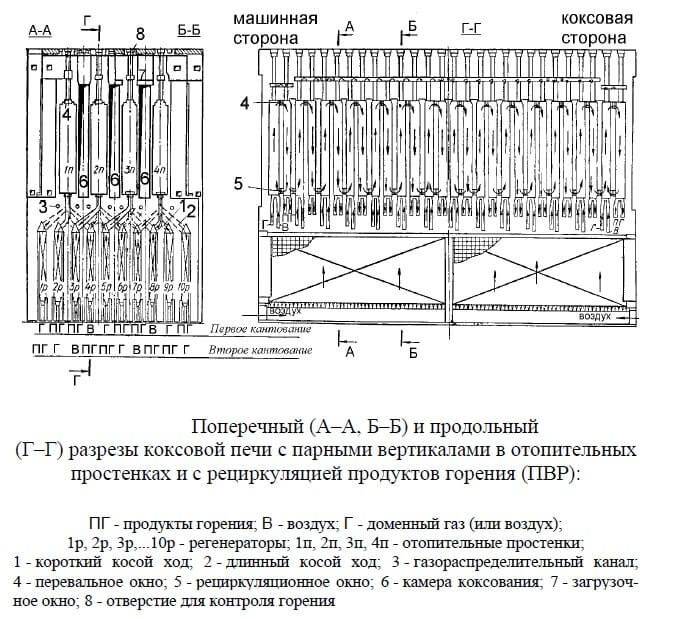

Схема, устройство и конструкция коксовой печи

Основными составляющими элементами подобного оборудования являются камеры коксования, в которые закладывается сырье, и отопительные промежутки, где происходит горение топлива. Уголь от зоны горения отделен стенками из огнеупорного кирпича, благодаря чему удается избежать окисления сырья. Камера коксования обладает следующими размерами: длина 12-16 м, высота 4-5 м, ширина 40-45 см.

Такая печь имеет целую батарею камер коксования, которых насчитывается несколько десятков штук. Уголь загружается через отверстия вверху с помощью тележки. Процесс переработки топлива длится около 15 часов. После его завершения готовый продукт выгружается через боковые отверстия с помощью выталкивателя. При этом температура полученного материала составляет 1000 °С, а дым в отопительных промежутках достигает показателей в 1300-1400 °С. Чтобы не произошло возгорания кокса, его помещают в специальный вагон, где происходит тушение. Оно бывает мокрое и сухое.

В качестве горючего при производстве кокса используется доменный или коксовый газ. Последний является продуктом переработки твердого топлива путем нагревания без доступа кислорода. В печи предусмотрены керамические регенераторы, позволяющие утилизировать теплоту продуктов сгорания.

Регенератор – это вид теплообменного устройства, в котором теплоноситель в циклическом процессе контактирует с определенными поверхностями оборудования. При этом горячее вещество нагревает холодные стену и насадку, после чего они отдают тепло теплоносителю, имеющему низкую температуру. Регенераторная насадка используется для накапливания тепловой энергии и последующей ее передачи газу или воздуху.

Существует иной вид теплообменников – рекуператор. В нем горячий и холодный теплоносители обмениваются теплом через разделяющую их стену.

В печных регенераторах сначала опускаются горячие дымовые газы, затем происходит переключение перекидных клапанов, и снизу вверх идет поток холодного воздуха. Перекидной клапан – это механизм, позволяющий менять направление движения газообразных веществ. В результате поверхности регенератора поочередно нагреваются от дымовых газов и охлаждаются воздухом, и такой процесс идет непрерывно.

Переключение клапанов осуществляется с интервалом в 15-30 минут. Очевидно, что при меньшем промежутке времени между перекидками происходит экономия горючего на отопление печи. Вместе с тем при частом переключении оборудование быстрее изнашивается. Через теплообменник можно пропускать и топливо перед его подачей в камеру для сжигания. Если этого не требуется, газ через горелку сразу же поступает в зону горения.

Коксовые печи производят с двумя вариантами отопительных промежутков:

- Устройства с перекидными каналами (ПК).

- Агрегаты с парными вертикалами и рециркуляцией продуктов горения (ПВР).

В отопительных промежутках печей ПК установлены перегородки. Над камерой коксования смежные с нею отсеки соединяются коллектором. Таким образом формируются перекидные каналы. Данная конструкция несовершенна, потому она используется не очень часто. В качестве недостатков этого варианта печей можно отметить следующее: в таких устройствах коксовая масса нагревается по вертикали неравномерно; создается значительное гидравлическое сопротивление; отопительная система недостаточно герметична; наблюдается перерасход топлива. Чтобы содержимое камеры коксования нагревалось равномернее, кладку стены в нижней части делают более толстой.

Каждый из отопительных промежутков в печах ПВР разделен на две части (вертикалы), по которым рециркулируют продукты сгорания. Попарно они соединены внизу рециркуляционными отверстиями. Вещества, полученные путем химической реакции окисления топлива, рециркулируют благодаря тому, что они имеют разную с горючим плотность. Кроме того, этому способствует инжектирующий эффект топливовоздушной смеси.

Конструкция печей ПВР позволяет сжигать до 40% продуктов горения. Потому для них характерна равномерность нагревания коксовой массы. По высоте разница в температуре полученной продукции не превышает 50 °С. Этот фактор делает печи ПВР более предпочтительными, чем устройства ПК. Продуктами коксования одной тонны сухого каменного угля являются около 750 кг кокса, более 300 куб. м коксового газа, 35 кг смолы, 10 кг бензольных углеводородов и 3 кг аммиака в виде сульфата аммония.

Коэффициент использования химической энергии топлива при производстве кокса превышает 80%. Удельный расход теплоты составляет около 3,5 МДж/кг.

К способам снижения потребления топлива при его переработке путем нагревания без доступа кислорода можно отнести следующее:

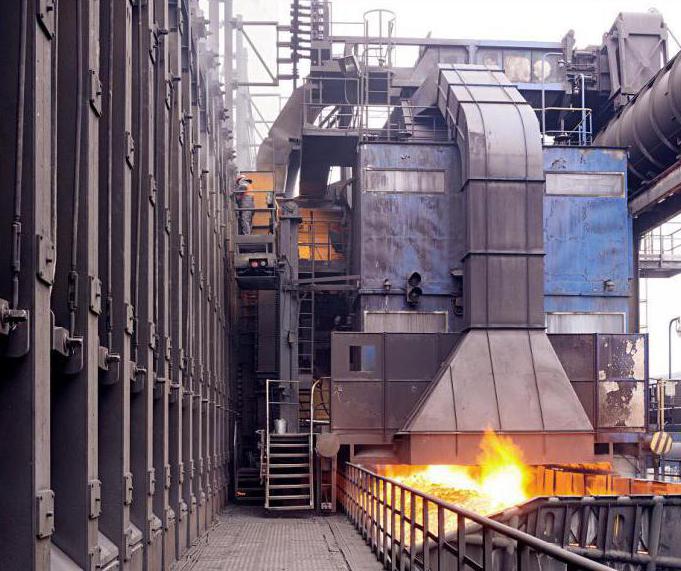

Металлургическое производство просто немыслимо без использования кокса, который дает энергию для расплавления железосодержащей руды в шахте доменной печи. Однако сам процесс получения кокса достаточно трудоемкий и длительный. Для его создания строятся специальные промышленные агрегаты под названием "коксовые батареи". Об их устройстве, назначении и характерных особенностях и пойдет речь в данной статье.

Определение

Коксовые батареи – целый металлургический комплекс, основным предназначением которого является изготовление в требуемом объеме кокса для его последующей транспортировки в доменные цеха. Данные производственные объекты могут различаться по своим габаритам между собой, но в любом случае их размеры весьма внушительные.

Конструкция

Устройство коксовых батарей следующее. Главными элементами этих печей являются так называемые камеры коксования. Именно в них происходит процесс укладки сырья. Камер коксования в печи насчитывается не один десяток. Также важнейшими элементами батареи можно считать и отопительные промежутки, в которых протекает горение топлива. Ориентировочные линейные размеры камеры коксования таковы:

- Длина – от 12 до 16 метров.

- Высота – 4-5 метров.

- Ширина – 400-450 миллиметров.

В целом же комплекс, благодаря которому коксовые батареи имеют возможность работать беспрерывно на протяжении длительного промежутка времени, включает в себя следующие компоненты:

- Приемный бункер, в который поступает сырой уголь.

- Отделение смешивания и дробления угля.

- Башня распределительная.

- Тележка погрузочная.

- Камера коксования.

- Выталкиватель кокса.

- Вагон тушения.

- Башня тушения.

- Платформа, на которую выгружают остуженный готовый продукт.

Сама же печь для производства кокса в общем виде имеет в своем составе:

- Камеры для загрузки угольной шихты.

- Обогревательный простенок с системой отопительных каналов.

- Систему газораспределения и воздухоподвода.

- Регенератор для подогрева воздуха и вывода отработанных газов.

- Запорную арматуру и механизмы.

Классификация

Коксовые батареи в зависимости от режима эксплуатации бывают периодического и непрерывного действия. Отапливаться эти батареи могут:

- Исключительно доменным газом.

- Только коксовым газом.

- Смесью доменного и коксового газа.

Схема отопления батареи может включать в себя:

- Перекидной канал, благодаря которому газы имеют возможность попадать между простенками.

- Парный канал для рециркуляции.

Отопительный газ для батареи подводится к ней в двух исполнениях:

- Сбоку, когда коксовый газ идет по корнюру (газораспределительному каналу), а воздух и доменный газ – по подовым каналам регенератора.

- Снизу по специальной воздухораспределительной сети.

Несколько слов о регенераторе

Это специальное теплообменное устройство позволяет контактировать теплоносителю с чётко обозначенными поверхностями коксовой печи. Важно заметить, что горячий носитель тепла осуществляет нагрев холодной стены и насадки, а после этого они, в свою очередь, передают тепло уже холодному теплоносителю.

Бывают и другие виды теплообменников, которые называют "рекуператоры". В них холодный и горячий теплоносители проводят обмен энергией между собой через специально возведённую между ними стенку. При этом вначале вниз спускаются потоки горячих газов, а затем происходит срабатывание перекидных клапанов, благодаря чему снизу вверх начинает подниматься уже холодный поток воздуха.

Методы экономии топлива в коксохимическом производстве

Процесс коксования сам по себе является достаточно энергозатратным, что обуславливается потреблением весьма большого количества топлива. Поэтому для уменьшения расхода его потребления применяют следующие методы:

- Используют технологию сухого тушения кокса. Благодаря ей тепловая энергия продукта расходуется на нагрев пара или воды. В частности, с одной тонны готового кокса получается порядка 1 ГДж тепла в виде пара.

- Модернизацию применяемых регенераторов для максимального получения тепла от продуктов сгорания. Так, например, вполне можно увеличить площадь нагрева у насадки.

- Расчет оптимального промежутка времени между переключениями клапанов. Само собой, что чем чаще они переключаются, то в конечном счете это даст возможность снизить объем регенераторов и потери тепла в них. Вместе с тем стоит обязательно отметить, что слишком частое срабатывание клапанов неизбежно приведет к их быстрому выходу из строя и дополнительной нагрузке на все смежные узлы и детали.

- Нагрев шихты и сухое тушение кокса осуществляют одновременно.

Технологический процесс

Производство кокса весьма сложно. Поэтому, чтобы разобраться, как это работает в реальных условиях, стоит узнать технологический цикл как можно подробнее.

Цех по производству кокса всегда начинается с угольной башни. Именно в неё поступает сырье. В нижней части башни имеются специальные затворы. Через них уголь переправляется в приемные бункера углезагрузочной машины. С целью исключения вероятности подвисания угля внутри башни по всей ее высоте подведен сжатый воздух, который подается прерывистыми импульсами и гарантирует обрушивание налипшей на стены башни шихты. Башню непременно следует наполнять не менее чем на две трети ее объема.

Углезагрузочная машина наполняется либо по объему, либо по массе. Процесс ее наполнения контролируется весами. Уголь в печь подаётся сразу же после выдачи готового кокса. При этом подача шихты происходит через верх. В момент загрузки коксовой печи ответственное за это лицо – люковой – включает саму печь в газосборник и активирует инжекцию. Весь процесс загрузки занимает от трех до шести минут.

После этого печь тщательнейшим образом герметизируется, и начинается уже процесс нагрева шихты. Технология производства кокса в коксовых батареях предусматривает следующие температурные процессы:

- При 100-110°С проходит сушка угля.

- В пределах 110°С – 200°С выделяется гигросокпическая и коллоидно-связанная влага, окклюдированные газы.

- При 200°С – 300°С протекает термическая подготовка, которая сопровождается образованием газообразных продуктов термической деструкции и отщеплением термонеустойчивых содержащих кислород групп.

- 300-500°С – диапазон температур, при котором возникает пластическое состояние. Интенсивно выделяется газ и пар, образуется жидкая фаза.

- 550-800°С – коксование среднетемпературное. Синтез интенсифицируется.

- 900-1100°С – коксование высокотемпературное.

Отгрузка кокса из печи

Коксовая батарея, принцип работы которой описывается в данной статье, требует специальной подготовки перед выдачей готовой продукции из нее. Не менее чем за двадцать минут до начала выдачи печь в обязательном порядке отсекают от газосборника и сообщают ее с атмосферой посредством открытия крышки стояка.

После этого выполняется съем дверей печи и выполняется выталкивание кокоса из камеры в тушильный вагон при помощи специальной штанги. При этом если по каким-либо причинам происходит задержка плановой выдачи кокса более чем на десять минут, то двери следует установить обратно на место. Преждевременно открывать крышки стояков категорически запрещается, так как это может вызвать серьезное обрушение футеровки внутри батареи. Кроме того, двери печей должны обязательно быть очищены от графита и смолы до и после процесса выдачи готовой продукции. Тушение кокса в специальном вагоне – обязательная процедура, потому как без этой операции готовый кокс может вновь воспламениться.

Расчет коксовых батарей предусматривает, что печи должны иметь рабочий и ремонтный период. Во время рабочего цикла осуществляется выдача кокса, а во время ремонтного – проводится техническое обслуживание всех агрегатов и оборудования, уборка и прочее.

Сущность

На начальном этапе коксования идет сушка угля, удаляются все адсорбированные газы из него и стартует разложение. В момент перехода угля в пластичное состояние начинается спекание – процесс, который является решающим для всего цикла коксования. На третьем этапе полукокс испытывает прокаливание и упрочнение. Именно вязкая масса нагнетает сопротивление продвижению газов на пути их в газосборник, благодаря чему образуется давление коксования, которое на практике компенсируется усадкой уже сформированного кокса.

Консервация

Коксохимический завод Prosper компании ArcelorMittal в Ботропе с дымоходом и газометром низкого давления (конструкции Thyssen).

Коксующееся растение представляет собой растение , которое синтезирует кокс и изготовлен газ из угля путем сухой дистилляции процесса . Летучие компоненты пиролизованного углерода , выделяемые при нагревании при температуре от 900 ° C до 1400 ° C , обычно всасываются и регенерируются; но есть также выпущенные коксохимические установки, где компоненты сжигаются: в этом случае говорят о процессе рекуперации тепла (рекуперация тепла ). Затем на поверхности полученного кокса образуется слой золы. Дегазация угля придает коксу очень желаемую пористость. Газы разлагаются путем фракционной конденсации на углеводородные смолы , серную кислоту , аммиак , нафталин , бензол и коксовый газ: эти продукты затем очищаются в других химических реакторах . В Германии (в 2010 г.) еще пять коксохимических заводов находятся в эксплуатации для нужд отечественной промышленности.

Кокс особенно востребован для производства чугуна (чугуна и стали) в доменных печах , и сегодня он остается основным его применением. Дегазация значительно снижает содержание серы, что позволяет сталелитейной промышленности производить чугун более высокого качества при меньшем загрязнении окружающей среды. Коксовая зола, за исключением этого, по составу примерно такая же, как и у обычного угля.

Резюме

История и принцип

На заре черной металлургии древесный уголь использовался исключительно для производства руд . Ископаемый уголь сырец ( бурый уголь и уголь ) или дерева uncharred непригодны для металлургии из железа , поскольку содержание примесей не позволяет достичь температуры , достаточной для получения надлежащего шрифта. Спрос на древесный уголь , добываемый из угольных карьеров, работающих очень похоже на современные коксохимические заводы, привел к массовым расчисткам, которые навсегда обезобразили целые регионы (например, лес Эшдаун в Англии). Он не был до тех пор , в XVIII - го века мы воображаемой Purify природного угля коксующихся растений. Новое топливо вскоре полностью вытеснило древесный уголь, сделав возможным массовое производство чугуна и, таким образом, железную дорогу .

При нагревании угля в отсутствие воздуха образуется кокс - топливо, особенно богатое углеродом , более чистое и качественное, чем природный уголь. Управление процессом позволяет достичь определенных показателей по следующим свойствам:

- содержание воды ;

- зольность;

- содержание серы;

- размером с зернышко;

- твердость ;

- индекс рыхлости .

Кокс чаще всего используется в доменных печах и литейных цехах . Одним из наиболее важных свойств доменного кокса является его твердость, которую он сохраняет даже при высоких температурах: таким образом, служа топливом, он обеспечивает стабильность кучи железных руд и флюса , в то время как обычный уголь сваривается и мешает оксигенация смеси.

Описание

Коксовые печи

Коксовая печь - центральный элемент коксового завода. Наиболее часто используемые горизонтальные печи (они подходят для контроля различных стадий экстракции) представлены в виде узких отсеков ( шириной около 50 см ), но высотой и глубиной несколько метров. Современные отсеки имеют объем до 100 м 3 (например, 0,5 × 6 × 32 м ). Как правило, эти духовые шкафы размещаются в батарее, разделенной инжекторами отработавшего газа между 1200 и 1400 ° C, которые обеспечивают поддержание внутренней температуры. Эти газы поступают из дымоотсосов, которые одновременно обеспечивают рекуперацию тепла. Пока дом находится на территории сталелитейного завода, доменный газ можно также использовать для обогрева нижних этажей, где он смешивается с газом, выделяющимся при обжиге угля. Каждые полчаса нагрев батареи печи чередуется между сторонами и верхом, чтобы обеспечить изотропность обжига древесного угля.

По прошествии примерно трех месяцев после ввода в эксплуатацию система отопления коксового завода работает непрерывно. Слишком быстрый нагрев или слишком резкое прерывание нагрева сопровождается термическими нагрузками, вызывающими непоправимый ущерб духовке.

Печи, как и доменные печи, футерованы изнутри огнеупорным слоем шамота или силикатов . У каждой духовки есть три отверстия: передняя и задняя дверцы, примерно такой же ширины, как сама духовка, и люк для заполнения / вытяжки вверху. Регулировка слоев угля по горизонтали внутри топки обеспечивается маслогидравлическими граблями.

Одеяло

Вид на печи со стороны разгрузки (которая видна на заднем плане) коксохимического завода Zollverein, объекта всемирного наследия в Эссене .

Крышка - это не только закрывающая плита батареи печи: здесь мостовой кран, несущий угольный ковш, загружает каждую печь индивидуально. Для работника, отвечающего за эту операцию, риски максимальны: пыль, тепло и пламя делают работу наиболее опасной.

Угольный бункер

В зависимости от типа духовки противни для угля располагаются либо над батареей, либо на одном конце. В каждом бункере есть количество древесного угля, необходимое для заполнения духовки. Эти резервуары содержат смесь углей, специально подобранную с учетом качества производимого кокса, предварительно просеянного или измельченного в порошок.

Экран

Экран представляет собой передвижную тележку на рельсах, размещенную вдоль одной стороны батареи духовок. Он предназначен для извлечения коксовых брикетов из печей и их транспортировки на производственную площадку. Он оснащен шарнирным рычагом, часто состоящим из двух шарниров, который может перемещаться по всей длине батареи печи. Гидравлический блок расположен в основании этой шарнирно-сочлененной руки. Проход перед духовками вдоль направляющих называется главным проходом; он должен позволять одновременный проход рабочего, ответственного за закрытие дверей, как и прораба.

Коксовая грохота из Швельгерна, Forges de Gelsenkirchen-Schalke.

Мобильная площадка коксохимического завода Prosper.

Передняя коксовая решетка .

. и после помещения в духовку.

Процесс работы

- Подача древесного угля в печь с перемешиванием, дроблением и прессованием.

- Открытие загрузочного люка мостовым краном в верхней части печи.

- Выпуск угля в одной топке

- В зависимости от типа печи или качества древесного угля выпуск древесного угля

- герметичный (герметичный) духовки

- Нагреватель

- Затем дегазация и ожидание достаточной пористости.

- Открытие торцевых дверок духовки

- Восстановление кокса

- Одновременное выключение и включение духовки для следующего цикла

Как только печь заполнится, загрузчик возвращается в бункер для древесного угля и загружает следующую печь. Циклы рассчитаны таким образом, чтобы каждые две минуты можно было запускать новую печь. Стенки духовок постоянно нагреваются. В зависимости от свойств коксового кирпича и размера печи выпечка длится от 15 до 30 часов.

Пекарная машина на коксохимическом заводе Schwelgern в Forges de Gelsenkirchen-Schalke.

Охладитель коксового завода Schwelgern

Кожух охладителя коксового завода Prosper

Погрузка вагона (или коксовоза )

Выезд на чиллер

Тушение кокса

Охлаждение кокса должно быть особенно быстрым, потому что, как только он вступает в контакт с окружающим воздухом, кокс из-за его чрезвычайно высокой температуры начинает потребляться.

Раскаленный кокс на пути к охладителю.

Мокрое тушение кокса.

Погашенный кокс некоторое время выдерживают в бункере для контроля качества .

Охладить кокс можно двумя способами:

Влажное охлаждение

- Для этого процесса требуется ок. 2 м 3 воды на тонну кокса.

- Тепло потрачено зря.

- Почти треть воды рассеивается в виде пара.

- Очистка этого пара, загрязненного серной кислотой, пылью и водяным газом, остается проблематичной.

Сухое охлаждение

Чаще всего это делается с жидким азотом , выбранным в качестве инертного газа .

- Этот метод позволяет экономить энергию,

- избегает заимствования воды из окружающей среды,

- рассеивает меньше пыли.

- Поскольку конечное содержание воды ниже, получается кокс более высокого качества.

- С другой стороны, процесс дорогостоящий с точки зрения инвестиций и обслуживания; Однако этот аспект оспаривается некоторыми экспертами и предпринимателями. Особенно это касается рекуперации энергии, которая снижает годовые эксплуатационные расходы. По оценкам второго по величине производителя стали в Китае, Nippon Steel Corporation , инвестиции в сухое охлаждение позволяют сэкономить от 20% до 33%.

Газовая фаза

К середине XIX Й веков , промышленники осознали ценность газов , выделяющиеся для химической промышленности . Перегонные кубы, обеспечивающие очистку газов и разделение их компонентов, часто устанавливаются непосредственно на основании батареи печи и соединяются герметичными трубами. Газы всасываются вентиляторами, которые, однако, должны поддерживать избыточное давление от 2 мбар до 5 мбар , чтобы полностью исключить любой риск взрыва печи после поступления наружного воздуха. Если вентилятор заблокирован, образуется факел .

Угольный газ сначала охлаждают и , наконец , промывают в абсорбере ; затем продукты конденсации отделяются и отправляются в разные каналы:

побочные продукты

Коксовые заводы сегодня (2005 г.)

В мировых ценах на коксе взрываются. В период с 2002 по 2004 год спрос на сталь подскочил по сравнению с ценой на кокс, производимый в Китае, с 80 долларов до почти 350 долларов , то есть цена выросла более чем в четыре раза и одновременно выросла в три раза больше, чем цена на сталь.

В то же время китайцы демонтировали современный коксохимический завод Kaiserstuhl в Дортмунде в Рурской области, чтобы восстановить его в Китае. Последний завод сухого охлаждения в Германии не смог взять на себя ответственность , поскольку группа Thyssenkrupp объединила свои заводы по производству чугуна и стали в Дортмунде и Дуйсбурге .

Три последних коксохимических завода, работающих в Рурской области : коксохимический завод ArcelorMittal Prosper в Ботропе , коксохимический завод Carbonaria / ThyssenKrupp в Дуйсбурге - Швельгерн и завод ТЭС Дуйсбург-Хакинген , работают с 2010 года. Декларация о государственной полезности для расширения коксохимического завода Duisburg-Huckingen для HKM (Hüttenwerke Krupp Mannesmann), выданная 3 июня 2005 года властями округа Дюссельдорфа, была подтверждена 13 января 2006 года. Коксохимический завод был открыт 29 марта. , 2014.

В декабре 2005 года была одобрена модернизация центрального коксохимического завода Саара ( Zentralkokerei Saar GmbH ) в Диллингене. Речь идет о строительстве совершенно новой третьей батареи печей. Это, в конечном счете остановить работу батареи п ö 1, который будет восстановлен. Батарея п о 2 будет удален.

Во Франции в ноябрь 2000 г. , 6 коксовых заводов находятся в эксплуатации: 3 коксующиеся растения из Юзинор стальной группы в Serémange , Дюнкерке и Фос-сюр-Мер , 2 из Шарбонажа де Франса в Drocourt и Carling , и подвешенные один из Понта-а-Муссон . В Май 2020 г. после закрытия коксохимического завода в Сероманже остались только предприятия Дюнкерка и Фос-сюр-Мер.

Carling был закрыт в октябре 2009 года.

Коксохимический завод Schwelgern GmbH.

Промышленная политика

Учитывая устойчивый рост цен на кокс, несколько сторонников этой отрасли заявили властям Германии, что было бы выгодно вновь открыть некоторые угольные карьеры. Таким образом, существует проект полностью на частные средства по открытию шахты к северу от Хамма , что, однако, противоречит важности инвестиций. Скептики опасаются, что инвестиции в этот сектор в текущем экономическом цикле будут иметь последствия для государственных финансов в случае дефицита.

Читайте также: