Как сделать клинки кая

Добавил пользователь Валентин П. Обновлено: 05.10.2024

Достаточно часто интересуются тем как я делаю кинжалы, с удовольствием показываю, но мне сложно работать когда рядом есть зрители, пропадает концентрация и тонкое ощущение самого кинжала, все это чревато некоторыми проблемами в качестве работы. Конечно не всегда и не все могут быть рядом и увидеть все своими глазами, потому что процесс долгий и неоднозначный. Но в наше то время, век цифровых технологий становится возможно многое, и в этой ситуации попробуем преодолеть барьер и посмотреть как же все таки это делается.

Сама технология изготовления кинжала традиционна, я позволил себе в своей работе лишь немного облегчить себе жизнь применяя на определенных этапах современные инструменты и материалы, которые конечно же не влияют на конечный результат, о них я обязательно упомяну в ходе повествования. В общем же технология неизменна, так работали мои предки, так работаю я. Начнем

Изначально я беру углеродистую сталь У8а, эта сталь в конце работы по своим химическим характеристикам будет максимально соответствовать историческим образцам традиционного кавказского кинжала, в итоге мы будем иметь примерно 0.65-0.75 углерода. Итак берется круг У8а диаметром 20мм.

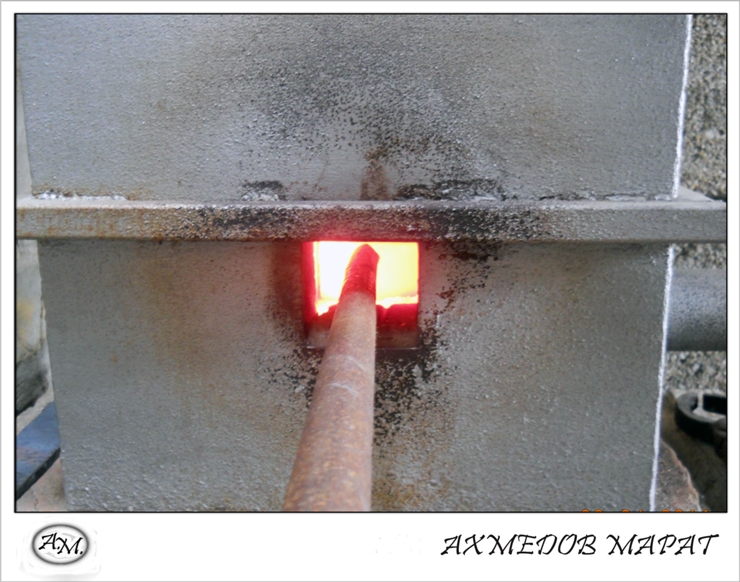

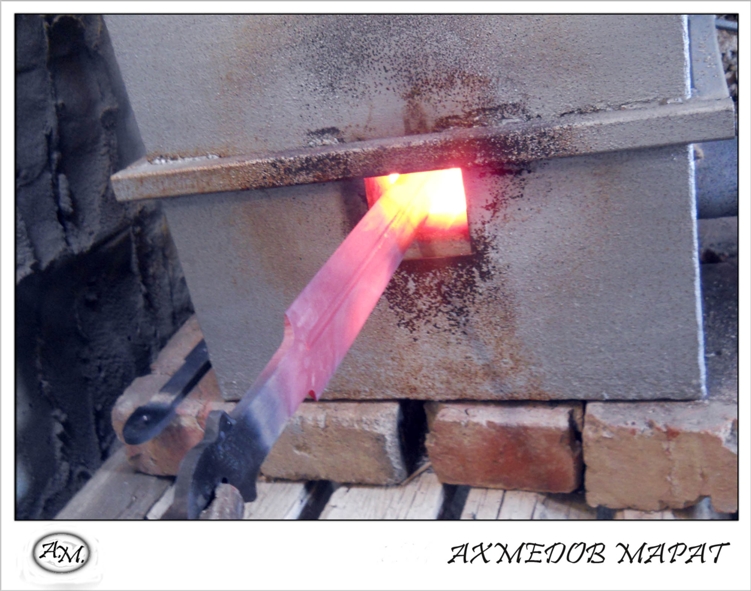

Ручная, свободная ковка проводится соответственно ручниками весом от 1 до 3 кг. Нагрев заготовки вопреки традиции я провожу на газовом горне, этим я избегаю в отличии от традиционного горна на древесном угле потерь металла на окалину и вредных примесей, бонусом облегчение труда по добыче правильного угля, качество работы при этом остается достаточно высоким.

Посредством различных молотов получаем заготовку своими контурами напоминающую кинжал. Во время работы очень важно понимать куда течет металл, и как формируется будущая структура клинка, от этого зависит его прочность.

Далее проводим разметку и опиливаем контуры будущего кинжала напильниками, чем аккуратней была ковка, тем меньше слесарной работы.

После этого посредством ковки формируем спуски, это достаточно сложный и ответственный момент требующий навыка.

Ковка завершена и наступает черед слесарной работы. Напильником формируем толщину кинжала которая в данном случае колебалась от 6.5 мм у основания до 4.5 мм у острия, длинна клинка этого кинжала 450 мм.

Приступаем к строганию долов, от того какими они будут во многом задается баланс кинжала и соответственно его характеристики под конкретного пользователя, это достаточно тонкая подстройка.

Долы нарезаются с помощью приспособления с направляющей которая не даст уйти резцу в сторону, в качестве резца я использовал победитовое переточенное сверло, еще одно благостное достижение цивилизации.

Работа достаточно нудная, трудоемкая и требующая внимания, на поздних этапах когда направление дола задано направляющая убирается.

Вчерне обрабатывая долы время от времени отжигаем клинок для облегчения работы, краска на клинке применяется для разметки.

Затем с помощью шабера и напильника формируем спуски, на этом кинжале профиль спусков имеет вид выпуклой линзы, такой профиль позволяет неплохо резать и имеет хорошую стойкость к ударным нагрузкам.

Еще раз правим долы и отжигаем клинок.

Потом с помощью абразива и стальной иглы продолжаем обработку долов, уже окончательно формируем их, затем потребуется лишь небольшая доводка.

Проводим первую шлифовку клинка грубыми абразивными камнями.

Делаем высокий отжиг клинка для снятия внутренних напряжений и медленно остужаем длительное время.

Обмазываем клинок специальной смесью глины и даем высохнуть.

В несколько приемов нагреваем клинок в горне и проводим закалку. Здесь решающее значение имеет скорость и температура нагрева, а так же выбор закалочной среды её температура, от правильного подбора составляющих зависит качество клинка.

Удаляется глина и клинок проверяется на наличие возможных поводок и трещин, некоторая часть клинков уходит в брак на данном этапе.

В данном случае закалка прошла успешно, дальше проводится необходимый отпуск и старение металла.

В данном случае закалка прошла успешно, дальше проводится необходимый отпуск и старение металла.

Испытания прошли успешно, можно продолжить, при невысокой твердости клинка дополнительно проводим нагартовку спусков, проще говоря отбиваем как косу.

Окончательно шлифуем долы.

Удаляем следы наклепа и шлифуем клинок.

Проводим травление клейма, надпись на арабском языке означает : работал Марат, подобная форма надписи так же традиционна для кавказских мастеров.

Окончательно шлифуем клинок, для этого я применяю как природный камень так и абразивную шкурку, что позволяет добиться хороших результатов.

Вот собственно и все, клинок готов для дальнейшей работы, на этот клинок ушло 146 часов работы, в работе над ним было использовано 26 инструментов и приспособлений большая часть которых сделана самостоятельно.

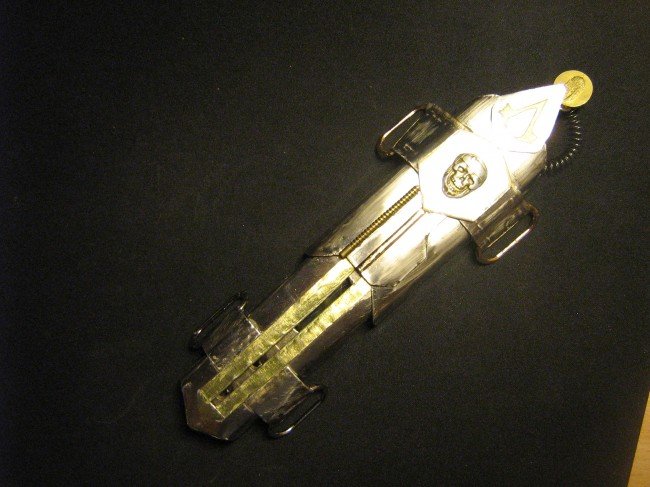

Вот собственно сам клинок , сначала я покажу из каких частей он состоити за одно расскажу как его сделать .

Первая часть это сам корпус , как в 4 части игры .

Её я сделал из подноса купленный за 3 евро , почему такой дорогой дело в

том что я выбрал самый толстый и крепкий, к тому же он нержавеющий.

Как видите нижняя часть из более тонкого металла .

Само лезвие состоит из двух частей , нож и оболочка куда он заходит которая в своё время заходит в корпус .( эту деталь я взял из строительного ножа )

Так он выглядит в открытом состоянии .

Желтая резинка нужно чтобы он за двигался обратно .

Пружина в своё время задвигает лезвие . То что на конце ,это чтобы пружина

могла двигаться дальше и не застревала

Но самое главное что его можно надеть и он удобно держится на руке .

Надеюсь те кто

решится сделать ,пусть не такой , а может и лучше желаю, вам удачи .

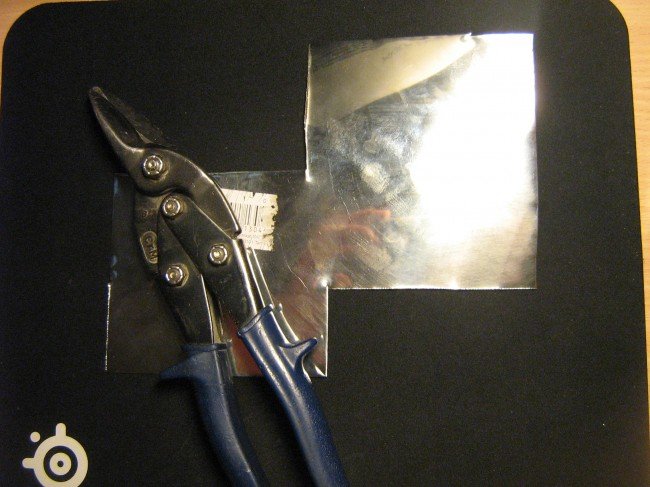

И последний совет, если вы хотите вы резать металл дома, без шума и пыли , то используйте ножницы по металлу , лично я так и делал, но помните, что после разреза металл острый как бритва.

Спасибо за внимание! Заранее огромное спасибо!

Японские мечи катаны знакомы почти каждому россиянину. Останови любого на улице, и спроси, как выглядел славянский меч , многие задумаются. Но вот про то, что японский меч называется катана, знают почти все.

Вот только мало кто догадывается, что означает линия на клинке, которая волнообразно идёт вдоль всего клинка катаны снизу. Некоторые считают, что это такой тип дамасской стали . Но на самом деле эта линия, называемая хамон, появляется после традиционной японской зонной закалки. Многие современные кузнецы-оружейники пытались узнать у японцев секрет их зонной закалки, но те традиционно отмалчиваются. А зачем раскрывать древние секреты, которые к тому же приносят отличный доход?

Вроде бы ничего сложного тут и нет, намазал клинок глиной частично – вот тебе и зонная закалка получится. Но только ингредиенты этой самой замазки не раскрываются, а именно они способны придать клинкам те мифические свойства, что вовсю тиражируются в фильмах.

Но наши российские кузнецы тоже не лыком шиты, они давно уже научились делать такую же зонную закалку клинков как в Японии. Такую же, но только внешне, так как твердость стали в Японии всё равно получается выше.

Сейчас мы разберем два популярных способа получения зонной закалки, после которых на клинках появляется характерный хамон.

Первый способ – зонная закалка инструментальной стали

Проще всего получить зонную закалку клинка можно нанеся на обух и часть боковых стенок клинка обмазку из глины. Чтобы хамон получился правильным, края обмазки с каждой стороны нужно сделать волнообразными. Волну можно делать любую, хотите мелкую, хотите крупную, как вам больше нравится. Но лучше присмотреться к старинным японским мечам и скопировать узор там.

После того, как обмазке будет придана нужная волнообразная форма снизу, нужно обязательно высушить глину. После этого клинок разогревается до нужной температуры для закалки (это зависит от стали, из которой он сделан). Разогретый клинок вместе с обмазкой нужно погрузить в ту жидкость, в которой и будет осуществляться закалка.

Так как у глины низкая теплопроводность, то и те части клинка, которые не будут ей обмазаны, будут слабо закаляться. А та часть клинка, которая будет без глины, наоборот получит полноценную закалку.

Лучше всего использовать для зонной закалки таким способом сталь У10. Эта углеродка закаливается до 64 HRC в месте, свободном от обмазки и до 46 HRC там, где будет нанесена глина. Естественно, что твёрдость в 64 HRC для меча слишком высока, поэтому нужно обязательно подвергнуть клинок процедуре отпуска. Готовое изделие получит нормальную твёрдость для уверенного реза, и не будет выкрашиваться при сильных ударах.

Чтобы линия хамон выделялась, клинок нужно хорошо отшлифовать, потом подвергнуть полировке, и аккуратно протравить кислотой. Именно на клинках из стали У10 получается самый чёткий и хорошо различимый хамон.

Главная проблема при проведении закалки таким способом – это то, что в глину нужно добавлять некое количество песка и древесного угля. Вот тут и кроются все проблемы. Японские кузнецы что-то добавляют в состав, и глина не отваливается в процессе нагрева и закалки. У большинства мастеров по всему миру эта глиняная обмазка слетает во время нагрева или закалки.

Приходится всячески извращаться, чтобы избежать этого. Проще всего сделать своеобразный чехол-кожух из жести, который одевается на меч и набивается глиной. Таким образом, обмазка не слетит.

Второй способ получения хамона на клинках

Чтобы получить линию хамон вторым способом, нужно взять готовый клинок из стали с низким содержанием углерода. Подойдёт что-нибудь типа 20Х. После нанесения слоя обмазки, клинок нужно подвергнуть цементации. Во время этой процедуры клинок насыщается углеродом.

После цементации меч или нож закаливается и шлифуется/полируется. Линия хамон в этом случае получается чёткой и резкой. Да и клинок получает отличные режущие свойства во время цементации, так как на его поверхности получается цементная сетка высокой твёрдости. Кстати, японцы подвергали клинки своих мечей этой самой процедуре цементации.

Кстати, в Азии процедуру цементации часто использовали для изготовления необычных мечей и сабель. Их особенность заключалась в том, что на поверхности клинка были видны изображения драконов, зверей, птиц или людей. Для тёмных средневековых воинов такие клинки казались настоящим чудом. Именно от них пошла легенда про знаменитые булатные мечи, с узорами.

А получить этот самый узор просто – достаточно в глиняной обмазке сделать отверстия в форме нужного силуэта – и всё. Только качество таких мечей было ниже, чем у сделанных по стандартной технологии зонной закалки, так что самые лучшие и качественные мечи были лишены таких изысков.

Продолжим работу над кинжалом и займемся его отделкой. В данном случае это будет кинжал с простой отделкой, Кара Кама - черный кинжал. Подобные кинжалы имели большое распространение по всему Кавказу владение таким в общем то мог

себе позволить любой горец, так как стоил он не дорого, но от этого не становился менее значимым в жизни горца. Процесс одевания сам по себе не сложный, но требует определенных знаний и навыков, технология в общем осталась без изменений на наше время и соответствует тому как делали раньше.

Начинаем с рукояти, для этого беру буйволиный рог нужного размера, находить такой в наше время становится крайне сложно, на буйволах уже не пашут как раньше и в хозяйстве все чаще отказываются от их содержания заменяя их коровами и бычками, их рог для данной работы менее желателен. Итак, разрезаю рог на две части, в работе нужно использовать свежесрубленный рог.

Вывариваю рог в воде для того что бы сделать его более мягким и податливым в дальнейшей обработке. Работа не совсем эстетическая, но делать её кто то должен.

Закладываю горячие пластины под импровизированный пресс, можно выравнивать и в струбцинах, но так проще. Далее рог надо поместить под винтовой пресс и оставить сохнуть, время полной сушки не меньше трех месяцев.

Готовый рог обрезается в пластины нужного размера, шлифуется для получения ровных поверхностей, обычно это делается ножами, рашпилем и циклями, в процессе работы рог необходимо периодически пропитывать маслом.

Далее я наклеиваю проставку из кожи на рукоять, раньше конечно так не делали, но в наше время по некоторым причинам это делать крайне необходимо.

Затем я приклеиваю и сами роговые пластины, можно конечно и не клеить, но нам надо делать качественно. Со временем на старых кинжалах ручки деформируются и иногда значительно отходят от рукояти образуя щели, пытаясь избежать этого проводятся и все эти процедуры. Рог материал очень капризный, но заменить его менее прихотливым искусственным материалов в моей работе нельзя, иначе весь смысл работы будет утрачен.

Начинаем делать ножны, для этого берем липу, она применяется по ряду практических причин и заменять её другим материалом не стоит, об этом говорит опыт многих поколений.

Подгоняю внутреннюю часть ножен под клинок, клинок не должен из них произвольно выскакивать при движении человека, но в то же время не должен и извлекаться с большой нагрузкой. Обе половинки склеиваются.

Далее рукоять и ножны с внешней стороны обрабатываются, подгоняются друг к другу и вышлифовываются. Процесс подгонки очень ответственный, если допустить ошибку то придется все переделывать.

Готовим элементы оправы, изготавливались они из простого железа слесарным инструментом. Сначала я сделал заклепки, правильно они называются гвозди.

Путем несложных манипуляций пара кусочков железа превращается в готовое изделие, формы гвоздей в общем то разнообразны, но имеют определенные критерии.

Изготавливаются элементы подвеса и кончик ножен, затем начинаем полную сборку ножен и рукояти. Монтирую элементы ножен сажая их на клей, раньше это делали применяя маленькие гвоздики, со временем дерево подсыхало, гвоздики смещались, начинали цепляться за одежду или того хуже выпадать.

После монтировки оправы наклеиваю шагрененевую кожу, её наклеивали и раньше, правда клей я применяю уже другой.

Вот собственно и все, в среднем на такую работу уходит 60 часов рабочего времени, и применяется порядка 16 инструментов и приспособлений.

Читайте также: