Как сделать каландр

Обновлено: 06.07.2024

Каландрованием называется процесс формования, при котором разогретую резиновую смесь пропускают в зазоре между горизонтальными валками, вращающимися навстречу друг другу, при этом образуется бесконечная лента определенной ширины и толщины.

При каландровании полимерный материал проходит через зазор только один раз. Поэтому для получения листа с гладкой поверхностью очень часто используют трех- или четырехвалковые каландры, имеющие соответственно два или три зазора. На каландрах можно получать листы с точностью по толщине до ±0,02 мм. Ширина листа определяется рабочей длиной валка. При каландровании проводятся различные технологические операции:

- формование резиновой смеси и получение гладких или продольных листов;

- обкладка и промазка текстиля резиновой смесью.

Под действием упругих сил деформируемого материала, проходящего через зазор, между валками каландра возникают распорные усилия, величина которых зависит от зазора между валками, вязкоупругих свойств смеси, скорости обработки и других факторов.

Рабочие скорости на каландре зависят от вида технологической операции и могут достигать 90 м/мин.

Мощность электродвигателей каландра зависит в основном от числа валков, длины рабочей поверхности и скорости каландрования.

В зависимости от выполняемых процессов каландры подразделяют на:

листовальные -- для изготовления резиновых смесей в виде гладких листов;

профильные -- для выпуска резиновых смесей с более сложным профилем сечения или с нанесением на лист рисунка (подошвенный и др.);

обкладочные -- для наложения резиновой смеси тонким слоем на ткань при одинаковых окружных скоростях валков в выпускающем зазоре;

промазочные -- для втирания резиновой смеси в нити ткани и переплетения между ними;

универсальные, снабженные механизмами для изменения угловой скорости валков.

Определяющими параметрами каландров, применяемых в резиновой промышленности, являются число валков, диаметр и длина их рабочей части, а также расположение валков. Все каландры подразделяют по числу валков на трех-, четырех - и пятивалковые. Валки каландров обычно изготавливают из чугуна. Материал валка должен обладать высокой плотностью, однородностью структуры, не иметь пор и раковин, быть износоустойчивым. Рабочая (внешняя) поверхность валков должна обладать высокой твердостью. Однако при очень высокой твердости рабочих поверхностей валки становятся хрупкими и чувствительными к резким изменениям температуры. Поэтому для предотвращения поломки прогревать и особенно охлаждать валки следует с большой осторожностью (равномерно, без резких скачков температуры). Толщина стенок валка должна быть одинакова по всей его длине, так как при этом валки прогреваются и охлаждаются более равномерно.

Рис.1. Влияние прогиба валков на толщину каландрованной заготовки при действии распорных усилий на цилиндрические валки (а, б) и валки, имеющие стандартную бомбировку (в, г): 1, 2, 3 - соответственно верхний, средний и нижний валки.

При изменении распорных усилий изменяется и максимальная стрела прогиба. Прогиб валков при возникновении между ними распорных усилии устранить нельзя, но можно частично компенсировать бомбировкой валков (приданием особой, бочкообразной формы их рабочим поверхностям). Если верхний и нижний валки сделать выпуклыми, то изменение калибра будет менее заметно. Для того чтобы упростить изготовление валков, позволить использование их для различных процессов формования, применяют так называемую стандартную бомбировку (рис.1 ,в). Верхний 1 и нижний 3 валки обрабатывают с обоих концов слегка на конус, оставляя среднюю часть этих валков и средний приводной валок 2 цилиндрическими; разность диаметров конусной части валков 0,2--0,4 мм. Возможно и равномерное увеличение диаметра валков от краев к центру. При прогибе верхнего и нижнего валков под действием распорных усилий зазоры между валками в значительной степени выравниваются по длине образующей валка (рис.1, г); при этом калибр каландруемого материала становится более равномерным по всей его ширине.

Необходимо отметить, что при компенсации прогиба валков путем их бомбировки не учитывают изменение распорного усилия в процессе каландрования, что затрудняет получение листов, равномерных по толщине. Для получения каландрованных листов, более равномерных по толщине, применяют способ компенсации прогиба валков перекрещиванием их главных осей. Величина перекрещивания может изменяться в зависимости от распорного усилия.

Более точное регулирование толщины каландрованного листа по ширине достигается компенсацией прогиба валков путем их изгиба в направлении, обратном прогибу. Такой эффект возможен при дополнительной установке второго подшипника с каждой стороны на шейке вала. Противодействующий прогибу валка изгибающий момент получается за счет усилия на подшипник, создаваемого гидравлическим цилиндром.

Иногда для каландров с большой длиной валков, работающих при высоких скоростях, с целью обеспечения высокой точности калибра полотна применяют совместно все три метода компенсации прогиба валков.

Калибр каландруемого материала изменяют при помощи механизма регулирования зазора. На каландрах современных конструкций регулирование зазора производят от электропривода; грубое регулирование зазора осуществляют механизмом с меньшим передаточным числом, изменяющим расстояние между валками со скоростью 10 мм/мин; более точное регулирование обеспечивается механизмом с большим передаточным числом со скоростью 0,5-- 1,0 мм/мин.

Толщину выпускаемого с каландра материала контролируют стоматическими регистрирующими приборами (механические, пневматические, магнитоиндуктивные приборы с использованием радиоактивных изотопов), которые устанавливают обычно на приемном транспортере или на валке каландра.

В настоящее время применяют приборы, одновременно производящие контроль толщины листов и регулирование зазоров между валками (рис. 2).

При профилировании на каландрах и червячных машинах толщину заготовок контролируют с помощью весов непрерывного действия, установленных на приемном конвейере агрегата. Для получения каландруемого материала высокого качества очень важно обеспечить плавность хода каландра; поэтому приводные и передаточные шестерни привода изготовляют с шевронными или с косыми зубцами. Каландр в движение приводят от индивидуальных электродвигателей (электродвигатели постоянного тока или коллекторные электродвигатели переменного тока), допускающих регулирование частоты вращения в широких пределах. Механические нагрузки на валки при работе каландров более равномерны и не имеют больших пиков, как при работе вальцов. Это объясняется тем, что питание каландра производится непрерывно и равномерно резиновой смесью, предварительно разогретой на вальцах.

Рис. 2. Система автоматического регулирования зазора между валками каландра: 1 -- самопишущий прибор с передающим потенциометром; 2 -- блок установки порога регулирования; 3 -- блок накопления информации; 4 -- блок определения продолжительности исправления зазора; 5 --блок максимальной продолжительности исправления зазора; 6 -- блок введения поправок на люфты; 7 -- блок управления приводом исполнительного механизма; 8 -- блок установки интервалов регулирования по времени; 9 -- исполнительный механизм; 10 -- каландр; 11 -- обрезиненный корд; 12 - лучевой толщиномер.

При каландровании очень важно поддерживать температурный режим валков и обрабатываемого материала. Температуру поверхности валков регулируют подачей внутрь валков охлаждающей воды или пара под давлением 0,3--0,4 МПа. В современных конструкциях каландров применяют валки, вода или пар, в которые подается по каналам, расположенным по окружности вблизи от рабочих поверхностей. При таком устройстве валков появляется возможность более точно и быстро регулировать температуру их рабочей поверхности.

Пуск каландра в работу производится обычно в следующем порядке: сначала пускают каландр вхолостую, затем между валками устанавливают зазор (не менее 1 мм) и, медленно открывая паровые вентили, подают в них пар. При быстрой подаче пара, особенно в неподвижные (невращающиеся) валки, наблюдаются местные термические деформации и разрушение валков, что может привести к аварии.

Продолжительность разогревания валков и расход пара зависят от размера и числа валков.

Все каландры снабжены электродинамическими или электромагнитными механизмами аварийного останова валков, которые обеспечивают пробег валков после отключения не более 0,25 оборота.

Каландрование — это способ переработки полимерных материалов, заключающийся в непрерывном формировании полимерного полотна заданной толщины и сечения и выполняемый с помощью каландра. Каландр представляет собой многовалковый аппарат (рис. 11.14), рабочей частью которого являются параллельно расположенные валки.

Число валков в каландре может достигать 22, при переработке полимеров используются каландры с числом валков не более пяти. Полимерный материал пропускается через зазор между двумя валками только один раз, при этом он может пройти на одном каландре через несколько зазоров.

Валки каландра — полые с целью создания на их поверхности необходимой температуры с помощью перегретого водяного пара или

Рис. 11.14. Схема каландра:

Каландрование производится с целью:

- • непрерывного формирования ленты полимерного материала строго калиброванной толщины;

- • создания на непрерывном полотне заданного декоративного рисунка тиснения;

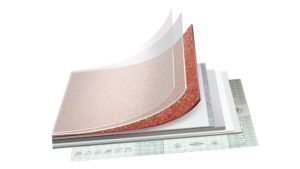

- • производства непрерывного многослойного полотна, состоящего из нескольких материалов различного состава и структуры;

- • производства непрерывного полимерного полотна заданного профиля.

Наиболее часто каландровым способом перерабатывают поливинилхлорид и резиновые смеси. Широко используется каландрование при изготовлении линолеума, в том числе многослойного на утепленной основе и с промежуточным слоем из регенерированных отходов полимеров. Каландровая технология является основной при изготовлении искусственных кож и пленочных материалов. Большинство галантерейных, обивочных и других искусственных кож изготавливается на основе ПВХ с использованием каландров.

Широко используется каландровая технология и при производстве резинотехнических изделий (прорезиненных тканей, дублированных материалов и др.).

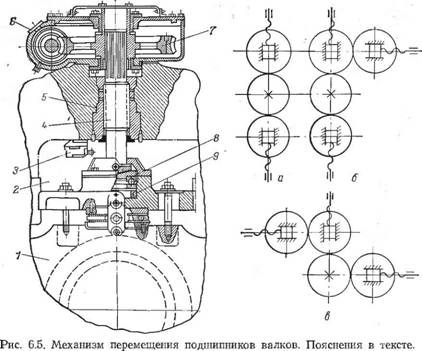

По числу валков каландры подразделяются на двух-, трех-, четырех - и пятивалковые. Наиболее распространенные схемы расположения валков приведены на рис. 6.2. В линию вертикально выполняются двух-, трех-, четырех - и пятивалковые каландры (рис. 6.2, а, б, в, г), в линию горизонтально — только двухвалковые каландры (рис. 6.2,5). L-образные каландры бывают четырех - и пятивалковые. Различают L-образные прямые (рис. 6.2 е, ж) и перевернутые (рис. 6.2, з) каландры; Г-образ - ные четырех - (рис. 6.2, к) и пятивалковые (рис. 6.2, л) каландры; каландры в виде косого Г (рис. 6.2, и); Z-образные четырех - валковые каландры (рис. 6.2, м, н); треугольные трехвалковые каландры (рис. 6.2,о).

По назначению различают каландры листовальные — Для получения тонких листов и пленок — обычно четырех - и пятивалковые (рис. 6.2, б, е, ж, з, и, м, н); тиснильные •— для тиснения поверхности пленок или листов (рис. 6.2, в, д); дублиро - вочные — для дублирования пропитанной ткани или ' листов термопластичного материала (рис. 6.2, а, з, е, м, н); гладильные — Для обработки поверхности жестких материалов (рис. 6.2, а, в, отжимные-—для удаления избытка пропитывающего материала, например при изготовлении специальных картонов (рис. 6-2 ,а, в,д).

По диаметру валков каландры подразделяют на лабораторные (диаметр валков до 225 мм) и производственные (диаметр валков до 950 мм). В свою очередь, производственные каландры по диаметру D и длине валка L подразделяют на каландры легкого типа (£> = 950 мм, £=2800 мм).

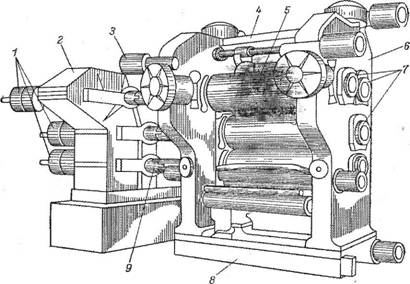

Принципиальная схема современного четырехвалкового каландра представлена на рис. 6.3. Каландр состоит из двух литых чугунных (или стальных) станин 6, установленных на чугунной фундаментной плите 8 и соединенных сверху траверсой 4. В пазах станины установлены корпуса подшипников 7 валков 5. Гладкие валки обычно изготавливают из высококачественного чугуна кокильной отливкой. Поверхностный отбеленный слой имеет твердость HRC 45—50. Качество поверхности каландру - емого материала в значительной мере определяется качеством поверхности валков; поэтому рабочая поверхность валка тщательно шлифуется и полируется до зеркального блеска.

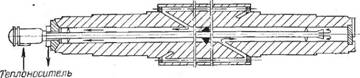

Для термостатирования валок имеет внутреннюю полость, в которую при работе подаются пар или пароводяная смесь. В новейших моделях каландров применяют валки, в которых теплоноситель циркулирует по просверленным непосредственно у поверхности валка периферийным каналам диаметром 38— 50 мм (рис. 6.4). Центральная полость служит в таких валках только для подвода и отвода теплоносителя.

Рис. 6.3. Принципиальная схема четырехвалкового каландра. Пояснения в тексте.

Рис. 6.4. Валок с периферийным охлаждением.

Окружные скорости валков изменяются в диапазоне 15— 400 м/мин. Максимальное давление в зазоре в зависимости от реологических свойств материала и толщины каландруемого изделия может составлять 7—70 МПа. С увеличением диаметра валков распорные усилия возрастают. Так, при формовании пленки толщиной 0,1 мм из пластифицированного поливинилхлорида (32% ДОФ) при 443 К и скорости каландрования 0,6 м/с распорное усилие для каландра с диаметром валков 915 мм и длиной 2340 мм равно 93- 104 Н, а для каландра с диаметром валков 610 мм и длиной 1670 мм — 44 • 104 Н.

Регулирование зазора между валками осуществляется за счет перемещения подшипников внешних валков; для этого на каландре имеются специальные механизмы (см. рис. 6.3), обеспечивающие синхронное смещение обоих подшипников валка. Каждый такой механизм имеет свой самостоятельный привод с индивидуальной системой управления, позволяющей производить регулирование зазора, перемещая каждый подшипник в отдельности.

Механизм перемещения подшипников валков (рис. 6.5) состоит из регулировочного винта 4, соединенного через подшипник 8 и месдозу 3 с корпусом валкового подшипника 1. При вращении винта 4 он перемещается в гайке 5, неподвижно укрепленной в станине 2, и передвигает подшипник валка. Привод винта осуществляется от асинхронного электродвигателя (на рисунке не показан) через понижающий червячный редуктор 6 с передаточным числом i>700—1000. Возможность аксиального перемещения винта 4 в червячном колесе 7 обеспечивается благодаря наличию шлицевого соединения между хвостовиком винта и червячной шестерней редуктора. Для предотвращения поломки механизма из-за упора корпуса подшипника в станину служит конечный выключатель 3.

Рис. 6.6. Схемы расположения механизмов регулирования зазора на трехвал - ковом (а), Г-образном (б) и Z-образном (в) каландрах.

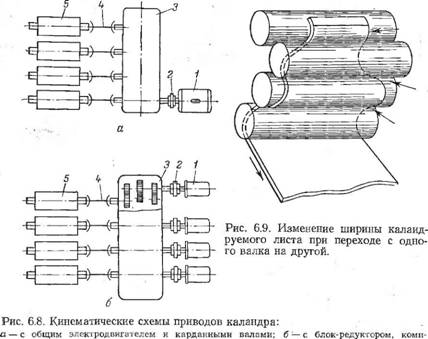

Валки каландров современной конструкции приводятся от индивидуальных электродвигателей постоянного тока 1 (см. рис. 6.3), которые устанавливаются на общем блок-редукторе 2. Понижающий редуктор привода каждого валка располагается в отдельном корпусе. Каждый валок соединяется с выходным валом редуктора при помощи своего карданного вала 9. При таком приводе возможный диапазон изменения фрикции ограничивается только регулировочными характеристиками двигателей и обычно позволяет изменять окружную скорость валков в диапазоне 1 : 10, обеспечивая постоянство заданной скорости с точностью ±0,2°/о - Схемы расположения механизмов регулирования зазора на каландрах с различным числом и расположением валков приведены на рис. 6.6. В последнее время в каландрах широко применяют гидроприводы в механизмах для выбора люфта валковых подшипников, перекоса валков и регулирования зазоров. Рабочие цилиндры гидроприводов монтируют на станинах каландра, а штоки поршней цилиндров соединяют с корпусами валковых подшипников. В каландрах применяют централизованную, индивидуальную и комбинированную системы смазки. Централизованная система работает на жидкой или консистентной смазке.

Если необходимо охлаждать циркулирующее в системе масло, отводя тем самым избыточное тепло от смазываемых механизмов, то следует использовать жидкую смазку. Централизованная система жидкой смазки универсальна и может применяться для смазки как подшипников скольжения, так и подшипников качения. Консистентная смазка используется в основном для подшипников качения.

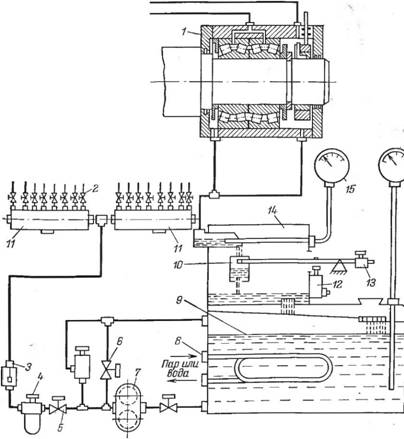

Типовая система централизованной смазки (рис. 6.7) состоит из обогреваемого масляного бака 9, шестеренчатого насоса 7, фильтра 4, обратного клапана 3, коллектора регулировочных вентилей 11, системы трубопроводов, разводящих масло к точкам смазки на подшипниковых узлах 1.

Перед пуском каландра для подогрева масла в змеевик 5 подается пар. При закрытом вентиле 5 и открытом перепуск-

Рис. 6.7. Схемы системы централизованной смазки подшипников. Пояснення в тексте.

К Валковым подшипникам и кольцам механизмов Выбора зазоров

Лектом карданных валов и индивидуальными фланцевыми электродвигателями; 1 — электродвигатель; 2 — соединительная муфта; 3 — редуктор; За — блок-редуктор; 4 — карданный вал; 5 — валок каландра.

Ном кране 6 включается шестеренчатый насос 7. На этой стадии масло еще не поступает к подшипникам, а циркулирует по контуру масляный бак 9 — насос 7 — бак 9 до тех пор, пока оно не нагреется до необходимой температуры. После этого открывается вентиль 5, а кран 6 закрывается. Масло через фильтр 4 и обратный клапан 3 поступает в коллекторы регулировочных вентилей 11, а затем через регулировочные вентили 2 направляется к точкам смазки на подшипниках. Из подшипников масло по трубопроводам сливается в маслоприемник 14, снабженный термопарой с дистанционным вторичным прибором 15. Из мас - лоприемника масло стекает в стакан 10, укрепленный на коромысле с противовесом 13. В дне стакана имеется отверстие, через которое масло вытекает в маслозаборник бака 9. При заданном расходе масла в стакане поддерживается определенный уровень его, благодаря чему вес стакана превышает вес противовеса, и рычаг, надавливая на конечный выключатель 12, разблокирует привод каландра. Если по каким-либо причинам расход масла снижается, то соответственно уменьшается и его уровень в стакане. Тогда стакан под действием противовеса 13 поднимается, срабатывает конечный выключатель 12, и привод каландра отключается. Такая система контроля подачи масла имеется у каждого подшипника каландра. Поэтому нарушение режима смазки любого подшипника приводит к останову каландра.

На тихоходных каландрах, предназначенных для изготовления толстых листов и линолеума (!>

Оборудование заводов по переработке пластмасс

Тенденции в развитии вакуумного оборудования

Развитие рынка вакуумного оборудования идет полным ходом. Ассортимент продукции регулярно пополняется новыми системами, а характеристики уже производимых компрессоров, воздуходувок, осушителей и прочих агрегатов постоянно улучшаются. Движущей силой эволюции вакуумной техники …

ИНФОРМАЦИОННАЯ СИСТЕМА ПРОМЫШЛЕННЫХ РОБОТОВ

Промышленные роботы первого поколения еще не обладают способностью контролировать свои действия, используя при этом зрительные, звуковые и другие достаточно сложные в техническом отношении средства анализа состояния окружающей среды. Их информационная …

. СИСТЕМЫ УПРАВЛЕНИЯ И СВЯЗИ С ТЕХНОЛОГИЧЕСКИМ ОБОРУДОВАНИЕМ

Действия промышленного робота первого поколения при выполнении им любой технологической операции определяются жесткой программой, реализуемой с помощью системы управления роботом. При этом все движения манипулятора могут быть согласованы во времени …

Я использую countdowntimer в своем заявлении, в котором я показываю дату в простом dateformat, но мой countdowntimer не показывает, простые часы работают в этом, я хочу показать свой каландр как countdowntimer. Вот мой код.

Нельзя поспорить, что результат напрямую зависит от подготовки и от качества непосредственно самого процесса. Следовательно, для выполнения линолеума долговечной эксплуатации понадобится знать все особенности и тщательно подготовиться к деятельности. Соответственно, в данной статье попробуем подробно рассмотреть все аспекты, которые предварительно необходимо знать, а также особые случаи, с которыми вы можете столкнуться на пути к итогу.

Что такое каландрированная основа линолеума?

Чтобы сильно не углубляться в тему, стоит всего лишь знать, что на выходе непосредственно появляется изделие определённой толщины, которое представляет с собой плёнку непрерывного формата — это каландровая основа. Важно понимать, что производство такого материала является достаточно трудоёмким, так как оно считается строительным предметом.

Вкратце, можно упомянуть про заливание специальной массы, которая в дальнейшем обрабатывается между двумя валиками, а на выходе получается именно то изобретение, что было упомянуто выше в статье. В современном мире огромное количество производителей используют именно описанную технологию.

Технология производства

Как уже было сказано ранее, весь процесс изготовления представляет с собой по этапность. Следовательно, переходим сразу же к самим действиям:

- Первым делом выполняется заготовка сырья. Для начала берётся каждый компонент по отдельности и с ним выполняют определённые манипуляции. Сначала подсушивают, просеивают. После чего, наступает стадия смешивания. В необходимых пропорциях берутся составляющие. Далее применяются две стадии. Первая из которых — применение лопастного смесителя. В нём непосредственно и происходит смесь всех элементов. Что касается второго этапа, так это использование роторного изделия. Отличие от первого механизма состоит в том, что в роторе температура доходит до определённого градуса, а именно это может быть промежуток от 120 до 160.

- Чтобы смесь поступила по каландору, ей нужно предварительно пройти транспортёр. Чаще всего модель изобретения имеет закрытый тип, чтобы возможные вредные вещества не выбрасывались в окружающую среду. Кроме этого, с помощью такой разновидности, градус не понижается, а изделие не теряет такое свойство, как пластичность.

- После того как вещество пройдёт обработку в два или три этапа, оно переходит в каландр. Именно там и образуется необходимые параметры как толщина, так и длина.

Преимущества и недостатки

Читайте также: