Как сделать форму для отливки поршня

Добавил пользователь Дмитрий К. Обновлено: 05.10.2024

Аннотация научной статьи по технологиям материалов, автор научной работы — Батышев А. И., Батышев К. А., Смолькин А. А., Безпалько В. И.

Приведены данные об изготовлении заготовок поршней двигателей внутреннего сгорания литьём с кристаллизацией под давлением (ЛКД). Рассмотрены схемы прессования и влияние давления на качество отливок.

Похожие темы научных работ по технологиям материалов , автор научной работы — Батышев А. И., Батышев К. А., Смолькин А. А., Безпалько В. И.

Влияние параметров горячего изостатического прессования на свойства сплава АЛ-25, закристаллизованного под давлением

Piston workpieces produced by casting with crystallization under pressure

The article presents the data on manufacture of workpieces of piston of internal combustion engines by casting with crystallization under pressure . There are considered the schemes of pressing and pressure effect on the quality of castings.

Заготовки поршней, изготовляемые литьем с кристаллизацией под

д.т.н. Батышев А.И., д.т.н. Батышев К.А., к.т.н. Смолькин А.А., к.т.н. Безпалько В.И.

Аннотация. Приведены данные об изготовлении заготовок поршней двигателей внутреннего сгорания литьём с кристаллизацией под давлением (ЛКД). Рассмотрены схемы прессования и влияние давления на качество отливок.

Ключевые слова: литьё, кристаллизация, давление, отливки, поршни, качество

Литьём с кристаллизацией под давлением (ЛКД) изготовляют плотные отливки как из литейных, так и из деформируемых сплавов (главным образом из сплавов на основе алюминия и меди). Их можно и даже желательно подвергать всем видам термической обработки для улучшения структуры и свойств.

Большое внимание исследователи уделяют ЛКД поршней для двигателей внутреннего сгорания автомобилей, судов и т. п., применяя для их изготовления заэвтектические силумины [1, 2].

Наиболее простые схемы пресс-форм для ЛКД поршней представлены на рисунке 1.

Рисунок 1. Схемы изготовления поршней при поршневом (а), пуансонном (б) видах прессования и через литники-питатели (в). Матрицы пресс-форм (рисунок 1, а, б) являются неразъёмными, здесь только один разъём - между матрицей и прессующим пуансоном. При прессовании через литники-питатели расплав вначале заливают в металлоприёмник, из которого его вытесняют нижним прессующим пуансоном; в этом случае пресс-форма может иметь разъёмы как вертикальный, так и горизонтальный. На рисунке 1, в показана схема пресс-формы с горизонтальным разъёмом (показано стрелками), в которой одновременно могут быть изготовлены две отливки.

Более удачная схема прессования (рисунок 1, в) реализована в промышленной установке, разработанной фирмой UBE (Япония), схема работы которой представлена на рисунке 2.

Рисунок 2. Изготовление поршней способом ЛКД на литейной машине с нижним узлом

прессования: а - заливка металлического расплава в металлоприемник; б - начало вытеснения расплава из металлоприемника в матрицу; в - уплотнение затвердевающей отливки; г - съем отливки с верхней полуформы; 1, 2, 4 - детали пресс-формы; 3 - стержень; 5 - керамическая вставка; 6 - металлоприемник; 7 - пуансон (плунжер)

Особенности изготовления отливок при работе на подобных установках следующие:

• малая, по сравнению с традиционным ЛКД, скорость заполнения формы, сравнимая со скоростью заполнения формы при литье под низким давлением;

• большая площадь сечения питателя при его толщине, почти равной толщине стенки отливки в месте подвода металла;

• медленное, равномерное (по параболической кривой) ускорение плунжера на стадии заполнения пресс-камеры; при этом газовоздушный пузырь вытесняется из пресс-камеры, не замешиваясь в расплаве;

• регулируемая скорость заполнения формы каждой отдельной отливки. При этом, в зависимости от показаний датчиков уровня расплава в форме, осуществляется ускорение или замедление движения плунжера;

• максимальное заполнение объема пресс-камеры;

• направленное к литнику затвердевание отливки, регулируемое за счет системы охлаждения формы;

• применение новых смазок на основе слюды или графита, облегчающих заполнение формы и препятствующих привариванию отливок к форме при литье сплавов с низким содержанием железа и т.д.

Технологические режимы ЛКД устанавливаются опытным путем в каждом конкретном случае, поэтому приведенные ниже рекомендации носят общий характер: температура заливаемого расплава должна превышать температуру ликвидус сплава на 30. 50°С; температура матрицы - 150. 250°С (более высокая температура назначается при литье небольших по габаритам и массе поршней давление прессования - 80.200 МПа (в зависимости от схемы прессования); выдержка под давлением (время прессования) - 1,0.1,2 с на 1 мм толщины стенки.

Механические свойства поршней, изготовленных литьем в кокиль и ЛКД с использованием поршневого и пуансонного прессования (рисунок 1, а, б), приведены в таблице 1. Видно, что отливки, изготовленные способом ЛКД, имеют более высокие механические свойства

в интервале температур 20.. ,300°С.

Механические свойства поршней

Сплав Способ литья Термическая обработка Температура испытаний, °С ав, МПа ^0,2, МПа 5, %

Литьё в 200 190 185 0,4

кокиль 300 115 110 1,0

АК12М2МгН Т6 350 60 55 4,8

(АЛ25) 20 330 315 0,5

ЛКД 200 240 225 1,9

300 125 115 13,5

При ЛКД используют преимущественно металлические (стальные) формы, поэтому формирование отливок протекает в условиях повышенных скоростей охлаждения. Время затвердевания отливки сокращается в 3.4 раза по сравнению с литьём в кокиль, ширина двухфазной зоны при литье сплавов с широким интервалом кристаллизации уменьшается.

В последние годы находят применение керамических вставок 2 (рисунок 3), оформляющих элементы боковой поверхности поршня. Возможно использование любых схем прессования при ЛКД. Вставки 3 закрепляют на стержнях, оформляющих отверстия под поршневые пальцы. После заливки металлического расплава в матрицу при помощи прессующего пуансона создается давление 50.200 МПа. Температура заливки алюминиевого сплава находится в пределах 700.800°С.

Более высокие механические свойства отливок из КМ, изготовленных ЛКД (по сравне-

нию с другими способами литья), обусловлено тем, что металлический расплав под давлением лучше проникает в поры и промежутки между частицами керамического материала, и создается более прочная связь между керамическим материалом и металлической матрицей.

В Государственном научном центре ВНИИМЕТМАШ им. академика А.И. Целикова отработана технология композитных поршней для двигателей внутреннего сгорания. Материал поршня - литейный алюминиевый сплав, керамическая вставка - алюминий-кремнеземистые волокна диаметром 2. 4 мкм с модулем упругости 150 ГПа, пределом прочности 1700 МПа, плотностью (объемное содержание волокон) 10.20% и содержанием неволокнистой составляющей - не более 5%.

Рисунок 3. Эскиз поршня с керамическими вставками (а) и схемы размещения боковых вставок (б): 1 - вставка торцовая (в донной части поршня), 2 - вставки боковые;

3 - вставка в отверстие под палец

Способ ЛКД в сочетании с упрочнением головки поршня керамическими волокнами по сравнению с традиционной технологией литья в кокиль позволило: снизить расход металла на 30.40%; получить плотную и мелкозернистую структуру без дефектов и газовой пористости; повысить физико-механические свойства на 15.20%; добиться высокой термической стабильности упрочняющего эффекта; существенно повысить термоустойчивость и снизить износ рабочих поверхностей поршня без появления термических трещин на кромках; совершенствовать конструкцию поршня и эффективность работы двигателя.

1. Новые технологии и материалы в литейном производстве / А.И. Батышев, К.А. Батышев, В.Д. Белов и др.; под ред. А.И. Батышева. - М.: Изд-во МГОУ, 2009. - 181 с.

2. Производство отливок в автомобилестроении / А.И. Батышев, В.Д. Белов, К.А. Батышев и др.; под ред. А.И. Батышева. - М.: Изд-во МГОУ, 2011. - 205 с.

Структура и механические свойства отливок из силумина, затвердевших

11 2 2 к.т.н. Л Станчек ,. Б. Ванко , д.т.н. Батышев А.И, '., д.т.н. Батышев К.А.

1 Институт технологии и материалов Словацкого технического университета,

г. Братислава, Республика Словакия.

Аннотация. Приведены результаты исследования влияния времени выдержки под закалку отливок, изготовленных из силумина литьем с кристаллизацией под давлением, на их структуру и механические свойства.

Ключевые слова: силумин, отливки, структура, свойства, литье, термическая обработка

Изучены структура и механические свойства отливок типа стакана, изготовленных ли-

Блокируя рекламу вы лишаете сайт средств к существованию!

Мы работаем для вас, отключите Adblock на любимом сайте!

Самодельным поршням БЫТЬ.

Самодельным поршням БЫТЬ.

Для многих бывает проблема приобрести оригинальный поршеньт для востановления своего коня, или не реально дорого или качество ужасное.

но при наличии станочного оборудования поршень можно изготовить и самодельный

Сразу просьба к специалистам литейщика не кмдать в меня отливками за нетехнологичность происходящего, поршни работают. и это факт, и работают лучше чем то что лежит в магазине..

а теперь приступим

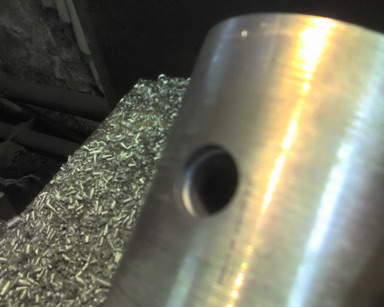

самое сложное это было изготовление кокиля. Был выбран самый

простой - моноклинный. тут не обошлось без хорошего станочного оборудования и

высококвалифицированных токарей и фрезеровщиков.

вот кокиль только что после станков

далее вручную было всё сглажено отшлифовано, и выведено под

конус. иначе отливку было бы невозможно снять.

затем были пропилены шабером углубления под рёбра жёскости

а так же просверлено отверстие внутри клина, нарезана резьба,

для безударного снимания отливки.

детали съёмника это болт КАЛЁНЫЙ стержень грибок и шарик

наружная часть кокиля сделана из трубы, которая была

распилена

на 2 части, сжата хомутами , и расточена под нужный диаметр , хотя можно и не делать разрезную, было проверено на практике если поверхность чистая то даже новус делатаь ненадо, после остывания снимается легко

такую оправку очень легко снимать после остывания

кокиль готов, можно приступать к литью.

металл. старые поршни совкоциклов не очень годятся.. так как они маленькие. их потребуется много, вообщем грзи и оксиба будет больше чем пользы поэтому надо найти поршни от какова нить дизеля, например от трактора Т25. сплав там с большим содержинием кремния, марка АЛ25. от камаза тоже поршни хороши АК18.

расплавить металл не представляет проблем в кузнецком горне на

углях. тут самое главное его не перегреть, светится металл не должен, но и догревать его нельзя. пи заливке встанет будет дефект

кокиль перед заливкой необходмо подогреть примерно до 300

градусов делать это удобнее всего паяльной лампой. предварительно теререв клин

графитом от щёток электродвигателей. или ще закоптить над банкой с горяжим бензином

после заливки необходимо выждать 10 минут, затем залить

водой ТОЛЬКО САМУЮ НИЖНЮЮ ЧАСТЬ КЛИНА. иначе отливка может треснуть. и ждать

до полного охлаждения.

после остывания разбираем оправку, укладываем внутрь

сверления калёный стержень и спрессовываем отливку с клина

Отливка готова, можно точить.

сперва зажимают отливку изнутри и делают черновую обработку

затем зажимаем его наоборот и выбираем лишний металл с

бобышек и делаем установочный поясок

затем зажимаем поршень в оправку и сверлим отверстие под палец

и не снимая заготовку можно проточить канавки под стопорные

кольца

теперь можно обрабатывать на чистовую не зажимая поршень

кулачками патрона

и проточить канавки под поршневые кольца

осталось самая малость

сделать П-образные окна для продувки, холодильники, смазку

пальца и стпора для колец.

поршень в разресе, непроливов и пор не обнарудено

ну а это кокиль точная копия заводского поршня

поршни ПС и CZ

На Русь разместил! Благодарю!

Спасибо! Сначала хотел сказать, что статья так себе, но посмотрел как она смотрится у Вас. Умеете Вы делать конфетку из . Еще раз спасибо. А.Ш.

Жду новых работ!

Продолжение написал, скачивайте (если понравится). А.Ш.

Сохранил, ближайшее время размещу.

Портал Проза.ру предоставляет авторам возможность свободной публикации своих литературных произведений в сети Интернет на основании пользовательского договора. Все авторские права на произведения принадлежат авторам и охраняются законом. Перепечатка произведений возможна только с согласия его автора, к которому вы можете обратиться на его авторской странице. Ответственность за тексты произведений авторы несут самостоятельно на основании правил публикации и законодательства Российской Федерации. Данные пользователей обрабатываются на основании Политики обработки персональных данных. Вы также можете посмотреть более подробную информацию о портале и связаться с администрацией.

© Все права принадлежат авторам, 2000-2022. Портал работает под эгидой Российского союза писателей. 18+

В конструкции поршня принято выделять следующие элементы (рис. 5.1):

головку 1 и юбку 2. Головка включает днище З, огневой (жаровой) 4 и уплотняющий 5 пояса. Юбка поршня состоит из бобышек б и направляющей части.

На рис. 5.2 и 5.3 представлены наиболее типичные в настоящее время Конструкции поршней автотракторных двигателей различного типа.

Сложная конфигурация поршня, быстро меняющиеся по величине и направлению тепловые потоки, воздействующие на его элементы, приводят к неравномерному распределению температур по его объему и, как следствие, к значительным переменным по времени локальным термическим напряжениям и деформациям (рис. 5.4).

Теплота, подводимая к поршню через его головку, контактирующую с рабочем телом в цилиндре двигателя, отводится в систему охлаждения через отдельные его элементы в следующем соотношении, %: в охлаждаемую стенку цилиндра через компрессионные кольца - 60. 70, через юбку поршня - 20. 30, в систему смазки через внутреннюю поверхность днища поршня - 5. 10. Поршень также воспринимает часть теплоты, выделяющейся в результате трения цилиндра и поршневой группы.

КОНСТРУКТИВНЫЕ ПАРАМЕТРЫ ОСНОВНЫХ

ЭЛЕМЕНТОВ ПОРШНЯ

При проектировании поршня используются статистические данные по конструктивным параметрам его элементов, отнесенным к диаметру цилиндра 1) (рис. 5.5, табл. 5.1).

Высота поршня Н определяется в основном высотой головки h При малой Н существенно возрастает влияние на характер движения поршня несоблюдение при производстве и эксплуатации зазоров, допускаемых между его элементами и зеркалом цилиндра, что может интенсифицировать процессы перекладин, нарушение газо- и маслоуплотнения, повышенные износы стенок канавок компрессионных колец.

Высота головки поршня определяет его габариты и массу, в связи с чем ее выбирают минимально необходимой для обеспечения нормального температурного режима ее элементов. Особое внимание при этом обращается на температуру в зоне канавки верхнего компрессионного кольца и в бобышках поршня.

МАТЕРИАЛЫ И ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ

Для изготовления поршней автотракторных ДВС в настоящее время в основном используют алюминиевые сплавы, реже серый или ковкий чугун, а также композиционные материалы.

Алюминиевые сплавы имеют малую плотность, что позволяет снизить массу поршня и, следовательно, уменьшить инерционны нагрузки на элементы цилиндропоршневой группы и КШМ. При этом упрощается также проблема уменьшения термического со противления элементов поршня, что в сочетании с хорошей теплопроводностью, свойственной данным материалам, позволяет уменьшать теплонапряженность деталей поршневой группы. К положительным качествам алюминиевых сплавов следует отнести малые значения коэффициента трения в паре с чугунными или стальными гильзами.

Однако поршням из алюминиевых сплавов присущ ряд серьезных недостатков, основными из которых являются невысокая усталостная прочность, уменьшающаяся при повышении температуры, высокий коэффициент линейного расширения, меньшая, чем у чугунных поршней, износостойкость, сравнительно большая стоимость.

В настоящее время при изготовлении поршней используют два вида силуминов: эвтектические с содержанием кремния 11. 14% и заэвтектические - 17. 25%.

Увеличение содержания Si в сплаве приводит к уменьшению коэффициента линейного расширения, к повышению термо- и износостойкости, но при этом ухудшаются его литейные качества и растет стоимость производства.

Для улучшения физико-механических свойств силуминов в них вводят различные легирующие добавки. добавка в алюминиево-кремниевый сплав до 6% меди приводит к повышению усталостной прочности, улучшает теплопроводность, обеспечивает хорошие литейные качества и, следовательно, меньшую стоимость изготовления. Однако при этом несколько снижается износостойкость поршня. Использование в качестве легирующих добавок натрия, азота, фосфора увеличивает износостойкость сплава. Легирование никелем, хромом, магнием повышает жаропрочность и твердость конструкции.

Заготовки поршней из алюминиевых сплавов получают путем отливки в кокиль или горячей штамповкой. После механической обработки они подвергаются термической обработке для повышения твердости, прочности и износостойкости, а также для предупреждения коробления при эксплуатации. Кованые поршни пока используются реже, чем литые.

Чугун в качестве материала для поршней по сравнению с алюминиевым сплавом обладает следующими положительными свойствами: более высокими твердостью и износостойкостью, жаропрочностью, одинаковым коэффициентом линейного расширения с материалом гильзы. Последнее позволяет существенно уменьшить и стабилизировать по режимам работы зазоры в сочленении юбка поршня — цилиндр. Однако большая плотность не позволяет использовать его широко для поршней высокооборотных автомобильных двигателей. Данный недостаток может быть частично нивелирован включением в структуру чугуна шаровидного графита, что позволяет отливать элементы поршня существенно меньшей толщины. Как следует из сказанного выше, ни силумины, ни чугун в полной мере не являются оптимальными материалами для изготовления поршней.

В связи с этим в настоящее время ведется активная работа по использованию для поршней керамических материалов, которые наилучшим образом отвечают требованиям, предъявляемым к материалам поршневой группы. Это малая плотность при высокой прочности, термо-, химико- и износостойкости, низкой теплопроводности и необходимом значении коэффициента линейного расширения.

Один из практических способов использования керамики состоит в изготовлении деталей поршня из металло- или полимерокомпозиционных материалов. Матрицей (основой) первого типа материалов является алюминий или магний, а в качестве наполнителя используют керамические и металлические порошки или волокла пористых материалов. Основу полимерокомпозиционных материалов составляют полимерные материалы с наполнителем из волокон углерода, стекла, порошков металлов или керамики. Они обладают малой плотностью, высокими антифрикционными свойствами и применяются для элементов с небольшими тепловыми нагрузками, например для изготовления юбки поршня.

Перспективным является армирование элементов поршня керамическими волокнами из оксида алюминия и диоксида кремния.

При содержании в основном материале до 40. 50% оксида алюминия получается аморфное керамическое волокно с диаметром 2. 3 мкм, успешно работающее при температуре 1200. 1300°С. Если содержание оксида алюминия превышает 70%, получается структура волокна, приближающаяся к кристаллической, что способствует высокой термической стабильности изделия.

Основными проблемами, сдерживающими широкое использование керамики для изготовления поршней автотракторных двигателей, являются хрупкость, низкая прочность на изгиб, склонность к трещинообразованию и усталости, а также высокая стоимость.

Материал поршня должен быть возможно малой плотности, иметь низкий коэффициент линейного расширения, обладать износостойкостью, высокой теплопроводностью, в том числе при повышенных температурах, иметь хорошую обрабатываемость. При этом важными являются комплексные характеристики материала, а не только отдельные его свойства. Так, уровень термических напряжений зависит от величины Еt и т.д. В зависимости от назначения двигателя и типа конструкции поршня могут быть применены различные материалы. Поршни двигателей многих типов, прежде всего автомобильных и тракторных, изготовляют из легких сплавов литьем в кокиль или штамповкой. В первом случае применяются эвтектические силумины типа 4Л25 (11-13% Si) и заэвтектические. содержащие присадки меди, никеля, магния и марганца. Поршни штампуют из сплавов АК4 и АК4-1, отличающихся высокими прочностными свойствами при повышенных темперах.

Несмотря на то, что масса поршней из алюминиевого сплава меньше массы поршней из чугуна, последний также применяется для изготовления поршней быстроходных двигателей. Из легированного серого и высокопрочного чугунов типов СЧ 24-СЧ 45 и ВЧ 45-5 изготовляют поршни форсированных тепловозных и среднеоборотных двигателей. При повышенной по сравнению с алюминиевыми сплавами температуре плавления чугуна устраняется обгорание кромок на поверхностях, обращенных к камере сгорания.

В составных поршнях для изготовления головки применяют жаростойкие стали типа 2ОХЗМВФ. На изготовление из стали переходят, если максимальная температура в наиболее нагретых зонах поршня превышает ориентировочно 450С. В ряде случаев (накладки поршней двухтактных двигателей) применяют высоколегированные жаропрочные стали. В табл. 11 приведены некоторые теплофизические и механические характеристики ряда материалов поршней с учетом зависимости их от температуры.

Читайте также: