Ультразвуковой гомогенизатор своими руками

Добавил пользователь Владимир З. Обновлено: 18.09.2024

Если есть различия в конкретных притяжения между частицами и жидкостью, однородность смеси могут повлиять на стабильность дисперсии. Если размер частиц одинакова для большинства частиц, тенденции к агломерации ходе урегулирования или рост снижается, потому что подобные частицы имеют аналогичную скорость роста или расселения.

Гомогенизатор высокого давления

Вложенные файлы: 1 файл

ультрозвуковая гомогенизация.docx

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО РЫБОЛОВСТВУ

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

"Дальневосточный государственный технический

(ФГБОУ ВПО "ДАЛЬРЫБВТУЗ")

Ультразвуковая гомогенизация и смешивания

Ультразвуковая гомогенизация это механический процесс по сокращению мелких частиц в жидкости так, чтобы они стали малые и равномерно распределяется равномерно. Hielscher предлагает ультразвуковые гомогенизаторы для применения в лабораторных и производственных масштабах.

При ультразвуковом процессоры используются в качестве гомогенизаторы, цель заключается в сокращении мелких частиц в жидкости улучшить однородность и стабильность. Эти частицы (дисперсной фазы) могут быть как твердые вещества или жидкости. Сокращение среднего диаметра частиц возрастает число отдельных частиц. Это приводит к уменьшению среднего расстояния частиц и увеличивает площадь поверхности частиц. Графическая (Показывает соотношение между отдельными диаметр частиц и общей площади поверхности. Площадь и средние расстояния частиц может влиять на реологические жидкости.

Если есть различия в конкретных притяжения между частицами и жидкостью, однородность смеси могут повлиять на стабильность дисперсии. Если размер частиц одинакова для большинства частиц, тенденции к агломерации ходе урегулирования или рост снижается, потому что подобные частицы имеют аналогичную скорость роста или расселения.

Гомогенизатор высокого давления

Наиболее распространенным механизмом для гомогенизации гомогенизации высокого давления. Там, жидкие нажата при высоком давлении (Около 2000 бар) через клапан гомогенизации. При проходе через клапан, жидкость проходит краткий (Около 50microsec.) Высокого давления, низкого давления цикла. Хотя этот механизм хорошо работает для небольших мягких частиц, таких, как шариков жира в молоке, она имеет свои ограничения, когда они используются для дисперсий твердых и абразивных материалов, таких, как пигменты, полировка средствах массовой информации или оксиды металлов или волокнистые и волокнистыми материалами, такими как фруктовые пюре, водорослей и ила. Это связано с высокой скоростью жидкость (до 120mtr/sec), так и малые отверстия клапана используется. Как абразивный материал проходит насосов и клапанов отверстия, это вызывает износ. Это снижает эффективность и срок службы насоса и клапана.

Преимущества ультразвуковой гомогенизации

Ультразвуковая гомогенизация является очень эффективным для сокращения мягких и твердых частиц. Усреднение на основе кавитации. Когда жидкость подвергается интенсивной ultrasonication звуковые волны распространяются через жидкости вызывает переменный высокого давления и низкого давления цикла (Около 20000 циклов / сек.). В низкого давления цикла, высокой интенсивности мелких пузырьков вакуум создается в жидкости, как это достигается давление жидкости паром. Когда пузырьки достичь определенного размера, они жестоко во время распада высокого давления цикла. За этот взрыв очень высоком давлении и высокой скоростью струи жидкого создаются на местном уровне. В результате токи и потрясений нарушить агломераты частиц и привести к насильственным столкновениям между отдельными частицами.

Одно из главных преимуществ ультразвукового гомогенизаторы является низкое число увлажненный и движущихся частей. Это снижает трение и износ время очистки. Есть только два увлажненный частей: сонотрода и поток ячейки. Оба имеют простой геометрией и не малая или скрытые отверстия.

Другим преимуществом является точный контроль над оперативной параметры, влияющие на кавитации. Hielscher ультразвуковой процессоры могут быть использованы при амплитуде колебаний от прим. От 1 до 200 микрон. Давление жидкости может колебаться от 0 до ок. 500psig. Как амплитуда и давление являются наиболее влиятельными параметров, широкий радиус действия каждого параметра позволяет очень нежно к очень разрушительным обработки.

Hielscher ультразвуковых устройств амплитуда контролем. К этому, скорректированной амплитуда будет поддерживаться при любых условиях эксплуатации. Это делает ultrasonication управляема и повторяется. Ультразвуком при одинаковых эксплуатационных параметров даст последовательное и воспроизводимые результаты. Это очень важно для качества выпускаемого материала и для наращивания процесса результатов из лабораторий на производственном уровне.

Гомогенизации при любом масштабе

Hielscher производит ультразвуковые приборы для гомогенизации любого объема выборки с по пакетном или встроенные обработки. Лаборато рии ультразвуковых устройств могут быть использованы для томов из 1.5ml до ок. 2L. Ультразвуковые устройства промышленных используется для процесса развития и производства пакетов от 0,5 до ок 2000L или расхода от 0,1 л до 20 м ³ / час.

В приведенной ниже таблице, показывает, общие рекомендации устройство в зависимости от объемов пакетного файла или потока для обработки.

Ультразвуковые гомогенизаторы ( дезинтеграторы) предназначены для гомогенизации и диспергирования органических и неорганических материалов в диапазоне от нескольких мкл до 20 л. Ультразвуковые дезинтеграторы могут применяться для решения широкого спектра научных и прикладных задач в молекулярной биологии, микробиологии, нанотехнологии, химии, токсикологии, почвоведении. Наиболее успешно данный прибор используется в исследовательских биологических лабораториях для гомогенизации и разрушения клеток и клеточных культур.

Ультразвуковой гомогенизатор 130 Ватт Sonics VCX 130

130-Ваттный ультразвуковой гомогенизатор с автоматической подстройкой амплитуды, цифровым ваттметром, что позволяет плавно изменять амплитуду титанового резонатора.

Спецификация

• Частота 20кГц

• Мощность 130Вт.

• Объем образца - от 150 мкл до 150 мл.

• Таймер 1c-10час

• В комплекте с титановым резонатором 3mm

Аксессуары:

• Звуконепроницаемая камера (ШхВхГ), см - 30,5х50,8х30,5.

• Бесконтактная ячейка - позволяет обрабатывать образцы в абсолютной изоляции без проникновения зонда. Идеальна для патогенных, радиоактивных и биологически опасных материалов.

• Охлаждающая ячейка (ШхВ), см - 2,22 х 7.

Ультразвуковой гомогенизатор 500 Ватт Sonics VCX 500

500- и 750-Ваттные ультразвуковой гомогенизаторы предназначены для обработки проб обьемом от 250 мкл, и до 19 л/час в проточной ячейке.

Спецификация

• Частота 20кГц

• Мощность 500Вт, 750Вт.

• Объем образца - от 250 мкл до 1Л.

• Таймер 1c-10час

• Температурный контроллер

• Память на 10 программ

• В комплекте с титановым резонатором 13mm

Аксессуары:

• Звуконепроницаемая камера (ШхВхГ), см - 75х35х10.

• Штатив подставка с держателем

• Проточная ячейка

• Бесконтактная ячейка - позволяет обрабатывать образцы в абсолютной изоляции без проникновения зонда. Идеальна для патогенных, радиоактивных и биологически опасных материалов.

• Охлаждающая ячейка

Ультразвуковой гомогенизатор 750 Ватт Sonics VCX 750

500- и 750-Ваттные ультразвуковой гомогенизаторы предназначены для обработки проб обьемом от 250 мкл, и до 19 л/час в проточной ячейке.

Спецификация

• Частота 20кГц

• Мощность 500Вт, 750Вт.

• Объем образца - от 250 мкл до 1Л.

• Таймер 1c-10час

• Температурный контроллер

• Память на 10 программ

• В комплекте с титановым резонатором 13mm

Аксессуары:

• Звуконепроницаемая камера (ШхВхГ), см - 75х35х10.

• Штатив подставка с держателем

• Проточная ячейка

• Бесконтактная ячейка - позволяет обрабатывать образцы в абсолютной изоляции без проникновения зонда. Идеальна для патогенных, радиоактивных и биологически опасных материалов.

• Охлаждающая ячейка

Ультразвуковой гомогенизатор 1500 Ватт Sonics VCX 1500

1500-Ваттный ультразвуковой гомогенизатор предназначен для обработки проб обьемом до 20 л, и до 100 л/час в проточной ячейке.

Спецификация

• Частота 20кГц

• Мощность 1500Вт.

• Объем образца - от 150 мл до 20Л.

• Таймер 1c-10час

• Температурный контроллер

• Память на 10 программ • В комплекте с титановым резонатором 25mm

Аксессуары:

• Звуконепроницаемая камера (ШхВхГ), см - 91х40х40.

• Штатив подставка с держателем

• Проточная ячейка (обьем 400 мл Давление до 3,45атм)

Гомогенизаторы ультразвуковые SONOPULS

Гомогенизаторы ультразвуковые

Приборы Bandelin серии SONOPULS – это небольшие гомогенизаторы, с постоянным ультразвуком частотой 20 кГц, с изменяемой продолжительностью обработки ультразвуком, мощности, пульсации. Приборы поставляются в комплекте с генератором, посредством которого включается / выключается процесс, при необходимости можно заказать дистанционный выключатель.

Приборы оптимальным образом подходят для:

- получения суспензии клеток микроорганизмов при посеве

- гомогенизации

- суспензации

- дегазации

- ускорения реакций

- сонохимии

Области применения: разрушение клеток, бактерий, тканей; создание эмульсий; гомогенизация проб; пробоподготовка для HPLC; дегазация жидкостей; пробоподготовка для анализа размера частиц; ускорение протекания химических реакций; анализ сточных вод.Мини гомогенизатор для лабораторных нужд: SONOPULS mini20.

Готовый к работе ручной прибор, для работы с объемом от 0.5 до 25 мл,

Генератор GM mini20, преобразователь ультразвука UW mini20,микронаконечника MS 2.5 (диаметр 2.5 мм)

HF генератор 250х256х154 /

Преобразователь ø прибл.50 х 160

Возможны титановые наконечники

Диам. 1.5 или 2.5 мм

Другие гомогенизаторы

Основная линия приборов

Стандартный цифровой гомогенизатор для использования в лабораторных условиях для работы с объемами до 200 мл

Базисный прибор для ежедневного использования в лабораторной практике для работы с объемами до 1000 мл

Генератор GM2070, преобразователь ультразвука UW2070, ступенчатый рог SH 70 G, микронаконечник MS 73 (диаметр 3 мм)

Генератор GM2200, преобразователь ультразвука UW2200, бустерный рог SH 213 G, наконечник ТТ13 (диаметр 13 мм)

Состав молока включает в себя шарики жира (сливки). Чтобы получить однородную жидкость, в промышленности используют технику измельчения и распределения компонентов — гомогенизацию. С помощью этого процесса достигается равномерная консистенция молока. Метод необходим при изготовлении сметаны, сливок, сгущенки, йогуртов и других продуктов.

- 1. Необходимость оборудования

- 2. Разновидности устройств

- 2.1. Техника клапанного типа (плунжерные)

- 2.2. Центробежные устройства

- 2.3. Электрогидравлические устройства

- 2.4. Ультразвуковые гомогенизаторы

- 4.1. А1-0Г2-С

- 4.2. К5-ОГА-1,2

- 4.3. A1-ОГМ

- 4.4. К5-ОГА

- 5.1. Погружные

- 5.2. Проточные ультразвуковые диспергаторы

Необходимость оборудования

Переработка жидкости осуществляется специальными аппаратами — гомогенизаторами. Посредством оборудования увеличивается срок хранения, улучшаются вкусовые качества молока и можно использовать различные добавки.

К функциям гомогенизаторов также относят:

- однородное распределение жиров с жидкостью (при изготовлении масла, маргарина, майонеза и салатных заправок);

- при долгом хранении не виднеется жировая фаза (сгущенка);

- улучшение насыщенности белковых комочков, не формируются жировые пробки (сметана, кефир);

- равномерные цвет, жирность и вкус (сливки, пастеризованное молоко);

- хорошее изменение вкуса, появление осадка минимально (питательная жидкость в составе с наполнителями);

- уменьшение жира, незащищенного оболочкой, нет быстрого окисления (сухое молоко).

Процесс предотвращает отстаивание жидкости. Кроме того, обработка молочных продуктов позволяет фактически употребить весь молочный жир.

Гомогенизаторы могут выполнять дробление и распределение жирных шариков по 1-ступенчатой обработке и разбивать непокорные компоненты на вторичной фазе. При этом в устройстве существует разница между давлениями.

Плюсы гомогенизации омрачаются следующими недостатками:

- в готовом продукте уже невозможно отделить одни части вещества от другого;

- чувствительность к свету, потому что меняется вкус;

- молоко негодно для производства твердых сыров.

Важно предварительно ознакомиться с аппаратами и их функциями.

Разновидности устройств

Перед обработкой сырье должно пройти первичную фильтрацию, а далее остыть до 4-6 °С. Разный режим манипуляций подразумевает хорошее время сохранности сырья до и после гомогенизации (до 6 часов).

Пастеризация проводится только после гомогенизации. В исключительных случаях процесс ведется на 60°С, чтобы создать обезжиренные заготовки, когда пециальные приборы с помощью ультразвука, механического давления и электричества воздействуют на продукт.

Бывает несколько видов гомогенизаторов для молока. Каждое устройство имеет разные схемы, а их принципы работы отличаются. Наиболее распространенные такие варианты:

Техника клапанного типа (плунжерные)

Принцип работы заключается в следующем: жидкость оказывается на головке гомогенизатора под клапаном и седлом. Специальный насос создает необходимое давление. Жировые шарики дробятся, и их становится больше в сотни раз. Зачастую в процессе используется 2-ступенчатая гомогенизация. Во второй части разрушаются шарики, получившиеся на начальном этапе.

Аппараты завоевали популярность из-за своей эффективности (больше жирных шариков). В результате клапанного устройства продукт получается очень качественным.

К минусам оборудования относят:

- быстрый износ деталей;

- большой расход электроэнергии (примерно от 40 до 140 кВт/ч);

- нерациональные габариты для небольшого производства;

- сложная конструкция.

Центробежные устройства

В них молоко отводится с помощью полого ротора, а дробится двумя вкладышами, представляющих конус.

Жидкость льется в кольцевую камеру, далее продавливается сквозь щель. Шарики становятся меньше методом дробления.

![Центробежный гомогенизатор]()

В последней камере комочки выходят еще в одно отверстие. Затем молоко попадает в конусообразную емкость. Щели уменьшаются с каждым протоком жидкости.

К плюсам аппарата относят:

- низкое потребление электроэнергии, в отличие от клапанных;

- уменьшенные масса и габариты техники;

- упрощенная конструкция.

Недостатки: хуже измельчает компоненты и имеет низкую производительность.

Электрогидравлические устройства

В них вокруг разряда в жидкости происходят нажимы. В результате выполняется механическая обработка.

Шарики в молоке дробятся примерно в 8 раз лучше с помощью ударных волн. Вкус итогового продукта надолго меняется.

- низкая потребляемость энергии;

- дешевая и простая конструкция;

- удобство в обслуживании;

- совмещение стерилизации и гомогенизации.

Минусом такого метода считается неравномерное дробление жировых шариков. Для получения однородности увеличивают силу удара, но это ведет к увеличению потребления энергии.

Ультразвуковые гомогенизаторы

Они соединяют в себе гидродинамические и электромеханические свойства. Через свисток проходит жидкость, попадая в зону с волнами. Поток дробится на мелкие пересекающиеся струйки.

Положительные качества аппаратов:

- хорошая производительность;

- возможность подобрать частоту работы;

- меньший износ движущихся деталей;

- снижение времени очистки.

Недостатком ультразвукового устройства называют функциональные свойства. Усиление колебаний становится ниже при отдалении от излучателя.

Базисной деталью оборудований выступает клапанная щель с головкой. Через нее проходят жировые компоненты. Немаловажную роль играют насос с мощностью 20 МПа. В результате его работы шарики становятся меньше до 0,7 мкм. Однако в основном используется режим с 10 МПа, и частички распадаются до 1-2 мкм.

Ступени конструкции позволяют получить продукт с разным уровнем жирности.

Общие принципы обработки

- смешивание компонентов;

- молоко двигается под давлением через головки;

- жировая фаза измельчается;

- тонкая операция: маленькие шарики мешаются в смесителях;

- однократное нагревание;

- остывание сырья.

Между указанными этапами могут производиться вспомогательные процедуры.

Выбор промышленного гомогенизатора

Молочная продукция улучшает обмен веществ, и ослабляет аммонифицирующую (гнилостную) микрофлору. После механических процедур повышается усвояемость организмом полезных веществ.

Для обработки молока в производстве используются специальные устройства. Основные аппараты: А1-0Г2-С, К5-ОГА-1,2, A1-ОГМ и К5-ОГА.

Эти гомогенизаторы для молочной промышленности обеспечивают качество продукции. При их использовании улучшается консистенция и вкус жидкости.

А1-0Г2-С

Это плунжерный прибор, который обрабатывает вязкие продукты и равномерно распределяет жир. Эффективность техники зависит от нажима (от ≈500 до 600 кг/ч). Мощность также меняется (от ≈2 до 4 кВт).

Для охлаждения трех плунжеров используется 13 л/ч воды. Примерные размеры оборудования: 1300×800×1500×645 (длина, ширина, высота, масса). Температура при гомогенизации — 70-90 °C.

![Гомогенизатор А1-0Г2-С]()

Аппарат включает в себя механизм с возвратно-поступательными движениями. Также в устройстве есть плунжерный блок, привод и дробильная конструкция. Прибор оснастили предохранительным клапаном.

Технику применяют для плавленых, сливочных и пластичных сыров. С целью выполнения этой работы поверхность клапана больше в несколько раз, из-за этого происходит отличная гомогенизация.

Недостаток заключается в том, что в загрузочном бункере нужно поддерживать один и тот же уровень продукции. Если за этим не уследить, то давление падает, и гомогенизатор может поломаться.

К5-ОГА-1,2

Плунжерный аппарат для переработки молока и продуктов из него. Давление составляет 20 МПа, число поршней — 3, температура сырья — 60-80 °C. Габариты прибора: 965×930×1400×850 (длина, ширина, высота, масса). В отличие от А1-0Г2-С, К5-ОГА-1,2 выполняет 2-ступенчатую гомогенизацию.

Устройство разбивает и равномерно распределяет сливки.

Гомогенизатор используется на линиях при производстве мороженого, кефира, сметаны и молока.

Он состоит из механизмов, включающих поступательные конструкции со смазкой. Также есть система охлаждения, предохранительный клапан и станина с приводом.

Работу осуществляют электродвигатели. В конструкции корпуса предусмотрено охлаждение масла.

Плунжер крепится к ползуну, что исключает износ обеих деталей. Задвижка удлиненная, а ее передняя часть выходит за границы гильзы. Плюс такой конструкции в том, что не возникает сжатия обоих элементов при работе установки. Гомогенизатор имеет низкую производительность на фоне высокой энергоемкости.

A1-ОГМ

Это плунжерный прибор для обработки молока, который изменяет рассеянность белковых частиц.

Давление — 20 МПа, производительность — 5000 кг/ч, температура жидкости — от 60 до 80 °C. Количество плунжеров — 3.

Прибор выполняет 2-ступенчатую гомогенизацию. Размеры аппарата: 1430×1110×1640×1710 (длина, ширина, высота, масса).

В A1-ОГМ вмонтированы:

- манометр для измерения смазки;

- клапан, который служит предохранителем;

- амперметр;

- плунжерный блок.

![Гомогенизатор A1-ОГМ]()

Прибор неподвижен из-за оборудованной станины. В последней есть плита с двигателем, заставляющим работать все механизмы. Техника предназначена для промышленного производства кисломолочных продуктов.

К плюсам относят высокую производительность. После обработки у продукции раскрывается вкус, и улучшается консистенция.

Из минусов: прибор достаточно габаритный. Также за его работой следует тщательно следить, регулируя давление.

К5-ОГА

В отличие от предыдущих аппаратов, в нем установлено 5 поршней. Это плунжерное устройство.

- кривошипно-шатунный механизм;

- привод;

- специальные головки для дробления;

- корпус и станина;

- плунжерный блок;

- предохранительный клапан.

Также К5-ОГА оборудован системами охлаждения и смазки.

Производительность — 10000 кг/ч при давлении 20 МПа. Температура обрабатываемого сырья — от 60 до 80 °C. Ступени гомогенизации — 2. Габариты: 1800×1500×1650×3600 (длина, ширина, высота, масса).

В результате обработки выходит густой продукт и продлевается срок годности. Дробление частиц зависит от применяемого давления, что увеличивает энергопотребление.

Высокая эффективность — основное достоинство аппарата.

Он имеет свои недостатки в работе: у гомогенизатора бывают заклинивания плунжеров, портятся прокладки блока, происходит износ уплотнений и засоряется трубопровод.

Плюсы и минусы в устройствах в основном сходятся. За состоянием оборудования следует следить, прочитав инструкцию. Чистота играет особую роль при запуске оборудования.

Наиболее распространенным способом гомогенизации является полная обработка. При этом методе исключается фазное разделение веществ. Другими словами — дробится все сырье без предшествующего разделения.

Благодаря такой обработке получается обезжиренный нормализованный сухой остаток. Последний используется во время производства йогуртов.

При раздельной гомогенизации можно работать с долей массы, которую загрузили в аппарат.

![Гомогенизатор К5-ОГА]()

По одной из оптимальных схем часть обезжиренного молока отделяется и при конкретных режимах можно выделить необходимую меру жира. В этом случае готовый продукт выходит более качественным. После разделительного процесса на 1 г жира должно быть более 0,2 г белкового вещества (казеина).

Варианты бытовых гомогенизаторов

Вкус домашнего молока, сливок и майонеза улучшают бытовые гомогенизаторы. Приборы измельчают и перемешивают все компоненты. В результате срок годности продукции увеличивается.

Зачастую вместе с гомогенизацией происходит диспергация. Последнее понятие представляет собой именно процесс дробления и измельчения компонентов. А гомогенизация только равномерно распределяет комочки. Аппараты-диспергаторы могут выполнять обе операции.

Вследствие работы приборов можно получить густые жидкости (эмульсии, суспензии).

По принципу действия диспергаторы делятся на: ротор-статор, ультразвуковые и плунжерные.

Первый тип состоит из двух частей:

- статор, который не двигается;

- вращающийся ротор.

Он дробит комочки в жидкости механическим воздействием. У статора есть зубчики, форма которых подбирается в зависимости от конечного продукта.

Прибор работает, используя ультразвук. Есть возможность переработать до нескольких десятков литров молока.

Преимущества ротор-статор аппаратов:

- простота в использовании;

- технологичность;

- имеются приборы с разной производительностью;

- небольшая металлоемкость.

Названная техника делится на погружную и проточную. Обе применяются в технологиях создания эмульсий.

Погружные

В большинстве случаев применяются в лабораториях. Внешний вид устройств напоминает мешалку. Приборы рассчитаны дробить частички и в небольшом количестве (в пробирках) и до нескольких литров в быту. Крупные агрегаты используются в промышленных масштабах.

Специалисты предлагают покупать приборы, рассчитанные на несколько литров. Одновременно с этим нельзя использовать модели на 50 л для работы с пробирками.

Доказательством качества прибора служит сталь: из-за серебристого металла в сырье отсутствуют вкусовые примеси.

Выбирая погружные устройства, нужно определиться с объемами и сравнить мощности. Последняя должна быть высокой при выработке сметаны и масла. Установка необходима также для изготовления майонезов и йогуртов.

Во время производства между статором и ротором происходит гидравлический сдвиг при центробежном давлении. Качественный продукт получается благодаря циклическому повторению.

Преимущества погружных устройств:

- после обработки смесь не делится на части, из которых она состоит;

- есть приборы разного объема;

- продукция получается качественной.

Главный минус — состав все же получается недостаточно однородным.

Проточные ультразвуковые диспергаторы

Внутри устройства происходит дробление частиц в потоке либо при движении по кругу. В последнем случае жидкость отбирается из кольца и многократно попадает в дробилку.

Молоко по патрубку движется в камеру, где перемещается по краям. Процесс обработки жидкости проходит по многоступенчатой схеме. Во многих моделях она вращается в обратную сторону, в результате увеличиваются затраты энергии и нагрев частиц.

Большинство установок работают с горизонтальным валом.

Проточная часть сделана из нержавейки: такие диспергаторы используются при создании йогуртов, майонезов и мягкого творога.

Желающие начать производство для старта покупают маленькую модель аппарата. После отработки навыков приобретается большой агрегат, на котором в дальнейшем изготавливают продукцию. Некоторые используют первую модель для производства пилотной партии.

Преимущества большинства приборов:

- низкое потребление электроэнергии;

- бережная обработка;

- возможность попробовать прибор в работе перед покупкой большого агрегата.

Минусы: нужно следить за содержанием твердой фазы в суспензии. Если не заметить нарушения, то не получатся концентрированные растворы. Также твердые материалы могут повредить детали аппарата и ухудшить характеристики готового продукта.

Особенности применяемых насадок

В каждом диспергаторе имеются зубцы разной формы. В зависимости от того, какой результат ожидается получить, такую модель и приобретают.

С помощью представленных форм зубцов нельзя сделать суспензию в очень вязкой области. Резцы не рассчитаны для работы при большой турбулентности. А преимущества таких ножей заключается в высокой эффективности.

Гомогенизация существует для отделения и равномерного распределения жировых компонентов. Обработка улучшает вкус и увеличивает срок годности. Готовое вещество используется для создания кисломолочных продуктов. Перед процессом нужно ознакомиться с правилами.

Принцип работы гомогенизаторов для молока имеет общие положения. Он включает в себя смешивания и нагревания сырья.

Частным случаем бытовых гомогенизаторов называют диспергаторы. Данные приборы могут выполнять ряд операций. Устройства славятся невысокой ценой и безопасностью.

Ультразвуковая гомогенизация основана на кавитации, когда жидкости подвергаются интенсивному воздействию звуковых волн и происходит возникновение чередующихся циклов высокого и низкого давления (приблизительно 20000 циклов /сек). Во время действия низкого давления образуются маленькие вакуумные пузырьки. Когда пузырьки достигают определённого размера, они стремительно разрушаются во время действия высокого давления. Во время внутреннего взрыва локально генерируются очень высокое давление и высокая скорость струи жидкости. Полученные потоки и турбулентность разрывают агломераты частиц и приводят к сильным столкновениям между индивидуальными частицами [8].

В результате исследований процесса гомогенизации молока путем воздействия на него ультразвуковых колебаний, создаваемых с помощью преобразователей вибрационного типа, установлено, что в диапазоне низких частот, где лучше всего происходит эмульгирование, простым и экономичным источником ультразвука является гидродинамический вибратор.

Разработан гомогенизатор, который может быть использован при производстве кремов, паст, маргарина и других продуктов аналогичной консистенции. Основными его элементами являются: присоединенный к двигателю вал, установленный на последнем диске с размещенными в держателях пластинами. Между входным патрубком и держателями расположены разбивающие устройства. При работе гомогенизатора в него насосом под давлением 4-5 МПа подают подлежащий обработке продукт. Последний проходит над пластинами, что вызывает их колебания и возникновение ультразвука. Таким образом, пластины являются высокочастотным ультразвуковым резонатором [9].

В Орловском техническом университете разработан ультразвуковой гомогенизатор для молока. Он имеет корпус с размещенным внутри него колебательным контуром, состоящим из пакета пластин, сопла и отражательной пластины. Его особенностью является то, что корпус и отверстие сопла имеют прямоугольную форму, причем пластины колебательного контура одинаковы по размеру и разделены прокладками, а отражательная пластина установлена с возможностью возвратно-поступательного движения [10].

Ультразвуковые гомогенизаторы не получили широкого применения в пищевой промышленности из-за повышенных энергозатрат.

Центробежная гомогенизация

Эффективность гомогенизации в центробежных аппаратах зависит от давления, под действием которого обрабатываемая жидкость выходит из сопел или щелевых отверстий вращающегося ротора и ударяется в приспособление для снижения скорости продукта. Центробежные аппараты обладают рядом преимуществ по сравнению с клапанными. Они проще по конструкции, менее металлоемки, в них нет быстроизнашивающихся деталей. Недостаток их в том, что для получения высокого эффекта гомогенизации необходимо создать большое давление жидкости на выходе ее из сопел или щелевых отверстий ротора, а это не всегда возможно.

Центробежные гомогенизаторы, предназначенные для обработки молока и молочных продуктов, могут использоваться и в других отраслях промышленности. Они состоят из ротора и статора. Между ними находится зона гомогенизации. Во время работы гомогенизатора жидкость поступает во вращающийся ротор и через отверстия в нем выбрасывается в зону гомогенизации, образованную обращенными навстречу друг другу поверхностями ротора и статора. При этом поток жидкости турбулизируется и происходит ее гомогенизация. Максимальный эффект гомогенизации достигается в том случае, если обе поверхности (статор и ротор) выполнены зубчатыми и скорость вращения одной из них достигает 4000…6000 об/мин. Степень гомогенизации жидкости в аппарате данной конструкции не может быть достаточно высокой, так как много энергии затрачивается на вращение ротора в жидкости и на трение ее о поверхность статора [9].

Во ВНИМИ разработан центробежный гомогенизатор жидкости, содержащий ротор с коаксиально размещенной приемной камерой цилиндрической формы, с которой сообщены, по меньшей мере, два выполненных в нем радиальных канала с выходными соплами. Степень гомогенизации молока в этом случае составляет 55-60%. Она зависит от скорости жидкости на выходе из сопла, которая, в свою очередь, зависит от частоты вращения ротора и давления, создаваемого центробежной силой самой жидкости, находящейся в его каналах. Для повышения эффекта гомогенизации на 10-15% аппарат снабжается устройством для снижения скорости струй жидкости, вылетающих из сопел. Оно выполнено в виде ударного кольца на держателях, жестко прикрепленных к стенке кожуха [11].

Основным недостатком центробежных гомогенизаторов является низкая степень гомогенизации.

Как было сказано выше, наибольшее распространение в пищевой промышленности получили аппараты клапанного типа, процесс гомогенизации в которых рассмотрим в пункте 2 курсовой работы.

![]()

Время чтения: 5 минут

Гомогенизатор — прибор для получения однородной смеси. Он перемешивает продукты в промышленных масштабах максимально тщательно, в результате чего они образуют единую гомогенную массу.

Гомогенизатор — аппарат для образования однородной (дисперсной) физически стабильной смеси. В основном он применяется для работы с жидкостями (реже — с газообразными и твердыми веществами), когда нужно смешать два и более компонента либо измельчить частицы, содержащиеся в продукте, до нужного уровня.

Разные жидкости отличаются плотностью, их скорость расслаивания обусловлена размером частиц эмульсии. Поэтому гомогенизатор не просто перемешивает продукт, как обычный миксер, а делает это так тщательно, что компоненты превращаются в единую однородную массу.

Гомогенизация сегодня является стандартным процессом производства. В частности, она необходима как средство, препятствующее разделению жировой эмульсии.

Как работает промышленный гомогенизатор, можно увидеть в этом:

Сферы применения

Основная функция гомогенизатора — образование однородных смесей (эмульсий и суспензий) для промышленных предприятий. Поэтому эти аппараты широко используются в самых разных сферах.

1. В пищевой промышленности. Здесь, в свою очередь, можно выделить несколько направлений производства: молочная продукция, масложировая (майонез, маргарин и пр.), кондитерские изделия (кремы, глазурь, шоколадные пасты, сиропы), плодоовощная продукция (пюре, повидло, джемы, томатная паста, кетчупы, соусы), мясная продукция (паштеты, эмульсии для колбас, сосисок и пр.), производство соков, пива.

2. В парфюмерно-косметической отрасли для создания духов, туалетной воды, кремов, шампуней, бальзамов, гелей, лосьонов, зубных паст и пр.

3. В фармацевтической промышленности для производства мазей, лекарственных сиропов, растворов, фитоэкстрактов и пр.

4. В производстве продукции бытовой химии (средств для мытья посуды, клея и пр.).

5. В производстве лакокрасочных материалов.

Преимущества использования гомогенизатора

Гомогенизация, т. е. обеспечение однородности смеси различных веществ, дает массу преимуществ. Например, в пищевой промышленности она позволяет повысить вкусовые качества продуктов, увеличивает срок их хранения. При этом сокращаются расходы на химические добавки в виде эмульгаторов и стабилизаторов (например, в гомогенизированные детские пюре они вообще не включаются).

При гомогенизации молока аппарат дробит жировые шарики. Скорость их всплывания на поверхность зависит от их размера. В результате после их дробления на поверхности молока, сливок, сгущенки, кефира, сметаны не формируется жировая пробка, вкус продуктов становится более насыщенным, отсутствует водянистый привкус.

![Молоко прошедшее процесс гомогенизации]()

Типы гомогенизаторов: принцип работы и особенности

В промышленности используются разные типы гомогенизаторов. По принципу работы они подразделяются на механические, ультразвуковые и приборы высокого давления.

1. Механические гомогенизаторы перемешивают смесь за счет режущих ножей, которые очень быстро вращаются (со скоростью несколько десятков тысяч оборотов в минуту). Простейшим примером такого прибора является обычная электроприводная мясорубка либо кофемолка. В зависимости от типа и консистенции исходных веществ ножи выполняются из разных по прочности материалов. По механизму работы такие приборы являются погружными, оснащены подъемным устройством.

2. Ультразвуковые аппараты перемешивают продукт за счет создания кавитационного эффекта. Высокочастотный излучатель порождает высокочастотную звуковую волну с постоянной амплитудой. Зонды, по которым она поступает к веществу, вызывают внутри смеси волновые движения. В жидкости возникают воздушные пузырьки, которые всплывают и лопаются. Ультразвуковые гомогенизаторы могут перемешивать также твердые вещества (например, их применяют на зерновых токах, чтобы уменьшить внутреннюю влажность зерна).

3. Приборы высокого давления. Принцип их действия — продавливание веществ под давлением через регулируемый зазор. Это установка имеет вид поршневого (плунжерного) насоса. Продукт подается небольшими порциями, за счет чего и достигается высокое давление. Именно так, в частности, работает молочный гомогенизатор, разбивающий шарики жира.

![Плунжерный гомогенизатор для приготовления мороженого]()

Фото: плунжерный гомогенизатор для приготовления мороженого

Кроме того, гомогенизаторы подразделяются по типу головки — бывают одно- и двухступенчатыми. В первом варианте весь перепад давления проходит в единственной ступени. Это подходит для гомогенизации продуктов низкой жирности, требующей на выходе определенной степени вязкости. Во многоступенчатом же варианте давление суммируется, причем оно должно быть в нужном соотношении.

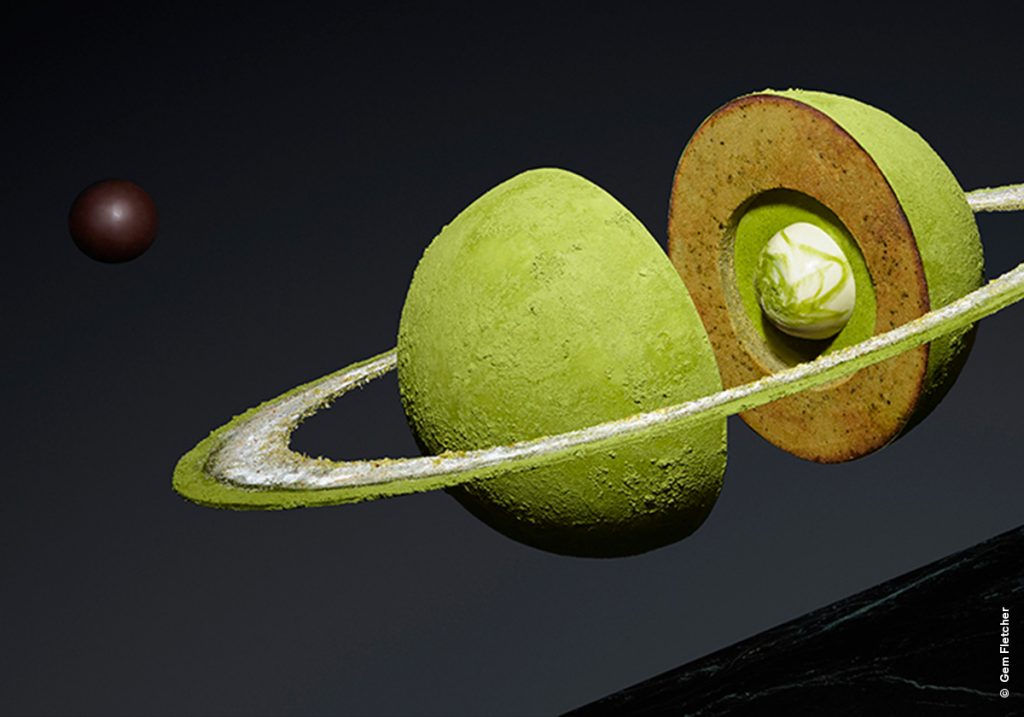

Современные кулинары имеют в своем распоряжении богатейший арсенал кухонной техники: от пресса для чеснока и венчика-взбивалки до гомогенизатора и центрифуги. Конечно, повар в первую очередь должен крепко держать в руках нож и сотейник, потому что 90 % ежедневных операций, которые он проделывает, стандартизированы и однотипны. Но в приготовлении пищи всегда есть место новаторству, озорству и любознательности.

Варим в пакете

Порой, чтобы удовлетворить свое любопытство, нужно просто засунуть кусок семги в посудомоечную машину. Трюк сработает, потому что стандартная температура в этом устройстве — около 50 °C — идеальна для приготовления рыбного стейка с лимоном и травами на ужин.

![]()

Как это работает? Берем продукт, запечатываем его в специальный пластиковый пакет (обычный из магазина не подойдет, для мусора — тоже) и погружаем в воду. Несмотря на название, главную роль здесь играет вовсе не вакуум, а термостат — прибор, позволяющий поддерживать одинаковую температуру воды в течение нескольких часов или даже дней, если понадобится. За счет этого готовящиеся продукты доходят до идеальной кондиции: мясо получается нежным, яйца — нерезиновыми, овощи — хрустящими. А дети — счастливыми.

Термостаты стоят от 250 долларов. По сути это просто кипятильник с градусником, который ставится в воду для ее нагрева и поддержания температуры на одном уровне, и цеплять его можно прямо к борту кастрюли.

Один из минусов приготовления мяса a la sous vide — отсутствие у него флейвора, который образуется при температурах свыше 100 °C за счет взаимодействия углеводов и белков (так называемая реакция Майяра). Кусок, конечно, будет сочным, но бледным. Поэтому каждый стейк после низкотемпературной обработки подвергают высокотемпературной. В большинстве случаев нормальный повар бросает кусок мяса на раскаленную сковородку и доводит его до совершенства на плите. Но наша статья не о нормальных поварах, а о приспособлениях, которые позволят вам выглядеть по-ковбойски на кухне.

Костер на плите

Так что возьмите газовую горелку и специальную насадку Searzall, сконструированную Дейвом Арнольдом — большим любителем экспериментов с техникой и пищевыми технологиями. Изначально он создавал ее для продуктов, которые повара готовили в сувиде, но понял, что его устройство универсально и подходит для всего, что нужно прижечь или опалить. Отсюда и название sears all — Searzall. За 75 долларов вы можете укротить мощный поток огня из сопла горелки и получить равномерное пламя, а широкая головка насадки позволит готовить, полностью контролируя процесс. (Нет, мне не заплатили за рекламу, это у меня слог такой.)

Рыба на гриле, мясо или яичница-глазунья на сковороде, гребешки на углях — пока жар воздействует на нижнюю часть продукта, верхняя доводится до кондиции с помощью Searzall’a.

Более того, вы спокойно можете приготовить бургер или просто разогреть кусок пиццы, деликатно обжаривая их на любой жаропрочной поверхности. Ведь у вас в распоряжении портативный костер — хрустящая корочка обеспечена!

И вот несколько лет назад повара стали использовать лабораторные центрифуги для работы на кухне. Позволить их себе могли немногие: цена начиналась от 10 000 долларов. Это профессиональное оборудование — габаритные машины, для которых обычно нет места на стандартной кухне. Конечно, всегда можно купить небольшой аппарат, но он рассчитан на работу с маленькими объемами.

Если барабан стиральной машины совершает 1000–1200 оборотов в минуту, то центрифуга — все 60 000! В такие моменты внутри создается сила, превышающая гравитацию Земли в 250 000 раз.

Только представьте, как эффективно она отделяет фракции разной плотности друг от друга. Всё происходит за считаные минуты: любой фрукт или овощ можно измельчить вашим любимым способом и прокатить по кругу. В итоге у вас будет нежнейшее пюре и кристально чистый сок. Но какой ценой?

Рыбное мороженое

Кстати, о пюре. Продукты можно измельчить ножом, пестиком в ступке, блендером или кухонным комбайном. Но существуют приборы, которые дробят, пульверизируют, сокрушают всё с таким рвением, что на выходе получаются частицы величиной в несколько микрометров. Наши язык и рот их даже не регистрируют по отдельности, но в общей массе они превращаются в самое гомогенное пюре из всех, что вам доводилось откушать.

Один из самых известных измельчителей — Pacojet, продукт швейцарской компании, которая изначально разработала его для производства мороженого. Но новаторы пошли чуть дальше и, помимо классического десерта, стали делать замороженные порошки и сорбеты из рыбы.

Принцип его работы прост: берутся любые ингредиенты, кладутся в специальный стакан из нержавеющей стали и замораживаются до —20 °C. Затем к аппарату крепятся ножи и сама эта емкость. Выбирается режим, и на скорости 2000 оборотов в минуту ножи вместе со сжатым воздухом врезаются в замороженную продукцию и превращают ее в пюре. Пока машина работает, содержимое стакана немного нагревается — на 6–10 °C. За счет этого на выходе получается кремообразный сорбет идеальной однородной консистенции и комфортной температуры.

Если понизить общее содержание жидкости в продукте, то можно делать холодные порошки из мяса и сыра, трав или рыбы, которые сразу тают во рту.

Пакоджет хорош, но замораживать продукты, чтобы приготовить пюре, не всегда удобно. Для этого есть еще более диковинные аппараты: коллоидные мельницы, а также роторно-статорные и ультразвуковые гомогенизаторы.

![]()

Пример классической дисперсной системы — всеми любимая арахисовая (или любая ореховая) паста, в которой масло образует эмульсию с водой. Попробуйте сделать ее в кухонном комбайне — и у вас ничего не выйдет: при перемалывании масло просто отделится и будет плавать по пасте. Но возьмите коллоидную мельницу — и вы получите нежнейшую муссообразную массу.

Механизм таких устройств представляет собой статорно-роторную систему: одна часть неподвижна, другая делает до 20 000 оборотов в минуту, между ними небольшой зазор — в 0,05 мм. Когда твердые частицы туда попадают, они начинают вращаться, разрываются под действием центробежных сил и диспергируются. Так получается совершенная стабильная эмульсия.

Иногда для создания более нежных продуктов применяют гомогенизаторы. Роторно-статорный работает по тому же принципу, что и коллоидная мельница, но, в отличие от нее, выглядит как дрель или обычный погружной блендер. Он вращается с частотой 3000 оборотов в минуту, разрывая всё в своем стакане.

Но пожалуй, царь среди всех измельчителей — ультразвуковой гомогенизатор. Допустим, вы задумали приготовить классическую винегретную заправку. Возьмите бальзамический уксус и оливковое масло, взболтайте. Получится очень нестабильная эмульсия, которая вскоре разделится. Но если воздействовать на жидкости ультразвуком, образуются мельчайшие и равномерно распределенные частицы. Такой соус сохранит свою монолитную структуру в течение нескольких дней или даже недель!

Ультразвуковой гомогенизатор за секунду создает до 20 000 вибраций, из-за чего в жидкости образуются и схлопываются пузырьки, как при кипении. При этом давление в них постоянно скачет, и, когда они разрушаются, вместе с ними разрываются твердые частицы и капельки масла, которые идеально смешиваются с водной основой. Всё происходит настолько быстро, что такое оборудование, как правило, позволяет избежать нагревания и вспенивания. Хотя сказанное относится не ко всем моделям, и лучше всё же охлаждать жидкости во льду во время работы.

Джин со вкусом чая

Подвергать экстремальному воздействию можно не только жидкости. Возьмите целую курицу и шприц. Звучит интригующе, не правда ли? Наколите тушку пряным рассолом для более быстрого просаливания. Это проверенный и действенный метод, который позволит вам приготовить сочную грудку, — но всё же не вакуумный массажер или маринатор. Несмотря на ужасные названия, если нужно быстро замариновать кусок свинины или засолить огурцы перед приездом родственников, эти девайсы — ваше спасение.

Закидывайте продукты в бак из нержавейки, наливайте туда рассол или маринад, выкачивайте воздух, врубайте частотный преобразователь (он всего лишь меняет скорость вращения барабана) и ждите. При низком давлении воздух, содержащийся в тканях, расширяется, превращается в пузырьки и лопается, за счет чего растворенные соли глубже проникают внутрь продукта. Вращение барабана ускоряет этот процесс, а еще маринад распределяется равномерно. Стоит такое чудо от 30 000 до 300 000 рублей.

Вакуум — относительно новое слово на кухне, и повара только недавно осознали его ценность. Сегодня существует множество девайсов, основанных на этой технологии, от печи до блендера. Когда из какой-либо емкости удаляется лишний воздух, давление внутри нее падает.

Это, в свою очередь, понижает температуру кипения. Представьте, что готовится бульон из морепродуктов и фенхеля: ароматы витают по кухне, а счастливый повар вдыхает их с блаженной улыбкой на лице. Всё идет хорошо, но вдыхаемые поваром ароматы, к сожалению, в эту самую минуту покидают ваше будущее блюдо. Если они в воздухе, то их уже точно не окажется в тарелке. Да и само нагревание химически изменяет флейвор.

И тут на помощь снова приходит вакуум. Точнее, вакуумный насос. Возьмите его и колбу Бунзена с боковым тубусом. Залейте туда ваш бульон, положите внутрь специальные магнитные лопатки, закройте ее крышкой и откачайте воздух. Поставьте колбу на магнитную мешалку с подогревом, она достигнет температуры 300 °C. Лопатки, помещенные в бульон, под воздействием магнитного поля начнут вращаться, создавая маленький водоворот. Давление в колбе понизится, ведь вы ее подключили к вакуумному насосу. И температура кипения бульона упадет до 35 °C! Так вы сможете сохранить многие теплочувствительные ароматы, которые улетучиваются на плите.

Роторный испаритель позволяет получать интересные алкогольные дистилляты, которых просто нет на рынке: джин со вкусом чая, коньяк с нотками устрицы, водку, отдающую соломой.

Но не алкоголем единым. Берите любые ароматные жидкости — скажем, сок лимона или черной смородины — и концентрируйте их основные ноты, удаляя лишнюю воду и не меняя при этом вкус.

![]()

Дым и порошок

Иногда нужно взять жидкость и просто превратить ее в порошок — например, когда хочешь получить растворимый кофе. Или сухое молоко. Для этого в пищевой промышленности и в медицинских лабораториях используются распылительные сушилки. Выложить за такой мини-девайс придется 3 000 000 рублей. В книге Modernist Cuisine можно почитать, как с ним обращаться, поэтому просто подождем, пока какой-нибудь ресторан решится приобрести его.

Раствор наливается в колбу, а оттуда по трубке поступает в аппарат, представляющий собой колонну с горячим воздухом. Но жидкость не просто попадает туда, а пульверизируется через форсунки. Представьте себе аэрозольный душ или модные кафе летом, где распыляют воду, чтобы посетители могли освежиться. Мелкодисперсные частицы разлетаются, словно пыль или утренний туман. Горячий поток их мгновенно высушивает, вода испаряется, а искомое вещество выпадает в осадок-порошок.

Это очень сложное и дорогое оборудование, да и преимущества его неочевидны — ведь можно просто использовать покупные порошки. Конечно, самостоятельно вы произведете гораздо больше, но не факт, что кто-то оценит.

Зато все точно оценят дым, клубящийся по столу при подаче очередного блюда под стеклянным колпаком. Шефы любят коптильный пистолет и окуривают всё подряд — от чизкейков до дорадо и алкогольных коктейлей.

Эффект дымящихся головешек, наверное, лучше оставить в прошлом, но добавить аромат копчения, усилив флейвор блюда, никто не запрещает. Хотя я бы попробовал запустить немного дыма внутрь яйца всмятку, чтобы произвести фурор на английском завтраке.

Читайте также: