Твердый материал своими руками

Добавил пользователь Алексей Ф. Обновлено: 04.10.2024

Силиконом называется кремнийорганический материал, довольно мягкий и пластичный, поэтому его применяют для изготовления разного вида форм для статуэток и фигур, и не только. Его подобие можно изготовить и в домашних условиях.

Но прежде чем перечислить способы его изготовления, давайте разберемся, где применяется этот материал.

Где применяют силикон

Этот материал используется практически во всех сферах человеческой жизни — в строительстве, быту, медицине и на производстве. Популярность силикон заслужил благодаря своим уникальным и ценным качествам, которые отсутствуют у аналогов этого вещества.

Силикон способен уменьшать, наращивать процесс адгезии, а также придавать целевому предмету свойства гидрофобности. Этот универсальный материал способен сохранять свои базовые параметры при экстремально высоких, низких температурах и в условиях повышенной влажности. Помимо этого, силиконы обладают диэлектрическими характеристиками, биоинертностью, высокой степенью эластичности, долговечны и экологичны.

В промышленных масштабах силиконовые жидкости и эмульсии на их основе, используют в качестве антиадгезионных смазок для огромных тяжелых пресс-форм, изготовления гидрофобизирующих жидкостей, пластичных смазок, специальных масел, амортизационных, охлаждающих веществ, теплоносителей, герметиков и диэлектрических составов. Особенно популярными являются пеногасители, произведенные на основе силиконовых смесей.

Из этого материала производят силиконалкиды, силиконполиэфиры для различных покрытий, которые должны характеризоваться особой стойкостью и устойчивостью. Отсюда следует, что разного вида прокладки, втулки, кольца, манжеты, заглушки и другие детали можно использовать при температурах от минус 60о С и до плюс 200о С.

Еще одним свойством силикона является устойчивость к таким веществам, как озон, радиация, морская вода, ультрафиолетовое излучение, кипяток, спирт, кислотные растворы, щелочи, минеральные масла, различные топлива и электроразряды.

Как сделать силикон в домашних условиях

Первый способ

Для приготовления силиконового каучука (полидиэтилсилоксана) понадобятся жидкое стекло и этиловый спирт. Берется пластиковая емкость, в которую наливаются компоненты в равных пропорциях и аккуратно перемешиваются любым инструментом. Когда смесь загустеет, нужно доводить до состояния пластилина разминая руками.

Далее, из силиконовой массы можно лепить необходимые формы, которые оставить затвердевать на некоторое время, пока изделие не станет твердым.

Второй способ

- 150 г уайт-спирита;

- 1 капля акриловой краски;

- 3 капли жидкого глицерина;

- 30 г силиконового герметика.

Для изготовления силикона нужно погрузите герметик в емкость, добавить туда краску, глицерин и уайт-спирит. Раствор нужно перемешивать до получения однородной массы. С этим раствором можно работать не более пяти часов, так как после этого времени он затвердевает.

Третий способ

Нужно взять равное количество силиконового герметика и картофельного крахмала. Перемешивать массу около 10 минут, пока силикон не начнет легко отставать от рук, тогда можно приступать к изготовлению необходимой формы.

Четвертый способ

Берется желатин и глицерин в равных пропорциях, тщательно перемешиваются. Затем раствор нужно греть на водяной бане примерно 10 минут, постоянно перемешивая. Важно не допустить закипания желатина, иначе может появиться резкий неприятный запах.

Пятый способ

Он используется для изготовления силикона для форм своими руками. Для этого нужно взять форму немного большего размера, чем копируемый объект. На дно формы наливается немного силикона и оставляется до застывания — это основание предмета.

Затем прототип окунается в емкость с желатином для избавления от воздушных пузырей, а затем быстро переносится на дно формы, чтобы приклеился. Затем форму нужно полностью заполнить силиконом. Хорошо подойдет самодельная смола из четвертого способа, которая твердеет очень быстро. Сразу после остывания форму необходимо разобрать, сделать надрез и аккуратно извлечь прототип.

На последнем этапе, потребуется замешать и залить в форму эпоксидную смолу. Застывший отливок извлечь будет сложно, поэтому нужно будет полностью разорвать силикон.

Избавляемся от силикона на одежде

Силиконовые герметики широко применяются в ремонте и строительстве. Но небрежное обращение с этой субстанцией может привести к образованию стойких пятен на ткани, и для избавления от них придется использовать специальные очистители или подручные средства.

- Кислотно-силиконовый герметик обладает характерным запахом уксуса, при этом его удаление производится при помощи 70% раствора уксусной кислоты. Удаляя пятно от такого силикона, нужно принять меры предосторожности: надеть очки, крепкие резиновые перчатки и респиратор, так как уксусная кислота отрицательно влияет на глаза, кожу руки и дыхательные пути. Для очищения пятна нужно его обильно, оставить на 30 минут и удалить силикон ветошью.

- Силиконовый нейтральный герметик на основе спирта легко удаляется при помощи спиртосодержащих жидкостей. Можно взять медицинский, технический, денатурированный спирт или водку и нанести на загрязненное место, а затем удалить пятно щеткой.

- Оксимный, аминнный или амидный силиконовый герметик удаляется с помощью уайт-спирита, бензина, ацетона или растворителя. Жидкость наносится на губку, затем на пятно и оставляется на 30 минут до растворения силикона. При необходимости обработку можно повторить. Затем постирать ткань обычным способом со стиральным порошком.

Помимо этого, силиконовое пятно можно очистить механическим способом при помощи пластикового скребка. Для этого ткань натягивается на ровную поверхность и пятно аккуратно соскабливается. Остатки можно удалить одним из перечисленных выше способов.

Важно! Работать с силиконовыми герметиками нужно только в хлопчатобумажной плотной одежде, так как удалить его остатки с деликатных вещей без помощи специалистов химчистки не получится!

Удаляем силикон с рабочих поверхностей

Силикон является средством, помогающим склеивать поверхности и герметизировать швы. Это вещество препятствует проникновению воздуха и влаги. Герметики с антибактериальным составом применяются для работы в ванных комнатах, для автомобилей, в строительстве, любителями аквариумов и т. д. Герметик не так легко удалить с поверхности, но возможно.

Герметик производится на основе растворителей, которые придают этому составу резкий запах. Помимо запаха, растворители придают силикону эластичность и помогают более крепкому сцеплению поверхностей.

Поэтому для удаления силикона часто используют химические вещества, которые продаются в магазинах.

Но и при помощи народных методов можно удалить силикон с любой поверхности, для чего используют уайт-спирит, тряпки, лезвия и моющие средства.

Для удаления силикона с рабочей поверхности нужно сначала смочить его уайт-спиритом при помощи тряпки. Примерно через 60 секунд силикон приобретет желеобразную консистенцию и легко поддастся очистке лезвием. Затем это место нужно промыть моющим средством и насухо вытереть ветошью.

Еще силикон можно удалить механическим способом, при помощи ножа и пемзы. Но этот вариант подходит для поверхностей, которые не подвержены царапинам и сколам.

Видео

Из этого видео вы узнаете, как можно самостоятельно сделать силикон.

Поставь лайк, это важно для наших авторов, подпишись на наш канал в Яндекс.Дзен и вступай в группу Вконтакте

Что такое стеклопластик?

Стеклопластиком обычно зовется уже готовое изделие – совокупность материалов, технологий и работ. Чем удобен стеклопластик? Да тем, что можно изготовить любой формы деталь, какую только вообразит фантазия, будь то сабвуфер, повторяющий нижней стенкой очертания багажника, мелкосерийные крылья автомобилей своего дизайна, реплики спойлеров, обвесы, бампера, различные усовершенствования внутренних панелей салона автомобиля и многое другое.

Какие существуют методы производства изделий?

Достаточно часто требуется изготовить всего одно изделие и сэкономить время и материалы, в таком случае делается болван (макет) и прямо по нему клеится стеклопластик с последующим его выведением шпаклёвкой под покраску. Макет должен быть заведомо меньших размеров(на толщину стеклопластик+шпаклёвка.

Другой метод – изготовление изделий по матрице. Применяется для размножения (копирования, тиражирования) какого-либо изделия, а так же если делается в одном экземпляре, но есть вероятность разрушения изделия в процессе эксплуатации (например юбка бампера).

Видео-пример изготовления детали из стеклопластика, с использованием полиэфирных смол и стекломата:

Материалы для полиэфирных смол

Для полиэфирных смол используются следующие материалы:

стекловуаль для первого слоя

для последующих слоев – стекломаты 100, 300, 450 и 600 г/м.кв. обычно 100 и 300 для первого-второго слоя, 450 и 600 для набора толщины

для внутренних углов применяется ровинг рубленый, ровинг в виде нити

для жесткости применяется стеклоткань или стеклорогожа конструкционная, но эти материалы не любят изгибов

для склейки половинок и для некоторых других случаев (заполнение углов, увеличение толщины в частных случаях) применяется аэросил размешанный в смоле либо готовая смесь Филер

для финишного (первого) слоя изделия в матрице применяется гелькоут.

Для эстетики последним слоем матрицы, а так же изделия наносится топкоут, необязательный материал.

Гелькоуты и топкоуты обычно делятся на 2 группы и каждая так же на две – для ручного нанесения(Hand маркировка Н) и для пульверизатора(Spray маркировка S), для матриц (маркировка GM) и просто изделий (для матриц повышенной износостойкостью отличается)

Смолы так же выпускаются различных модификаций, такие как матричные, уменьшенной усадки, для изделий стандартные общего применения; устойчивые к химическим средам, устойчивые к повышенной температуре, устойчивые к атмосферным воздействиям (ультрафиолету).

Меры безопасности при работе с полиэфирными смолами

Полиэфирная смола выделяет очень вредные для здоровья летучие вещества, поэтому необходимо защищать органы дыхания как минимум угольным респиратором и обязательная вентиляция помещения, иначе дикая вонь и головные боли обеспечены, возможно и расстройство здоровья.

Так же необходимо защищать руки медицинскими перчатками, что б на кожу не попадала смола.

Вкратце про эпоксидные смолы и материалы под них

Начнем с того, что эпоксидные смолы в настоящее время используются в основном для изготовления декоративного карбона, так как время кристаллизации большое, жесткость больше и соответственно изделие будет более хрупким, кроме того эпоксидная смола стоит дороже полиэфирной. Стекломатериалы для эпоксидки применяются так же специальные, так как стандартные стекломаты пропитаны специальной эмульсией, которую растворяет только полиэфирная смола.

Замешивание смол, гелькоутов

Важно не отходить от рекомендаций производителя по пропорциям смолы и отвердителя, иначе, если отвердителя перельете смола может закипеть, либо кристаллизоваться намного быстрее, чем нанесете. Если меньше нальете, то рискуете испортить все, так как смола не кристаллизуется.

Смолы необходимо замешивать столько, что б можно было ее всю использовать за примерно 20 минут работы.

В идеальном варианте можно иметь весы электронные, в более простом – шприцы, большой на 20мл для смолы и инсулиновый для отвердителя.

Снятие формы (матрицы), разделители

Рабочая температура в помещении должна быть не менее 20 градусов по Цельсию.

Первым этапом необходимо определиться, будет ли матрица из одной части или нескольких. Для этого необходимо прикинуть, сможете ли вы вытащить болван из матрицы, не разрушив его.

Далее делаются поля из тонкого листового картона, либо из пластика, приклеиваются на пластилин либо термоклей по границе матрицы, если матрица будет состоять из нескольких частей то по границе первой части и последующих нечетных. Когда будут готовы эти части матрицы, необходимо будет удалить поля и завосковать оставшиеся части изделия и поля готовых частей матрицы. Так же желательно сделать бугорки из пластилина на полях для матрицы, что бы у самих полей матрицы были контрольные пазы.

Первым делом необходимо, что бы изделие или болван были чистыми. Далее наносится воск в несколько слоев с промежуточной сушкой и Конечной полировкой. После воскования и полировки желательно нанести поливиниловый спирт CRA губкой или мягкой тканью в один слой.

Пример создания матрицы и изделия из стеклопластика:

Формула расчёта материалов для изготовления:

Расчет веса материалов (х-это знак умножения)

Площадь поверхности х количество слоев х удельный вес стеклоткани = вес стеклоткани

Вес стеклоткани х 2 (где 2 отношение к смоле 1:2)= вес смолы

Площадь поверхности х 0,6(удельный вес гелькоата 0,6кг х 1м²)= вес гелькоата

Вес смолы х 0,03(удельный вес закрепителя0,03кг* х 1кг)= вес закрепителя

Вес стеклоткани + Вес смолы + Вес гелькоата + Вес закрепителя = Вес детали (будущей)

Ламинирование ручное

Ламинирование в матрице вакуумное – инжекция и просто пакет

к преимуществам вакуумной технологии можно отнести такие вещи как: меньший расход смолы, нестесненная по времени укладка стекломатериалов, намного проще работать со смолой, более лучшее соотношение смола/стекломатериалы, в результате чего получается более легко и крепкое изделие

Инжекция

технология состоит в том, что вакуум сам распределяет смолу по стекломатериалу, далее вакуум сохраняется до кристаллизации смолы.

предварительно необходимо по периметру матрицы приклеить спираль из пвх, с ее помощью вакуум будет равномерно по всей матрице засасывать смолу.

далее наносится гелькоут. после укладываются стекломатериалы в нужном количестве, далее укладывается на всю поверхность стекломатериала проводящий смолу слой, сверху на него впитывающий слой, далее из специальной пленки делается либо мешок, в который полностью входит матрица, либо пленка приклеивается по периметру матрицы. в пленке предусматриваются два отверстия, одно под сосок для вакуума, устанавливается впритык к вакуумной магистрали, второе под сосок для подачи смолы. возможны варианты с большим количеством резервуаров для подачи смолы, все зависит от конфигурации матрицы.

когда все подготовлено включается насос. при достижении максимального вакуума, открываем магистраль подачи смолы. при заполнении полностью всего стекломатериала подачу смолы прекращают. так же на вакуумной магистрали желательно предусмотреть резервуар под лишнюю смолу.

Инструменты для ручного ламинирования

для ручного ламинирования используются кисти флейцевые, валики металлические, металл.угловые, игольчатые

Инструменты и материалы для вакуумной инжекции

-насос вакуумный

-спираль пвх

-пропускающий слой

-впитывающий слой

-соски, трубочки

-пленка вакуумная

-герлен

Красители Клей ПВА Опилки Доска Бумага абразивная наждачная

В этой статье мы расскажем, как можно сделать популярный строительный материал под названием жидкое дерево своими руками, а также опишем все его достоинства.

Уникальный композит – изготовление из вторсырья и недорогих добавок

Любой домашний умелец знает, что изделия из древесины боятся негативных воздействий разнообразных эксплуатационных факторов, что снижает срок их службы. При этом дерево любимо многими людьми и профессиональными строителями. Оно экологичное, великолепно выглядит, заряжает человека положительной энергией, обладает множеством других достоинств.

Изделие из жидкого дерева

По этим причинам специалисты достаточно долго пытались придумать заменитель натуральной древесины, который бы визуально и по физическим свойствам ничем не отличался от дерева, превосходя последнее по своему качеству и стойкости к влиянию природных явлений. Исследования завершились успехом. Современная химическая промышленность смогла создать уникальный материал – жидкое искусственное дерево. Оно буквально ворвалось на строительные рынки всего мира. Сейчас такое дерево продается под аббревиатурой ДПК (древесно-полимерный композит). Интересующий нас материал изготавливается из следующих компонентов:

- Измельченная древесная основа – по сути, отходы обработки натурального дерева. В том или ином композите их может содержаться от 40 до 80 %.

- Термопластичные химические полимеры – поливинилхлориды, полипропилены и так далее. С их помощью древесная основа собирается в единую композицию.

- Добавки, называемые аддитивами. К таковым относят колоранты (окрашивают материал в требуемый оттенок), лубрикаторы (увеличивают стойкость к влаге), биоциды (защищают изделия от плесени и насекомых-вредителей), модификаторы (сохраняют форму композита и обеспечивают его высокую прочность), вспениватели (позволяют снизить массу ДПК).

Указанные компоненты смешивают в определенных пропорциях, сильно нагревают (до тех пор, пока состав не станет жидким), производят полимеризацию смеси, а затем подают ее в особые формы под высоким давлением и охлаждают. В результате всех этих действий получается композиция, которая обладает гибкостью и отличной коррозионной устойчивостью, упругостью и ударопрочностью. А главное – ДПК имеет волшебный аромат натуральной древесины, а также цвет и текстуру, идентичную настоящему дереву.

Достоинства деревопластика – натуральная древесина отдыхает!

Надеемся, что из нашего короткого обзора вы поняли, как производится жидкое дерево, и разобрались, что это такое. Описываемые древесно-полимерные изделия характеризуются рядом эксплуатационных преимуществ. Приводим основные из них далее:

- повышенная устойчивость к повреждениям механического плана;

- стойкость к температурным перепадам (эксплуатировать изделия из ДПК можно и при +150 °С, и при -50°);

- высокая влагостойкость;

- легкость самостоятельной обработки и монтажа (для этих целей применяют инструмент, которым работают с натуральным деревом);

- длительный срок службы (минимум 25–30 лет);

- большой выбор цветовых решений;

- стойкость к грибку;

- простота обслуживания (композит легко моется, его можно циклевать, лакировать, окрашивать в любой цвет).

Украшение из деревопластика

Важным достоинством деревопластика является и то, что он имеет вполне доступную стоимость. Достигается это за счет использования при производстве ДПК продуктов вторичной переработки (измельченная фанера, опилки, стружка). Недостатки в рассматриваемом нами материале найти сложно, но они есть. А как без этого? Минусов у деревопластика всего два. Во-первых, при его использовании в жилых комнатах необходимо обустраивать качественную вентиляцию. Во-вторых, ДПК не рекомендуется применять в случаях, когда в помещении одновременно и постоянно присутствует высокая влажность и повышенная температура воздуха.

Особые характеристики композита из древесины и пластика позволяют изготавливать из него различные строительные изделия. Этот материал идет на производство наружного сайдинга, садового паркета, гладкого, пустотелого, рифленого и сплошного декинга (иначе говоря – террасной доски). Из ДПК делают шикарные балюстрады, вычурные перила, надежные заборы, роскошные беседки и множество других конструкций. Деревопластик позволит вам роскошно обустроить интерьеры в жилом помещении и сделать свой загородный участок по-настоящему красивым.

Выбор древесно-пластиковых изделий – совершаем покупку разумно

Стоимость описываемого композита зависит от того, какой полимер используется для его изготовления. Если производитель делает ДПК из полиэтиленового сырья, цена на готовую продукцию будет минимальной. Но стоит заметить, что такие изделия не обладают стойкостью к ультрафиолету. А вот поливинилхлоридные полимеры придают деревопластику высокую стойкость к огню и УФ-лучам, а также делают его очень долговечным. Изделия из ДПК (в частности, декинг) принято делить на бесшовные и со швами. Первые монтируются без кляммеров, саморезов и других метизов. Такие доски просто-напросто сцепляются друг с другом, формируя прочную сплошную поверхность.

А вот для установки изделий со швами необходимо использовать пластиковый либо металлический крепеж (чаще всего в роли такового выступают кляммеры). ДПК-плиты или доски могут быть пустотелыми и полнотелыми. Для обустройства веранд частных домов лучше использовать изделия с пустотами. Они легкие, работать с ними самостоятельно очень просто. Полнотелый деревопластик, который способен выдерживать существенные нагрузки, больше подходит для укладки в общественных местах (набережные, летние рестораны и бары, корабельные палубы), где отмечается высокая проходимость людей.

При выборе досок из ДПК обращайте внимание на толщину их стенок (она должна быть не менее 4–5 мм), высоту ребер жесткости (чем они выше, тем более надежными в эксплуатации будут изделия) и их количество (чем больше ребер, тем прочнее получается конструкция).

Также следует разумно выбирать ширину композитных панелей и досок. Здесь нужно понимать один момент. Чем более широкие изделия вы купите, тем легче вам будет с ними работать, ведь для монтажа таких досок потребуется ощутимо меньше креплений. Еще несколько полезных советов для вас. Уточняйте у продавцов, из каких опилок изготавливался ДПК. Если для этих целей производитель использовал хвойную древесину, лучше поищите другой материал. Почему? По той причине, что композиты на хвойной основе считаются пожароопасными. Да и прочностные характеристики таких изделий оставляют желать лучшего. ДПК на базе отходов переработки лиственных деревьев лишены указанных недостатков.

В случаях, когда на композитных панелях (досках, плитах) хорошо видны светлые прожилки либо участки, эксплуатационная надежность изделий будет низкой. Вероятнее всего, производитель применял древесную муку невысокого качества, да, к тому же, плохо перемолотую. Такие панели, как правило, имеют малый показатель водостойкости. Использовать их на улице нельзя. О недостаточном качестве ДПК говорит и наличие на его поверхности неоднородного окраса (разводы, хорошо заметные переходы оттенков).

Реально ли сделать композитный материал самостоятельно?

А теперь самое интересное. При желании вы вполне можете в домашних условиях изготовить своими руками достойный аналог ДПК. Самодельный деревопластик производится из опилок и обычного ПВА-клея и используется для восстановления паркетной доски, ремонта ламината на полу, реставрации других деревянных покрытий. Также его можно применять для изготовления грубых настилов для полов в беседках и в помещениях вспомогательного назначения.

Кмпозитный материал из опилок и клея

ДПК делается своими руками по следующей схеме:

- Измельчаете древесные опилки в кофемолке или ручной кухонной мельнице до состояния пыли.

- Добавляете к измельченным опилкам ПВА-клей (пропорции – 30 к 70 %) и перемешиваете эти компоненты до момента, пока у вас не получится смесь с консистенцией пасты.

- В сделанный состав наливаете краситель (рекомендуется использовать добавки, применяемые для обыкновенной водоэмульсионной краски). Еще раз все перемешиваете.

Вот вы и изготовили самодельный деревопластик! Смело заполняйте таким составом дыры в деревянных полах. После застывания ДПК отреставрированный участок нужно будет лишь отшлифовать, используя наждак с мелким зерном. Состав, сделанный своими руками, можно применять и для обустройства новых полов. Соберите опалубку из досок, изготовьте домашний ДПК в нужных количествах и залейте им опалубочную конструкцию. Толщина самодельных досок в данном случае должна равняться не менее 5 см. Дерзайте!

Преимущества натуральной древесины как материала для строительства и отделки помещений, такие как экологичность и безопасность для здоровья человека, омрачает ее главный недостаток – недолговечность. Древесина подвержена гниению и легко разрушается под воздействием атмосферных явлений. Однако при выборе между натуральным деревом и пластиком предпочтение чаще отдается первому.

Современные технологии позволяют создавать новые полимерные композиты, сочетающие в себе достоинства нескольких материалов. Жидкое дерево – уникальное изобретение, в котором природные свойства древесины дополняются прочностью пластмассы. Обсудим, как изготовить его самостоятельно и правильно использовать.

Что такое ДПК?

Жидкое дерево, или древесно-полимерный композит (ДПК), – продукт уникальной технологии переработки отходов лесозаготовительного производства, позволяющей улучшить природные характеристики натурального дерева. Процесс создания этого материала состоит из нескольких этапов:

- измельчение и размол древесины до состояния муки;

- смешивание древесного волокна и полимерной смолы в определенной пропорции;

- нагревание смеси до начала плавления;

- формовка изделия на экструдере;

- охлаждение.

ДПК является синтетическим продуктом, но при этом сохраняет свойства натурального материала, поскольку в его составе обязательно содержится древесина. К другим преимуществам этого материала относятся:

- устойчивость к разрушению в результате воздействия атмосферных явлений (растрескивание, гниение);

- отсутствие формальдегидов и других вредных для здоровья примесей;

- высокая устойчивость к механическим повреждениям (его практически невозможно сломать или поцарапать);

- стойкость к перепаду температур;

- высокая степень защиты от вредителей, плесени и грибка;

- устойчивость к выгоранию на солнце (подходит для отделки балконов, лоджий);

- превосходные эстетические свойства – изделия из жидкого дерева не нуждаются в покраске или декорировании.

Древопластик практически лишен недостатков, кроме, пожалуй, одного – чуть более высокой в сравнении с натуральной древесиной цены. Перед использованием следует внимательно изучить состав материала и строго следовать инструкции по его применению.

Состав и сферы применения жидкой древесины

Главным компонентом жидкого дерева является натуральный материал – измельченная древесина. В состав ДПК может также входить шелуха, солома и пенька. В качестве связующего ингредиента используется термопластичный полимер – полиэтилен, поливинилхлорид или полипропилен. Нередко в состав жидкого дерева включают крахмал, казеин и отходы бумажной промышленности. Чтобы повысить срок эксплуатации материала и его устойчивость к различным внешним факторам, применяют стабилизаторы, окислители и антибиотики.

Древопластик широко применяется в различных сферах хозяйственной деятельности:

- внешняя отделка фасадов зданий;

- внутренняя отделка жилых и нежилых помещений;

- производство паркетной и террасной доски;

- строительство беседок и других элементов дачного декора;

- отделка доской из ДПК бань и саун;

- производство мебели, шкатулок, рамок для картин и фотографий;

- изготовление столешниц и разделочных досок;

- судостроение;

- машиностроение.

Как своими руками сделать древесно-полимерный композит?

Жидкую древесину можно приобрести в любом строительном магазине. Стоимость ее сравнительно низкая, хоть она и дороже натурального дерева. Этот полимерный композит нетрудно сотворить дома своими руками, нужно лишь знать необходимое соотношение компонентов и технологию изготовления.

В условиях домашнего производства качество готового продукта будет более низким в сравнении с купленным в магазине. На предприятиях для изготовления ДПК используются специальное оборудование и особые технологии переработки полимеров. Созданная своими руками полимерная смесь не подойдет для применения в промышленных масштабах, но хорошо справится со следующими задачами:

- реставрация старой мебели;

- устранение дефектов напольного покрытия;

- отделка пола на балконе, лоджии или террасе;

- другие виды отделочных работ в доме.

Необходимое оборудование и материалы

Чтобы приготовить древопластик своими руками, понадобится:

- домашняя мельница или кофемолка;

- пила;

- древесина;

- клей ПВА;

- емкость для размешивания;

- краска на водоэмульсионной основе.

Для производства древопластика необходимо измельчить древесину до состояния муки. Для этого понадобится пила (чтобы из цельного бруса или палки приготовить опилки) и мельница (для перемалывания в муку).

Если кофемолка или мельница отсутствуют, можно обойтись и без них, но гранулы сырья должны быть как можно мельче, крупных частиц в готовом продукте быть не должно.

Пропорции компонентов

Измельченную древесину необходимо поместить в емкость для смешивания, туда же добавить клей ПВА, который служит полимерным звеном. Необходимые пропорции: 70% древесной муки и 30% клея. При таком соотношении получается густая эластичная масса в виде пасты. Компоненты необходимо тщательно перемешать до получения однородной консистенции. Если ДПК используется для реставрации пола, мебели или другой поверхности, на этапе размешивания в густую массу необходимо добавить краску нужного цвета.

Можно ли заменить клей ПВА другим полимером? Лучше всего использовать именно ПВА – он безопасен, не выделяет вредных веществ, является пожароустойчивым, быстро высыхает и стоит недорого. При необходимости можно использовать клей на акриловой основе – он также не содержит вредных веществ, но более горюч в застывшем состоянии.

Подойдет в качестве полимера и эпоксидная смола, но этот материал сложнее использовать в работе, зато конечный продукт на ее основе обладает прекрасными внешними характеристиками. К недостаткам смолы можно отнести высокую стоимость и токсичность в сравнении с ПВА.

Изготовление жидкого дерева

Последовательность производства древопластика в домашних условиях не зависит от выбранного типа полимера. Чтобы готовый продукт обладал всеми характерными для него преимуществами, необходимо четко следовать инструкции:

- Измельчить древесные опилки, сучья, ветки, шелуху и т. п. до состояния муки с помощью мельницы или кофемолки. Важно добиться нужного размера фракций – этот показатель напрямую влияет на качество готового продукта.

- Приготовить смесь. Для смешивания нужно подобрать емкость из инертного по отношению к компонентам ДПК материала – металла, дерева или пластика. Поместив древесную муку и полимерный клей в емкость, необходимо тщательно размешивать ингредиенты при помощи лопатки в течение 1–3 минут до пастообразной консистенции однородного цвета. Точные пропорции каждого продукта подбираются индивидуально опытным путем в зависимости от цели производства жидкого дерева.

- Добавить водоэмульсионную краску. Этот пункт можно пропустить, если готовому изделию не требуется окрашивание. После добавления красителя смесь необходимо тщательно перемешать.

Где можно использовать самодельный ДПК?

Кроме ремонтных работ, самодельный ДПК подходит для производства различных поделок. Например, из него можно сделать прочное и красивое сиденье для табурета или стула. Из древополимера можно создать различные элементы внутреннего и внешнего декора. Жидким деревом можно облицовывать ванные комнаты, бассейны и сауны. Этот состав хорошо подходит для возведения забора – по виду ничем не отличается от обычного дерева, но прослужит гораздо дольше.

Древопластик, приготовленный строго по рецепту, хорошо сочетается с натуральным и искусственным камнем, декоративной шпаклевкой, облицовочной плиткой и другими вариантами отделки. Его можно использовать при ремонте балкона или лоджии для создания уютного интерьера в стиле кантри.

В плане ухода ДПК имеет очевидные преимущества перед натуральным деревом. Ему не требуется дополнительная обработка и защита от неблагоприятного влияния климата, в то время как древесина без регулярной покраски начинает гнить и разрушаться.

Древопластик неприхотлив в уходе. Имеет ровную и гладкую поверхность – его удобно очищать от пыли и грязи. Устойчив к действию кислот и щелочей, поэтому при его очистке можно использовать бытовую химию. Он не выгорает на солнце, поэтому стены на балконе не придется периодически подкрашивать.

Эпоксидная смола (эпоксидка) – вид синтетической смолы. Ее изобрели в 50-х годах XIX века. Стали применять в промышленном производстве и домашнем хозяйстве. Сегодня есть несколько технологий изготовления эпоксидной смолы своими руками в домашних условиях. Из нее делают интересные поделки, как мастера-декораторы, так и рукодельницы. Изобретают все новые составы и области применения.

Эпоксидная смола и ее свойства

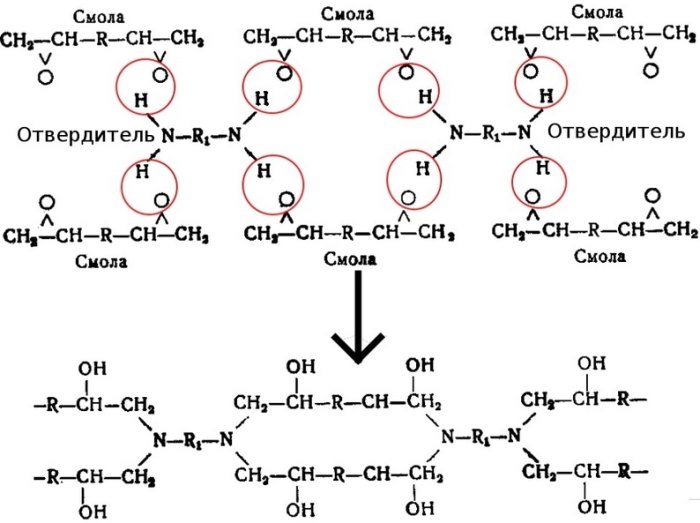

Что это такое? Синтетический двухкомпонентный термореактивный жидкий полимер, при смешивании компонентов которого получают олигомерное твердое соединение. Особенности зависят от марки, применяемого отвердителя, условий эксплуатации.

Однако есть следующие общие для всех марок свойства:

- повышенная прочность, что обеспечивает их популярность в производстве материалов сопоставимых с тяжелым бетоном: выдерживает от 40 до 90 Мпа;

- хорошая клейкость и высокая адгезивность, поэтому являются основой большей части клеев;

- высокая водонепроницаемость;

- устойчивость к воздействию агрессивных химических веществ;

- вес эпоксидного предмета ниже, чем сделанного из других связующих элементов.

Преимущества и применение

Сравнивая эпоксидную смолу с похожими материалами, она находится в лидерах по таким показателям: дает прочность в составе клея; не склонна к усадке после высыхания; застывшие предметы обладают водонепроницаемостью; износостойкость; высокие физико-механические эксплуатационные характеристики. Сейчас их применение расширяется.

При изготовлении стеклоткани и стеклонитей эти материалы применяют как пропитку. В сфере радиоэлектроники, авиа- и автопромышленности, машиностроении эпоксидный состав — клеевая основа или пропитка, защитная смесь.

Она основной компонент для гидроизоляции бассейнов, подвалов и прочих сооружений с повышенной влажностью. А также для гидроизоляции отдельных материалов (дерева, бетона) в строительных работах. Популярна для внешней отделки зданий как защитное покрытие от воздействия внешних факторов.

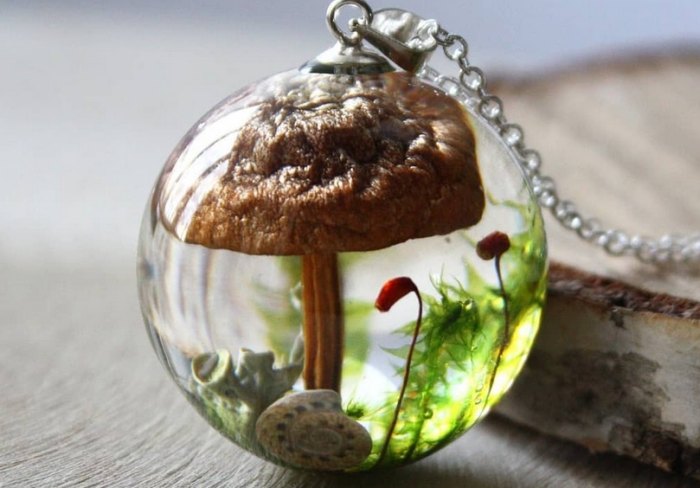

Дизайнеры часто применяют ее как материал для прозрачных шлифованных композиций. Смола заливается в форму. В нее добавляются компоненты, придающие цвет или целые композиции. После высыхания материал вынимают из формы, шлифуют.

Используют как декоративные элементы или предметы интерьера из эпоксидной массы.

Существует ювелирная смола, которая образовала целую нишу производства украшений. Они дают возможность увековечить в капельках полимера растения, насекомых, создать композиции с частицами драгоценных металлов и камней. Можно посмотреть множество видео с мастер-классами, которые научат, как работать с эпоксидной смолой.

Популярны наливные полы с 3D эффектом, основным компонентом которых стала эпоксидная смола. Работа с ней не требует особых умений. Главное следовать инструкции от производителя.

Меры предосторожности при работе со смолой

Смеси на основе эпоксидных полимеров вызывают поражения дыхательных путей, кожные ожоги, аллергические реакции.

Нужно соблюдать правила техники безопасности:

- не смешивать компоненты в таре для продуктов питания;

- при работе использовать спецодежду и средства защиты (перчатки, респиратор, очки);

- при шлифовании изделий надевать респиратор и защитные очки, работать возле вытяжки;

- соблюдать условия хранения: температура не выше 40°С, 12 месяцев в плотно закрытой таре;

- если капнули на кожу немедленно моем пораженный участок с мылом и протираем спиртом;

- работаем в хорошо проветриваемой комнате.

Как сделать эпоксидную смолу своими руками

Самые распространенные в быту соединения клеевые и заливочные составы. Рассмотрим способы самостоятельного изготовления эпоксидной смолы в домашних условиях.

Для клеевой основы эпоксидку и отвердитель перемешиваем вручную. Пропорция 1:10. Не стоит брать много вещества. Для склейки небольшого предмета достаточно около 5 грамм смолы. Помните, что процесс смешивания выделяет тепло. При большом объеме веществ температура сильно повышается и полимеризация ускоряется.

Разводя смесь для заливки крупных предметов, берем компоненты для большого объема готового вещества. Нарушение правил эксплуатации вызывает выделение едкого дыма, самовозгорание. Если учесть все пропорции, то отливка получается прозрачная и без пузырьков внутри.

Для расчета необходимого материала, например, для заливки пола, можно воспользоваться специальным калькулятором количества эпоксидной смолы. Его разработали для пересчета необходимого объема в вес эпоксидного состава.

Это упрощает покупку компонентов и при их смешении можно вымерить необходимые пропорции до грамма.

Как работать с эпоксидной смолой

Подготовка смолы к смешиванию

Смешиваем смолу с пластификатором

Если вы применяете смолу ДБФ, то ее перед смешиванием нагреваем. Если ДЭГ-1, то просто хорошо размешиваем. Для смешивания применим строительный миксер или специальную насадку на дрель, что обеспечит хорошую диффузию веществ.

В зависимости от необходимой пластичности, подбирают пропорцию. Распространенное соотношение палстификатор-смола 1:10. Постепенно добавляем его в смолу и тщательно перемешиваем.

Добавляем отвердитель

Полученную смесь остужают до 30°С и только потом добавляют отвердитель. Это необходимо, чтобы избежать возгорания, так как сама реакция смешивания термическая. Соотношение смолы и отвердителя выбираются в соответствии с целями применения от 1:5 до 1:20. Большое количество отвердителя ускоряет полимеризацию и увеличивает выделяемое количество тепла.

Если превысить пропорции, то смесь закипит и помутнеет или застынет прямо в емкости для смешивания. Повторно разогреть ее не получиться. Отвердитель следует медленно вводить, постоянно мешая. Полученную консистенцию тщательно вымешиваем. Неоднородность смеси приведет к дефектам изделия.

Влияние наполнителей

При производстве некоторых изделий в эпоксидную массу необходимо добавлять различные дополнительные компоненты. Это не проходит бесследно. В качестве катализатора полимеризации могут послужить алюминиевая пудра или опилки из железа.

В данном случае необходимо уменьшить пропорции отвердителя на 2-4%, чтобы успеть проделать все действия. Применяя нейтральные наполнители, например, песок или стекловолокно, реакция не пойдет так бурно, но все же процесс застывания ускорится на 10-15%.

Стадии затвердевания эпоксидной смолы

На процесс застывания эпоксидных изделий влияет ряд факторов. В первую очередь смотрят на срок выпуска и срок хранения. Чем дольше храниться компонент, тем более вязкой и мутной становится.

Также большую роль для качества и скорости высыхания имеют: состав отвердителя; пропорция, добавленных веществ при приготовлении раствора; температура окружающей среды; залитый объем и его площадь.

Приготовленная смесь не застывает в один миг до состояния камня. Полимеризация фрагментарна и постепенно материал превращается в единый пласт.

Рассмотрим стадии в высыхании смолы:

- Жидкое состояние, дает возможность залить объект или форму с заполнением всех пустот и выравниванием поверхности.

- Первый этап загущения – консистенция холодного меда. Смесь еще тягучая, но равномерно залить рельеф ей уже невозможно.

- Состояние очень густой сметаны — можно использовать эпоксидный состав только в качестве клея для крупных деталей.

- Густая смесь — при попытке отделения от нее части, мы получаем длинный шлейф, мгновенно застывающий.

- Консистенция резины — взяв в руки, она не прилипает; сгибается, растягивается, скручивается.

- Полностью твердая, прочная – сравнима с изделиями из пластмассы или оргстекла.

Сколько сохнет эпоксидная смола? Это зависит от объема и площади готового предмета. В среднем на затвердевание уходит до 24 часов. Но до полной полимеризации следует подождать 72 часа. Если начать, например, полировать раньше, чем через трое суток, можно испортить его вид.

Отвердитель для эпоксидной смолы своими руками

Начиная работу с эпоксидкой, следует запастись дополнительным объемом отвердителя. Он зачастую кончается быстрей, чем сама смола. Мастера, давно работающие с этими материалами, нашли альтернативу и делают отвердитель для эпоксидной смолы своими руками.

Самые доступные: ортофосфорная кислота; нашатырный спирт; перекись бензоила. Каждое вещество имеет свои пропорции для смешивания.

Поделки из эпоксидной смолы своими руками

Рукодельницы научились использовать эту смолу для изготовления всевозможных поделок. Предметы интерьера из эпоксидной смолы центральной композицией комнаты.

Например, столешница, декорированная своими руками – эксклюзивно и оригинально. А украшения из эпоксидной смолы, сделанные своими руками – это хобби, которое может стать источником дополнительного дохода.

Материалы, применяемые для домашнего творчества, отличаются от промышленных. Основной фактор — ее прозрачность. Поэтому ювелирная смола дает возможность сделать отличную композицию. При этом есть возможность добавить в нее необходимый краситель без потери прозрачности.

Этот материал позволяет сымитировать рубин, сапфир и прочие драгоценные и полудрагоценные материалы.

Ювелирная смола для поделок – распространенный недорогой материал. Продается в маленьких пузырьках и в канистрах объемом 5 литров. Чем больше емкость, тем дешевле обойдется материал. Но стоит помнить о сроке годности: со временем она темнеет. И если в промышленности и строительстве это не имеет значение, то в производстве дизайнерских вещей важно.

Чем заменить эпоксидную смолу для заливки

Иногда приходится искать замену составам на основе эпоксидки. Занявшись изготовлением полимерных изделий, можно столкнуться с аллергией. Смесь плохо подходит для тонких предметов и сложных форм. Категорически запрещено применять олигомеры для пищевых емкостей и игрушек для детей.

Читайте также: