Трафарет для паяльной пасты своими руками

Добавил пользователь Morpheus Обновлено: 18.09.2024

Применение компонентов поверхностного монтажа значительно повышает технологичность платы. Мы подготовили видеоурок об установке SMD-компонентов при помощи паяльной пасты и трафарета. Собирать будем нашу плату EduBoard.

Применение паяльной пасты в монтаже

Паяльная паста по сути смесь гранул припоя и флюса. Если нанести ее контактные площадки, установить элементы, а затем оплавить можно увеличить производительность и качество сборки. Продается она вот в таком виде:

В промышленных условиях ее наносят при помощи латунных трафаретов, установленных в специальные принтеры, затем автомат расставляет компоненты и производится оплавление в инфракрасной печи. Но все это очень дорого и мы решили попытаться использовать этот метод в условиях нашего маленького монтажного участка. Сразу нужно сказать, что метод применим только для плат с нанесенной маской.

Заказ трафаретов

Их можно заказать при заказе самих плат на том же производстве. В этом случае вам изготовят трафарет из латуни толщиной 0.1-0.15мм. Доверьтесь технологам — они сами подберут вам нужную толщину, которая, кстати, крайне критична.

Стоит такой трафарет около 200 рублей за один квадратный дециметр, но еще вам придется заплатить за изготовление фотошаблона и в итоге наш трафарет обошелся нам в 1200 рублей. Его изготовление мы заказывали в Екатеринбургской фирме Техносвязь. У него есть только один недостаток — так как материал из которого он изготавливается поставляется в рулонах, то и трафарет слегка выгнут. А это доставляет немало неудобств с которыми приходится мириться.

Мы пытались избежать этой дорогостоящей покупки и изготовить трафареты из плотной бумаги. За помощь в этом мы выражаем благодарность нашим партнерам, занимающимся лазерной резкой. Они изготовили для нас несколько версий трафаретов.

В первой партии трафаретов выводы микросхем были разделены, образуя апертуры шириной 0,3-0,4мм. Из-за того, что бумага имела толщину 0,3мм паста просто застревала в прорезях и использовать его было невозможно.

Бумажный трафарет с разделенными выводами

Бумажный трафарет с объединенными выводами

Помимо прочего бумага впитывает жидкость из пасты и постепенно бумажный трафарет приходит в негодность.

Тем не менее компоненты в корпусах 0805 или крупные микросхемы запаиваются отлично. Если нужно спаять небольшую партию простых плат, то бумажный трафарет все-таки вполне можно использовать.

Нанесение пасты

Это самый ответственный этап. На производстве для этого применяются трафаретные принтеры. Он представляет собой рамку на которую натягивается трафарет, и которая может опускаться и подниматься над платой.

Если вы тоже планируете наносить пасту прикладывая трафарет в ручную, то очень внимательно следите за следующем:

- трафарет должен быть МАКСИМАЛЬНО точно совмещен с контактными площадками и не должен смещаться во время нанесения

- трафарет должен плотно прилегать к плате по всей поверхности

- паста перед нанесением должна быть разогрета до комнатной температуры и хорошо размешана

- поста должна быть достаточно влажной

- поднимать трафарет нужно как можно аккуратнее, чтобы он не смазал пасту

Сама техника нанесения пасты хорошо показана на видео:

После нанесения паста должна остаться на плате в виде аккуратных столбиков. Через некоторое время после нанесения (если компоненты не напаяли сразу) может сложиться впечатление, что паста растеклась и выводы слиплись. При этом оплавление происходит нормально и у меня сложилось впечатление, что растекается не паста, а именно припой.

Плата с нанесенной пастой

Расстановка компонентов

При расстановке компонентов особое внимание следует уделять крупным компонентам с большим количеством выводов. Остальные элементы (например, в корпусе 0805) при установке, за счет сил поверхностного натяжения, сами отлично выравниваются на контактных площадках.

Повторюсь, что хоть и кажется, что все выводы микросхем слиплись — это не так:

Компоненты установлены на пасту

Оплавление пасты

На предприятиях оплавление, обычно производят в ИК-печах и у нас она тоже есть, но мы хотели показать, что это можно сделать и при помощи фена. Производительность, конечно, ниже, но наша задача повторить заводское качество с минимальными затратами. Остальное на видео:

В итоге пайки получаются очень аккуратными, с одинаковым количеством припоя. Такой способ гораздо менее требователен к способностям монтажника и обеспечивает высокое качество. Вот фото некоторых элементов:

Запаянные выводы FT232RL (шаг и ширина выводов 0,3мм)

Запаянный МК Atmega8

Элементы в корпусе 0805

Установка выводных элементов

В дополнение мы покажем, как мы запаиваем выводные компоненты с использованием трубчатого припоя:

При незначительной тренировке можно добиться высокого качества — главное дозирование припоя и время пайки:

SMD-монтаж на заводе

Описание тех же операций, но в условиях завода, вы можете почитать здесь.

На производстве трафареты делаются, обычно, из стали (методов вагон), но там они расчитаны на тысячи плат. В любительской практике такие количества не нужны, поэтому трафареты делают из чего попроще — медь, латунь, алюминий. Но медь и латунь не самые дешевые и доступные материалы, а алюминиевых банок хоть отбавляй. И толщина фольги у них подходящая — около 0.15мм. Одна беда — жесткий он, выровнять нормально не получается, а без этого сложно нормально фоторезист нанести. Но, как оказалось, у этой заморочки есть достаточно простое решение…

И так, инструменты и материалы:

1. Нож (достаточно острый, что бы резать алюминиевые банки из-под пива/колы/энергетиков/etc.

2. Ножницы (для той же цели)

3. Кусок ненужного стеклотекстолита/гетинакса или чего-то подобного. Основные требование — жесткость и удобство обращения. Размером несколько больше выкроенного из банки листа.

4. Печь или духовка

5. Достаточно тяжелый металлический предмет.

6. Мелкая шкурка

7. Моющие средства с абразивами и без.

8. Фоторезист.

9. Фотошаблон будущего трафарета.

Ну и, конечно, банка из-под пива-колы-редбулла или еще какой хрени. Банка должна быть идеально ровной.

Несколько коментариев: для трафарета у известных мне кадов есть свой отдельный слой. Фотошаблон для трафарета следует делать именно из него. Размер окон для пасты имеет смысл уменьшить на 0.1-0.2мм, что позволит компенсировать подтрав.

Небольшой обзор печатных плат и специально заказанного к одной из них трафарета для паяльной пасты, чтобы оценить его качество. Обзор не покупной, я сам уже заказывал немало в JLCPCB и в этот раз решил описать своё мнение об этом производителе печатных плат, и, как дополнение, заказал трафарет (чего раньше не делал ни разу у них).

Пришло всё в фирменной коробке (как обычно), только в этот раз положили даже небольшой подарочек (впрочем, бесполезный, но о нём позже):

Кому интересно почитать или просто посмотреть фотографии, прошу под кат! :)

Заказал платы с чёрным матовый цветом маски. Выглядят круто:

Дорожки вполне видны, переходные отверстия и на падах без заметных смещений.

Мелкий текст шелкографией очень даже хорош, но если делать инвертированный, то тогда плывёт немного:

Пример небольших переходных плат:

На одной из них идентифицирующий номер вместо нанесения шелкографией, нанесли вскрытием маски (края очень даже четкие вышли, и припоем покрыто равномерно):

Вторая версия USB изолятора, с исправлениями косяков и недочётов:

Небольшая отладочная плата для MKL03Z8VFG4 от NXP:

А вот, собственно, и трафарет, все отверстия четкие, границы вырезов не царапаются (а это трафарет без дополнительной полировки):

Но, правда, с одной стороны он пришёл поцарапанным уже в пакете:

Примеряем на плате — по всем отверстиям на глаз встаёт четко:

Да, про подарочек — мини-линейка с увеличительным глазком, правда, он не шибко-то и увеличивает, а как бонус ещё и деформирует изображение (т. к. лупа тут сделана послойным наращиванием прозрачного пластика):

В итоге пользоваться не очень удобно. Как линейка тонкая слишком, как увеличительная лупа посредственное изображение.

Перейдём обратно к трафарету. В заказе я указал обрезание его до 50 * 50 мм, т. к. весь лист мне не нужен для такой крошечной платы:

Потом я набросал в SolidWorks простой держатель платы и трафарета:

Напечатал его и в итоге получаем такой вот набор для нанесения паяльной пасты:

Примеряем всё, по необходимости допиливаем напильником:

Кладём трафарет — отлично! Всё отверстия сходятся с падами (я боялся, что трафарет обрежут как попало до размеров 50 * 50 мм, но расположение чётко по центру):

Прижимаем по бокам, для того чтобы не было излишков паяльной пасты вокруг (на самом деле надо было для трафарета сделать возможность 0,5…1 мм хода по одной из сторон, а скрепками его уже как бы натянуть, а не прижать по бокам, от чего он немного топорщится по центру):

Для теста возьму самую простую китай-паяльную пасту, которая есть под рукой (но стоит отметить, что она свежая и это ОЧЕНЬ влияет на итоговое качество её нанесения сквозь трафарет, не стоит использовать подсохшую или просроченную паяльную пасту, если не хотите потом геморроя во время пайки):

Выдавливаем на глаз количество пасты с запасом, которое будем раскатывать по трафарету на плату:

Первый блин комом:

Я давно уже не наносил пасту, да и в целом опыта у меня не так много было, здесь основная моя ошибка — недостаточный прижим пластиковой карты, отчего в конце паста практически не подавилась сквозь отверстия.

Как можно видеть, на краях платы получилось вполне хорошо, ничего не повело и не размазалось:

А вот ближе к центру (на посадочном для MCU) и особенно в конце (разъёмы) чуть смазалась\слиплась паста на мелких падах:

Ну да ладно. Расставляем детали. Да, кстати, даже вот такие крохи-транзисторы NX3008NBKMB припаялись прекрасно с первого раза:

Не увидели? Как… да вот же они (фрагмент фотографии выше): справа сверху один установлен уже, а слева лежит пузом кверху рядом со своим посадочным местом:

Это корпус — DFN1006B-3 (SOT883B), вот его габариты в мм:

Собираем по простому сборочному и перечню с самопальным контейнером ЭРИ для пайки:

Осталось платы положить в паяльную печку или аккуратно феном запаять.

Что получилось в итоге? А получилось вот что:

Разъёмы прекрасно припаялись без перемычек:

Ну и напоследок (имхо, итоговый вид несколько портит огромная надпись идентификации платы, но увы, это нельзя выбрать, где её наносят):

На этом всё. Если интересно узнать о какой-либо плате из этого обзора, пишите в комментариях, сделаю статью о ней в ближайшее время. :)

BGA — это тип корпуса микросхем. Микросхема припаивается при помощи шариков к плате. Благодаря этому уменьшается площадь платы, и повышается компоновка в целом. Основные неисправности при этом это так называемый отвал микросхемы от платы. Поговорим поподробнее об основных способах накатки, трафаретах и процессе пайки.

Что такое микросхемы BGA

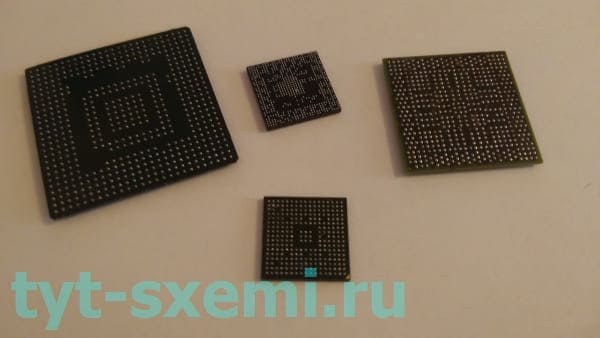

В зависимости от назначения и устройства микросхемы бывают разного размера, что в свою очередь влияет на диаметр и шаг шариков.

Например, мост от материнской платы компьютера и процессор от смартфона отличаются колоссально (еще меньше разве что шарики от процессора к подложке).

Так же BGA микросхемы часто покрывают компаундом в целях охлаждения, защиты от влаги и механического воздействия, однако при этом получается намного сложнее сделать замену такой микросхемы.

Что нужно для пайки BGA

Паяльная станция (фен и паяльник), припой (bga паста или шары), пинцет, изопропиловый спирт (или бензин калоша), оплетка для снятия припоя, термоскотч и трафареты. Еще понадобится нижний подогрев и инструменты для удаления компаунда с платы (химикаты, острые пинцеты и лезвия).

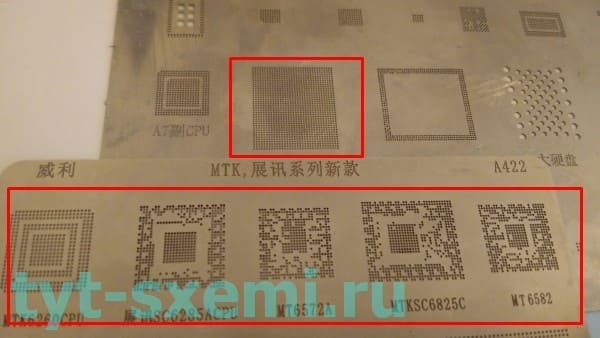

Какие бывают трафареты

Трафареты бывают очень разные.

Шаг между контактами, диаметры шариков и их уникальное расположение могут потребовать свой уникальный рисунок. Иногда они продаются как отдельно друг от друга, так и в сборке. Например, для iPhone разных моделей продаются прямоугольные трафареты сборники, где есть все необходимые рисунки.

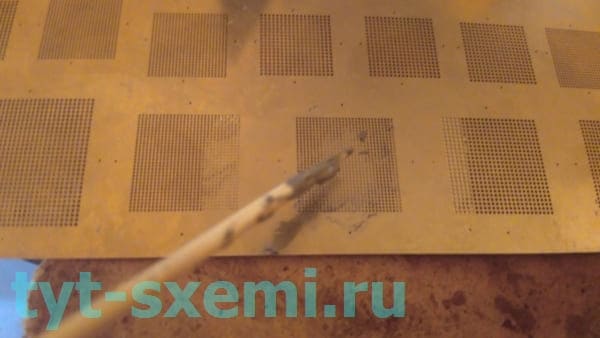

На фотографии сверху расположен трафарет для процессора iPhone. Он универсален, и отлично подойдет для MTK процессоров.

Универсальные трафареты подходят только в том случае, если шаг и диаметр шариков совпадает и нет хаотичного расположения. То есть, контакты должны быть прямолинейными, но если контакты находятся чуть-чуть не по прямой линии, то тут такие трафареты не особо помогут. Специализированные же имеют рисунок, и ими легче наносить шарики.

Однако не всегда в наличии есть нужный трафарет и его отдельно приходится заказывать. Так же есть и 3D трафареты, которые очень удобно крепятся. Есть как одиночные трафареты, так и на одном листе все сразу.

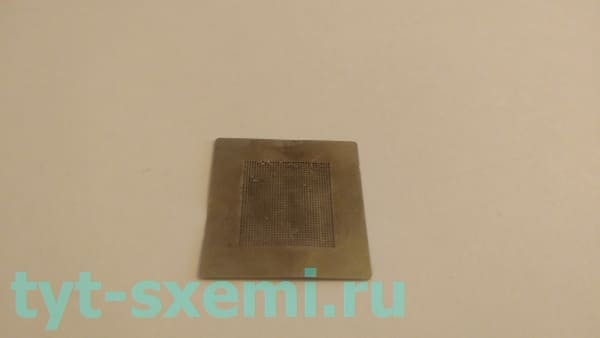

Еще к трафаретам предъявляются высокие требования качества. Они не должны быть гнутыми, мятыми, иметь большие царапины, резко гнуться от небольшого нагрева. Также имеет значение качество отверстий. Они должны быть строго по рисунку BGA, одинаковых размеров и без перекосов.

Припой

Есть два основных типа припоя для накатки шаров.

Паяльная паста

Паяльная паста — это тоже самое, что и обычный припой с флюсом. Только она имеет пастообразную форму.

В этой пасте содержится флюс и микроскопические шарики из припоя.

Преимущества пасты:

- Пасту удобно наносить на трафарет;

- Не требует много места для хранения;

- Можно использовать на любом трафарете;

- Позволяет восстанавливать оторванные контакты на микросхеме и плате

Недостатки пасты:

- Шары получаются не одинаковых размеров;

- Паста со временем высыхает (можно, конечно, разбавить с другим флюсом, но у нее уже не будет прежних свойств);

- Шары можно получить только с использованием трафаретов;

- Большой расход для крупно габаритных микросхем.

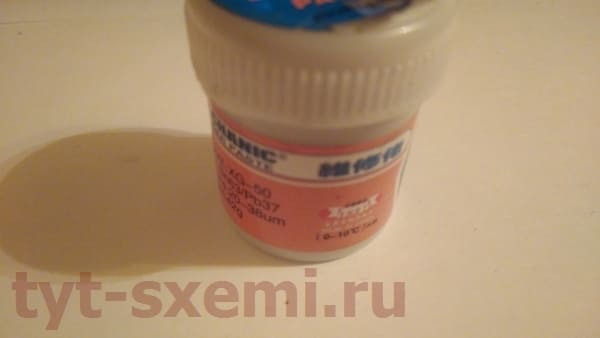

Из популярных — можно использовать пасту от производителя Mechanic. Самые ходовые и популярные — это XG30 и XG50. Продается в небольших баночках (есть разные размеры) и шприцах.

Температура плавления от 180 ℃. Хранится при температура от 0 ℃ до +10℃. Кстати, шарики в этой пасте начинаются с диаметром от 25 микрон (а в некоторых баночках и от 20). Такой диаметр шариков в домашних условиях трудно сделать, поэтому самодельные пасты уступают заводским.

Готовые шарики

Готовые шарики продаются разных диаметров. Бывают как 0,15 мм, так и 1 мм.

Преимущества готовых шаров:

- Их проще паять, чем паяльную пасту (именно паять, а не наносить);

- Возможность нанесение шаров без трафарета (каждый шарик отдельно припаивается на микросхему);

- Одинаковые размеры шаров, по сравнению с пастой;

- Лишние шарики после накатки можно использовать повторно/

Недостатки готовых шаров:

- Нужно покупать много шариков разных диаметров, поэтому итоговая стоимость будет выше, по сравнению с пастой;

- Неудобное нанесение шариков на трафарет, их нужно перебирать и отсеивать лишнее;

- Требуется дополнительный флюс.

Выбор зависит в целом от потребностей и навыков. Кому-то проще будет с пастой. А при ремонте ПК, пасты будет мало, поэтому шары будут экономичнее. Все зависит от ситуации.

Какой паяльный флюс выбрать для BGA

Лучше всего подойдет пастообразный или гелевый флюс. Не пытайтесь паять жидкой канифолью или жиром. Канифоль и жир слабо распределяют температуру по шарикам, и еще начинают кипеть при нагреве. А это большой риск, поскольку микросхема может подскочить из-за большого парообразования. И в таком случае шарики слипнуться.

К тому же, спирто-канифоль будет негативно влиять на контакты под микросхемой.

Из бюджетных вариантов подойдет RMA 223 или его высококачественные клоны. Не покупайте дешевые подделки, которые стоят меньше 4$. Они плохо смачивают припой.

Отечественный вариант флюса для BGA — Interflux (интерфлюкс) IF 8300.

Если позволяет бюджет, то можно попробовать Martin HT00.0017.

Накатка шаров

При накатке шаров необходимо использовать чистый и ровный трафарет (особенно при пайке пастой).

Пример гнутого и грязного трафарета. Он не подойдет для накатки.

Если вы будете использовать гнутый и не ровный трафарет во время накатки шаров с помощью паяльной пасты, то весь припой слипнется под трафаретом. Это бесполезно.

Сама микросхема очищается от старых шаров, но не под корень, чтобы было легче установить ее на трафарет. Трафарет нужно установить ровно, чтобы все контактные площадки было видно через трафарет, без перекосов.

Пайка небольшой BGA eMMC микросхемы

Чистим микросхему изопропанолом. Ее контакты должны быть ровными. Если есть припой — удалите паяльников. Микросхему и трафарет во время пайки надо класть только на салфетки или деревянные дощечки. Металлическая поверхность будет впитывать в себя тепло, а деревянная, бумажная или воздушная нет.

Чем крепить микросхему к трафарету

Есть несколько вариантов. Первый — это термоскотч. Он быстро крепится, не оставляет после себя много клея и не экранирует высокую температуру. Из недостатков — быстро отклеивается и не надежно крепится по сравнению с алюминиевым термоскотчем скотчем.

Алюминиевый скотч надежно крепится к плате, но оставляет после себя много клея и экранирует температуру.

С одной стороны, алюминиевый лучше крепится, с другой быстрее и практичнее использовать обычный термоскотч. Начните учится с алюминиевого, пробуйте разные варианты.

Нанесение пасты

Пасту наносим обычной зубочисткой или лопаткой. Можно использовать ватные палочки, но они впитывают в себя много пасты.

На поверхности трафарета не должны оставаться большие комки припоя, иначе они слипнуться и придется их отпаивать.

Придерживание трафарета

Если во время нагрева трафарет начинает гнуться, и не получается нанести шары, то его нужно придерживать пинцетом.

Давить нужно не сильно, небольшим давлением. Нагреваем трафарет сначала до 100 °C, затем увеличиваем до температуры плавления пасты. Обычно это от 200 до 260 °C. Шарики должны сформироваться постепенно. Если быстро повысите температуру — флюс в паяльной пасте начнет кипеть и припой выпрыгнет с трафарета. Придется начинать все заново

Стекло и тачскрин

Также можно использовать стекло или тачскрин, чтобы придерживать трафарет.

Если перепады температур и давление буду высокими, то стекло может треснуть и лопнуть. Будьте осторожней и внимательны, используйте защитные очки.

Как снять микросхему с трафарета

Нельзя резко снимать микросхему с трафарета, гнуть его или выковыривать. Можно погнуть трафарет или сорвать BGA контакты. Если не получается снять микросхему, посмотрите на сторону отверстий. Припой на лицевой стороне не должен слипнуться с трафаретом. Попробуйте почистить трафарет с микросхемой изопропанолом или бензином Калоша щеткой несколько раз.

Далее, нагрейте микросхему до 120 °C в течении 30 секунд. Микросхему можно снимать пинцетом и только слегка разогнув трафарет, без резких движений.

Видео с примером

На видео используется другая микросхема, и пайка без пинцета.

Перекатываем шары на южном мосте

На этой микросхеме сначала нужно восстановить контакты.

Восстановление контактов

Наносим паяльную пасту тонким слоем и начинаем греть феном с 100 °C, плавно повышая до 200 °C.

И паяльная паста начинает зауживать контакты микро шариками. Почему не паяльником и обычным припоем? Они хуже подойдут для такой работы. Фен равномерно нагревает контакты, и микро шарики не слипаются сразу в большой комок припоя. А остальной припой убираем паяльником.

Один из участков восстановлен.

Таким образом проходим по всем контактам. После восстановления и удаления лишнего припоя чистим контакты изопропанолом и ватой.

Еще один способ крепления

Микросхема большая, поэтому трафарет одиночный. Для одиночных трафаретов есть специальный крепеж. Это каретка с двумя фиксаторами и пружина. Крепится шестигранником.

Фиксируем микросхему в крепеже и ровняем ее согласно шагу трафарета.

Нанесение пасты и пайка

Наносим паяльную пасту равномерно по всей площади.

На контактах микросхемы должно быть достаточно пасты, без дефицита и без перебора.

Круговыми движениями прогреваем трафарет сначала до 100 °C. Плавно повышаем температуру и одного края медленно нагреваем до 200 — 250 °C. Постепенно паста начнет превращаться в припой.

Чистим трафарет изопропанолом, чтобы разбавить флюс. Снова нагреваем трафарет до 100 °C в течении 20 секунд.

При помощи лезвия аккуратно поддеваем трафарет без резких движений со всех сторон и он сам отлипнет от южного моста (микросхемы).

Чистим микросхему от ненужных шариков и флюса. Теперь осталось подравнять шарики. Наносим флюс каплями по всей площади.

Нагреваем микросхему и шарики начинают равномерно распределяться на своих местах. После этого снова чистим микросхему от флюса.

Крепим трафарет к микросхеме и проверяем качество и наличие шариков.

Результат пайки.

Немного о нижнем подогреве

Далее, микросхема припаивается к плате. Такие массивные BGA детали трудно припаять к плате только с помощью фена. Мастера в сервисных центрах используют нижний подогрев. Он помогает разогреть плату. Обычно используются инфракрасные паяльные станции для пайки материнских плат.

Несмотря на то, что мобильные BGA микросхемы можно паять только феном, для уменьшения риска плохой пайки или отрыва контактов, мастера также используют нижний подогрев. Он меньше, чем для материнских плат, но не менее эффективен.

Готовые шары и способ нанесения

Отличается от пасты способом нанесения. Нанесите на микросхему флюс. Он нужен для того, чтобы склеить микросхему и трафарет на время пайки. И затем положите в контейнер трафарет с приклееной микросхемой и насыпьте шарики нужного диаметра. Зубочисткой распределите шарики и удалите лишние.

Пайка аналогична пасте.

Что такое компаунд и как его удалить с платы

Компаунд — это смола, которая позволяет увеличить прочность платы и уменьшить температуру работы микросхем. Также спасает плату при попадании влаги

Если нужно перепаять микросхему, компаунд придется удалить. Его наносят по разному. Производители могут нанести по краям контактов с SMD деталями. А могут и залить полностью.

Чем удалить смолу с платы

Можно удалить механически. Для этого нагреваем плату феном до 150 °C и зубочисткой или металлическим пинцетом снимаем кусочки компаунда с платы. Не всегда получается так сделать.

Еще можно попробовать химические растворители. Обычно продаются в магазине запчастей для мобильных телефонов.

А чтобы выпаять микросхему, у которой под контактами компаунд, нужен режущий пинцет. Процедура пайки аналогично обычной, но в этот раз нужно срезать компаунд.

BGA пайка процессора на примере планшета

Планшет загружался через раз. При давлении на процессор проходит экран загрузки, но процент зарядки 0%. Смена аккумулятора и попытки прошить аппарат ни к чему не привели. Так же режим инженера не доступен.

Возле процессора есть много рассыпухи, лучше закрыть ее плотным алюминиевым скотчем, чтобы случайно не сдуть.

Выпайка процессора

Обязательно нужно сфотографировать место пайки, чтобы не было проблем определить в какой стороне находится ключ. Сначала место пайки прогревается 100 — 150 °C на максимальном потоке воздуха. Где-то после минуты постепенно увеличиваем температуру. 200 °C, 250 °C и потолок 310 °C — 320 °C. При температурах от 250 пытаемся аккуратно пинцетом покачивать процессор. Если он стоит на мертво, то ждем еще (или увеличиваем температуру, но не больше 320 °C). Когда процессор от одного прикосновения пинцета пошатывается, то время снимать его. В данном случае все защищено фольгой, то риск задеть рассыпуху минимален, поэтому пинцетом можно откинуть его на плату.

Убираем припой

Лучше не использовать оплетку, дабы избежать повреждения маски. При помощи паяльника и немного припоя на жале (для разбавки припоя с тем, что на плате) легкими и не резкими движениями проходим по площадкам. Естественно перед этим наносим флюс на плату. Та же процедура и с самим процессором. Важно не перегреть его и не сорвать пятак.

Кстати, после выпайки обнаружилось, что на нескольких контактах был отвал процессора от платы. Так как слой меди был на процессоре целый, то удалось заново залудить оторванные контакты с шарами.

Реболлинг процессора

Реболлинг — это перепайка микросхемы. Это не замена старой на новую, по сути обновляются шарики на микросхеме для лучшего контакта с платой.

При помощи паяльной пасты и трафарета наносим новые шарики на процессор.

Температура пайки значительно ниже. 180 °C — 200 °C. Закрепляем процессор на трафарет при помощи все того же алюминиевого скотча.

После трафарета чистим процессор и наносим немного флюса. Затем снова греем его, чтобы шары точнее встали на свои места и лучше расплавились. Чистить после этой процедуры.

Затем, перед установкой, на плату ровным слоем наносим флюс. При помощи лопаток или зубочисток распределяем его равномерно, чтобы все контакты хорошо пропаялись и процессор не поплыл.

Ставим процессор по ключу и позиционируем его края. Так как вокруг много скотча это не составит особого труда. После этого также сначала греем плату на 100 — 150 °C, затем увеличиваем до 200 °C — 230 °C и аккуратно пытаемся пинцетом прикоснуться дабы убедиться, расплавился припой или нет. Если сделать это резко, то придется повторять все заново т.к. шары слипнуться.

Планшет начал включаться уже и без давления на процессор, однако после загрузки он выключался на 0%. Только теперь уже можно войти в режим инженера и попытаться сбросить планшет. После сброса аппарат включился нормально и показывает процесс зарядки, остаток и перестал отключаться.

Теперь нужно тщательно проверить все его функции. Камера, звук, микрофон, Wi-Fi, тачскрин.

Видео по теме

Альтернативная пайка BGA микросхем

Очень интересно видео. Способ накатки шаров паяльником без трафарета.

Развитие электронной промышленности сопровождается непрерывной миниатюризацией электронных компонентов. Такая тенденция привела к появлению SMD-компонентов (Surface-Mount Device) и SMT-технологии (SurfaceMount Technology) для поверхностного монтажа печатных плат. Оба эти явления позволили в высокой степени автоматизировать сборочные процессы, достичь высокой плотности монтажа, снизить объем и вес печатных модулей. Соответственно уменьшились размеры печатных плат (ПП), и стало возможным размещение SMD-компонентов с двух сторон ПП. При этом SMT-технология обеспечивает высокую надежность собранных модулей.

При сборке ПП по SMT-технологии в основном производятся следующие операции: нанесение паяльной пасты на контактные площадки ПП, установка на платы SMD компонентов, пайка их выводов и визуальный контроль паяных соединений. Наиболее распространенным методом нанесения паяльной пасты на ПП является метод трафаретной печати. Паста наносится на контактные площадки в соответствии с топологией ПП через апертуры трафарета. Нанесение строго дозированного количества паяльной пасты снижает вероятность появления перемычек между печатными проводниками и обеспечивает повторяемость объема в паяных соединениях.

Требования к трафаретам

Требования, которым должны соответствовать трафареты, определяют их конструктивное исполнение. В основном оно зависит от используемого оборудования, типа компонентов и материала паяльной пасты, от топологии ПП и требуемой производительности процесса нанесения пасты, от типа трафарета и выбранного для него материала. При нанесении паяльной пасты на контактные площадки (рис. 1) трафарет должен обладать точным и воспроизводимым позиционированием, обеспечивать высокую производительность, малый уровень дефектов и повторяемость параметров процесса.

Объем наносимого слоя паяльной пасты может изменяться в зависимости от устанавливаемых компонентов и толщины трафарета.

Рис. 1. Нанесение паяльной пасты на Рис. 2. Сетчатый трафарет и фотошаблон

контактные площадки печатной

платы

Стандарт IPC-HDBK-005 (Guide to Solder Paste Assessment) американского института печатных плат (IPC) представляет собой руководство по оценке и применению паяльной пасты. В этом документе приводятся тестовые методы, направленные на помощь при выборе и испытаниях паяльной пасты, сведения о пайке материалов, рекомендации по выбору параметров процесса нанесения паяльной пасты, результаты тестов по выявлению причин появления дефектов при монтаже компонентов. К примеру, тестированием определено, что трафарет толщиной 4 мил (мил = 25,4 мкм) по сравнению с трафаретом толщиной 6 мил приводит к уменьшению количества дефектов типа "припойный бисер". Это происходит по причине уменьшения объема нанесенной пасты при уменьшении толщины трафарета.

Апертуры трафарета должны иметь трапециевидную форму и гладкие стенки, чтобы обеспечить постоянство объема пасты при ее нанесении и легкий выход пасты из апертур трафарета. Для этих же целей рекомендуется скруглять углы апертур. Кроме того, подобная геометрия апертур улучшает наложение паяльной пасты на ПП. Трафарет может быть изготовлен из различных материалов: нержавеющей стали, никеля, бронзы или полиамида. Наиболее распространенными являются трафареты из стали. Трафареты из других материалов применяются в зависимости от специфики технологического процесса нанесения паяльной пасты.

Существует два вида трафаретной печати – бесконтактный, когда между трафаретом и плоскостью печатной платы имеется зазор, и контактный, когда трафарет лежит на плате и снимается с нее после нанесения пасты. При печати по бесконтактному методу используются сетчатые трафареты.

Сетчатые трафареты

Сетчатый трафарет представляет собой жесткую рамку, на которую натянута металлическая или нейлоновая сетка с диаметром нити 0,05 мм. Для получения отверстий в сетчатом трафарете сетку покрывают с двух сторон слоем фоторезиста.

После экспонирования ультрафиолетовым излучением через фотошаблон с рисунком контактных площадок и термообработки фоторезист удаляется только на тех участках, где должны быть контактные площадки. Через эти открытые поверхности паяльная паста наносится на поверхность ПП (рис. 2).

Толщина сетчатого трафарета выбирается таким образом, чтобы высота паяльной пасты на контактных площадках была в пределах 0,2–0,25 мм. Следует учитывать, что нити сетчатого трафарета затрудняют прохождение паяльной пасты сквозь отверстия. Из-за этого площадь поверхности участка пасты на плате будет меньше площади отверстия в сетчатом трафарете. Основной характеристикой сетчатого трафарета является номер сита, определяющий плотность расположения ячеек. Сторона ячейки должна в три раза превышать диаметр наибольшей частицы паяльной пасты.

Тип паяльной пасты для сетчатых трафаретов выбирают с возможно низким содержанием металла. Высота наносимого слоя пасты должна обеспечивать необходимый объем после ее оплавления. После продавливания пасты в отверстие трафарет немедленно отрывается от поверхности платы и возвращается в исходное положение (рис. 3). Величина зазора при этом должна быть в пределах 0,5–1,0 мм (зависит от конструкции оборудования). Величина зазора и сила давления ракеля во многом определяют качество трафаретной печати.

Сетчатые трафареты имеют низкую стоимость. Процесс изготовления таких трафаретов прост и позволяет иметь запас подготовленных рамок с уже натянутым полотном трафарета, покрытым светочувствительной эмульсией. Сетчатые трафареты лучше подходят для нанесения паяльной пасты через большие отверстия. Когда применение сетчатых трафаретов не позволяет получить необходимую точность печати, а повторяемость нанесения одинакового количества пасты становится невозможной, используют металлические трафареты.

Рис. 3. Процесс нанесения паяльной пасты через сетчатый трафарет

Металлические трафареты

В современном производстве печатные платы, имеющие контактные площадки с расстоянием между выводами 0,5 мм и меньше, требуют выбора специальных условий печати. Для реализации этих условий необходимо применять ряд специальных мер, одной из которых является использование металлических трафаретов. Трафарет представляет собой металлическую фольгу толщиной 0,075 - 0,2 мм с отверстиями прямоугольной, трапециевидной или круглой формы.

Металлические трафареты (рис. 4) имеют значительно больший срок службы, чем нейлоновые, и могут обеспечивать нанесение паяльной пасты (или клея) различного объема. Отверстия на металлических трафаретах изготавливают методом химического травления, лазерной резкой или гальванопластикой.

Для изготовления трафарета методом двустороннего химического травления применяют латунь, бериллиевую бронзу или нержавеющую сталь. На металлической заготовке после фотолитографии с обеих сторон открытым остается позитивный топологический рисунок, который и подвергается химическому травлению. Поскольку травление происходит с обеих сторон с одинаковой скоростью, в металлической фольге образуются отверстия с ровными стенками, имеющие небольшой уклон, напоминающий форму песочных часов. Такие трафареты (рис. 4а) используют в основном для нанесения свинцовой паяльной пасты на контактные площадки с шагом не менее 0,6 мм. При химическом травлении наименьший размер отверстий составляет 1,1 - 1,2 толщины трафарета. Трафареты, выполненные методом химического травления, имеют определенные недостатки: затруднено отделение паяльной пасты из-за имеющегося в отверстиях уклона, возможно перетравливание отверстий, при фотолитографии затруднено высокоточное совмещение топологических рисунков на обеих сторонах заготовки трафарета. При переходе к бессвинцовой технологии необходимо учитывать, что бессвинцовые пасты характеризуются большей температурой плавления и меньшей растекаемостью (73 - 77% от площади контактной площадки), что требует более точного мониторинга всего технологического процесса.

а) б)

Рис. 4. Металлические трафареты, выполненные травлением (а) и лазерной резкой (б)

При изготовлении трафаретов методом лазерной резки луч фокусируют на заданной точке трафарета и выжигают отверстие требуемого размера. Изготовление трафаретов производится непосредственно по данным файлов Гербера. Для изменения размеров выжигания файлы Гербера могут быть легко скорректированы. Высокая управляемость процесса выжигания позволяет получать размеры отверстий с высокой точностью. Другим преимуществом трафаретов, изготовленных лазерной резкой, является возможность программирования конусности стенок. Лазерный луч, обрабатывающий апертуры трафарета, имеет коническую форму, поэтому отверстия получаются трапецеидальной формы.

Трафареты, выполненные лазерной резкой, обеспечивают высокую точность апертур (±0,005 мм), позволяют наносить на контактные площадки платы точно дозированное количество паяльной пасты, могут быть использованы для монтажа любых ПП, применимы для монтажа компонентов с шагом выводов менее 0,6 мм. Трафареты изготавливаются из нержавеющей стали или металлов с низким содержанием цинка. Трафарет из нержавеющей стали (рис. 4б) меньше изнашивается, имеет гладкую полированную поверхность, не требует никакой дополнительной механической обработки перед эксплуатацией, имеет малую степень растяжения. За счет этого он не меняет своей формы. Рисунок апертур не перекашивается даже после 10 000 циклов печати, что делает такой трафарет практически вечным.

Однако у этого трафарета есть свои недостатки. При выполнении процесса лазерной резки могут возникнуть пилообразные края отверстий и образование окалины на поверхности трафарета. После окончания лазерной резки окалина удаляется электрополированием. Необходимо учесть, что электрополирование удалит выступы и неровности на поверхности трафарета и придаст ему большую гладкость. Но большая гладкость может привести к неправильному вращению валика во время нанесения пасты, снижению сцепления пасты с поверхностью трафарета и ее проскальзыванию по поверхности.

Гальванопластика – это аддитивный процесс с использованием никеля. Четкость и точность в этом процессе выше, чем при химическом травлении. Использование никеля не случайно. Электролитический никель обладает хорошими механическими свойствами и высокой коррозионной стойкостью. Он не теряет механическую прочность при отрицательных температурах. Вследствие сильно выраженной склонности к пассивированию никель достаточно стоек к атмосферной коррозии.

Для изготовления трафарета никель наносится на медную форму, толщина которой примерно 5 - 6 мм. После фотолитографии на медной форме образуется негативное изображение рисунка (остаются изображения отверстий, покрытые слоем фоторезиста). Далее на эту форму наращивают электролитический никель. После того, как будет достигнута необходимая толщина никелевого слоя, фоторезист удаляют, а никелевую фольгу отделяют от формы методом изгиба. Медная форма может использоваться повторно. Снятая фольга представляет собой никелевый трафарет, готовый для установки в рамку. Трафарет имеет клиновидные (трапециевидные) стенки апертур. Толщина трафарета лежит в пределах 0,25–0,3 мм. Минимальный размер отверстий может составлять 1,1 от этой толщины.

Метод гальванопластики позволяет изготавливать также ступенчатые трафареты. Преимуществом этого метода является хорошая отделяемость пасты от стенок апертур трафарета. В результате, просачивание пасты под трафарет сводится к минимуму, уменьшая вероятность появления перемычек.

Выступ, формируемый в процессе гальванопластики вокруг отверстий в трафарете, также препятствует затеканию пасты под трафарет. При этом уменьшается образование шариков припоя во время выполнения печати. Еще отметим, что трафареты, выполненные методом гальванопластики, не требуют больших усилий для нанесения паяльной пасты.

Комбинированный (ступенчатый) трафарет (рис. 5) используют в тех случаях, когда требуется обеспечить нанесение на контактные площадки паяльной пасты разной высоты. Большие отверстия в трафарете выполняются методом химического травления, а малые – лазерной резкой. В комбинированных трафаретах используют следующие размеры отверстий: 0,1–0,15 мм для малого шага контактных площадок и 0,18–0,2 мм (и более) для шага более 0,5 мм. В качестве материала для такого трафарета чаще всего используют нержавеющую сталь.

Рис. 5. Комбинированный (ступенчатый) трафарет

Условия качественной печати

Мы рассмотрели преимущества и недостатки разных трафаретов, применяемых в технологии поверхностного монтажа.

Очевидно, что для обеспечения требуемого качества печати и паяных соединений необходимо правильно выбрать паяльный материал (с нужными реологическими свойствами, вязкостью, содержанием металлов, необходимым размером частиц порошка и наименьшей активностью флюса), надлежащий инструмент (трафарет и ракель) и соответствующее оборудование, управление которым должно производиться на высоком профессиональном уровне. При современной тенденции дальнейшей миниатюризации SMD-компонентов эти три фактора становятся еще более актуальными.

Литература

Читайте также: