Топливный кавитатор своими руками

Добавил пользователь Владимир З. Обновлено: 18.09.2024

Изобретение относится к жидкостным распылительным устройствам эжекционного типа и может быть использовано в энергетике при сжигании жидкого топлива, в водоснабжении при удалении двухвалентного железа из подземных вод, в системах аэрации для окисления бытовых сточных и близких к ним по составу вод, в кондиционировании при насыщении влагой обрабатываемого воздуха, при охлаждении воды в контурах оборотного водоснабжения, в противопожарной технике. В топливном кавитаторе корпус выполнен как одно целое. Зона подачи топлива выполнена из трех частей: обратного усеченного конуса, цилиндрической части и конической части. Зона кавитации выполнена в виде частей: канала, цилиндрических частей, усеченного конуса и зоны отвода топлива с цилиндрической частью. Благодаря обработке с использованием кавитации топливо становиться мелкодисперсионным, температура возгорания смеси падает и позволяет сжигать все поступившее топливо. При сжигании всего впрыскиваемого топлива возрастает мощность автомобиля, в разы уменьшается содержание вредных веществ в выхлопных газах автомобиля, уменьшение расхода топлива до 30%. Топливный кавитатор прост в изготовлении и легко монтируется в топливную систему автомобиля. 3 з.п. ф-лы, 2 ил., 1 табл.

Формула изобретения

1. Топливный кавитатор, состоящий из корпуса с зонами: зоной подачи топлива с усеченным конусом, переходящим в цилиндрическую часть, и зоной кавитации, выполненной со ступенчатой частью с элементами переменного диаметра, отличающийся тем, что корпус выполнен как одно целое, причем зона подачи топлива выполнена из трех частей: обратного усеченного конуса, цилиндрической части с диаметром d 3 и конической части с диаметром в основании d 2 и с внутренним диаметром сопла d 1 , а зона кавитации выполнена в виде частей: канала с внутренним диаметром d 1 , цилиндрических частей с диметрами d 5 и d 6 , усеченного конуса и дополнен зоной отвода топлива с цилиндрической частью с диаметром d 4 .

2. Топливный кавитатор по п.1, отличающийся тем, что соотношение размеров в зоне подачи топлива выбрано d 1 :d 2 :d 3 =1:10:16.

3. Топливный кавитатор по п.1, отличающийся тем, что соотношение размеров в зоне кавитации выбрано d 1 :d 4 :d 5 :d 6 =1:7:16:10.

4. Топливный кавитатор по п.1, отличающийся тем, что соотношение длины частей устройства - l 1 :l 2 :l 3 :l 4 :l 5 :l 6 =8:26:9:17:14:9, где l 1 - длина канала, l 2 - длина конической части зоны подачи топлива, l 3 - длина цилиндрической части зоны подачи топлива, l 4 - длина усеченного конуса зоны кавитации, l 5 , l 6 - длина цилиндрических частей зоны кавитации.

Описание изобретения к патенту

Изобретение относится к жидкостным распылительным устройствам эжекционного типа и может быть использовано в энергетике при сжигании жидкого топлива, в водоснабжении при удалении двухвалентного железа из подземных вод, в системах аэрации для окисления бытовых сточных и близких к ним по составу вод, в кондиционировании при насыщении влагой обрабатываемого воздуха, при охлаждении воды в контурах оборотного водоснабжения, в противопожарной технике.

Известно устройство для обработки жидкого топлива кавитацией, которое содержит цилиндрический корпус с патрубками подачи и удаления жидкого топлива. В корпусе размещен ультразвуковой струйный излучатель. Излучатель выполнен в виде двух спиралей Архимеда, лопасти которых имеют противоположные направления и расположены один между другим. Устройство дополнительно снабжено камерой переменного сечения, расположенной за струйным излучателем. (см. патент РФ на ИЗ № 2075619 по кл. МПК F02M 27/07, 1997).

Недостатком указанного устройства является сложность конструкции и высокая стоимость его изготовления.

Указанный распылитель предназначен для смешения топлива с воздухом.

Наиболее близким по технической сущности является устройство для диспергирования жидкости, состоящее из корпуса со ступенчатыми зонами: зоной подачи топлива и зоной кавитации. Зона подачи топлива выполнена в виде полого усеченного конуса, переходящего в цилиндрическую часть. Зона кавитации выполнена с кавитационным стержнем и со ступенчатой частью в виде профилированных колец нарастающего диаметра (см. патент РФ на ИЗ № 2159684 по кл. МПК B05B 1/00, B05B 1/30, B05B 1/32, 2000).

Указанная конструкция сложная при изготовлении.

Техническая задача, решаемая данным изобретением, - упрощение конструкции устройства для кавитации топлива, повышение КПД и экономичности двигателя, снижение вредных примесей за счет интенсификации процесса кавитации, а также упрощение монтажа в топливную систему автомобиля.

Поставленная задача решается тем, что топливный кавитатор, состоящий из корпуса, выполненного как единое целое с зонами: зоной подачи топлива с усеченным конусом, переходящим в цилиндрическую часть, зоной кавитации, выполненной с каналом и со ступенчатой частью с элементами переменного диаметра и зоной отвода с цилиндрической частью с диаметром d 4 . Причем зона подачи топлива выполнена из трех частей: обратного усеченного конуса, цилиндрической части с диаметром d 3 и конической части с диаметром в основании d 2 и с внутренним диаметром сопла d 1 , а зона кавитации выполнена в виде частей: канала с внутренним диаметром d 1 , цилиндрических частей с диметрами d 5 и d 6 , усеченного конуса.

Кроме того, соотношение размеров в зоне подачи топлива выбрано d 1 :d 2 :d 3 =1:10:16.

А соотношение размеров в зоне кавитации выбрано d 1 :d 4 :d 5 :d 6 =1:7:16:10. Кроме того, соотношение длины частей устройства выбрано l 1 :l 2 :l 3 :l 4 :l 5 :l 6 =.8:26:9:17:14:9, где l 1 - длина канала, l 2 - длина конической части зоны подачи топлива, l 3 - длина цилиндрической части зоны подачи топлива, l 4 - длина усеченного конуса зоны кавитации, l 5 , l 6 - длина цилиндрических частей зоны кавитации.

Новым в данном техническом решении является то, что корпус выполнен как одно целое. Зона подачи топлива выполнена из трех частей: обратного усеченного конуса, цилиндрической с диаметром d 3 и конической с диаметром в основании d 2 и с внутренним диаметром сопла d 1 . Зона кавитации выполнена в виде частей: канала с внутренним диаметром d 1 , цилиндрических частей с диметрами d 5 и d 6 , усеченного конуса. Зона отвода топлива выполнена в виде цилиндрической части с диаметром d 4 .

Кроме того, соотношение размеров в зоне подачи топлива выбрано d 1 :d 2 :d 3 =1:10:16.

А соотношение размеров в зоне кавитации выбрано d 1 :d 4 :d 5 :d 6 =1:7:16:10. Кроме того, соотношение длины частей устройства выбрано l 1 :l 2 :l 3 :l 4 :l 5 :l 6 =.8:26:9:17:14:9, где l 1 - длина канала, l 2 - длина конической части зоны подачи топлива, l 3 - длина цилиндрической части зоны подачи топлива, l 4 - длина усеченного конуса зоны кавитации, l 5 , l 6 - длина цилиндрических частей зоны кавитации.

Предлагаемое техническое решение имеет существенные признаки, которые в совокупности влияют на достигнутый результат. Благодаря выбранной конструкции и точно подобранной внутренней геометрии при входящем давлении от 0,2-0,25 мПа возникает эффект кавитации и топливо становиться мелко дисперсионным, температура возгорания смеси падает и позволяет сжигать все поступившее топливо, что повышает мощность двигателя, позволяет получить экономию топлива и уменьшить выброс вредных газов в 2-3 раза. Благодаря обработке с использованием кавитации топливо становиться мелкодисперсионным, температура возгорания смеси падает и позволяет сжигать все поступившее топливо. При сжигании всего впрыскиваемого топлива возрастает мощность автомобиля, в разы уменьшается содержание вредных веществ в выхлопных газах автомобиля, уменьшается расход топлива до 30%.

Кавитация сопровождается и частичным разрушением самих молекул с образованием свободных радикалов, которые еще больше инициируют процессы сгорания. Таким образом, облегченный фракционный состав (при том же типе воздушного потока) не только облегчает зимний пуск ДВС, но делает сгорание топлива равномерным и экономичным. Моторное топливо, обогащенное свободными радикалами, частично поглощает конденсат из бака, что не просто приводит к его удалению (это как спирт в бак залить), но и насыщает топливо дополнительным водородом и кислородам. В результате улучшается теплотворная способность топлива, обеспечивается еще более полное сгорание тяжелых углеводородов, что очищает топливную систему. Содержащиеся в топливе высокодисперсные частицы водной фазы при его прогреве в цилиндре превращаются в паровые пузырьки, мгновенно дробящие топливные капли на мельчайшие частицы, которые быстрее прогреваются и интенсивнее взаимодействуют вначале с кислородом, образующимся в результате диссоциации воды, воспламеняются, и, перемешиваясь с кислородом воздушного заряда, ускоренно сгорают. Механическое разрушение в топливе твердых частиц приводит к снижению загрязнения продуктами сгорания топлива цилиндро-поршневой группы и выпускных клапанов.

Сущность изобретения поясняется чертежами: на фиг.1 показано предлагаемое устройство, на фиг.2 - соотношение размеров геометрии устройства.

Топливный кавитатор состоит из корпуса 1, выполненного как одно целое, со ступенчатыми зонами: зоной подачи топлива 2 и зоной кавитации 3. Зона подачи топлива 2 выполнена в виде полого усеченного конуса 4, переходящего в цилиндрическую часть 5, а зона кавитации 3 выполнена ступенчатой с каналом 4 и со ступенчатой частью с элементами нарастающего диаметра. Зона подачи топлива 2 выполнена из трех частей: обратного усеченного конуса 4, цилиндрической части 5 с диаметром d 3 и конической части 6 с диаметром в основании d 2 и с внутренним диаметром d 1 сопла 7. Зона кавитации выполнена с: каналом 4 с внутренним диаметром d 1 , цилиндрических частей 8 и 9 с диметрами d 5 и d 6 , усеченного конуса 10, переходящей в зоны отвода топлива с цилиндрической частью 11 с диаметром d 4 . Для подсоединения к топливной системе автомобиля выполнен штуцер 12.

На чертеже показано: l 1 - длина канала, l 2 - длина конической части зоны подачи топлива, l 3 - длина цилиндрической части зоны подачи топлива, l 4 - длина усеченного конуса зоны кавитации, l 5 , l 6 - длина цилиндрических частей зоны кавитации.

Предложенное устройство работает следующим образом.

Монтаж устройства производится прямо в топливную систему автомобиля непосредственно перед впрыском топлива, после бензонасоса; в случае отсутствия нагнетающего насоса (дизельные двигатели) в топливную систему дополнительно устанавливается проточный насос с пресостатом для регулировки давления. Настройки или иных манипуляций не требует и можно сразу использовать автомобиль.

Соотношение размеров топливного кавитатора выбрано в результате испытаний. Соотношение размеров в зоне подачи топлива: d 1 :d 2 :d 3 =1:10:16, соотношение размеров в зоне кавитации выбрано d 1 :d 4 :d 5 :d 6 =1:7:16:10, соотношение длины частей устройства - l 1 :l 2 :l 3 :l 4 :l 5 :l 6 =.8:26:9:17:14:9.

Пример осуществления решения.

Минимальные требования для топливной системы автомобиля:

- диаметр топливного шланга от 4 до 8 мм

- давление насоса от 250 кПа (2.5 бар)

При увеличении диаметра топливного шланга необходимо увеличение давления насоса, чтобы скорость движения топлива на входе системы была не менее 30 м/с.

Расчет кавитации производился по формуле

P - гидростатическое давление набегающего потока, Па; - давление насоса

Ps - давление насыщенных паров жидкости при определенной температуре окружающей среды, Па;

Собственно вопрос - кто устанавливал на свое авто кавитатор?

Новинка, во всяком случае раньше ничего подобного не видел в продаже.

Пишут, что уменьшает расход топлива и немного повышает мощность. Так ли это в действительности?

Те кто стави л, какие впечатления от использования? На каких авто на сколько понизился расход? Действительно ли это безопасно для двигателя?

кавитатор - первый раз слышу , что ето такое за чудо лесное . кавитатор похоже от слова кавитация .КАВИТАЦИЯ

образование газовых пузырьков в жидкости. Термин был введен ок. 1894 британским инженером Р.Фрудом. Если давление в какой-либо точке жидкости становится равным давлению насыщенного пара этой жидкости, то жидкость в этом месте испаряется и образуется паровой пузырек. Примером может служить кипение воды. При нагревании воды давление ее насыщенного пара повышается. Когда достигается температура кипения, давление пара становится равным давлению окружающей среды, и в воде появляются паровые пузырьки. Паровые пузырьки в жидкости легче образуются при пониженном давлении. Когда же давление окружающей среды становится больше давления насыщенного пара жидкости, кавитационный пузырек с силой схлопывается. Такое схлопывание пузырьков создает шум, вызывает вибрацию и повреждения конструкций, неблагоприятно отражается на работе соответствующих машин и механизмов. Местное понижение давления в жидкости происходит при быстром относительном движении тела и жидкости.

кавитатор - первый раз слышу , что ето такое за чудо лесное . кавитатор похоже от слова кавитация .КАВИТАЦИЯ

образование газовых пузырьков в жидкости. Термин был введен ок. 1894 британским инженером Р.Фрудом. Если давление в какой-либо точке жидкости становится равным давлению насыщенного пара этой жидкости, то жидкость в этом месте испаряется и образуется паровой пузырек. Примером может служить кипение воды. При нагревании воды давление ее насыщенного пара повышается. Когда достигается температура кипения, давление пара становится равным давлению окружающей среды, и в воде появляются паровые пузырьки. Паровые пузырьки в жидкости легче образуются при пониженном давлении. Когда же давление окружающей среды становится больше давления насыщенного пара жидкости, кавитационный пузырек с силой схлопывается. Такое схлопывание пузырьков создает шум, вызывает вибрацию и повреждения конструкций, неблагоприятно отражается на работе соответствующих машин и механизмов. Местное понижение давления в жидкости происходит при быстром относительном движении тела и жидкости.

Точно, Игореха. Суть воспринял правильно, только кипение к кавитации не имеет никакого отношения - это 2 разных процесса. Кстати говоря, давление насыщенного пара тоже довольно относительный фактор при возникновении кавитации (я такой умный, потому что пишу кандидатскую диссертацию по данной теме). Мне думается, что эта хрень в авто для насыщения кислородом топливной смеси. Однако, как вы правильно подметили, вибрация и удары могут снизить ресурс конструкции, вызвав их преждевременное разрушение. Тем не менее, для уже имеющейся смеси топлива и воздуха, сгорающей в двигателе, думаю, серьезного урона эта штука не нанесет. Правда и польза ее вызывает сомнения - снизив расход топлива мы повышаем расход воздуха, т.е. разбавляем горючую смесь. Рассчитаны ли на данный режим двигатели - вот в чем вопрос.

Ко всему услышанному об изобретениях барнаульского новатора Александра Дмитриевича Петракова я по началу отнёсся со скепсисом. Уж очень много вариантов применения своей технологии предлагает этот кавитационный кудесник! Он утверждает, что знает, как повысить урожаи и привесы скота, уберечь почвы от деградации, как с большей эффективностью сжигать топливо в котлах ТЭЦ и двигателях внутреннего сгорания, как без вреда для экологии переработать опасные пестициды и ракетное топливо. Алхимия?

Чудеса в решете.

В обоих случаях учёные нашли оптимальные формы для винта и подводных крыльев, сводящие к минимуму образование кавитационных пузырьков. Казалось бы, тему можно и закрыть.

Но Петраков решил взглянуть на проблему с другой точки зрения: а нельзя ли использовать кавитацию не во вред, а во благо, извлечь из этого интересного физического явления реальную пользу?

- В 1994 году, когда я работал главным механиком в строительном тресте №46 Рубцовска, мы прочитали о тепловом генераторе Потапова, – рассказывает Александр Дмитриевич. – Работы Потапова показались нам крайне актуальными для Рубцовска. В то время на окраинах города строилось большое количество индивидуальных жилых домов, нуждавшихся в автономном теплоснабжении. Директор треста немедленно командировал меня к Потапову в Кишинёв, откуда я вернулся с чертежами и с готовой установкой.

- Но мы не стали простыми пользователями технологии, а решили её совершенствовать. В Рубцовске горизонт грунтовых вод слишком высок, очень осложняет работу строителей. Нам постоянно приходится откачивать воду из котлованов. Вот мы и задались вопросом: нельзя ли создать водяной насос, использующий эффект кавитации? Несколько лет я занимался расчётами, экспериментами и в итоге в 1998 г. получил патент на кавитационный теплонасос.

У Петракова получилось. Читаем в протоколе испытаний насоса-теплогенератора, произведённых 7 октября 1999 года в Рубцовске на базе стройтреста № 46:

- Александр Дмитриевич, - спрашиваю я, - здесь пишется, что КПД вашей установки превышает единицу. Вы что – вечный двигатель изобрели?

- Нет, - смеётся Петраков. – Здесь не нарушается закон сохранения энергии, а вступают в действие другие, пока малоизученные законы природы. Есть предположение, что в кавитационных пузырьках вода на какие-то мгновения превращается в плазму, и ядра атомов водорода, лишившиеся электронной оболочки, вступают друг с другом в термоядерную реакцию. Но у нас нет оборудования, необходимого для проверки этой гипотезы. Хотя дозиметр во время работы установки показывает несколько повышенный радиационный фон.

Живая и мёртвая вода.

Пока результат анализов дал только Новосибирский институт катализа: в полученной эмульсии повысилось октановое число, появились новые углеводороды – то, чего не было в исходном бензине. Полученное топливо должно с большей отдачей сгорать в цилиндрах моторов. Но чтобы уверенно говорить о результатах, нужны более обширные практические испытания – замеры параметров мощности, динамических качеств, расхода топлива на реальном автомобиле.

Более изучена эмульсия воды и дизельного топлива, которую получить не так опасно. Выяснено, что такая смесь предотвращает коррозию, но для её применения в качестве топлива всё же необходима небольшая переделка топливной аппаратуры дизельного двигателя.

Негодяев не пускают на порог.

- В принципе, какой-нибудь жулик от нефтяного бизнеса может уже сейчас купить нашу установку, – смеётся изобретатель. - Мешать на ней бензин АИ-80 с водой и с честными глазами продавать как 92-й. Или даже как 95-й.

- А такие предложения были?

Сахароза в соломе.

За время исследований открылся ещё один неожиданный эффект от применения кавитации. С её помощью можно готовить высокопитательные кормовые смеси из бросовых отходов растениеводства, таких как пшеничная солома или шелуха гречихи. Во всех этих продуктах в ходе кавитационной обработки происходят уникальные химические реакции, в результате которых повышается содержание протеинов, сахароз, жиров и других легко усваиваемых веществ. Это значит: та энергия, которую раньше бурёнка или поросёнок тратили на переваривание малоценных кормов, теперь обратится в дополнительные надои и привесы.

- Сегодня крестьяне везут зерно на элеваторы, сдают его за бесценок. Затем за огромные деньги покупают на стороне комбикорма – сделанные из их же зерна, везут в свои хозяйства. Всё это – дополнительные издержки, что негативно отражается на себестоимости сельхозпродукции, делает животноводство нерентабельным. Мы предлагаем новую идеологию – можно так сказать – кормления животных. Крестьянин на стороне закупает только премиксы – витаминно-минеральные добавки, а корма готовит из собственного сырья непосредственно на месте потребления с помощью нашей кавитационной технологии.

Удобрения из опилок.

Что делать с гептилом?

Предлагаемые технологические решения этой проблемы (использование высокотемпературной плазмы) крайне затратные и не так уж безобидны для экологии. Для уничтожения только одной тонны гептила необходимо сжечь не менее пятидесяти тонн керосина, при этом в огромных количествах образуются оксиды азота, пары хлористого водорода, другие не менее опасные для окружающей среды вещества.

Впрочем, и частный бизнес, который, по уверениям проповедников рыночной экономики, более восприимчив к инновациям, не спешит внедрять кавитацию.

- А обратные примеры были?

- Да. Один из предпринимателей в Тальменском районе приобрёл нашу установку для использования в производстве стройматериалов. И с тех пор не показывает у нас носа. Говорят, что бизнес его процветает, построил себе обширный особняк, купил дорогую машину, но секретом своего процветания ни с кем не намерен делиться. Может, он нашёл новую сферу применения кавитации, о которой мы и не догадывались. Например, как из простой извести бетон сделать, минуя энергозатратную стадию производства цемента.

Петраков предлагает использовать для приготовления водно-угольной смеси свои кавитационные установки. Полученная таким путём суспензия не расслаивается в течение нескольких месяцев; проблем, подобных вышеописанной просто не возникло бы.

Перед нами два кусочка шлака: один из отвалов барнаульской ТЭЦ-2, другой – от экспериментального сжигания вводно-угольной суспензии в одной из котельных Кузбасса. Первый шлак – чёрный; причина – в том, что в обычной топке ТЭЦ из угля выгорает лишь пятьдесят процентов углерода. Второй кусок имеет необычный бело-розоватый оттенок. Углерод в водно-угольной суспензии Петракова выгорел на все сто процентов.

- Если внедрить наши технологии, то несколько лет можно даже не завозить в край уголь для крупных ТЭЦ. Достаточно перерабатывать на наших установках отвалы шлака, а полученную суспензию подавать в топки, - утверждает Александр Дмитриевич.

Залежи бокситов на Потоке.

Но и оставшуюся после полного сгорания углерода золу можно пустить в дело. Петраков показывает нам таблицы – результат спектрального анализа золы бурого угля, добытого в опытных карьерах Ельцовского и Целинного районов (Алтайский край). Оказывается, в ней содержится в больших количествах железо, хром, марганец, никелевый и медный концентрат, окись цинка и даже – пусть и в небольших количествах – золото, серебро, платина. И даже уран!

- В отвалах Бийска преобладает алюминий, его количество доходит до 27 %. А в отвалах барнаульской ТЭЦ-2, что на Потоке, преобладает железо. Но и алюминий здесь содержится в количестве 17 %. В геологии найти месторождения с таким содержанием металлов считается большой удачей. Хотя, справедливости ради надо сказать, что подмосковные золы как источник металлов ещё более рентабельны.

Творцы новой реальности.

Трудно будет в цифрах подсчитать тот экономический эффект, который могут принести Барнаулу, Алтаю, стране и планете изобретения Александра Дмитриевича Петракова. А ведь это только один из десятков тысяч живущих в России талантливых, но не признанных гениев!

Для отопления помещений или нагрева жидкостей зачастую применяются классические приспособления – тэны, камеры сгорания, нити накаливания и т.д. Но наряду с ними применяются устройства с принципиально иным типом воздействия на теплоноситель. К таким устройствам относится кавитационный теплогенератор, работа которого заключается в формировании пузырьков газа, за счет которых и возникает выделение тепла.

Устройство и принцип работы

Принцип действия кавитационного теплогенератора заключается в эффекте нагрева за счет преобразования механической энергии в тепловую. Теперь более детально рассмотрим само кавитационное явление. При создании избыточного давления в жидкости возникают завихрения, из-за того, что давление жидкости больше чем у содержащегося в ней газа, молекулы газа выделяются в отдельные включения – схлопывание пузырьков. За счет разности давления вода стремиться сжать газовый пузырь, что аккумулирует на его поверхности большое количество энергии, а температура внутри достигает порядка 1000 — 1200ºС.

При переходе кавитационных полостей в зону нормального давления пузырьки разрушаются, и энергия от их разрушения выделяется в окружающее пространство. За счет чего происходит выделение тепловой энергии, а жидкость нагревается от вихревого потока. На этом принципе основана работа тепловых генераторов, далее рассмотрите принцип работы простейшего варианта кавитационного обогревателя.

Простейшая модель

Рис. 1: Принцип работы кавитационного теплогенератора

Посмотрите на рисунок 1, здесь представлено устройство простейшего кавитационного теплогенератора, который заключается в нагнетании насосом воды к месту сужения трубопровода. При достижении водяным потоком сопла давление жидкости значительно возрастает и начинается образование кавитационных пузырьков. При выходе из сопла пузырьки выделяют тепловую мощность, а давление после прохождения сопла значительно снижается. На практике может устанавливаться несколько сопел или трубок для повышения эффективности.

Идеальный теплогенератор Потапова

Идеальным вариантом установки считается теплогенератор Потапова, который имеет вращающийся диск (1) установленный напротив стационарного (6). Подача холодной воды осуществляется с трубы расположенной внизу (4) кавитационной камеры (3), а отвод уже нагретой с верхней точки (5) той же камеры. Пример такого устройства приведен на рисунке 2 ниже:

Рис. 2: кавитационный теплогенератор Потапова

Но широкого распространения устройство не получило из-за отсутствия практического обоснования его работы.

Основная задача кавитационного теплогенератора – образование газовых включений, а от их количества и интенсивности будет зависеть качество нагрева. В современной промышленности существует несколько видов таких теплогенераторов, отличающихся принципом выработки пузырьков в жидкости. Наиболее распространенными являются три вида:

- Роторные теплогенераторы – рабочий элемент вращается за счет электропривода и вырабатывает завихрения жидкости;

- Трубчатые – изменяют давление за счет системы труб, по которым движется вода;

- Ультразвуковые – неоднородность жидкости в таких теплогенераторах создается за счет звуковых колебаний низкой частоты.

Помимо вышеперечисленных видов существует лазерная кавитация, но промышленной реализации этот метод еще не нашел. Теперь рассмотрим каждый из видов более детально.

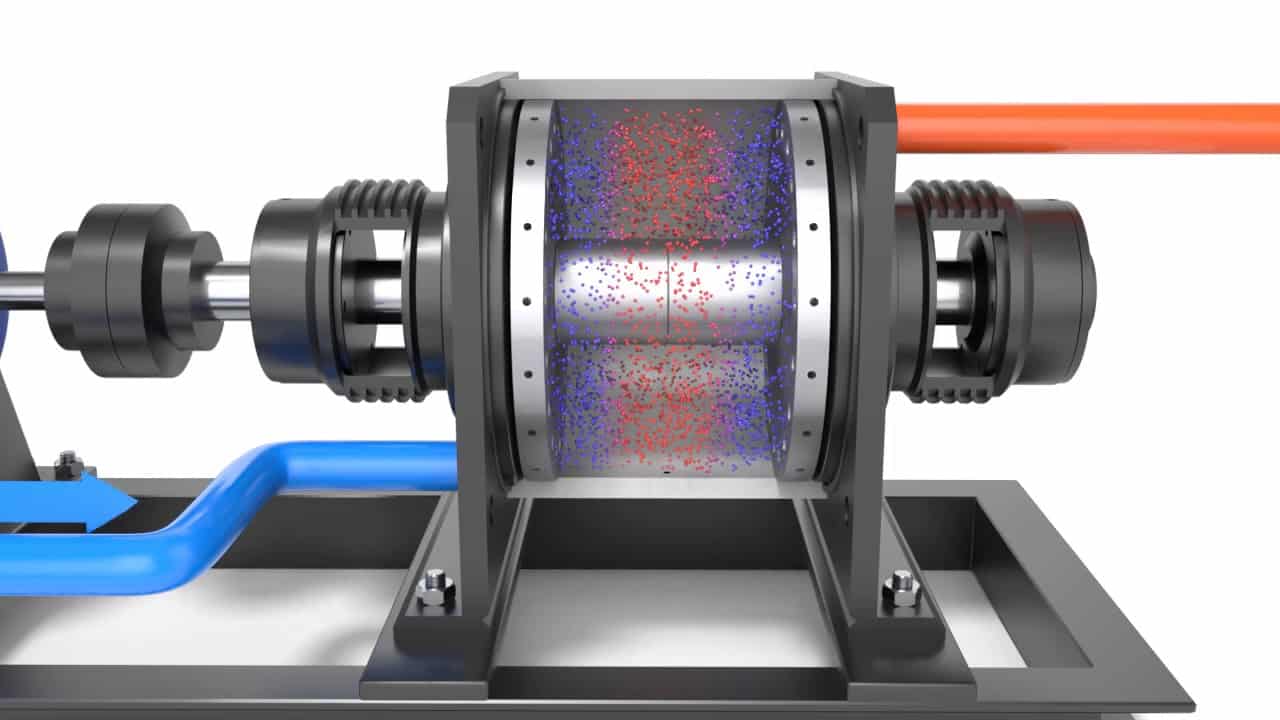

Роторный теплогенератор

Состоит из электрического двигателя, вал которого соединен с роторным механизмом, предназначенным для создания завихрений в жидкости. Особенностью роторной конструкции является герметичный статор, в котором и происходит нагревание. Сам статор имеет цилиндрическую полость внутри – вихревую камеру, в которой происходит вращение ротора. Ротор кавитационного теплогенератора представляет собой цилиндр с набором углублений на поверхности, при вращении цилиндра внутри статора эти углубления создают неоднородность в воде и обуславливают протекание кавитационных процессов.

Рис. 3: конструкция генератора роторного типа

Количество углублений и их геометрические параметры определяются в зависимости от модели вихревого теплогенератора. Для оптимальных параметров нагрева расстояние между ротором и статором составляет порядка 1,5мм. Данная конструкция является не единственной в своем роде, за долгую историю модернизаций и улучшений рабочий элемент роторного типа претерпел массу преобразований.

Одной первых эффективных моделей кавитационных преобразователей был генератор Григгса, в котором использовался дисковый ротор с несквозными отверстиями на поверхности. Один из современных аналогов дисковых кавитационных теплогенераторов приведен на рисунке 4 ниже:

Рис. 4: дисковый теплогенератор

Несмотря на простоту конструкции, агрегаты роторного типа достаточно сложные в применении, так как требуют точной калибровки, надежных уплотнений и соблюдения геометрических параметров в процессе работы, что обуславливает трудности их эксплуатации. Такие кавитационные теплогенераторы характеризуются достаточно низким сроком службы – 2 — 4 года из-за кавитационной эрозии корпуса и деталей. Помимо этого они создают достаточно большую шумовую нагрузку при работе вращающегося элемента. К преимуществам такой модели относится высокая продуктивность – на 25% выше, чем у классических нагревателей.

Трубчатые

Статический теплогенератор не имеет вращающихся элементов. Нагревательный процесс в них происходит за счет движения воды по трубам, сужающимся по длине или за счет установки сопел Лаваля. Подача воды на рабочий орган осуществляется гидродинамическим насосом, который создает механическое усилие жидкости в сужающемся пространстве, а при ее переходе в более широкую полость возникают кавитационные завихрения.

В отличии от предыдущей модели трубчатое отопительное оборудование не производит большого шума и не изнашивается так быстро. При установке и эксплуатации не нужно заботиться о точной балансировке, а при разрушении нагревательных элементов их замена и ремонт обойдутся куда дешевле, чем у роторных моделей. К недостаткам трубчатых теплогенераторов относят значительно меньшую производительность и громоздкие габариты.

Ультразвуковые

Данный тип устройства имеет камеру-резонатор, настроенную на определенную частоту звуковых колебаний. На ее входе устанавливается кварцевая пластина, которая производит колебания при подаче электрических сигналов. Вибрация пластины создает волновой эффект внутри жидкости, который достигая стенок камеры-резонатора и отражается. При возвратном движении волны встречаются с прямыми колебаниями и создают гидродинамическую кавитацию.

Рис. 5: принцип работы ультразвукового теплогенератора

Далее пузырьки уносятся водным потоком по узким входным патрубкам тепловой установки. При переходе в широкую область пузырьки разрушаются, выделяя тепловую энергию. Ультразвуковые кавитационные генераторы также обладают хорошими эксплуатационными показателями, так как не имеют вращающихся элементов.

Применение

В промышленности и в быту кавитационные теплогенераторы нашли реализацию в самых различных сферах деятельности. В зависимости от поставленных задач они применяются для:

- Отопления – внутри установок происходит преобразование механической энергии в тепловую, благодаря чему нагретая жидкость двигается по системе отопления. Следует отметить, что кавитационные теплогенераторы могут отапливать не только промышленные объекты, но и целые поселки.

- Нагревание проточной воды – кавитационная установка способна быстро нагревать жидкость, за счет чего может легко заменять газовую или электрическую колонку.

- Смешение жидких веществ – за счет разрежения в слоях с получением мелких полостей такие агрегаты позволяют добиться надлежащего качества перемешивания жидкостей, которые естественным образом не совмещаются из-за разной плотности.

Плюсы и минусы

В сравнении с другими теплогенераторами, кавитационные агрегаты отличаются рядом преимуществ и недостатков.

К плюсам таких устройств следует отнести:

- Куда более эффективный механизм получения тепловой энергии;

- Расходует значительно меньше ресурсов, чем топливные генераторы;

- Может применяться для обогрева как маломощных, так и крупных потребителей;

- Полностью экологичен – не выделяет в окружающую среду вредных веществ во время работы.

К недостаткам кавитационных теплогенераторов следует отнести:

- Сравнительно большие габариты – электрические и топливные модели имеют куда меньшие размеры, что немаловажно при установке в уже эксплуатируемом помещении;

- Большая шумность за счет работы водяного насоса и самого кавитационного элемента, что затрудняет его установку в бытовых помещениях;

- Неэффективное соотношение мощности и производительности для помещений с малой квадратурой (до 60м 2 выгоднее использовать установку на газу, жидком топливе или эквивалентной электрической мощности с нагревательным тэном).\

КТГ своими руками

Наиболее простым вариантом для реализации в домашних условиях является кавитационный генератор трубчатого типа с одним или несколькими соплами для нагревания воды. Поэтому разберем пример изготовления именно такого устройства, для этого вам понадобится:

- Насос – для нагревания обязательно выбирайте тепловой насос, который не боится постоянного воздействия высоких температур. Он должен обеспечивать рабочее давление на выходе в 4 – 12атм.

- 2 манометра и гильзы для их установки – размещаются с двух сторон от сопла для измерения давления на входе и выходе из кавитационного элемента.

- Термометр для измерения величины нагрева теплоносителя в системе.

- Клапан для удаления лишнего воздуха из кавитационного теплогенератора. Устанавливается в самой верхней точке системы.

- Сопло – должно иметь диаметр проходного отверстия от 9 до 16мм, делать меньше не рекомендуется, так как кавитация может возникнуть уже в насосе, что значительно снизит срок его эксплуатации. По форме сопло может быть цилиндрическим, коническим или овальным, с практической точки зрения вам подойдет любое.

- Трубы и соединительные элементы (радиаторы отопления при их отсутствии ) – выбираются в соответствии с поставленной задачей, но наиболее простым вариантом являются пластиковые трубы под пайку.

- Автоматика включения/отключения кавитационного теплогенератора – как правило, подвязывается под температурный режим, устанавливается на отключение примерно при 80ºС и на включение при снижении менее 60ºС. Но режим работы кавитационного теплогенератора вы можете выбрать самостоятельно.

Перед соединением всех элементов желательно нарисовать схему их расположения на бумаге, стенах или на полу. Места расположения необходимо размещать вдали от легковоспламеняемых элементов или последние нужно убрать на безопасное расстояние от системы отопления.

Соберите все элементы, как вы изобразили на схеме, и проверьте герметичность без включения генератора. Затем опробуйте в рабочем режиме кавитационного теплогенератора, нормальным нарастанием температуры жидкости считается 3- 5ºС за одну минуту.

Читайте также: