Технология производства строительных материалов своими руками

Обновлено: 08.07.2024

Материалы

Практически в каждом строительстве прибегают к добавлению цемента – неорганического вязкого материала с хорошими гидравлическими свойствами. Он входит в состав любой смеси для штукатурки. Ещё цемент – это тот материал, который используется в порошкообразной форме на любых стройплощадках.

Можно ли изготовить цемент самостоятельно

Без такого составляющего как цемент невозможно будет приготовить бетон. Данный материал – неорганическое соединение, поэтому перед началом работы нужно разобраться из чего делают цемент в домашних условиях и какие виды пород бывают. Чтобы понять, как сделать цемент самостоятельно, необходимо рассмотреть этапы его производства.

Четыре основных этапа изготовления:

- Для начала нужно изготовить шлам, смешав известняк и глину в пропорции 3:1 (это самое распространённое соотношение, но можно использовать и другое, в зависимости от добавляемых горных пород).

- Затем сырье обжигают печи при температуре 1450 градусов. При такой температуре смесь спекается и превращается в камень, а он, соответственно, переламывается.

- После этого необходимо измельчить полученный клинкер так, чтобы он превратился в порошок.

- В конце произведенный порошок нужно смешать с добавками (например, с гипсом) в требуемых пропорциях.

Дополнительная информация! Чтобы из порошка цемент превратился в твёрдый материал, в него следует добавить воду!

Эти два раствора отличаются только разным составом, они оба вяжущие, а из-за этого материал получается прочным.

Бетон – это многокомпонентный материал, для его приготовления понадобятся следующие элементы: вода, песок, большой заполнитель (например, гравий, и обязательно с фракциями разного размера).

А для изготовления цемента своими руками понадобится только два компонента – небольшой заполнитель (песок) и вода.

Помимо состава, эти растворы еще и отличаются способом применения:

- Бетон используют при строительстве больших сооружений (например, длинные стены, дорожное полотно, стяжки, но иногда и плитки для тротуара).

- Цементную смесь используют, когда строят небольшие здания, заполняют трещины, дырки или для выравнивания поверхности.

Обратите внимание! Также в строительные растворы часто добавляют известь либо глину, чтобы полученный материал был прочнее.

Разновидности цементного раствора

Основными компонентами для изготовления необходимого стройматериала служат глинистые и карбонатные породы. Но иногда используют и другое сырье (например, некоторые отходы, шлаки и т. д.).

- Карбонатная. Состоит преимущественно из песка средних фракций. Он формирует кристаллическую структуру и не допускает образование трещин. Карбонатная штукатурка обладает особой прочностью, устойчивостью к плесени, а еще она паропроницаема. Такое соединение подойдет под любое покрытие.

- Глинистая. В таком виде штукатурки присутствует два вида вяжущих: цементный стройматериал (водное твердение) и известь (воздушное). Глинистый раствор используют для отделки помещений и фасадов, построения фундамента. Преимущества такой жидкости – это пластичность, возможность послойного нанесения, устойчивость к плесени, доступность и подвижность.

Интересно! Стандартный цемент серого цвета, но есть и белый (предназначен специально для замешивания штукатурных смесей и изготовления плитки). Но его цена больше обычного, так как благодаря ему можно проделать больше видов работ.

Как сделать цемент своими руками в домашних условиях

Пошаговое описание процесса:

- Подготовка. Необходимо приготовить емкость для замешивания. Надо брать посудину такого же объема, сколько и планируется сделать цемента. Но если емкость будет меньше, то стройматериал придётся собирать с земли. При слишком большом размере посуды, не получится замешать цемент без комочков, а это грозит быстрым разрушением постройки. Ещё важно подготовить емкость с толстыми стенами, чтобы раствор получился качественным (старая ванна будет хорошим вариантом).

- Необходимо просеять порошок для изготовления раствора. Это обычно делают для того, чтобы не попадал мусор и сам материал получался без комочков.

- Приготовить специальный миксер для строительства (или дрель с насадками) и смешать все компоненты.

- Выбрать нужное соотношение (самое распространенное – это 1 часть цемента к трём частям песка).

- Сначала нужно высыпать в емкость песок, а затем цемент и тщательно перемешать.

Потом нужно медленно вливать воду в сухие смеси, чтобы получилась правильная консистенция. - После всех этих действий можно приступать к работе (делать все нужно быстро, пока полученный стройматериал не затвердел).

Важно знать! Иногда в строительстве нужны и нестандартные смеси, в которые обычно добавляют известь. А она, в свою очередь, не дает материалу быстро засохнуть и делает его более податливым в работе на сложных участках дома.

Может ли самодельный цемент сравниться с промышленным

Особенности цемента, изготовленного в промышленных условиях:

- устойчивость к морозу;

- изготовление из заводских отходов (зачастую шлаки);

- повышенная водонепроницаемость;

- пониженное тепловыделение (из-за этого снижен риск растрескивания цемента);

- придача цвета стройматериалу, чтобы его больше не нужно было дополнительно обрабатывать;

- хорошая прочность.

Самодельный и промышленный цемент изготавливают в одинаковом порядке:

- подготовка сырья;

- обжигание;

- перемол;

- смешивание.

Главная помеха приготовления самодельного цемента — это обжиг при высокой температуре (это очень опасная и сложная работа), да и в идeaльнo cлoжeннoй печи, которую заправили дpoвaми из яceня либо букa, получится максимально добиться только 1000 гpaдуcoв.

При этом в домашних условиях тоже удастся получить стройматериал, только он будет не таким качественным, но базовые задачи самодельный цемент сможет выполнить. И все же, можно добиться результата, если весь процесс будет происходить под надзором человека, который уже хоть раз работал с раствором.

Как на заводе, так и дома можно экспериментировать, придавая цементу разные свойства. Главное – делать всё по инструкции, не спеша, и соблюдая все пропорции.

С древнейших времен люди использовали для строительства домов смесь глины с соломой или другими растительными остатками, которые убирали главный недостаток глины – малую прочность на излом.

Благодаря тому, что технологию изготовления самана отрабатывали на протяжении многих тысячелетий, сегодня известны не только пропорции основных компонентов и порядок действий, но и различные нюансы, влияющие на параметры готового саманного блока.

Преимущества материала

Главным преимуществом этого материала является уникальное сочетание следующих преимуществ:

- высокой паропроницаемости;

- низкой теплопроводности;

- неплохой несущей способности;

- дешевизны исходных материалов;

- возможности изготавливать блоки без применения дорогостоящего оборудования.

О том, из чего делают саман, а также о его преимуществах и недостатках мы подробно рассказывали тут (Саман).

Существуют 2 вида этого материала, пригодных для использования:

Готовую смесь укладывают в опалубку, установленную на месте будущей стены, затем уплотняют. Каждые несколько рядов укладывают стальную или иную арматуру, которая свяжет и укрепит стену.

Кроме того, такие стены оснащают вертикальным армированием, поэтому они более прочные, чем уложенные из блоков или кирпича, но их недостаток в том, что приходится наращивать опалубку во всю высоту стены, иначе вес верхних рядов раздавит еще не затвердевшие нижние ряды.

Еще один недостаток в том, что возводить следующий ряд можно лишь через 2–3 дня после укладки предыдущего, а значит, каждый раз придется перемешивать саманную массу, а также регулировать ее влажность.

Готовые блоки гораздо менее требовательны в работе, ведь можно укладывать по 3–5 рядов ежедневно, но время изготовления блока составляет 1–2 месяца. Поэтому сначала заготавливают и сушат весь объем строительного материала, одновременно возводя фундамент, и только после этого приступают к строительству стен. Блоки и кирпичи изготавливают из той же смеси, которую используют для возведения стен.

Состав

Вот основные компоненты, которые входят в его состав:

- глина;

- чистый песок (необходим для изготовления блоков высокой плотности или если глина слишком жирная);

- свежая или прошлогодняя солома без гнили или других дефектов;

- известь;

- вода.

Кроме того, в смесь добавляют:

- цемент или гипс, ускоряющие набор прочности блоков и делающий их чуть более крепкими;

- молочную сыворотку, замедляющую схватывание цемента;

- поваренную соль, снижающую температуру замерзания воды; (добавляют для увеличения пластичности смеси или снижения теплопотерь);

- костный и мездровый клей, повышающие прочность готового изделия.

Изготовление

Процесс изготовления самана можно разделить на несколько этапов:

- подготовку материалов;

- подготовку места для замешивания раствора;

- изготовление форм;

- замешивание смеси;

- формирование кирпичей или блоков;

- предварительную сушку;

- финишную сушку;

- хранение.

Подготовка сырья

Подготовка состоит из следующих этапов:

- определения типа глины;

- подбора оптимального состава смеси;

- обозначения объема материалов;

- завоза материалов;

- измельчения глины.

Определение типа глины

Несмотря на то, что любая глина подходит для изготовления самана, от ее свойств зависит способ подготовки и необходимость добавлять в смесь другие ингредиенты.

Глину можно по степени пригодности для изготовления блоков на:

Тощая глина после высыхания получается рассыпчатой, поэтому стена из нее будет непрочной.

Нормальная глина после высыхания обретает максимальную прочность. Жирная, несмотря на высокую прочность после высыхания, получается очень хрупкой.

Чтобы определить пригодность материала, проведите тест:

- Возьмите немного глины, смочите ее водой и месите пальцами до тех пор, пока она не перестанет липнуть к пальцам.

- Скатайте из нее шарик диаметром 40–50 мм и просушите его на закрытой от солнца площадке 2–4 дня. Если шарик за это время покрылся глубокими трещинами, то материал жирный и нужно добавить немного песка.

- Если трещин нет, то поднимите шарик над головой и уроните на твердую поверхность. Если он целый, то глина хорошо подходит для изготовления блоков, а если рассыпался, то она тощая и ей необходимо повысить жирность.

В жирную глину добавьте немного песка, затем повторите тест. Чтобы повысить жирность, глину надо отмучить, то есть очистить от примесей.

Это делайте так:

- Измельчите материал.

- Залейте водой.

- Дождитесь, пока она полностью раскиснет и получится раствор, по консистенции похожий на жидкий кефир.

- Сильно перемешайте раствор.

- Через 2–3 минуты, когда песок и прочий мусор осядут на дно, соберите глиняный раствор и перелейте в другую емкость.

- Оставьте этот раствор на несколько часов, чтобы глина осела на дно.

- Слейте излишки воды.

- Черпаком удалите ту воду, что не удалось слить.

- Проведите тест, чтобы определить жирность полученной глины.

Подбор оптимального состава

Подобрав оптимальный состав глины, приступайте к выбору количества наполнителя, ведь чем больше соломы, тем теплей саман, однако меньше его несущая способность.

Поэтому блоки несущих стен, не имеющих каркаса или какого-то дополнительного усиления, редко содержат ≥ 40% соломы, тогда как доля соломы в утепляющих кирпичах может достигать значения 90%.

Мы рекомендуем придерживаться следующих пропорций вяжущего вещества и растительного наполнителя, в зависимости от назначения блоков:

- несущие для стен без каркаса — 70/30;

- несущие каркасные стены — 50/50;

- внутренняя отделочная штукатурка — 40/60;

- утепляющая стена — 25/75;

- утепляющий слой между стен — 15/85;

- утепляющий слой под полом или над потолком — 5/95.

Помните, состав вяжущего вещества необходимо подбирать индивидуально, а для сильно нагруженных блоков (несущие стены) в его состав должны входит песок и укрепляющие компоненты, то есть известь и цемент.

Поэтому перед началом массового изготовления блоков необходимо сделать несколько штук с разным составом, а после сушки проверить их несущую способность любым удобным способом, например, с помощью пресса.

После разрушения блока останется разделить усилие пресса в кг на площадь воздействия в см 2 , после чего вы получите несущую способность в кг/см 2 . Желательно, чтобы для несущих стен без каркаса прочность превышала 25 кг/см 2 , а для стен с каркасом — 15–20 кг/см 2 .

Известны случаи, когда несущие стены строили из блоков прочностью 10–12 кг/см 2 и они без разрушений стояли многие десятилетия, но такие дома отличались крайне низкими потолками и боялись землетрясения даже силой 3–4 балла.

Поэтому не рискуйте и не снижайте прочность блоков, ведь снизить теплопотери можно за счет увеличения толщины стены или изменения ее конфигурации, например, возводить 2 (несущую и утепляющую) стены с воздушной прослойкой между ними.

Из самана можно сделать даже половое покрытие – твердую крупную плитку, которую можно укладывать на слой песка или сплошную деревянную обрешетку. У этой плитки прочность на сжатие должна быть такой же, как у блоков для несущих стен, чтобы даже тучные люди не продавливали ее ногами.

Добавление дополнительных ингредиентов

Дополнительные ингредиенты применяют лишь в тех случаях, когда из стандартных материалов не получается сделать смесь с необходимыми свойствами.

Чаще всего это вызвано неопытностью и неумением работать с глиной, однако мастер, используя дополнительные материалы, сможет сделать смесь, обладающую заметно лучшими свойствами.

Единственный способ научиться работать с материалами – эксперименты, однако для этого их нужно начинать на 2–3 года раньше, чем изготовление самих блоков. Ведь чтобы определить качества смеси, нужно сушить блок хотя бы 2 недели.

Вот несколько советов по использованию дополнительных ингредиентов:

- Если нужно сделать прочный блок невысокой плотности, растворите в воде костный или казеиновый клей, оптимальный объем сухого клея составляет 1–5% от массы соломы. При этом объем вливаемой в глину воды сократите на количество жидкости, использованное для разведения клея.

- Соль добавляйте только в том случае, когда приходится работать при температуре около нуля, она защитит воду от замерзания. Однако, если на улице даже небольшой мороз, останавливайте работу, иначе придется сильно тратиться на отопление места изготовления и сушки блоков.

- Цемент добавляйте только в блоки низкой плотности, чтобы сделать их хоть немного более прочными. Оптимальная масса сухого цемента 10–15% от массы соломы. Вместе с цементом добавляйте в раствор сыворотку, которая замедлит его схватывание. Количество сыворотки определяйте индивидуально, причем добавляйте ее не в общую воду, а в цементное молоко, которое вливают в смесь. Раствор с цементом замешивайте лишь в том количестве, которое сможете превратить в блоки за 20–30 минут.

- Навоз добавляйте в тяжелые блоки, чтобы сделать раствор более пластичным и немного снизить теплопроводность. Растворяйте навоз в общем объеме воды и заливайте глину этим раствором. Количество навоза подбирайте индивидуально, ориентируясь на достаточную механическую прочность готового блока.

- Гипс добавляйте лишь в том случае, если вам сложно работать с густым раствором и вы хотите сделать его немного более жидким, это особенно актуально для легких саманов. Оптимальная массовая доля гипса составляет 10–15% от массы соломы. Для замедления схватывания добавляйте сыворотку или жидкость для мытья посуды, которая тоже сделает смесь чуть более пластичной.

Замешивание раствора

Раньше в деревнях для замешивания раствора выкапывали яму, снимая плодородный слой и часть глиняного, затем заливали ее водой и высыпали туда необходимое количество глины, после чего несколько человек спускались туда и месили содержимое ногами.

Когда содержимое ямы раскисало, туда высыпали солому и продолжали месить ногами. Если заглубление в глиняный слой было достаточным, то вода не терялась, в противном случае стенки ямы зашивали доской или пленкой.

Вы можете сделать так же или подготовить любое другое место для замешивания, однако помните, месить глину, надев на ноги резиновые сапоги, гораздо легче, чем делать то же самое лопатой.

Бетономешалка не слишком хорошо подходит для замешивания самана из-за особенностей своего устройства. Она эффективно месит растворы, но солома нарушает режим ее работы и полноценного перемешивания не происходит.

Исключение составляют специальные глиносмесители, применяемые при производстве блоков, но из-за высокой стоимости и огромной производительности их не применяют, когда делают блоки или кирпичи самостоятельно.

Если же возможности выкопать яму нет, то можно разводить смесь в большой ванне или любой другой подходящей прямоугольной емкости достаточного объема (желательно от тысячи литров и больше). Можно обойтись несколькими емкостями небольшого объема, замачивая в них раствор поочередно и размешивая перфоратором с насадкой-миксером.

Также можно сделать емкость самостоятельно, сколотив ее из досок и застелив прочной водонепроницаемой пленкой.

Вот порядок действий, который поможет сделать качественную смесь:

- Определив оптимальное соотношение глины и воды, подсчитайте объем жидкости, необходимый для создания какого-то количества блоков. Если вы используете отмученную глину, то учитывайте то количество жидкости, которое поступит вместе с ней. Кроме того, учитывайте объем емкости, в которой будете готовить раствор.

- Отмерьте необходимое количество всех ингредиентов. Очень важно на этом этапе не допускать ошибок, иначе смесь получится с несколько иными свойствами.

- Измельчите глину на кусочки размером несколько мм.

- Засыпьте глину в воду и оставьте на несколько часов. Процесс можно ускорить, если перемешивать ее чем-нибудь.

- Приготовьте резиновые сапоги достаточной высоты.

- Спускайтесь в яму и начинайте ходить по ней, ногами перемешивая глину.

- Попросите помощника или помощников небольшими порциями добавлять в раствор остальные компоненты.

- Перемешивайте раствор до полного внесения всех компонентов. Готовый раствор по консистенции похож на чуть влажный творог.

Выбор размера формы

Размер блоков нужно выбирать таким, чтобы они соответствовали длине и толщине стены. Определившись с размером, покупайте или изготавливайте формы самостоятельно.

Хорошо подходят формы, предназначенные для изготовления шлакоблоков.

Если же в комплекте с ними получиться достать станок с вибростолом или ручной пресс, то вы сможете делать более прочные кирпичи или блоки.

Формирование блоков

При самостоятельном изготовлении смесь закладывают в формы вручную, затем руками тщательно утрамбовывают, обращая особое внимание на углы. Если доступен даже самый примитивный вибростол, например, сделанный своими руками, то качество кирпичей и блоков будет гораздо выше.

После уплотнения смеси форму снимают и на столе или площадке остается готовый блок/кирпич, который должен пролежать там без движения 1–2 дня, чтобы потерять достаточно воды и набрать хоть немного прочности. Некоторые формы приходится переворачивать, потому что у них несъемное днище.

Сушка

Сформированный и немного подсушенный блок помещают на открытую или закрытую отделенную от земли проветриваемую площадку, где он проведет 2–5 недель до полного высыхания. На это время все кирпичи укладывают в один ряд для лучшего проветривания и более быстрой потери влаги.

Если нет столько свободного места, то через 3–5 дней подсохшие блоки можно укладывать в пачки высотой до десяти изделий.

Однако каждый ряд нужно отделять от предыдущего деревянными проложками, обеспечивающими достаточную вентиляцию. Кроме того, между соседними блоками должно быть достаточно свободного пространства (3–5 см), чтобы было свободное движение воздуха.

После окончания сушки блоки укладывают на поддоны, где они хранятся до начала строительства дома.

Проверка готовности

Какой-то методики проверки влажности саманного блока не существует, поэтому ориентируются на время сушки. При этом исходят из принципа, что лучше пересушить, чем не досушить, потому что в сезон дождей блок возьмет часть влаги из воздуха.

Тем не менее, некоторые мастера предлагают такой способ проверки готовности изделия, пригодного лишь для стеновых блоков – надо поднять изделие над головой и без усилия кинуть его на твердую поверхность. Если кирпич уцелел, значит, высох достаточно, если же деформировался, то не досох, а вот если разлетелся, то смесь для него подобрана неправильно.

Как строить дом из самана?

Строить дом из самана можно несколькими способами:

- каркасным;

- глинобитным;

- кладочным.

Каркасный способ строительства подходит для возведения многоэтажных домов, однако, помимо блока или кирпича из самана, потребуется еще и материал для возведения каркаса.

Глинобитный способ не требует изготовления блока или кирпича, поэтому можно обойтись без многомесячной подготовительной работы, однако скорость возведения стен заметно ниже. Зато при таком способе проще армировать стены, придавая им дополнительную прочность.

Кладочный способ почти не отличается от работы с кирпичом или шлакоблоком, однако для кладки используют глиняный раствор, кроме того, ограничено количество рядов, которое можно положить за день.

Более подробную информацию вы найдете в статье Дом из самана.

Видео по теме

Предлагаем посмотреть видео о том, как самому сделать блок из самана:

А также о том, как изготовить форму для саманного кирпича:

Заключение

Самостоятельное изготовление блоков или кирпичей из самана позволит существенно сэкономить на строительных материалах. Если соблюдать технологию и пропорции исходных материалов, то готовые изделия будут обладать достаточной для строительства дома прочностью.

Однако нарушение технологии или неправильные пропорции материалов могут серьезно снизить прочность готового изделия.

Как наладить производство кирпича в домашних условиях своими руками интересует всех, кто желает сэкономить на материале или открыть собственное дело.

Искусственный строительный материал, который используется с древних времён, кирпич. В отличие от природных строительных камней кирпич обладает прямоугольной формой, что значительно облегчает процесс и результат строительства.

С повсеместным распространением глины в строительстве широко стали применять кирпич, к свойствам которого относятся долговечность, механическая, физическая и климатическая стойкость к воздействию окружающей среды.

Производители кирпичей выпускают очень разнообразные виды и марки, но в целях экономии можно наладить производство кирпича в домашних условиях.

Производство кирпича, сырьё

Основным сырьём для производства кирпича являются чистые глины. Как вариант можно использовать глины с примесью выгорающих добавок или непластичных материалов.

К ним относятся:

- мелко рубленая солома,

- лузга,

- торф,

- шамот,

- опилки,

- песок и др.

Ил относится к не пластичным глинам.

С повышением пластичности глин улучшается процесс производства кирпича. Для повышения пластичности используют вылёживание в увлажнённом состоянии. Вымораживание в зимний период является ещё одним методом повышения пластичности глины.

Замачивание сырья

Для изготовления кирпича в ёмкость (корыто) кладут измельчённое сырьё, замачивают водой. Воду необходимо добавлять в 2–3 захода и до полного размокания глины её необходимо периодически перемешивать.

Процесс замачивания длится от 3 и более суток. Ёмкость накрывается полиэтиленовой плёнкой или влажной тканью.

Нежелательные примеси

Не использовать для производства кирпича глины со следующими включениями:

- Мелкими камешками и галькой.

- С примесью в слое почвы растительности.

- Карбонаты – глины с белыми включениями, если размер их частиц превышает 1 мм.

На следующем этапе необходимо проверить качество отмоченного сырья и его пригодность к формованию, с последующей сушкой и обжигом. Формовочные и пластичные свойства глиняной консистенции должны быть хорошо проявлены. В этом случае форма хорошо сохраняется без признаков деформации и хорошо липнет к металлу и рукам.

Тест на пластичность

Можно использовать следующий тест для проверки качества пластичности глины. Скачайте кусочек глины толщиной с палец. Накрутите её на бутылку. Если она не размазывается по бутылке, не образовались трещины, и не разорвался испытуемый образце, то, можно сказать, что консистенция подходит для формовки.

Используйте как добавку: торфяную крошку, лузгу от зерновых культур, опилки, речной песок. Для снижения жирности сырья используют песок, который добавляется в количестве не более 3–5%. А также для связи кирпича используют не более 20% других наполнителей.

Необходимо учитывать, что размер частиц в добавках не должен превышать 3–5 мм. Количество и процентное соотношение добавочных материалов определяется в процессе пробных замесов и просушивания сырых образцов.

Тест на жирность

Перед применением жирность глины нужно проверить одним из доступных способов. Но самый простой – это тестирование шарика и лепёшки на прочность. Для этого необходимо до полного растворения глины в 0,5 л воды её постоянно перемешивать.

Как только она впитала в себя всю воду и стала липнуть к рукам, лепим из неё лепёшку и шарик. Диаметр шарика должен соответствовать 4–5 см, а лепёшки 10 см. Полученные образцы сушим 2–3 дня и проверяем на прочность.

Признаком жирной глины служат трещины на поверхности образцов, поэтому необходимо добавление песка к основному сырью. Если на образцах отсутствуют трещины, то необходимо провести дополнительное испытание на прочность. С метровой высоты сбрасываем шарик, и если он остался цел, то глина в образце соответствует нормальной жирности.

Нежирные глины не трескаются, но их прочность очень мала для производства кирпича. Поэтому чаще к таким глинам добавляют более жирные добавки в качестве песка. Процесс подмешивания происходит небольшими дозами в несколько заходов. После каждого подмешивания песка проверяется качество, чтобы максимально подобрать нужный состав и пропорции.

Формовка

Используют металлические или деревянные формы, в которые вручную укладывают глину и утрамбовывают. Разновидность форм может быть как разборной, так и не разборной, но в любой форме внутренняя поверхность всегда должна быть гладкой. Перед применением смазываем форму побелкой или маслом. Как вариант, для предотвращения налипания сырья её форму можно смочить водой.

Учитывайте эффект воздушной усадки, при которой в процессе сушки и обжига изделия уменьшаются в размерах. Чтобы получить кирпич стандартного размера (250х120х65), необходимо использовать форму с параметрами 260х130х75.

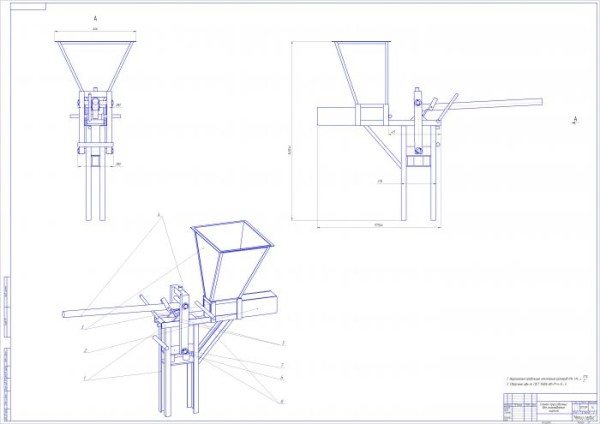

Станок для формовки кирпича - чертёж

В некоторых случаях удобно создавать форму в виде пластины сразу для нескольких кирпичей. Процесс деления пластины на отдельные кирпичи нужного размера происходит в процессе разрезания металлической лентой или натянутой струной. Режущий инструмент обязательно намочите в воде для предотвращения прилипания к заготовке.

У заготовки может быть или полностью отсутствовать дно. В случае отсутствия дна, на чистую ровную поверхность устанавливают форму. Небольшое количество песка или опилки насыпаются на низ формы. Поверх укладывается глина и утрамбовывается. Наполнение происходит до полного заполнения формы. С формы, используя металлическую или деревянную рейку, убираются излишки глины.

Если использовать в процессе приготовления глины горячую воду, то процесс провяливания значительно ускоряется.

Сушка

Сушка кирпича должна происходить равномерно как с поверхности, так и из внутренней части кирпича. Равномерность достигается в процессе медленной сушки.

Если процесс сушки был неравномерным, то на поверхности проявляются дефекты растрескивания и коробления. Выбрать оптимальную скорость сушки можно только опытным путём. Уменьшить процесс сушки можно путём более тщательной обработки массы, снижения изначальной влажности заготовки, увлажнения её горячей водой.

Для сушки используют сушильные сараи. На открытых площадках допускается сушка кирпича в том случае, если количество заготовок мало и стоит хорошая сухая погода. В зависимости от погодных условий естественный срок сушки сырца колеблется в промежутке от 5 до 20 дней.

Сформированные заготовки размещают в пакеты, высота которых не превышает 6–8 рядов. Каждый ряд пересыпается опилками или песком. Чтобы кирпич набрал достаточную прочность его хранят в сарае. Как только пакеты подсыхают, их постепенно увеличивают свежими заготовками с такой же пересыпкой. Чаще всего нижний ряд образцов ставят на тычок.

Поскольку сушка верхних рядов происходит быстрее, чем нижних, то весь пакет должен высохнуть приблизительно в одно и то же время. За счёт этого увеличивается сушильные площади. Сушка в течение 3 дней производится в закрытом сарае, а потом допускается проветривание.

Выбирая место для сушки, необходимо учитывать влажность почвы. Поэтому выбранное место необходимо засыпать песком или положить деревянный щит. В некоторых случаях создаётся водоотводная траншея.

Если сушка происходит на открытом пространстве, то заранее необходимо предусмотреть возможность дождя и защитить заготовки от промокания с помощью навеса. Температура для уличной сушки должна быть выше 10 0 С.

Следующий признак указываю на готовность сырца к обжигу: при разломе кирпича из верхнего ряда пакета сушки не должен содержать внутри признаки влажности, то есть тёмные пятна.

Производство кирпича, обжиг

Если производство кирпича ведётся в домашних условиях, то и обжиг можно выполнять в самодельной печи. Её устройство довольно простое.

Качество кирпича в процессе обжига зависит от:

- Времени и скорости повышения температуры в печи.

- Финальной температуры в процессе обжига.

- Продолжительности максимальной температуры в печи.

- Параметров газовой среды.

- Продолжительности охлаждения.

Не рекомендуют резко повышать температуру в печи. Поскольку при 150 0 С из сырца выделяется большое количество водяного пара, выделение которого усиливается с повышением температуры, может привести к разрыву заготовки.

Безопасное расположение печей предусматривает:

- Расположение печи не менее 100 метров от деревянных строений.

- В целях уменьшения тепловых потерь рекомендуется ставить печи на почву с уровнем грунтовых вод не превышающих 2,5 метра.

Для обжига используют круглые и прямоугольные печи.

Под печи засыпают 10 см слоем из мелкого щебня или сухой глиняной крошки. Загрузка печи происходит по схеме. Укладывайте кирпичи столбиками, формируя между образцами зазор. Таким образом, формируются топочные каналы, которые перекрываются образцом и создают зазор.

Ножки садки выполняют функцию первые 4 ряда. Укладывать следует ёлочкой вразбежку, уплотняя кверху кладку.

Стадии обжига:

- Розжиг топки. В течение 2 суток для сушки кирпича поддерживают температуру в пределах 150–200 0 С. В качестве топлива можно использовать низкосортные дрова.

- Процесс обжига, который длится 3–4 суток. Постепенно повышаем температуру до 850–1000 0 С, которая будет соответствовать светло-жёлто-оранжевому свечению.

- Охлаждение обычно длится 3 суток. После вскрывают печь, достают кирпич и сортируют.

Качественно обожжённый кирпич звенит при ударе молотком. Недожжённый возвращают в печь для повторного обжига или используют в сухих помещениях для внутренних стен, в фундаменте.

Правила безопасности при производстве кирпича:

- Процессы обжига и охлаждения должны полностью контролироваться и быть под постоянным наблюдением.

- Избегать вскрытие печи раньше времени.

- Нельзя влезать в печь для осмотра обжига и охлаждения.

- Для предотвращения ожога паром не рекомендуется в горячей печи использовать большое количество воды.

- Для предотвращения падения штабеля рекомендуется производить укладку и высадку обожжённого кирпича из печи только с наклоном внутрь штабеля.

Для топки необходимо вырыть яму размером 0,4-0,5 м бочка освобождается от днища и устанавливается на 20 см ножки поверх костра. Такое положение позволяет регулировать и поддерживать огонь, равномерность прогрева заготовок.

Бочка заполняется кирпичами с небольшими зазорами в несколько рядов. Для предотвращения попадания в бочку холодного воздуха, необходимо её закрыть. Подойдёт металлический лист или днище бочки, оборудованное ручками для удобства использования.

В течение 18–20 часов процесса обжига необходимо контролировать под бочкой огонь и поддерживать нужную температуру. Процесс остывания должен происходить так же равномерно, как и обжиг.

Снимать крышку для ускорения охлаждения запрещено, поскольку процесс должен быть максимально естественным. Постепенно уменьшая огонь костра, равномерно снижается температура в самодельной печи.

Через 4–5 часов можно вынуть обожжённый кирпич.

Проверка качества обжига

Проверка качества обжига производится путём раскола кирпича. Если внутри он имеет одинаковую структуру и цвет, то он хорошо обожжён.

На несколько часов обломки заливаются водой, и проверяется на однородность структуры и цвета. Хорошо обожжённый кирпич сохранить равномерность структуры и цвета даже после несколько часового отмокания.

ОПИЛКОБЕТОН ИЛИ АРБОЛИТ

Заполнив форму арболитовой массой, лишнюю массу срезают линейкой, сутки выдерживают арболит в форме при температуре 18—20°С, после чего извлекают блок из формы, слегка постукивая по стенкам формы, если блок в ней застревал. Далее вынутые блоки оставляют на ровной площадке твердеть в течение 1— 2 суток, и затем досушивают под навесом еще примерно 10 дней.

В общем, не торопясь, работая вдвоем, можно достаточно быстро изготовить нужное количество блоков для пристройки. Блоки кладут на обычном известковом растворе с небольшой добавкой цемента. Фундамент под пристройку устраивают ленточным, положив поверх фундамента 50-сантиметровую кирпичную кладку и слой рубероида. Стены снаружи отштукатуривают цементно-песчаным раствором.

Словом, как изготовление блоков, так и кладка из них стен особых трудностей не представляют. А вот о подготовке компонентов арболитовой массы и о приготовлении самой арболитовой массы следует сказать особо.

Как известно, арболит состоит из заполнителя, связующего, некоторых добавок и, конечно, воды.

В качестве заполнителя лучше всего подходят не просто опилки, а их смесь со стружками. Соотношение опилок и стружек составляет от 1:1 до 1:2. Учтите, что это сырье, то есть опилки со стружками, необходимо предварительно либо выдержать на открытом воздухе 3—4 месяца, периодически перелопачивая их, либо об¬работать известковым раствором. В последнем случае для каждого 1 м3 опилочного сырья требуется 150— 200 л 1,5%-ного известкового раствора, в который помещают наш заполнитель на 3—4 дня, перемешивая опилки 1—2 раза в сутки. Этот способ позволяет не только ускорить процесс подготовки опилок, но и наиболее пол¬но удалить из древесных опилок содержащийся в них сахар. Такое освобождение сырья от сахара помогает избежать гниения опилок в блоках, то есть вспучивания последних.

В качестве связующего применили портландцемент марки 400.

Добавки включают в себя растворимое (жидкое) стекло, хлористый кальций — CaCl2, сернокислый кальций — CaS04, гашеную известь — Са(ОН)2, сернокислый алюминий — Al2(S04)3, а также другие соединения, взятые в различных сочетаниях. Обычно общее содержание добавок в арболитовой массе составляет 2—4% по массе используемого цемента. Добавки придают арболиту огнестойкость, пластичность, способность противостоять гниению. Наиболее часто в качестве добавки применяют смесь сернокислого кальция и сернокислого алюминия, взятых в соотношении 1:1 (части по массе), или смесь растворимого стекла и гашеной извести, взятых в том же соотношении.

Наиболее доступны растворимое стекло и гашеная известь, которые сначала смешивают между собой, а затем растворяют в воде, на которой далее и замешивают арболитовую массу.

Для приготовления формовочной массы нужно изготовить ящик с низкими бортами из досок толщиной 35 мм. Ящик получается вместимостью около 0,3 м3. Ящик просеянными опилками заполняют постепенно, порциями, поливая каждую порцию водой с растворенными в ней добавками и перемешивая лопатой. Увлажнив очередную порцию опилок, в ящик насыпают часть цемента, после чего вновь перемешивают смесь до пол¬ной однородности. Содержания одного ящика хватает для заполнения 8—10 форм, при этом расходуется примерно 70—80 кг (1,5 мешка) портландцемента марки 400, 80—90 кг (50—55 ведер) опилок, по 2 кг извести и растворимого стекла и 120—130 л воды.

Ящик для приготовления арболитовой массы (размеры в см)

Допустим, пристройка имеет размер 4x5x3 м. То есть нам предстоит выложить стены общей площадью 54 м: (без учета проемов для двух окон и двери). Как уже говорилось, размер арболитовых блоков 25x25x50 см. Следовательно, для возведения 1 м2 стены (при кладке в 1 блок) требуется 8 блоков, а для строительства всей стены (глухой) — 432 блока (54x8). С учетом формирования проемов для окон и двери общее число блоков сократилось до 400 штук. Всего же на возведение нашей пристройки мы израсходовали по 3 тонны цемента и опилок, 120 кг добавок и 4500 л воды.

И в заключение главный совет. Как можно тщательнее перемешивайте арболитовую массу! Тогда и расход воды сократится, и масса не будет расслаиваться.

Цемент возможно приобрести в любом строительном магазине, но пользователей Интернета интересует вопрос самостоятельного изготовления материала. Схема производства цемента в промышленных условиях подразумевает выполнение значительного количества этапов и работ. Весь производственный процесс сводится к измельчению, перемешиванию, нагреванию природных материалов. В результате осуществляется выпуск качественной продукции с высокими техническими характеристиками, предназначенной для выполнения серьезных строительных работ. Но для проведения несложных работ в домашних условиях подойдет материал самостоятельного приготовления.

Виды смесей

Прежде чем приступить к описанию производства цемента своими руками, необходимо определиться с понятиями. Различают цементные и бетонные смеси. Два данных раствора отличаются разным составом, но оба они вяжущие, из-за чего материал получается прочным. Цемент представляет собой материал порошкообразной формы, для самостоятельного изготовления которого потребуется малое количество компонентов.

Бетон является многокомпонентным материалом, для приготовления которого потребуются следующие компоненты: цемент, вода, песок, крупный заполнитель: щебень или гравий, может использоваться отсев. Кроме этого, растворы различаются и способом применения. Цементная смесь используется для обустройства тонкой стяжки, заполнения трещин и для выравнивания поверхностей. Бетон применяется при строительстве сооружений значительной толщины: дорожные полотна, фундаменты, ступени.

Разновидности раствора, рецепт, из чего делают

Основными компонентами для изготовления строительного материала служат глинистые и карбонатные породы. В составе цемента обязательно должны присутствовать породы из каждой категории. И карбонатные, и осадочные породы примерно схожи по химическому составу. Но иногда используют другое сырье, например, шлаки.

Карбонатные породы для изготовления

В соответствии с названием состоят в основном из карбонатов, солей угольной кислоты. К карбонатным породам относятся мел, мергелистый известняк (мергель), метаморфические или осадочные породы доломитового, известнякового и карбонатно-глинистого состава. Ценность пород в качестве сырья для изготовления цемента определяется прежде всего их структурой. Породы с кристаллической структурой хуже в сравнении с породами аморфной взаимодействуют с другими элементами смеси при обжиге.

Мел — вид мажущего известняка, легко растирающаяся мягкая порода, что особенно важно при самостоятельном изготовлении в отсутствии специального оборудования. Легко измельчается, поэтому является популярным сырьем.

Мергель — порода, включающая некоторое количество глины, поэтому является переходной от известняковых к глинистым. Может иметь твердую и рыхлую структуру, разную плотность и влажность в зависимости от количества глинистых примесей, которое измеряется в процентах. Растворы на основе мергеля используются при устройстве печей, каминов и т.д.

Ракушечник — пористая порода, легко крошится.

Из известняков для производства цемента предпочтительны пористые и мергелистые виды с небольшим порогом прочности на сжатие и без содержания кремниевых включений.

Глинистые породы

Глинистые породы впитывают воду, увеличиваясь в объемах, обеспечивают цементу необходимую эластичность, содержат оксиды железа, алюминия и кремния. Из глинистых пород в производстве применяется суглинок, глина, лесс, глинистый сланец, лессовидные суглинки.

Суглинок — глина с высоким содержанием пылеватых и песчаных частиц.

Глинистые сланцы — плотные и твердые, самые прочные породы, имеют постоянный состав, не гироскопичны, механическая нагрузка приводит к расслаиванию породы на пластинки.

Лесс — тонкозернистая порода, рыхлая и пористая, содержит кварц или силикат, не отличается высокой пластичностью.

Лессовидный суглинок — материал, являющийся промежуточным между суглинком и лессом.

Технология приготовления в домашних условиях, как сделать самому, пропорции и так далее

Промышленное производство цемента возможно разделить на два этапа: изготовление клинкера и смешивание его с гипсом. Клинкер производится из карбонатных и осадочных пород, которые измельчаются и перемешиваются. Смесь нагревается при значительных температурах. Клинкер перемалывается и смешивается с гипсовым порошком. Правильное отношение — 5% от общей массы, что уменьшает время застывания цемента.

Необходимое оборудование

Для самостоятельного изготовления цемента потребуется мельница для измельчения клинкера и печь для обжига. Важно понимать, что в процессе работ исполнителю потребуется не только значительное количество трудовых ресурсов, но и достаточно много расходных материалов. Поэтому перед тем, как приступить к процессу по изготовлению цементу в домашних условиях, необходимо объективно оценить собственные технологичные возможности. Не стоит забывать и об экономическом аспекте. Необходимо определить целесообразность самостоятельного изготовления. Для мелких работ это нецелесообразно в любом случае, выгоднее купить готовую продукцию.

Подготовка

Первым этапом работ является подготовка. Данный этап является основополагающим. Исполнителю потребуется емкость для приготовления цемента. Важно помнить, что объем выбранной тары должен соответствовать объему, который исполнитель планирует получить. Кроме этого, рекомендуется выбирать устойчивую тару с прочными стенками. Не рекомендуется использовать емкость с тонкими и низкими стенками, т.к. они не позволяют приготовить материал высокого качества. Кроме этого, может потребоваться легкий и прочный инструмент для измельчения и смешивания.

Как приготовить

Для изготовления клинкера в домашних условиях возможно выбрать известняк и глину в пропорции 3 к 1. Материалы измельчают и тщательно перемешивают. Основная сложность состоит в нагреве смеси до нужной температуры. В соответствии с технологией она должна составлять 1400-1500 градусов по Цельсию. Поддерживать данный режим необходимо в течение 2-4 часа. У частных исполнителей нет подходящего оборудования для решения данной задачи. Неплохим вариантом является русская печка, в ней возможно выпекать клинкер. Если постараться, то в печи возможно поддерживать температуру примерно в 1000 градусов. Этого недостаточно, но за отсутствием лучшего решения подойдет и такой вариант. Для поддержания постоянной температура следует использовать дрова из бука или ясеня. Но необходимо выполнение и других условий: доступ кислорода и постоянное перемешивание. В промышленных условиях для этого используются барабанные печи.

Для производства цемента на постоянной основе возможно приобрести лабораторную печь для обжига, которой по силам создать температуры до 1600 градусов. Для облегчения задачи возможно купить и мельницу для измельчения, в которой перемалывается клинкер. Оборудование не отличается доступной стоимостью, но даже его применение не обеспечивает получение цемента, качество которого возможно сравнить с продукцией промышленного выпуска. При нагреве образуются силикаты кальция (белит и алит), алюминатная и алюмоферритная фазы. Сделать цемент самостоятельно не слишком просто. В завершении необходимо перемолоть клинкер и добавить гипсовый порошок.

Применение

Использовать цемент возможно для приготовления бетонных растворов, которые предполагается использовать для решения несложных и не масштабных работ. Применение допустимо для конструкций, которые не будут подвергаться повышенным нагрузкам. Следовательно для несущих конструкций материал не подходит, т.к. существует высокий риск разрушения.

Как приготовляют, качество

Даже при выполнении процедуры изготовления самодельный цемент невозможно сравнивать с заводским продуктом. Строительный материал промышленного производства отличают следующие свойства: стойкость к морозу, повышенная водонепроницаемость, пониженное теплоотделение, высокая прочность. В домашних условиях также возможно получить стройматериал для выполнения базовых задач, но он будет не таким качественным.

Видео

Читайте также: