Сыродутная печь своими руками

Добавил пользователь Алексей Ф. Обновлено: 19.09.2024

Аннотация научной статьи по истории и археологии, автор научной работы — Апасов Александр Михайлович, Ананьева Ольга Рафиковна

Изложены основные исторические условия зарождения сыродутного процесса . Представлен обобщенный технологический процесс получения кричного железа в сыродутном горне. Приведены отличительные особенности получения крицы от существующих способов выплавки металла . Рассмотрены разновидности сыродутных печей. Отмечены перспективы развития метода в настоящее время.

Похожие темы научных работ по истории и археологии , автор научной работы — Апасов Александр Михайлович, Ананьева Ольга Рафиковна

Якутское кричное железо: минералого-химический состав и физико-химические условия выплавления металла из Mn–Fe лимонитовых руд

© A.M. Апасов, O.P. Ананьева, 2012

А.М. Апасов, O.P. Ананьева

ГОРНОЕ ДЕЛО И ПРЯМОЕ ПОЛУЧЕНИЕ ЖЕЛЕЗА ИЗ РУДЫ НА ЗАРЕ ЧЕЛОВЕЧЕСТВА

Изложены основные исторические условия зарождения сыродутного процесса. Представлен обобщенный технологический процесс получения кричного железа в сыродутном горне. Приведены отличительные особенности получения крицы от существующих способов выплавки металла. Рассмотрены разновидности сыродутных печей. Отмечены перспективы развития метода в настоящее время.

Ключевые слова: сыродутный процесс, руда, кричное железо, черные металлы, выплавка металла, исторические условия, цивилизация.

Труд первых земледельцев, имевших в своем распоряжении только грубые каменные и деревянные орудия, был изнурительным. Они тратили много усилий при обработке почвы, выкорчевывании корней, ухаживании за посевами и сборе урожая.

Для того чтобы изготовить каменный топор и его отшлифовать, человеку из эпохи неолита требовалось затратить месяцы напряженного труда, в то время как из самородной меди топор можно уже было сделать быстрее и с большей легкостью.

Поэтому занимаясь обработкой самородной меди, человек открыл возможность плавления металла. К этому времени уже была известна гончарная печь, температура пламени в которой значительно выше, чем в костре. Используя такую печь, люди смогли начать систематическую выплавку меди.

Кроме орудий труда из меди производили и предметы, которые нельзя было сделать из камня: трубы, проволоку, гвозди и т.п.

Освоение способов выплавки меди дало людям более совершенные орудия не только для возделывания почвы и сбора урожая, но и для изготовления деревянных изделий, которые широко использовались в земледелии. Медные мотыги, имевшие деревянные рукояти, и лопаты позволили выполнять большие земляные работы, требуемые для сооружения оросительных каналов в засушливых районах.

Наблюдения над свойствами медных руд, содержащих незначительные (до 2 %) примеси олова, привели древнего чело-

века к важному открытию: прибавление к меди олова придает металлу лучшие качества. Так был изобретен первый искусственный сплав — бронза.

Бронза обладает значительными преимуществами перед медью. Она имеет более низкую температуру плавления, примерно (700 — 900) °С, более высокие литейные качества, а при охлаждении обладает значительной прочностью и твердостью по сравнению с медью. Если медное орудие в основном ковалось, то бронзовое отливалось, что имело большое значение, так как это открыло возможность массового производства орудий труда и оружия.

Однако бронза являлась слишком редким и дорогим материалом, и поэтому после ее появления основные орудия труда по-прежнему были каменные и деревянные.

В связи с этим бронза не могла вытеснить каменные орудия; это было под силу только железу, а добывать железо человек еще не умел.

Крупнейшим достижением на заре человечества, вызвавшим бурный рост производительных сил, явилось получение и применение железа. Железо окончательно вытеснило каменные орудия, чего не могли сделать ни медь, ни бронза [1].

Анализ процесса выплавки железа на раннем этапе цивилизации

Для совершенствования орудий труда решающее значение имело улучшение процесса плавки и обработки железа. Вначале основным способом получения железа был сыродутный процесс, при котором происходит прямое восстановление железа из руды [2].

На ранних этапах развития металлургии было характерно восстановление железа в ямных горнах с естественным дутьем

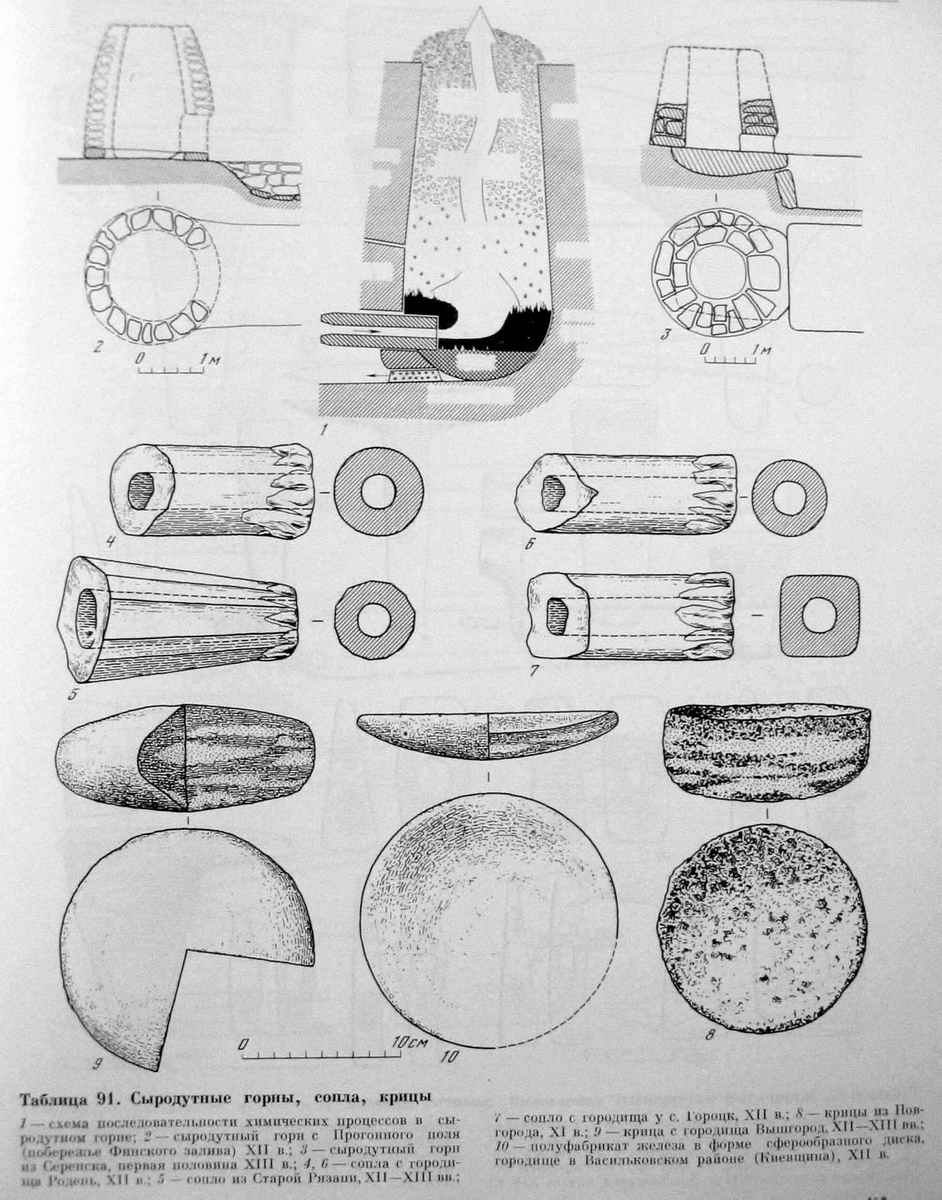

Сыродутный горн VI — VIII вв., применявшийся на Руси, сооружался из глины и иногда обкладывался камнем (рис. 1, 2).

Рис.1. Схема сыродутного горна, применявшегося на Руси в VI — VIII вв.

Высота сыродутного горна достигала 35 см, диаметр — 60 см, толщина стенок — (5 — 7) см. В горн закладывались железная руда, и древесный уголь и мехами нагнетался воздух. В результате восстановления руды получалась железная крица до 8 кг весом. Процесс восстановления железа продолжался (2 — 2,5) часа (рис. 1).

Сыродутный горн (рис. 2) строили обычно на склоне холма, что позволяло использовать естественную тягу воздуха через всегда открытую шлаковую летку и далее через рабочее пространство горна, высота которого достигала первоначально (1,0 — 2,5) м. Какие-либо воздуходувные машины отсутствовали, и количество воздуха, поступающего в горн через шлаковую летку в результате естественной тяги, было небольшим, что предопределяло невысокую интенсивность плавки.

Горение древесного угля перед шлаковой леткой в токе холодного воздуха по реакциям: С + О2 = СО2, СО2 + С = 2СО или 2С + О2 = 2СО требует около 4,4 м3 воздуха на каждый 1 кг сожженного углерода.

Так как приток воздуха при естественной тяге был слабым, небольшим было и количество углерода, сгорающего перед леткой в единицу времени. В то же время тепловые потери через стенки горна и затраты тепла на восстановление железа из руды и шлака были велики. Поэтому температуры в нижней, наиболее горячей части горна не превышали (1200 — 1250) °С (в горне перед фурмами современной доменной печи температуры достигают сейчас (1900 — 2100) °С). Газообразные продукты горения древесного угля (СО и И2), двигаясь вверх в рабочем пространстве горна, при небольшой высоте печи не успевали охладиться в достаточной степени, покидали горн с температурой до (800 — 900) °С (в современных доменных печах при высоте рабочего пространства (30 — 33) м температура колошниковых газов редко превышает (250 — 300) °С).

Слабо использовалась и восстановительная способность печных газов; содержание СО2 в отходящих газах составляло несколько процентов (в современных доменных печах колошниковый газ содержит до (16 — 18) % СО2).

Несовершенство тепловой работы сыродутных горнов приводило к огромному расходу древесного угля, который достигал (4 — 6) кг на 1 кг полученного кричного железа (в доменных печах расход кокса (0,4 — 0,5) кг/кг чугуна).

Рис. 2. Схема устройства сыродутного горна: 1 — тесаные глыбы или валуны (песчаник, известняк, гранит); 2 — уплотненный слой глины или песка; 3 — обмазка из огнеупорной глины; 4 — рабочее пространство горна; 5 — открытая шлаковая летка, служащая также для ввода воздуха в горн; 6 — зона горения древесного угля перед шлаковой леткой-фурмой; 7 — крица; 8 — яма для шлака

В шихту сыродутных горнов, кроме древесного угля, входили только железные руды — флюсы еще не были известны. По мере выгорания древесного угля, шихта медленно опускалась в пространстве горна, и сверху последовательно подсыпали слои руды и топлива. В верхней части сыродутных горнов происходили процессы испарения влаги шихты, разложения гидратов и карбонатов. Восстановление железа шло во всем объеме горна, но из-за недостаточного температурного уровня процесса эти реакции не шли до конца. Оставшиеся окислы железа входили в состав силикатного железистого шлака.

Конечный шлак, вытекавший из сыродутного горна, содержал до (50 — 55) % РеО и сверх того (10 — 15) % Ре20з (здесь Ре203 относится к переходящему в шлак магнетиту, представляющему собой закись-окись железа Ре0^Ре203).

Приводим состав конечного шлака одного из якутских сыродутных горнов, %: РеО 48,5; Ре20з 14,82; БЮ2 23,01; А^Оз 2,67; Мп0 3,48; Са0 2,84; Р205 0,87 и щелочей 3,78 %.

Шлак современной доменной печи содержит 0,5 — 1,0 % РеО и из каждых 1000 кг шихты лишь (3 — 5) кг железа переходит в шлак, а (997 — 995) кг железа — в чугун. В сыродутном горне из каждой 1000 кг Ре шихты в металлическую крицу переходило железа не более (600 — 700) кг. Вся остальная масса железа (300 — 400) кг не восстанавливалась и терялась безвозвратно с вытекающим из горна шлаком.

Частицы твердого губчатого железа появлялись в сыродутном горне еще до образования железистого шлака. Немедленно начинался процесс науглероживания металла при контакте его с окисью углерода и углеродом. В доменной печи этот процесс приводит к получению чугуна с (4 — 4,5) % С и температурой плавления (1130 — 1200) °С.

Такой чугун выпускается из доменной печи в жидком виде при температуре (1300 — 1500) °С. Напомним также, что в горне доменной печи чугун находится под шлаком, содержащим всего (0,5 — 1,0) % РеО, т. е. количества закиси железа недостаточно для выжигания углерода из металла по реакции: (РеО) + [С] = [Ре] + СО.

Совершенно иные условия создавались в сыродутном горне, в нижней части которого первоначально науглероженное губчатое железо попадало в массу железистого шлака, содержавшего до (50 — 55) % РеО. Интенсивное обезуглероживание чугуна железистым шлаком приводило к получению продукта, содержавшего не более 0,5 % С (чаще 0,3 % С).

Такой продукт, имея температуру плавления не ниже 1400 °С, не мог вытекать из горна, в котором максимальная температура перед шлаковой леткой не превышала (1200 — 1250) °С.

Прерывистость, периодичность сыродутной плавки была одним из главных ее недостатков, обусловивших низкую производительность горнов.

К важнейшим недостаткам сыродутного процесса относятся низкие температура зоны горения древесного угля и степень использования энергии газов, высокий уровень потерь железа со шлаком, прерывистость процесса. Дальнейшее развитие техники плавки железных руд шло по пути совершенствования конструкции сыродутных горнов и устранения недостатков.

Постепенно увеличилась и высота сыродутных горнов, т. е. удлинился путь газов в печи, понизилась температура отходящих газов, повысились температура и степень восстановления руды, поступающей в наиболее горячую зону горна. Применение клинчатых мехов, приводившихся в движение первоначально мускульной силой людей, а затем с помощью либо конного привода, либо водяного колеса, позволило значительно увеличить количество воздуха, подаваемого в единицу времени, а, следовательно, и количество сжигаемого в единицу времени древесного угля (рис. 3).

Рис. 3. Плавильный горн-домница

Следствием этого было повышение температур в нижней части горна, улучшение условий восстановления железа и снижение содержания окислов железа в шлаке. Окислительная способность шлака уменьшалась и это сокращало масштабы развития реакции обезуглероживания (РеО)+[С] = [Ре]+СО. Неизбежным следствием этих изменений технологии было увеличение содержания углерода в готовом продукте, снижение температуры его плавления. К XI — XII в. на крупных печах высотой до (4 — 5) м впервые в больших масштабах наряду с крицей начали получать и некоторое количество жидкого чугуна ((2 — 4) % С), вытекавшего из печи вместе со шлаком. К этому времени температуры в нижней части горна достигали (1300 — 1350) °С, а содержание РеО в шлаке уменьшилось до (10 — 15) %.

Дальнейшее развитие железоделательного мастерства шло медленно и осложнялось низкой населенностью Урала (не говоря уже о Сибири), что приводило к дефициту рабочих рук и отсутствием грамотных специалистов.

Первоначально в XVII веке железо за Урал поступало как в кричном виде, так и в виде готовых изделий (от гвоздей и серпов до якорей и жерновов) из европейской части страны — Ус-тюжны Железнопольской, Перми, Вычегды, Вятки, Соли Вычегодской, Соликамска, а также Москвы, Вологды и Ярославля. Стоимость железа резко повышалась после его ввоза в Сибирь. В 20-х годах XVII века пуд кричного железа стоил в Соликамске 60 копеек, в Тобольске он уже обходился более 1 рубля. В Енисейском остроге цена на него доходила до 5 рублей.

В лесных массивах старого Сысертского завода заслуживает внимания печь на западной окраине Казачьего болота, которая выглядит довольно внушительным и капитальным сооружением, более напоминающим военный блиндаж (рис. 4).

Сысертский район расположен на юге Свердловской области и занимает площадь около 2000 кв.км. В настоящее время он фактически является пригородом города Екатеринбурга. В его состав всходит 38 населенных пунктов. Административный центр — город Сысерть, получивший свое название по речке Сысерть, главной водной артерии района, и расположенный в месте ее слияния с речкой Черной.

Рис. 4. Казачья сыродутная печь

На склоне небольшого возвышения имеется стенка аккуратно сложенная из каменного плитняка с небольшим топочным отверстием в нижней части. В верхней горизонтальной части печи имеется загрузочно-разгрузочное отверстие.

периодическом прокаливании кричной массы и ее проковыва-нии. В результате создавались кричные заготовки.

О том, что производство железа в так называемых малых (сыродутных) печах продолжало процветать говорят и другие факты. Достаточно внимательно исследовать другие сохранившиеся печи. Очень интересной с этой точки зрения является печь Марковская (рис. 5 — 7), которая в отличие от печи Казачьей имеет более совершенную конструкцию. Следовательно, такая печь имеет и более высокое качество, и количество получаемого железа. Отличием этой печи является то, что в её конструкции присутствует лиственничный желоб для непрерывного удаления шлака во время варки железа. А наличие таких деталей как элементы слесарных тисков, фрагменты рессорных узлов, изношенные лопаты начала прошлого века говорят о том, что печь использовалась вплоть до окончания деятельности завода.

Ещё более интересной является Полдневая малая печь (рис. 8, 9), которая представляет из себя спаренную печь с двумя загрузочными отделениями. Отличается она также тем, что топка расположена не со стороны оврага, а выходит в специальное отделение, которое до сегодняшнего дня не сохранилось, но остатки деталей позволяют предположить, что это был деревянный навес или землянка. Такая конструкция печи позволяет сделать вывод, что печь работала не на естественной тяге, а воздух подавался принудительно с помощью приспособления, скорее всего, что-то типа мехов. Наличие специаль-

ных воздушных колодцев возле топки и тела печи также подтверждают, что воздух в печь подавался принудительно и не холодный, а предварительно прогретый от самой же печи что, безусловно, позволяло повысить температурный режим стабильность и скорость получения продукта.

Полдневая печь ещё интересна тем, что сейчас без детального обследования трудно определить, что в ней плавили т.к. она находится между небольшим медным месторождением и старым железным рудником. Но, тем не менее, достоверно можно сказать, что на всём протяжении двух векового существования Сысертского завода в окрестных лесах интенсивно развивалось кустарное производство кричного железа, несмотря на грозные запреты местных чинов.

Рис. 7. Загрузочная клеть Марковской печи

Рис. 8. Полдневая малая печь

Рис. 9. Топка Полдневой печи (слева видны воздушные каналы для прогрева воздуха)

Одноступенчатый (сыродутный) способ получения железа был положен впоследствие в основу двухступенчатого (доменного и кричного), который позволил в дальнейшем значительно поднять производительность металлургического процесса и обеспечить все возрастающий спрос на металл в промышленном масштабе. Сыродутный процесс способствовал осуществлению перехода от ручных орудий труда к машинам и подготовке кадров искусных рабочих для крупной машинной индустрии.

Современная тенденция в черной металлургии связана с тем, что на многих металлургических заводах и комбинатах сворачивается производство передельного чугуна и, как следствие, закрываются доменные печи. В частности на Новокузнецком металлургическом комбинате (до 2003 года Кузнецкий металлургический комбинат). В определенной степени, это объясняется тем, что снова проявляется интерес специалистов к прямому получению железа из руды как к методу, перспективному в первую очередь в экономическом отношении.

1. Прямое получение железа из руды и его применение явилось важнейшим открытием человечества, которое позволило:

• осуществлять обработку земли на крупных площадях;

• обеспечить расчистку под пашню широких лесных пространств;

• дать ремесленнику орудия такой твердости и остроты, которым не мог противостоять ни один камень, ни один из известных тогда металлов.

2. С применением сыродутного процесса резко возросла производительность и существенно снизилась трудоемкость изготовления орудий труда из металла на основе железа по сравнению с каменными.

3. Механические свойства орудий труда из металла на основе железа значительно возросли.

4. Эксплуатационные характеристики, а также надежность и долговечность орудий из металла черной группы существенно повысились.

5. Сыродутный процесс в настоящее время является основой для разработки современных методов прямого восстановления железа из руды.

Сыроду́тная пе́чь — простейшее приспособление для получения металла из железной руды.

В земле выкапывалась яма, в которую закладывались руда и древесный уголь, над ямой сооружался купол с короткой трубой, а сбоку прилаживался мех для дутья. Когда процесс заканчивался, печь разрушали и доставали крицу. Многократно использовались только меха.

Одна печь выдавала крицу весом в среднем около 3 кг, на треть состоящую из железа. Но при проковке крицы много железа снова окислялось или оставалось в шлаке. Процесс был фантастически непроизводительным, особенно если вместо руды использовался красный песок или болотная грязь.

Даже из самой легкоплавкой руды в сыродутной печи восстанавливалось не более половины железа. В случаях же использования ржавого песка, в котором самого железа было мало, а вредных примесей (фосфора и серы) много, крицу на несколько лет опускали в воду. За это время фосфор и сера окислялись почти полностью, а часть железа ещё не успевала.

В общем, можно считать, что сыродутная печь давала в среднем не более 500 граммов железа.

Несмотря на это, сыродутная техника получения железа сохранялась во многих регионах очень долго. Ею пользовались не только варварские, но и многие цивилизованные народы. Только в Индии сыродутные печи вышли из употребления в начале I тысячелетия до новой эры, в Китае же они служили до II века новой эры, на Арабском Востоке — до VII века, в Западной Европе — до начала XIV, а в России — до конца XIV века. Римляне, в частности, не знали других способов производства железа.

Кроме низкой производительности, недостатком сыродутной технологии была её расточительность, — учитывая все потери, извлекалось в среднем около 20 % железа содержащегося в руде. Но ещё хуже было то, что большая часть руд вообще не расплавлялась в сыродутной печи. Те же, что годились, ещё надо было найти и добыть, а возможности для этого у наших предков были весьма скромными, — даже у цивилизованных народов, умеющих строить шахты.

В качестве сырья мог использоваться, конечно, не только качественный магнетит, но и песок (или даже болотная жижа) с небольшим содержанием окиси железа. Найти подобный ресурс в количестве необходимом для кустарной кузницы проблемы не составляло — такое железо имелось везде (даже норвежцы, высадившись в Америке, сразу начали разработку какой-то лужи [источник не указан 904 дня] ). Но подобные источники были приемлемы для варварских племён, но не для нации с миллионными городами.

Wikimedia Foundation . 2010 .

Полезное

Смотреть что такое "Сыродутная печь" в других словарях:

История производства и использования железа — Эта статья или раздел нуждается в переработке. Пожалуйста, улучшите статью в соответствии с правилами написания статей … Википедия

История железа — Железная колонна в Дели (IV V вв. н.э.) Содержание 1 Железные сплавы 2 Производство железных сплавов … Википедия

сыроду́тный — ая, ое. спец. Относящийся к получению железа непосредственно из руды путем восстановления ее углеродом. Сыродутный процесс. || Предназначенный, служащий для получения железа таким путем. Сыродутная печь. Сыродутный горн … Малый академический словарь

На протяжении всей истории человечества образ хозяйствования нашей цивилизации определяли металлы. Вообще говоря, все первые металлы, открытые человечеством, стоят правее водорода в электрохимическом ряду напряжений металлов. Это так просто потому, что все остальные по закону неумолимой термодинамики будут окислены во влажных и окислительных условиях атмосферы и литосферы. Точнее говоря, те, что правее водорода, тоже будут окислены – но сильно позже. А пока что встречайте: медь, серебро, золото, сурьма!

Справа все интересующие нас металлы, а заодно ртуть и платина. Не влезли палладий и висмут, но они встречаются реже метеоритов

Все эти элементы при определенной доле удачи могут быть встречены в самородном виде – неслыханное счастье для тех, кому до того предстояло пользоваться каменными орудиями труда. Металлу можно придавать почти любую форму, он не раскалывается, а деформируется при ударах, а еще его можно затачивать и делать качественно лучшие орудия труда. Золото, серебро и медь уже к позднему неолиту вовсю использовались для изготовления украшений, а в 6 тысячелетию человечество открыло для себя медные инструменты. Однако самым лучшим доступным металлом было, конечно, железо. Для того, чтобы найти его в чистом виде, нужно поистине дьявольское везение – оно встречается только в упавших метеоритах и является настоящей царской прерогативой (так, кинжал из гробницы Тутанхамона сделан именно из такого железа).

Новую веху в истории обработки металлов ознаменовала восстановительная металлургия. Люди открыли, что, если спекать некоторые минералы с углем, в камешках получившегося шлака заблестят кусочки меди. Это позволило человечеству перейти на небывало высокий по сравнению с неолитом уровень технологий. Новые медные инструменты и так были на порядок лучше каменных, но теперь они стали по-настоящему доступны. Вскоре появились первые печи для плавки меди, которые, например, можно найти в древних городах Анатолии. Так, первое найденное литое изделие датируется 5000 г. до н. э.

диаграмма Эллингема

Теперь сделаем небольшое отступление обратно к современности и обратим свои взоры на диаграмму Эллингема. Эта диаграмма показывает нам, насколько при разных температурах стабильны различные оксиды. Также она позволяет легко определить, восстановит ли углерод или угарный газ нужный оксид до металла при данной температуре – для этого всего лишь нужно посмотреть, в какой точке линия С и СО становится ниже линии соответствующего металла. Из нее можно понять, например, что даже при небольшом нагревании и углеродом, и угарным газом медь восстановится со свистом, а вот чтобы восстановить железо, придется хорошенько постараться (но все же меньше, чем для многих других металлов).

Проблема состоит не только в этом. Мало просто восстановить металл, необходимо его еще и расплавить, иначе вместо слитка, которому можно придать любую форму, получится просто серый (в случае железа) или красный (в случае меди) порошок. Поэтому для эффективного изготовления железных изделий нужна такая печь, которая сможет расплавить железо. Однако построить ее не так-то просто, первые железоделательные печи появились на территории той же Анатолии у хеттов примерно к 1200 г. до н. э. До этого человечество обходилось медью или бронзой – сплавом меди с мышьяком или оловом (бронза была попрочнее меди, дольше изнашивалась и плавилась при меньшей температуре).

Сыродутная печь

Такие требования сформировали облик европейской железной металлургии на многие века. Схема печи оставалась общей: высокая глиняная/земляная труба, в которой вперемежку уложены слои железной руды (как правило, болотной бурой слизи или каменной руды) и древесный уголь. Все это мероприятие было крайне малопрофитным в смысле целевого продукта, в железо превращалось около 30% руды в лучшем случае. Несмотря на это, железные орудия были на порядок выгоднее орудия из любого другого металла, доступного европейцам, из-за не в пример большего качества.

Описанный выше способ выплавки железа назывался сыродутным. Получившийся кусок железа содержал крайне большое количество шлаков, поэтому его проковывали большое количество раз. При этом получившееся железо обладало существенным недостатком. При получении оно было крайне твердым и незатачиваемым (так как содержало большое количество углерода), а при дальнейшем выгорании – очень мягким. Поэтому единственным способом получить нормальное, функциональное изделие было сваривание нескольких пакетов железа методом проковки сложенных слоев железа, просыпанных между собой бурой. Усовершенствовав технологи многократной проковки заготовки до предела и чередуя мягкие и твердые слои железа, человечество научилось изготавливать булатную сталь – один из лучших видов металлургической продукции своего времени.

Схема современной доменной печи

Следующей вехой развития железного производства стали доменные печи. Человечество догадалось, что, если печь сделать достаточно большой, можно будет подбрасывать в нее уголь и руду прямо в процессе плавки, а железо, сталь, чугун и шлаки сливать из нее через отдельные летки. Этот процесс в 15-16 вв. стал очередным технологическим бумом для Европы – несмотря на то, что доменную печь нельзя было останавливать, а угля и руды она жрала абсолютно непомерное количество, она позволила европейцам превзойти весь мир по выплавке металла на душу населения, а, следовательно, по артиллерийской мощи.

С учетом роста населения и постоянно растущего спроса на железо его производство на душу населения в 11-13 вв. достигало порядка килограмма на человека в год. Для сравнения – современный небольшой ножик весит порядка 200 граммов, лезвие небольшого топора – около 700 граммов, а ведь еще нужно на чем-то готовить, чем-то строить, опять же всяческие метизы типа гвоздей, скоб, крюков и прочего. В итоге мы понимаем, что уровень сыродутной металлургии даже с учетом перекрытия некоторых потребностей другими металлами давал ужасающе мало.

Ситуация менялась, как ни парадоксально, с увеличением количества металлических изделий – можно было срубать больше деревьев, прокапывать более глубокие шахты, возводить более сложные конструкции. Производство росло в геометрической прогрессии – размер печей для выплавки железа все увеличивался, увеличивался от простой сыродутной печи к штукофену и блауофену и наконец-то вырос до настоящей домны с непрерывным циклом выплавки. И тут понеслась – положительная обратная связь сделала свое дело.

Всеевропейское внедрение в 15-16 веках доменной печи сразу, буквально за несколько десятилетий, увеличило количество производимого на душу населения железа втрое, а то и вчетверо. Нашей цивилизации впервые стали по-настоящему доступны каменные железные руды. Забегая вперед, скажу, что в Швеции, стране, которая на тот момент поставляла больше половины всего европейского железа, к 18 веку производство достигло невероятных 20 кг железа на человека. Впрочем, до обогащения и прочих технологических процессов мы пока еще не дошли – пока что это просто загрузка печи камнями руды, углем и флюсом – специальным веществом, чтобы снизить количество примесей в плаве и уменьшить температуру плавления.

Проблемой доменного производства была необходимость в огромном количестве качественного древесного угля – каменный уголь содержал много вредных для железа примесей, поэтому деревья приходилось вырубать в огромных масштабах. Об экологии тогда никто не заботился, но бескрайние леса были, очевидно, не во всех странах. Также откровенным минусом все еще был уход огромного количества железа в чугун, хрупкий и потому не годный для создания инструментов и метизов. Единственной масштабной отраслью применения чугуна было артиллерийское дело – на отливку пушек и ядер шли многие тонны чугуна. И вот тут человечество сделало пока чисто эмпирическое, но очень важное открытие – из чугуна при высокой температуре может выгорать углерод. Естественно, ни о каком углероде речь тогда не шла, но этот факт позволил железоделательному производству перейти еще на один технологический уровень выше.

Все помнят, как в морозилке замерзает соленая вода? Образуется большая ледышка, самого рассола становится меньше, концентрация соли в нем растет. Похожий процесс происходит и при плавлении чугуна на воздухе. Углерод из него частично выгорает, частично переходит в жидкую фазу, а на дне печи начинают образовываться кристаллы железа. Это явление заметил английский металлург Генри Корт, и вскоре практика пудлингования – перемешивания расплава чугуна вошла в Британии в крайне широкое распространение.

Печь для пудлингования. 1) Под 2) Труба с клапаном для регулирования силы тяги 3) Порог, отделяющий металл в рабочем объёме от топлива 4) Колосниковая решётка, на которой находится горящее топливо (уголь) 5) Боковое окно для пудлинговщика 6) Окно для заброса топлива

Как происходило пудлингование? Сначала в печи, обложенной огнеупорной футеровкой (отделка печи, позволяющая оградить тело печи от разрушительного влияния расплавов) без доступа открытого пламени расплавлялся чугун. По прошествии некоторого времени рабочие засовывали в расплав огромные железные штанги (около 40 килограммов весом) и начинали интенсивно перемешивать его. Вскоре на штангах выкристаллизовывалось чистое железо, температура плавления которого намного выше, чем у чугуна. Далее получившуюся крицу вынимали из расплава, проковывали и разделяли на слитки.

Естественно, процесс этот был далеко не из самых легких, однако он позволил высвободить для промышленности огромное количество чистого железа и разом решить проблему переизбытка чугуна. Процесс пудлингования доминировал в металлургии на протяжении практически ста лет, после чего был вытеснен сразу тремя способами – бессемеровским (открытым Генри Бессемером в 1856 году), томасовским (открытым в 1878 году Сидни Гилкристом Томасом) и мартеновским.

Принцип работы любого конвертера

Бессемеровский и томасовский процессы довольно схожи. В качестве основного реактора используется веретенообразная печь с огнеупорной футеровкой (в случае бессемеровского процесса – кислой, содержащей SiO2, в случае томасовского – основной, содержащей доломит CaCO3xMgCO3). В процессе плавки печь нагревается, опять же, без доступа открытого пламени, после чего продувается сжатым воздухом через сопла, расположенные в дне печи. Расплав поддерживается в горячем состоянии из-за процесса окисления примесей руды, проходящего с выделением температуры. Далее полученное железо подвергается дополнительному науглероживанию с образованием стали. Основное отличие двух способов состоит в химическом составе плава.

В томасовском процессе могут быть использованы загрязненные серой и фосфором руды – продукты окисления фосфора и серы связываются материалом футеровки, давая окисляющий железо углекислый газ. У этого способа есть недостаток – фосфор и сера удаляются из плава не в полном объеме, поэтому железо получается более ломким. В бессемеровском же процесса футеровка печи не позволяет использовать основные флюсы, что делает его более требовательным к качеству руды. Однако этот способ дает более качественное железо, что и определило его производственное преимущество в долгосрочной перспективе.

Настало время сказать несколько слов и про мартеновский процесс. Он был открыт в 1864 году французским инженером Пьером Мартеном. Основное его отличие от бессемеровского и томасовского способов состоит в том, что газообразное топливо (обычно природный газ или коксовый газ) подаются прямо в зону плавки, где расплавляют чугун и одновременно окисляют его. Мартеновский процесс получил особенно широкое распространение в качестве способа передельной металлургии, которая использует для выплавки новой стали железный лом.

Сейчас практически все процессы старины глубокой (кроме доменной выплавки, конечно) уже ушли в прошлое. Их заместили новые гиганты – конвертерно-кислородный (переиначенный бессемеровский) и электродуговой способы выплавки стали. Однако история их, как мне кажется, довольно увлекательна, чтобы помнить ее и интересоваться ей.

Божественно прекрасный томасовский конвертер

Автор: Павел Ильчук

VPS серверы от Маклауд быстрые и безопасные.

Зарегистрируйтесь по ссылке выше или кликнув на баннер и получите 10% скидку на первый месяц аренды сервера любой конфигурации!

Начиная с первых упоминаний о поселениях древних людей можно встретить свидетельства их деятельности- различные орудия труда и предметы быта. Очень часто среди таких предметов находят изделия из металлов. Не располагая документальными памятниками, сейчас можно только предполагать что первое железо попало в руки человека случайно на месте догоревшего костра или лесного пожара на рудоносных площадках. Повторение подобных случаев могло натолкнуть человека на мысль о возможности получения железа в кострах. Вполне вероятно, что люди в разное время в

различных местах независимо друг от друга пришли к разработке способа получения

Устройство земляного ограждения вокруг костра с отверстием с наветренной стороны для поступления воздуха явилось прообразом более совершенного способа получения железа в сыродутном.

Читайте также: