Свинцовая камера для проведения рентген контроля образцов из металла своими руками

Обновлено: 07.07.2024

В зависимости от используемого вида излучения различают рентгено-, гамма- и бетатронную радиографию. Каждый из перечисленных методов имеет свою сферу использования. В частности, рентгенографию как наиболее чувствительный способ применяют преимущественно в цеховых и реже в полевых условиях в случаях, когда к контролю качества сварных соединений предъявляют наивысшие требования по чувствительности. Гаммаграфия доминирует при контроле качества сварных соединений, расположенных в труднодоступных местах, в полевых и монтажных условиях. Бетатронную радиографию используют при дефектоскопии сварных соединений большой толщины преимущественно в цеховых условиях.

При проведении радиографического контроля необходимо соблюдать условия, при которых обеспечивается максимально возможная чувствительность, т. е. условия при которых можно выявить минимальный дефект.

Чувствительность радиографического метода контроля зависит от следующих основных факторов: энергии первичного излучения, рассеянного излучения, плотности и толщины просвечиваемого материала, формы и места, расположения дефекта, величины фокусного расстояния и фокусного пятна рентгеновской трубки, типа рентгеновской пленки.

Ввиду сложности процессов ослабления энергии рентгеновского излучения при прохождении их через контролируемый металл и многообразия перечисленных факторов учесть одновременное воздействие их на чувствительность метода не представляется возможным. Целесообразно рассмотреть эти факторы в отдельности, оценивая влияние каждого из них на чувствительность метода к выявлению дефектов.

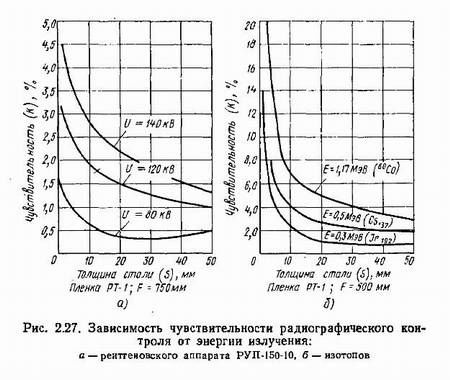

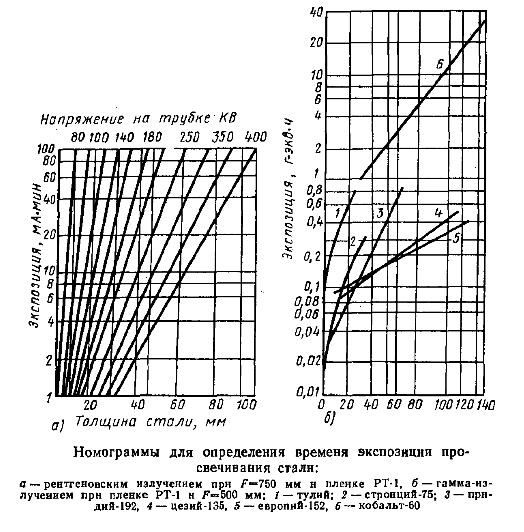

Энергия излучения. Из формулы для расчета абсолютной чувствительности видно, что чем больше коэффициент линейного ослабления .(цо). тем меньше размер дефекта, который удается обнаружить. В свою очередь, коэффициент цо зависит от энергии излучения источника. Получение рентгеновского излучения той или иной энергии достигается регулированием напряжения на рентгеновской трубке, энергия гамма-излучения обусловлена выбором соответствующего радиоактивного изотопа. Влияние энергии рентгеновского и гамма-излучений на чувствительность контроля показана на рис. 2.27, а, б. Как видно из графиков, чувствительность контроля стали одинаковой толщины тем выше, чем меньше энергия излучения.

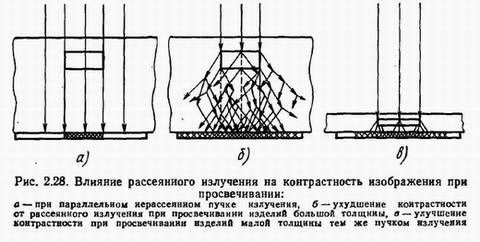

Рассеянное излучение в зависимости от энергии первичного излучения изменяет качество снимка, снижает контрастность и четкость изображения, а следовательно, и чувствительность самого метода. При отсутствии рассеяния дефект на пленке будет изображаться с четкими границами (рис. 2.28, а—в). Однако практически всегда имеет место рассеивание излучения, нарушающее четкость изображения. Вследствие этого явления дефекты малого размера становятся трудно различимыми (размыты границы изображения) и часто могут быть не выявлены совсем.

Рассеивание излучения всегда сильнее в толстостенных материалах (рис. 2.28, б), чем в тонкостенных, поэтому чувствительность метода значительно ухудшается с увеличением толщины просвечиваемого материала. Совершенно избавиться от рассеивания излучения нельзя. Уменьшить его можно применением специальных фильтров, представляющих собой тонкий слой оловянной (0,025 мм) или свинцовой (0,075—0,15 мм) фольги, расположенной либо между источником и контролируемым объектом, либо между пленкой и объектом. Рассеивание излучения можно уменьшить, сократив площадь облучения. Последнее достигается либо с помощью диафрагмы, помещаемой у источника излучения, либо с помощью свинцовой маски с отверстием, помещаемой над просвечиваемым объектом. Рассеивание уменьшается, если увеличить расстояние от контролируемого объекта до пленки.

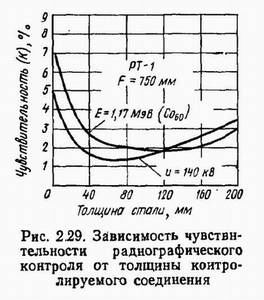

Толщина материала. Чувствительность более сложным образом зависит от толщины контролируемого материала (рис. 2.29).

Вначале чувствительность возрастает вследствие того, что с увеличением толщины материала убывает эффективный коэффициент ослабления. Мягкие составляющие излучения ослабляются сильнее, чем жесткие, и в последующие слои попадает излучение, уже частично отфильтрованное в предыдущих слоях. По мере прохождения через вещество излучение становится все более жестким и при этом одновременно замедляется убывание коэффициента эффективного ослабления — он приближается к постоянному значению.

Для сравнительно больших толщин подъем кривой (ухудшение чувствительности) объясняется эффектом рассеяния. В конечном итоге ухудшение чувствительности из-за наличия рассеянного излучения определяет предел применяемости всего метода просвечивания материалов до определенной толщины (100—150 мм).

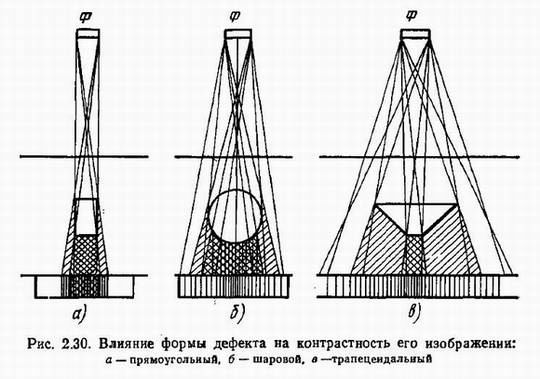

Форма дефектов и их ориентация в шве. Дефекты (непровары), имеющие прямолинейные грани, ориентированные параллельно направлению распространения излучения, выявляются значительно лучше из-за большой резкости изображения их границ (рис. 2.30, а), чем дефекты цилиндрической (шлаковые включения) или шаровой (поры) или другой формы (рис. 2.30, б, в).

Действительно, непровар, как правило, имеет постоянную высоту (AS) по сечению падающего пучка излучения, тогда как у объемных дефектов эта высота переменная, поэтому плотность потемнения изображения в этом случае будет постепенно и равномерно снижаться от максимума, определяемого диаметром дефекта, до плотности потемнения всего^ поля пленки. Вследствие этого резкость изображения отсутствует, а следовательно, и контрастность снимка, воспринимаемая глазом, значительно ухудшается.

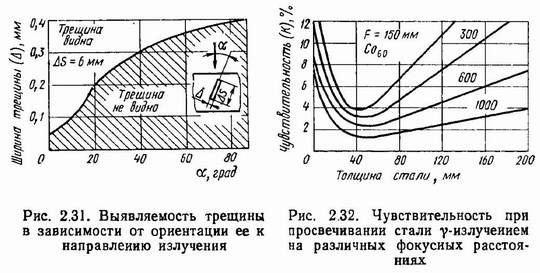

Чувствительность просвечивания при этом будет определяться шириной раскрытия, дефекта - (А). В практике очень часто встречаются дефекты, у которых ширина раскрытия (А) незначительна при достаточно большой высоте (AS). В этом случае на пленке проекция изображения дефекта не будет видна из-за малой разницы в плотностях потемнения пленки в дефектном и бездефектном местах. К подобным дефектам относят, например, трещины, стянутые непровары, несплавления по кромкам. Вероятность выявления подобных дефектов очень мала (35—40%). Расслоения в прокатанных листах, расположенные параллельно поверхности листов, как правило, просвечиванием не выявляются. По этой же причине слабо обнаруживаются несплавления по катетам шва в тавровых, угловых и нахлесточных соединениях.

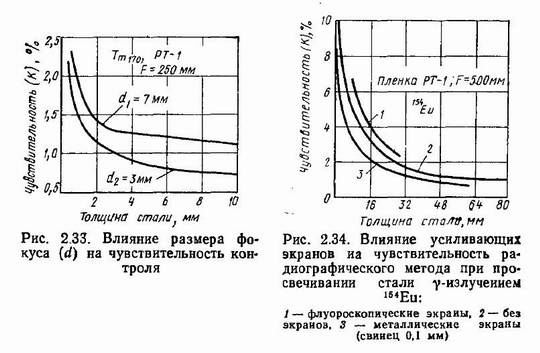

Фокусное расстояние. Увеличение величины фокусного расстояния (рис. 2.32) аналогично энергии ослабления излучения делает его более мягким, вследствие чего улучшается чувствительность контроля. Следует заметить, что фокусное расстояние (F) связано с временем просвечивания (t) следующим соотношением: t/to= (F/Fq)2, где t — время просвечивания при выбранном фокусном расстоянии, см; to—время просвечивания при фокусном расстоянии FQ, см, взятом по номограмме. Из соотношения видно, что при увеличении фокусного расстояния резко возрастает время просвечивания. Чем меньше размер фокуса, тем более четкий рельеф изображения дефекта на снимке, тем меньше область полутени, тем выше чувствительность контроля (рис. 2.33).

Усиливающие экраны. Из рис. 2.34 видно, что применение металлических экранов обеспечивает некоторое повышение чувствительности, обусловленное уменьшением воздействия вторичного излучения, источником которого является сам контролируемый материал. Рассеянное вторичное излучение уменьшает резкость и контрастность изображения объекта. Рассеянное излучение от тяжелых элементов, подобных свинцу, сравнительно невелико, они выполняют роль своеобразного фильтра, особенно для первичного излучения низких энергий.

Тип пленки. В зависимости от типа пленки, обусловленного размером зерна и реакцией к излучению, чувствительность радиографического контроля при прочих равных условиях (энергий излучения, рода и толщины материала) может изменяться от 0,5% (РТ-5) до 3% (РТ). Пленки, обеспечивающие лучшую чувствительность, имеют мелкозернистую структуру и слабую реакцию к излучению, но требуют большего времени для просвечивания.

С учетом изложенных факторов, влияющих на чувствительность контроля, кратко рассмотрим операции радиографического контроля на примере сварных соединений.

При радиографировании изделий соблюдают такую последовательность выполнения основных операций. Выбирают источник излучения, радиографическую пленку и определяют оптимальные режимы просвечивания, просвечивают объект, производят фотообработку снимков и их расшифровку, оформляют результаты контроля.

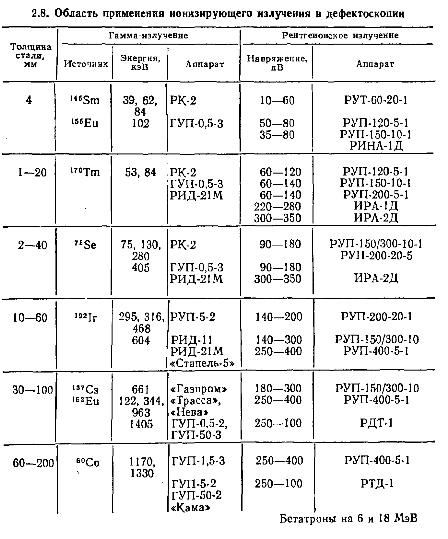

Выбор источника излучения обусловливается технической целесообразностью и экономической эффективностью. Основными факторами, определяющими выбор источника, являются заданная чувствительность, плотность и толщина материала контролируемого изделия, производительность контроля, конфигурация контролируемой детали, доступность ее для контроля и др.

Например, при контроле изделий, в которых допускаются дефекты большого размера, наиболее целесообразно применять изотопы с высокой энергией, обеспечивающие малое время просвечивания. Для изделий ответственного назначения используют рентгеновское излучение и только как исключение — изотопы, имеющие по возможности наименьшую энергию излучения, например 1г (табл. 2.8).

Выбор радиографической пленки осуществляется по толщине и плотности материала просвечиваемого объекта, а также по требуемой производительности и заданной чувствительности контроля.

Пленку РТ-1 используют, главным образом, для контроля сварных соединений больших толщин, так как она обладает высокой контрастностью и чувствительностью к излучению. Универсальную экранную пленку РТ-2 применяют при просвечивании деталей различной толщины, при этом время просвечивания по сравнению с другими типами пленок наименьшее. Для контроля изделий из алюминиевых сплавов и сплавов черных металлов небольшой толщины можно использовать высококонтрастную пленку РТ-3 и РТ-4.

При дефектоскопии ответственных соединений применяют пленку РТ-5. Эта пленка обладает весьма высокой контрастностью, позволяет выявлять незначительные дефекты, хотя и имеет наименьшую чувствительность к излучению, что приводит к увеличению времени экспозиции при контроле. Ориентировочно выбор радиографической пленки целесообразно производить пономограммам (рис. 2.35).

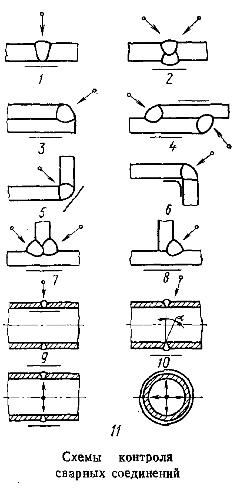

Для контроля сварных соединений различных типов выбирают одну из схем просвечивания, приведенных на рис. 2.36. Стыковые односторонние соединения без разделки кромок, а также с V-образной разделкой просвечивают, как правило, по нормали к плоскости свариваемых элементов (рис. 2.36, схема 1).

Швы, выполненные двусторонней сваркой с К-образной разделкой кромок, наиболее целесообразно просвечивать по схеме 2 с применением в ряде случаев двух экспозиций. В этом случае направление центрального луча должно совпадать с линией разделки кромок. Допускается просвечивать эти швы также и по схеме 1 .

При контроле швов нахлесточных, угловых и тавровых соединений центральный луч направляют, как правило, под углом 45° к плоскости листа (схемы 3, 4, 5, 6, 7, 8). Трубы большого диаметра (>200 мм) просвечивают через одну стенку, а источник излучения устанавливают снаружи или внутри изделий с направлением оси рабочего пучка перпендикулярно шву (схемы 9, 11).

При просвечивании через две стенки сварных соединений труб малого диаметра, чтобы избежать наложения изображения участка шва, обращенного к источнику излучения, на изображение участка шва, обращенного к пленке, источник сдвигают от плоскости сварного соединения (схема 10) на угол до 20—25°.

При выборе схемы просвечивания необходимо помнить, что непровары и трещины могут быть выявлены лишь в том случае, если плоскости их раскрытия близки к направлению просвечивания (0 - 10°), а их раскрытие не менее 0,05 мм.

Фокусное расстояние выбирают в зависимости от схемы просвечивания, толщины материала и размеров активной части (фокусного пятна) источника излучения. Например, для схем (см. рис. 2.36) фокусное расстояние должно быть F^ ^(Ф1и+\) (S+H), где 5 - толщина сварного соединения в направлении просвечивания, мм; Н - расстояние от пленки до обращенной к пленке поверхности - изделия. Обычно фокусное расстояние выбирают в диапазоне от 300 до 750 мм.

Время экспозиции и длина контролируемого за одну экспозицию участка при контроле по приведенным выше схемам должны быть такими, чтобы: плотность почернения изображения контролируемого участка шва, околошовной зоны и эталонов чувствительности была не менее 1,0 и не более 3,0 единиц оптической плотности; уменьшение плотности почернения любого участка сварного шва на снимке по сравнению с плотностью почернения в месте, установки эталона чувствительности было не более 0,4 - 0,6 единиц оптической плотности в зависимости от коэффициента контрастности пленки, но нигде плотность почернения не должна быть менее 1,5 единиц; искажение изображения дефектов на краях снимка по отношений) к изображениям их в его центре не превышало 10% для прямолинейных и 25% для криволинейных участков, и Обычно длина прямолинейных и близких к прямолинейным участков, контролируемых за одну экспозицию, должна быть не более /^0,8/, где / - расстояние от источника излучения до поверхности контролируемого участка.

Подбор экспозиции при просвечивании изделий производят по номограммам (рис. 2.37), а уточняют ее с помощью пробных снимков. Экспозиция рентгеновского излучения выражается как произведение тока трубки на время; гамма-излучения — как произведение активности источника излучения, выраженной в гамма-эквиваленте радия, на время. Номограммы даются для определенного типа пленки, фокусного расстояния и источника излучения.

Подготовка контролируемого объекта к просвечиванию заключается в тщательном осмотре и при необходимости в очистке объекта от шлака, грязи и других загрязнений. Наружные дефекты необходимо удалить, так как их изображение на снимках может затемнить изображение внутренних дефектов. Сварное соединение разбивают на участки контроля, которые маркируют, с тем чтобы после просвечивания можно было точно указать расположение выявленных внутренних дефектов. Кассеты для радиографические пленки, заряжаемые в них, должны маркироваться в том же порядке, что и соответствующие участки контроля. Выбранную пленку заряжают в кассету, после чего кассету укрепляют на изделии, а со стороны источника излучения устанавливают эталон чувствительности. В тех случаях, когда его невозможно так установить, например при просвечивании труб через две стенки, разрешается располагать эталон со стороны детектора (кассеты с пленкой).

После выполнения перечисленных операций и обеспечения безопасных условий работы приступают к просвечиванию изделия. При этом источник излучения необходимо установить таким образом, чтобы во время просвечивания он не мог вибрировать или сдвинуться с места, иначе изображение на пленке окажется размытым. По истечении времени просвечивания кассеты с пленкой снимают, и экспонированную пленку подвергают фотообработке. Процесс фотообработки пленки включает следующие операции: проявление, промежуточную промывку, фиксирование изображения, промывку в непроточной воде, окончательную промывку и сушку пленки. При проявлении происходит восстановление кристаллов бромистого серебра в металлическое серебро. Пленку проявляют в специальном растворе — проявителе. Время проявления указано на упаковках пленки и раствора. После проявления пленку ополаскивают в кювете с водой. Такая промежуточная промывка предотвращает попадание проявителя в фиксирующий раствор — фиксаж. В фиксаже растворяются непроявленные зерна бромистого серебра, а восстановленное металлическое серебро не претерпевает изменений.

После фиксирования необходимо производить промывку пленки в непроточной воде с последующим извлечением и сбором серебра. Затем пленку промывают в ванне с проточной водой в течение 20—30 мин для удаления оставшихся после фиксирования химических реактивов. После промывки пленки ее сушат 3—4 ч. Температура сушки не должна превышать 35 °С.

Расшифровка снимков — наиболее ответственный этап в проведении работ по фотообработке. Задача расшифровщика заключается в выявлении дефектов, установлении их ви¬дов и размеров. Расшифровку радиограмм производят в проходящем свете на неготоскопе — устройстве, в котором имеются закрытые молочным или матовым стеклом осветительные лампы для создания равномерно рассеянного светового потока. Помещение для расшифровки затемняют, чтобы поверхность пленки не отражала падающий свет. Современные неготоскопы обеспечивают регулирование яркости освещенного поля н его размеров. Если освещенность неготоскопа не регулируется, то при слишком ярком свете могут быть пропущены мелкие дефекты с незначительными изменениями оптической плотности почернения пленки. Расшифровка радиограмм состоит из трех основных этапов: оценки качества изображения, анализа изображения и отыскания на нем дефектов и составления заключения о качестве изделия. Качество изображения в первую очередь оценивают сточки зрения отсутствия на нем дефектов, вызванных неправильной фотообработкой или неаккуратным обращением с пленкой: радиограмма не должна иметь пятен, полос, загрязнений и повреждений эмульсионного слоя, затрудняющих расшифровку.

Затем оценивают оптическую плотность, которая в соответствии с ГОСТ 7512—82 должна составлять 1,4—4; проверяют, видны ли элементы эталона чувствительности, гарантирующие выявление недопустимых дефектов; есть ли на снимке изображение маркировочных знаков. Оптическую плотность измеряют на денситометрах или на микрофотометрах.

Заключение о качестве проконтролированного сварного соединения дается в соответствии с техническими условиями (ТУ) на изготовление и приемку изделия. Причем оценку качества изделия производят только по сухому снимку, если он отвечает следующим требованиям (ГОСТ 7512—82): на рентгенограмме четко видно изображение сварного соединения с усилением шва по всей длине снимка; на снимке нет пятен, царапин, отпечатков пальцев, потеков от плохой промывки пленки.

Радиографический контроль (рентгенографический, радиационный) — это один из методов неразрушающего контроля, направленного на проверку объектов с целью выявления дефектов, которые невозможно обнаружить при помощи визуального осмотра, то есть скрытых изъянов и нарушений структуры материала. Радиографический контроль осуществляется благодаря способности рентгеновских волн к глубокому проникновению в толщу различных материалов.

Как источник излучения в рентгеновском оборудовании используются такие вещества, как изотопы иридия 192, кобальт-60, в некоторых случаях применяют Цезий-137. Волны способны проходить объект насквозь, а значит рентгеновское излучение, принятое и зафиксированное с противоположной стороны объекта, можно подвергнуть обработке и получить информацию о толщине и составе материала. Установленная норма для длины волны проникающего излучения, как части электромагнитного спектра, в процессе радиографического контроля должна быть менее 10 нм.

Радиографический метод практикуется при выявлении в сварных соединениях и швах пор, трещин, непроваров, окисных, вольфрамовых, шлаковых и других включений. Этот способ используют также для обнаружения прожогов и подрезов. Радиационный метод позволяет определить величину выпуклости и вогнутости корня сварного шва, недоступного при внешнем осмотре.

Принцип действия рентгеновского контроля — поглощение рентгеновских лучей, зависимое от плотности среды и атомного номера элементов, которые образуют материал объекта. Лучи, проникая сквозь различные дефекты (трещины, раковины, включения инородных материалов), в различной степени ослабляются. При регистрации распределения интенсивности проходящих лучей, определяется факт наличия и расположение различных неоднородностей и дефектов.

Рентгеновский контроль эффективен для обнаружения раковин, грубых трещин, включений в литых и сварных стальных объектах, которые имеют толщину свыше 90 мм, а также в конструкциях из лёгких сплавов, имеющих толщину до 250 мм. На объектах с такими параметрами контроль осуществляется промышленными рентгеновскими установками с энергией излучения от 5-10 до 200-400 кэВ (1 эв = 1,60210 Ї 10-19 Дж). Изделия, имеющие большую толщину (до 500 мм), диагностируют сверх жёстким электромагнитным излучением, энергия которого достигает десятков МэВ (получают в бетатроне).

Преимущества рентгенографического контроля:

- выявление дефектов (непроваров, раковин), которые невозможно обнаружить при помощи других методов;

- точность определения локализации дефекта, что позволяет быстро и эффективно провести ремонтные работы;

- объективная оценка величины выпуклости и вогнутости валиков усиления сварных соединений;

- осуществление контроля возможно для различных материалов: металлов, сплавов, минералов, неорганических и органических соединений, полимеров, аморфных веществ;

- благодаря рентгенографическому контролю возможно максимально полное покрытие вероятных технологических дефектов.

При этом радиографический контроль имеет свою специфику. Такой метод будет эффективен только при соблюдении ряда условий:

- должны быть установлены оптимальные режимы;

- правильно определены геометрические параметры: размер фокусного пятна трубки, расстояние от контролируемого объекта до преобразователя излучения, фокусное расстояние;

- заданы верные физические свойства, такие, как напряжение и ток рентгеновской трубки.

Рентгенографический контроль должен осуществляться квалифицированными и аттестованными, в соответствии с требованиями, операторами. РГК предусматривает наличие высокого уровня профессионализма, а также специальных знаний и навыков. Радиографический (радиационный) контроль качества проводится своими силами непосредственно на производстве, если речь идет о крупном предприятии. В некоторых случаях для РГК привлекаются специализированные организации, имеющие соответствующую лицензию.

Среди методов неразрушающей диагностики, лучевой – наиболее точный. Аппаратурой радиографического контроля сварных соединений можно обнаружить внутренние дефекты металла: непровары, микротрещины в зоне термовлияния, раковины, шлаковые включения. Рентгеноскопия необходима при монтаже трубопроводов, производстве опорных каркасов, сварных деталей, работающих на излом. Процедура испытаний регламентирована ГОСТ 7512-86. Данные заносятся в специальные журналы. Применение рентгенографического контроля сопряжено с вредным лучевым воздействием на операторов. Для них разработаны правила техники безопасности.

Сущность метода

Главная цель контроля – выявление несплошностей, способных стать причиной аварии. В основе радиографического метода контроля сварных соединений лежит способность гамма-лучей, рентгеновского излучения рассеиваться при прохождении разнородных сред. По снимку определяют место дефекта, его размеры. Рентгеновский контроль дает качественный и количественный результат.

Диагностический диапазон ограничен чувствительностью радиографического прибора для проверки сварных соединений.

Дефектоскоп НЕ выявляет:

- пустоты размером меньше стандартных значений на 50%, параллельных направлению луча;

- несплошности, инородные включения, меньше двух значений чувствительности, расположенные по направлению пучка;

- включения и трещины, на изображении совпадающие с гранями, острыми углами проверяемой детали.

Все остальные дефекты лучевая радиографическая диагностика распознает. Раковины, трещины, шлак, непровары хорошо видны на экране прибора или снимке. При прохождении зоны сварного соединения лучи не изменяют направление, если металл однородный. На границе разделения сред часть лучей отражаются, рассеиваются, на картинке появляются затемненные участки.

Преимущества и недостатки

Современная радиография остается приемлемым и востребованным методом неразрушающего контроля. Плюсы метода:

- за долю минуты дает представление о качестве соединений, полученных любой сваркой (ручной электродуговой, газовой, точечной, радиальной и другими видами);

- по точности результатов радиографическая диагностика превосходит другие методы неразрушающего контроля сварных соединений;

- прибор выявляет широкий спектр структурных изменений в металле;

- на картинке видно место расположения дефекта, его тип, размеры;

- радиографический метод применим для полевых работ: проверки трубопроводов, строительных объектов.

У радиографического метода диагностики сварных соединений имеются недостатки:

- рентгенография невозможна без специальных приборов, это дорогое оборудование;

- в качестве расходника используется светочувствительная пленка или пластинки;

- для диагностики необходимо длительно обучать контролеров, они сдают экзамены в контролирующих организациях;

- качество контроля зависит от умелой настройки диагностического оборудования;

- изотопное гамма-излучение и рентгеновские лучи опасны для здоровья.

По точности результатов радиографическая диагностика превосходит другие методы неразрушающего контроля сварных соединений, однако необходимо дорогостоящее оборудование и хорошо обученные контролеры.

Свойства и особенности рентгеновских лучей

Проходимость материалов зависит от длины генерируемых лучей. Рентгеновский поток при прохождении плотных структур поглощается: лучи рассеиваются в пространстве. Чем ниже плотность проверяемых сварных соединений трубопроводов, металлоконструкций или деталей, тем четче получаемое радиографическое изображение. Пустоты, раковины на снимке буду темнее.

Картинка получается благодаря способности некоторых химических реагентов светиться под действием излучения. Они сохраняют эту способность несколько секунд. Этого достаточно, чтобы светочувствительная пленка засветилась.

В процессе рентген-контроля сварных швов выявляются участки разной плотности. Если металл однородный – снимок будет светлым, однотонным. При пустотах появятся затемнения.

Действие некоторых дефектоскопов основано на способности ионизированного воздуха пропускать электрический ток. Проводимость напрямую зависит от степени ионизации. Лучи расщепляют молекулы на своем пути, превращают их в коктейль анионов и катионов. Применение этого свойства помогает получать изображение на осциллографе.

Устройство и принцип работы радиографического оборудования

В любом приборе, используемом для радиографического контроля сварных соединений, имеется излучатель. Он генерирует излучение необходимой частоты, длины. Это – сердце дефектоскопа.

Рентгенографический излучатель представляет собой колбу с откаченным воздухом, в которой расположены анод, катод, элемент накала. Во время разгона электронов возникают лучи. Они образуют направленный пучок. Он пропускается сквозь толщу сварного соединения.

Другая важная часть оборудования для радиографического контроля – фотодиод. Он преобразует энергию лучей в световую энергию. В радиографических приборах, контролирующих качество сварного соединения, устанавливают блоки детекторов, создающих изображение.

Световой сигнал можно преобразовать в цифровой формат, информация поступает в накопитель. На экране данные отображаются в виде полутоновой картинки.

Требования к аппаратам

Рентгеноконтроль сварочных швов зависит от нескольких факторов:

- интенсивности пропускаемого потока, чтобы с учетом рассеивания получалось четкое изображение;

- генератор должен работать с одинаковой мощностью на протяжении исследования, только при этом условии показания будут достоверными;

- требуется высокая чувствительность элемента, улавливающего световой сигнал, иначе картинка будет смазанной;

- способность прибора улавливать дефекты определяется минимальными размерами распознаваемого объекта, от размера пустот или включений напрямую зависит прочность сварного соединения.

Для радиографического контроля используют приборы различных типов, марок. Их подбирают в зависимости от толщины проверяемого металла, химического состава, предполагаемой зернистости.

Методика проведения радиографического контроля

Проверка проводится на подготовленных соединениях. Их предварительно очищают от окалины, плотных окислов, зачищают до металлического блеска. От качества подготовки поверхности во многом зависит точность полученных результатов.

Процесс радиографического контроля сварных швов состоит из нескольких этапов:

- прибор устанавливают так, чтобы с одной стороны проверяемой зоны находился излучатель, с другой – датчик (при использовании любых видов дефектоскопов проверяемый металл всегда находится между двумя частями приборов);

- на 10-20 минут включается электропитание, за это время пучок пронизывает сварной валик, поступает на датчик (дефектоскопы работают от сети или на аккумуляторах);

- датчик подает сигнал на преобразователь, в итоге получается картинка на пленке, пластинке или экране прибора (вид изображения зависит от марки используемого радиографического прибора для контроля сварных швов);

- цифровой аналоговый сигнал записывается в накопитель информации.

В течение небольшого промежутка времени контролер получает изображение. Он расшифровывает его, фиксирует обнаруженные дефекты в специальном журнале. Иногда контролер только делает снимки, расшифровывает их другой специалист.

Техника безопасности

При радиографическом или рентгенографическом контроле сварных соединений важно соблюдать меры предосторожности. Лучевой поток легко проникает в ткани, облучает их в доли секунды. При большой дозе оказывает поражающее действие. Во время пользования прибором контроля необходимо это учитывать.

Основные рекомендации контролерам:

- необходимо экранировать оборудование, для этого используют свинцовые пластины;

- излучатель желательно располагать как можно дальше от людей;

- обязательно должен вестись учет времени пребывания в зоне риска;

- в зоне излучателя возможна ионизация воздуха, необходимо убрать электрооборудование.

Радиографический метод контроля сварных соединений в минимальных дозах не опасен. Оказывает минимальное воздействие на человека. Если соблюдать ТБ, можно минимизировать риск облучения контролера.

Радиографическая диагностика швов – современный и точный метод определения дефектов. Производители выпускают компактные модели приборов с различной мощностью лучевого потока. Можно выбрать необходимое диагностическое оборудование. Для специализированных компаний лучевой контроль стал стабильным источником доходов. Услуги востребованы.

Стационарная камера радиационной защиты предназначена для обеспечения безопасности персонала при.

Используется для работы с аппаратами постоянного потенциала с анодным напряжением 160 кВ.

Предназначена для работы с аппаратами постоянного потенциала с анодным напряжением 225 кВ.

Предназначена для работы с аппаратами постоянного потенциала с анодным напряжением 300 кВ.

Предназначена для работы с рентгеновскими аппаратами с анодным напряжением до 225 кВ. Камера.

Камеры радиационной защиты применяются в различных отраслях промышленности с целью обеспечения радиационной безопасности персонала при промышленной дефектоскопии. Разработка проектной документации и расчет камер радиационной защиты ведется по индивидуальному техническому заданию заказчика.

Администрация рентгенотерапевтического или рентгенодиагностического кабинета обязана обеспечивать меры по защите сотрудников и населения от воздействия радиационных факторов, в том числе за счет обеспечения кабинета средствами радиационной защиты.

Согласно СанПиН 2.6.1.1192-03, в медицинской сфере используют три вида средств защиты от радиационного излучения:

- стационарные средства;

- передвижные (мобильные) средства;

- средства индивидуальной защиты.

Перечень и количество обязательных средств защиты для рентгеновских кабинетов разного профиля приведен в таблице.

Средства защиты необходимы для предотвращения превышения предельных доз облучения при проведении рентгенодиагностических и рентгенотерапевтических процедур.

Предельные дозы облучения для персонала и пациентов рентген-кабинета

В СанПиН .6.1.1192-03 устанавливаются эквивалентные и эффективные дозы облучения для сотрудников рентгеновских кабинетов и населения. Они приведены в таблице.

Стационарные средства радиационной защиты

В группу стационарных средств защиты рентгеновского кабинета входят потолок, пол, стены, смотровые окна, защитные двери, ставни и другие конструктивные элементы помещения. Их задача – снижать рентгеновского излучение до показателей, не превышающих предельные дозы допустимого излучения для сотрудников медицинского учреждения и пациентов.

Стационарную защиту рентген-кабинетов выпускают из материалов с соответствующими конструктивными и защитными свойствами, отвечающих санитарно-гигиеническим нормативам.

Степень защиты стационарных средств выражается в свинцовых эквивалентах. Свинцовые эквиваленты строительных материалов, которые используются в строительстве рентгеновских кабинетов, представлены в Приложении 9 к СанПиН 2.6.1.1192-03.

Допустимые показатели мощности радиационного излучения за объектами стационарной защиты приводятся в таблице.

Передвижные и индивидуальные средства радиационной защиты

В группу мобильных средств радиационной защиты включают:

- Большую и малую защитные ширмы для персонала. Большая может иметь от 1 до 3 створок и используется для защиты от излучения всего тела (минимальный показатель свинцового эквивалента – 0,25 мм, Pb). Малая применяется для защиты нижней части тела (минимальный показатель свинцового эквивалента – 0,5 мм, Pb).

- Малую защитную ширму для пациента. Защищает от рентгеновских лучей нижнюю часть тела (минимальный показатель свинцового эквивалента – 0,5 мм, Pb).

- Поворотный защитный экран. Защищает отдельные части тела в разных положениях: сидя, стоя, лежа (минимальный показатель свинцового эквивалента – 0,5 мм, Pb).

- Защитную штору. Защищает от рентгеновских лучей все тело, может использоваться как аналог защитной ширмы (минимальный показатель свинцового эквивалента – 0,25 мм, Pb).

Индивидуальная защита от рентгеновских лучей обеспечивается следующими средствами:

- Шапочкой, которая защищает от рентгеновских лучей голову (минимальный показатель свинцового эквивалента – 0,25 мм, Pb).

- Очками для радиационной защиты глаз (минимальный показатель свинцового эквивалента – 0,25 мм, Pb).

- Воротником, который предназначен для защиты области шеи и щитовидной железы (минимальный показатель свинцового эквивалента для тяжелого воротника – 0,35 мм, Pb, для легкого– 0,25 мм, Pb). Используется самостоятельно или вместе с жилетами и фартуками, у которых есть вырез на шее.

- Пелериной (накидкойа) для радиационной защиты верхней части груди и плечевого пояса (минимальный показатель свинцового эквивалента – 0,35 мм, Pb).

- Односторонним фартуком, защищающим переднюю части тела от голеней до шеи (минимальный показатель свинцового эквивалента для легкого фартука – 0,25 мм, Pb, для тяжелого - 0,35 мм, Pb).

- Двусторонним фартуком для радиационной защиты передней части тела от голеней до шеи и сзади от бедер до лопаток (минимальный показатель свинцового эквивалента для передней части – 0,35 мм, Pb, для остальных частей – 0,25 мм, Pb).

- Стоматологическим фартуком, с помощью которого защищают от рентгеновских лучей переднюю часть тела при проведении исследований черепа и челюстно-лицевого аппарата (минимальный показатель свинцового эквивалента – 0,25 мм, Pb).

- Жилетом для защиты от излучения органов грудной клетки от поясницы до области плеч (минимальный показатель свинцового эквивалента для легкого жилета спереди – 0,25 мм, Pb, сзади – 0,15 мм, Pb, для тяжелого - 0,35 мм, Pb спереди и 0,25 мм, Pb сзади).

- Передником для защиты половых органов и костей таза (минимальный показатель свинцового эквивалента для тяжелого передника – 0,5 мм, Pb, для легкого – 0,35 мм, Pb).

- Юбкой длиной не менее 35 см для защиты половых органов и костей таза со всех сторон (минимальный показатель свинцового эквивалента для тяжелой юбки – 0,5 мм, Pb, для легкой – 0,35 мм, Pb).

- Перчатками для защиты от излучения нижней части предплечий, запястий и кистей рук (минимальный показатель свинцового эквивалента для тяжелых перчаток 0,25 мм, Pb, для легких – 0,15 мм, Pb).

- Наборами защитных пластин разных форм для предупреждения облучения отдельных частей тела (минимальный показатель свинцового эквивалента – 1,0-0,5 мм, Pb).

- Защитными средствами для половых органов (минимальный показатель свинцового эквивалента – 0,5 мм, Pb).

- Защитными средствами для проведения рентгеновских исследований детей – пеленки с отверстиями и без, трусики (подгузники) (минимальный показатель свинцового эквивалента – 0,35 мм, Pb).

Как контролируется эффективность радиационной защиты рентген-кабинета?

Санитарные норм и правила требуют от медицинских учреждений контролировать соответствие уровня радиационной защиты стационарных, индивидуальных и передвижных средств установленным нормативам. Все защитные средства должны иметь маркировку, а также санитарно-эпидемиологические заключения, подтверждающие, что они могут применяться при проведении рентгеновских исследований.

Не реже 1 раза в 2 года аккредитованные организации осуществляют проверку средств радиационной защиты.

Обращайтесь в нашу компанию за услугами по проектированию рентген-кабинета, и вам не придется самостоятельно рассчитывать параметры средств защиты от радиационных факторов. Наши специалисты обладают большим опытом работы в области оснащения рентгеновских кабинетов и отлично ориентируются в законодательной и нормативной базе, регламентирующей обращение с источниками ионизирующего излучения. Поэтому в рамках услуг по разработке проектов рентген-кабинетов и их подготовке ко вводу в эксплуатацию мы готовы подобрать полный комплект средств защиты от рентгеновского излучения, отвечающих требованиям СанПиН 2.6.1.1192-03 и других документов.

В нашем активе вся разрешительная документация

Для расчета стоимости услуг по проектированию рентгеновского кабинета и подбора средств радиационной защиты свяжитесь с нашими менеджерами:

Читайте также: