Стенд для обкатки кпп газель своими руками

Добавил пользователь Владимир З. Обновлено: 18.09.2024

Обкатку ремонтируемых агрегатов и автомобилей ведут на обкаточно-тормозных стендах. Наиболее сложными являются стенды для двигателей. Если мощность обкатываемого двигателя превышает 200 л.с., то соответствующий обкаточный стенд устанавливают в боксе со звуковой изоляцией. При холодной обкатке двигателя вращающий момент передают от электромашины, работающей в режиме двигателя, к обкатываемому агрегату, а при горячей обкатке - наоборот. Нагрузку на электромашину, работающую в режиме генератора, при горячей обкатке агрегата создает жидкостной нагрузочный реостат. Корпус электромашины установлен на подшипниках и соединен рычагом с весовым механизмом. Показания весового механизма и тахометра используют для расчета тормозной мощности.

Один из распространенных обкаточно-тормозных стендов КИ-2139Б включает электрическую балансирную машину АКБ 82-4 с фазным ротором, силоизмеритель, установочные элементы, приборы и механизм передачи крутящего момента (рис. 2.66). Стенд обеспечивает создание тормозной мощности до 150 л.с. и пределы регулирования частоты вращения ротора электромашины в режиме двигателя 500. 1400 мин -1 и в режиме генератора 1600. 3000 мин -1 .

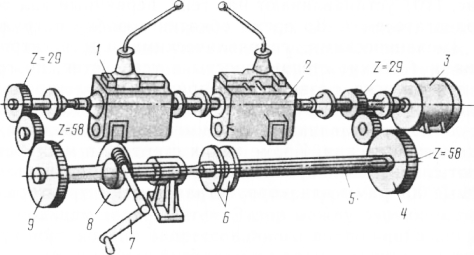

Стенд для обкатки коробок передач (рис. 2.67) включает установленные на раме асинхронный электродвигатель 1, технологическую коробку передач 4 и тормоз-генератор 5.

Рис. 2.66. Стенд для обкатки и испытания двигателей:

1 - бак; 2 - двигатель; 3 - плита; 4,13 - решетки; 5, 9, 29 - вентили; 6, 8,12 - элементы крепления двигателя; 7 - кран; 10- элементы крепления газоотводной трубы; 11 - стойка; 14 - электромашина; 15 - реостат; 16 - рукоятка управления реостатом; 17 - кнопки; 18 - шкала силоизмерителя; 19 - сигнализатор; 20 - тахометр; 21, 22 - термометры; 23 - манометр; 24 - корпус; 25 - рычаг коробки передач; 26 - тяга; 27 - рычаг ручного

тормоза; 28 - педаль

Рис. 2.67. Стенд для обкатки и испытания коробок передачи с применением

1 - электродвигатель; 2 - муфта; 3 - обкатываемая коробка передач; 4 - технологическая

коробка передач; 5 - генератор

Обкатываемая коробка передач 3 установлена на кронштейне, крутящий момент от электродвигателя передают к ней с помощью муфты 2 и вала с промежуточной опорой. Ведомый вал обкатываемого агрегата соединяют промежуточным карданным валом со вторичным валом технологической коробки передач, которая служит для повышения частоты вращения вала генератора. Агрегат обкатывают при постоянной частоте его ведущего вала.

Аналогично устроены стенды для обкатки задних мостов, с той лишь разницей, что в стенде имеются два механизма нагружения агрегата в виде порошковых тормозов, создающих нагрузку на каждую полуось.

В стендах для обкатки коробок передач, дополнительных и раздаточных коробок и ведущих мостов нагрузку на прирабатываемые соединения можно создать в замкнутом кинематическом контуре, состоящем из валов и зубчатых передач двух обкатываемых агрегатов и механизма нагружения (рис. 2.68). Ведомые валы обкатываемых агрегатов соединены между собой муфтой, а ведущие валы - с механизмом нагружения. Приводной двигатель соединен с ведущим валом одного агрегата, в кинематический контур он не входит. Тормоз в стенде не применяют. Мощность приводного двигателя в таком стенде на порядок меньше мощности двигателя в устройствах с тормозом.

Рис. 2.68. Схема стенда для обкатки коробок передач с нагружением в замкнутом контуре:

Участки обкатки двигателей на авторемонтных заводах оснащены средствами подачи и учета расхода топлива, начального подогрева и последующего охлаждения подаваемой воды к двигателям, очистки и подогрева масла. Смазочное масло очищают отстаиванием, а также центрифугами и контактными фильтрами.

Сборка и обкатка коробок передач

Сборка. Коробки передач собирают на тех же стендах, на которых разбирают. Самоподжимные уплотнения устанавливают так, чтобы отворот манжеты был обращен в сторону, откуда поступает масло (как правило, внутрь коробки). Войлочные или фетровые уплотнения перед установкой пропитывают смазочным материалом. Подшипники напрессовывают на валы и запрессовывают в гнезда до упора прессом или выколотками с наконечником из мягкого металла (меди, бронзы, латуни). Перед напрессовкой на валы подшипники нагревают в воде или масле до температуры 90…100°С. Ударять молотком по кольцам запрещается. Зазор между буртиком гнезда и торцом наружного кольца запрессованного подшипника допускается не более 0,1 мм, а между буртиком на валу и торцом внутреннего кольца — не более 0,05 мм на дуге 90°.

В корпусе коробки передач устанавливают вторичный вал с напрессованным на него задним подшипником, одновременно надевают внутри коробки все ступицы или шестерни, напрессовывают передний подшипник и навертывают корончатую гайку. Устанавливают промежуточные и первичный валы.

При капитальном ремонте не допускается установка новой шестерни для работы в зацеплении с изношенной, но годной к дальнейшей работе. Если одна из шестерен, находящихся в зацеплении, негодная, то устанавливают обе новые.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

При текущем ремонте замена одной шестерни (в паре) допускается при постановке не новой, а уже работавшей, но еще годной к дальнейшей эксплуатации.

Гайки на концах валов затягивают до отказа и шплинтуют или стопорят.

Шестерни, установленные на валах, должны плавно, без особого усилия входить в зацепление на всю длину зубьев. Несовпадение торцов в новых включенных шестернях допускается не более 0,5… 1 мм, в частично изношенных — не более 2 мм, минимальный зазор между торцами зубьев шестерен в нейтральном положении — не менее 2 мм. Валы с шестернями должны вращаться без заеданий, от усилия руки, а фиксаторы и блокировочный механизм — надежно стопорить включенные шестерни на всех передачах.

При сборке коробок передач гусеничных тракторов для правильной последующей регулировки конических шестерен выдерживают расстояние (определенное техническими условиями) от наружного торца конической шестерни вторичного вала до задней стенки корпуса коробки передач, а колесных тракторов — расстояние от торца конической шестерни до оси дифференциала. Правильную установку вала проверяют шаблоном или штангенциркулем и регулируют прокладками (под крышкой переднего подшипника).

Обкатка. Собранную коробку передач обкатывают без нагрузки и под нагрузкой и испытывают. Для обкатки и испытания используют специальные стенды и установки, которые по принципу нагружения разделяют на разомкнутые и замкнутые.

Обкатка разомкнутым методом. Коробку передач устанавливают на стенд, первичный вал соединяют с электродвигателем. Во время обкатки коробку нагружают тормозными (механическими, гидравлическими или электрическими) устройствами. Такие стенды просты в устройстве, но громоздки, так как вся энергия, развиваемая приводным электродвигателем, Должна переводиться в другой вид энергии, через тормозное устройство. Их легко изготавливают и применяют в небольших мастерских общего назначения. Кроме таких стендов, в мастерских часто используют специальные приспособления с электродвигателем, устанавливаемые на раму или корпус трансмиссии трактора и позволяющие обкатывать коробку передач совместно с задним мостом. Недостаток последних приспособлений — отсутствие специальных тормозных (нагружающих) устройств.

Обычно коробку передач обкатывают при частоте вращения первичного вала 1200… 1600 мин-1 на всех передачах переднего и заднего хода в течение 2…3 мин на каждой передаче и затем испытывают, нагружая ее крутящим моментом в соответствии с техническими условиями. Перед обкаткой коробку продувают сжатым воздухом, а втулки, валы, шестерни, подшипники и поверхности трения вилок переключения смазывают чистым картерным маслом. Во время обкатки и испытания проверяют: исправность фиксирующих и блокирующих устройств, легкость переключения передач, отсутствие течи масла, сильных стуков, шума шестерен, перегрева деталей. Нагрев деталей коробки передач до температуры более 60…70 °C не допускается. Если при обкатке обнаруживают перечисленные дефекты, их устраняют и коробку проверяют вторично. После обкатки коробку передач промывают и продувают сжатым воздухом.

Рис. 1. Схема обкатки коробок передач в замкнутом контуре:

1 и 2 — коробки передач; 3 — электродвигатель; 4 и 9 — замыкающие редукторы; 5 —торсионный вал; 6 — лимб; 7 — рукоятка; 8 — червячная передача.

Тракторные отремонтированные коробки передач в сборе с задним мостом также обкатывают на всех передачах.

Агрегаты автомобиля на заключительном этапе ремонта проходят обкатку и испытание. Обкатка имеет целью обеспечить приработку трущихся поверхностей и выявить дефекты, возникших в результате допущенных при ремонте и сборке отклонений от технических требований.

Приработка – это результат обкатки, заключающийся в формировании оптимальной для эксплуатации микро- и макрогеометрии поверхности, ее физико-механических свойств.

В первый период обкатки происходит интенсивное выравнивание шероховатостей поверхностей трения и их изнашивание. Это приводит к более равномерному распределению нагрузки по трущимся поверхностям. В результате увеличивается износостойкость поверхностей за счет возрастания площади контакта сопрягаемых деталей, что оказывает значительное влияние на долговечность и безотказность агрегатов.

Повышенная нагрузка на агрегаты в начальный период обкатки может вызвать высокие контактные давления, значительный локальный нагрев трущихся поверхностей, схватывание, задиры и наволакивание. Во избежание этого приработку сопрягаемых поверхностей ведут при малых скоростях, нагрузках и обильной смазке.

Обкатка различных агрегатов длится 1-5 ч. Продолжительность обкатки зависит, прежде всего, от качества обработки деталей и точности сборки. Шероховатость поверхности должна быть близкой к той, которая получается после приработки деталей. Это обеспечит минимальный износ в начальный период приработки. Искажения геометрической формы и неточности сборки (перекосы) приводят к неравномерному распределению нагрузки на поверхности деталей и ускоренному их изнашиванию.

Введение при обкатке в масло различных присадок (коллоидного графита, дисульфида молибдена и др.) значительно сокращает время приработки деталей. Наиболее эффективно добавление в масло многокомплексных присадок.

Агрегаты обкатывают на специальных стендах, позволяющих постепенно повышать скорость взаимного перемещения трущихся поверхностей и нагрузку на них. Стенды должны быть оснащены измерительными устройствами и приборами для определения величины тормозного момента, частоты вращения валов, для контроля режима смазки и т.д.

Приработка и испытание является завершающей операцией в технологическом процессе ремонта агрегатов трансмиссии. Основными задачами приработки и испытания агрегатов трансмиссии после капитального ремонта являются проверка качества их сборки и работы механизмов в условиях, приближённых к эксплуатационным. Последнее обстоятельство предрешает необходимость испытания агрегатов трансмиссии под нагрузкой.

Приработка является совокупностью мероприятий, направленных на изменение состояния сопряжённых поверхностей трения с целью повышения их износостойкости.

В процессе приработки изменяются микрогеометрия и микротвёрдость поверхностей трения, а также сглаживаются отклонения от правильной геометрической формы (гранённость, овальность и конусность изделий).

Обкатка коробки передач (на примере КамАЗ 5410)

Испытание коробок передач производится с целью проверки правильности сборки узлов, механизмов и коробок передач в сборе и проверки герметичности уплотнений воздухопроводов пневмосистемы управления делителем передач.

Испытание коробок передач производится на обкаточных стендах без нагрузки и под нагрузкой.

Правильность сборки коробки передач перед установкой ее на стенд проверяется вращением валов и включением передач.

Валы коробки передач должны свободно без заедания вращаться при любой включенной передаче в основной коробке и делителе передач при вращении первичного вала от усилия руки.

Фиксаторы штоков всех передач при включении передач рычагом должны четко фиксировать их в нейтральном положении и в рабочих положениях. Включение 1-й передачи и передачи заднего хода должно производиться только при отжатом предохранителе заднего хода, установленном в верхней крышке.

Соединения воздухопроводов и пневмосистемы управления делителем, который установлен на коробке передач 15-й модели, должны быть проверены на герметичность сжатым воздухом под давлением 0,6 МПа. Из ресивера воздух под давлением подводится к редукционному клапану пневмосистемы. Падение давления в ресивере допускается не более 0,15 МПа в течение 40 с.

Зацепление зубчатых муфт синхронизатора делителя регулируется с помощью упорных болтов механизма переключения передач.

Регулировка производится следующим образом: включается делитель передач в работу, при этом воздух под давлением из ресивера поступит в полость клапана и перемещает его в крайнее положение до упора в рычаг;

вывертываются оба упорных болта и снимается крышка смотрового люка механизма переключения передач делителя;

После проверки правильности сборки коробка передач подвергается обкатке (приработке и испытанию). Приработка производится с целью подготовки коробки передач к восприятию эксплуатационных нагрузок.

Приработка и испытание коробок передач производятся на маслах пониженной вязкости. Такие масла позволяют лучше удалять механические примеси при сливе их после обкатки из картера коробки передач через сливные отверстия.

В период обкатки в качесте смазки деталей коробки передач применяется дизельное масло М-10Г2К. В качестве заменителя разрешается применять масло М-10В. Масло в картер коробки передач заливается теплое, после подогрева его до температуры 50. 60 °С.

Для обкатки коробок передач в их картер заливается масло в следующем количестве: в картер коробки передач моделей 15-й и 152-й— (12,5±0,5) л.

После заливки масла коробки передач обкатываются в двух режимах: без нагрузки и под нагрузкой. Режимы обкатки коробок передач моделей 15-й определены техническими условиями и приведены в таблице 1.

При обкатке в режиме без нагрузки проверяется включение передач в основной коробке и в делителе.

При испытании и приработке коробки передач под нагрузкой проверяются:

- надежность включения передач;

- работа коробки передач при включении 1 -и передачи и передачи заднего хода; эти передачи включаются только при остановленных валах в коробке передач;

- легкость переключения передач при включении 2, 3, 4 и 5-й передач;

- уровень шума с помощью шумомеров; датчики шумомера устанавливаются на стенку картера на расстоянии 25 мм от плоскости разъема картера с крышкой коробки передач в зонах вхождения шестерен в зацепления; при включении высшей передачи в делителе и частоте вращения первичного вала 2600 мин -1 уровень шума, зафиксированный стрелкой на шкале шумомера, не должен превышать 105 дБ.

После окончания приработки и испытания коробки передач масло из картера немедленно сливается горячим. Магниты сливных пробок очищаются от металлических отложений.

Стенд для обкатки КПП.

Стенд для обкатки КПП грузовых автомобилей КС-02.

Схема стенда КС-02 для обкатки КПП:

1. Пульт управления /ПУ/

2. Рама станции нагрузочно-приводной

3. Шкаф электрооборудования

4. Кожух защитный

5. КПП, обкатываемая на стенде

6. Электродвигатель приводной

7. Электродвигатель нагрузочный

8. Персональный компьютер (ПК) пользователя стенда

9. Интерфейс для связи ПУ с ПК.

Преимущества обкаточного стенда:

2. Малая энергоёмкость

3. Бесфундаментная установка на виброизолирующие опоры

4. Автоматизированный процесс обкатки

5. Простота и удобство монтажа и обслуживания

6. Надёжность и безопасность

7. Интерфейс /связь с ПК/: визуальный контроль за процессом обкатки, распечатка протокола обкатки, сбор и хранение результатов

После ремонта деталей и сборки коробки передач ее обкатывают на стенде для приработки деталей и для определения легкости переключения шестерен, отсутствия шума, стуков, нагрева и течи масла.

Порядок обкатки следующий:

- 1. Устанавливают коробку передач на стенд, сообщают ведущему валу 1200-1500 оборотов в минуту и переключают передачи, работая на каждой передаче 2-3 мин.

- 2. Заливают в картер коробки передач масло до нормального уровня и проверяют работу коробки на всех передачах с нагрузкой в течение 30-40 мин.

- 3. После устранения выявленных дефектов заменяют смазку и промывают картер керосином.

При ТО: Необходимо визуально проверить состояние коробки передач, причём подтекание масла не допускается.

При ТО-2 необходимо провести операции, проводимые при ТО-1, а также через два ТО-2 заменить в коробке передач масло.

Порядок смены масла в коробке передач:

- 1). Сливать масло нужно непосредственно после поездки.2). Перед сливом масла необходимо очистить сапун от загрязнения.3). Подставить ёмкость под отверстие для слива масла коробки передач.4). Отвернуть маслосливную пробку и слить масло. Завернуть маслосливную пробку и отвернуть маслозаливную пробку.

- 5). При сильно загрязнённом слитом масле или при наличии механических примесей в нём необходимо сделать следующее:

залить в картер 0,9 л промывочного масла и установить маслозаливную пробку на место; вывесить одно или оба колеса, включить Гюпередачу и запустить двигатель на 2-3 мин; слить промывочное масло;

протереть маслосливную пробку и установить её на место.

Появилась идея создания стенда для холодной обкатки двигателя, для более полной проверки поставляемых ДВС. На данном стенде можно проверить компрессию и производительность масляного насоса, а также выявить посторонние стуки в ДВС. Осмотр вкладышей и постели распредвала будет производиться визуально после испытания на стенде.

Проверка двигателя на холодную максимально приближена к обычной работе ДВС.

Содержание работы

Описание работы

Обоснование необходимости разработки

В данной конструкторской работе предлагается усовершенствовать работу имеющегося стенда по обкатке двигателей КИ–5543. Усовершенствование стенда заключается в создании рамы с применением на ней гидропривода. Введение в стенд – гидропривода позволяет сократить общее время обкатки двигателя, за счёт сокращения подготовительно – заключительных работ по установке двигателя на стенде, а также понизить уровень ручного труда в цехе. Создание конструкции направлено на достижение технического и экономического результата

Описание стенда

Электротормозной стенд для обкатки и испытания двигателей, снабжен жидкостным реостатом для бесступенчатого регулирования мощности и частоты вращения асинхронного двигателя, весовым устройством (в него так же входит бак топливный 1) для замера расхода топлива и панелью приборной для определения мощности двигателя, частоты вращения коленчатого вала, температуры воды, выходящей из каждого ряда цилиндров двигателя, температуры масла, давления в смазочной системе. Пульт управления служит для управления стендом. Радиатор масляный , подключается к стенду и необходим для отвода тепла от жидкости, циркулирующей в системе охлаждения двигателя. Электромашины АКБ–92–4, которая служит в качестве привода при холодной обкатке двигателя и тормозом при горячей обкатке двигателей с нагрузкой при испытании. Вала карданного – для присоединения обкатываемого двигателя к стенду. Подвижная рамы применяется для закрепления двигателя на стенде. Станция управления гидроцилиндрами расположена вне стенда и включает в себя станцию гидропривода, электрошкаф, гидропанель и трубопроводы. Маслостанция служит для подачи масла под давлением в гидроцилиндры и состоит из электродвигателя, гидронасоса, предохранительного клапана, фильтров.

Содержание архива

1. Записка пояснительная.

2. ВО стенда — 1 — А1:

3. Деталировка сборочного чертежа — 1 — А1:

4. Сборочный чертеж — 1 — А1, 1-А2, 1-А4;

5. Спецификации 4 — А4;

6. БЖД 1-А1;

7. Обзор существующих конструкций — 1-А1.

Читайте также: