Стеклоструйная обработка своими руками

Добавил пользователь Skiper Обновлено: 05.10.2024

Стеклоструйка.

Задача финишной очистки без искажения геометрии детали, без повреждения ее поверхности и изменения механических свойств поверхностного слоя привели к появлению нового метода - стеклоструйной обработке.

Стеклоструйная обработка является наиболее эффективным методом очистки и финишной обработки металлических поверхностей. Суть метода, как и при традиционной пескоструйной обработке, состоит в бомбардировке поверхности изделия воздушной смесью частиц определенного диаметра и физических свойств. При стеклоструйной обработке бомбардировка поверхности ведется миллионами микроскопических стеклянных шариков в потоке сжатого воздуха. Кинетическая энергия шариков такого размера невелика, что позволяет проводить «деликатную обработку без повреждения поверхности и геометрии заготовки.

Стеклянные шарики представляют собой идеальную комбинацию физических и химических свойств, которым не может соответствовать ни один другой абразивный материал. Стеклянные шарики изготовлены из высококачественного закаленного натриевого стекла и не содержат свинца. Они химически инертны, не проникают внутрь поверхности, не изменяют и не загрязняют обрабатываемую поверхность заготовки.

Метод стеклоструйной обработки поверхности очень прост и, в то же время, в высшей степени эффективен. После его применения детали получаются чистыми, гладкими без остатков частиц абразивного материала и, что самое главное, с полным сохранением первоначальных механических свойств поверхности, размеров и геометрии детали. Не способствуют развитию очагов ржавчины на обработанной поверхности! В противном случае попадание посторонних материалов может привести к коррозии и образованию трещин.

Стеклянные микрошарики настоятельно рекомендуется при обработке нержавеющих сталей, сплавов из драгоценных и легких металлов, которые легко восприимчивы к загрязнению железом и оксидами.

Применение стеклянного шарика исключает необходимость использования химических процессов для очистки металлов. Кроме того, обработанная поверхность получает легкий наклеп на поверхности и это дает гарантию на долгую эксплуатацию детали без коррозии и микротрещин.

Особую нишу стеклоструйная обработка занимает а процессе электроэрозионной обработки. В процессе электроэрозионной вырезки или прошивки на поверхность обрабатываемой детали налипают продукты эрозии, так называемый шлам. Как известно, процесс электроэрозионной обработки протекает медленно в сравнении с механическими методами обработки. Поэтому, помимо налипшего шлама поверхность детали покрывается ржавчиной. Шлам и ржавчина не только портят внешний вид, но и не позволяют использовать обработанную деталь по назначению (например элемент точной механики, тензодатчик и т.д.)

Среди многих видов абразивных материалов, доступных на рынке, стеклянные микрошарики имеют специфические характеристики:

- гладкую поверхность;

- округлость;

- химически инертны (не содержит свободных оксидов – причин развития ржавчины);

- стабильный заданный размер.

Стеклянный микрошарик в процессе обработки сохраняет конкретные допуски по размеру обрабатываемых деталей, заданных заранее.

Использование стеклянных микрошариков являются исключительно правильным выбором, по сравнению с другими абразивами. В процессе использования иные абразивы приведут к повреждению или искажению геометрии поверхности заготовок. Микрошарики в процессе обработки практически не вызывают эрозию от трения. Из-за малого удельного веса микрошарики могут быть подвергнуты точной очистке тонких и ломких поверхностей.

Процесс очистки стеклянными микрошариками заменяет чистку, шлифовку, зачистку оборудования.

Стеклоструйная обработка идеально подходит для очистки уязвимых поверхностей.

А именно:

- удаление остатков (шлаков после сварки, красочных рейдов (побежалостей), оксидов металла, литейного песка, краски, пятен, резины, пластмассы и т.д.);

- очистка хрома, никеля, кадмия, цинка, олова.

Примеры очистки:

- налеты на формах от материала при литье резины, каучука, пластмассы, стекла и металла.

- очистка блоков цилиндров, головок поршней, шатунов и других частей в автомобильной промышленности;

- периодическая очистка паровых и газовых турбин (лопасти, венчики);

- тяжелой промышленности - фрезы, развертки, шестерни;

- очистка от коррозии огнестрельного оружия, холодного оружия, боеприпасов для оборонной промышленности;

- очистки частей электрических соединений для улучшения електропроводимости;

- очистка после термохимической обработки;

Наклеп поверхности стеклянными микрошариками на нержавеющих и цветных металлах (алюминий, медь, бронза.) даёт:

- матование поверхности, декорирование (векторный рисунок), антибликовое покрытие, удаляет следы других обработок и повреждений поверхности.

Это особенно важно в подготовительных работах, когда требуется высокое качество поверхности металла перед нанесением краски (порошковой или жидкостной), эмалированием или другими термохимическими обработками поверхности.

Стеклянный микрошарик незаменим для обработки:

- элементов и изделий из нержавеющей стали;

- навесного оборудования или тюнинга транспортных средств;

- поверхностной чистки оборудования, измерительных приборов, оптических, акустических, предметов домашнего хозяйства, хирургических инструментов, декоративных украшений, медалей, монет и т.д;

- потускневшого декоративного стекла, окон, листового металла и т.д.;

- изделий из керамически, твердых пород дерева, гранита или другого камня.

Так же обработка поверхности стеклянным микрошариком используется для снятия усталостных напряжений при капитальном ремонте коленчатых валов, шатунов. Благодаря этой обработке, возрастает долговечность и прочность элементов от 25 до 100%.

Использование стеклоструйной обработки деталей приводит к :

- повышение усталостной прочности материалов;

- повышение устойчивости поверхности к коррозии;

- снятие поверхностных напряжений после механической обработки (плоские и винтовые пружины, спиральные сварные швы, зубчатые колеса, улитки, режущие инструменты, прокат и т.д).

В процессе, обработки, давлением струи воздуха можно изменять необходимую шероховатость поверхности покрытия. Что позволяет получить исключительно красивую структуру поверхности.

Операция производимая на под воздействием стеклянных микрошариков называется сатинирование .

Процесс обработки стеклянными микрошариками это - быстро и экономически выгодно!

Введен в экспуатацию цех по стеклоструйной обработке материалов, ждем Ваших заказов.

Струйная гидроабразивная обработка представляет собой процесс ударного воздействия на обрабатываемую поверхность высокоскоростной гидроабразивной струи (рис. 14.23).

Рис. 14.23. Схема гидроабразивной обработки:

1 – поверхность детали; 2 – форсунка; 3 – "падающая" струя; 4 – микростружка; Vс – скорость струи

Характер взаимодействия с поверхностью абразивных частиц, находящихся в струе, определяет выходные параметры процесса – производительность и качество обработки. В плане абразивного воздействия метод можно рассматривать как эрозию потоком абразивных частиц обрабатываемой поверхности.

При удалении материала абразивной струей 3 происходят следующие процессы: разрушение обрабатываемой поверхности 1 в результате высоких контактных напряжений; срезание микростружки 4 с поверхности; образование клиновидных трещин в поверхностном слое; гидроудар; контактная усталость и т.д. Относительная роль каждого из этих явлений определяется физико-механическими свойствами материала обрабатываемой детали и абразивных частиц, скоростью и углом атаки абразивной струи.

По способу подачи суспензии к струйному аппарату и на обрабатываемую заготовку гидроабразивные установки подразделяются на установки:

- • с эжекцией суспензии в струйный аппарат и последующим ускорением ее газом или водой;

- • нагнетанием суспензии газом, водой или насосом с последующим истечением ее через сопло;

- • нагнетанием суспензии газом, водой или насосом и последующим ускорением ее лопастями ротора, газом или водой.

На рис. 14.24 показана гравитационная установка, в которой в качестве носителя абразивного материала использована вода.

Рис. 14.24. Схема (а) и внешний вид (б) установки с подачей абразивного материала и суспензии самотеком:

1 – мешалка; 2 – бак; 3 – двигатель; 4 – насос; 5 – труба подачи суспензии; 6 – подача воздуха; 7 – резервуар; 8 – рабочая камера; 9 – струйный аппарат; 10 – заготовка; 11 – труба слива

В баке 2 пропеллерной мешалкой 1, приводимой в движение электродвигателем 3, абразивные частицы поддерживаются в жидкости во взвешенном состоянии. С помощью насоса 4 суспензия по трубе 5 подается в резервуар 7, расположенный в верхней части рабочей камеры 8, из которого она стекает к струйному аппарату 9, и сжатым воздухом, поступающим по трубе 6', выбрасывается на обрабатываемую поверхность заготовки 10, после чего по трубе 11 возвращается в бак. Гравитационные установки отличаются друг от друга лишь схемой подачи абразивного материала в резервуар, не влияющей на процесс обработки.

Это новый метод финишной очистки детали без искажения ее геометрии, повреждения ее поверхности и изменения механических свойств.

Суть метода состоит в бомбардировке поверхности детали воздушной смесью стеклянных сферических частиц определенного диаметра и физических свойств. Шарики имеют микроскопические размеры, поэтому их кинетическая энергия невелика, что позволяет проводить обработку без повреждения поверхности и геометрии заготовки.

Стеклянные шарики представляют собой идеальную комбинацию физических и химических свойств, которой не может соответствовать ни один другой абразивный материал. Они изготовлены из высококачественного закаленного натриевого стекла и не содержат свинца, химически инертны, не проникают внутрь поверхности, не изменяют и не загрязняют ее. Специальный состав и упругость делают их очень твердыми, стойкими к ударам и, таким образом, мало- изнашиваемыми.

Стеклоструйная обработка позволяет эффективно очистить детали после электроэрозионной обработки, не оказывая влияния на поверхность, т.е. не создавая эффект наклепа.

Чистовая обработка пластическим деформированием статико-динамическими методами

Способ статико-импульсной обработки (СИО) характеризуется нагружением обрабатываемой поверхности управляемым импульсным потоком энергии с целью обеспечения заданных параметров качества. Особенностью данного способа является комбинированное статическое и динамическое нагружение очага деформации. Основное деформирующее воздействие происходит за счет динамической составляющей нагрузки, которая формируется в ударной системе и сообщается в очаг деформации в виде пролонгированного импульса. Предварительное статическое поджатие инструмента к обрабатываемой поверхности позволяет более полно использовать энергию ударного импульса.

Метод обладает широкими возможностями в управлении результатами упрочнения поверхностного слоя.

Применение СРЮ энергетически более выгодно, чем статических методов ППД (например, накатывания при значительных статических нагрузках до 250 κΙΙ). Метод позволяет регулировать равномерность упрочнения поверхности, появляется возможность получения равномерно упрочненного слоя или слоя с регулярно изменяющейся твердостью (пятнистую поверхность), аналогичного по свойствам гетерогенному композиционному материалу с мягкой матрицей и твердыми включениями, который в ряде случаев обладает более высокими эксплуатационными свойствами вследствие торможения развития хрупкой микротрещины в вязком материале.

Метод дробеструйной обработки с использованием стеклянной дроби (стеклошарик) позволяет обрабатывать детали и очищать поверхности которые особенно чувствительны к внешним воздействиям и которые нельзя обрабатывать абразивом с содержанием железа.

Мы производим очистку стеклошариком деталей нержавейки, алюминия, бронзы, меди, титана и других цветных металлов. Фракция стеклошарика от 40 до 800 мкм.

Предлагаем следующие услуги по очистке стеклянной дробью (стеклошариком):

Все чаще для очистки и шлифовки металлических изделий используют обработку стеклошариками, которая уже успела зарекомендовать себя с лучшей стороны.

Особенности метода

Стеклоструйная обработка поверхности осуществляется по тому же принципу, что песко- или дробеструйная технологии. В процессе обработки поверхность бомбардируется мелкими абразивными частицами, направляемыми струей воздуха, находящегося под высоким давлением.

Особенностью же метода является используемый материал. В качестве абразива при стеклоструйной обработке используются микроскопические стеклянные шарики, изготовленные из закаленного натриевого стекла.

- имеют гладкую поверхность;

- обладают округлой формой;

- химически инертны (в них не содержатся свободные оксиды);

- имеют стабильный заданный размер.

Преимущества использования стеклянных частиц

Обработка стеклошариками позволяет избежать возникновения различных повреждений на обрабатываемой поверхности, что и является основным преимуществом их использования.

Благодаря этому, стеклянную дробь совершенно спокойно можно использовать для очистки даже хрупких поверхностей.

Не менее важное достоинство материала заключается в том, что стекло не может загрязнить обрабатываемую поверхность оксидами металлов, которые становятся причиной развития коррозии.

Также стеклоструйная обработка образует на поверхности металла легкий наклеп, который:

- матирует деталь (изделие);

- используется в декоративных целых;

- формирует антибликовое покрытие.

Наклеп продлевает срок службы обработанной поверхности в несколько раз.

Используемое оборудование и материалы

Для стеклоструйной обработки деталей (изделий), как правило, используют абразивоструйные кабины с замкнутым циклом.

Сами шарики могут иметь различный диаметр, от которого зависят характеристики процесса и оказываемый ими эффект.

Так, очистка с помощью более крупных стеклошариков идет медленнее, но при этом сами частицы ударяют по обрабатываемой поверхности гораздо сильнее. Это позволяет очищать самые трудноудаляемые загрязнения.

Мелкие же шарики из стекла, в свою очередь, способны проникать в небольшие пространства, очищая труднодоступные места, и работают быстрее.

Кроме того, стеклоструйная обработка металла при помощи мелких абразивных частиц позволяет делать обрабатываемую поверхность матовой.

Сфера применения

Обработка стеклянными микрочастицами нашла применение в самых разных отраслях промышленности. Стеклошарики активно используют для очистки поверхности, финишной обработки деталей, а также для упрочнения металлов. С их помощью обрабатывают не только металлы, но и стекло, камень, пластик и другие материалы с различными характеристиками.

Наибольшей популярностью пользуется стеклоструйная обработка алюминия. Кроме того, стеклошарики используются для:

- реставрации или тюнинга автомобилей;

- очистки измерительных приборов, хирургических инструментов, украшений, монет и медалей;

- возвращения блеска потускневшим декоративным стеклам или листовому металлу;

- восстановления или очистки керамических, деревянных, каменных изделий.

Широко применяется стеклоструйная обработка нержавейки для:

- снятия напряжения с металла после его обработки;

- повышения усталостной прочности;

- повышения устойчивости изделий в коррозии.

При высокой эффективности обработки стеклоструйная технология наносит наименьший вред обрабатываемой поверхности, что и способствует росту популярности этого нового метода обработки.

Пескоструйная обработка стекла – способ художественного оформления, позволяющий украсить прозрачную стеклянную поверхность уникальной фактурой и рисунком. Из материала данной статьи вы узнаете, каковы особенности и разновидности технологии, где применяется пескоструй, и какими материалами выполняется.

Особенности

Пескоструйная обработка – технология, согласно которой стекло подвергается воздействию песка под высоким давлением посредством сжатого воздуха. При этом абразивная смесь разрушает верхний слой основания. Данная технология позволяет сделать прозрачное стекло матовым, нанести на него рисунок любой сложности, плотности и цвета.

Поверхность, обработанная пескоструйным методом, отличается высокой устойчивостью к истиранию, коррозии, иным негативным факторам внешней среды.

Она не смывается со временем. Матирование поверхности происходит в результате повреждения верхнего слоя абразивными частицами.

Поверхность после обработки может стать грубой и шершавой либо шелковисто-матовой. Тип обработки зависит от абразива используемого материала. Что касается рисунков, их методика нанесения может быть одно- и двусторонней. Декорирование поверхности выполняется по заранее наклеенному эскизу (трафарету).

При выполнении цветных узоров в смесь добавляют пигменты. При последовательной обработке удается создать эффект многослойности. На работу уходит немного времени, обработка выполняется быстро. Готовая поверхность проста в уходе, не поддается воздействию кислот и химических веществ. Ее можно мыть любыми средствами.

Методика требовательна к точности выполнения и качественному многорежимному оборудованию, на котором возможна регулировка силы подачи абразива. При выполнении узоров места, которые должны оставаться прозрачными, закрывают специальной пленкой. Рисунок наносится на поверхность до форматирования листа.

Абразив для методики используется разный: натуральный, искусственный, различной твердости, абразивной способности, однократного и повторного использования. В качестве абразива применяют:

- кварцевый или гранатовый песок;

- дробь (стеклянную, керамическую, пластиковую, чугунную, стальную);

- купер- или никельшлак;

- корунд, диоксид алюминия.

Технология пескоструйной обработки стекла имеет несколько недостатков. Область ее использования ограничивается плоскими изделиями, поскольку объемные сложно крепить и обрабатывать. При обработке получается много пыли, заниматься украшением стеклянной поверхности нужно в защитной одежде.

Постоянная работа увеличивает расход электричества и требует регулярной проверки качества используемого песка. К недостаткам относят и дороговизну профессионального аппарата, которым выполняют декорирование поверхностей.

Сферы применения

Пескоструйная обработка стекла используется в элементах домашнего интерьера и оформлении торговых, офисных помещений. Чаще всего ее применяют в отделке интерьера и мебельном производстве при изготовлении, например:

- витражей, подвесных потолков;

- полок, межкомнатных перегородок;

- декоративных панно, зеркал с отделкой;

- столешниц для кухни и гостиной;

- кухонных и иных мебельных фасадов.

Помимо декорирования мебели, к ней прибегают для украшения поверхностей дверей, посуды. Ее применяют в фасадном оформлении шкафов-купе, окон, пола, вывесок внутри помещений, фасадном остеклении.

Пескоструйная обработка подразумевает работу с полотнами не только стандартных, но и больших размеров. Ее используют в целях брендирования офисных перегородок, витрин, предметов интерьера баров, кафе, ресторанов.

Обзор видов

Пескоструйная обработка стекла бывает разной:

Матирование – самая простая техника, позволяющая добиться плоских рисунков с четко выделенными границами. Если матирование многослойное, его называют художественным. В этом случае переходы фактур, тонов и цветов более выраженные. Такие изображения более четкие и натуралистичные.

Художественное поэтапное матирование занимает больше времени, к нему прибегают при обработке стекла разной толщины (от 6 мм). В ходе его выполнения пользуются не только пленочными, но и металлическими шаблонами. При этом шаблоны из металла отличаются простотой орнамента. Пленочные аналоги используют для создания сложных рисунков.

Цветное тонирование позволяет получить любой оттенок стеклянной поверхности. Оно отличается нанесением пескоструя на внутреннюю сторону стекла. Лицевая остается гладкой и ровной, что упрощает уход. В целях увеличения срока службы на внутреннюю сторону наносят защитную пленку. Амальгама подразумевает нанесение узора на внутреннюю сторону стекла.

Цветная обработка стекла по пескоструйной технологии предполагает создание цветного рисунка (например, витража, ромбов), либо узора, светящегося в темноте. Методика пескоструйной печати применяется в изготовлении композиций с бархатной текстурой. Резка либо гравировка используется для формирования детализированной прорисовки.

Пескоструйная техника позволяет нанести узор зимнего орнамента. В этом случае применяется технология создания обледеневшего узора (эффекта мороза). Для этого в работе используют гомогенную смесь.

Инструменты и материалы

Профессиональные пескоструйные изображения наносят посредством специализированного оборудования (например, в цехах применяют станки с системой ЧПУ). Такие устройства позволяют провести пескоструйную обработку в короткий срок максимально качественно. Нанесение рисунка происходит с учетом составленного плана. Он автоматически загружается в систему управления аппаратом после центровки поверхности.

По желанию аппарат можно взять в аренду. Он представляет собой станок, подающий абразив под давлением воздуха. Можно воспользоваться пескоструйным пистолетом. Помимо него, стоит подготовить само стекло, кварцевый песок, сито для его просеивания, тару для просушки, защитную пленку, гидрофобную жидкость.

Последний компонент необходим для обработки украшенного основания.

Технология

Грамотная обработка стеклянной поверхности подразумевает этап подготовки, непосредственно сам процесс и завершающее покрытие.

Подготовка

Изначально подготавливают эскиз рисунка, соотнося его с размерами стекольного листа. Выбирают изображение, обрабатывают его в графическом редакторе и распечатывают на режущем плоттере либо переносят на специальную пленку. Далее подготавливают само основание. Чтобы трафарет хорошо приклеился, стеклянную поверхность очищают и обезжиривают с помощью специального средства.

Этапы процесса

Затем приступают к его креплению на обрабатываемую поверхность. Шаблон закрепляют с помощью легкосъемного клеевого состава. Поскольку края трафарета должны быть твердыми, шаблон подвергают воздействию ультрафиолета.

Места пленки без обработки смывают водой, оставляя на поверхности только слой для абразивного пескоструя. Необходимо еще раз протереть поверхность открытых участков, поскольку остатки адгезии могут стать причиной застревания абразива, что приведет к потере качества рисунка.

Прежде чем приступить к созданию рисунка, просеивают и сушат кварцевый песок. Затем его насыпают в мешок пистолета, заполняя его примерно на 1/3. Оборудование подключают к кислородному баллону (либо компрессору с редуктором) и приступают к украшению рабочей поверхности, выбрав конкретный тип обработки.

В местах контакта абразивной пыли с основанием стеклянного листа слегка разрушают верхний слой, работая под одинаковым нажимом для простых узоров. Сложные принты наносят поэтапно. Закрытые места трафарета остаются без обработки, линии выводят четкими и ровными.

Завершение

На завершающем этапе занимаются удалением шаблона и финишной обработкой украшенной поверхности. Ее покрывают защитной водоотталкивающей пленкой, стойкой к грязи и влажной уборке. До приклеивания пленки поверхность очищают от пыли и загрязнений, появившихся в ходе работы.

По желанию можно покрыть готовый рисунок специальными красками либо лаком.

Мастер-класс по пескоструйной обработке стекла можно посмотреть в следующем видео.

Многие с опаской относятся к работе со стеклом и ограничиваются простыми операциями вроде ремонта разбитого окна. А ведь стекло — удивительный материал, и не все умельцы знают, что в домашних условиях его можно обрабатывать не хуже, чем на производстве. Секретами делится Олег Абрамов.

Молекулярная структура стекла позволяет его резать, пилить, сверлить, шлифовать, склеивать, гравировать, изгибать и даже вытягивать в нити!

Для резки стекла требуется стеклорез. Чаще используют роликовые стеклорезы.

А — стеклорезы с такой рукояткой выпускались уже лет сорок назад. Их достоинство — тяжелая головна, которой удобно простукивать линию реза.

В и С — дешевые китайские стеклорезы. Продаются под марками Jobo, Kraftool, Stayer. Их сложно использовать для резки стекла из-за низкого качества роликов и головки стеклореза. На Kraftool хорошо видны поврежденные зубцы головки после отламывания стекла.

Профессиональный масляный стеклорез Тоуо ТС-17 хорош для криволинейных резов. Если требуется регулярно заниматься резкой стекла, экономить на стеклорезе не стоит. Пусть профессиональные стеклорезы недешевы, но испортить стекло обойдется дороже. А самая дорогая деталь в профессиональном стеклорезе — ролик.

Ролики изготавливают из легированной нержавеющей стали. Они различаются по углу заточки, обычно это 130-165 градусов. Ролики с углом заточки 130 градусов используют для резки стекла толщиной от 1 до 3 мм, а заточенные под углом 140-150 градусов — для резки стекла толщиной 4-10 мм. Для стекла толще 10 мм используют стеклорез с роликом 155-165 градусов.

Стекло режут так. Стол для резки должен быть ровным и устойчивым. Поверхность застелена тонким изоло-ном, но в идеале — на стол наклеивают тонкий ковролин или фетр. Так и резать удобнее, и нижняя сторона стекла не поцарапается осколками, которые неизбежно образуются при резке. Стекло укладывают на поверхность стола, размечают, прижимают к нему линейку.

Верные друзья стекольщика - линейка, керосин и молоток

Линейка для резки стекла представляет собой линейку с наклеенной снизу полоской тонкой резины, чтобы линейка не смещалась при резке. Либо это специальная линейка с врезанными в нее присосками. Такую можно изготовить и самостоятельно.

Итак, проводим стеклорезом линию реза.

Важно! Эту линию нельзя прерывать и проводить повторно. Она должна быть прочерчена за один проход.

Затем сдвигаем стекло со стола и аккуратно простукиваем маленьким молотком линию реза — вот еще один верный друг стекольщика. Далее укладываем стекло линией реза на край стола и отламываем его, прижав доской с помощью струбцин. Струбцины особенно важны, если стекло — толстое.

При некотором навыке можно растянуть линию реза пальцами, особенно если стекло — тонкое.

Итак, мы научились резать прямые линии. А кривые? Для этого сначала вместо линейки вырежем лекало — например, из толстого линолеума. Остальные операции аналогичны.

Можно вырезать даже круг из стекла. Для этого потребуется циркульный стеклорез или круглый шаблон подходящего диаметра. Если есть циркуль, то закрепляем на стекле присоску и проводим окружность. Разумеется, не прерывая линию реза.

Затем проводим лучи от окружности до краев стекла.

Переворачиваем стекло, ручкой стеклореза аккуратно продавливаем линию реза и лучи. Если все сделано правильно, то заготовка сама распадется на круг и боковые обломки.

Если под рукой — только лекало-блин, то можно зафиксировать его на стекле двусторонним скотчем от смещения, а затем так же провести вокруг него линию реза.

Не только плоское стекло

Например, можно резать бутылки. Из них получаются интересные вазочки или плафоны для светильников. Для этого обычно собирают импровизированный верстак из основания и трех брусочков. Бутылку помещают между брусками и вращают ее левой рукой, в то время как стеклорезом в правой руке проводят линию реза.

Затем линию реза простукивают изнутри шпилькой с утяжелителем и отделяют отрезанную часть от бутылки.

Если невозможно простучать линию реза изнутри — аккуратно прогревают ее портативной газовой горелкой. Главное условие — бутылка должна быть с гладкой поверхностью, желательно цилиндрической формы. Бутылки сложной формы, угловатые например, резать сложнее.

Резать мы научились, теперь нужно обработать линию реза. Те, кто занимается витражным делом, используют портативные алмазные станочки Inland или Krištáli 2000, которыми быстро обтачивают даже неровную линию реза.

Если необходимо притупить кромки оконного стекла, можно использовать губку с алмазным покрытием или оселок для заточки ножей, предварительно его увлажнив.

Если шлифовки требуется больше, то пригодится шлифовальная насадка на дрель с водостойкой наждачной бумагой.

Сверлим стекло

Стекло нередко приходится сверлить. Например, чтобы закрепить ручку на стеклянной дверке или повесить зеркало.

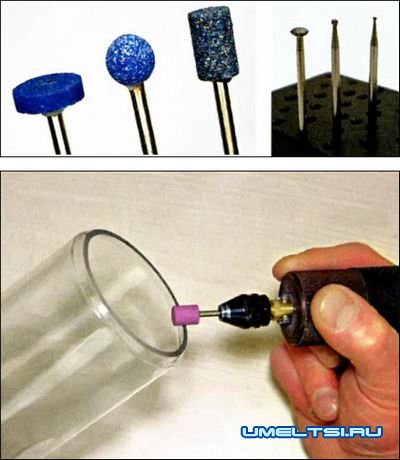

Сверла для стекла бывают трубчатые с алмазным напылением или твердосплавные копьевидные.

Желательно использовать сверлильный станок, ведь дрель сложно установить строго вертикально, из-за чего стекло может лопнуть при нажиме. Размещают стекло на мягкой подкладке — например, на резине или ковролине. Сверлят в водяной ванне. Для этого вокруг зоны сверления крепят пластиковое или резиновое кольцо, затем наливают в него воду и аккуратно сверлят. Сильно нажимать на стекло нельзя. Сначала сверлят до половины с одной стороны, затем стекло переворачивают, совмещают сверло и точку сверления и досверливают с обратной стороны.

Важно правильно подобрать бормашину и насадки для нее, чтобы мощность и обороты соответствовали выполняемой операции. Для одних работ подойдут карборундовые шлифовальные насадки, а для тонких и точных работ используют насадки с алмазным напылением. Сэкономить на насадках не получится: дешевые плохо отцентрированы и быстро изнашиваются, поскольку в них использованы низкокачественные абразивные составы.

Матировка стекла

Стекло матируют полностью или локально. В первом случае — для изготовления плафона, вазочки, элемента витража или для последующей окраски. Во втором случае — для нанесения узора, ведь рисовать бормашиной на стекле еще нужно потренироваться. Как быть тем, кто не умеет рисовать? Вырезаем на пленке Огасаі узор, клеим ее на стеклянную поверхность, а затем подвергаем местному матированию.

Способы матировки. Самый простой — в пескоструйной камере, которую можно найти в стекольных и автомастерских. Есть пасты для матировки стекла на основе фтористого аммония — Glassmoze и Glassmat. Пасту наносят лопаточкой на поверхность стекла, выдерживают некоторое время, а затем собирают обратно в емкость или смывают водой.

Склеивание

Это удивительно, но правильно склеенный шов между двумя стеклами — крепче, чем само стекло. Промышленность выпускает десятки типов клея для стекла. Вот основные.

Сверхтекучий клей используют дл: склеивания полированных поверх ностей — например, стеклянной мебели. Именно такой шов крепче самого стекла, потому что склеивание происходит на молекулярном уровне. Пример такого клея — Bohle Verifix LV 740. Для бытовых целей более доступен испанский клей CristalCeys.

Вязкий клей применяют, если не удается создать идеально прилегающие поверхности стекла, а также при склеивании шлифованных, но не полированных поверхностей. Например, UHU или DoneDeal.

Двухкомпонентные эпоксидные составы хорошо известны по склеиванию других материалов. Наиболее популярные — Kilto или Рохіроі.

Окраска стекла

Промышленность выпускает краски с хорошей адгезией к стеклу. Но при изготовлении вазочек или плафонов проще матировать поверхность стекла — и тогда на ней хорошо держится любая краска из аэрозольного баллончика.

Полировка стекла

Мы не рекомендуем полировать большие стеклянные изделия в домашних условиях: это довольно грязное занятие. Но миниатюрные поверхности полируют бормашинами с полировальными насадками и полировочными пастами на основе крокуса, полирита или окиси циркония.

Читайте также: