Стекло для 3д принтера своими руками

Обновлено: 06.07.2024

Добрый день.

Как и у многих, у меня возникает проблема с прилипанием к столу, особенно важно это, когда нужно напечатать подарочную коробочку друзьям на свадьбу, а у нее лицевая сторона кривая и в отметинах из-за поцарапанного каптона на стекле

Думал я думал и решился купить ситалловое стекло за 2 с небольшим тыс руб.

Принтер откалиброван очень хорошо, автоуровень кровати работает изумительно, термодатчики работают с небольшой погрешностью, в общем, все как надо. Делаю все по интрукции, скорость печати первого слоя 10мм/с, температура стола 130С(на поверхности стекла 118С), хотэнд 280С, пластик черного цвета немножко липнет, белого вообще не липнет, зеленого цвета пластик от совершенно другого производителя тоже не липнет, с таким успехом у меня на обычное стекло все липнет.

в общем, ситалл работает в половине случаев, при этом надо соблюдать кучу сложнейших процедур, сложнейшие они именно для самосборных принтеров, это калибровка, сильно большая температура стола, которую надо поддерживать, для этого нужен мощный блок питания и тд и тп

C каптоном всех этих проблем просто нет, да, он не такой долговечный, но при такой идеальной калибровке у меня на нем получается печатать ровные поверхности по 2-3 недели подряд, пока он не начнет пузыриться.

А как у вас успехи с ситаллом?

Я не знаю что такое ситалл, у меня боросиликатное стекло. Перед печатью протираю губкой смоченной в пиве, которое уже месяца 2 лежит в холодильнике. Липнет просто супер, даже не на хорошо откалиброванном столе (автоуровень не сделал еще). Единственная проблема для меня, это после того как утеплил стол, он стал быстрее нагреваться и медленнее остывать.. А от стола детальки можно оторвать только когда он остынет до ~60 градусов

RoninDev писал(а): Я не знаю что такое ситалл, у меня боросиликатное стекло. Перед печатью протираю губкой смоченной в пиве, которое уже месяца 2 лежит в холодильнике. Липнет просто супер, даже не на хорошо откалиброванном столе (автоуровень не сделал еще). Единственная проблема для меня, это после того как утеплил стол, он стал быстрее нагреваться и медленнее остывать.. А от стола детальки можно оторвать только когда он остынет до ~60 градусов

я пробовал, очень хорошее решение и поверхность детали потом хорошая, но прилипает чуть-чуть хуже, чем на каптон

Испытал на себе ситалл с примерно таким же результатом

PLA - китайский почти не липнет, ни при каких условиях, REC липнет хорошо при температуре 70 попугаев

но при такой температуре стола у меня возникает проблема с загибанием нависающих деталей, особенно если мелкота какая, обдув не справляется

Значит печатать только что то покрупнее и без отрицательных углов вблизи стола, повыше от стола становится уже нормально

ABS - липнет всякий при температуре стола 125 попугаев, больше всего печатаю eSUN, и тут с мелочевкой все вроде бы хорошо, обдува хватает, но наличие BRIM 4-5мм почти обязательно и совсем обязательно если печатать крупные детали (печатал каретки и эффектор для Kossel Mini)

Ситалл для меня хорош только лёгкостью снятия детали и гладкостью поверхности

Так что пользуюсь им редко, слишком много нюансов замедляющих процесс в целом

тестировал, на доступных мне материалах (ABS от разных производителей) ведет себя как обычное стекло:

до 100C не липнет практически совсем, 105+С липнет удовлетворительно, 110+С липнет отлично

Вывод : Пиво решает (обычное стекло + пиво = липнет лучше)

не стоит оно своих денег, лучше полиэфимеридную пластину купить за ту же стоимость и забыть о проблемах навсегда

Существует множество способов заставить деталь держаться на столе в процессе печати.

Есть более, есть менее известные, многие придумывают что-то свое, т.к. универсального метода нет - это заставляет многих людей и производителей в силу разных причин придумывать что-то свое.

Один и тот же метод на разных принтерах у разных пользователей дает разные результаты.

Рынок 3D печати очень быстро развивается и появляются новые материалы, каждый из которых требует своего подхода как к обеспечению адгезии, так и к настройкам печати.

В этой рубрике я постарался собрать все известные мне способы от наиболее распространенных, до отдельных ноу-хау.

Надеюсь эта подборка будет полезной тем, кто уже замучался бороться с отлипанием деталей и "дошираком" в рабочей зоне принтера.

АБС - сок.

Делается так: в бутыль ацетона бросаем несколько кусков АБС пластика, например поддержки или неудачные детальки. Полученный состав можно кистью наносить на рабочий стол принтера. После высыхания образуется липкая пленка, которая хорошо держит АБС.

Консистенция должна быть не очень жидкая, а немного густоватая. Точное соотношение АБС и ацетона определяется экспериментально.

Плюсы: простота, дешевизна, доступность.

Минусы: запах, велика вероятность чрезмерной адгезии, бывает, что деталь отрывается вместе с кусками стекла

Каптоновый (высокотемпературный) скотч.

На него удобно печатать ПЛА, Flex, Filamentarno, а также АБС, но зачастую АБС отрывает скотч от стола и при его снятии больше вероятность скотч порвать.

Бывает в рулонах различной ширины от 10 до 200мм. Узкие полоски легче отрывает от стола при печати и на нижней поверхности детали остается "рисунок" от стыков скотча.

Очень широкий скотч больше 100 мм равномерно приклеиь к столу труднее, т.к. больше вероятность образования пузырей. Оптимальная ширина на мой взгляд 50 -100 мм.

Шаг 1.

Нагрейте стол и сопло до рабочей температуры.

Шаг 2.

Лучше НЕ ИСПОЛЬЗОВАТЬ для калибровки лист бумаги.

При ее использовании получаются дополнительные и не нужные 0.2мм между поверхностью стекла и соплом.

- Температура сопла:

Первый слой 245с-250с (зависит от производителя пластика), либо температура на 5с-10с градусов выше, чем печать остальных слоев.

Остальные слои — температура при которой обычно печатает Ваш 3D принтер.

- Высота первого слоя должна быть 0.15-0.20 (подбирается)

4. Скорость первого слоя 10-15мм/сек (подбирается)

Настройки для печати PLA

- Температура стола от начала и до конца печати обязательно должна быть в приделах 80с-90с

2. Температура сопла: первый слой 205с-240с (зависит от производителя пластика), либо температура на 10с-15с градусов выше, чем печать остальных слоев.

Остальные слои- температура при которой обычно печатает Ваш 3D принтер.

3. Высота первого слоя должна быть 0.15-0.25 (подбирается)

4. Скорость первого слоя 10-15мм/сек.

Дополнительные Рекомендации и советы:

- У всех принтеры разные и программы “слайсеры” тоже разные, но общие принципы по настройке и калибровке действуют везде одинаково, главное в них разобраться.

- Если вы используете вентилятор для обдува модели при печати, то будьте внимательнее, поток воздуха от него может охладить стекло до температуры ниже рекомендуемой для использования ситаллового стекла.

Практические рекомендации по работе со стеклом

именно на 3D Принтере Picaso.

Начнем с калибровки. Конкретно для Picaso советуем забыть про задуманную производителем функцию калибровки, и лучше вытащите пластик из экструдера, чтобы он не мешал при калибровке. При настройке печати на ситалловом стекле был выбран следующий алгоритм (вы можете делать, как душе угодно):

— Выключить принтер, отвести сопло в левый верхний угол.

— Подкруть калибровочный болт, так чтобы расстояние было минимальным, передвинуть экструдер вправо и выровнять расстояние, проверить расстояния в ближних к нам углах.

— Запустить принтер.

— Включить функцию калибровки.

— Настроить расстояние до стекла.

Эксперименты с ABS рекомендуем начинать со слоем 0,25(0,3). Поскольку это самый большой слой, то погрешности в калибровки на нём сказываются минимальным образом. Потом, конечно же, идёт слой 0,2 и т.д. Для проверки на каждой итерации запускали пробную печать модели, чтобы проверить, как ложатся слои по периметру и в центре (рамка по периметру с кружком внутри, рамка и кружок соединены линиями).

При печати на стекле следует запомнить следующие команды G-code’а: M190 M140 H24 H25. M190 M140 – отвечают за температуру стола при печати первого и последующих слоёв, в файле есть комментарии, какая за что отвечает, читаем внимательно.

Дальше идёт скорость печати первого слоя (first_layer_speed), она измеряется в процентах от основной скорости печати и устанавливается в 50%, разумно предположить, что это больше рекомендуемых 15мм/сек, поэтому меняем его в зависимости от нужд, но заметим, что у нас и так неплохо работает. Проще всего искать эту команду, как и все остальные, через сочетание клавиш ctrl+F открыв файл в формате текстового документа.

Очень часто датчик контролирующий температуру стола занижает показатели в среднем на 30с.

Это происходит из-за постепенной деградации датчика в процессе пользования принтером. При возможности проверьте температуру стола. Для этого можно использовать специальный щуп.

При помощи данного щупа вы можете легко проверить температурные расхождения и выставить нагрев учитывая погрешности.

А более продвинутые пользователи могут подкорректировать температурную таблицу термистора.

Терморезистор 100 кОм 1%:

Цена: 50 руб.

------------------------------------------ Терморезистор 10 кОм 1%:

Цена: 50 руб.

------------------------------------------

3d печать на заказ:

Печать на 3D принтере

Стекло для heated bed.

Июнь 24th, 2014 Sam

Этот пост о том, как я поборол лень и сделал печать на 3д принтере немного комфортней

Было у меня стекло для нагревательного стола (от рамки из IKEA). С одной стороны покрыл его каптоном, а с другой — синим скотчем, чтобы печатать ABS-ом на одной стороне и PLA - на другой. Но со временем стекло треснуло.. а путь в IKEA был не близкий, да и тратить 150руб за 1 стекло — меня жаба начала душить. Нашел выход из положения… но с начала покажу как выглядело мое стекло.

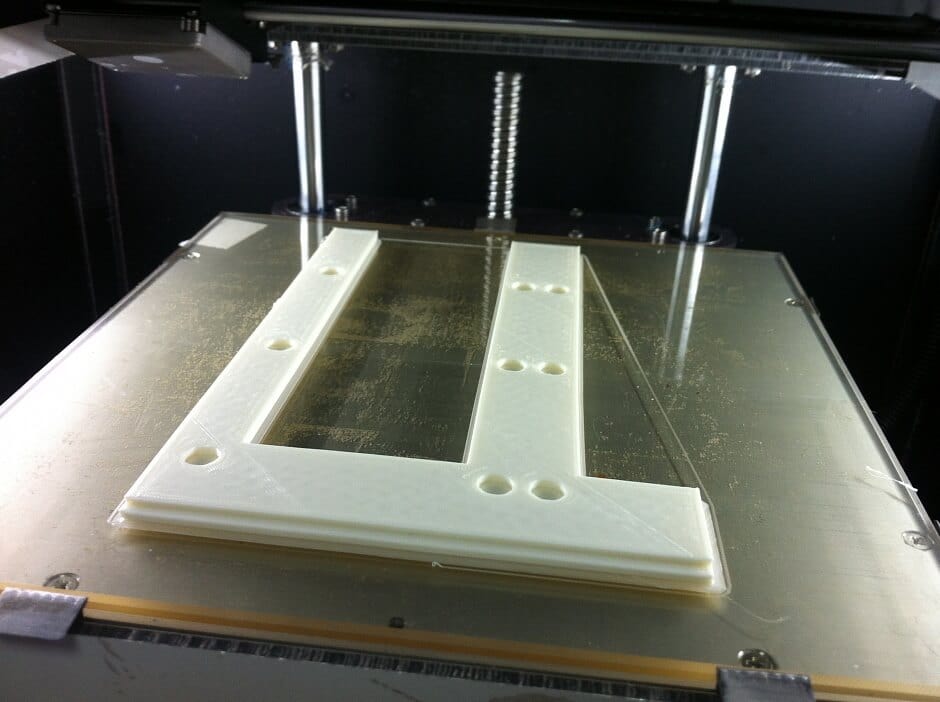

Так с одной стороны:

Мне это надоело, я обзвонил мастерские по резке стекла и нашел одну контору недалеко от работы, где мне сделали 10 стекол толщиной 2мм по моему размеру буквально за 15 минут

И стоили эти 10 стекол всего 150руб. Дешевле, чем в фоторамке.

Вот такую стопку я притащил к нам в мастерскую MakeItLab:

стопка стекол для принтера

Половину закатал в каптон, а половину заклеил синим скотчем. Теперь, даже если деталь крепко прилипла к стеклу, я не боюсь сломать стекло, отрывая её.

Рекомендую всем купить с десяток таких стекол и не мучиться с отрыванием деталей,переклеиванием скотча и т.д.

Напечатал деталь, снял вместе со стеклом, поставил остывать. А в это время новое стекло ставится в принтер и запускается следцющая печать.. Скорость печати вырастает на 10-15 минут однозначно:)

Рубрика 3D принтер, Нагревательный стол (Heated bed)

Читайте также: