Станок для тонкомера своими руками

Добавил пользователь Skiper Обновлено: 19.09.2024

Станки своими руками

При сборе станков своими руками, чертежи, схемы, видео, выложенное в данном разделе, поможет не ошибиться с этапами изготовления самодельных инструментов. Здесь найдутся пошаговые описания для создания станка по дереву, станка по металлу и др. своими руками. Вы узнаете, как сделать станок из подручных материалов из хлама, который найдется в любом гараже. Сверлильный станок, гибочный станок, деревообрабатывающие станки, станки ЧПУ, токарный станок по дереву и металлу – это только небольшой список того, что покупать не обязательно а можно сделать самому а мы вам в этом поможем.

Особое внимание мы уделили технике безопасности, которую необходимо соблюдать обязательно при использовании самодельного оборудования.

Обычно люди просто покупают все типы пиломатериалов для строительства (брусья, доски, бруски и т.д.), и такой подход оправдан в большинстве случаев. Но в некоторых ситуациях уместна покупка оборудования для самостоятельного производства самых ходовых пиломатериалов. Например, брусующий станок для тонкомера отлично впишется в средних размеров столярную мастерскую.

Идеальный роспуск бревна

Технические характеристики

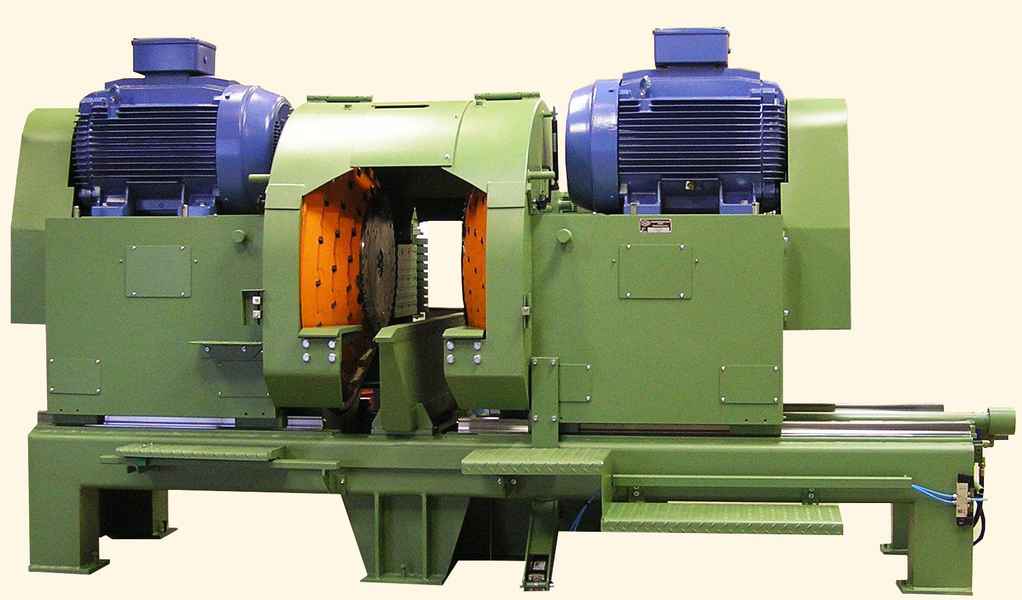

| Параметр | МТД-2 (2×11) | МТД-2 (2×15) | МТД-4 (2×18.5) | МТД-4 (2×22) |

| Максимальная длина обрабатываемого материала, мм | 6400 | 6400 | 6400 | 6400 |

| Максимальный диаметр обрабатываемого бревна с кантованием, мм | 250 | 300 | 250 | 300 |

| Просвет пильной каретки, мм | 240 | 280 | 240 | 280 |

| Частота вращения пильного диска, об/мин | 1500 | 1500 | 1500 | 1500 |

| Мощность эл.двигателей, кВт | 2×11 | 2×15 | 2×18.5 | 2×22 |

| Мощность привода каретки, кВт (опция) | 0,75 | 0,75 | 0,75 | 0,75 |

| Число пил, шт | 2 | 2 | 4 | 4 |

| Габаритные размеры станка, мм | 8700х1100х1400 | 8700х1100х1400 | 8700х1100х1400 | 8700х1100х1400 |

| Масса станка, кг | 600 | 650 | 700 | 750 |

| Диаметр пильных дисков, мм | 630х50 (z=24+6) | 700х50 (z=24+8) | 630х75 (z=24) | 700х75 (z=24+8) |

Классификация бревнопильного оборудования

Оборудование для роспуска кругляка на брусья, доски и прочие пиломатериалы может отличаться по таким параметрам как компоновка узлов, типу используемого инструмента, да и по максимальным габаритам обрабатываемого ствола есть ограничения.

Можно выделить такие типы станков как:

- – используются для получения двух- либо четырехкантного бруса (то есть обработка идет, либо с двух, либо с четырех сторон). От остальных типов бревнопильных устройств отличается очень высокой скоростью обработки материала;

Из-за такой конструкции существенная часть древесины идет в отходы

- – можно считать классикой, принцип действия практически не изменился за прошедшие с момента изобретения годы. Рамка с полотном движется вперед-назад, а в движение она приводится с помощью коленвала;

Пилорама в действии

- – в них основным рабочим инструментом является дисковая пила большого диаметра. В проходных устройствах бревно закрепляется в специальном лотке, а в нижней его части находится подвижная цепь с крючьями, которая при перемещении и двигает бревно вперед. В кареточных станках ствол закрепляется в специальной подвижной каретке и перемещается вместе с ней;

На фото – процесс перемещения бревна к пилам

Обратите внимание!

Круглопильные модели проходного типа неудобны тем, что переработка горбыля очень неудобна после того, как бревно прошло через 2 пилы.

- – отличаются тем, что само бревно неподвижно, а комплекс пил перемещается на подвижной каретке. Такой станок для производства бруса достаточно компактный и отлично подходит либо для малой мастерской, но если нужна высокая производительность, то лучше обратить внимание на другой тип станков;

- – идеальный выбор для крупного производства. Но у высокой производительности есть и оборотная сторона – конструкция такого станка самая сложная из всех, соответственно, его стоимость и обслуживание также дешевой не назовешь;

- – главная конструктивная особенность заключается в том, что дисковые пилы закреплены под прямым углом друг к другу (их может быть 2 или 3). При работе может выпускаться как доска, так и брус, если нужно распустить бревно на доски, то оно просто несколько раз пропускается через механизм, а пильный диск при каждом проходе немного опускается.

Помимо перечисленных типов бревнопильных устройств выделить можно и целые агрегатные линии. При этом может использоваться несколько станков разных типов, которые обеспечивают роспуск бревна на брусья, доски, бруски и т. д. Цена такого комплекса может достигать и 5-10 млн. рублей, поэтому используются агрегатные линии только на крупных производствах.

Для домашней мастерской не лишними будут и небольшие фрезерные устройства, позволяющие, например, вырезать своими руками паз в брусе под дверной замок.

Подробнее о брусующих станках

Перечисленные в предыдущем пункте сильно отличаются не только по стоимости, но и по эксплуатационным показателям (таким как скорость обработки материала). Так что при выборе станка внимание нужно обращать не только на его цену.

Сравнение станков разных типов

Каждый из перечисленных типов станков имеет свои преимущества.

Удобнее сравнивать их по нескольким критериям:

Подобную схему раскроя невозможно реализовать на фрезерном брусующем станке

Обратите внимание!

Некоторые модификации фрезерных станков дополнительно оборудуются пилами, что частично устраняет недостаток неэффективного роспуска бревна.

- скорость подачи – указывается в м/мин и сильно зависит от конструкции устройства. Например, брусующие станки проходного типа обеспечивают подачу бревна со скоростью примерно 15-20 м/мин, пилорамы имеют приблизительно такую же производительность, аутсайдером можно считать горизонтальные ленточнопильные устройства (всего лишь до 10 м/мин). Прочие виды станков обеспечивают подачу в широком диапазоне до 60-80 м/мин;

- настройка оборудования – в процессе работы приходится перенастраивать станок под разные размеры пиломатериалов, так что это важно. Фрезерные брусующие станки, например, особой настройки не требуют – достаточно просто переместить фрезы, а вот под пилораму потребуется устройство отдельного фундамента, да и с пилами работать сложнее;

- станок для изготовления бруса изготовления бруса будет работать с разными диаметрами бревен, так что стоит учесть и максимально допустимый диаметр ствола. Например, проходные круглопильные станки чаще всего имеют ограничение по максимальному диаметру 32 см в комлевой части.

Особое внимание стоит обратить на максимальный диаметр бревна

Выбор брусующего станка

Звучит банально, но при выборе учитывать нужно соотношение запросов и возможностей оборудования. Например, если необходимо оборудовать небольшую мастерскую на участке, то имеет смысл выбрать станок не очень дорогой (пусть и с меньшей скоростью подачи), но простой в настройке. Для средних габаритов лесопилки решающее значение приобретает уже скорость обработки бревна и качество.

Обратите внимание!

Особняком стоит вопрос долговечности станка.

Во многом это зависит от того, соблюдается ли инструкция по работе с ним, выполнение простейших правил (проверка оборудования перед началом работы, очистка в конце рабочего дня и т. д.) способны продлить срок жизни станка.

Учитывая эксплуатационные характеристики перечисленных типов бревнопильных устройств, можно сформулировать ряд рекомендаций по выбору в зависимости от масштаба производства:

- для частной лесопилки подойдут горизонтальные ленточные модели;

Для небольшой лесопилки этого вполне достаточно

- поточное лесопиление может производиться разными типами станков, все зависит от производительности: 20-50 м3/см – кареточные дисковые, 20-80 м3/см – пилорама, а если нет желания заниматься сортировкой бревна, то подойдет вертикальный ленточный станок, 100-200 м3/см – понадобится организация потока из нескольких бревнопильных устройств;

- если необходимо работать с крупными диаметрами стволов, то оптимальный выбор – горизонтальный ленточный станок (диаметр ствола может составлять до 1,2 м).

Нелишним будет и небольшой мини-станок БРУС-1, он позволит с ювелирной точностью вырезать на боковых поверхностях бруса пазы различной формы. Если на производстве выпускаются пиломатериалы для строительства деревянного брусового дома, то с его помощью можно выбрать пазы для замковых соединений отдельных брусьев.

БРУС-1 в действии

Интересные статьи партнеров

Для отправки комментария необходимы Ваши имя и E-mail адрес.

В завершение

Бревнопильное оборудование включает в себя несколько типов станков, существенно отличающихся как по принципу действия, так и по эксплуатационным показателям. Благодаря этому подобрать можно вариант как для небольшой столярной мастерской, так и для крупного производства.

Понравилась статья? Подписывайтесь на наш канал Яндекс.Дзен

Кол-во блоков: 8 | Общее кол-во символов: 10486

Количество использованных доноров: 3

Информация по каждому донору:

Станок для переработки тонкомера (баланса) - предназначен для переработки тонкомерного низкосортного пиловочника, распиловки баланса на доски, рейки, брус. Станок выполняет однопроходную переработку тонкомера с диаметром комлевой части до 220 мм. Станки переработки тонкомера позволяют оптимизировать процесс деревообработки за счет снижения затрат на обслуживание и эксплуатацию оборудования, а также отсутствия необходимости в использовании больших рабочих площадей. Высокая производительность станков данного типа и большие объемы низкосортного тонкомера как исходного сырья обеспечивают существенную рентабельность переработки баланса в обрезной пиломатериал. Станок для переработки тонкомерной древесины отличается надежной и простой конструкцией. Станок оснащен дисковыми пилами диаметром 630 мм с возможностью регулировки ширины пропила и экономичным электроприводом подачи тонкомера. К преимуществам станка относится длительный срок службы и возможность работы в зимнее время года в неотапливаемых помещениях. Станок для переработки тонкомера сочетает в себе оптимальное соотношение стоимости, уровня эффективности и требуемого качества получаемого пиломатериала.

Станки и инструменты в готовом виде доступны в широком ассортименте в специализированных магазинах. Однако их цена не каждому по карману, особенно начинающему мастеру. Самодельные станки – это выход из ситуации при ограниченном бюджете. Рассмотрим особенности их использования и изготовления. Расскажем о наиболее популярных устройствах. Информация поможет определиться с выбором необходимых приспособлений для организации работы в мастерской.

Использование самодельных станков в мастерской

Работы, которые выполняются в мастерской, влияют на оснащение помещения специальными приспособлениями. Обычно оборудование размещают, если свободная площадь составляет не менее 3 м 2 .

Мастерские часто обустраивают в маленьких помещениях, пристройках, гаражах. Лучшим местом является отдельная постройка. В этом случае шум от выполняемых работ не будет мешать другим жильцам дома.

Часто обустраивают универсальные мастерские для выполнения различных работ. Если человек занимается производством каких-либо изделий, тогда изготавливаются конкретные самодельные инструменты и приспособления. Часто мастерские оснащаются станками для столярных работ и обработки металлических заготовок. Нередко еще обустраиваются помещения для ремонта колесных транспортных средств.

В основном мастерская оснащается:

- устройствами, позволяющими подготавливать инструмент, облегчать труд и механизировать операции;

- самоделками для обработки металлических деталей;

- столами-верстаками.

В помещении еще обязательно устанавливают полки, где будет храниться различный инструмент. При этом обеспечивают беспрепятственный подход к ним, выполнение правил пожарной безопасности.

Верстак для столяра

Эта разновидность оборудования представляет собой стол. Он отличается высокой прочностью и наличием на столешнице 2-х тисков. Стол также оснащается фиксаторами, зажимающими заготовки во время их строгания. Кроме того, верстак еще может иметь места, где будут закреплены другие самодельные устройства, например фрезер.

Специальный стол обязан иметь удобную высоту. Она подбирается под рост мастера. Минимальная длина верстака составляет 1000 мм. Часто она равна 1700 мм или даже 2000 мм. При этом стандартная ширина составляет 800 мм.

Создается стол-верстак следующим образом:

- Создают поверхность стола – это щит, который изготавливают из дубовых, буковых или грабовых досок толщиной минимум 55 мм. Их плотно подгоняют друг к другу. Используемые доски перед соединением пропитывают олифой. Для создания жесткой конструкции применяют брусок 50 мм. Его фиксируют по периметру рабочей поверхности.

- Изготавливают опорные элементы верстака. Для этого используют липовый или сосновый брус. Его размер составляет 120*120 мм или 150*150 мм, а длина равна примерно 1200 мм. Опоры соединяют перемычками в горизонтальной плоскости. Для этого берут доски, которые фиксируют на расстоянии 300 мм от пола.

- Изготавливают самодельные приспособления для размещения инструмента. Это полки, находящиеся под столешницей. Их в открытом исполнении нередко заменяют тумбочками.

- Крепят тиски.

Если создается стационарный верстак, его опорные элементы неподвижно фиксируют на полу. В зависимости от особенностей выполняемых работ изготавливают также передвижные и разборные столы.

Тиски столярного верстака

Этот самодельный инструмент изготавливают при использовании винтового стержня. У него длина резьбы должна быть минимум 160 мм. При этом диаметр самого стержня обязан составлять 20 мм. Для тисков еще понадобятся деревянные бруски и шпильки из металла. Последовательность изготовления следующая:

- Подготавливают брусок 200*300 мм. Его минимальная толщина должна быть 50 мм. Это будет одна из губок. В центре заготовки просверливают отверстие под винт. По бокам от него делают еще два отверстия под шпильки.

- Выпиливают вторую передвижную губку 200*180 мм, и просверливают в ней аналогичные отверстия.

- Вставляют в заготовки штырь с резьбой. На одном его конце устанавливают ручка. Чтобы губки не смещались, через другие отверстия пропускаются шпильки с сечением 10 мм.

Металлический верстак для слесаря

Все полезные самоделки и приспособления упрощают обработку заготовок. К таким устройствам относится верстак для слесаря. Его минимальные размеры составляют:

- длина – 1800 мм;

- ширина – 700 мм;

- высота – 900 мм.

Создается стол в следующей последовательности:

- сборка каркаса;

- монтаж тумб в количестве 2 штук, обшитых металлом;

- закрепление рабочей поверхности, состоящей из деревянной основы в виде щита, на котором сверху размещается лист металла подходящего размера;

- сборка и установка стеллажа в задней части верстака для усиления всей конструкции и размещения инструмента.

При сборке слесарного верстака используют:

- балки в качестве стоек – четыре профтрубы 40*60 мм с толщиной стенки минимум 2 мм;

- три балки 50*40 мм, чтобы связать стойки и обеспечить продольную жесткость конструкции;

- профтрубу 40*30 мм со стенкой минимум 1 мм в количестве 9 штук для создания каркаса тумб;

- металлический уголок 50*50 мм для изготовления стеллажных стоек, высота которых будет составлять максимум 2000 мм;

- доска толщиной 50 мм для щита столешницы;

- лист металла не тоньше 6 мм для покрытия верхней поверхности верстака.

Станок по дереву для токаря

Существуют различные самодельные станки и машины для мастерской. Все они упрощают работу. К их числу относится токарный станок. Его конструктивными элементами являются:

- Прочная станина из металлического уголка или трубы. Иногда ее создают из деревянных брусков. Станину закрепляют на полу, а ее нижнюю часть утяжеляют.

- Суппорт, представляющий собой опорный элемент для резцов. Эта часть станка обязана обеспечивать надежную фиксацию и позволять заготовке перемещаться в сторону. Для этого в конструкции предусматривается винтовой стержень.

- Зажимной шпиндель, который еще называют передней бабкой. В его качестве часто применяют головку мощной электродрели.

- Задняя бабка, применяемая для продольного перемещения заготовки. Рекомендуется использовать заводской шпиндель, который имеет четыре кулачка.

- Электропривод, обеспечивающий вращение 1500 об/мин. Его мощность должна составлять от 250 до 400 Вт. Часто в качестве электродвигателя используют мотор стиральной машинки. В конструкции также предусматривается ременная передача. Это трансмиссия, для функционирования которой необходимо установить шкивы на валах.

Резцы для станка

Рекомендуется самоделки приспособления оснащать фабричными резцами. Ведь их качественно затачивают на специальном оборудовании. В крайнем случае, для изготовления применяют:

- старые напильники без существенных дефектов;

- стальную квадратную арматуру – оптимальный материал для изготовления резцов;

- квадратную или прямоугольную рессору от автомобиля.

В дальнейшем выполняют заточку имеющихся заготовок. Создают полукруглую режущую кромку, чтобы выполнять черновую обработку деревянных деталей. Чистовые токарные работы проводят резцом, у которого прямое лезвие.

После заточки осуществляют закалка режущих элементов. Во время этого процесса резцы сначала нагревают, а потом помещают в машинное масло.

Стационарная циркуляционная пила

Циркуляционную пилу в стационарном исполнении размещают на прочном столе. Его рабочую поверхность обычно создают из металлического листа. Его усиливают ребрами жесткости. Для их изготовления используют стальной уголок.

На рабочей поверхности обычно находятся:

- упоры;

- направляющие;

- элементы для регулировки;

- режущий диск.

На заметку! Работает циркуляционная пила за счет электрического двигателя. Его мощность должна составлять примерно 800 Вт, а вращение 1700 об/мин. Таким характеристикам соответствует электродвигатель болгарки.

Перед тем как сделать приспособление для распиловки деревянных деталей, подготавливают рабочую болгарку с необходимыми характеристиками. Дальнейшие действия выполняют в следующем порядке:

- Собирают каркас.

- Подготавливают рабочую столешницу, в которой делают прорезь под режущий диск.

- Крепят параллельно два деревянных бруска. Они будут использоваться в качестве упоров.

- Устанавливают шкалу, необходимую для контроля разрезания деревянных деталей.

- Монтируют струбцины, чтобы можно было фиксировать заготовки и направляющие.

- Закрепляют болгарку, предварительно установив диск в ранее созданную прорезь столешницы. Фиксацию электроинструмента выполняют снизу рабочей поверхности.

Видео описание

Один из вариантов стационарного металлического распиловочного станка с углошлифовальной машинкой показам в видео:

Сверлильный станок

Интересные самоделки и приспособления часто выручают мастера при изготовлении разных изделий в мастерской. Одним из таких устройств является сверлильный станок. К основным его частям относится:

- электрическая дрель;

- основание из металлических деталей с возможностью закрепления обрабатываемой заготовки;

- стойка для фиксации электродрели, для создания которой используют ДСП толщиной от 20 до 25 мм или старый фотоувеличитель;

- узел, обеспечивающий подачу сверлильного инструмента.

Стойка сверлильного станка должна иметь направляющие рейки. Они необходимы, чтобы электродрель перемещалась строго в вертикальном направлении. Существуют разные варианты подачи электрического инструмента, но самую распространенную конструкцию имеет рычаг с пружиной. Он управляется ручным способом путем простого нажатия. В конструкции станка также предусматривают упоры. Они нужны для регулировки глубины создаваемого отверстия в детали.

Видео описание

С одним из вариантов станка для сверления при использовании электродрели поможет познакомиться следующий видеоролик:

Фрезер с ЧПУ

Существуют самодельные станки и приспособления сложной конструкции. К таким устройствам относится фрезер с ЧПУ. Его изготавливают для обработки металлических и деревянных деталей.

Работы на фрезере с ЧПУ осуществляются более качественно. Такой станок обладает расширенными возможностями. При его создании используется порт LPT, а также обеспечивается числовое программное управление. Копировальный узел создают из кареток принтера с матрицей из игл.

Фрезерное устройство собирается следующим образом:

- Изготавливается столешница при использовании фанерного листа. Вместо него применяют ДСП толщиной минимум 15 мм.

- Создается вырез, чтобы помещалась фреза.

- Устанавливается фрезерный узел.

- Размещается электропривод.

- Закрепляется трансмиссия.

- Монтируется шпиндель.

- Фиксируются упоры.

Фрезерный станок с ЧПУ для обработки металлических заготовок изготавливается с более прочным каркасом. Приспособление создается в следующей последовательности:

Видео описание

Следующее видео позволит познакомиться с одним из вариантов изготовления фрезера с ЧПУ:

Рейсмусовый станок

Самоделки для мастерской часто создают, чтобы выполнить обработку дерева. Материал всегда приходится строгать. Именно для решения этой задачи изготавливают рейсмус. Состоит станок из следующих частей:

- Станина из двух рамных конструкций, которые сваривают из уголков 40*40 мм. Рамы скрепляют шпильками.

- Столешница из металла или пиломатериала, предварительно пропитанного олифой. Рабочая поверхность болтами фиксируется на станине.

- Протяжка, представляющая собой резиновые валики. Их берут из сломанной стиральной машинки. Валикам обеспечивают плавное вращение путем их одевания на подшипники.

- Кожух, защищающий вращающиеся детали. Его изготавливают из листового металла толщиной около 5 мм и закрепляют на каркасе из уголков размером 20*20 мм.

- Электрический двигатель мощностью 6 кВт, который способен вращаться со скоростью минимум 3000 об/мин.

Для фиксации рейсмусового станка применяют струбцины. Приспособление закрепляют на рабочей поверхности. Не забывают про необходимый зазор, при выставлении которого учитывают толщину обрабатываемой детали.

Видео описание

Изготовление рейсмуса при использовании электрорубанка показано в следующем видеоматериале:

Станок для шлифовки деревянных деталей

В конструкции такого станка имеется цилиндр, на которой надевается наждачная бумага. Этот узел вращается, обрабатывая деталь. Сборка самодельного станка часто выполняют для шлифовки цилиндрических заготовок. Изготавливают также устройство для создания ровной поверхности обрабатываемой детали.

Во время закрепления шлифовальной бумаги выполняют следующие правила:

- ширина абразивного полотна должна составлять примерно 250 мм;

- соединяется шлифовальная лента без зазора исключительно встык;

- крепление наждачки выполняется на высококачественный клеящий состав;

- на краях вала для абразивного полотна должен иметься бортик, выступ которого составляет от 2,5 до 4 мм;

- под лентой нужно размещать резиновую подложку.

Вал приспособления вращается электрическим двигателем. Эти две части станка соединяются ременной передачей. Сама конструкция станины может иметь разное исполнение. Вариант выбирают в зависимости от размеров обрабатываемых заготовок.

Коротко о главном

Обычно мастера собирают станки для своих мастерских, если площадь помещения не меньше 3 м 2 . Изготавливаются универсальные приспособления или для выполнения конкретного вида работ. Кроме полок и стеллажей, в мастерской часто можно встретить из досок и брусков верстак для столярных работ, который оснащен тисками.

Умельцы также изготавливают слесарный металлический верстак из профтрубы, уголка, листового металла. Собирают еще токарный станок на металлической станине, с зажимным шпинделем в виде головки от дрели и электроприводом. Популярностью в мастерской пользуется еще стационарная циркуляционная пила на основе болгарки, сверлильный станок из электродрели, рейсмус из электрорубанка, фрезер с ЧПУ.

Обработка древесины представляет собой весьма сложный процесс, который имеет свои особенности. Одним из не самых приятных материалов является тонкомер, определение и технологию переработки которого стоит рассмотреть отдельно, так как данная тема очень важна для тех, кто хочет серьезно заниматься древесным делом.

Что это такое?

В первую очередь, стоит разобраться с тем, что собой представляет тонкомер. Исходя из названия, уже можно предположить, что это древесина, которая имеет небольшой диаметр. Если уточнить данное определение, то тонкомером является лес-кругляк, толщина ствола которого не превышает 300 мм в зависимости от породы. Как правило, этот материал чаще всего встречается у хвойных деревьев и мелкого леса, который может пригодиться для определенных сфер благодаря своему небольшому диаметру.

В основном, тонкомер изготавливается из сосны, так как это дерево достаточно тонкое и встречается чаще всего среди других хвойных представителей на территории нашей страны. На самом деле, работа с тонкомером это не самое приятное, что может ожидать производителей лесозаготовок. Все по одной простой причине – переработка подобного материала не выгодна по себестоимости. Используя полноценные пилорамы, которые могут обрабатывать большие бревна с надлежащим диаметром ствола, вы просто тратите больше по средствам, нежели вы сможете в последующем получить, продавая тонкомер.

Но работать с таким материалом необходимо и от этого никуда не деться, ведь и из тонких бревен можно изготавливать изделия, которые нужны потребителю. Из таких можно отметить брусья различных размеров, а также лафет и небольшие доски, причем как обрезные, так и необрезные. Исходя из физических особенностей, тонкомер нуждается в особенной переработке.

Это касается как самого процесса и его этапов, так и оборудования.

Оборудование для переработки

Агрегаты для работы с тонкомером отличаются от обычных пилорам и представляют собой особенную конструкцию, которая в совокупности с затратами позволяет производителю использовать механизмы и мощности, необходимые лишь для тонкого леса. Стоит отметить, что данная брусовальная техника рассчитана на распиловку материала определенного размера. Поэтому эксплуатация требует отдельного внимания и аккуратности, ведь диапазон диаметров ствола леса не такой большой.

Эта модель предназначена для распиловки тонкомера максимальной длиной до 6 метров при размере обрабатываемого материала в 100-230 мм. Минимальная длина при этом составляет от 1.8 метра.

Линейка данных станков оптимизирована под небольшие затраты, что находит свое отражение в особенностях конструкции.

- Отсутствие оцилиндрования. Данная функция попросту не нужна при обработке тонкомера, поэтому за ненадобностью была убрана. Именно эта операция повышает себестоимость изделия, которая заключается в ремонте оцилиндровочного шпинделя, а также большей скорости подачи материала. Так как данные преимущества не нужны, то их отсутствие делает не только сам станок, но и его эксплуатацию более выгодной.

- Синхронная настройка фрезерных валов. Эта особенность позволяет тратить куда меньше времени на настройку станка, благодаря чему к работе можно приступить в несколько раз быстрее.

- Возможность установки пил минимального диаметра. Учитывая небольшую толщину ствола, можно применять в работе режущие инструменты небольших размеров, которые дешевле стандартных, использующихся на обычных пилорамах.

- Возможность эксплуатации пил с минимальным количеством зубьев. Данная особенность позволяет сильно сэкономить на оснащении пилорамы, ведь пилы это очень недешевый компонент. В целом расходы на обслуживание могут снизиться на 70000 рублей.

Что касается основных характеристик 150Е-6, то можно отметить скорость подачи, которая регулируется в зависимости от режима работы и составляет 4, 6, 8 и 12 м/мин. Количество устанавливаемых пил в 1-6 штук, суммарная установленная мощность станка равняется 97,2 кВт, из которых 2,2 уходит на механизм подачи, 37 для пильного шпинделя, а 36 и 22 на фрезерные шпиндели первого и второго рядов соответственно. Длина станка составляет 5,15 метра, ширина и высота по 2 м. Масса без оснастки и какого-либо инструмента 4200 кг.

Другим известным станком является УПТ-250МТ, который является универсальной техникой при работе с тонкомером диаметром от 80 до 280 мм. При этом длина заготовки варьирует от 1 до 6 метров, а размеры итогового продукта задаются специальной электронной линейкой, которой оснащена данная модель. Наличие такого инструмента позволяет наиболее точно задать соответствующие размеры под готовый продукт.

Среди преимуществ этой модели можно отметить уменьшение энергопотребления до 76 кВт, при этом техника не теряет в своей производительности и качестве. Данная особенность снижает расходы и стоимость станка. Также стоит сказать про точность пропила, который составляет 3 миллиметра. Благодаря этому вы сможете получить как можно больше годного и полезного материала, что существенно скажется на прибыли и самоокупаемости агрегата.

Делая технику более универсальной, производитель предусмотрел наличие кривых и неровных бревен, которые также можно обработать. Технологические нововведения теперь дают возможность работать с подобным материалом и извлекать из него годную древесину. Теперь не нужна и предварительная сортировка леса, ведь было изменено оперативное расстояние между боковыми фрезами, максимальный съем которых составляет 72 мм.

Заводя речь о других технологических особенностях, стоит сказать про наличие встроенных лазеров, с помощью которых вы сможете увидеть линии, представляющие собой проекцию будущего материала, если будете использовать уже настроенные параметры распиловки. Таким образом, повышается универсальность и многообразность заготовки древесины, а также упрощается процесс по установке размеров по электронной линейке. Базовая техническая комплектация позволяет изменять множество характеристик, например, скорость подачи, максимальную мощность, а также нагрузку на все двигатели и приводы.

Имеются защитные кожухи, предотвращающие попадание распиливаемого материала на работников. Количество горизонтальных дисков может достигать по 6 шт. с каждой стороны, а их диаметр составляет не более 250 мм. Мощность для системы аспирации 5,5 кВт, для боковых фрез показатель равняется 18,5 кВт. При этом привод горизонтальных дисков потребляет 15 кВт, а цепная подача 2,2 кВт. Максимальная частота вращения может достигать 3000 об/мин, причем как для боковых фрез, так и для горизонтальных дисков.

Скорость подачи заготовки до 15 м/мин, для работы необходимо наличие двух человек. Один задает необходимые технические параметры, а другой следит за самим процессом, что требует внимания. Диапазон рабочих температур варьирует от -30 до +40 градусов, общая масса составляет 1950 кг.

Среди прочего оборудования для обработки тонкомера есть и немецкие аналоги, которые не уступают отечественным.

Их стоимость, как правило, выше, но ключевые особенности заключаются в эффективности обработки и широком модельном ряде.

Этапы работ

Рабочий процесс состоит из работы двух фрез, снимающих боковые части с материала, а затем подготавливающих древесину на распиловку.

Затем пильные инструменты производят разрезание материала на небольшие доски, размеры которых задаются либо вручную, либо с помощью электронной линейки, если таковая имеется.

По итогу на выходе получается целая пачка одинаковых по габаритам досок и два горбыля, которые были сняты посредством работы фрез.

Видеообзор работы тонкометра вы можете посмтреть на видео ниже.

Читайте также: