Спиральный сепаратор своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 19.09.2024

СПИРАЛЬНЫЙ СЕПАРАТОР / SPIRAL SEPARATOR / УГОЛЬНЫЙ ШЛАМ / COAL ASH / КЛАСС КРУПНОСТИ / CLASS SIZE / КОНЦЕНТРАЦИЯ ТВЕРДОГО В ПУЛЬПЕ / THE CONCENTRATION OF SOLIDS IN THE PULP / ЗОЛЬНОСТЬ / ПОГРЕШНОСТЬ РАЗДЕЛЕНИЯ / ПЛОТНОСТЬ РАЗДЕЛЕНИЯ

Аннотация научной статьи по энергетике и рациональному природопользованию, автор научной работы — Новак Вадим Игоревич, Козлов Вадим Анатольевич, Пикалов Михаил Федорович

Рассмотрены результаты стендовых и промышленных исследований работы спиральных сепараторов на ультратонком угле крупностью 0,044-0,15 мм. Установлено, что для обеспечения максимальной эффективности сепарации необходима концентрация твердого в пульпе 12 % (по весу) при нагрузке по пульпе около 3,6 м 3/ч на один заход спирального сепаратора .

Похожие темы научных работ по энергетике и рациональному природопользованию , автор научной работы — Новак Вадим Игоревич, Козлов Вадим Анатольевич, Пикалов Михаил Федорович

Разработка нового спирального сепаратора для обогащения угольного шлама при низкой плотности разделения. Часть I

Разработка нового спирального сепаратора для обогащения угольного шлама при низкой плотности разделения. Часть II

Review of applications of spiral separators in ultra fine coal cleaning

Results of stand and commercial research into cleaning of ultra fine coal 0.044-0.15 mm in size on spiral separators are analyzed in the article. It has been found that in order to maximize separation capabilities, the concentration of solid in pulp slurry is to be 12% (in weight) at the pulp slurry flow rate of nearly 3.6 m 3/h per single run of spiral separator .

© В.И. Новак, В.А. Козлов, М.Ф. Пикалов, 2012

В.И. Новак, В.А. Козлов, М.Ф. Пикалов

ОБЗОР ИССЛЕДОВАНИЙ ПРИМЕНЕНИЯ СПИРАЛЬНЫХ СЕПАРАТОРОВ ДЛЯ ОБОГАЩЕНИЯ УЛЬТРАТОНКОГО УГЛЯ

Рассмотрены результаты стендовых и промышленных исследований работы спиральных сепараторов на ультратонком угле крупностью 0,044—0,15 мм. Установлено, что для обеспечения максимальной эффективности сепарации необходима концентрация твердого в пульпе 12 % (по весу) при нагрузке по пульпе около 3,6 м3/ч на один заход спирального сепаратора. Ключевые слова: спиральный сепаратор, угольный шлам, класс крупности, концентрация твердого в пульпе, зольность, погрешность разделения, плотность разделения.

Анализ технологических схем и оборудования, применяемых для обогащения угля в последнее десятилетие, показывает, что за рубежом и на новых фабриках в России с использованием спиральных сепараторов обогащается 6—7 % от всего угля, перерабатываемого на обогатительных фабриках. Но применение спиральных сепараторов, как правило, связано с обогащением угля с размером частиц класса 0,15— 1(2) мм. Широкое распространение спиральных концентраторов обусловлено простотой их конструкции, низкой стоимостью и способностью обеспечивать минимальные потери угольных частиц низкой плотности с отходами.

Исходя из типового применения в обогащении угля, спирали эффективно работают при нагрузках в диапазоне от 2 до 3 т/ч на заход, при рекомендуемом содержании твёрдого 30 % по весу [1, 2]. Показатели сепарации спиралей зависят, как от характеристик питания, так и определяются эксплуатационными режимами работы спирали. К характеристикам питания относятся гранулометрический и фракционный состав шлама, а к режиму работы — нагрузка по пульпе, содержание твердого в пульпе и положение делителей потока. Погрешность разделения при оптимальной нагрузке составляет 0,13—0,15 при плотности разделения 1,7—1,8 т/м3. При увеличении нагрузки на заход с 3 до 5 т/ч плотность разделения возрастает с 1,8 до

2,1 т/м3. В этом случае погрешность разделения увеличивается с 0,16 до 0,30 т/м3.

На протяжении последних двух десятилетий значительные усилия исследователей были сосредоточены на разработке сепараторов, разделяющих уголь крупностью менее 0,15 мм по плотности. Оказалось, что такие сепараторы потенциально могут быть даже более селективными по сравнению с такой традиционной технологией, как пенная флотация, и быть более понятными в работе для рядового оператора обогатительной установки. На основании исследований, проведенных Ричар-дсом и др. [3] в 2000 г., сообщается, что спирали могут эффективно разделять по плотности угольный шлам крупностью менее 0,1 мм.

Оптимизация рабочих характеристик спирального сепаратора была достигнута применительно к обогащению ультратонкого угля с использованием эмпирических моделей, построенных на основании данных, полученных при выполнении программы эксперимента. Оптимизированные условия испытаний далее использовались в качестве руководства при разработке программы следующих испытаний, в ходе которых производилась количественная оценка эффективности сепарации угля, классифицированного как труднообогатимый.

Эти эксперименты проводились на австралийских одноза-ходных 4-хвитковых спиралях ЬБ4 диаметром 1000 мм. Спираль работала по замкнутому циклу — когда концентрат, промпродукт и отходы снова направлялись в бак исходного питания. Клапан, установленный в питающем трубопроводе,

Гранулометрический состав твердого в пульпе исходного питания

Крупность, мм Выхол, % Зольность А^ %

0,15—0,21 23,51 26,57

0,075—0,15 23,82 33,87

0,044—0,075 11,56 53,18

0—0,044 41,11 71,54

Всего: 100,0 49,87

управлял количеством пульпы, возвращаемой в питающий бак, что в свою очередь позволило устанавливать требуемую нагрузку на спираль. Положение делителя измерялось от наружной стороны центральной колонны до его острия.

Целью экспериментов являлся сбор всех необходимых данных для построения эмпирических моделей, которые впоследствии были использованы для определения оптимальных условий для обогащения класса 44—210 микрон.

После построения модели, путем поиска значения максимального извлечения горючей массы в концентрат были найдены оптимальные условия работы спирали. Для проверки полученных результатов была проведена серия последующих испытаний на спиралях. Пробы, отобранные при работе спирали в оптимизированном режиме, были подвергнуты фракционному анализу с целью построения кривых обогатимости и количественной оценки достигнутой эффективности.

В экспериментах спиральный сепаратор обеспечил снижение зольности с 33,5 до 11,7 %, при извлечении горючей массы в концентрат 84 %. Однако, показатели разделения оказались существенно хуже идеальной теоретической кривой разделения и данных отчета о пенной флотации. Тем не менее, в сравнении с пенной флотацией, простота спиралей, их низкие капитальные и эксплуатационные затраты часто бывают более привлекательны, даже несмотря на их более низкие показатели эффективности работы.

Оптимизированные режимы сепарации и соответствующие им значения параметров, определяемые посредством методики оптимизации с использованием эмпирических моделей, представлены в табл. 2. Интересный вывод заключается в том, что

Рабочие условия, рассчитанные по нелинейной оптимальной модели, и обеспечивающие максимальное извлечение при заданной зольности концентрата (крупность твердого 44—210 микрон)

Нагрузка по исх. пульпе Содержание твердого, Положение делителя, Заданная зольность концентрата, Максимальное извлечение Производительность по твердому,

46 13,2 30 12 83,50 0,38

46 14,5 27 13 87,70 0,42

46 15,8 23 14 91,30 0,46

46 17,1 19 15 94,17 0,50

49 16,1 16 16 95,75 0,51

58 14,9 16 17 96,40 0,55

67 13,7 16 18 96,89 0,58

75 12,6 16 19 97,23 0,59

83 11,6 16 20 97,46 0,60

90 10,7 16 21 97,58 0,61

содержание твёрдого в питании и положение делителя играли наиболее значительную роль в достижении оптимальных характеристик. Причём, чтобы уменьшить зольность концентрата, необходимо уменьшать содержание твёрдого в питании.

На основании оптимальных данных, полученных по эмпирическим моделям, было проведено пять дополнительных экспериментов [4]. Как показано в табл. 3, достигнутые в этих испытаниях эффективные значения параметров сравнимы с их прогнозируемыми значениями в табл. 2. Значение положения делителя в определении плотности разделения со всей очевидностью демонстрируют результаты тестов 3 и 4, где возрастание плотности разделения было получено при размещении делителя ближе к центру. Следует также отметить, что в обоих тестах унос в отходы материала с низкой плотностью был ничтожен. В соответствии с данными Ричардса, смещение положения делителя к центральной области ведет к возрастанию плотности разделения. Значения эффективности разделения (Ер), достигнутые при оптимальных условиях обогащения фракции 44— 210 микрон являются вполне приемлемыми и не так уж отличаются от значений, достигнутых при обогащении угля крупно-

Показатели и эффективность сепарации, достигнутые при обогащении угля крупностью 44—210 микрон при оптимальных режимах работы спирали

Эффективные параметры Тест 1 Тест 2 Тест 3 Тест 4 Тест 5

Зольность исходного 36,82 35,26 36,04 38,45 31,85

Зольность концентра- 11,71 13,30 16,14 19,73 8,04

Зольность отходов, % 74,92 85,61 90,51 91,10 69,10

Выход концентрата, % 60,28 69,63 73,24 83,02 50,19

Извлечение горючей 84,23 93,25 96,03 97,78 74,99

массы в концентрат,

Извлечение породных 80,83 73,73 67,21 48,58 89,50

фракций в отходы, %

Эффективность 65,06 66,98 63,24 46,36 64,49

Плотность разде- 1,89 2,06 2,17 2,25 1,65

Вероятная ошибка 0,23 0,22 0,13 0,13 0,22

Потери материала 15,05 19,95 27,55 42,36 5,03

Потери материала 9,77 2,00 0 0 16,93

Эффективность по 86,88 96,13 98,49 99,78 78,11

стью 1—0,15 мм [2]. Данные табл. 3 явно указывают, что возможно достичь зольности концентрата в пределах 8—12 %, установив нагрузку по исходной пульпе между 30 и 46 л/мин., содержание твердого 12 % (весовых) и положение делителя в 30 см от центральной колонны. Это соответствует нагрузке по твердому на заход спирали от 0,25 до 0,40 т/ч.

Для оценки параметров сепарации спирали БХ7 в случае её применения для обогащения песков вторичного классифика-

ционного циклона диаметром 150 мм, были проведены промышленные испытания на обогатительной фабрике, обогащающей уголь пласта №6 месторождения в Иллинойсе (США). Номинальное питание спирали с размером частиц 44—150 микрон содержало около 12,0 % твёрдого. Объёмные и массовые нагрузки по питанию составили 70 л/мин и 0,6 т/ч, соответственно. Как показано в табл. 4, были достигнуты значительные снижения зольности и общего содержания серы для фракций всех размеров частиц в питании. Для угля с размером частиц +44 микрона 60 % породных фракций было удалено в отходы, в то время как для всего угля в целом извлечение породных фракций в отходы составило 48,3 %. Извлечение общей серы в отходы достигло 47,6 %. Чтобы добиться приемлемого конечного продукта, необходимо в классификационном циклоне или дуговом сите удалить класс -0,044 мм.

Лабораторными и промышленными исследованиями было установлено, что спирали могут эффективно применяться для обогащения углей крупностью до 44 микрон. Были достигнуты плотности разделения около 1,8 при вероятных ошибках в промежутке 0,2 и 0,25. Тем не менее, оптимизация значений параметров процесса использованием эмпирических моделей, разработанных на основе экспериментальных данных, указывает на то, что нагрузку по твердому необходимо существенно снизить по сравнению с обычными нагрузками, используемыми при обогащении угля с размером частиц 0,15—1 мм. Оптимальная нагрузка по пульпе составляла ниже 60 л/мин, в то

Промышленные показатели, достигнутые на спиралях SX7 при обогащении угля номинальной крупностью -150 микрон (данные по промпродукту не показаны)

Класс, мм Питание Концентрат Отходы

Зола, % Сера, % Зола, % Сера, % Зола, % Сера, %

0,15—1 8,44 2,64 4,67 2,45 36,87 4,38

0,044—0,15 19,33 3,37 11,80 2,64 56,33 5,86

0—0,044 53,74 5,77 45,66 4,44 68,68 9,91

Выход к ис- 100,00 65,08 13,03

время как оптимальное содержание твёрдого составляло около 12 % (по весу), что соответствует нагрузке по твердому 0,6 т/ч. Все три регулируемых параметра: объёмная нагрузка по исходному питанию, содержание твёрдого в питании и положение делителя, важны, когда речь идёт о достижении максимального выхода концентрата при его зольности, находящейся в заданных рамках.

Эффективное отделение твёрдых частиц от жидкости обещает инновационная система очистки воды через центробежный (спиральный) сепаратор. Устройство обеспечивает качественную сепарацию, используя фактор силы тяжести и плотности среды. Эффект разделения получают за счёт организации вихревого потока, обеспечивая тем самым достаточную центробежную силу для организации сепарации компонентов. Благодаря разному удельному весу частиц рабочей среды, осуществляется очистка воды (или иных жидкостей) от примесей, когда более тяжёлые компоненты выносятся на периферию.

Технология вихревой сепарации жидкостей

Организовать вихревой поток проще всего внутри трубы, закрученной формой спирали. А отделить тяжелые компоненты от жидкой среды и собрать их в массу, доступно путём несложной модернизации спирального трубопровода.

В режиме вихревого движения жидкости тяжёлые частицы прижимаются центробежной силой потока к стенкам и далее продвигаются по спирали к точке врезки патрубка отвода тяжёлых частиц. Эта трубка является своеобразным конструкционным продолжением основной спирали.

Структура спирального (центробежного) сепаратора: С — центробежный сепаратор; 1 — вход жидкости; 2 — выход тяжёлых частиц; 3 — выход жидкости; СП — сепараторный патрубок; 1Ф, 2Ф — фланцы D100 мм; 3Ф — фланец D40 мм

Сепараторная трубка отвода тяжёлых частиц принимает скопившуюся на внешней периферии массу тяжелых компонентов и направляет их в сборник или на дальнейшую обработку.

Эта деталь устройства соединяется по касательной с основной спиралью, без изменения направления движения среды. Более легкие частицы, присутствующие в жидкости, тоже увлекаются потоком, но благодаря меньшей массе, перемещаются в центральных слоях вихревого потока.

Лёгкие по весу компоненты не выносятся на периферию основной трубы и не попадают внутрь патрубка, отводящего тяжёлые частицы. Турбулентность, возникающая на высокой скорости течения, противостоит закреплению осадка на стенках. Увеличением скорости движения среды турбулентность можно уменьшать. Эффективность отделения загрязнений при этом увеличивается за счет роста давления в спиральной трубе.

Узлы сепарации при желании могут быть легко изменены. Вот два варианта схемных решений: А — одиночная спираль; В — двойная спираль; 1 — вход субстанции; 3 — выход субстанции; 2 (2.1, 2.2) — слив отделённых тяжёлых частиц

Спиральную трубу и отводящий патрубок тяжёлых частиц можно изготовить из профилей круглой, квадратной или другой формы. Диаметр трубы для отвода тяжелых частиц определяется размером веществ, которые необходимо отделить.

- Двух центробежных сепараторов.

- Одного винтового сепаратора,

- Двух флотационных установок вихревого потока.

Технологическая схема: 1 — технический слив с осадком; 2 — центробежный сепаратор; 3, 4 — аэратор, смеситель, диссольвер; 5 — сборник концентрата; 6 — винтовой сепаратор; 7 — сухое вещество; 8 — песочный фильтр

Первые тестовые исследования по очистке воды финны проводили поэтапными фазами, используя реальные отходы целлюлозно-бумажного производства. Особенность новой системы очистки – непрерывный цикл очистки промышленных вод (ила). Либо ежедневный цикл, начиная от момента выхода жидкости до полного завершения, без стабилизации и осаждения.

Тестовые прогоны оборудования отметились существенной экономией энергии и рабочего пространства. Эксплуатационные расходы сократились почти на 50%. Сравнение велось с расходами, которые неизбежны при эксплуатации других современных передовых систем очистки воды. Издержки по капитальным вложениям также оказались низкими.

Концепция очистки воды по-новому

Центробежный отделитель тяжёлых частиц в натуральном виде. Этот вариант изделия подготовлен для очистки воды на одной из целлюлозно-бумажных фабрик

Milston Hero (1) и продукты, полученные с помощью этой машины: 2 — смесь осадка целлюлозы; 3 — отделённая нижняя фракция; 4 — отделённая верхняя фракция

Результаты испытаний разделения технических стоков целлюлозно-бумажной промышленности получились впечатляющими.

Вихревой флотационный сепаратор

При этом на входящем потоке жидкости и в области потока вихревой флотации полным ходом идёт генерация пузырьков газа. Массы пузырьков вращаются, пересекают вихрь потока жидкости при оптимальном угловом вращении. Взвешенные частицы, закрученные водным вихрем, прилипают к пузырькам газа и переносятся, таким образом, на ячеистую поверхность.

Схема вихревого флотационного сепаратора: 1 — вход воды; 2 — подача, смешение, диссольвинг; 3 — подача газа; 4 — вихревая труба; 5 — флотатор; 6 — вспенивающее устройство

Преимущественные факторы новой системы очистки

Таким образом, преимущества очистки воды вихревым флотационным сепаратором основаны на следующих факторах:

- Жидкость течет без остановки путем смешивания, растворения и разделения флотации, что повышает производительность и снижает потребление энергии.

- Химические вещества и газы смешиваются непрерывно, растворяются в течение нескольких секунд непосредственно в потоке жидкости.

- Пузырьки газа равномерно распределяются в потоке, количество пузырьков огромно, их размер мал и может контролироваться.

- В потоке жидкости образуется смесь пузырьков воздуха и реакционного газа, что увеличивает эффективность отделения и очистки в целом.

- Дополнительный сжатый воздух может подаваться в поток жидкости, чтобы при необходимости генерировать более объёмные пузырьковые потоки.

- Поверхностная энергия границы раздела твердое вещество/ газовое вещество увеличивается с помощью микроскопичных пузырьков и вращательного эффекта, вызванного вихревым потоком. Притяжение твердых частиц к пузырькам газа увеличивается.

- Вихревой поток формирует массы пузырьков и твердых частиц единой составляющей основного потока, что уменьшает влияние сдвиговых и гравитационных сил на отрыв.

- Эффективность сбора флотационного процесса увеличивается благодаря высокой вероятности столкновения, небольшому размеру пузырьков и высокой плотности воздуха и реакционного газа.

- Вихревой поток сохраняет флотационную ячейку чистой продолжительное время, что снижает затраты на техническое обслуживание оборудования очистки.

- Конструкция очистки воды не содержит вращательных подвижных элементов, подобных импеллерам, поддерживающим функции смешивания/растворения, что снижает затраты на техническое обслуживание и потребление энергии.

- Вихревой поток предотвращает рост популяции бактерий, сокращает их оптическую плотность, исключает ферментацию и удержание осадка на дне и стенках оборудования.

- Химическое потребление кислорода быстро снижается благодаря эффективному растворению, высокой концентрации газа и непрерывному процессу обработки.

Технология очистки производственных стоков

Видеоролик в тему, содержимое которого наглядно демонстрирует особенности технологии очистки вод, в данном случае — производственных стоков:

Винтовые сепараторы - оборудование для гравитационного обогащения полезных ископаемых в безнапорном потоке воды малой глубины. Представляет собой неподвижный винтовой желоб, закрученный вокруг вертикальной оси.

Основными параметрами винтовых сепараторов являются:

- Вид поперечного сечения винтового желоба;

- Диаметр желоба;

- Шаг винтового желоба;

- Количество витков.

Принцип работы винтовых сепараторов:

Пульпа подается в верхнюю часть желоба сепаратора и под действием силы тяжести движется по нему вниз тонким слоем (от 4 – 15 мм). В результате сложного взаимодействия центробежной силы, силы тяжести и силы трения, тяжелые частицы подаваемого материала сосредоточиваются у внутреннего борта желоба, а легкие – у наружного. Происходит разделение исходного питания на фракции, отличающиеся по удельному весу.

Винтовые сепараторы снабжаются устройствами для подачи смывной воды. Она подается со стороны внутреннего борта через специальное распределительное устройство. Смывная вода способствует отмывке тяжелой фракции от случайно попавших в нее зерен более легкой фракции и от шламов, а также облегчает транспортирование этой фракции к месту разгрузки.

Продукты обогащения в нижней части желоба попадают в приемную ванну, снабженную регулируемыми отсекателями.

На сегодняшний день Объединение имеет возможность разработки и производства любого вида желоба для винтовых сепараторов, располагает рабочей технологией для нанесения футеровочного слоя (полиуретан, полимочевина), производства каркасного слоя (стеклопластики), имеет в своем парке оборудование для производства изделий из литьевого полиуретана (приемников продуктов обогащения, отсекателей, перегрузочных патрубков, приемных ванн и т.п.).

История показывает, что спиральные сепараторы для обогащения полезных ископаемых существовали более 100 лет назад, и с тех пор они постоянно совершенствуются. Применение спиральных сепараторов для мелкого угля (от 2,00 мм до 100 мкм) началось относительно недавно, примерно 30 лет назад. Преимущества спиральных сепараторов хорошо известны в угольной промышленности и включают простоту эксплуатации, надежность, широкие допустимые пределы изменения режимов работы наряду с низкими капитальными и эксплуатационными затратами.

Ограничивающей особенностью обычных спиральных угольных сепараторов является невозможность достичь границы разделения (d50) ниже 1,65. Обеспечивая технологические преимущества при переработке крупного угля, при которой можно получить более низкие границы разделения, эта ограничивающая особенность спиральных сепараторов при переработке мелкого угля становится все более значительной в контексте общего функционирования обогатительной фабрики.

Рисунок 1. Схема спиральных сепараторов

Компания MineralTechnologies устранила это ограничение и недавно разработала LC3 — новый угольный спиральный сепаратор, способный обеспечивать более низкие границы разделения фракций, чем все другие существующие модели. Большой объем испытаний был выполнен на стадиях проектирования и конструирования, и LC3 без всяких сложностей достигал границ разделения от 1,40 до 1,55.

Конструкция LC3 явно отличается от других существующих спиральных сепараторов. Она включает непрерывно изменяющиеся профили и шаги спиралей и основана на снижении турбулентности для улучшения процессов разделения. Первоначально разработанный как 6-витковое устройство, данный сепаратор, однако, не больше по высоте, чем другие, принятые в промышленности 7-витковые модели. Сейчас также разработана 4-витковая версия LC3.

Наряду с достижением более низкой точки разделения предварительные испытания также указывают на сравнимую или более высокую эффективность разделения при одинаковой точке разделения и, кроме того, на потенциальную возможность обогащения частиц, которые до этого считались слишком мелкими для обогащения в спиральных сепараторах.

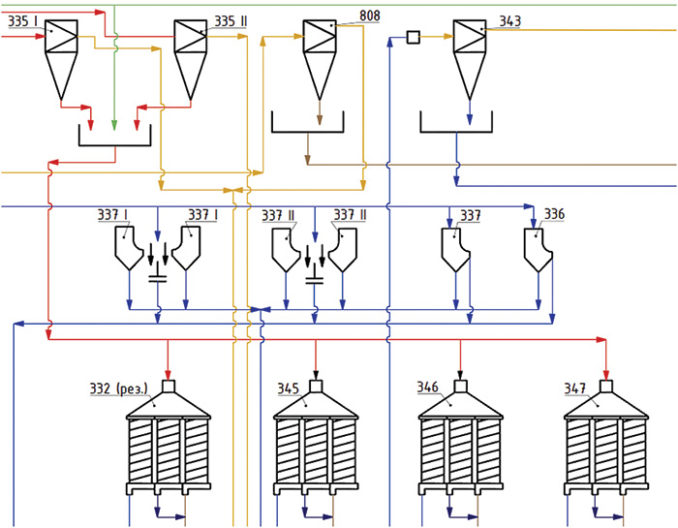

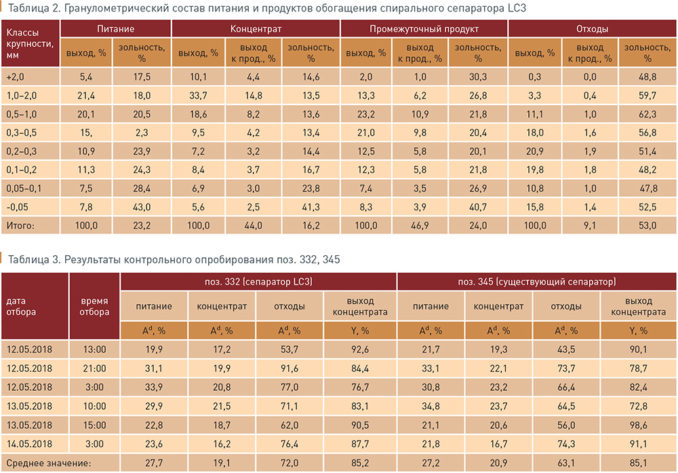

В данной работе представлены данные промыш-ленных испытаний на Тугнуйской обогатительной фабрике и сравнения с работой стандартных спиральных сепараторов.

— установленные на обогатительной фабрике 6-витковые спиральные сепараторы фирмы Krebs;

— новая разработка с разным углом наклона — 4-витковые спиральные сепараторы фирмы MineralTechnologies.

Рисунок 2. Установленный спиральный сепаратор LC3

с низкой точкой разделения на существующем обогатительном модуле. В существующем модуле стоят 4 блока спиральных сепараторов по 8 шт. в блоке (6-витковые, 3-заходные) фирмы Krebs (рисунок 1).

На позиции 332 был смонтирован вместо стандартного 6-виткового спирального сепаратора сепаратор фирмы MineralTechnologiesLC3 (4 витка, 3-заходный) (рисунок 2).

Проанализировав полученные данные, отметили удовлетворительные результаты спирального сепаратора LC3. В частности, зольность концентрата оказалась ниже, чем у существующего. Что наглядно показывает возможность обогащения угля в спиральных сепараторах с низкой точкой разделения.

Новый спиральный сепаратор LC3 продемонстрировал обнадеживающие рабочие характеристики при обогащении и позволил достичь низкой зольности продукта. При использовании LC3 была получена как более низкая зольность продукта, так и больший его выход.

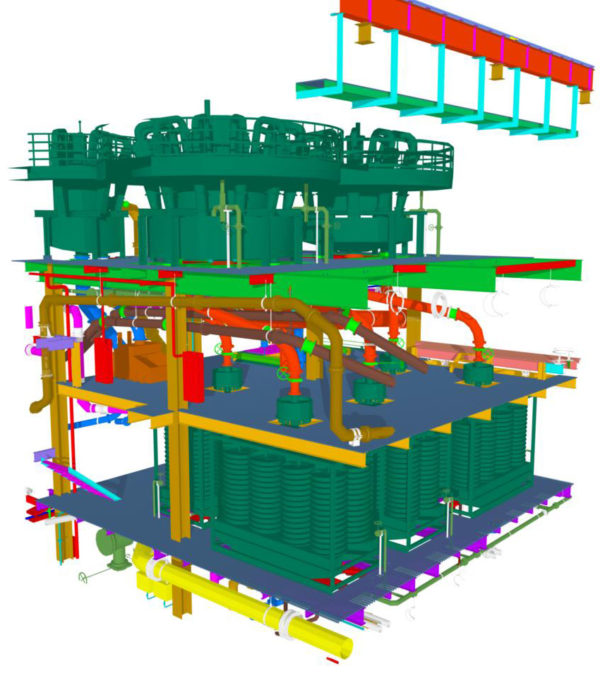

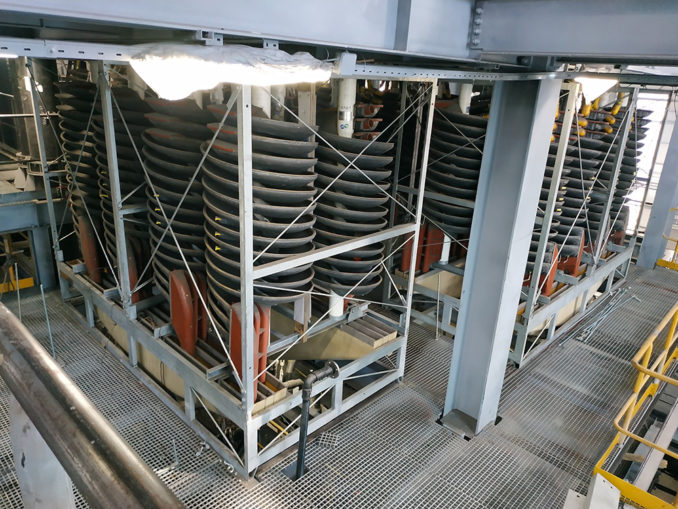

После успешного промышленного испытания спирального сепаратора LC3 было принято решение в новом проектируемом модуле обогащения на Тугнуйской обогатительной фабрике все спиральные сепараторы использовать данной конфигурации (рисунок 3 и рисунок 4).

Рисунок 3. 3D-модель установки спиральных сепараторов LC3 в новом корпусе обогащения

Рисунок 4. Смонтированные спиральные сепараторы LC3 в новом корпусе обогащения

Выводы

LC3 является относительно новым спиральным сепаратором, обеспечивающим возможность достижения низких границ разделения, которые обычно не удается получить в спиральных сепараторах. Обеспечение границы разделения в диапазоне 1,45–1,60 RD при использовании спиральных сепараторов открывает новые возможности для обогащения угля, включающие простоту оборудования при эксплуатации и техническом обслуживании. В зависимости от обогатимости угля и необходимой границы разделения может потребоваться поправка на правильное использование промпродукта спирального сепаратора.

Выполненное промышленное испытание показало, что сепараторы LC3 обеспечивают преимущества при обогащении по сравнению со стандартными сепараторами там, где требуется более избирательное разделение. Можно сделать заключение, что оптимальные рабочие характеристики выход — зольность достигаются при обогащении в LC3 с добавлением промпродукта в концентрат. Дополнительные испытания на новом модуле, а также сравнение эффективности обогащения в гидросайзере и в спиральных сепараторах LC3 планируются в конце 2019 года.

Читайте также: