Силикальцит своими руками

Добавил пользователь Валентин П. Обновлено: 05.10.2024

Расскажем о прорывах в области композитов, которые сделаны во времена СССР. В то время появились институты, разрабатывающие композитные материалы: НИАТ Композит, ЦНИИ специального машиностроения, Уральский НИИ композитных материалов, ВНИИ авиаматериалов — некоторые из них продолжают работу и сегодня.

Теория композита и его отличие от полимера

Композит — совокупность материалов, даже тех что не способны на химическое взаимодействие.

Полимер — химическое соединение, единый материал.

Композиционные материалы делят на армированные и наполненные. Пример наполненного композита — бетон. Состоит из песка, щебня, воды и цемента, визуально похож на единое химическое соединение. Даже сложные сплавы, к примеру, победит (вольфрам, кобальт, углерод) относят к наполненным композитам.

Пример армированного композита — железобетон. Бетон усиленный металлокаркасом. Армированный композит — матричный материал армированный прочными волокнами другого материала. И металл, усиленный волокнами бора (металлический композит) и клееную фанеру, можно считать армированными композитными материалами.

Дельта-древесина

Сталину презентовал новый материал конструктор Семён Лавочкин. Сталин попробовал поджечь образец своей трубкой, затем порезать ножом. В итоге, когда у него это не получилось, отдал распоряжение наградить изобретателя Рыжкова, орденом.

Из нового композита авиаконструкторы начали изготавливать силовые конструкции планеров, шпангоуты, лонжероны, детали фюзеляжа и позднее, вертолетные винты.

Много лет спустя дельта-древесина засветилась в освоении космоса — из нее делали воздушные рули первой ступени ракеты Р-7

Сегодня у этого материала утилитарные задачи, он используется только в случае когда элемент должен быть деревянным и на него ложится большая нагрузка. Например, в мебельной промышленности, для рукоятей ножей и топоров.

Силикальцит

Силикальцит, или искусственный камень, простой и функциональный композитный материал, создавался из 90% песка и 10% извести. Чаще всего его сравнивают с бетоном, но у селикальцита есть ряд выгодных отличий.

Технология изготовления: измельченный песок нагревают под давлением с частицами воздушной извести.

Преимущества: низкая стоимость и прочность выше чем у бетона, неизменный объем при затвердевании, легкость по сравнению с бетоном — 1900 кг/м3 против 2200 кг/м3. Материал не требователен к сырью, его можно изготовить из различных типов песка. Со временем селикальцит только укрепляется, поскольку под действием воздуха известь становится известняком.

Инженер-технолог Йоханнес Александрович Хинт по собственной инициативе проводил эксперименты с измельчением кирпичей при раскручивании дезинтегратора сверх разрешённых частот. В измельченном материале происходили изменения, приводившие к упрочнению сырья. Затем Хинт добавлял известь и на выходе получался прочный и легкий материал. Хинт упоминает впервые о изобретении в 1948 году, впоследствии технология стала интересна руководству страны и были открыты первые массовые производства этого материала. В 1961 году образовался Технологический институт силикальцита, под руководством Хинта, который в то время уже удостоился Ленинской премии. В 1981 году против инженера Хинта сфабриковали дело и посадили. Он умер в заключении, позже его реабилитировали, но производство созданного им материала так и не наладилось в стране.

Технология легендарного материала была продана сначала в Италию и Японию, затем в Германию, Австрию и США. Сегодня этот материал применяется очень широко по всему миру благодаря большей чем у бетона прочности и меньшей массе. Но у него все-таки есть пара серьезных недостатков: мелкодисперсная пыль образуемая в процессе производства, чрезвычайно вредная для здоровья, и высокие требования к квалификации сотрудников, при работе с автоклавом (устройство для нагрева материала под давлением).

Со стройплощадки в космос

В производстве композитных материалов есть важный аспект — не всегда достаточно только создать композитный материал, еще важно разработать правильную и максимально эффективную технологию его применения, чтобы композит работал в структуре с другими материалами.

Примером композита являющегося частью системы может быть сетчатая конструкция выполненная из композитного материала. Сетчатая конструкция сама по себе является примером нестандартного инженерного решения.

И композит и сетчатая структура призваны увеличить прочность и снизить вес конструкции. Соединить их в одной системе представлялось специалистам Центрального научно-исследовательского института специального машиностроения (ЦНИИСМ) невероятно эффективным решением.

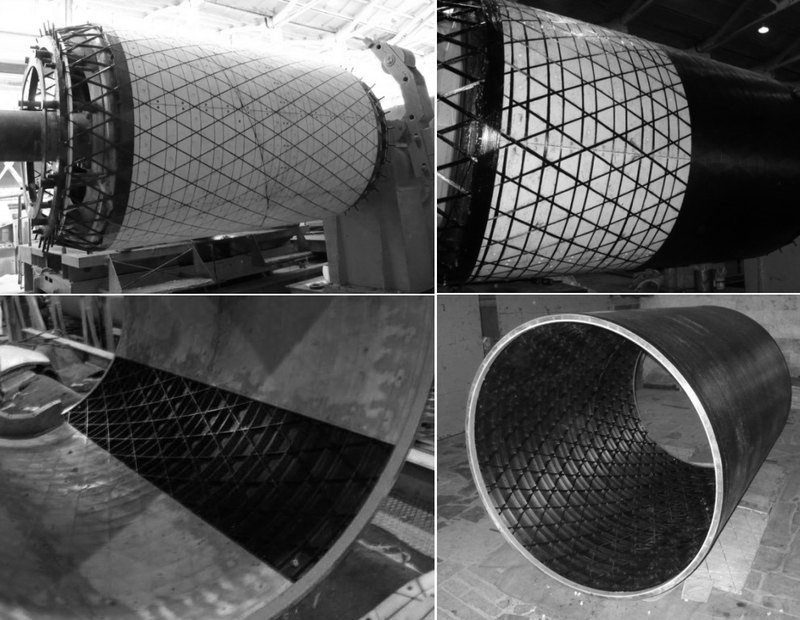

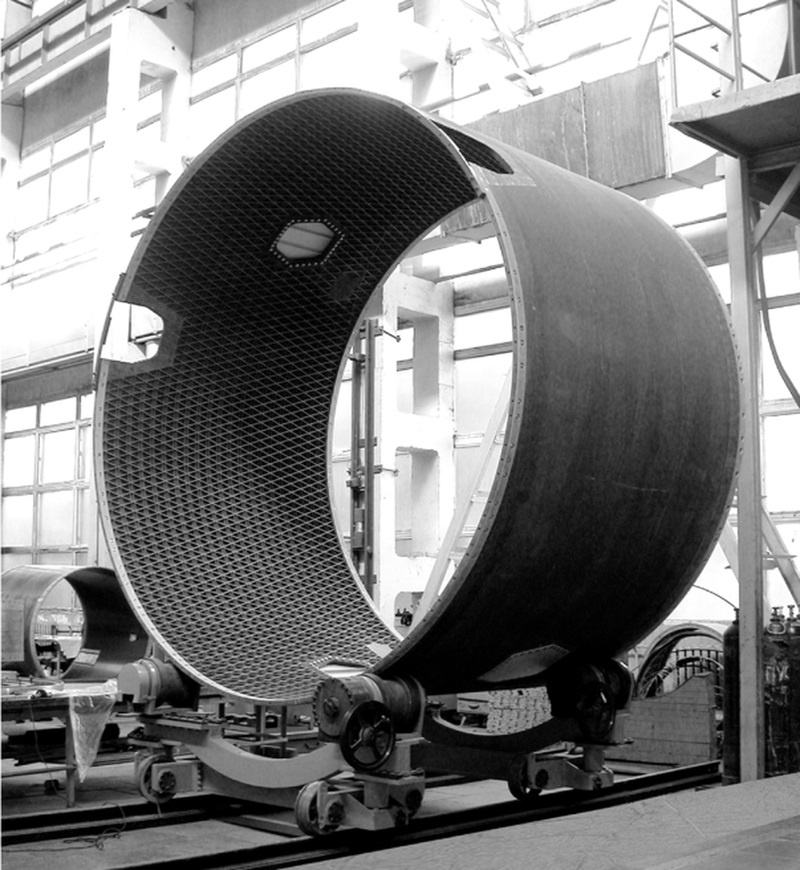

В конце 80-х технологию воплотили в жизнь. Система ребер из углепластика автоматически наматывалась на станках с программным управлением, формирую сетчатый цилиндр.

Характеристики этой системы были несравнимо лучше чем у многослойных композитных материалов или сплавов, не говоря о лёгкости всей конструкции.

Создание композитов — невероятное перспективное направление как в военной промышленности так и в создании продукции гражданского назначения, поэтому работа над композитными материалами идет и в современной России.

Пример как научная империя сдерживает организационно-технологический прогресс.

• Создатель ТРИЗ - Генрих Альтшуллер - написал о своем открытии (вполне диалектическом) Сталину. Получил за это 25 лет ссылки в лагеря. Создателя силикальцита Йоханнеса Хинта не успели распознать сразу.

Что такое силикальцит?

Это новый строительный материал, на 90% - песок (причем любой) и на 10% известь (известняк).

Хинт открыл, что при тотальном измельчении песка появляются качественно новые свойства.

Довел технологию до промышленной.

При Хрущеве ему дали творческую свободу - было запущено около 60 заводов с новой технологией, а сам Хинт получил в 1962 году Ленинскую премию. Но все это было только первым уровнем технологии. Второй уровень он не успел внедрить шире его опытного заводика - потому что Хрущева сняли. Хинт продолжал борьбу с ГосСтроем и академической наукой, за что его в 1981 году арестовали, вменили воровство и взятничество, лишили всех наград и званий и приговорили к 15 годам тюрьмы. Он умер в тюремном лазарете в 1985 году, через год его полностью реабилитировали.

Что же такого ужасного натворил Хинт?

Он изобрел новый строительный материал, который означал революцию в строительстве.

• Прочность выше прочности бетона - на 20-30% (первый уровень технологии) и до 3000-5000 марки прочности на втором уровне.

• Вес на 15-30% меньше чем у бетона.

• Себестоимость в 3-7 раз меньше чем у бетона.

• Плюс экологичен, не боится сырости и морозов, упрочняется со временем.

ИДЕАЛЬНЫЙ строительный материал, который был бы внедрен в масштабе всей страны к 1970 году останься у власти Хрущев.

Конечно, прямо игнорировать такое открытие у ГосСтроя и его ученых и международной академической науки (а благодаря политике Хрущева силикальцит получил мировую известность) не получилось бы.

Поэтому там поступили как смогли. Они стали внедрять технологию в производство цемента, напрочь игнорируя что это физически невозможно (эффект Хинта обеспечивался свойствами кремния в коллоидном состоянии, которые скованы в цементе его минерализацией). Небольшой эффект конечно получили, не зря же столько сил и денег потрачено. Но воз и ныне там. Про методы и способы международной науки и международных корпораций могу только догадываться. Но мотив очевиден. Такой материал способен за 5 лет взорвать рынок недвижимости и обесценить имеющуюся капитализацию собственности в разы. Заодно похоронить всю элиту соответствующей части академической науки.

Если вы думаете, ну почему же талантливые ученые не возмутились. Полистайте внимательно вики-ссылку о Планке. Научная казуистика Ньютона-Гельмгольца-Планка-Эйнштейна отравила всю методологию фундаментальной науки. Как я уже говорил "теперь и сам дьявол не разберется что там к чему и как из этого выбраться".

Помните сравнение Билла Гейтса? - "если бы автопром развивался такими же темпами как компьютеры, то современный роллс-ройс стоил бы 1 доллар и на литре бензина можно было бы проехать 1000 километров". Компьютерам, программированию и интернет помогло то, что они развивались мимо академической науки. Чисто практически.

Эффект Хинта вроде поменьше, но куда более масштабнее и глубже для всего человечества. Одно дело - умные пылесосы и другое дело все жилища, здания и производственные строения и коммуникации.

В нынешних условиях внедрение такой технологии будет означать уменьшение цены строительства в городах примерно на 25%, так как в рыночной цене накручено много чего избыточного (сверхприбыль владельцев строительного бизнеса в союзе с искусственно затянутыми сроками получения всех разрешений, откаты чиновникам, завышенная цена земли, высокий административный "налог" на легализацию новых строений). Для частных строений малыми бригадами экономия будет примерно такая же, но при существенно более высоком качестве строений. Зато в цене подземных и инфра- коммуникаций экономия составит порядка 50% и существенно снизит эксплуатационные расходы (в которые обычно засовывают расходы на капитальный ремонт и замену коммуникаций).

Теперь взвесим масштаб революции в капитальном промышленном строительстве.

В строительстве дорог - снижение стоимости в 2-3 раза.

В строительстве новых заводов, агроферм - снижение себестоимости в 2-3 раза.

В строительстве ГЭС и ГРЭС - снижение себестоимости в 2-3 раза.

И все это с увеличением долговечности в 3-5 раз.

В экономическом развитии - это плюс 7-10% роста к нынешнему инфра-стандарту в течение 20 лет. Плюс соответствующий кумулятивный эффект увеличения производительности инвестиций.

Эстонец Хинт разработал технологию мелкого помола и получения качественно новой микроструктуры, которую назвал силикальцитом. При Хрущеве технология начала широко внедряться, пик пришелся на 1962-1963 годы. Хинт получил сначала Ленинскую премию, затем защитил докторскую диссертацию. Было запущено около 60 заводов, но там помол был грубее - давал некоторый выигрыш по сравнению с обычным кирпичом и бетоном. А технологический запас, достигнутый в опытном производстве, был на порядок больше. До марки прочности 3000 и даже 5000. Но при Брежневе прогресс заморозили, а деятельность Хинта ограничили опытным производством. Борьба за революционную технологию закончилась обвинением Хинта в воровстве и взятках и в 1981 году его посадили.

Здесь и суть и литература. Плюс статья Хинта с объяснением технологии и представлением эффектов (прочнее бетона, легче бетона, в 4 раза дешевле бетона).

Проблема как раз в том, что ГосСтрой и академическая наука сопротивлялись внедрению силикальцита и развитию этой технологии. Например, упорно пробовали применить ее к цементу. Но цемент и кремний дают принципиально разные уровни эффекта.

//// На пов-сти диоксидов кремния и германия во время мех. обработки порошков рвутся связи Si—О или Ge—О и возникают своб. радикалы, напр. =Si и =SiO; часть их быстро гибнет и на пов-сти стабилизируется до 1017 м-2 радикальных и мол. активных центров. Взаимод. газов с короткоживущими и стабильными активными центрами, возникшими на пов-сти твердых тел вследствие мех. воздействия, наз. мех. хемосорбцией. Мех. хемосорбция, а также полимеризация мономеров на активных центрах приводят к модификации пов-сти и улучшению адгезии при использовании порошков в качестве наполнителей. Гетерог. механохим. р-ции, начавшись на пов-сти, могут развиваться в глубину материала. Именно таким образом происходит растворение кремния в воде при мех. обработке суспензий: кремний раств. нацело с образованием Н2 и H4SiO4.////

/// И тем не менее активированный кварц, например, проявляет необычные свойства достаточно долго: повышенную растворимость - в течение года , а повышенную спекаемость с кальцитом - 6 месяцев.

В то же время цемент марки М-400 активированный, например, в дисмембраторе (при скорости движения рабочих органов 50 м/с) всего через 1 час хранения теряет 4 – 5% прочности по сравнению с аналогичным, употребленным в дело сразу после активации. Через 2 часа потери составляют уже 11 – 15%. И всего через 24 часа прочность активированного цемента равна прочности неактивированного. ///

Технологию Хинта можно улучшить использованием вибрационных мельниц. Плюс прямо исследовать свойства растворимости кремния. Ультразвук, химические катализаторы, электро-магнитные поля - в помощь.

Ресурс упрочения позволяет создать пенобетон нового уровня качества. Как раз тут и следует провести дополнительные исследования структуры пенобетона для получения более экологичного [b]теплового[/b] взаимодействия наших тел с материалом стен.

Плюс схожие по принципу керамические технологии Владимира Попова.

Плюс технология текучий клин для землебита и строительных растворов.

Расширяем пространство - фундамент дома, плодородная почва вокруг (микробы,черви, смена культур), растительная среда (сад, цветник, огород, теплицы-оранжереи), животная среда (куры, кролики, корова, бычки, свины), дизайн внутренний и внешний, вода, тепловой баланс, электроэнергия.

Плюс кооперация - начиная с воды, тепла, электроэнергии. Добавляя выращивание пищи, воспитание детей и совместный досуг. И концентрируясь на вопросе "что и как делать, чтобы и денег было в достатке".

По поводу коллоидных растворов в глиняных технологиях Попова.

Сфера механохимии. Литература по ссылке. В конце рассказ самого Хинта о технологии и ее преимуществах. При Хрущеве было запущено около 60 заводов. Затем технологию свернули, точнее - завернули в сторону бетона. Но для цемента получение сверхэффекта физически невозможно. Как химически (минерализация цемента), так и технологически

////// И тем не менее активированный кварц, например, проявляет необычные свойства достаточно долго: повышенную растворимость - в течение года , а повышенную спекаемость с кальцитом - 6 месяцев.

В то же время цемент марки М-400 активированный, например, в дисмембраторе (при скорости движения рабочих органов 50 м/с) всего через 1 час хранения теряет 4 – 5% прочности по сравнению с аналогичным, употребленным в дело сразу после активации. Через 2 часа потери составляют уже 11 – 15%. И всего через 24 часа прочность активированного цемента равна прочности неактивированного. ///

Сегодня необходимое для этого измельчение проще и дешевле получать в вибрационных мельницах, которые использовал Попов. Тут фокус - процесс лучше всего идет во влажном состоянии сырья.

а) во-первых, если делать сухую перемолку необходима повышенная сухость (не более 2%) во избежание микрослипаний сырья; при этом усиливается пыльность (очень пыльно) и проявляются абразивные свойства песка (усиленный износ оборудования)

б) во-вторых, при намокании кремний начинается саморастворяться в воде, вплоть до коллоидного состояния

Плюс дополнительные свойства (смотри картинку цитаты).

По поводу влияния гравитации (в частности Луны) на кристаллизацию. Есть работы Шноля, что такое влияние присутствует даже в процессах радиоактивного распада. Но эффекты тонкие, не ясные. До технологий далеко.

Есть опыты Козырева, перепроверенные последователями, которые показали что там первичную роль играет перенос тепловой энергии (сквозь любые экраны). То есть перенос фотонов, только каких-то особенных - типа фотонных сгустков, которые - по логике Козырева - суть сгустки времени.

Есть опыты Гребенникова - полостные структуры (солома, соты, древесный уголь, капилляры, коллоиды - то есть все растения и все организмы) и концентрация в них сгустков полей Земли и Солнца. Сюда примыкают работы по влиянию формы на химические и радиоактивные реакции (форма объема реакции).

Если говорить о печной кладке.

а) Выдерживание глины в подземных буртах для получения более равномерной микроструктуры алюмосиликата. Опять-таки коллоиды.

б) Первичная кристаллизация глиняного раствора длится в течение первого часа.

в) Первичное влияние окружающих форм - это кирпичи (микрополостная структура), геометрия конструкции печи, геометрия дома и микроструктура стеновых материалов. Влияние на уровне теплового взаимодействия. Начиная с кирпичей.

г) Суточные пики солнечного влияния - полдень и полночь. Пики лунного - время приливов (прямого и обратного).

д) В месячных циклах критично соединение влияния Солнца и Луны - видимые фазы Луны. Плюс движение Луны по орбитальному эллипсу (перигей-апогей, с разницей гравитационного влияния на 20%). Более длинные циклы некритичны - полная кристаллизация глиняного раствора длится около 3 недель.

е) Но критичны первые розжиги печи, ускоряющие полную кристаллизацию и формирующие дополнительную связь всех форм - кирпичей, печи, дома, времени.

Опыт хороших печников говорит следующее:

а) Если рациональная технология соблюдена - печка получится нормальной.

б) Качество улучшается, если делать все не спеша и с любовью.

В рациональную технологию входят само собой хорошая конструкция, хороший кирпич, хорошая глина и хорошие условия процесса в целом.

Если добавить сюда фиксацию энергии хорошего сочетания Солнца и Луны, то получим в доме постоянный генератор хорошего самочувствия.

ОБЛОЖКА И 1Я СТРАНИЦА УПРАВЛЕНИЕ ПРОМЫШЛЕННОСТИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ СОВНАРХОЗА ЭСТОНСКОЙ ССР СИЛИКАЛЬЦИТ НОВЫЙ СТРОИТЕЛЬНЫЙ МАТЕРИАЛ ЭСТОНСКОЕ ГОСУДАРСТВЕННОЕ ИЗДАТЕЛЬСТВО ТАЛЛИН 1957 Авторы: Х. Иоости, И. Хинт, Х. Иванд Брошюра напечатана по заказу Министерства сельского хозяйства Эстонской ССР ПРЕДИСЛОВИЕ Известь применяется в качестве строительного вяжущего уже в течение тысячелетий, портландцемент же – лишь 50 лет. И несмотря на это, изготовление различных строительных деталей развивалось на базе портландцемента, а не извести. Бетон – новый искусственный камень и армированный бетон – продукция дальнейшего развития бетона, заняли господствующее место в строительстве. Говорится даже о бетонной эпохе.

До настоящего времени из извести и песка изготовлялась лишь наипростейшая деталь – кирпич, производство которого началось всего 70 лет назад.

Правда, теперь известьпесок или силикатный кирпич является наряду с обожженным из глины полноправным строительным кирпичом и обладает по сравнению с последним рядом преимуществ. Он также значительно дешевле глиняного кирпича.

В течение последних десятилетий многие исследователи занимались вопросом возможности получения из извести и песка крупноразмерных строительных деталей.

В 1948 г. в Эстонской ССР было сделано оригинальное предположение о приготовлении высококачественных известковопесчаных или силикальцитных смесей дезинтеграторным способом. В том же году на заводе силикатного кирпича “Кварц” Министерства промышленности строительных материалов Эстонской ССР было приступлено к соответствующим экспериментальным и исследовательским работам в области производства силикальцитных деталей. В дальнейшем в этих целях в системе того же Министерства был организован специальный Опытный завод, на котором разработана технология производства многих видов строительных деталей. Уже в течение нескольких лет Опытный завод изготовляет исключительно из песка и извести крупноразмерные двухслойные блоки наружных стен зданий, армированные панели перекрытий из уплотнённого силикальцита и пеносиликальцита, армированные панели внутренних несущих стен, перегородочные плиты, оконные и дверные перемычки, армированные балки и столбы, черепицу и т.п. До настоящего времени заводом выпущено свыше 20 000 м3 различных силикальцитных изделий, в том числе около 50% пеносиликальцитных. Ранее все эти изделия изготовлялись, главным образом, из цементобетона.

На основе результатов многолетних исследований и практического опыта в настоящее время можно считать вполне доказанным, что из извести и песка можно изготовлять почти все детали, необходимые для сооружения сборных зданий. В 1954 г. Опытный завод построил первый сборный жилой дом, в котором цокольные блоки, наружные и внутренние стены, перекрытия и крыша были изготовлены из силикальцита.

Целью настоящей брошюры является дать краткий обзор нового строительного материала – силикальцита, его свойств, способа производства и применения силикальцитных деталей в строительстве сборных жилых домов.

ЧТО ТАКОЕ СИЛИКАЛЬЦИТ? Силикальцит – искусственный камень, как по внешнему виду, так и по техническим свойствам близкий к природному.

Силикальцит изготовляется из извести и песка, следовательно, из тех же сырьевых материалов, что и силикатный кирпич. Силикальцитная смесь же, в отличие от силикатной, подвергается специальной обработке, в результате которой она даёт изделия повышенной прочности и позволяет производить такие стройдетали, изготовление которых из обычной силикатной смеси не возможно.

Естественным цветом силикальцитных изделий является белый.

Из силикальцита можно изготовлять изделия весьма различных плотностей, объёмного веса и строительнотехнических свойств.

При изготовлении пеносиликальцита в силикальцитную смесь замешивается какаянибудь устойчивая пена, например, пена из клееканифольного мыла. После затвердевания в таких изделиях остаются небольшие воздушные поры, придающие изделию ячеистую структуру. Пеносиликальцит имеет меньший объёмный вес, чем плотный силикальцит, и, следовательно, лучшую теплоизоляционную способность.

Ячеистый силикальцит можно приготовлять также, применяя газообразные вещества, например, алюминиевую пудру.

Ячеистый силикальцит, которому пористость придана при помощи алюминиевой пудры, называют газосиликальцитом.

Искусственный и природный камень обладает одним и тем же свойством – у обоих прочность на растяжение значительно ниже прочности при сжатии. Поэтому при работе на растяжение они не в состоянии нести большие нагрузки. Этот недостаток преодолевается вкладыванием стальной арматуры в такие участки строительного элемента, которые подвергаются силам растяжений. Такие искусственные камни называют армированными изделиями.

Стальная арматура применяется для повышения сопротивления растяжению и силикальцита. В этом случае его называют армированным силикальцитом, или армированным силикальцитом (если в пеносиликальцитную деталь уложена арматура).

Содержание извести, CaO, составляет у обычного плотного силикальцита 10% и пеносиликальцита 15% их веса, тогда как остальную часть сухого силикальцита образует песок.

I. О СВОЙСТВАХ СИЛИКАЛЬЦИТА Чтобы правильно и рационально применять новый строительный материал силикальцит, необходимо знать его строительнотехнические свойства. Ниже приводятся характерные данные, касающиеся силикальцита и пеносиликальцита, изготовляемого на Опытном заводе. Как видно из них, можно изготовлять силикальцит весьма различных свойств. Свойства изделий должны соответствовать требованиям их эксплуатации. Различные свойства придают силикальциту прежде всего путём изменения при подготовке смеси степени активизации помольносмесительного агрегата, дезинтегратора. Это легко достигается применением электромоторов изменяемым числом оборотов. Силикальцит различных свойств можно получить также путём изменения количества содержащейся в нём извести, а также различными способами формования и режимами запаривания.

Объёмный вес. Объёмный вес силикальцита зависит, главным образом, от способа формовки. У изделий, формуемых литьём в формы, он составляет около 1,6 т/м3, у вибрируемых 1,7 – 1,8 т/м3 и прессуемых 1,8 – 1,9 т/м3.

Обычный объёмный вес пеносиликальцита равняется 0,9 – 1,0 т/м3. Ячеистый силикальцит можно изготовлять и с объёмным весом до 0,4 т/м3. При таком небольшом объёмном весе ячеистый силикальцит обладает хорошими теплоизоляционными свойствами.

У силикальцита объёмный вес является очень важным показателем, позволяющим сделать заключения о других его свойствах.

Так, например, при большом объёмном весе прочность силикальцита выше, лучше погодоустойчивость и морозостойкость, выше сопротивление корродирующим воздействиям. Следовательно, в участках, требующих высокой устойчивости указанным воздействиям, необходимо применять силикальцит высокого объёмного веса.

В качестве же теплоизоляционных материалов наиболее пригодны пеносиликальцитные детали, по возможности с небольшим объёмным весом. С уменьшением объёмного веса прочность пеносиликальцита снижается.

Пористость, водопоглощение. Силикальцит является пористым материалом. Пористость обычного силикальцита при объёмном весе 1,7 – 1,9 т/м3 составляет от 2530%. Пористость пеносиликальцита при объёмном весе 0,9 т/м3 равняется 60%.

В воде и влажной среде силикальцит впитывает в себя воду довольно интенсивно. Его водопоглощение при объёмном весе 1,9 т/м3 составляет 10 12%, при объёмном весе 1,7 т/м3 от 16 до 20%. У пеносиликальцита, при объёмном весе 0,9 т/м3, оно равняется 50%.

С насыщением пор водой практически объёмный вес и теплопроводность силикальцита, как и у прочих строительных материалов, увеличиваются, теплоизоляционная способность уменьшается. При заполненных водой порах силикальцит подвергается разрушительному действию мороза.

Водостойкость. При длительном выдерживании силикальцита в воде его прочность снижается на 10 – 15%. Плотно формуемые детали можно считать практически водостойкими.

Силикальцит, а также пеносиликальцит, в воде и во влажной среде не разрушаются. Так, например, пеносиликальцитные перегородочные плиты можно применять и в ванных комнатах, уборных, т.е. в местах, где применение гипсовых плит не рекомендуется вследствие разрушаемости их под воздействием влаги.

Водопроницаемость. Относительно высокое водопоглощение силикальцита не является фактором, увеличивающим водопроницаемость. Например, в ходе работ, произведённых в 1956 г. в Таллиннском Политехническом Институте, было установлено, что при равном объёмном весе 1720 кг/м3 образцы из обычной силикатной массы пропускали воду в количестве в 360 раз большем, чем образцы из силикальцита. Образцы из песка и портландцемента с объёмным весом 2000 кг/м3 пропускали воду в ещё большем количестве.

Выпускаемая заводом силикальцитная черепица превышает требования, предъявляемые к ней техническими условиями на водопроницаемость.

Морозостойкость. Морозостойкость и погодоустойчивость являются наиболее важными свойствами строительного материала.

Плотный силикальцит – это морозостойкий материал, как и силикатный кирпич. Обычные вибрированные изделия с объёмным весом свыше 1,8 т/м3 выдерживают без разрушений 35 стандартных циклов замораживаний.

Как известно, при испытании морозостойкости силикальцит, насыщенный водой, выдерживают в течение 5 часов при температуре ниже минус 15?С, затем дают оттаять в воде комнатной температуры, и вновь замораживают и т.д.

Силикальцитная черепица, объёмный вес которой равен 1,76 т/м3, выдерживает без разрушений более 25 циклов замораживанияоттаивания, удовлетворяя тем же требованиям, которые установлены государственным стандартом для керамической черепицы.

Повышая объёмный вес и плотность, можно получить силикальцит, выдерживающий без повреждений 50 и более циклов замораживаний.

Морозостойкость пеносиликальцита ниже. Так, пеносиликальцит с объёмным весом 0,9 т/м3 выдерживает без разрушений примерно 10кратный цикл замораживания. Разрушениями пеносиликальцита при испытании на морозостойкость является крошение рёбер, а затем шелушение поверхности. Поэтому пеносиликальцитные изделия нельзя применять без соответствующих предохранительных мероприятий в таких местах, где они во влажном состоянии подвергаются попеременно замораживанию и оттаиванию. Недостаточная морозостойкость пеносиликальцита и является причиной того, что описанные в настоящей брошюре блоки наружных стен сборного жилого дома изготовляются двухслойными. Наружный слой защищает внутреннюю, пеносиликальцитную часть блока от проникновения в неё влажности и атмосферных осадков, и тем самым, от разрушающего действия мороза.

Прочность. Обычно силикальцитным деталям приходится в эксплуатации работать на сжатие и растяжение. В элементах, работающих на растяжение, как известно, действуют напряжения растяжений.

Прочности силикальцита на сжатие, изгиб и растяжение зависят, прежде всего, от качества силикальцитных смесей, т.е. степени активации. Это же, в свою очередь, зависит от конструкции и числа оборотов дезинтегратора, в котором происходит подготовка смесей. Далее, показатели прочности изделий зависят от соотношения песка и извести в силикальцитной смеси. Каждой степени активации песка, характеризуемой величиной общей поверхности песка в одном грамме дезинтегрированного песка в квадратных сантиметрах, или т.н. удельной поверхности песка, соответствует своё оптимальное количество извести, при котором изделия приобретают максимальные показатели прочности. Практически это составляет 1,8 – 2,2 грамма активной извести на каждый квадратный метр поверхности песка. Как уже было сказано, показатели прочности зависят от плотности изделия, т.е. от того, как близко одна к другой располагаются частицы силикальцитной смеси при формовке. Практика показала, что если одной и той же силикальцитной смеси при различных способах формовки, например, вибрировании, ручном трамбовании или прессовании и т.д. придаётся равный объёмный вес, к примеру, 1,8 т/м3, то практически получают равную прочность изделий при всех способах формовки. Прочность силикальцита в весьма значительной степени зависит также от автоклавного режима, т.е. продолжительности запаривания и от давления пара. Оказалось, что каждой различной смеси и формовочной плотности отвечают свои оптимальные длительность запаривания и давления пара, при которых изделия достигают максимальной прочности. Исследования, произведённые на Опытном заводе, и практический опыт показали, что наиболее экономичным является запаривать силикальцитные изделия под давлением 10 – 12 ати в течение 8 – 10 часов. Применение более высоких или низких давлений пара возможно, но не экономично.

Литье гранита. Вот примеры из Египта:

Сопряжение блоков по вертикали - криволинейное. Механической обработкой такого не достичь. И что за странные выемки материала на блоках? Больше похоже на следы некачественно установленной опалубки. В принципе, точность здесь была и не нужна.

Базальт. Наплывы на гранях блока. Видно, что их скололи

Ряд базальтовых кубиков с наплывами

Такое ощущение, что пластичную массу держали плоские щиты с подпорками. Но их площадь была меньше площади получаемого блока

Сопряжение блоков по вертикали

По горизонтали и по вертикали сопряжение криволинейно

Как убегающее тесто из кастрюли.

Здесь сверху чем-то придавливали

Гранитная облицовка пирамиды Менкаура

Как можно механически подогнать гранитные блоки таких размеров?

Грани кладки не выведены в плоскость до конца на всей площади

Здесь гранит отслаивается

Я считаю, что внешняя облицовка (сохранившаяся) пирамиды в Гизе - залита по-блочно

Облицовка пирамиды в Гизе

Бетонный гранит и базальтовый пол в Гизе

Как эти камни попали в гранитную массу? Что скажут скептики?

Еще вариант, что базальтовые блоки укладывали на пластичную массу-основу

Есть сомнения, что это не залитая по-блочно масса? Или скептики будут упираться, что такую нижнюю криволинейную поверхность можно притереть к неровностям основания?

Что за кузнечики что-то строят?

Хотя, по базальтовому полу есть много вопросов, и скорее всего, он выполнен через механическую обработку блоков. Об этом подробнее здесь

Но продолжим тему:

Сравнение пород под микроскопом

***

Но как это все объяснить с точки зрения литья? В свете многих факторов, которые видны на фотографиях, некоторые придерживаются именно мнения литья из гранита. Но гранит - это не бетон, там нет связующего и наполнителя. Там один наполнитель (кристаллы минералов), которые расположены как пазлы - подогнаны друг к другу без пустот. Т.е. это поликристалл. Если учесть, что была технология, которая позволяла замесить раствор под гранит с наполнителем и связующим, которое в течении небольшого времени тоже переходило в кристаллическую структуру, то это раскрывает огромные просторы использования этой технологии. Но как закристаллизовать связующее? В природе это происходит под давлением и при высокой температуре.

Для тех, кто недопонял. В бетоне связующее - цемент. После реакции с водой, полимеризуется в единый монолит. Но имеет в зависимости от хим.формулы в нем - разную прочность и стойкость к истиранию. Для экономии цемента и для придания бетонам большей стойкости к истиранию - к цементу добавляют наполнитель (песок, ПГС, гранитную крошку и т.д.).

А гранит - это порода, где каждая кристаллическая песчинка наполнителя связана с другой в единый пазл. Без пустот. Кварц в граните имеет большую прочность чем цемент и заполняет собой породу как связующее в бетоне. Но кварц - это кристалл, а не полимер цементного соединения.

Т.е. чтобы с уверенностью говорить, что был жидкий (или пластичный) гранит - нужно решить вопрос кристаллизации, окаменения. Либо размягчения гранита. И это вообще непонятно.

Но следы, претенденты на именно технологию литья можно посмотреть и далее:

Сейчас колонны могут изготовить лишь из сегментов. Завод ПетроМрамор

Турция. Мира. Колонны. В основании гранитных колонн отверстие с ржавчиной от металлической детали.

Баальбек. Внутри - бетон (щебень на растворе)

Кипр. Внутри камни на растворе

Стык между блоками песчаника. Как они могли слеплять песчинки?

Казанский собор. Венецианская штукатурка под гранит

Отдельная тема - это тычки в блоках, а тем более в граните и иных породах:

Большая статья на эту тему

Тычки в Ангкор-Ват, Камбоджия. Да, и сами блоки - как отливки с волнистой верхней поверхностью

На первый взгляд они кажутся немного разными однако присмотревшись начинаешь понимать, что по большому счету они выполнены по абсолютно одинаковой технологии.

Практически все они имеют неровные края и плоское дно.

Скрепляющая блоки заливка, впрочем, как и сами блоки. Монолит не делали по причине сейсмоустойчивости кладки. Монолит трескается, а по-блочная держится за счет микроподвижек при землетрясениях

По официальной версии, тиражируемой и в прессе и по рассказам гидов, подобные тЫчки служили для транспортировки блоков к месту строительства.

После увиденного на фотографиях, у меня уже не остается сомнений, что и многие массивы гранита в древних сооружения (в частности во всем Египте) - это литье или формовка масс (замешанных или размягченных). Да, фантастично. Но иной логики в этом я не вижу.

***

Благодаря читателям, которые в комментариях показали хорошо забытую технологию, которую в промышленном масштабе пытались внедрить в СССР:

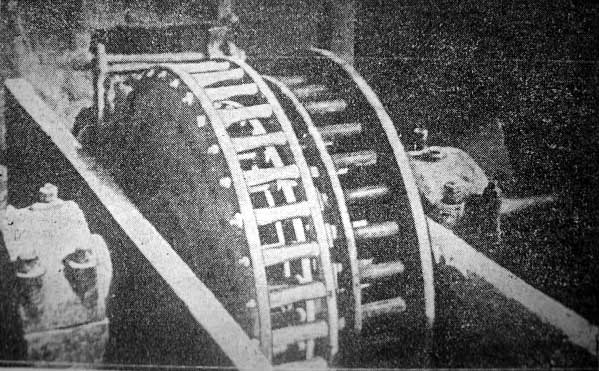

Силикальцит изготовляется из 90% песка почти любого природного качества и 10% извести. Основным методом кардинального повышения физико-механических показателей силикальцитных изделий автоклавного твердения без сомнения является тонкое измельчение извести и песка методом свободного высоконагруженного удара с использованием специального измельчителя - дезинтегратора:

Дезинтегратор серии ХОРС

Корзина дезинтегратора с измельчающими пальцами.

По этой технологии в городе Таллинн в начале 50-х годов прошлого века начал работать опытный завод, выпустивший свыше 35 тыс.куб.м. самых разнообразных по номенклатуре изделий, начиная от ячеистых стеновых блоков, несущих панели перекрытий до черепицы и канализационных труб. В итоге, из извести и простого песка этот заводик начал выпускать изделия марочностью М3000 в серийном производстве, и до М5000 в опытно-промышленном. (И это пол века назад! В наши дни бетон марочностью М600 считается чуть ли не вершиной прикладного бетоноведения).

Силикальцит по всем строительно-техническим показателям более качественный, чем бетон. В силикальците частицы песка и извести соединены почти так же, как частицы соды и песка в стекле. Отделить их одну от другой обычными исследовательскими методами нельзя. В бетоне же зерна песка и гравия практически не принимают участия в образовании внутренней структуры искусственного камня, они просто склеиваются цементом.

Вам это структуру гранита не напоминает? Там тоже частички полевого шпата с частицами кварца скреплены прочно как поликристалл.

Подробности про силикальцит можно прочесть здесь

Интересный комментарий pavell743 в репосте:

Полевой шпат состоит при хим анализе состоит окислов натрия(калия) Оксида алюминия, и отксида кремния. РН шпата близок к 9-10. Это щелочная структура. Структура состоит из 4 окидов. оксид натрия, оксид кремния, оксид алюминия и оксид водорода (вода). Имеем классический гидро натриевый алюмосикат.

Если посмотреть на современный портланд цемент в нем заменен Калий на кальций. И первый из братьев отвечающих за прочность это трех кальциевый алюмосиликат. При гидротации образующий не растворимый в воде кристалл. РН бетона 12-14.

Что происходит с бетоном если добавить в него едкий натрий или калий?

А произойдет следующее. РН сдвигется в к 14. И начнется реакция образования по примеру полевого шпата.(Натрий, кремний, аллюминий и вода).

А теперь посмотрим на хим состав простой золы от угля или дров.

Кремния примерно 30%, алюминия до 50%, кальция 2-10%, калия и натрия до 1-2 %.

Ни чего не напоминает? Состав практически готово полевого шпата. Только в золе частици оплавлены и они круглые под микроскопом.

При совметвном помоле золы и едкого натрия в состношении 1/10 начинается сухая реакция по активации натрием кремния и алюминия. При добавлении воды происходит гидролиз и РН стремится к 16, вызывая образования натриевых гидро алюминатов кремния.

Температура для обжига и получения клинкера не нужна. Нужен помол и активация как на конечной стадии получения портланд цемента.

Это называется щелочной бетон.

Ну и видео про промышленное производство геополимерцемента в Челябинске:

Не реклама, но на тему

Посмотри про танкодром из 70 годов прошлого века.

Почитай книги Глуховского. И поймешь, что можно получать практически прозрачное вяжущее.

По поводу силиткальцита, там один минус нужна активация и что бы РН постоянно был смещен в щелочную сторону, чем сильнее тем лучше. На извести получить долгоиграющий РН щелочной затруднительно, по этой причине силиткальциту требуется автоклавная обработка и активация песка (сбивание шелухи с зерна кварца).

В современной индустрии строительства есть много способов получения камня. Это и технология жестких бетонов это когда водоцементное отношение мало и прочность высока, но трудно укладываемая смесь. И с большим в/ц отношением кода заливаем как сметану.

Технологий масса. Есть самоукадываемые и само уплотняющиеся смеси. Это трудно подвижные с малой усадкой конуса. Но при вибрировании текущие.

Проблема цемента современного в том, что это просто клей и он не вступает в реакцию с заполнителем, а у щелочных вяжущих заполнитель вступает в реакцию образуя пространственно жесткую структуру с постоянным ростом связей, до той поря пока не израсходуется в теле камня весь калий или натрий с водой.

Прочность шлака затворенного водой без вяжущих лежит в пределе 20-30 кг/см в квадрате. При наличии всего лишь 1% активной щелочной части. Да и той карбонизированой. При нагреве или обжиге Углекислотная часть уходит и получаем клинкер, если его смолоть и затворить получим вяжущее.

Если в золу добавить просто едкий натрий смолоть тоже получим вяжущее.

Щелочь вяжет кварц и глину. Основа керамики.

Кислота распушает глину, щелочь вяжет.

Основа керамики.

Щелочной бетон при прокаливании перекристализовывается и получают жаропрочные системы.Так как свободной воды то почти нет её пожирает едкий щелок, то и проблем с парогазоразрывам конструкции нет.

***

Появились такие мысли, как изготавливали массы искусственного камня, и даже гранита:

Брали измельченную в пудру (нанопорошок) смесь песка и извести и трамбовали с гранитной крошкой или тем же песком. Далее - нагревали в печах. Есть мнение по силикальциту, что его даже не обязательно нагревать, необходимую прочность он наберет с годами, извлекая из атмосферы углекислый газ и все более каменея. Может быть, именно по этой технологии были построены строения в Египте, Питере?

Читайте также: