Шпиндель с автосменой инструмента своими руками

Добавил пользователь Владимир З. Обновлено: 05.10.2024

Здравия всем. перечитал кучу тем и подтем, но не встретил такого момента при постройке станка, как автоматическая смена инструмента. кто нибудь реализовывал такое? если да то как?

думаю подобное на самодельном станке сделать будет весьма проблематично и дорого)

ну к примеру смена чернового инструмента на чистовой, больше думаю и не требуется

Вяло не вяло два инструмента, но на первое время бы хватило, а там глядишь можно было бы и до 8 инструментов дойти. Главное же технологию отработать.

Буржуи за 1000$ предлагают авто смену для кресса.

Запрашивал цены у китаезов на шпиндели с авто сменой. Самый дешевый начинается от 2000$.

Еще вариант поставить шпиндельную головку с приводом через ремень. Головки под авто смену были там от 1000$.

Тут дело не столько в шпинделе, сколько в аппаратном и программном обеспечении автозамены.

Все шпиндели с автосменой инструмента оснащены пневматическим захватом патрона. То есть, не только дороги, но и требуют подвода сжатого воздуха и системы контроля.

Все станки с автосменой что я видел, имеют стойку с бортовым компьютером, в котором можно вводить поправки на длину и диаметр инструмента, а так же поддерживают функцию TCP (Tool Center Point), которая позволяет вести отсчет по оси Z не от кончика фрезы, а от "носа" шпинделя, то есть, при вычислении нуля учитывается длина инструмента (фреза + патрон). В УП смена инструмента задается командой (Т1, Т2, и т.д.), а после нее ставится длина соответствующего инструмента. Подозреваю, что станки с простым контроллером всего этого не потянут.

Тут дело не столько в шпинделе, сколько в аппаратном и программном обеспечении автозамены.

Все шпиндели с автосменой инструмента оснащены пневматическим захватом патрона. То есть, не только дороги, но и требуют подвода сжатого воздуха и системы контроля.

Все станки с автосменой что я видел, имеют стойку с бортовым компьютером, в котором можно вводить поправки на длину и диаметр инструмента, а так же поддерживают функцию TCP (Tool Center Point), которая позволяет вести отсчет по оси Z не от кончика фрезы, а от "носа" шпинделя, то есть, при вычислении нуля учитывается длина инструмента (фреза + патрон). В УП смена инструмента задается командой (Т1, Т2, и т.д.), а после нее ставится длина соответствующего инструмента. Подозреваю, что станки с простым контроллером всего этого не потянут.

Активное внедрение числового программного управления (ЧПУ) в производство вызвало расширение использования для обработки сложных деталей универсальных многоцелевых станков. В их работе применяются инструменты разного типа, и для обеспечения бесперебойной работы оборудования требуется автоматизированная смена. Современные механизмы и системы такого назначения заслуживают особого внимания.

Когда производится автоматическая смена инструмента на станках с ЧПУ?

Многофункциональные станки с ЧПУ способны осуществлять полный цикл обработки деталей сложной формы. Весь процесс условно можно подразделить на несколько этапов по виду обработки, на каждом из которых необходим специфический инструмент. Его сменой принято называть замену рабочего режущего инструмента при переходе с одного вида обработки на другой в соответствии с программой.

До настоящего времени используются станки с ЧПУ прежней конструкции и дешевые модели, в которых смена осуществляется вручную. Оператор вынужден останавливать оборудование и менять инструмент.

Для того чтобы избежать остановки оборудования для ручной смены на каждом этапе, современные обрабатывающие центры с ЧПУ оснащаются специальными системами для автоматизации данной операции. Механизмы автоматической смены (АСИ) позволяют устанавливать нужный режущий инструмент в непрерывном режиме, по особой программе. Таким образом, АСИ агрегатов с ЧПУ — это специальный комплект приспособлений, в которых закрепляется весь набор необходимых инструментов и обеспечивается их подача в рабочую зону в нужный момент.

Как производится смена?

Процесс смены инструмента зависит от его разновидности. Однако общий принцип подразумевает такой порядок:

- подбор всех необходимых инструментов (фрезы, резцы, граверы, грубой и тонкой обработки и т. п.) согласно программе обработки детали;

- размещение их в инструментальном магазине станка в определенной последовательности;

- размерная настройка размещения, установка нужного вылета;

- кодирование для автоматического поиска;

- обновление инструментов по мере их износа и выхода из строя.

В современных механизмах с ЧПУ закладывается специальная система слежения за состоянием рабочего инструмента. При его несоответствии нормам производится отключение станка и ручная замена в магазине. В ряде моделей и этот процесс автоматизирован, что обеспечивается путем создания запаса идентичных инструментов в магазине.

Когда производится автоматическая смена инструмента на станках с ЧПУ?

Использование АСИ позволяет значительно повысить производительность оборудования за счет исключения его остановки. Она применяется в следующих случаях:

- Осуществление нескольких различных видов обработки детали на одном агрегате. Система необходима при переходе с одного вида обработки на другой. Наиболее подходит замена всего шпинделя, обеспечивающего смену режимов процесса.

- Изменение чистоты обработки. В этом случае из инструментального магазина поступает инструмент для другого класса чистоты, например шлифовки.

- Обработка комбинированных деталей, составленных из различных материалов.

ВАЖНО! Автоматическая замена может применяться и при износе инструмента или его поломке.

Автоматическая смена из магазина с помощью двухзахватного автооператора и двухпозиционной револьверной головки:

Расположение инструментального магазина

Все инструменты, необходимые для полного цикла обработки деталей на станке с ЧПУ, размещаются в инструментальном магазине. Месторасположение этого узла существенно влияет на скорость проведения операции, удобство обслуживания и технические возможности. Выделяются такие варианты его размещения:

- На столе. Такое расположение ограничивает полезную площадь. Увеличивается время процесса. Применяется данный вариант достаточно редко.

- На шпиндельной головке. Это размещение упрощает загрузку и подачу. Достаточно подвести его до совмещения с осью вращения. Участие оператора в процессе не нужно. Главный минус — ограничение вместимости.

- На колонне. Здесь усложняется подача, но существенно повышается емкость обоймы.

- Вне агрегата. Этот вариант позволяет максимально увеличить емкость магазина (до 100–120 единиц). Минусы: усложнение транспортировки в рабочую зону, увеличение продолжительности процесса смены.

В разных модификациях оборудования используется разное расположение магазина в зависимости от назначения оборудования, его габаритов, скорости обработки и количества инструмента. Оптимальная емкость — 30 наименований.

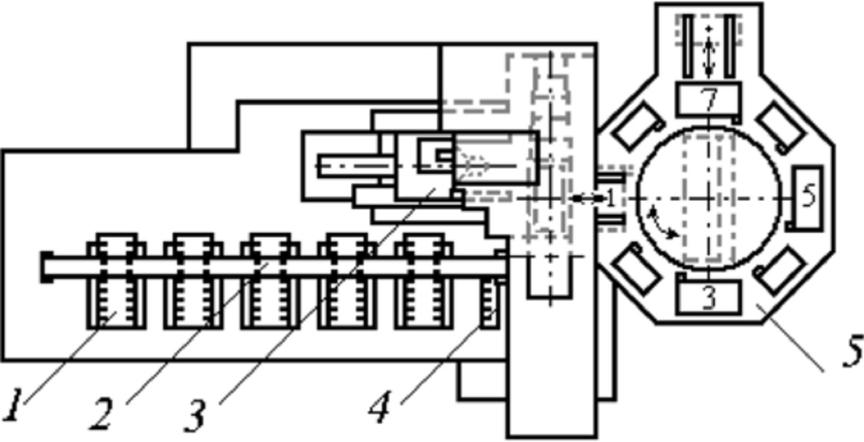

Многоцелевой станок с кассетным инструментальным магазином:

- 1 — кассета;

- 2 — основная рама;

- 3 — многоцелевой станок;

- 4 — инструментальная позиция;

- 5 — система автоматической смены заготовок.

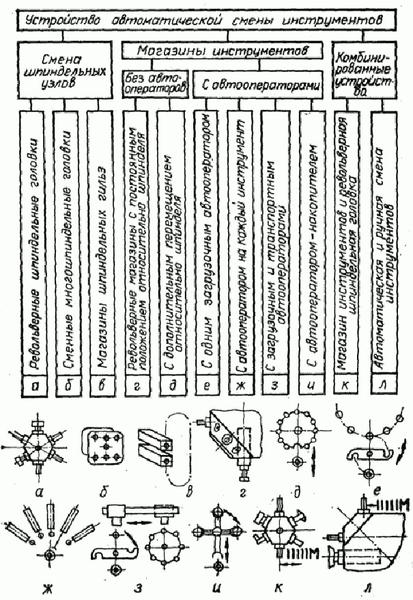

Какие конструкции магазинов бывают?

В станках с ЧПУ применятся инструментальные магазины барабанного, цепного, дискового и планетарного типа. Инструмент в них может располагаться параллельно, перпендикулярно или наклонно к оси вращения шпинделя. Емкость обоймы до 40 единиц способны обеспечить дисковые и барабанные конструкции. Для увеличения емкости (до 100 единиц) требуется цепной тип. Все нужные инструменты закрепляются в специальных ячейках со своим персональным номером. Это облегчает автоматический поиск.

Конструктивно выделяются такие основные разновидности магазинов:

Важно! Инструментальный магазин считается важнейшим элементом системы, и к нему предъявляются повышенные требования.

Классификация устройств АСИ:

Устройство смены инструмента на станках с ЧПУ

В настоящее время используются такие основные разновидности АСИ для станков с ЧПУ со следующим закреплением и поступлением инструментов:

- Закреплены в инструментальном магазине (револьверной головке), а подаются путем его поворота или изменения положения.

- Поступают из магазина на шпиндель станка с помощью специального накопителя, т. е. поворотной головки с несколькими позициями.

- Подаются на шпиндель и приводятся в рабочее положение непосредственно из магазина.

- Подаются и фиксируются автоматическим оператором.

Механизмы АСИ должны обеспечить своевременное использование нужного инструмента, его надежное крепление и точное расположение, минимальное время проведения операции.

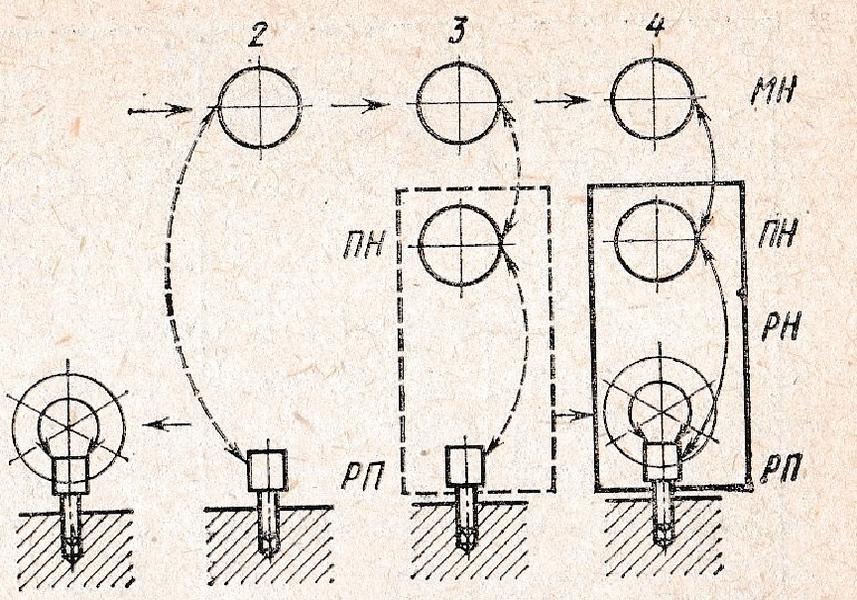

Типы устройств АСИ:

- МН — магазинный накопитель;

- ПН — промежуточный накопитель;

- РН — рабочий накопитель (головка);

- РП — рабочая позиция.

Код автоматической смены инструмента

В управляющей команде для ЧПУ используется код М06, означающий АСИ. Команда будет записана так М06 Т5 или Т5 М06, где Т5 означает, что инструмент надо взять из ячейки № 5 магазина.

После осуществления АСИ необходима коррекция длины инструмента. Она производится по команде под кодом G43. В команде используются обозначения, соответствующие номеру и точке перемещения. Например, команда №15 G43 Н5 Z50,0 указывает на параметры при смещении по оси Z.

Схемы компоновки

Наиболее часто используются такие компоновочные схемы:

- Замена всего шпинделя, в котором инструмент уже настроен и закреплен. К этому типу относятся револьверные головки. Станки могут комплектоваться магазином шпиндельных гильз с линейной или барабанной компоновкой. Объем может достигать 20 гильз. Недостаток — повышенная стоимость и громоздкость.

- Замена только рабочего инструмента в одном шпинделе. Автоматически снимается прежний и устанавливается другой. Используются специальные сменные магазины и механизмы пакетной замены. Операция проводится с помощью манипуляторов.

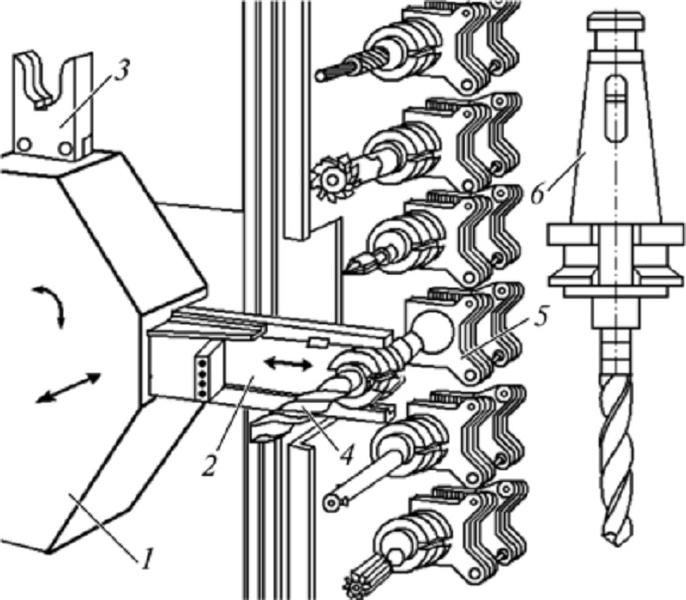

Принципиальная схема устройства для автоматической смены на оборудовании с ЧПУ:

- 1 — корпус захвата руки;

- 2 — захват руки;

- 3 — свободный захват механической руки;

- 4 — инструмент;

- 5 — гнездо цепи инструментальной обоймы;

- 6 — конусная оправка.

Может использоваться и комбинированный вариант. В этом случае станок оснащается и револьверной головкой, и инструментальным магазином, что позволяет сократить продолжительность процесса.

Смена рабочего инструмента в станках с ЧПУ является важнейшим технологическим процессом. В современном оборудовании применяются системы АСИ, позволяющие производить операцию по коду в управляющей программе без участия оператора. Использование таких механизмов способствует значительному повышению производительности процесса изготовления сложных деталей, где требуется многократное изменение типа обработки.

высокоскоростной шпиндель с автоматической сменой инструмента. Высокое качеством подшипниковых узлов обеспечивает высокую надежность и долгий срок службы. Точная балансировка обеспечивает минимальное биение на валу, которое необходимо для качественной обработки тонким или длинным инструментом.

Использование шпинделей с автоматической сменой инструмента позволяет значительно упростить работу и расширить возможности станка с ЧПУ.

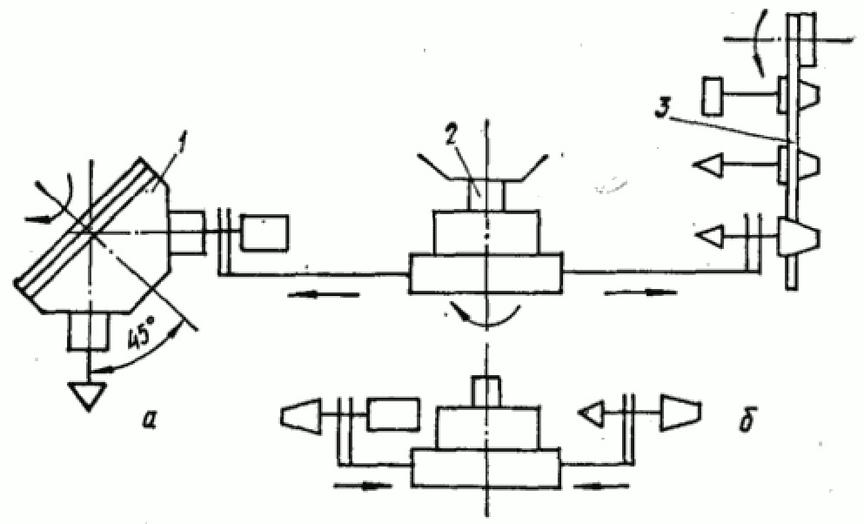

При наличии в МС магазина инструментов необходимо устройство АСИ. Схемы работы устройств АСИ зависят от многих факторов. В горизонтальных МС с параллельным расположением осей шпинделя и инструмента в магазине (рис. 22.6, а) автооператор 3 при смене инструмента совершает ход снизу вверх, захватывает инструментальную оправку из гнезда магазина 4 и вытаскивает ее в направлении оси. Затем каретка автооператора перемещается вниз и второй захват вынимает инструмент из шпинделя. Шпиндельная бабка 1 отводится; автооператор получает поворот на 180°, после чего шпиндельная бабка возвращается в исходное положение, а автооператор ходом вдоль оси заталкивает оправку в шпиндель, где

Рис. 22.6. Схемы смены инструментов автооператором в зависимости от взаимного расположения осей инструментов и шпинделя МС:

а, б — при параллельном расположении; в, г, д — при перпендикулярном расположении; / — шпиндельная бабка; 2— шпиндель; 3 — автооператор; 4, 8— магазины инструментов; 5— кантователь; 6,7 — гидроцилиндры

она автоматически закрепляется. Затем цикл замены режущего инструмента повторяется.

В МС вертикальной компоновки, когда оси инструментов и шпинделя параллельны (рис. 22.6, б), смена инструментов производится так. После раскрепления оправки в шпинделе 2 автооператор 3 забирает ее вместе с отработавшим инструментом и одновременно забирает из гнезда магазина 4 сменяющий инструмент. При ходе вниз автооператор вытаскивает оправки из шпинделя и магазина, затем поворачивается на 180° вокруг своей оси, меняет инструмент местами и поднимает его вверх в шпиндель и магазин. После замены инструмента автооператор поворачивается в нейтральное положение, не мешающее вертикальному перемещению шпинделя при обработке.

В устройстве АСИ, показанном на рис. 22.6, в, оправки, попадая в гнездо магазина 4, поворачиваются кантователем 5 в горизонтальное положение и ось инструмента становится параллельной оси шпинделя 2. Автооператор 3 с помощью гидроцилиндра 7 и реечнозубчатой передачи вращается вокруг своей оси, одновременно захватывая инструменальные оправки, находящиеся в гнезде магазина и шпинделя. Затем с помощью гидроцилиндра 6 автооператор ходом вдоль своей оси вытаскивает инструмент из магазина и шпинделя, поворачивается с ним на 180° и меняет инструмент местами.

На рис. 22.6, г, д показаны устройства АСИ на базе цепного магазина 8, расположенные в первом случае на шпиндельной бабке /, а во втором — на стойке, сбоку от шпинделя 2. При боковом расположении магазина время на смену инструмента сокращается, поскольку, в то время как автооператор подготавливает новый инструмент и стоит в позиции ожидания, шпиндель работает. Сразу по окончании обработки происходит замена отработавшего инструмента на новый и далее, уже во время работы шпинделя, автооператор 3 переносит отработавший инструмент в магазин.

На рис. 22.7 показана смена инструмента 4 автооператором 3, который переносит инструментальную оправку 2, вращаясь вокруг на-

Рис. 22.7. Автоматическая смена инструмента автооператором:

а — изъятие из шпинделя инструментальной оправки; б — замена инструмента; 1 — шпиндель станка; 2 — инструментальная оправка; 3 — автооператор; 4 — режущий инструмент; 5 — магазин инструментов клонной оси, после чего вставляет оправку с новым инструментом в шпиндель 1 станка.

На рис. 22.8 показано типичное устройство автооператора. Между его захватами-рычагами 9 и 10 установлены пружины 13, стремящиеся повернуть захваты относительно осей 11 и 12. Захваты смонтированы в корпусе 20, соединенном с гильзой 18. В крышке 17 гильзы закреплен шарикоподшипник 16, посаженный на штоке 15 гидроцилиндра 21. При перемещении поршня 22 вместе со штоком /5 движется и гильза 18с захватами. При этом инструментальные оправки вынимаются из гнезда магазина или из посадочного конуса шпинделя. Чтобы затем поменять инструмент местами, необходимо повернуть на 180° корпус 20 с захватами, для чего служит

Рис. 22.8. Автооператор:

1 — стакан; 2 — зубчатый венец; 3 — рейка; 4 — корпус автооператора; 5, 7 — направляющие; 6, 8, 21 — гидроцилиндры; 9, 10 — захваты; 11, 12 — оси; 13 — пружины; 14, 19 — шпонки; 15 — шток; 16 — шарикоподшипник; 17 — крышка гильзы; 18— гильза; 20— корпус захватов; 22— поршень гидроцилиндр 8. Шток гидроцилиндра соединен с рейкой 3, которая находится в зацеплении с зубчатым венцом 2, закрепленным на стакане 1. Правый конец стакана связан с гильзой 18 двумя длинными шпонками 14 и 19, поэтому гильза (с корпусом 20 захватов) поворачивается вместе со стаканом 1. Длинные шпоночные пазы позволяют гильзе с захватами совершать необходимые продольные перемещения.

Чтобы захватить инструмент из магазина, корпус автооператора 4 поднимается с помощью гидроцилиндра 6 по направляющим 5 и 7 в крайнее верхнее положение. Один из захватов фиксирует фланец инструментальной оправки, подготовленной соответствующим поворотом магазина к подаче в шпиндель станка. В дальнейшем при изъятии из магазина и переносе в шпиндель оправка удерживается пружинами 13.

Для того чтобы в момент поворота корпуса 20 оправка с инструментом не выскочила из захвата под действием центробежной силы, предусмотрено предохранительное устройство. Когда при повороте корпус 20 находится в крайнем правом положении, внутренние концы К рычагов упираются в шпонки 14 и 19, что не позволяет рычагам сблизиться и освободить оправку.

Читайте также: