Шкив с подшипником для троса своими руками

Обновлено: 03.07.2024

Шкив является одной из наиболее важных запчастей и для сверлильного, и для токарного станка. Он представляет собой деталь, предназначение которой заключается в регулировке скорости и мощности работы двигателя. Конечно, заводские шкивы обладают высокой степенью надежности и спроектированы под свой станок, к которому идеально подходят.

Но со временем шкив, как и множество других деталей, выходит из строя и требует замены. В этой статье мы расскажем, как сделать шкив своими руками. Качественно сделанная вручную деталь может и не уступать по надежности заводским аналогам.

Общие рекомендации

Существует несколько взглядов на изготовление шкивов для станков в домашних условиях. Большинство споров ведется на тему материала, из которого следует изготавливать эту деталь. Специалисты утверждают, что выполнять шкив из дерева – плохая затея. Дело в том, что во время эксплуатации станка на шкив припадает довольно серьезная термическая и физическая нагрузка. Деревянная деталь в таких условиях проработает не слишком долго.

Лучше всего в тяжелых условиях повседневной работы проявляют себя шкивы, сделанные из металла, но их изготовление требует специального оборудования и высоких навыков токаря. Средней по качеству и сложности создания (по сравнению с металлом и деревом) является самоделка, выполненная из фанеры. Такую деталь можно использовать и при ремонте заводского станка, и в процессе создания собственного аппарата.

Шкив из фанеры в домашних условиях

Шкив для любого станка можно выполнить без привлечения токаря. Для этого рекомендуем взять фанерный лист с толщиной около 10 миллиметров и придерживаться следующих инструкций:

- Размечаем поверхность фанеры в соответствии с планируемыми габаритами нашей детали. Стоит отметить, что эти параметры необходимо учитывать и при выборе листа фанеры.

- Нарезаем круги из нашего материала. Для этого рекомендуем использовать лобзик. В ходе работ особое внимание обратите на качество разрезов и целостность заготовок.

- Учитывая толщину нашей фанеры (1 см) вырезаем из нее 6 кругов.

- Берем три вырезанных круга и с помощью дрели высверливаем в их центре отверстия. Их размеры надо сопоставлять с диаметром вала двигателя нашего станка. Сверлить дырки следует таким образом, чтобы их диаметр был меньше его диаметра на 1-2 миллиметра.

- Соединяем три круга с отверстиями при помощи клея и саморезов, которые сверлим по краям заготовок.

- Отверстие созданной нами детали расширяем при помощи круглого напильника до такой степени, чтобы заготовка плотно садилась на вал двигателя.

- Три фанерных круга без отверстий тоже ставим на клей и соединяем при помощи саморезов. После того как эти круги будут надежно закреплены между собой, мы посредством более длинных шурупов крепим их к основному валу.

- Шесть скрепленных фанерных кругов необходимо обточить. Лучше всего это делать с помощью стамески или напильника. Выполняя эту работу необходимо помнить, что качество обточки напрямую будет влиять на функционирование самодельного шкива.

Стоит отметить, что таким же образом можно делать не только приводной шкив, но фланец для наждачной бумаги и другие типы насадок. Кроме того, в ходе самостоятельного изготовления шкива необходимо учитывать и тип ременной передачи, который будет использоваться на станке. Если передача будет зубчатой, то и шкив следует сделать зубчатым. Формирование такой детали будет занимать намного больше времени, ведь на заготовке придется еще делать и зубья.

Видео: как сделать шкив?

Делаем алюминиевую деталь

Сделать металлический шкив сложнее, чем его фанерный аналог, но и надежность такой детали будет значительно выше. Предоставляем детальную пошаговую инструкцию по изготовлению алюминиевого шкива. Для производства этой детали нам понадобится кусок алюминия и приспособление для его переплавки.

- Заготавливаем форму из пенополистирола. Перед тем как это сделать, определитесь с необходимыми размерами для вашего шкива.

- Вставляем форму в песок таким образом, чтобы верхний ее кусок не был им накрыть.

- Выплавляем алюминий. Лучше всего это делать в специальной плавильной печке.

- Расплавленный алюминий выливаем в форму.

- Монтируем планшайбу и выплавленную деталь. Для этого в заготовке необходимо просверлить отверстия и скрепить элементы посредством саморезов.

- Обтачиваем нашу деталь. Это можно сделать с помощью болгарки.

- Делаем в нашем шкиве отверстие дрелью.

Необходимо отметить, что изготовление металлического шкива требует определенных навыков и ресурсов. Для его самостоятельного производства придется потратить намного больше времени и энергии, но такие затраты окупятся длительным сроком эксплуатации такой детали. Перед выплавкой необходимо также убедиться в том, что ваш алюминий обладает достаточной прочностью и пригоден для приготовленной ему функции.

Изготовление шкивов без токарного станка или делаем шкивы на коленке

Стандарты устанавливают 3 типа конструкций:

- монолитные (до 100 мм);

- дисковые (от 80 до 400 мм);

- со спицами (от 180 до 1000 мм).

Посадочные отверстия бывают конической и цилиндрической формы. Стандартное количество канавок не превышает 8. Для того чтобы снизить изнашивание резиновых ремней, рабочая поверхность канавок шлифуется.

Основным материалом, который используется для изготовления, является алюминий или дюраль. Они считаются наиболее оптимальными, так как имеют хороший уровень прочности и меньше всего подвергают ремень износу. Можно встретить в продаже шкивы из текстолита, пластмассы, фанеры.

Как изготовить фанерный шкив в домашних условиях

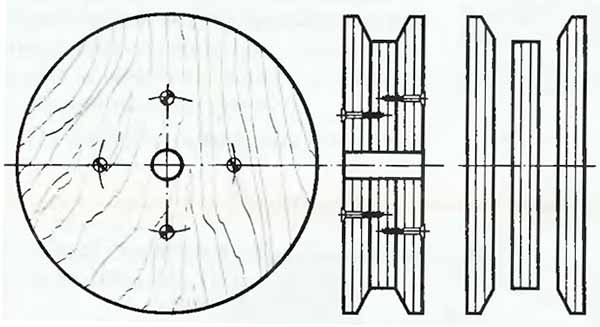

Эта конструкция –наиболее простая в изготовлении. Она состоит из следующих деталей:

- тело шкива;

- щеки шкива;

- крепеж-саморезы по дереву.

Количество деталей зависит от ширины приводного ремня. Если она больше, чем толщина фанерного листа, тело приводного колеса придется изготовить из нескольких фанерных кругов.

Диаметр заготовки щек должен быть больше диаметра тела на высоту ремня.

Последовательность изготовления фанерных шкивов следующая:

- разметить заготовки;

- выпилить их из фанеры лобзиком, просверлить центральное отверстие;

- если тело состоит из двух или более кругов, скрепить их столярным клеем или ПВА, следя за совпадением осевых отверстий;

- стянуть круги саморезами;

- обработать боковую поверхность диска наждачной бумагой, напильником или шлифмашиной до получения гладкой ровной поверхности;

- снять фаски с внутренней поверхности щек, их уклон должен равняться уклону поперечного сечения ремня;

- закрепить щеки на теле с помощью клея и саморезов, следя за тем, чтобы не попасть в уже закрученные;

- аккуратно рассверлить центральное отверстие.

При выполнении последней операции нужно сделать диаметр отверстия на полмиллиметра меньше, чем диаметр вала. Это позволит насадить детальна ось в натяг. Шкив из дерева готов.

Места для саморезов следует разметить заранее. Они должны находиться на одной окружности, а также на равных угловых расстояниях друг от друга. Если саморезов четыре- угол должен быть 90°, если 5 — 72°, если шесть — 60°. Тогда радиальную вибрацию удастся свести к минимуму.

Изготовление изделия дома

Есть несколько способов, как сделать шкив своими руками, и мы расскажем вам некоторые из них.

Самый простой способ изготовления в домашних условиях — с помощью токарного станка. Необходимо подобрать подходящую заготовку и просто по размерам выточить деталь.

Для второго способа изготовления вам потребуется фанера толщиной не менее 20 мм, ручные фрезер и лобзик, дрель.

Для начала необходимо изготовить из фанеры диск нужного диаметра. С помощью циркуля рисуем круг и делаем отверстие в центре него. Далее с помощью лобзика выпиливаем диск с запасом 2-3 мм от черты.

Для того чтобы диск имел безупречную круглую форму, мы зажимаем его в дрели через центральное отверстие с помощью болта и гайки и шлифуем на наждачной бумаге, обрабатывая все неровности.

Следующим этапом будет формирование посадочного места для ремня. Для этого используем ручной фрезер. Закрепляем диск на верстаке с помощью саморезов и, подобрав подходящую фрезу, выбираем канавку для ремня. Итак, шкив готов. Вам необходимо будет измерить посадочный диаметр шкива на оси двигателя и просверлить необходимое отверстие.

Самодельный шкив крепится на ось двигателя с помощью фланца.

Если вы не имеете под рукой токарного станка, эту деталь можно заказать у знакомого токаря, но шкив ведомый для мотоблока имеет внушительные размеры, и чаще всего заготовку такого диаметра для вытачивания найти очень сложно. Поэтому мы рекомендуем изготовить его своими руками, а фланец заказать.

Оборудование / Проект — ТОКАРКА / Шкивы: теория, онлайн калькулятор, практика. / Точим шкив для поликлиновидного ремня

После того как мы определились с типом ремня и рассчитали конфигурацию обоих шкивов, принимаемся за разработку чертежей.

В качестве заготовок мы будем использовать болванки собственного изготовления. Подробнее об этом можно ознакомиться в разделе Литейка. Две заготовки были специально отлиты для этой задачи. В качестве сырья использовался сорный алюминий и всё хоть немного было похоже на него. В связи с этим в материале присутствуют изъяны, но они никаким образом не повлияют на последующее функционирование станка. Итак, приступим к работе.

Начинаем обработку первой заготовки. Она отливалась в жестяную банку из-под автоэмали. Размеры оказались критическими, и мы её чудом зафиксировали за самые кончики обратных кулачков. Для начала нам нужно проточить заготовку так, чтобы её можно было безопасно установить в токарный патрон. Выставляем скорость вращения шпинделя равной пятьсот оборотов в минуту и включаем станок. Потихоньку торцуем и выводим диаметр заготовки до уверенного зажима кулачками токарного патрона.

Как показала практика, такую процедуру выполнить вполне реально, но не безопасно.

Теперь можно смело отрабатывать заготовку используя большие скорости и подачи. По ходу снятия металла в центре заготовки были обнаружены поры. К ним мы были готовы. Они являются следствием того, что при отливке заготовки применялось всё, хоть как-то отдалённо напоминало металл из семейства алюминиевых.

Получилось так, что сердцевина заготовки с большим количеством пор, следовательно, есть вероятность, что посадочное место под вал может со временем разбить. Чтобы исключить эту вероятность мы в центр шкива при помощи гидравлического пресса установим стальной цилиндр диаметром 30 миллиметров. В качестве материала для центральных вставок мы используем ролики от тормозного механизма ЗИЛа 130. Этот момент обозначен на проектном эскизе выше.

Приступаем к обработке роликов. Данные детали достаточно специфичны они состоят они двух элементов, большого закаленного кольца и вала. Так как на деталях присутствует ржавчина и окалина, то перед обработкой сперва проточим базу с одной из сторон. Это необходимо для хорошей фиксации ролика в патроне, так как в дальнейшем планируем обрабатывать больной закаленный цилиндр.

С одной из сторон валы проточены, а с другой срезаны.

Далее протачиваем внешний диаметр и торец.

Теперь также, как и с противоположной стороны срезаем малые валы. После протачиваем торец.

Весь материал для изготовления шкивов подготовлен.

Устанавливаем первую заготовку в токарный станок и начинаем растачивать центр.

Отверстие под посадку цилиндра готово. Следующей операцией мы запрессуем металлический цилиндр в заготовку.

После запрессовки, заготовку снова устанавливаем в токарный патрон и начинаем растачивать отверстие для вала электродвигателя. С этого момента все токарные работы, которые могут повлиять на соосность и биение шкива необходимо выполнить за одну установку.

То есть проточить ручьи для шкивов и расточить отверстие под вал нужно без демонтажа заготовки из токарного патрона. В противоположном случае осевого биения шкива не избежать. Сперва, высверлим отверстие.

Чистовую обработку выполним расточным резцом.

Отверстие под посадку вала электродвигателя готово.

Теперь создаём форму шкива.

Канавки или как их ещё называют ручьи будем протачивать при помощи резьбового резца LW1215R-06. Для этой операции он подходит как нельзя лучше.

Первая половина шкива готова. По аналогии с ней протачиваем ручьи второй половины шкива.

Только после того как полностью проточены обе части шкива и расточено отверстие под вал, можно демонтировать заготовку из токарного патрона. Далее её аккуратно зажимаем за малый шкив и обрабатываем обратную сторону.

Вот уже вырисовываются очертания полноценного шкива.

Шкив полностью готов.

Единственно, выявилась одна неприятность, отверстие проточено под вал электродвигателя, а внешние диаметры шкивов для передней бабки. Придётся повторить тоже самое только соблюдая соответствия диаметра шкива и посадочного отверстия.

Выточили полтора шкива, а стружки уже целая гора.

Обе ступени шкива полностью готовы. Приступаем к операции отрезания.

Также как и в предыдущем случае, с обратной стороны доводим шкив до совершенства.

Сделан первый правильный шкив.

К этому времени мы рассчитали и приобрели нужный приводной ремень. Об этом напишем в следующей статье. А пока приготовим очередную заготовку для второго шкива.

Профиль второго шкива изготовлен, теперь можно отрезать.

Завершены работы и по второму шкиву.

Из-за конфигурации резца LW1215R-06, ручьи под ремень на этом шкиве пришлось выполнять при помощи другого резьбового резца с державкой 8×8 миллиметров. Вылет от края резцедержателя, до режущего кончика был двадцать миллиметров, в связи с этим, в ручьях можно наблюдать некую ребристость. Она является следствием недостаточной жёсткости маленьких резцов.

По завершении изготовления второго шкива, был собран и электродвигатель.

Подробнее про сборку силового агрегата читайте в статье: Новый электродвигатель станка СТД 120 — переборка, покраска.

Дополнительная информация по шкивам:

Мы начали первые экспиременты и уже подготовили первую часть материала: Тест ремённого привода. Поликлиновидный ремень. Так же выпустили обучающий короткометражный видеофильм.

Расчёт диаметров шкивов ремённой передачи для поликлиновидного ремня. Онлайн калькулятор.

Расчёт диаметров шкивов ремённой передачи с использованием клиновидного ремня. Онлайн калькулятор.

Расчёт диаметров шкивов ремённой передачи с применение плоского ведомого шкива. Онлайн калькулятор.

Расчёт длинны приводного поликлиновидного ремня. Онлайн калькулятор.

Расчёт длинны приводного клиновидного ремня. Онлайн калькулятор.

Расчёт и подбор натяжного ролика для поликлиновидного ремня

Расчёт и подбор натяжного ролика для клиновидного ремня

Точим шкив для поликлиновидного ремня

Тест ремённого привода. Поликлиновидный ремень. Первая передача.

Онлайн калькуляторы на все случаи жизни, рекомендуем ознакомиться:

Расчёт количества масла для бензина,

Расчёт масла для топливной смеси — ёмкость без маркировки объёма,

Расчёт шунтирующего сопротивления амперметра,

Онлайн калькулятор — закон Ома (ток, напряжение, сопротивление) + Мощность,

Расчет трансформатора с тороидальным магнитопроводом,

Расчет трансформатора с броневым магнитопроводом.

Содержание детали в надлежащем виде

Для долгосрочной службы шкивов на мотоблоке необходимо выполнять некоторые простые правила:

- своевременно проверять прочность крепления посадочного места на оси двигателя для предотвращения разбалтывания детали и выхода ее из строя;

- не забывать проверять защитные кожухи, которые защищают деталь от попадания грязи и крупных предметов;

- выполнять проверку натяжения ремня во избежание пробуксовки;

- визуально осматривать данный узел на предмет выявления сколов, трещин и т. п.;

- соблюдать необходимую технику безопасности.

Самодельное изделие прослужит вам очень долго, не нуждаясь в ремонте. По мере окончания срока эксплуатации можно изготовить деталь повторно.

Делаем алюминиевую деталь

Сделать металлический шкив сложнее, чем его фанерный аналог, но и надежность такой детали будет значительно выше. Предоставляем детальную пошаговую инструкцию по изготовлению алюминиевого шкива. Для производства этой детали нам понадобится кусок алюминия и приспособление для его переплавки.

- Заготавливаем форму из пенополистирола. Перед тем как это сделать, определитесь с необходимыми размерами для вашего шкива.

- Вставляем форму в песок таким образом, чтобы верхний ее кусок не был им накрыть.

- Выплавляем алюминий. Лучше всего это делать в специальной плавильной печке.

- Расплавленный алюминий выливаем в форму.

- Монтируем планшайбу и выплавленную деталь. Для этого в заготовке необходимо просверлить отверстия и скрепить элементы посредством саморезов.

- Обтачиваем нашу деталь. Это можно сделать с помощью болгарки.

- Делаем в нашем шкиве отверстие дрелью.

Необходимо отметить, что изготовление металлического шкива требует определенных навыков и ресурсов. Для его самостоятельного производства придется потратить намного больше времени и энергии, но такие затраты окупятся длительным сроком эксплуатации такой детали. Перед выплавкой необходимо также убедиться в том, что ваш алюминий обладает достаточной прочностью и пригоден для приготовленной ему функции.

Делая какое либо самодельное устройство на ременной передаче, часто сталкиваешься с проблемой недостающего шкива нужного диаметра. Поиск его на рынке или по знакомым, занимает уйму времени, и еще не факт, что он будет – найден. Да и знакомый токарь есть не у всех. Я же, в большинстве случаев – эту проблему решаю самостоятельно.

Как изготовить такой шкив, я подробно расскажу. Понадобиться только то, что есть у вас под рукой, например, лентопротяжный механизм от старого кассетного магнитофона или видеомагнитофона. Обычно такое сейчас валяется на чердаке или гараже (пришел их звездный час). Можно за основу взять компьютерный вентилятор. Если его разобрать, то у вас уже будет вал и подшипники к нему.

Остальное увидите в видео ниже.

Можно шкив изготовить и с нуля, за основу можно взять сверло маленького диаметра. Нужно только под него подобрать направляющие втулки.

Добрый вечер ФОРУМЧАНЕ, передо мной стоит задача сотворить из подшипника ролик, нужно как бы обрезинить его, одеть в некую обойму (не метал), нужно это для снижения шума, ролики будут устанавливаться на откатные ворота, ручей на обойме не нужен, поверхность должна быть ровной, Подшипники 201 с наружным диаметром 32 мм. Подскажите, возможно кто-то решал подобную задачу и есть готовые решение, в идеале неплохо бы нечто пластиковое но не жесткое, сам рассматривал использовать кусок трубы ПНД на дюйм с четвертью, по каталогам внутренний у нее должен быть как раз 32 мм., немного погреть феном и пресануть туда подшипник, но пока проверить не могу: нет подходящего куска, рынка рядом нет а в Леруа продажа только бухтами, да и на рынке зажлобятся продать полметра, еще очень хорошо подходят колпачки от некоторых аэрозольных баллонов которые как бы из двух частей, вот внутренняя часть в идеале садится с небольшим натягом, но к сожалению очень тонкий, жесткий и соответственно хрупкий пластик (после пяти откатов пробной балки из четырех обойм две лопнули). Подскажите: может кому попадалось на глаза нечто подобное из доступного в обиходе, то чем пользуемся дома, у меня глаз уже замыслился от поисков. Заранее спасибо всем откликнувшимся. ПЫС ПЫС просьба резиновые шланги не предлагать

попробуйте намазать жидкой резиной (видел, что ведра по 25 кг используют при монтаже лифтов - вероятно панели в кабинах=смотрите, где ставят новый лифт)

или сырой резиной и потом нагреть/вулканизировать (дальше сточите лишнее)

а может наоборот сделать мягким направляющую, по которой будет ходить подшипник ?

а вообще-то в продаже полно колес для тачек, грузовых тележек и т.д. - и на 300кг нагрузки и больше

Спасибо, но колеса от тачек однозначно не гордятся из за размеров, что-то клеить на направляющую балку тоже не резон(при износе мякушки на балке придется снимать все воротное полотно, а это 180-200кг)

Димыч москва написал :

Спасибо, но колеса от тачек однозначно не гордятся из за размеров

Да, было дело, рассматривал такие ролики, опять Повторюсь: размер, я ведь не зря взял 201 подшипник с наружным диаметром 32 мм, с учетом обоймы будет примерно 36-38 мм. А эти ролики на игольчатых подшипниках минимум 75 мм, плюс все это Китай, причем совсем наглухо КИТАЙ, а трудится моим роликам придется в довольно жестких условиях (откатные ворота) а отечественные Подшипники плохими никогда не были, тем не менее спасибо за инфу.

Димыч москва написал :

Повторюсь: размер, я ведь не зря взял 201 подшипник с наружным диаметром 32 мм, с учетом обоймы будет примерно 36-38 мм. А эти ролики на игольчатых подшипниках минимум 75 мм,

Вижу, что дальше начала страницы не заглянули.

Димыч москва написал :

а отечественные Подшипники плохими никогда не были,

Вопрос очень спорный.

Димыч москва написал :

а трудится моим роликам придется в довольно жестких условиях (откатные ворота)

Подшипники из нержавейки присмотрели?

Димыч москва написал :

передо мной стоит задача сотворить из подшипника ролик, нужно как бы обрезинить его, одеть в некую обойму (не метал), нужно это для снижения шума, ролики будут устанавливаться на откатные ворота, ручей на обойме не нужен, поверхность должна быть ровной, Подшипники 201 с наружным диаметром 32 мм. Подскажите, возможно кто-то решал подобную задачу и есть готовые решение

Термоусадку с клеем не рассматривали?

Во блин, а ведь правда, не зря на форум обратился, термоусадка мне в голову не приходила утром попробую, спасибо Alex, а что касается готовых роликов то как правило все что меньше 50 мм идет на подшипниках скольжения и рассматриваться вообще не может, держал в руках подобные ролики с подшипника ми SKF диам как раз 36 мм но ценник. 970 руб за штуку, а у меня их в каретке 12 штук - совсем не бюджетно. По поводу отечественных подшипников: во всяком случае у меня только положительные впечатления- и малые Люфты и живучесть ну и ценник. У меня имеется тяжелый дизельный китайский мотоблок, за первый месяц из 16 подшипников 14 пришлось заменить на отечественные.Еще раз спасибо Alex. Рассмотрю любые советы - поиск вечен.

Раскатает ее быстро

Скорее всего, но надо пробовать.

+100

Может использовать кислородный или рукав высокого давления - там резины подолговечней будет.

Да не удержится никакая резина на узком подшипнике. И чем плох подшипник скольжения? Ему ж надо проехать метра четыре всего. В Леруа роликов много всяких было. Да и по вышеприведенной ссылке артикул 903035 вообще то что вам надо, только скобу и поворотный механизм выкинуть.

plm написал :

Да не удержится никакая резина на узком подшипнике. И чем плох подшипник скольжения? Ему ж надо проехать метра четыре всего. В Леруа роликов много всяких было. Да и по вышеприведенной ссылке артикул 903035 вообще то что вам надо, только скобу и поворотный механизм выкинуть.

Кстати утром провел эксперимент: три подшипника затянул в термоусадку - соответственно один, два и три слоя, шум снижается в разы(почти совсе не слышно) и погонял по ним пробную балку весом примерно 60-70кг., к сожалению следы износа покрытия видны уже через 10-12 прогонов особенно по краям обоймы, при этом та сторона балки которая катается по роликам зачищена до блеска и рука шероховатостей не ощущает, жаль, идея была очень бюджетная и не трудоемкая. Все еще в поиске.

Димыч москва написал :

Да, было дело, рассматривал такие ролики, опять Повторюсь: размер, я ведь не зря взял 201 подшипник с наружным диаметром 32 мм.

зря.

он узкий, и грузоподъемность (динамическая) — менее 7 кН.

для повышенных нагрузок нужны либо высокие (широкие) подшипники, либо пара сдвоенных.

обойма лучше из полиуретана. как пример

на безрыбье можно поставить обойму из полипропилена, но он быстрее продавится. на рынке Влад. тракт, в павильоне сантехника, куски трубы я брал за пиво.

особо отмечу, что бесполезно ставить обойму 10мм, все советы под сдвоенные купленные Вами подшипники, или под приобретение более широких.

sanya1965 написал :

зря.

он узкий, и грузоподъемность (динамическая) — менее 7 кН.

для повышенных нагрузок нужны либо высокие (широкие) подшипники, либо пара сдвоенных.

обойма лучше из полиуретана. как пример

на безрыбье можно поставить обойму из полипропилена, но он быстрее продавится. на рынке Влад. тракт, в павильоне сантехника, куски трубы я брал за пиво.

особо отмечу, что бесполезно ставить обойму 10мм, все советы под сдвоенные купленные Вами подшипники, или под приобретение более широких.

Вы правы, Подшипники как раз и будут стоять спаренные с некоторым расстоянием между ними дабы балка каталась по ним не серединой а углами, балка профильная труба 60\40 по такой схеме у меня уже сделаны одни ворота и служат 4-ый год, ни одного подшипника не заменил, Подшипники теже 201 но без наружных обойм, а посему сильно шумят при откате, я бывает приезжаю Оч поздно и уезжаю рано и соседи начинают бубнить, назрела необходимость в таких воротах на другой даче и опираясь на опыт изготовления этих ворот потом переделаю каретки первых, надеюсь достаточно вразумительно объяснил, хотя и путанно.

sanya1965 написал :

зря.

он узкий, и грузоподъемность (динамическая) — менее 7 кН.

для повышенных нагрузок нужны либо высокие (широкие) подшипники, либо пара сдвоенных.

обойма лучше из полиуретана. как пример

на безрыбье можно поставить обойму из полипропилена, но он быстрее продавится. на рынке Влад. тракт, в павильоне сантехника, куски трубы я брал за пиво.

особо отмечу, что бесполезно ставить обойму 10мм, все советы под сдвоенные купленные Вами подшипники, или под приобретение более широких.

Сразу не обратил внимания: по этой ссылке цены на ролики указаны без подшипников, судя по размерам там стоят 202-203.

давайте порассуждаем.

ролик надо делать жестким при работе по мягкому основанию, или ролик надо делать мягким при работе по жесткому основанию.

если есть такая проблема в изготовлении круглой защитной обоймы, можно переделать самО основание (балку), и закрепить на нее полосу шумогасящего пластика. для первых проб -подойдет обычный электромонтажный короб.

А может не отбрасывать подшипники скольжения то? Фторопласт имеет к-т трения почти как у роликовых подшипников и не требует смазки. Тупо диск с отверстие под ось - и все!

Игорь С написал :

А может не отбрасывать подшипники скольжения то? Фторопласт имеет к-т трения почти как у роликовых подшипников и не требует смазки. Тупо диск с отверстие под ось - и все!

Точно не готов сказать, но мне кажется что сейчас фторопластовый ролик размером с подшипник будет значительно дороже подшипника, да и найти подшипник можно практически в любом автомаге, используются во многих генераторах, а за фторопластом побегать надо.

Димыч москва написал :

а что касается готовых роликов то как правило все что меньше 50 мм идет на подшипниках скольжения и рассматриваться вообще не может,

35мм подшипник шариковый.

sanya1965 написал :

давайте порассуждаем.

ролик надо делать жестким при работе по мягкому основанию, или ролик надо делать мягким при работе по жесткому основанию.

если есть такая проблема в изготовлении круглой защитной обоймы, можно переделать самО основание (балку), и закрепить на нее полосу шумогасящего пластика. для первых проб -подойдет обычный электромонтажный короб.

Соседи ремонт делают, пойду попробую конфисковать кусок короба, попробую ваш совет реализовать и испытать.

Alex, вы когда первый раз кидали ссылочку я обратил внимания на этот ролик, я отвечал уже здесь уважаемому Plm, оська у нег хиловата - 8 мм. Не прокатит я перестроховщик, у 201 12 мм.

Димыч москва написал :

свои 201 подшипники брал по 47 руб. То есть они у меня в наличии,

Просто 201?

Или 80201Ю ?

Или 180201Ю?

80201, закрыт с двух сторон.

Читайте также: