Шканторез своими руками

Добавил пользователь Алексей Ф. Обновлено: 15.09.2024

Шкант — это крепёжное изделие в виде цилиндра. Шканты могут быть деревянными, металлическими или пластмассовыми. Но именно деревянные шканты чаще всего используются при изготовлении мебели и различных самоделок из дерева.

Сегодня купить шканты не составит большого труда. Однако порой случается так, что в продаже нет шкантов нужной длины и диаметра. Тогда на ум ничего не приходит, как сделать деревянный шкант своими руками.

Из чего сделать приспособление для изготовления шкантов

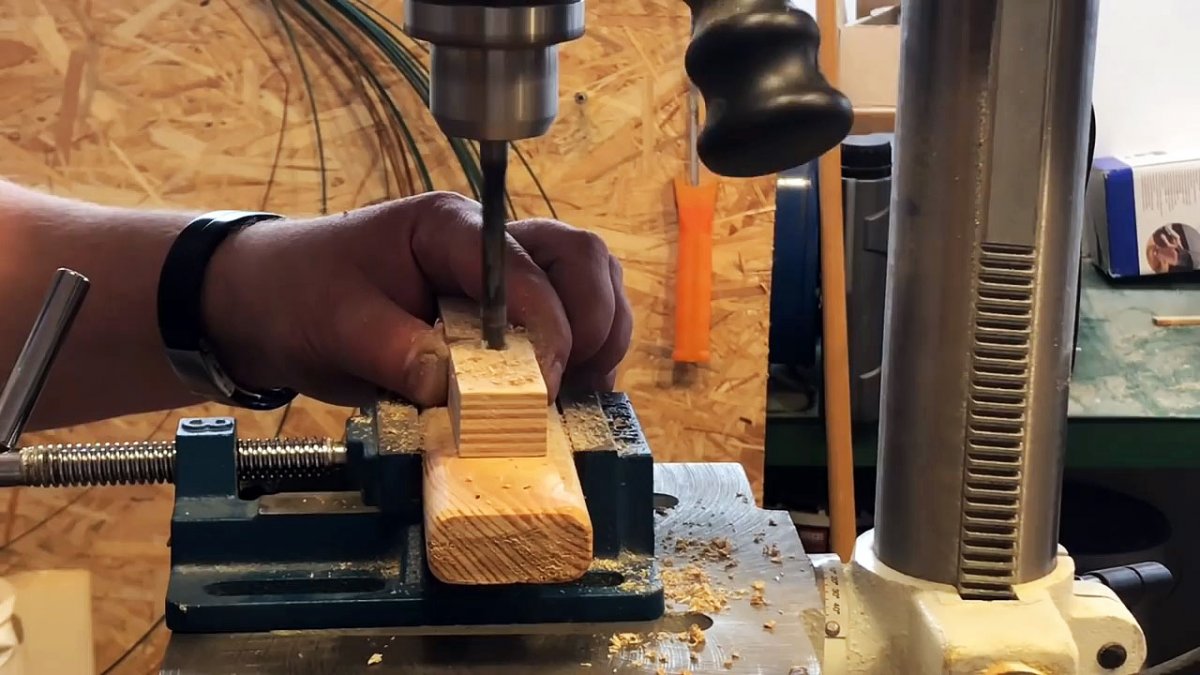

В домашних условиях шканты изготавливаются на специальном резаке. Для этих целей также понадобится дрель или шуруповёрт, в патрон которого можно было бы закрепить деревянную заготовку для изготовления шканта.

В качестве основы приспособления берётся толстый кусок металла. Его толщина должна быть не менее чем 10 мм. Также потребуется брус, на который можно было бы установить металлическую пластину.

При сборке приспособления также использовались:

- Клей ПВА;

- Крепеж по дереву (саморезы);

- Наждачная бумага.

Из инструментов понадобятся:

- Болгарка;

- Ленточная пила или обычная;

- Сверлильный станок, но можно обойтись и дрелью со свёрлами по металлу.

Для разметки использовалась линейка, шило и кернер.

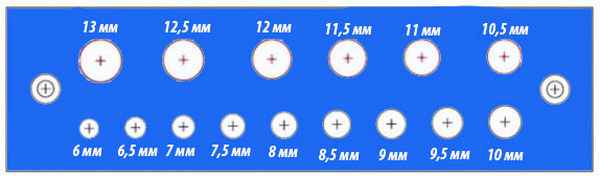

Отдельного внимания заслуживает набор свёрл по металлу, они должны быть различного диаметра, от 6 до 13 мм (шаг примерно 0,5 мм). Именно свёрлами и будут высверливаться отверстия в пластине для дальнейшей обработки древесины.

Порядок сборки приспособления

Сначала берётся кусок металла толщиной не менее 10 мм, из которого вырезается прямоугольная пластина шириной 5 мм и длиной 20 см. Затем для удобства разметки отверстий, при помощи принтера делается вот такая распечатка.

Готовый шаблон прикладывается к металлической пластине и кернером осуществляется разметка будущих отверстий. Затем при помощи свёрл различных диаметров высверливаются отверстия в пластине.

На этом приспособление для изготовления шкантов почти готово, и при помощи него уже можно сделать деревянный шкант. Достаточно поместить пластину на чуть раскрытых тисках или на верстаке (нужно отверстие в столешнице), после чего пробить через пластину деревянную заготовку.

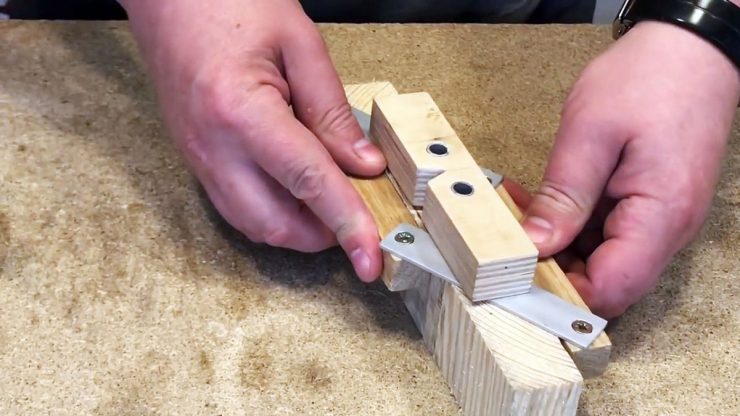

Однако для удобства использования можно несколько усовершенствовать приспособление. Для этих целей потребуется кусок бруса, чуть больше по размеру, чем пластина. Нужно положить пластину на брус, сделать разметку, а после этого вырезать паз под пластину.

Таким образом, пластина будет надёжно зафиксирована в основании из бруса. Всё что останется сделать, так это повторно просверлить отверстия в древесине через пластину, после чего можно приступать к изготовлению шкантов своими руками.

Для удобства, лучше не забивать деревянную заготовку, а прокручивать её через пластину, используя для этих целей шуруповёрт или электрическую дрель.

Шкантовые соединения пользуются большой популярностью у столяров, это единственный способ сделать места фиксации деталей полностью незаметными. Но есть одна проблема – довольно трудно точно отцентрировать отверстия под шканты. Профессионалы делают различные приспособления для облегчения процесса, предлагаем вашему вниманию одно из них.

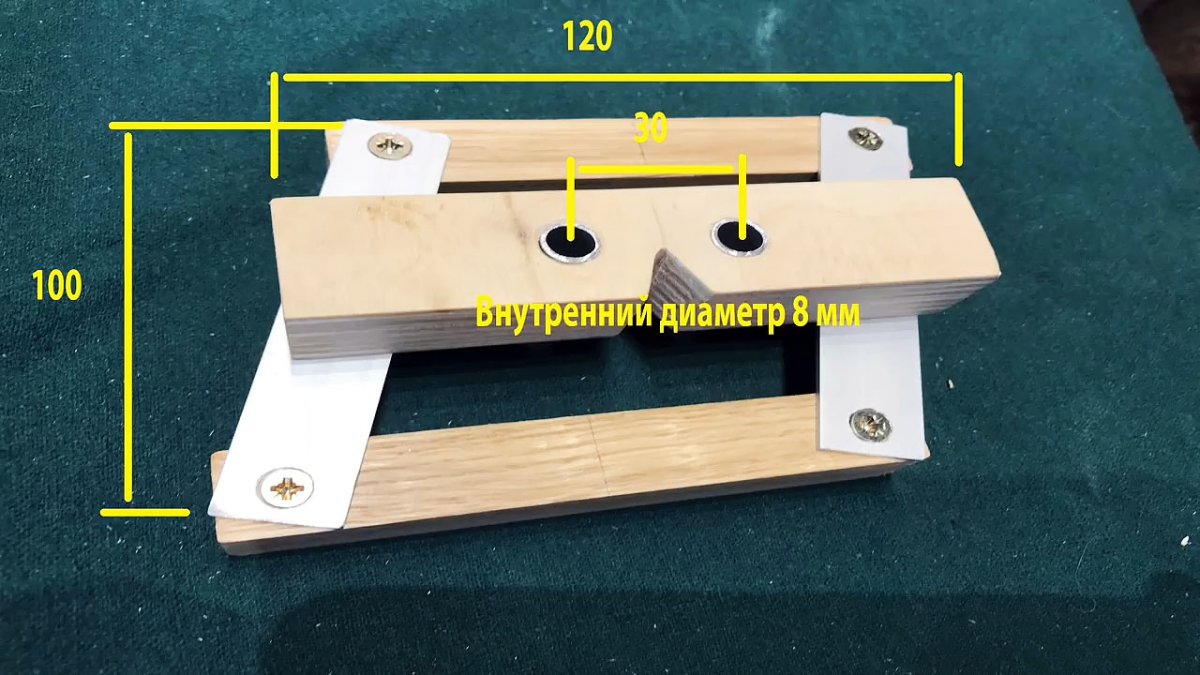

Что требуется для изготовления кондуктора

Детали изготавливаются из небольших кусков дерева или клееной фанеры, отверстия центрируются кусочками алюминиевой трубки диаметром 8 мм, шарниры из саморезов. Маятниковый центрирующий механизм изготовлен из алюминиевых полос толщиной 2 мм, шириной 20 мм и длиной 100 мм. Номенклатура материалов может меняться в зависимости от наличия.

Процесс изготовления

Из небольшого дубового полена сделайте планку, предварительно его надо пропустить через рейсмус и циркулярную пилу. Ширина планки 18 мм.

Из клееной фанеры толщиной 12 мм и шириной 3 см сделайте основу приспособы. Установите на столе дисковой пилы упор и подготовьте детали. Понадобится одна заготовка из фанеры 120×40×20 мм, в ней устанавливаются трубки разметки и две планки из дуба 120×18×18 мм для боковых прижимных элементов.

Если центральная деталь слишком широкая, то ее можно сузить с помощью циркулярки. В нашем случае ширина уменьшена до 26 мм.

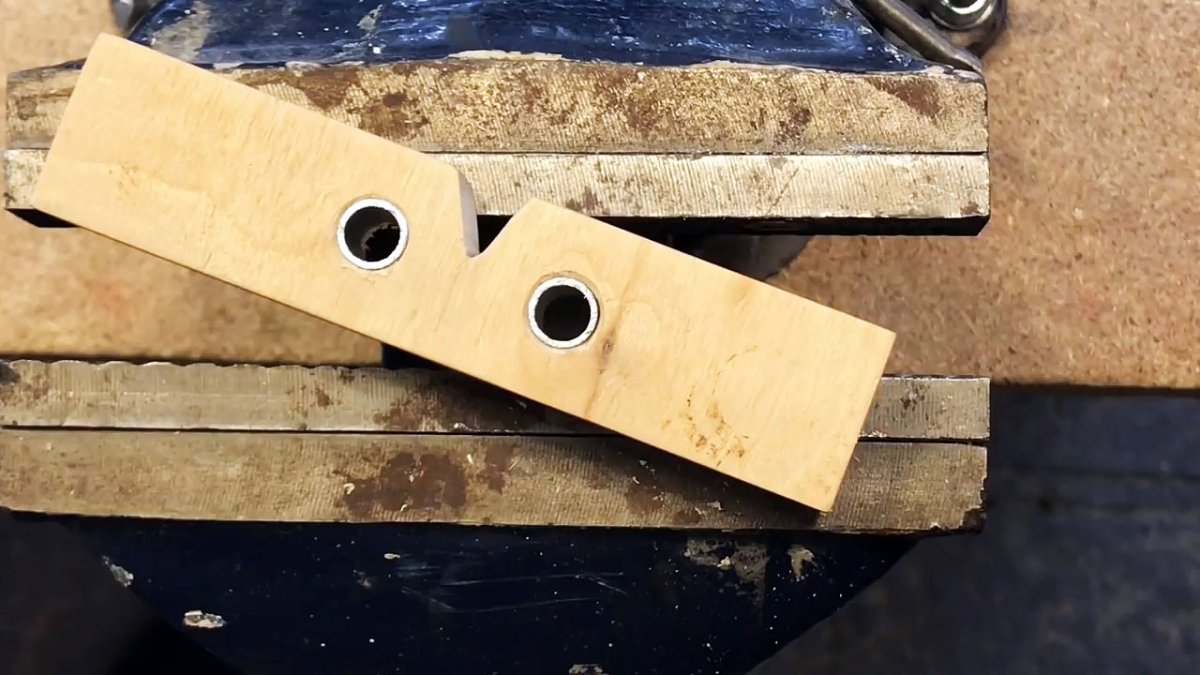

Отрежьте два куска алюминиевой трубки. Внутренний диаметр 8 мм под размер шкантиков, внешний 10 мм. Длина кусочков 20 мм и отвечает толщине центральной детали из фанеры. Отрезать трубку можно на самодельном станке из лобзика или ножовкой по металлу.

Отрежьте два куска алюминиевой полосы размером 100×20×2 мм.

Посередине центральной детали выпилите прицел в форме треугольника. С его помощью контролируется положение приспособления. Если он немного сбился – не проблема, поправьте вручную и сдвиньте линию симметрии (базу) в ту или иную сторону.

Сделайте разметку отверстий под трубки, расположите их точно посередине детали. У нас расстояние между шкантиками 30 мм, соответственно, от прицела каждое отверстие на расстоянии 15 мм. Пользуйтесь штангенциркулем и угольником.

В основной детали высверлите два отверстия диаметром 10 мм под трубки, запрессуйте их в тисках. Трубки входят плотно, никакой дополнительной фиксации не требуется.

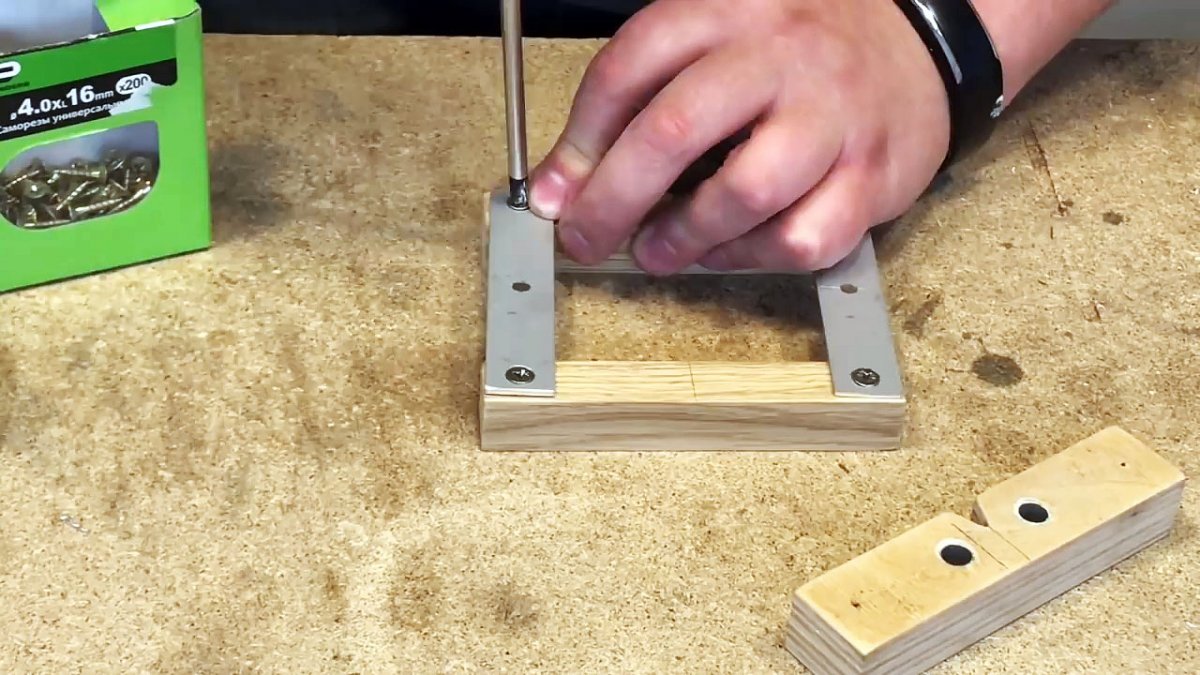

В алюминиевых пластинках сверлом диаметром 4 мм просверлите по три отверстия. Одно в центре и два по бокам на расстоянии 5 мм то торца.

Зенкуйте отверстия сверлом диаметром 8 мм. Центральное отверстие надо зенковать с одной стороны, а боковые с противоположной. Это связано с тем, что саморезы вкручиваются с различных сторон.

Расположите заготовки на ровной поверхности и собирайте все детали при помощи саморезов. Метизы до конца не затягивайте, планки должны свободно двигаться, но не шататься.

Вначале соберите боковины, а потом прикрутите их к основной центральной детали. Проверьте ход приспособления.

Как пользоваться приспособлением

Положите на стол две детали, которые требуется соединить. Отметьте места симметрии для двух шкантиков на каждое соединение (всего у нас будет четыре).

Перенесите разметку на боковую плоскость деталей при помощи угольника.

Установите на доску приспособление. Совместите прицел с разметкой, струбцинами зафиксируйте положение кондуктора.

Просверлите отверстия, направляющими служат алюминиевые трубочки. Если кондуктор сделан правильно, то шкантики войдут идеально.

Положите заготовки на ровную поверхность и нанесите метку расположения шканта.

От разметки прибавьте 15 мм, эта линия нужна для выставления прицела, перенесите ее на торец деталей.

Оденьте кондуктор, выставьте его по прицелу и меткам, высверлите отверстия под шкантик. Засверлите две детали.

Вставьте в отверстие шкант и соедините их. Все должно точно совпадать.

Заключение

Приспособление устанавливается точно по центру заготовки только в том случае, если все размеры максимально выдержаны. Таких приспособлений можно делать под различное количество шкантиков.

Смотрите видео

Данная статья родилась как побочный продукт при создании другой статьи. Но думаю, она будет интересна как выход из ситуации, когда нет времени или возможности сходить в строймагазин.

Творя очередной мозгочинский проект я обнаружил, что у меня закончились шканты. Время было позднее, плюс на улице шел проливной дождь, поэтому выбираться в магазин смысла я не видел. Решено было самостоятельно изготовить шканты.

Деревянные шканты используются в производстве мебели для позиционирования и соединения друг с другом деталей из ДСП, МДФ, фанеры, массивной древесины и других материалов.

(Wiki)

Итак, для изготовления шкантов нам потребуется:

- рейки, штапики или отходы производства подходящего размера;

- плашка;

- дрель;

- наждачная бумага.

Берем подходящие по размеру отходы (остались от изготовления ножек гладильной доски). Зажимаем их в патроне дрели.

И прогоняем через плашку, зажатую в тиски.

Принципиально это уже полуготовый продукт, но можно пройтись наждачной бумагой, чтобы придать гладкость.

Теперь остается только нарезать на необходимые брусочки. Для разметки я сделал вот такую приспособу.

Циркулярку гонять ради них, вроде как, дороговато, а вот турбинка – самое оно.

Подобно конькам или сноуборду, лыжи также со временем затупляются – они обладают кантами, которые в норме должны быть всегда острыми, чтобы легко скользить по снегу. Деформации заострённой кромки-угла приводят к ухудшению динамики при движении.

Необходимость заточки

Угловой срез, названный кантом, позволяет лыжнику не слететь при быстром спуске со склона в сторону. Лыжник сворачивает с помощью боковой стороны поверхности.

Канты нуждаются в хорошей заточке вне зависимости от срока их использования. Угол затачивается остро, чтобы спортсмен не поскользнулся. Это помогает уберечься от травм. По мере прохождения всё больших дистанций угол теряет остроту заточки. Чем острее угол, тем легче затормозить, добравшись до финиша.

Кроме расстояний, на остроту кромки влияют твёрдость или рыхлость снега, попадающиеся на пути куски льда. Периодически угол затачивается, однако межсервисный интервал бывает разным. Для частой и долгой езды канты затачиваются в среднем дважды за зиму, при редких эпизодах – один раз. Нельзя перетачивать – лыжи выйдут из строя заметно быстрее, не прослужив заявленных лет.

Какой канторез выбрать?

Канторезы на рынке лыжных аксессуаров представлены карманными (любительскими) и стационарными (профессиональными) моделями. Спортсменам, которым важно оставаться всегда в состоянии готовности, подходит карманный канторез. Но если для вас лыжи – не просто способ хорошо провести время, катаясь в основном по пологому уклону, а адреналин и скорость, то вам подойдёт многофункциональная лыжная заточка.

Перед началом работы выбирается правильный угол затачивания. Лыжи подтачиваются с боковой и скользящей сторон. Скользящие поверхности необходимо сточить на угол не более чем 1°. Три градуса – перебор: резко возрастёт неустойчивость при определённых стилях езды. Скос на скользящей поверхности позволяет избавиться от лишнего сцепления со снеговым покровом. Угол заточки кантов одинаковый по всей длине лыж.

Заточка лыж и сноубордов производится чешуйчатым напильником, срезающим заводской брак. Сбоку кант уменьшают на угол до 5°. Если вы катаетесь в стиле карвинг, то на рыхлом снегу нужен угол канта в 89° (минус один от прямого угла). Для передвижения по наезженным склонам стачивание канта делается на 2° (остаётся 88). Угол в 85° делают для езды по перемороженному и утрамбованному снегу, превращающемуся в наст.

Как правильно точить?

Независимо от того, что применяется – машинка, станок или иное приспособление, – безопасность всегда заставит не нарушать правила. Заточка производится в защитных перчатках и с очками, оберегающими глаза, особенно на ветру. Лыжи зажимаются в тисках, дополнительное подтачивание осуществляется напильником и/или абразивным бруском. Лыжа помещается в тисках вертикально.

Напильник и точильный брус удаляют возможные зазубрины и насечки. Скользящая поверхность располагается по другую сторону от фронта работ. Канторез обтачивает более ровно – на нём выставляется оптимальный угол, а подтачивание выполняется движениями по всей длине, а не хаотично.

Участки, не соприкасающиеся со снегом, должны быть закруглены. Направление движений – к задней (хвостовой) части, а не наоборот.

Затупленные канты нуждаются в выправлении. Они могут быть выше или ниже скользящей грани, либо эта разница неравномерна по всей длине.

- В первом случае скользящая грань утапливается в снег глубже, чем сами канты. Распространена такая ситуация, когда инвентарь неправильно хранился. Чтобы придать таким лыжам управляемость, скользящую грань и канты выставляют на единый уровень. Дома это можно сделать методом грубого спила, в сервис-центре – более тонкой шлифовкой.

- Выступающие канты давят на снег больше, чем основная грань. Чаще всего такое происходит, когда лыжи не упакованы и хранятся в местах с повышенной влажностью или значительными перепадами температуры. Их необходимо хранить под тонким слоем специальной смазки, которая наносится на канты и скользящую грань. Выступающие канты приводят к тому, что лыжник слишком быстро поворачивает, плавности нет – он может резко сойти с трассы. Своими руками данный недостаток исправляется при помощи фрезера с зачищающей фрезой.

Канты подтачивают, пока они не сравняются со скользящей гранью. Зернистость фрезы или бруска выбирается, исходя из конкретной ситуации. Может понадобиться подтачивание после каждого лыжного забега. При стачивании кантов боковые области не должны засыпаться абразивом. Также заточка не должна соскальзывать при работе.

Для калибровки лыж необходимо обработать и боковую поверхность. Это делается при помощи напильника и абразивного бруска. Если этого не сделать, идеальный баланс на трассе будет невозможен.

Выдерживайте оптимальный угол заточки. Он образуется между скользящей стороной и нижней частью бокового среза. Правильный угол выбирают в зависимости от состояния лыжни, по которой спортсмен проедет. Карвинговое катание на лыжах по жёсткому снежному покрову требует остаточного угла в 87°. Лыжня средней степени утрамбованности – 88°, взрыхленный снег, не успевший утрамбоваться – 89°.

Если спуск производится на высокой скорости с крутых горных склонов, то заточка делается ещё более острой: порядка 85°. Если лыжи беговые, то нужен чешуйчатый напильник, а угол выставляется от 1 до 5°. Грубо сточенные канты отполировываются при помощи диска с алмазным напылением.

В любом случае лыжи располагают на станке или в тисках таким образом, чтобы скользящая поверхность смотрела вверх. Носовая часть лыж притупляется во избежание сцепления с поверхностью трассы. Во всех случаях без точного дошлифовывания лыж не обойтись: ровно, но грубо подточенные поверхности будут цепляться за лыжню, несмотря на смазку и тщательное укатывание склона.

О заточке кантов лыж смотрите далее.

Когда я делал на них заказ, доставка толи была бесплатная, толи стала бесплатной от того, что я заказал у этого продавца несколько позиций. Я точно не помню. Давно было. Но суть в том, что в заказе доставка бесплатная.

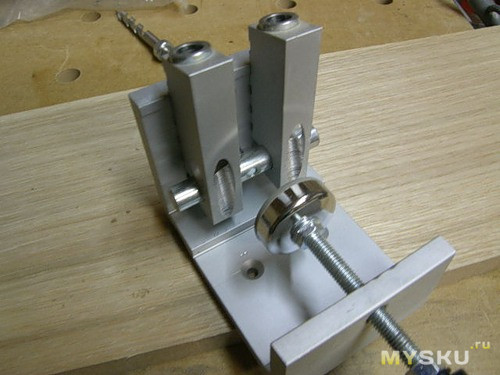

И так, что же это вообще такое и для чего предназначено.

Предназначены эти штуки для монтажа мебели на так называемы шканты, которые бывают разной длины и разных диаметров.

И назначение этих приспособлений направлено на то, чтобы можно было относительно точно просверлить соосные отверстия в ответном, присоединяемом элементе мебели. И что бы в результате получить ровное соединение. Далее я покажу на примере как это делается.

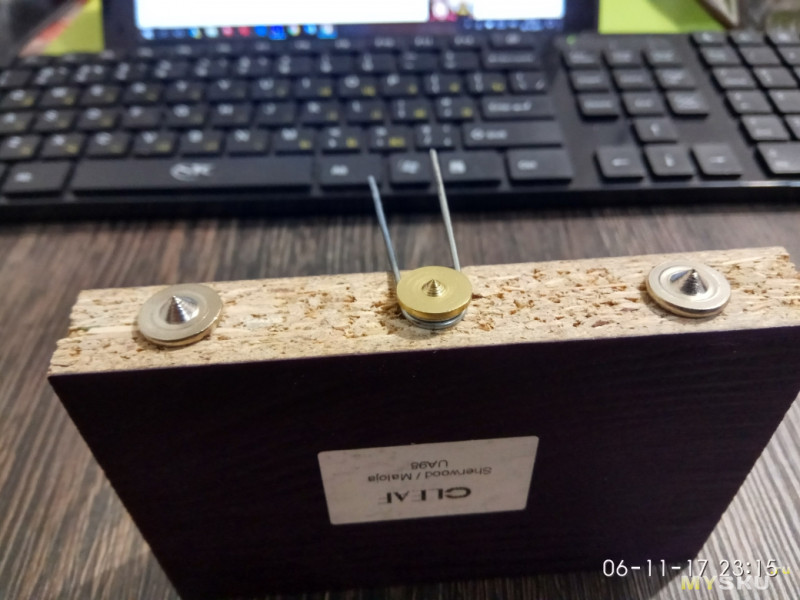

Представляют из себя небольшие металлические цилиндры, с ограничительной юбкой и шипом-кернером на конце.

На фото центра из белого металла – это те, которые с Али. Бронзовые или латунные – это зубр.

У продавца с Али комплект состоит из восьми штук. Четыре пары по 6, 8, 10 и 13мм. Есть у этого продавца и вариант 7, 8, 10 и 13мм который стоит почему-то дешевле.

Центра купленные в оффлайне, продаются по четыре штуки одинакового диаметра в комплекте. Это, лично для меня, удобнее. Мне проще купить пару пачек 8 миллиметровых центров, чем заказывать несколько наборов с Али, большая часть из которого мне не пригодится вообще. Но возможно тем, кто занимается сборкой мебели на профессиональном уровне, удобнее другой вариант.

Есть способы обойтись и без центров. Можно вбить маленькие гвоздики и откусить у них шляпку, и разметить таким образом. Можно использовать линейку, что явно ненадёжно. Можно изготовить шаблоны. Или использовать совсем уж сложные инструменты.

Но на мой взгляд, обозреваемые приспособления наиболее оптимальны.

Приступим к испытаниям.

Возьмём две небольшие дощечки ДСП.

В одной из них просверлим в торце три отверстия диаметром 8мм под 8 миллиметровые шканты.

Вставляем в полученные отверстия центра.

Центров по 8мм с Али у меня всего два. Поэтому по середине я поставил центр от Зубра. Но из-за того, что он меньше выступает по размерам, по сравнению с заказанными, я накрутил на него пару витков проволоки.

Ставим элемент с центрами на ответную часть, в то место, где мы хотим получить соединение, и наносим пару ударов киянкой.

В результате получим вот такие отметины на ДСП.

Просверливаем три отверстия

Теперь у нас всё готово для соединения. Заливаем в отверстия элементов столярный клей. Забиваем шканты и соединяем.

После пары ударов киянкой получаем вот такое соединение.

Конечно можно спросить. А зачем так заморачиваться, если такое же соединение можно выполнить при помощи обычных конфирматов?

Конечно же можно. Но в том случае, если вот такой угол – это законченный элемент. А вот если нужно собрать нечто подобное, то одними конфирматами не обойтись.

Одну сторону можно собрать на конфирматах, а вот вторую уже нет.

Есть конечно другой вариант сборки. Вместо конфирматов и шкантов использовать двойную мебельную стяжку. Вот такую.

Но с ней заморачиваться придётся ещё больше чем со шкантами. Плюс покупать для неё специальное сверло Форстнера. От которого останется приличного размера отверстие, которое потом придётся заклеивать декор наклейкой под цвет ДСП.

Ну и такие стяжки стоят значительно дороже шкантов и со временем могут разбалтываться.

Но это чисто моё мнение. Возможно профессиональные сборщики закидают меня тряпками и скажут, что лучше собирать на стяжках.

Под спойлером будет применение этих центров на практике в картинках. Получившиеся в результате, места соединения, при помощи шкантов, будут выделены.

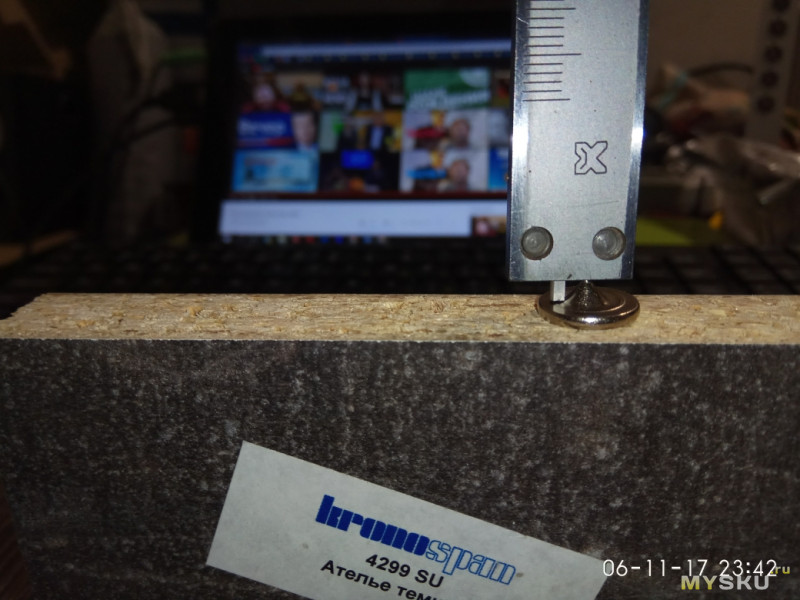

Испробовав купленные в магазине и на Али, я могу сделать определённые выводы. Центра Зубр мне понравились больше. Во-первых, потому что они идут по 4 штуки одинакового диаметра в упаковке. Во-вторых, Зубр выступают над поверхностью ДСП на много меньше, чем центра с Али. А значит их прикладывать перед разметкой удобнее, и разметка будет более точная. Поясню по подробнее. У китайской вот этот размер составляет 2мм.

У Зубра 1.2мм

Высота шипа у центра с Али 3мм, у Зубра 2мм.

Таким образом центр с Али выступает над поверхностью ДСП на 5мм, а Зубр на 3.2мм. И это очень ощутимо. Именно из-за этого, мне пришлось подматывать проволоку на Зубра, чтобы уровнять их. Ещё плюс у Зубра то, что изготовлены они более аккуратно. И сделаны из цветмета, а значит не поржавеют. Центра с Али выполнены явно с обычного чёрного металла и покрыты хромом.

Стоит ли их заказывать? Стоит, если в офлайне нету аналогов. А то что эти аналоги найти не просто, я в этом убедился лично.

Читайте также: