Шестерни из алюминия своими руками

Добавил пользователь Валентин П. Обновлено: 05.10.2024

Краткие сведения о методах изготовления зубчатых колес, их конструкциях, материалах

Существуют следующие способы изготовления зубчатых колес

— литье (без последующей механической обработки зубьев), для современных машин этот способ применяют редко;

— накатка зубьев на заготовке (также без последующей их обработки);

— нарезание зубьев (т. е. зубья получаются в процессе механической обработки заготовки).

Способ изготовления зубчатых колес выбирают в зависимости от их назначения и по технологическим соображениям.

Для отдельных конструкций машин в массовом производстве применяют способ накатки зубьев. Возможны также штамповка, протягивание и.

т. д. В этом случае форма инструмента повторяет очертания впадины зубьев). В большинстве же случаев зубчатые колеса изготовляют нарезанием.

Зубья нарезают, как правило, методами копирования и обкатки. Копирование

заключается в прорезании впадин между зубьями с помощью тисковой (рис. 2) или пальцевой (рис. 3) фрезы.

Рис. 2. Нарезание зубьев методом копирования дисковой фрезой

Рис. 3. Нарезание зубьев пальцевой фрезой

Обработка зубьев

по методу обкатки производится инструментами очертаниями, отличными от очертаний нарезаемых зубьев, долбяком (рис.4 — зуб наружного зацепления, рис.5 — зуб внутреннего зацепления), червячной фрезой (рис.6) или инструментальной рейкой (рис.7):

Достоинством метода обкатки (огибания) является то, что он позволяет одним и тем же инструментом изготовлять колеса с зубьями различное формы. Изменяя относительное расположение инструмента и заготовки на станке, можно получать зубья различной формы и толщины (передачи со смещением).

Обкатка по сравнению со способом копирования обеспечивает большую точность и производительность.

Рис.4. Нарезание зубьев наружного зацепления.

Рис.5. Нарезание зубьев внутреннего зацепления

Рис.6. Нарезание зубьев червячной фрезой

Рис.7. Нарезание зубьев инструментальной рейкой

Рис.8. Нарезание зубьев конического колеса

Для достижения высокой точности и малой шероховатости поверхности зубьев после нарезания производится их отделка.

Способы отделки зубьев:

— шлифование — производится методом копирования или обкатки шлифовальным кругом;

— шевингование — выполняется специальным инструментом шевер-шестерней или шевер-рейкой (обкатывая обрабатываемое колесо, шевер отделывает зубья до требуемых точности и шероховатости поверхности);

— притирка — производится с помощью специального чугунного колеса (притира), находящегося в зацеплении с обрабатываемым колесом.

В зависимости от способа получения заготовки зубчатые колеса подразделяют на литые (

рис.9),

кованые или штампованные, изготовленные механической обработкой

(рис. 10),

сварные

(рис.11).

Рис. 9. Литое зубчатое колесо

Рис. 10. Кованое или штампованное

Рис. 11. Сварное зубчатое колесо колесо, механически обработанное

Зубчатые колеса, у которых диаметр впадин незначительно превышает диаметр вала в месте посадки зубчатого колеса, изготовляют за одно целое с валом. Такую конструкцию (рис. 12) называют валом-шестерней. В остальных случаях зубчатое колесо выполняется отдельно, после чего насаживается на вал.

Рис. 12. Вал-шестерня

Колеса диаметром меньше 400 мм имеют форму диска с выточками (см. рис.9) или без выточек. Чаще всего эти колеса изготовляют из поковок. Колеса диаметром более 400-500 мм изготовляют со спицами (рис.13) различного сечения.

Рис. 13. Зубчатое колесо со спицами

При конструировании колеса наиболее важным требованием является его жесткость. Основные соотношения элементов зубчатых колес в зависимости от их конструкции приведены в специальных справочниках.

Для экономии высокопрочных дорогостоящих материалов изготовляют сборные конструкции — бандажированные колеса (рис. 14). В этом случае зубчатый венец колеса изготовляют из качественной стали, а центральную часть делают из менее дорогого материала (например, чугуна).

Рис. 14. Зубчатый венец бандажированного колеса

Для изготовления зубчатых колес применяют следующие материалы:

— сталь углеродистую обыкновенного качества марок Ст5, Ст6; качественную сталь марок 35, 40, 45, 50, 55; легированную сталь марок 12ХНЗА, 30ХГС, 40Х, 35Х, 40ХН, 50Г; сталь 35Л, 45Л, 55Л;

— серый чугун марок СЧ10, СЧ15, СЧ20, СЧ25, СЧ30, СЧ40, высококачественный чугун марок ВЧ50-2, ВЧ45-5;

— неметаллические материалы (текстолит марок ПТК, ПТ, ПТ-1, лигнофоль, бакелит, капрон и др.).

Практикой эксплуатации и специальными исследованиями установлено, что нагрузка, допускаемая по контактной прочности зубьев, определяется в основном твердостью материала. Высокую твердость в сочетании с другими характеристиками, а следовательно, малые габариты и массу передачи можно получить при изготовлении зубчатых колес из сталей, подвергнутых термообработке. Сталь в настоящее время — основной материал для изготовления зубчатых колес и в особенности для зубчатых колес высоконагруженных передач (табл.1).

Таблица 1. Механические свойства сталей

| Марка стали | Термообработка | Толщина или диаметр, мм | Твердость | , МПа | , МПа | |

| поверхности (НВ) или HRC | сердцевины (НВ) или HRC | |||||

| Ст. 5 | Горячекатанный | — | — | — | 500…640 | 260… |

| нормализация улучшение улучшение и закалка объем | Любая 80/125 50/80 до (20) 50 | — | 180 – 206 235 – 262 268 – 302 230 — 260 | 820 (920) | 640 (730) | |

| 20Х | Нормализ. Ц. 3.0.2000С | До 100 До 60 | 56…60 | — — | ||

| 18Х ГТ | Ц. 3.0.2000С Ц. 3.0.1800С | Образцы до 160 | — 58…62 | — > (240) | ||

| 25Х ГТ | Ц. 3.0.2000С Ц. 3.0.1900С | Образцы до 40 | — 58…62 | — 30…45 | — | — |

| 12ХНЗА | Ц. 3.0.1800С Ц. 3.0.2000С | до 100 | 58…63 56…62 | (300) (250) | ||

| 25Х ГМ | Н. 3.0.2000С Ц. 3.0.1900С | Образцы 40…75 | — 58…61 | — > (250) | — | — |

| 40Х | Нормализа. улучшение Улучшение У+3 ТВЧ 3.0.5600С 3.0.2000С | до 100 до 200 до 125 до 125 до 20 | (170…220) — — 45…50 — — | — (235…260) (270…300) (270…300) — > 46 | ||

| 40Х Н | Нормализ. улучшение Улучшение 3. 0. 6500С 3. 0. 1700С 3. 0. 2200С | до 700 200/315 125/200 до 40 до 500 | — — — — > 46 48…54 | — — (270…300) — — — | — | — |

| 35ХГСА | 3. 0. 6500С 3. 0. 2400С 3. ТВЧ 0. 2000С | до 100 до 30 до 100 | — 44…52 > 48 | (250…300) > 44 — | — | — |

| 38Х2МЮА | 3. 0. 6400С Азотирован. | — | — 850…1000 | — — | — | — |

| Твердость | Материал | Замечания | |

| Улучшение (закалка до малой твердости) | НB =260-300 | Ст.40 Ст.45 Cт.40X Ст.45Х и др. | Окончательная нарезка зубьев после термообработки во избежание коробления |

| Закалка | HRC =40-50 | Ст.40Х Ст.40ХН и др. | Необходима шлифовка зубьев по профили для устранения коробления |

| Цементация и закалка | HRC = 56-63 | Ст.20Х Ст.18ХГТ Ст.12ХНЗА Ст.20ХНЗА Ст.18ХНЗА | Окончательная обработка зубьев до термообработки. Коробление невелико. |

| Закалка ТВЧ | НRC = 50-60 | Ст. 45 Ст.40Х | Только для крупных шестерен с модулем >8 |

Важнейшими критериями работоспособности зубчатых колёс приводов являются объёмная прочность зубьев и износостойкость их активных поверхностей. Нагрузочная способность хорошо смазанных поверхностей ограничивается сопротивлением выкрашиванию. Для уменьшения расхода материалов назначают высокую твёрдость трущихся поверхностей.

Несущая способность зубчатых передач по контактной прочности тем выше, чем выше поверхностная твердость зубьев. Повышение твердости в два раза позволяет уменьшить массу редуктора примерно в четыре раза.

В зависимости от твердости (или термообработки) стальные зубчатые, колеса разделяют на две основные группы: твердостью Н 350 НВ — с объемной закалкой, закалкой ТВЧ, цементацией, азотированием и др. Эти группы различны по технологии, нагрузочной способности и способности к приработке.

Твердость материала Н H2 + (10…15) HB

Технологические преимущества материала при Н 350 НВ (вторая группа материалов) твердость выражается обычно в единицах Роквелла— HRC (1HRC = 10 HB).

Объемная закалка — наиболее простой способ получения высокой твердости зубьев. При этом зуб становится твердым по всему объему. Для объемной закалки используют углеродистые и легированные стали со средним содержанием углерода 0,35…0,5% (стали 45, 40Х, 40ХН и т. д.). Твердость на поверхности зуба 45…55 HRC.

Недостатки объемной закалки: коробление зубьев и необходимость последующих отделочных операций, понижение изгибной прочности при ударных нагрузках (материал приобретает хрупкость); ограничение размеров заготовок, которые могут воспринимать объемную закалку. Последнее связано с тем, что для получения необходимой твердости при закалке скорость охлаждения не должна быть ниже критической. С увеличением размеров сечений детали скорость охлаждения падает, и если ее значение будет меньше критической, то получается так называемая мягкая закалка. Мягкая закалка дает пониженную твердость.

Цементация(насыщение углеродом поверхностного слоя с последующей закалкой) — длительный и дорогой процесс. Однако она обеспечивает очень высокую твердость (58….63HRC). При закалке после цементации форма зуба искажается, а поэтому требуются отделочные операции. Для цементации применяют низкоуглеродистые стали простые (сталь 15 и 20) и легированные (20Х, 12ХНЗА и др.). Легированные стали обеспечивают повышенную прочность сердцевины и этим предохраняют продавливание хрупкого поверхностного слоя при перегрузках. Глубина цементации около 0,1 …0,15 от толщины зуба, но не более 1,5…2 мм.

Нитроцементация — насыщение углеродом в газовой среде. При этом по сравнению с цементацией сокращаются длительность и стоимость процесса,- упрочняется тонкий поверхностный слой (0,3…0,8 мм) до 60…63 HRC, коробление уменьшается, что позволяет избавиться от последующего шлифования. Нитроцементация удобна в массовом производстве и получила широкое применение в редукторах общего назначения, в автомобилестроении и других отраслях — материалы 25ХГМ, 25ХГТ и др.

Азотирование (насыщение поверхностного слоя азотом) обеспечивает не меньшую твердость, чем при цементации.

Малая толщина твердого слоя (около 0,1…0,6 мм) делает зубья чувствительными к перегрузкам и непригодными для работы в условиях повышенного абразивного износа (например, плохая защита от загрязнения). Степень коробления при азотировании мала. Поэтому этот вид термообработки особенно целесообразно применять в тех случаях, когда трудно выполнить шлифование зубьев (например, колеса с внутренними зубьями). Для азотируемых колес применяют молибденовую сталь 38ХМЮА или ее заменители 38ХВФЮА и 38ХЮА. Заготовку зубчатого колеса, предназначенного для азотирования, подвергают улучшению в целях повышения прочности сердцевины..

При отсутствии абразивного износа целесообразно применять так называемое мягкое азотирование на глубину 10…15 мкм. Оно значительно проще, обеспечивает минимальное коробление и позволяет получать зубья 7-й степени точности без отделочных операций. Для мягкого азотирования применяют улучшенные хромистые стали типа 40Х, 40ХФА, 40Х2НМА.

Как было отмечено, высокая твердость зубьев значительно повышает их контактную прочность. В этих условиях решающей может оказаться не контактная, а изгибная прочность. Для повышения изгибной прочности высокотвердых зубьев рекомендуют проводить упрочнение галтелей путем дробеструйного наклепа, накатки и т. п.

В зависимости от способа получения заготовки различают литые, кованые, штампованные колеса и колеса, изготовляемые из круглого проката. Стальное литье обладает пониженной прочностью и используется обычно для колес крупных размеров, работающих в паре с кованой шестерней.

В зависимости от вида изделия, условий его эксплуатации, требований к габаритным размерам и квалиметрическим характеристикам, выбирают материалы зубчатых колес и необходимую термообработку.

На практике применяют следующие варианты химико – термической обработки (Т.О.):

Ошибки при проектировании зубчатых колёс

Зуб, подрезанный у основания.

Подрезание зуба

Согласно свойствам эвольвентного зацепления, прямолинейная часть исходного производящего контура зубчатой рейки и эвольвентная часть профиля зуба нарезаемого колеса касаются только на линии станочного зацепления. За пределами этой линии исходный производящий контур пересекает эвольвентный профиль зуба колеса, что приводит к подрезанию зуба у основания, а впадина между зубьями нарезаемого колеса получается более широкой.

Подрезание уменьшает эвольвентную часть профиля зуба (что приводит к сокращению продолжительности зацепления каждой пары зубьев проектируемой передачи) и ослабляет зуб в его опасном сечении. Поэтому подрезание недопустимо. Чтобы подрезания не происходило, на конструкцию колеса накладываются геометрические ограничения, из которых определяется минимальное число зубьев, при котором они не будут подрезаны. Для стандартного инструмента это число равняется 17. Также подрезания можно избежать, применив способ изготовления зубчатых колёс, отличный от способа обкатки. Однако и в этом случае условия минимального числа зубьев нужно обязательно соблюдать, иначе впадины между зубьями меньшего колеса получатся столь тесными, что зубьям большего колеса изготовленной передачи будет недостаточно места для их движения и передача заклинится.

Для уменьшения габаритных размеров зубчатых передач колёса следует проектировать с малым числом зубьев. Поэтому при числе зубьев меньше 17, чтобы не происходило подрезания, колёса должны быть изготовлены со смещением инструмента — увеличением расстояния между инструментом и заготовкой.

Исходные данные и замеры

На практике перед инженерами часто встает задача определения модуля реально существующей шестерни для ее ремонта или замены. При этом случается и так, что конструкторской документации на эту деталь, как и на весь механизм, в который она входит, обнаружить не удается.

Самый простой метод — метод обкатки. Берут шестерню, для которой характеристики известны. Вставляют ее в зубья тестируемой детали и пробуют обкатать вокруг. Если пара вошла в зацепление — значит их шаг совпадает. Если нет — продолжают подбор. Для косозубой выбирают подходящую по шагу фрезу.

Такой эмпирический метод неплохо срабатывает для зубчатых колес малых размеров.

Для крупных, весящих десятки, а то и сотни килограмм, такой способ физически нереализуем.

Результаты расчетов

Для более крупных потребуются измерения и вычисления.

Как известно, модуль равен диаметру окружности выступов, отнесенному к числу зубов плюс два:

Последовательность действий следующая:

- измерить диаметр штангенциркулем;

- сосчитать зубцы;

- разделить диаметр на z+2;

- округлить результат до ближайшего целого числа.

Зубец колеса и его параметры

Данный метод подходит как для прямозубых колес, так и для косозубых.

Что такое модуль зубчатого колеса

Современные шестерни далеко ушли от своих деревянных шестизубых предков, изготавливаемых механиками с помощью воображения и мерной веревочки. Конструкция передач намного усложнилась, тысячекратно возросли скорость вращения и усилия, передаваемые через такие передачи. В связи с этим усложнились и методы их конструирования. Каждую шестеренку характеризует несколько основных параметров

- диаметр;

- число зубьев;

- шаг;

- высота зубца;

- и некоторые другие.

Одним из самых универсальных характеристик является модуль зубчатого колеса. Существует для подвида — основной и торцевой.

В большинстве расчетов используется основной. Он рассчитывается применительно к делительной окружности и служит одним из важнейших параметров.

Для расчета этого параметра применяют следующие формулы:

Параметры зубчатых колес

Модуль зубчатого колеса можно рассчитать и следующим образом:

где h — высота зубца.

где De — диаметр окружности выступов,а z — число зубьев.

Что же такое модуль шестерни?

это универсальная характеристика зубчатого колеса, связывающая воедино такие его важнейшие параметры, как шаг, высота зуба, число зубов и диаметр окружности выступов. Эта характеристика участвует во всех расчетах, связанных с конструированием систем передач.

Отливка дубликата шестерни в гибкую форму

В данной статье я покажу Вам как отливать самодельные простые фигуры, используя готовые шаблоны. Это пригодиться тем, кому требуется создать копию детали или восстановить сломанную. Статья показывает как сделать простую шестерню в домашних условиях. Для работы следует приготовить некоторые материалы и инструменты. Итак, для работы нам потребуется:

1. Емкость для перемешивания эпоксидной смолы и кисточка для нанесения смазки на форму. Смазка необходима для того, чтобы смола не прилипла к форме после отвердевания.

2. Резиновые перчатки.

3. Шлицевая отвертка и канцелярский нож. При подготовке формы к отливке часто возникает потребность аккуратно изъять шаблон или выровнять неровности краев шаблона.

4. Влажные салфетки для удаления излишком смазки и эпоксидной смолы. Смазка для обработки формы перед её заливкой.

5. Пластилин или глина для лепки. При этом следует использовать скульптурный пластилин, т.к. он достаточно твердый, по сравнению с обычным пластилином.

6. Эпоксидная смола. Если эпоксидной смолы мало, то следует разбавить её цементом или другим мелко дисперсионным порошком, но качество готовой детали будет гораздо хуже.

О других приспособлениях расскажу по ходу статьи. Теперь, когда подготовлены основные материалы, Вам следует подготовить место для заливки. Возьмите деревянное или пластиковое основание и покройте его слоем пищевой пленки (упаковочная пленка) основание необходимо для того, чтобы потом было удобно перемещать форму, а пленка требуется для того, чтобы форма легко отслоилась от основания, а так же для защиты от протекания эпоксидки.

--

Возьмите шаблон, который необходимо скопировать. В моем случае это шестерня. Очистите шаблон от грязи, обработайте надфилем острые углы и имеющиеся недостатки. Если это разбитая деталь, то склейте деталь клеем, а швы зачистите надфилем или наждачной шкуркой.

--

Наденьте перчатки и обработайте с помощи кисти или распылителем деталь смазкой. Внимательно следите за тем, чтобы смазка попала в каждое углубление.

--

Отрежьте немного пластилина или глины и тщательно разомните его в руках.

--

Раскатайте пластилин в цилиндр таким образом, чтобы его диаметр был в два раза больше высоты шаблона детали.

--

Обложите шаблон пластилином таким образом, чтобы он попал в каждый зубец шестерни. Если у Вас не получилось с первого раза, то отлепите пластилин, смажьте шаблон маслом и размяв пластилин вновь наложите его на шаблон.

--

Сильно прижмите шаблон к основанию, чтобы он вытеснил пластилин из под себя. Когда будете выравнивать пластилин, нажимайте на него руками примерно под углом в 45 градусов в сторону шаблона. Второй рукой сильно прижимайте шаблон к основанию, таким образом, вы получите качественное заполнение шаблона пластилином.

--

Положите заготовку с формой в морозильную камеру на 5-10 минут для отвердевания пластилина. Это позволит извлечь шаблон не повредив формы. После этого аккуратно выдавите шаблон из формы.

--

Для облегчения веса детали, а так же для уменьшения расходы эпоксидной смолы поместите внутрь получившейся формы кубики из пластилина. Старайтесь размещать их ровно, т.к. от их размещения зависит балансировка детали. Так же если требуется дополнительная прочность детали – можно разместить кусочки стальной проволоки подходящего диаметра. У вас получиться армированная деталь. Причем если вы натянете проволоку растяжками, а после застывания отрежете растяжки, то деталь получиться гораздо прочнее. Этот приём используется при строительство зданий путем использования напряженной арматуры бетона, когда арматура натягивается домкратами, заливается бетоном, а после застывания отрезаются выступающие петли, за которые растягивали арматуру.

--

Приготовьте смолу, обратите внимание, что проще всего смолу перемешивать, когда она теплая. Это сократит время отвердевания. Поэтому рекомендуется нагреть бутылочки со смолой и отвердителем под струей горячей, но не кипящей воды. Обратите внимание на кусок проволоки слева от формы. Если Вы выгнете проволоку, а затем закрепите её в патроне дрели, то перемешивать смолу станет гораздо проще. Важно хорошо перемешать смолу не получая пузырьков воздуха. Обычно я мешаю кусочком проволоки, который зажимаю в патроне шуруповерта.

--

Если смола вытекает из формы, то наложите на форму бортик из пластилина, чтобы поднять борта.

--

Оставьте заготовку на сутки для застывания. Обратите внимание, что основание должно стоять ровно на поверхности стола, чтобы смола застывала равномерно. Рекомендую через три-пять часов долить смолы, т.к. во время отвердевания смола теряет часть объема. Через сутки уберите пластилин от готовой детали. В труднодоступных местах извлечь пластилин можно струей горячей воды.

--

Обработайте готовую деталь надфилем или гравировальной машинкой на средних оборотах металлической щеткой или фрезой.

--

Проверьте, что у вас получилось. Для этого возьмите шестерню и прокатите по всем зубцам, проблемные места обработайте напильником. После того, как все сделаете, найдите центр шестерни путем прокладывания линий через вершины шестерни и просверлите отверстие для крепления шестерни. Так же можно на этапе заливки изначально укрепить строго по центру ось или подшипник, предварительно смазав его смазкой, чтобы было проще убрать излишки попавшей внутрь эпоксидной смолы.

Данная технология позволяет создавать копии деталей. При определенной сноровке уровень детализации может быть достаточно хорошим, но лучше всего применят такую технику для достаточно грубых деталей, у которых нет миниатюрных выступов, зацепов и других элементов конструкции. Для того, чтобы получилась более точная конструкция, следует поступить так: Возьмите глину и изготовьте более твердую форму. Для верности её можно обжечь паяльной лампой или на газовой плите. После изготовления более твердой формы и заливкой эпоксидной смолой, следует взять небольшой шланг и упаковочную пленку, обмазать края формы вазелином или солидолом, а затем, наложив трубку, накрыть форму с залитой эпоксидной смолой пленкой. Через трубку насосом или другим способом откачать воздух. Вы увидите, как пузырьки воздуха проступят на поверхности – это показатель того, что смола стала затекать в труднодоступные места формы. Таким образом готовая деталь будет ближе к оригиналу. Арматуру делать лучше всего из стальных проволочек, которые скручены между собой. Причем форма проволочек должна повторять деталь, не располагаться в хаотичном порядке. Те части детали, которые подвергаются большим нагрузкам можно заменить на выточенные из металла части, которые затем вмуровываются в смолу. Т.е. можно делать к примеру зубчики шестерни из металла на длинных основаниях-стержнях. Получившаяся конструкция будет напоминать металлическую снежинку, а сверху все залить эпоксидной смолой. Арматура должна быть установлена следующим образом. Заливаете половину формы и ждете загустения эпоксидной смолы, погружаете арматуру в эпоксидку. Т.к. смола уже загустела, арматура не погрузиться на дно формы. Затем, приготовив новую партию смолы надо залить оставшуюся часть формы.

Привет! Сегодня настал момент поделиться опытом изготовления шестерен одометра.

Эта история началась летом 2017 когда я решил всерьёз отремонтировать спидометр, чтоб знать пробег, соответственно расход и сроки замены масла (до этого менял 2 раза в год). Это была далеко не первая попытка починить там всё, но до этого заканчивалось всё обратной сборкой. И вот когда я достал из механизма сломанную пополам но с целыми зубьями шестерню, мне пришла идея склеить её и использовать для изготовления формы, для последующих деталей. Оставалось 2 вопроса: из чего делать шестерню? и из чего делать форму? ответ на первый вопрос пришёл сразу, незадолго до этого работал с эпоксидкой и это первое что пришло в голову, а вот с формой были различные мысли: пластилин, воск, парафин (здесь на сайте кто-то даже делал), но мне приглянулся обычный строительный силиконовый герметик. Далее сломанная шестерня была склеена "суперклеем", пробку из под пластиковой бутылки наполнил силиконом и плавно вдавил в него шестерню (не забывайте шестерню располагать как можно горизонтальнее, без перекосов, иначе это приведёт к разной толщине на всей шестерне) и так оставил сохнуть на пару суток. После чего извлёк с помощью шила шестерню и получил форму в которую и залил разведенную эпоксидку. На следующее утро я получил шестерню которая практически не нуждалась в обработке, за исключением того что шлифанул плоскость и досверлил ось сверлом 2 мм. Собрал и всё заработало! Я заранее "обезвредил" кнопку сброса суточного пробега, что бы обезопасить себя от соблазна нажать её, т.к. знал что осталось ещё 2 слабые шестерни которые могут не выдержать этой операции. Так одометр проработал примерно год и остановился снова. Долго не доходили руки и всё же я собрался, разобрал, итог: на маленькая (ведущая) шестерня лопнула на оси, на "большой верхней" сломаны несколько зубьев. Сделал всё по старой схеме. После изготовления формы большой верхней шестерни оказалось, при заполнении герметиком туда попал воздух, или же так вышло из-за некорректной выпрессовки шестерни, короче вышел брак (салатовая форма, впоследствии "бракованная") пришлось делать ещё одну, но так как при извлечении шестерни, выломались несколько участков зубьев, то при закладке шестерни в красную форму ("удачная") пришлось залепить отсутствующие места пластилином, чтоб был запас на обработку, внутренняя часть получилась хорошо, а вот наружную пришлось обрабатывать, пропиливать зубья, я конечно пропилил, но для себя я выбрал более тяжёлый вариант: сделать шестерню из бракованной и именно она сейчас стоит в моём спидометре. Маленькая (ведущая) получилась неплохо, обрабатывал немного. Суть обработки: пропиливание между зубьев наружного круга (надфиль, тонкая пилочка) и выскребание эпоксидки между зубьями маленьких шестерен (скальпель). Затем пару вечеров подгонки/примерки и можно собирать. Вот тут я столкнулся с таким моментом: когда я подгонял шестерни, я делал это на другом точно таком же спидометре и всё подошло идеально, а когда я начал собирать это в свой спидометр то между большими шестернями оказался зазор 2 мм! тут меня кинуло в пот… потом опять поставил всё в "донора" — всё ок! оказалось, что самые нижние шестерни чёрная и белая, те что из хорошего пластика, в разных спидометрах имеют разный диаметр, в итоге заменил ещё 2 шестерни в своём и собрал наконец. Изготовленные шестерни смазал силиконовой смазкой. Пока всё работает.

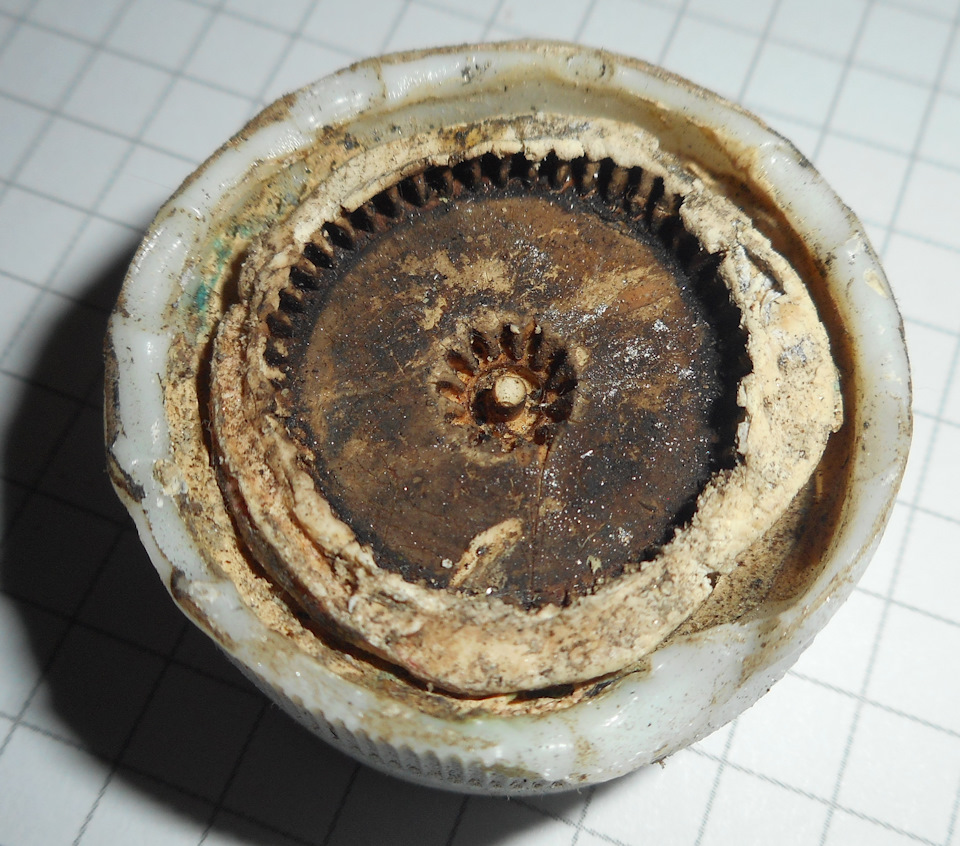

Бракованная форма. расплыв маленькой звезды, низкая ось. Все наружные зубья.

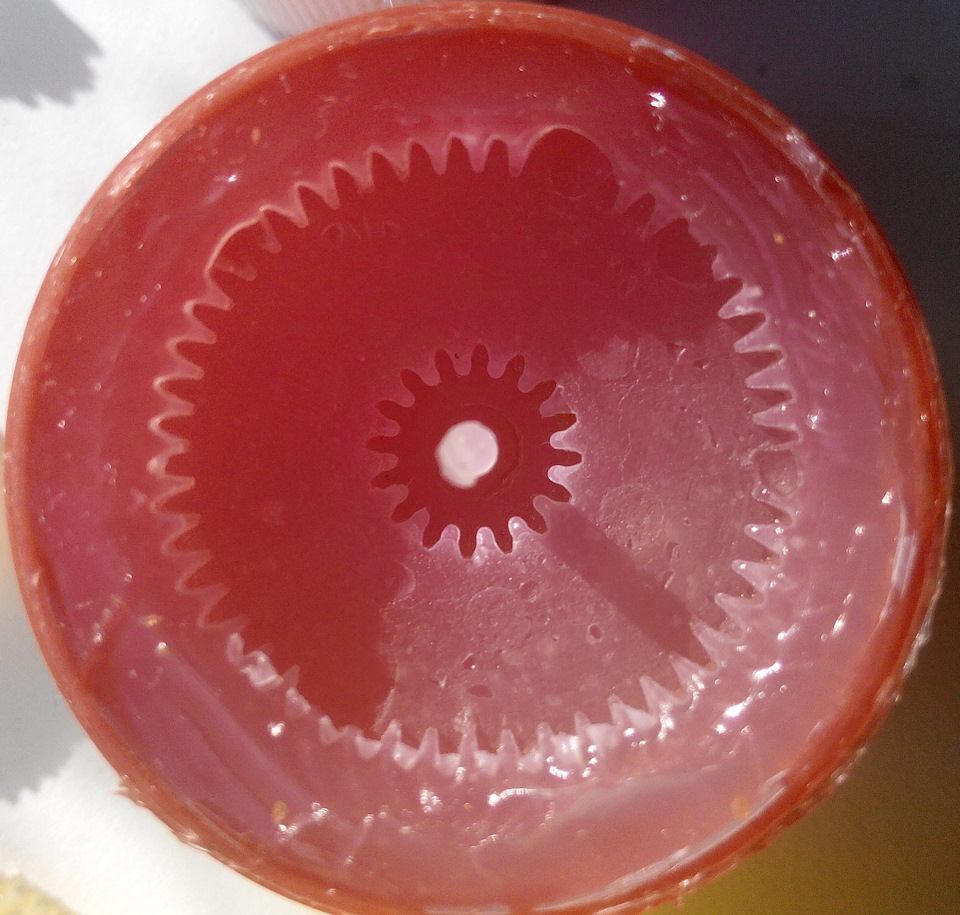

Более удачный вариант, чёткая внутренняя звезда, высокая ось, но наружные зубья надо будет резать.

какой же всетаки есть суперматериал вместо эпоксидки

должно быть чтото новое щас столько технологий

должен быть какой то более прочный и надежный материал

из чего же лучше всего выливать скажите делитанту

ваш вопрос прозвучал, так зачем его повторять?

хз

лезь на модельные сайты

там где авиамоделисты тусуются

рц дизайн и подобные

там и углепластик купить можно. добавлять который в состав для прочности неплохо

шпатлевка автомобильная "Body fiber" со стекловолокнами. полное отверждение 15-20 минут.

узнал много интересного тут.

а что если отливать из алюминия в гпис или мокрый песок? если раплавить алюминий, например бутановой горелкой?

EIN_ENGEL писал(а): попробуй в эпоксидку намешать алюминиевую пудру. Продаётся в хозмагах. Или микросферу, её продают конторы, торгующие смолами.

Готовая с АЛЮМИНИЕМ шпатлевка полиэфирная в автомагазинах - например турецкая "Body". Очень прочная и отверждение ПОЛНОЕ - 20 минут.

Микросферы в москве не нашел. Где бы купить.

Свинец - плавится около 350°C.

Алюминий – плавится около 700°C.

Медь — плавится около 1100°С.

Титан - плавится около 1600°C.

Хорошая бутановая гарелка дает темпиратуру пламени примерно 1900°C(Пропан) - 2100°C(МАРР).

Тигельная печь примерно 1100°C(дрова) - 1200°C(газ).

сегодня после гонок заделывал пробоины в доске Body fiber. Афффигинительная весЧ. Реально отвердевает как и обещано через 20 минут. После этого "на глаз" на месте пробоины состав прочнее чем оригинал.

Кину я и свои 5 копеек. Вчера разорился на пару литров "правильных" материалов для литья - двухкомпонентной силиконовой резины и двухкомпонентного пластика. Вчера же провел первые эксперименты.

Собственно, пока могу сказать про резину чуть подробнее. Требует очень тщательного перемешивания, при погрешности дозирования компонентов около 5% не полемиризуется (по утверждениям производителя). Основное что меня смущало, везде говорят что пузырей будет дофига, что надо вакуумировать и подобное. В целом, нормально. Формы для разных деталей получились, на мой взгляд, практически идеально. Хотя пузырики конечно есть, на срезе видно. По инструкции до полной полимеризации нужно около 4 часов при температуре 24 градуса. Я просто оставил на ночь на столе. Никакого неприятного запаха, состав абсолютно нейтральный. На картинках пара готовых форм:

Теперь про пластик. Смешивается по объему, 1 к 1, в инструкции заявляют, что его надо после соединения компонентов мешать 3 минуты. У меня уже на 2й минуте начинал активно полимерзоваться, и буквально к началу третьей стал совсем непригод к использованию. Со второй партией примерна такая же фигня вышла, часть успел залить пока оно еще было жидким, остальное стало вязким. В общем через 3 минуты после смешивания получается вот такая мороженка:

Полное застывание пластика пока не совсем понятно. В даташите на него - 1 час. В инструкции советуют подождать "пару часов". По мне так уже минут через 15 он становится достаточно твердым, чтобы вынимать из формы. В качестве мастер-моделей я использовал шестеренки с самым мелким шагом из тех, что нашел дома. Вроде вырваны из принтера какого-то. Плюс еще попробовал простенький вентилятор скопировать. Результаты получились так:

1) Малая шестерня получилась, на мой взгляд, почти идеально.

2) У второй шестерни около одного из зубов при заливке остался пузырек воздуха, из-за чего есть дефект. В остальном - просто отлично.

3) Вертелятор не пролился пластиком на всю глубину формы, еще и кусочек отломился при его извлечении. Причина - фиговая форма.

Вот картинки:

Ну и собственно пра выводов:

1) Материал для формовки офигителен. Получает действительно просто резина, растягивающаяся, приятненькая на ошупь. Но идею того,как надо делать сами формы - надо продумывать. Ибо возникают проблемы извлечения деталей(не потому что прилипла, а потому что в цельном куске резины ее хрен найдешь) без поверждения нужных частей формы, надо придумать как делать отдушины для ухода воздуха в отдаленных частях формы.

2) Пластик сложен в работе, воняет ощутимо. Но деталь получается прочная и поддается дальнейшему сверлению и подобной обработке. По ощущениям получившиеся шестерни оказались прочнее изначальных.

Для разнообразия потом еще попробую прикупить альгината и посмотреть как из него формы получаются. Ну, можно конечно из эпоксидки попробовать лить, но как-то у меня с ней пожизни отношения не сложились

Читайте также: