Шелкография на печатной плате своими руками

Добавил пользователь Валентин П. Обновлено: 19.09.2024

Здравствуйте.

Т.к. на наших производствах применяются разные технологии нанесения маркировки, 0,2мм через 0,2мм не будет проблемой. Отступ от площадки должен быть не менее 0,1мм, лучше 0,12мм.

Вопрос по используемым атрибутам посадочных мест для слоя маркировки.

Спроектировал плату в P-CAD2004. Маркировку для слоя шелкографии в основном выполнил в атрибутах RefDes. Но для пары посадочных мест дополнительно использовал атрибут Value. В бланке заказа особых указаний об атрибутах не делал ("on" и "off" оставил без изменений). В итоге тот текст, который был в атрибутах Value на платах отсутствует.

До этого заказывал платы, в которых маркировка была вообще в атрибуте Description. В бланке заказа также никаких указаний об используемых атрибутах не делал, и платы были изготовлены без замечаний.

Вопрос: почему необходимо указывать, какие атрибуты для маркировки используются? почему атрибуты, которые я вижу на экране в P-CAD для соответствующего слоя маркировки и для которых установлена "видимость", без замечаний не конвертируются далее для производства? (иногда, в одном проекте платы используются RefDes для одних компонентов, Value для других; и то, и другое - для третьих; другие атрибуты, в том числе с "нестандартными" пользовательскими именами, - для четвертых)

КАК САМОСТОЯТЕЛЬНО НАНЕСТИ ИЗОБРАЖЕНИЕ МЕТОДОМ ШЕЛКОГРАФИЯ

Ежедневно на нашу фабрику приходит большое количество заявок на пошив мелких партий одежды (до 50 штук). В основном это небольшие бренды, которые не имеют больших бюджетов и не могут заказать сразу большую партию. Большинство заказчиков хотят украсить свои изделия разнообразными изображениями или логотипами. Но так как партия недостаточно большая для заказа шелкографии на фабриках нанесения, а другие способы нанесения не нравятся, заказчики сталкиваются с проблемой поиска фабрики, которая готова выполнить их заказ.

Почему фабрики готовы делать шелкографию только на средних и крупных партиях?

Данный способ является самым надежным и экономичным, но почему практически на любом сайте вы увидите информацию, что минимальная партия от 50 или от 100 штук? Это объясняется тем, что подготовка к нанесению занимает большое количество времени, и для маленьких партий нет смысла настраивать оборудование и подготавливать трафареты (которые тоже имеют немалую стоимость).

В данной статье мы расскажем вам как сделать трафаретную печать в домашних условиях, изготовим трафарет для печати и подберем подходящее оборудование.

Нам понадобится немного, а именно трафаретная сетка, деревянная рамка, краска для шелкографии, ракель, светочувствительная эмульсия, сенсибилизатор, изделие на которое будет выполнено нанесение (в нашем примере это футболка), так же молоток, гвозди и плоскогубцы. Отдельным пунктом хочу вынести такое устройства как ракель:

Ракель – это инструмент, работающий по принципу шпателя, он соскабливает всю краску с поверхности, заполняя при этом углубления и продавливаю краску через сетку. В нашем кустарном способе можно использовать самодельный ракель, сделанный из пластика или дерева.

Трафаретная сетка, краска, эмульсия и сенсибилизатор, рамка и ракель

Трафаретную сетку, эмульсию и краску вы сможете найти в специализированном магазине или заказ в интернете. Сетка обычно продается размерами от 1x1 метра. Краска лучше всего подойдет текстильная, лучше если она будет пластизольной, так как подойдет для любых типов материалов. Перед покупкой краски проверьте для каких сеток она подходит (проверьте количество ячеек в сетке и на краске).

Фотоэмульсия выбирается к краске, сенсибилизатор идет в комплекте с эмульсией.

Что такое сенсибилизатор? – Это вещество, служащее для повышения светочувствительности фотоматериалов. Все, что вам нужно знать об этом, так это то, что его надо будет добавлять в эмульсию, но об этом чуть позже.

Сетку нужно максимально плотно натянуть и закрепить на нашей рамке. Проще всего это будет сделать, если рамка будет деревянной. Следите, чтобы сетка оставалась идеально ровной, без заломов и вмятин, иначе рисунок получится не таким, каким вы ожидаете его увидеть. После того, как вы натянули трафаретную сетку, обрежьте излишки по краям.

Монтаж сетка на рамку

Перед тем, как делать или покупать рамку надо разобраться с размером, тут будет лишь одно правило, рамка должна быть больше принта, чтобы на ней было удобно работать.

Для следующих процедур нам понадобится темная комната с красной лампой (такие используют для проявки фотографий с пленочных фотоаппаратов), приобрести можно почти на любом рынке или в специализированном магазине.

В темной комнате открываем эмульсию и смешиваем ее со сенсибилизатором (перед этим сенсибилизатор надо смешать с водой). Далее наносим эмульсию на все поверхность сетки, следим, чтобы не оставалось пробелов, важно, чтобы вся поверхность была замазана. После оставляем эмульсию сушиться на 30-40 минут. Через 20 минут можно посушить ее феном, чтобы она полностью высохла.

Перед тем, как приступить к данному этапу, вы должны подготовить рисунок, который будете переносить на ваше изделие. Рисунок должен быть выполнен черным цветом, лучше всего если он будет на прозрачной или масленой бумаге. Если есть возможность распечатать его только на обычной бумаге (подойдет обычный белый лист), то вам придется вырезать ваш рисунок.

Расположите рамку на что-то черной (можно использовать черную ткань или фанеру, но обязательного черного цвета). Далее на рамку кладем готовый рисунок и накрываем сверху стеклом, как можно плотнее, чтобы части рисунки не выступали.

Когда все шаги проделаны, нужно засветить трафарет. Для этого расположим лампу (хватит и 300вт, но в идеале найти на рынке или в спец магазине лампу мощностью 500вт или больше) на расстояние 40см от трафарета и включаем на 30-40 минут.

После этого надо тщательно промыть наш трафарет холодным душем с максимально возможным напором. Наш трафарет готов, ставим его сушиться и приступаем к следующему шагу.

Перед тем как начать наносить принт, нужно придумать как максимально плотно расположить футболку на ровную поверхность. Например, можно натянуть футболку на гладкую, обработанную фанеру, но тут уже кому как удобно, но помним, что чем ровнее поверхность нанесения, тем больше вероятность получить качественный принт.

Далее мы как можно плотнее прижимаем нашу рамку к футболке внутренней стороной, чтобы сетка была максимально плотно к футболке. Теперь само нанесение… на внутреннюю сторону рамки наносим небольшое количество краски и резким движением ракеля проводим краску по области рисунка. После этого аккуратно поднимаем трафарет и выкладываем футболки для просушивания. Вот и все, принт готов, осталось дождаться, когда он высохнет и можно наслаждаться вашей первой шелкографией.

Мало у кого получается с первого раза сделать качественное нанесение, но с опытом вы сможете делать не хуже, чем на многих фабриках. Данный способ отлично подойдет для начинающих брендов и модельеров, но для больших партий или многоцветной печати его не хватит. Если статья будет пользоваться популярностью, то мы постараемся выпустить новую статью, в которой рассмотрим многоцветную шелкографию в домашних условиях.

Наша Швейная Фабрика занимается нанесением принтов на одежде методом шелкография, если мы хотите заказать крупную партию одежды, то лучше всего это будет сделать на фабрике, т.к. на них используется специализированное оборудование, которое сводит вероятность брака к нулю.

Очередной раз попросили показать-рассказать, как делать платы, подумал а чего бы не запилить обзор колхоз-технологии.

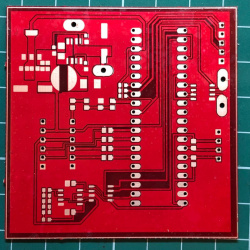

Печатная плата односторонняя (использован только нижний слой), металлизация все как-то откладывается на потом.

Итак, на выходе из программы трассировки (я уже много лет пользуюсь Autodesk Eagle) нижний слой(!) и маска gerber и exellon. Для удобства, экселлон модифицирую, путем изменения всех отверстий на 0.4мм, так проще попадать.

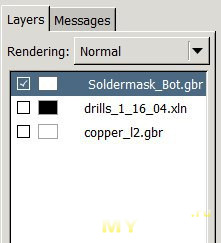

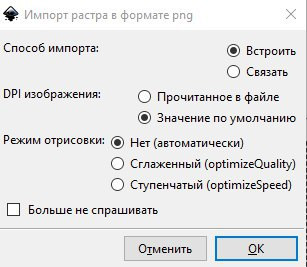

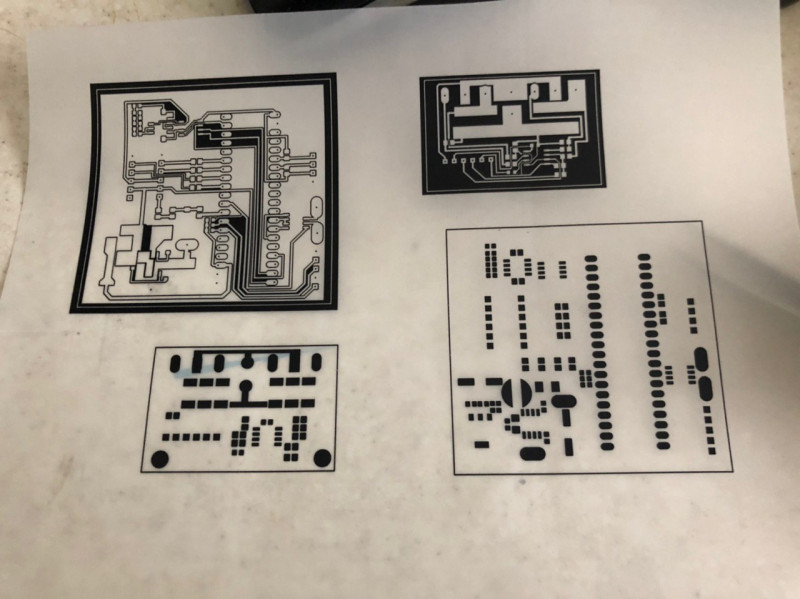

Прежде всего нужно подготовить фотошаблоны. Для этого использую замечательный, безотказный и простой как 3 копейки GERBV. В новый проект добавляю слои (нижний слой меди, маску, модифицированную сверловку), изменяю цвет фона на черный, цвета слоев маски и меди — белый, сверловка — черная.

После, импортирую получившиеся картинки, расставляю как мне нравится. И отправляю на печать, принтер лазерный

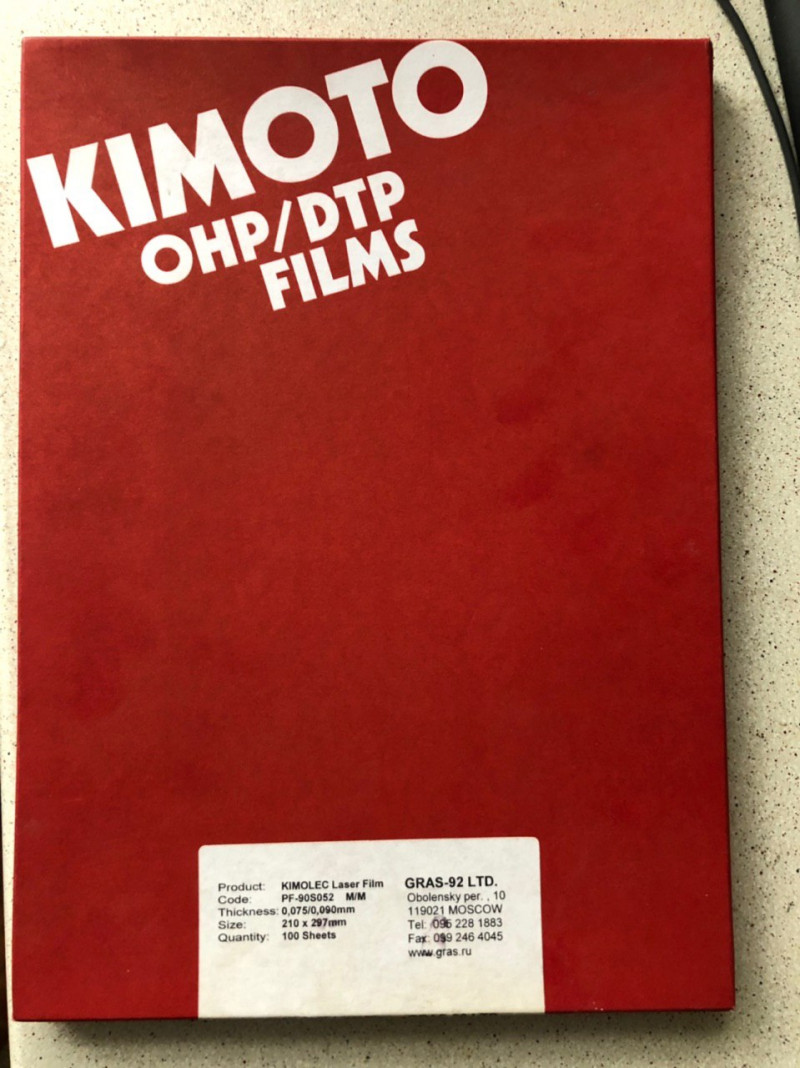

Купить можно у рекламщиков, там же продается спрей KRUSE Toner Density, которым, не то, чтобы обильно но хорошо поливаю получившийся шаблон. Это действо увеличивает плотность тонера, и как следствие контраст фотошаблона.

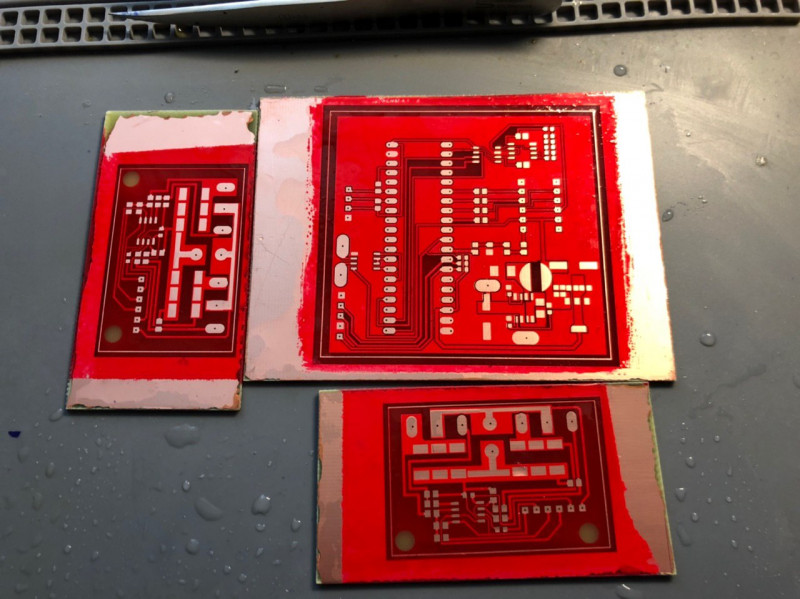

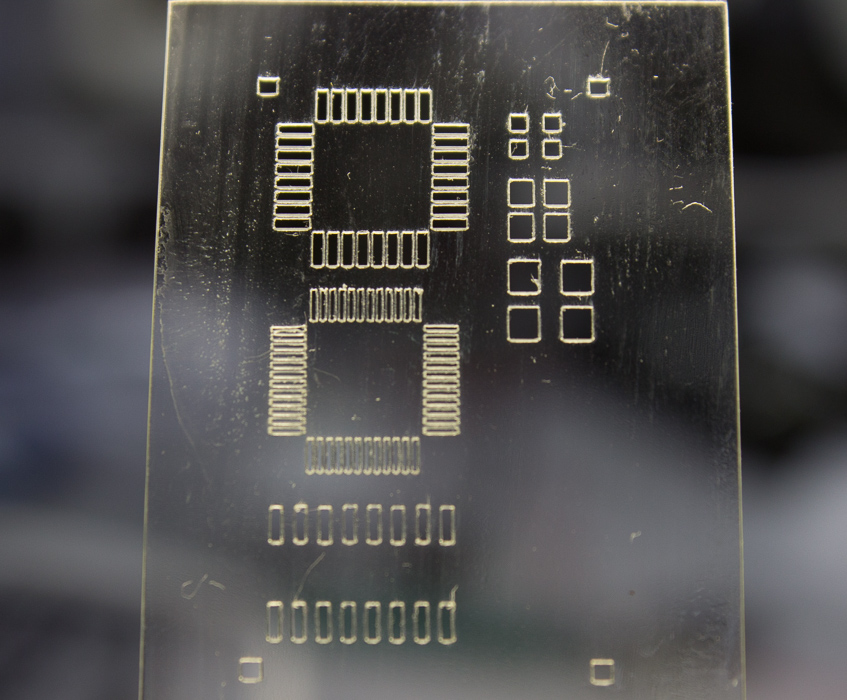

получается как-то так:

Вырезаю текстолит с запасом, обезжириваю (растворитель и изопропиловый спирт — это вообще два главных химиката, всегда нужны). Накатываю пленочный негативный фоторезист, уже несколько лет использую Ordyl Alpha 350 — доволен как слон. Если фоторезист плохо липнет (скорее всего кончился срок годности) — плату можно подогреть феном или утюгом.

Продается, например, в чипдипе, да еще много где. Выглядит в коробке вот так:

Тонкикий слой фоторезиста покрыт с двух сторон пленкой, полиэтиленовой (матовой и тянущейся) со стороны клеевого слоя, и лавсановой (глянцевой) с лицевой стороны.

Лепить можно под водой или на мыло (как самоклейку), но такой способ проходит только со свежим фоторезистом. Поэтому клею на сухую, постепенно снимая матовую пленку и разглаживая и прижимая от центра к краям. Ничего сложного — потренироваться разве что немного. Если есть ламинатор с регулируемой температурой — вообще отличный вариант, но мой ламинатор прекрасно работавший с ПФ-ВЩ-50, ордил явно перегревает, а переделывать — лень.

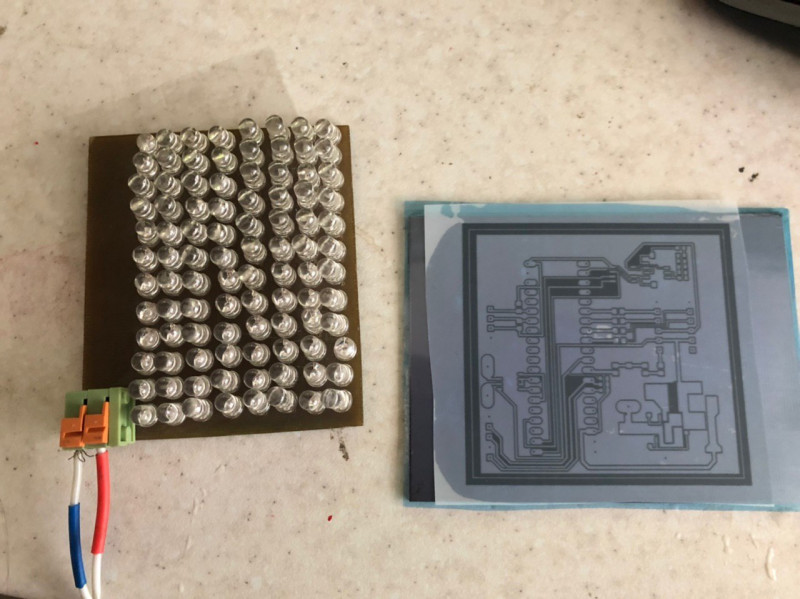

После того, как фоторезист на текстолит накатан, на несколько капель воды леплю фотошаблон. Тонером вниз, к плате, это важно! И засвечиваю матрицей UV-светодиодов, расстояние — около 10 см, время экспозиции 7-8 секунд.

На фоторезисте должен отпечататься рисунок будущей платы, он хорошо на глаз заметен.

Важно, после того, как кажется, что весь лишний фоторезист смыт еще подождать 10%-15% времени проявки, потому как даже тонкая, невидимая глазу, пленка помешает травлению.

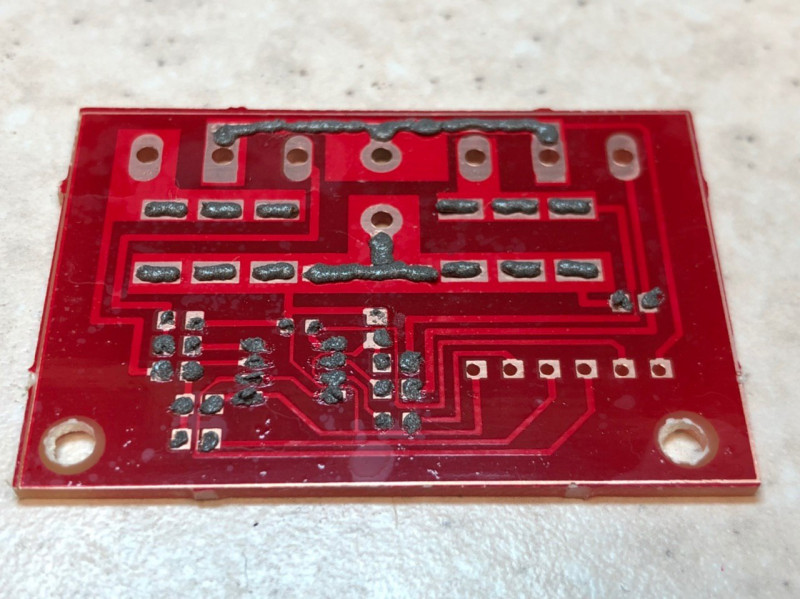

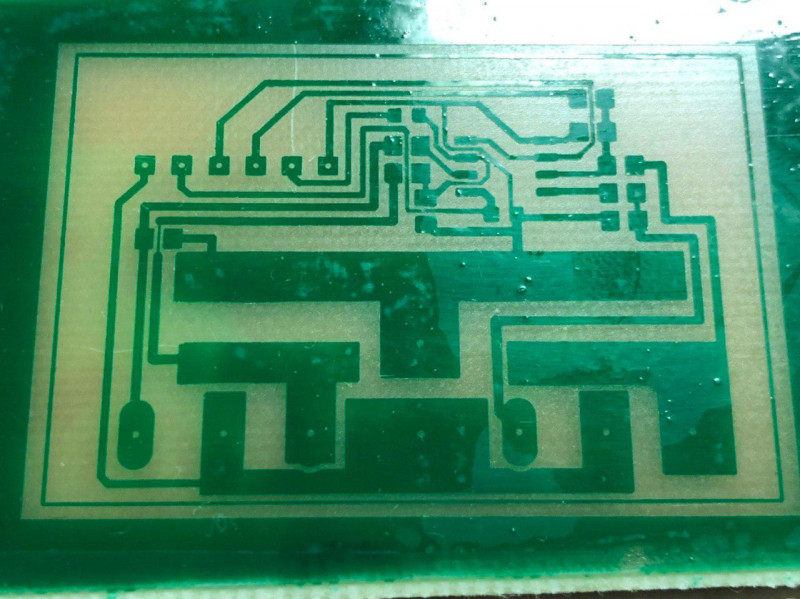

Результат проявки:

Травление, в горячем хлорном железе, грею градусов до 60, даже старый раствор травит минут за 10 максимум. Но можно травить, в чем душа пожелает, соляная кислота, раствор лимонки и соли, персульфат аммония — все подойдет.

Уже ненужные остатки фоторезиста смываются растворителем или ацетоном.

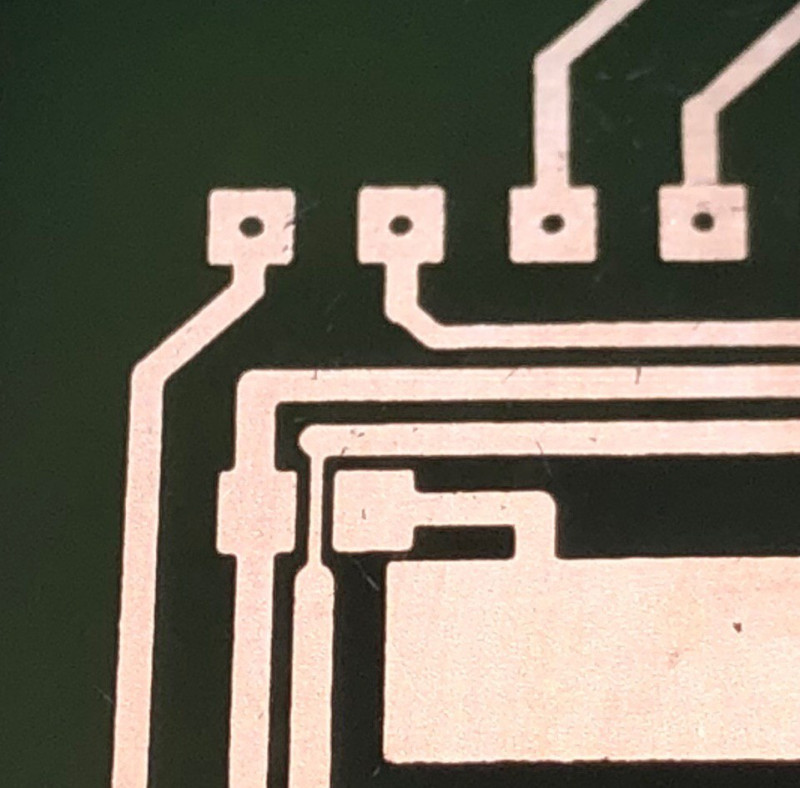

Если не нарушать технологию, получается довольно качественно. Дорожка 8mil (0.2мм) — без труда и главное — стабильно.

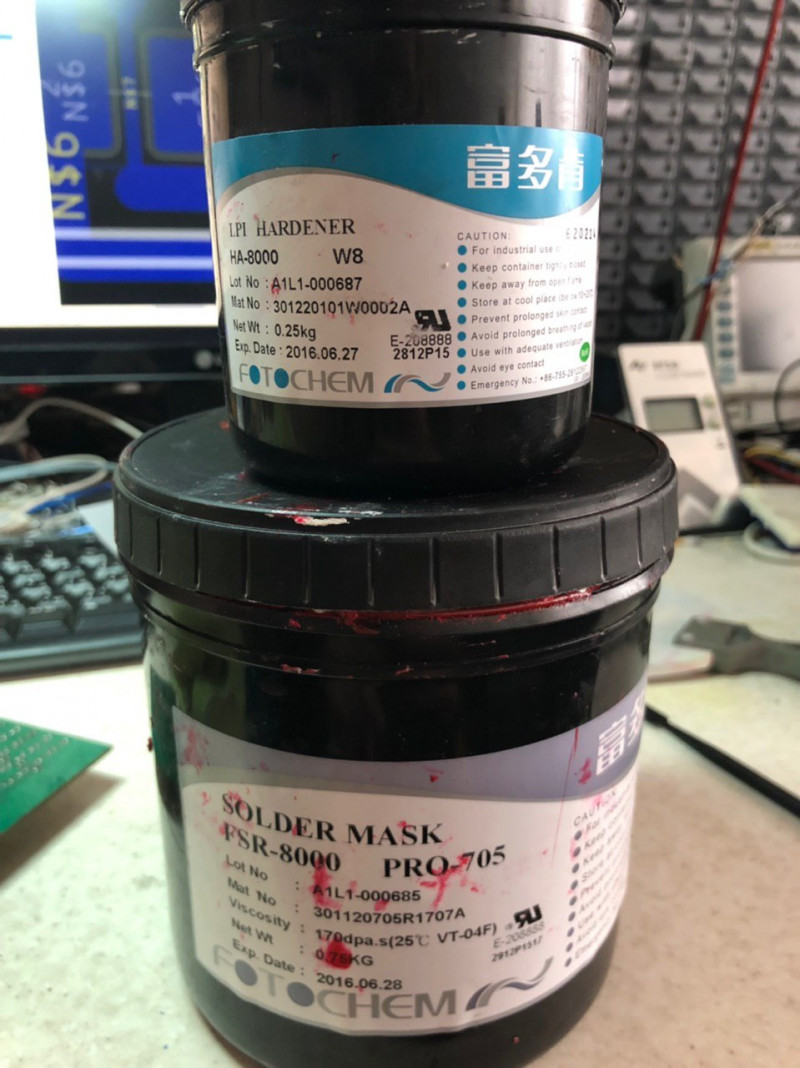

Далее маска, я использую двухкомпонентную FSR-8000, продается много где, а килограммами — в резоните. Маска шикарная, прощает много косяков, имеет великолепную адгезию к текстолиту и меди. В общем это та самая маска, которую используют на производствах. В резоните продается в банках, не дорого.

Как видно — просрочена она летом 2016 года, сейчас на дворе апрель 2019, и это никак не сказывается на результате. Единственное — храню в холодильнике.

Платы обезжириваю изопропиловым спиртом, за неимением трафаретного принтера леплю на малярный скотч к подложке, подложку на тот же скотч к столу, чтобы не двигалось.

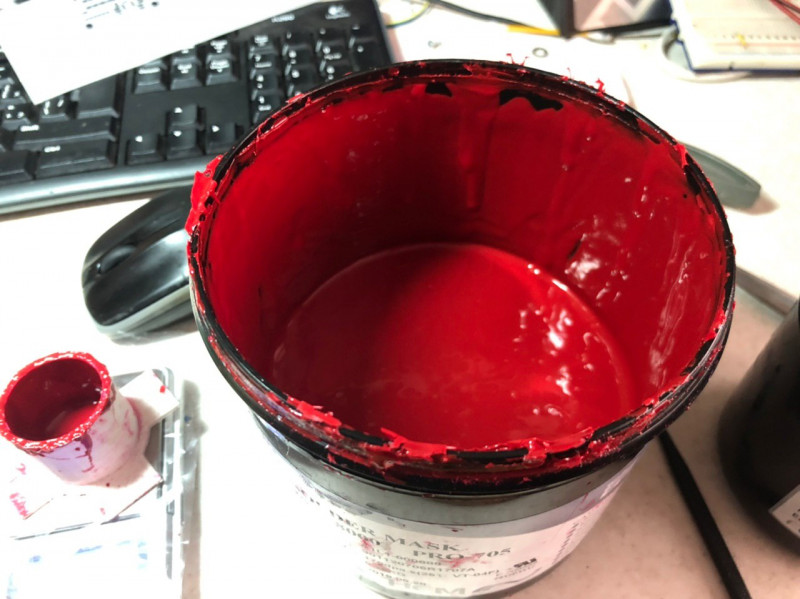

Сверху трафаретную сетку, натянутую на рамку. Можно купить на алиэкспрессе (ищется: трафаретная печать рамка) как готовую, так и сетку отдельно, а рамку сообразить из деревяшек. Заклеиваю лишнее тем же малярным скотчем, вываливаю некоторое количество маски

и тщательно растираю резиновым шпателем. Дырок на плате еще нет, поэтому церемониться не нужно, можно возюкать шпателем до получения результата.

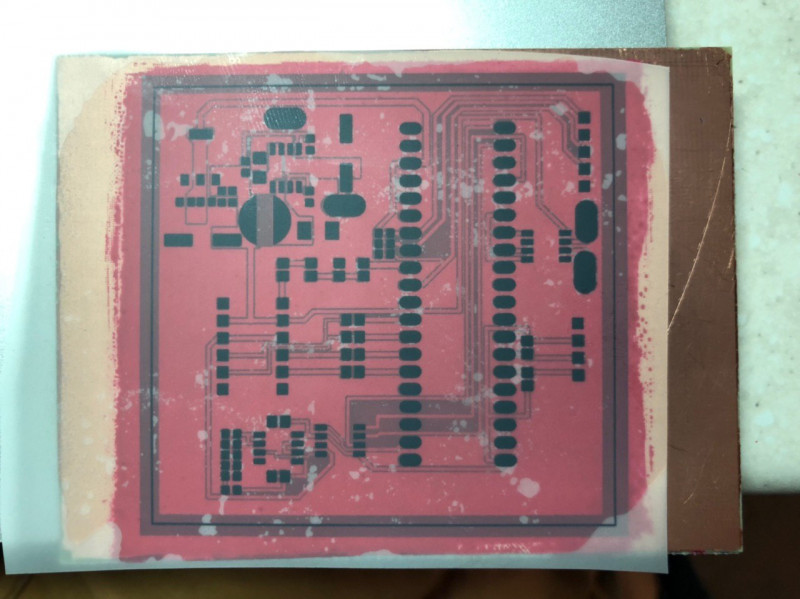

Результат примерно такой:

5 минут при комнатной температуре, чтобы маска окончательно растеклась и выравнилась и в печку минут на 30-40-60, сколько не жалко времени. Чем выше температура, тем быстрее сохнет, но не более 95 градусов, иначе потом шкуркой снимать. У меня оптимально получается 80 градусов и 30-40 минут.

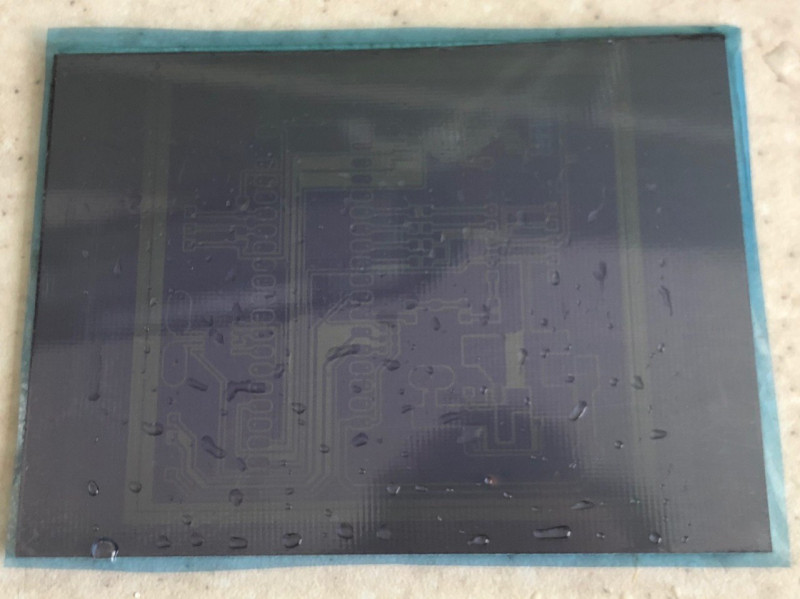

После сушки и остывания, маска перестает липнуть. Накладываю фотошаблон (это самый геморройный и творческий процесс), и засвечиваю той же UV-матрицей светодиодов 40 секунд.

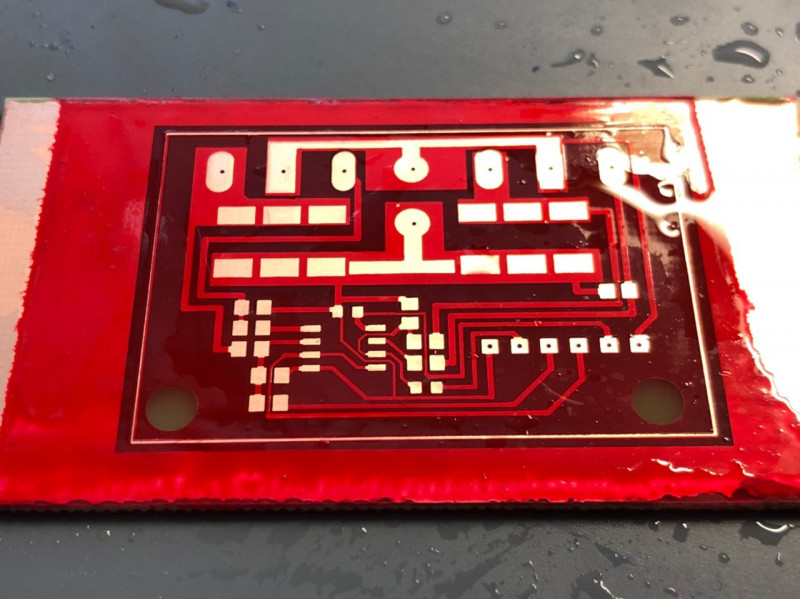

После засветки, в том же щелочном растворе проявляю, занимает времени чуть дольше, чем фоторезист, зато не менее красиво. Кисточка опять же помогает, но немного портит глянцевость и красоту маски. Правило то же, после того, как показалось, что вся ненужная маска смылась — нужно подождать еще 10-15% времени проявки.

После, самый долгий процесс дубления маски в печке при температуре 130 градусов. Минимум выходит около часа. По-хорошему, еще дольше.

После запекания, маска становится сильно твердой и снять её можно только механически (наждачкой или напильником).

В качестве печки использую самый дешевый гриль с подключенным китайским PID-регулятором или печку для оплавления.

печка раз

печка два

Далее, сверловка. Из слоя меди и сверловки с помощью FlatCam (тут нужно не забыть и с помощью 2-side pcb tool отзеркалить картинку) готовится gcode для станка, плата закрепляется, по двум самым дальним отверстиям центруется.

, а дальше работает станок, а я пью чай, иногда заменяя сверло и фрезу.

Конечно можно сверлить и вырезать вручную, но на станке быстрее и удобнее.

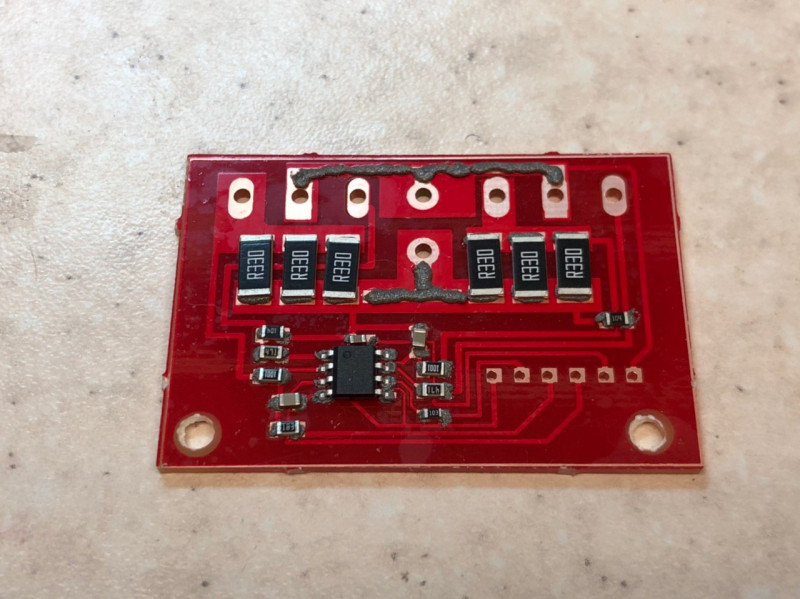

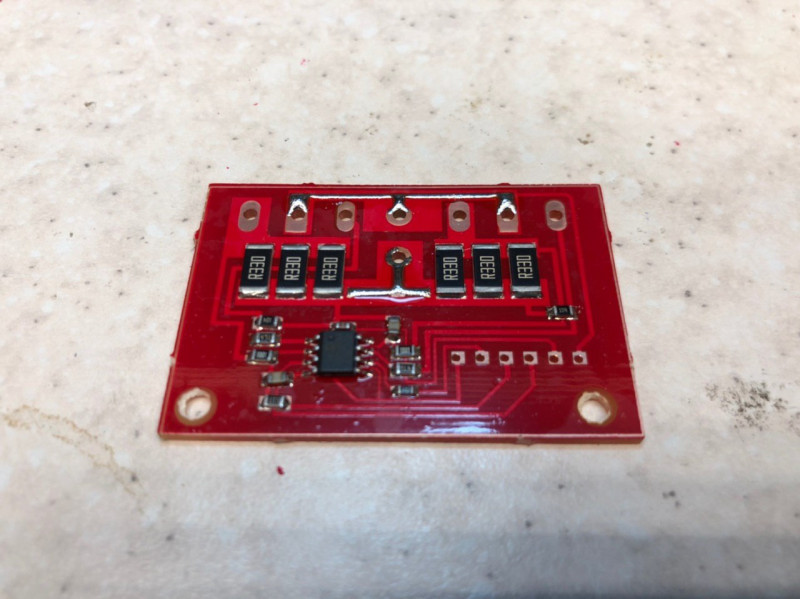

Результат, не без косяков, но вполне достойный.

Нашел в загашнике маску (та же самая марка, цвет другой), купленную в 2011м году. Хранилась на полке, при комнатной температуре. Отвердитель высох и превратился в камень, а сама маска загустела и местами подсохла. Размешал с отвердителем купленным в 2015м году результат на картинке:

Авторизуясь в LiveJournal с помощью стороннего сервиса вы принимаете условия Пользовательского соглашения LiveJournal

| [ | Tags | | | Пайка, Печатные платы, Электроника | ] |

Я уже когда-то рассказывал о способах изготовления трафаретов для нанесения паяльной пасты на печатные платы для единичного и мелкосерийного производства.

Способов довольно много, перечислю основные вкратце:

1)Вырезать вручную из пленки острым ножом.

2)Изготовить трафарет из металла травлением, используя технологию аналогичную технологии изготовления печатных плат (ЛУТ, фоторезист).

3)Заказать лазерную резку из полиамидной или другой пленки в специализированной или не очень фирме.

4)Заказать лазерную резку из листа нержавеющей стали у нас или в Китае.

5)Знаю прецеденты изготовления трафаретов на специализированном фрезере.

За последние годы я попробовал все эти способы до единого, кроме двух:

-заказа резки из стали в РФ, т.к. у нас это стоит неадекватных денег для единичных изделий

-изготовления трафарета на фрезере, т.к. это доступно только тем, у кого по работе/учебе есть соответствующее дорогущее оборудование(LPKF ProtoMat).

В последнее время я в основном заказывал стальные (кстати, весьма качественные) трафареты в Китае, а конкретнее вот тут. Вместе с доставкой, трафарет с полезной площадью около листа А4 выходит примерно в 2000-2500 рублей. И все бы хорошо, но есть две проблемы. Первая, очевидная - время доставки. От двух недель до двух месяцев. причем предсказать его невозможно. Вторая проблема - заказывать по одному трафарету на каждый тип платы может выйти накладно (у меня более 30 типов плат в производстве). Приходится на один трафарет собирать несколько плат. Но зачастую так получается, что какие-то платы еще не допроектированы, а какие-то уже надо бы побыстрее делать, в итоге одно тянет другое. В общем неудобно.

И тут один из читателей моего журнала мне рассказал, что режет трафареты на плоттере. Честно говоря, до этого момента я представлял себе все плоттеры как-то так:

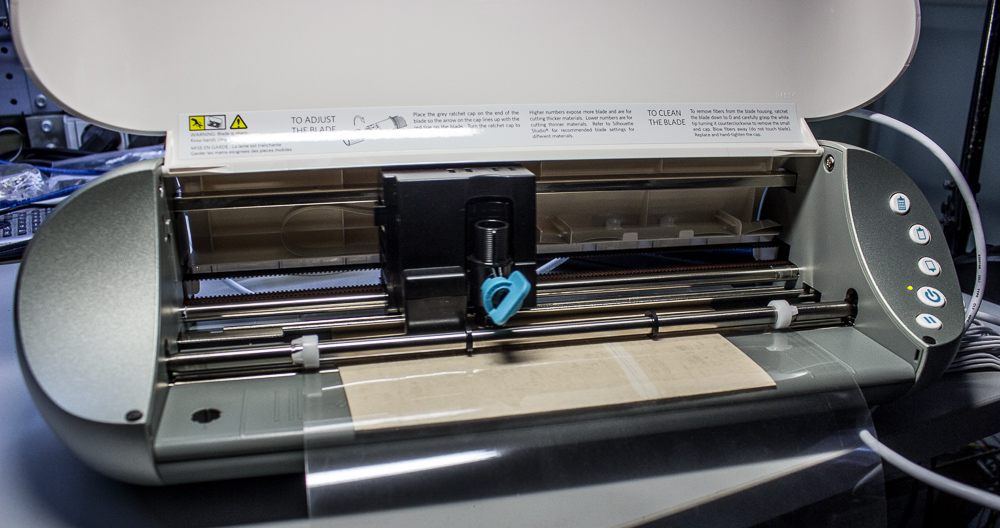

Соответственно даже мысли обзавестись таким у меня не было. А оказалось, что существуют крайне компактные режущие настольные плоттеры, размером всего 40x14x11 см.

Конкретно речь идет о плоттерах производства фирмы Graphtec (оно же Silhouette). Самая простая и дешевая модель, актуальная на текущий день - Graphtec Silhouette Portrait. Стоимость - около 10 000 рублей. Совершенно неожиданно, выяснилось, что у моего хорошего знакомого есть одна из предыдущих, моделей - Graphtec Craft Robo, которую он мне готов дать попробовать, на что я конечно согласился.

Резать я решил из той же пленки, которую когда-то использовал при изготовлении трафаретов вручную и лазером. Это прозрачная пленка фирмы Lomond для лазерных принтеров. Толщина у нее 100 микрон. Чуть-чуть меньше нужного, но сойдет. Первые попытки прорезать трафарет, с использованием штатной утилиты оказались печальными. Нож просто не мог прорезать пленку, а точность рисунка была так себе, на мелких деталях.

Я уж было расстроился и отложил плоттер, но потом, совершенно случайно, на форуме OpenPnP (управляющей программы моего расстановщика). Наткнулся на упоминание утилиты под названием gerber2graphtec (GitHub, сохраненная копия). Сначала я подумал, что это просто конвертер форматов - из гербер файлов в формат для резки на плоттере. Но изучив описание, оказалось все интереснее - утилита напрямую управляет плоттером. Ради интереса я ее запустил (на одноплатном компьютере, валявшемся под рукой, с линуксом) и удивился еще больше - оказывается утилита управляет плоттером на весьма низком уровне, выдавая команды управления головке плоттера специальным способом, заточенным именно на изготовление трафаретов для печатных плат.

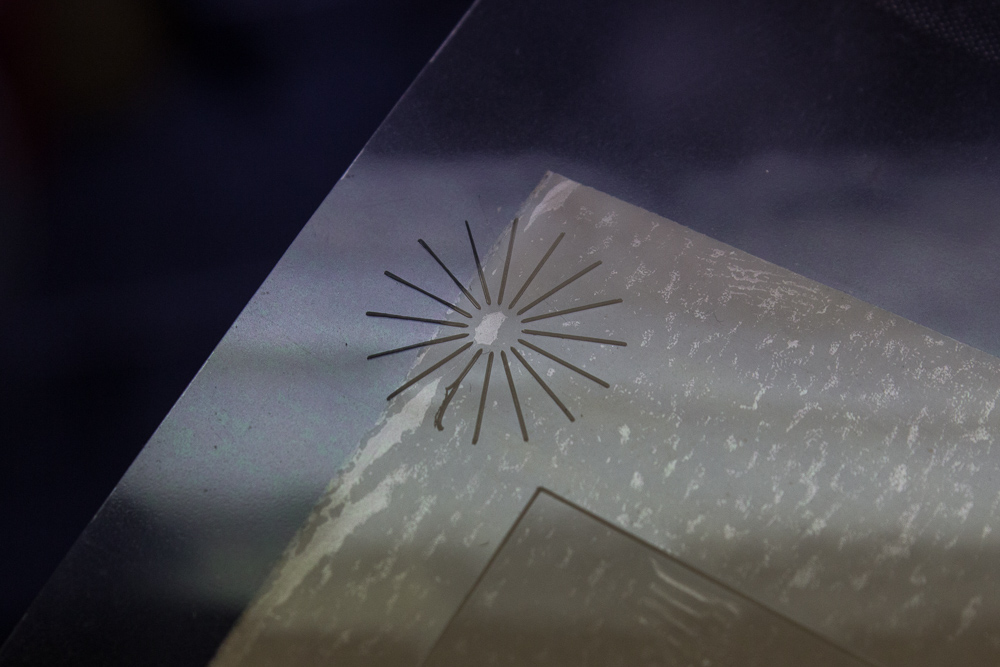

-Нож в таких плоттерах флюгерного типа. Т.е. он вращается вокруг своей оси. Штатная программа ведет нож по контуру реза, таким образом на углах контура нож поворачивается будучи в материале. Gerber2graphtec разворачивает нож в нужном направлении сбоку, на неиспользуемой части листа, после чего не меняя направления режет все линии на трафарете. Т.е. сначала нож проходит и режет все горизонтальные линии, потом линии под углом 22.5 градуса, потом под 45 градусов и так далее. В итоге на специальном поле получается такой рисунок:

-Нож движется гораздо медленнее, чем в штатной утилите(даже на самой медленной настройке). В результате, вырезание трафарета может растянуться на пол часа и даже больше. Но это быстрее, чем ждать 2 месяца.

-Резка происходит в два прохода. Первый раз нож работает со средним давлением и не прорезает лист до конца, второй раз нож давит на полную и лист прорезается.

-Также в описании программы декларируется алгоритм компенсации люфта.

Увидев все это, я тут же сделал тестовый рисунок трафарета и отправил его на резку. Для резки на плоттере под разрезаемым материалом должна быть подложка. Вариантов может быть много разных, я же решил на лист пленки наклеить что-то толстое - около 0.2мм, так, чтобы нож (глубина реза которого регулируется с точностью 0.1мм) гарантированно мог прорезать пленку, но не мог прорезать подложку. Первое, что попалось под руку - двухсторонний скотч. Если не отдирать пленку со второй стороны - то он как раз нужной толщины. При этом во время резки скотч удерживает вырезанные кусочки пленки от вылетания, а при отдирании скотча от пленки - он с собой эти кусочки забирает (хотя некоторые все же приходится потом выковыривать вручную, что не сложно и быстро).

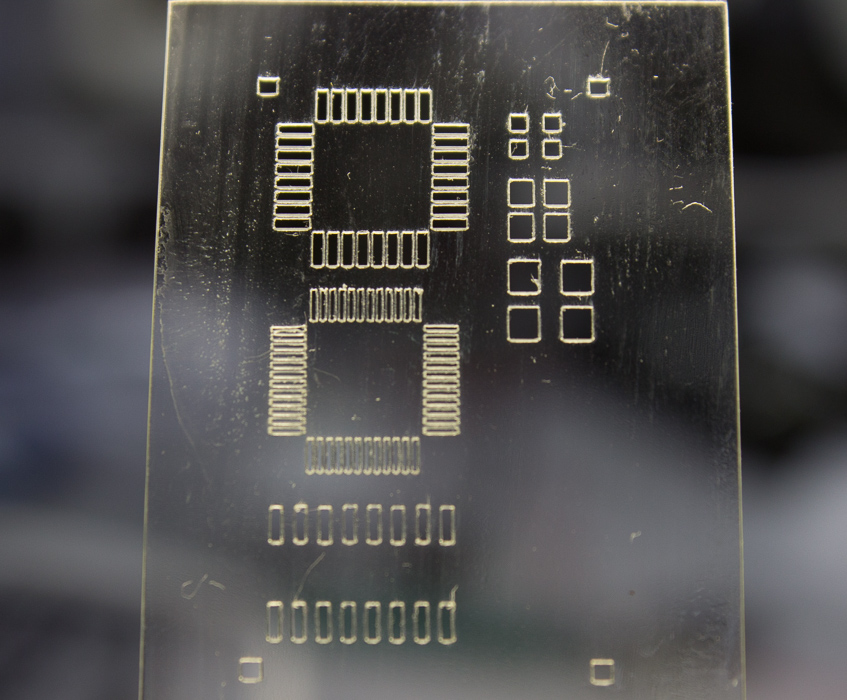

Результат резки превзошел все мои ожидания - трафарет получился почти идеальным (с поправкой на технологию).

Сверху - TQFP с шагом 0.8, по центру - с шагом 0.5, снизу - SOIC с шагом 1.27. Справа 0603, 0805 и 1206.

Как видно, даже на шаге 0.5 (ширина прорези 0.2мм) качество получилось вполне себе, на больших размерах все еще лучше.

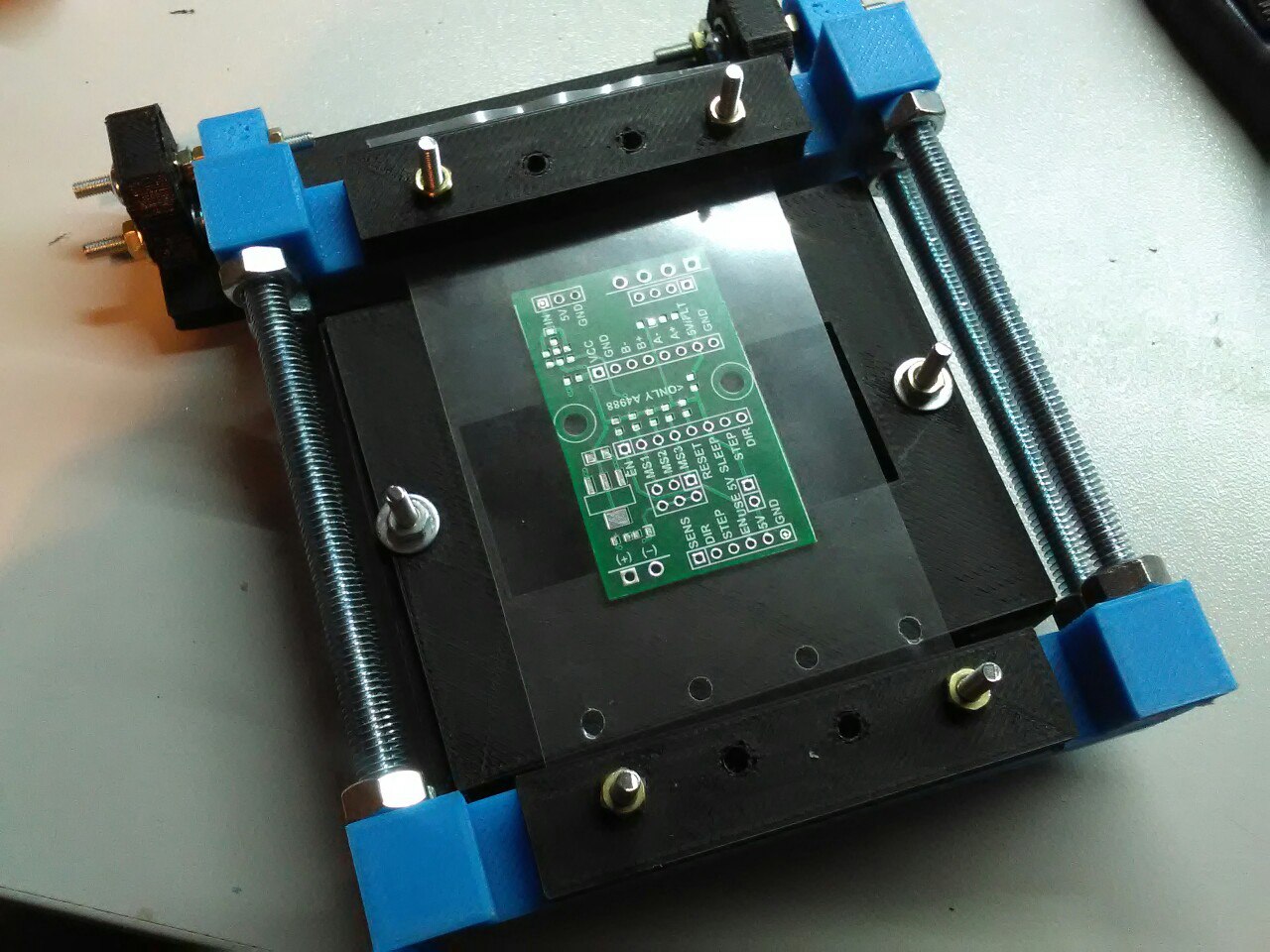

Буквально через несколько дней я купил себе Graphtec Silhouette Portrait (на фото выше) и тем самым теперь у меня есть маленький заводик по производству печатных плат, с полным циклом. Я сам делаю трафареты, сам делаю принтеры для трафаретов, сам наношу пасту, расставляю компоненты в своем автоматическом расстановщике, после этого запекаю платы в самодельной печи. Даже платы я могу в теории сам делать, но это в большинстве случаев неоправданно.

Я попробовал натянуть пленочный трафарет в самодельном принтере для паяльной пасты, про который уже рассказывал:

Получилось! Конечно, с пленкой нужно быть осторожнее чем с пластиком и по краям ее все-таки немножко повело, что впрочем не отразилось на нанесении пасты на конкретную простую плату. С натягиванием пленки буду еще экспериментировать.

Итого, плюсы:

+Возможность вырезать трафарет быстрее чем за час прямо на столе.

+Стоимость трафарета почти нулевая (лист пленки стоит где-то 10 рублей).

+Плоттер можно использовать и для других (стандартных) задач - вырезать наклейки, делать картинки/надписи из виниловой пленки, резать трафареты для нанесения рисунков на футболки, делать всякие декоративные бумажки и т.п.

Минусы:

-Нужно вложить 10 000 рублей в покупку плоттера.

-Трафарет получается из пленки, а не из стали, что накладывает ограничения на ресурс и прочность.

-Для компонентов с шагом 0.5 и менее апертуры могут получиться не достаточно качественными.

Лично я еще наверняка буду заказывать стальные трафареты, для сложных плат, либо для больших серий плат. Однако, большинство моих плат не содержат элементов с шагом менее 0.8мм и производятся в количестве не более десятков, так что для таких плат я теперь могу быстро и практически бесплатно делать трафареты сам.

Читайте также: