Шаровая дробилка своими руками

Добавил пользователь Владимир З. Обновлено: 18.09.2024

Испытал дробилку, получилась очень даже неплохо. На развитие канала Яндекс. Деньги. 4100111223422776.

На видео показано сколько времени уходит на дробления 10 ведер бетонного боя (ориентировочно 0,1 куб) . Описана .

Изготовление каменной дробилки! Своими руками. Тесты с рудами будут в следующем выпуске, уже известны результаты.

Щековая дробилка измельчает строительные отходы, такие как камни, кирпичи, шифер, бетон,мрамор и др. Фракция .

Щековая дробилка J40 дробит серный колчедан. Здесь наглядная демонстрация работы датчика загрузки, который .

Дробилка для сухих сыпучих продуктов изготовлена своими руками. Crusher for dry loose products is made by hand.

Ветки, остающиеся после обрезки деревьев, — довольно неудобные отходы. Наваленные кучей, они занимают много места, да и в печь ветви сразу не засунешь, приходится долго рубить их топором. Развести костер и просто сжечь на огороде – жалко. Подходящий вариант для рачительного хозяина — сделать измельчитель веток своими руками, чтобы перерабатывать их в щепу. А уж ей найдется применение – хоть в котле сжигай, хоть для компоста используй. Нас интересуют конструкции самодельных дробилок, поскольку цены заводских агрегатов несопоставимы с объемами переработки древесины в обычном частном хозяйстве.

Разновидности садовых измельчителей

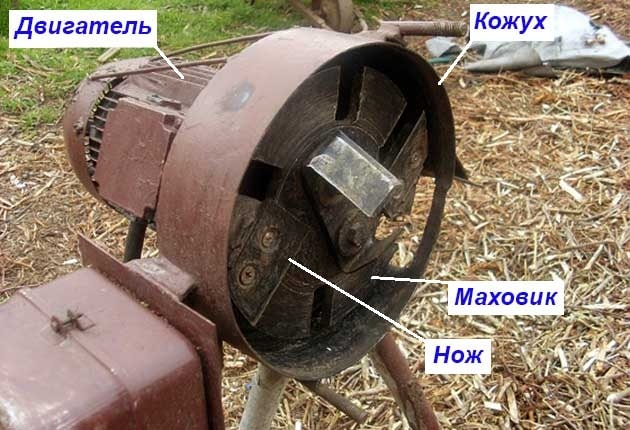

Как только не называют рубильные машины, используемые для дробления древесных отходов. Щепорезка, веткоизмельчитель, шредер, щеподробилка, — далеко не полный список названий. Несмотря на такое разнообразие терминов, устройство различных агрегатов практически одинаково. Любая дробилка состоит из таких элементов:

- стальная рама, куда крепятся все детали и механизмы;

- основной привод – электродвигатель либо бензиновый (дизельный) мотор с валом отбора мощности;

- режущий механизм;

- главная передача (как правило, ременная);

- защитный кожух;

- 2 бункера — для подачи деревянных палок и выгрузки щепы.

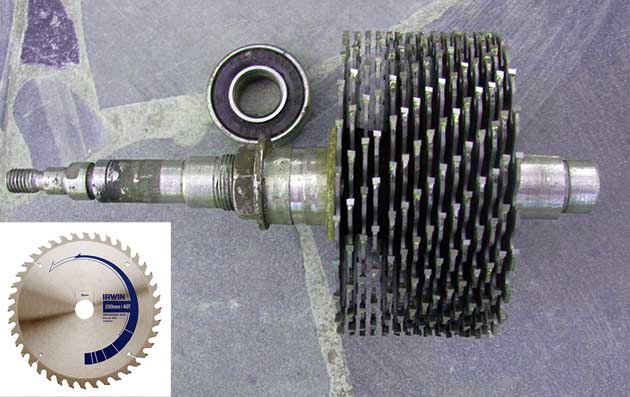

По факту самодельные измельчители веток делятся на разновидности только устройством режущего механизма, остальные элементы отличаются лишь размерами. Если внимательно просмотреть опубликованные в интернете чертежи дробильной части, то можно выделить следующие популярные решения:

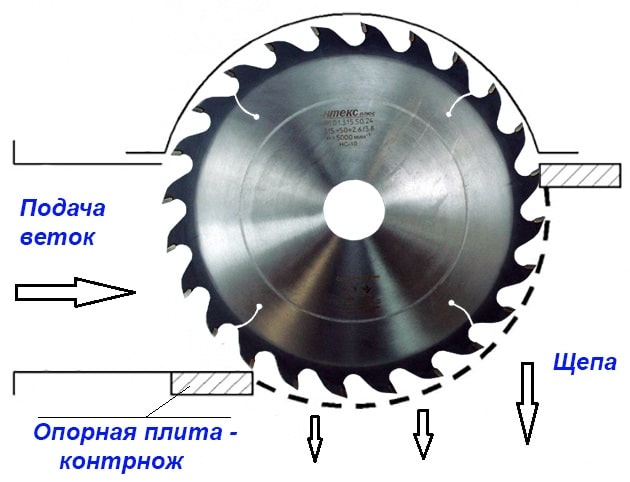

- Посередине вала крепится 2—3 десятка дисковых пил, оснащенных зубьями из твердого сплава.

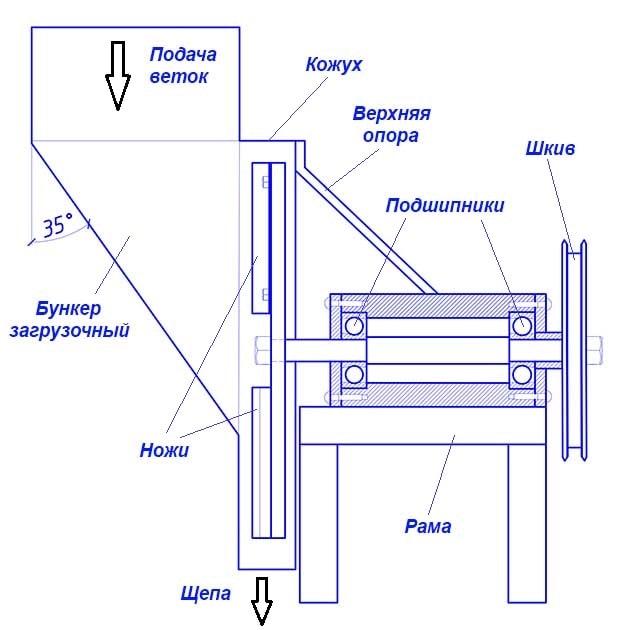

- Конструкция, повторяющая устройство фуганка на циркулярном станке. На валу сделаны продольные пазы (от 2 до 6 шт. в зависимости от мощности двигателя), где закреплены рубящие ножи, изготовленные из углеродистой стали. Ветки подаются на измельчение под углом 90° к ножам.

- Дисковая дробилка для дерева, где ножи крепятся к плоскости стального круга, насаженного на вал. Здесь ветви нужно подавать под углом 30—45° к поверхности диска, что обеспечивается конструкцией загрузочного бункера.

- Рубильная машина с двумя валами, которые вращаются синхронно. Режущие кромки ножей, установленных на валах, при вращении сходятся в одной точке. За счет этого происходит не только дробление, но и самозатягивание веток после захвата. Подача древесины – перпендикулярно вращающимся ножам.

Примечание. Для увеличения крутящего момента и усилия резки в садовых измельчителях используется маховик, насаживаемый на свободный конец вала. Исключение — дисковая дробилка для веток, где маховиком служит тяжелый металлический круг с прикрепленными ножами.

Дальше мы рассмотрим, как самостоятельно сделать садовые шредеры первых трех типов. Двухвальная щепорезка – довольно сложный в изготовлении агрегат, требующий вложений и трудозатрат, что не всегда оправдано. Молотковые и прочие оригинальные измельчители древесины, сделанные своими руками, показаны на видео:

Для переработки толстых сучьев и веток на дрова можно смастерить механизированный колун. Варианты и чертежи станка представлены в другой нашей инструкции.

Руководство по изготовлению

Первым делом необходимо уяснить, что без навыков слесарно-сварочных работ и соответствующего инструмента вы не сможете сделать даже простой веткоизмельчитель из дисковых пил. К тому же за изготовлением валов и корпусов для подшипников придется обращаться в токарную мастерскую, разве что вам удастся найти готовый узел от старого станка. Весь процесс условно делится на следующие этапы:

- Выбор конструкции шредера.

- Подбор двигателя для привода и расчет главной передачи.

- Заготовка металла и деталей, которые нужно выточить на токарном станке.

- Сборка рамы.

- Установка привода, режущего механизма и ременной передачи.

- Монтаж защитного кожуха и бункера.

Примечание. Мы говорим о ременной передаче, как самой простой в изготовлении и безопасной при эксплуатации. В случае какой-то аварии либо перегрузки ремень проскользнет или соскочит без всяких последствий. Чего нельзя сказать о жесткой связи посредством цепи (редуктора).

Конструкция дисковой дробилки со съемными ножами

Что касается выбора конструкции самодельного измельчителя веток, то здесь рекомендации простые:

- агрегат из дисковых пил — лучший вариант, когда нужно получить мелкую древесную стружку с минимальными затратами;

- если вы планируете измельчать ветви малого диаметра на более крупную фракцию, то подойдет режущий механизм типа фуганка;

- когда в больших количествах надо рубить ветки размером до 5 см, то лучше сделать дисковую дробилку.

Для справки. Мелкая стружка и щепа часто используется садоводами для приготовления компоста и мульчи. Также из нее можно изготавливать топливные брикеты для отопления загородного дома.

Ножевой вал и его принцип работы (как у фуганка на циркулярной пиле)

Когда тип щепорезки выбран, можно приступать к заготовке деталей, материалов и оборудования. Но в первую очередь необходимо выполнить…

Подбор двигателя и расчет ременной передачи

Мощность привода – это показатель, от которого зависит, какой толщины ветки вам удастся переработать на сделанной своими руками дробилке. Отсюда несколько советов по подбору двигателя:

- Для вашей цели идеально подойдет электродвигатель мощностью 2.5—3.5 кВт, минимум – 2 кВт. Мотор на 1.5 кВт можно использовать, чтобы собрать измельчитель для травы и мелких веток.

- Мощность бензинового либо дизельного двигателя должна составлять 5—6 л. с. Такие ставятся на бытовые мотоблоки и мини-тракторы.

- Покупать электромотор слишком большой мощности бессмысленно, разве что такой лежит без дела у вас в сарае. Он израсходует количество электроэнергии, не соответствующее проделанной работе.

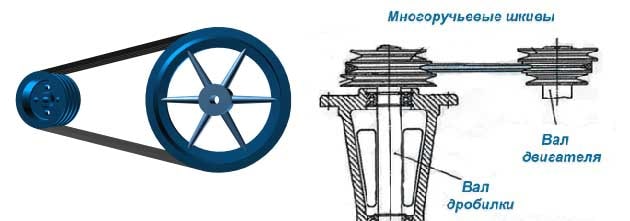

Примечание. Количество оборотов электродвигателя большой роли не играет, поскольку мы получим необходимую скорость вращения ножей за счет клиноременной передачи.

Чтобы ваш шредер для дерева уверенно измельчал ветки, ножевому валу необходимо сообщить скорость не более 1500 об/мин за счет подбора диаметра ведущего и ведомого шкива. Решающее значение здесь имеет не скорость вращения ножей, а развиваемый крутящий момент (усилие). Расстояние между шкивами и длина ремня тоже не играет большой роли. Разве что слишком длинный ремень снижает КПД передачи и хуже поддается натяжке.

Пример расчета. Имеется электродвигатель на 2800 об/мин, который нужно поставить на дробилку. Оптимальное решение – снизить обороты на валу вдвое, до 1400 об/мин. Тогда и диаметры шкивов будут отличаться в 2 раза. Например, размер ведущего шкива – 100 мм, тогда диаметр ведомого (стоящего на рабочем валу) составит 200 мм.

Совет. Заказывая токарю шкивы для клиноременной передачи, не помешает задуматься о перспективе. Лучше сделать шкивы на 3 или 4 ручья, чтобы обороты на рабочем валу можно было менять путем перестановки ремня. Тогда измельчитель можно подстраивать под различные условия работы, например, для дробления стеблей кукурузы, подсолнечника, травы.

Шкивы на несколько ручьев удобнее в эксплуатации, можно менять скорость вращения и усилие

Подготовка материалов

Наилучший способ сэкономить средства на изготовление щепорезки – отыскать подходящие материалы в домашнем хозяйстве. Для сборки рамы подойдут следующие виды металлопроката:

Крепление электродвигателя выполняется на стальном листе толщиной 10 мм и размерами, соответствующими расстоянию между монтажными отверстиями на его фланце (с запасом 30—50 мм с каждой стороны). Для натяжения ремня применяется 2 типа устройств:

- Отверстия в плите для крепежа двигателя делаются продолговатыми, чтобы его можно было отодвигать и фиксировать болтами.

- Плита устанавливается одним концом на шарнире, тогда ремень подтягивается за счет веса электродвигателя. С другой стороны она фиксируется гайками на шпильках, как ниже показано на фото самодельного измельчителя.

Чтобы изготовить простейшую конструкцию шредера, купите 20—25 дисковых пил с твердосплавными наконечниками и столько же проставочных шайб диаметром 20 мм. Это даст вам рабочую часть шириной около 80 мм, которую при желании можно увеличить либо уменьшить, добавляя или снимая пилы.

Примечание. Толщина зубьев дисковой пилы больше, чем стальное основание, поэтому крепить инструменты вплотную друг к другу нельзя. Для компенсации ширины зубьев как раз и применяются шайбы, которые ставятся между пилами.

Вал, приводимый в движение ремнем, надо выточить на токарном станке из стального стержня. Но перед тем как изготовить эту деталь, найдите 2 подшипника, под чей посадочный размер будет протачиваться вал. Также придется сделать корпуса для подшипников с крепежными фланцами. Иногда их можно купить в готовом виде на вторичном рынке либо в специализированных магазинах.

Совет. Как вариант можно использовать подшипники задних полуосей с посадочным диаметром 25 мм от классических моделей Жигулей, а в качестве вала использовать готовую шпильку с гайками.

Для установки дисковых пил на валу нужно нарезать резьбу. В качестве маховика используйте круг из стали толщиной 10 мм и более либо большой шкив от какой-нибудь сельскохозяйственной техники. Также вам потребуется стальная опорная плита для веток, играющая роль контрножа. Вырежьте ее из листа толщиной не менее 10 мм.

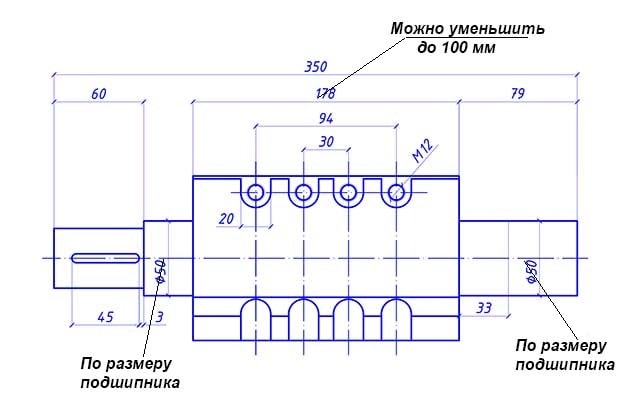

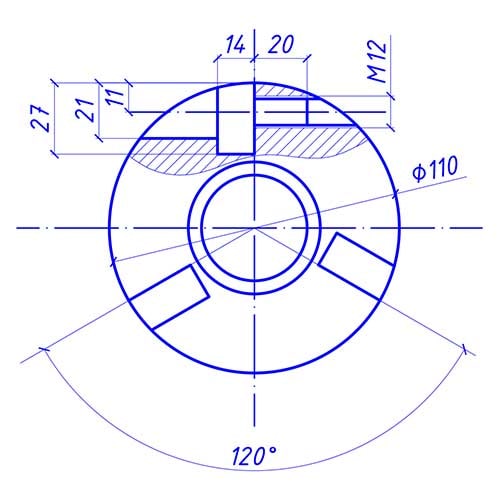

Чертеж ножевого вала с размерами – вид спереди

Если вы избрали конструкцию измельчителя веток с рубящими ножами, то за основу можете взять чертеж ножевого вала для фуганка. Только измените в нем диаметры осей, куда нужно напрессовать подобранные подшипники. Ширину рабочей части лучше уменьшить до 100 мм, ведь вы не собираетесь засовывать в дробилку целые бревна. Ножи для щепорезки обычно делают на фрезерном станке из автомобильных рессор.

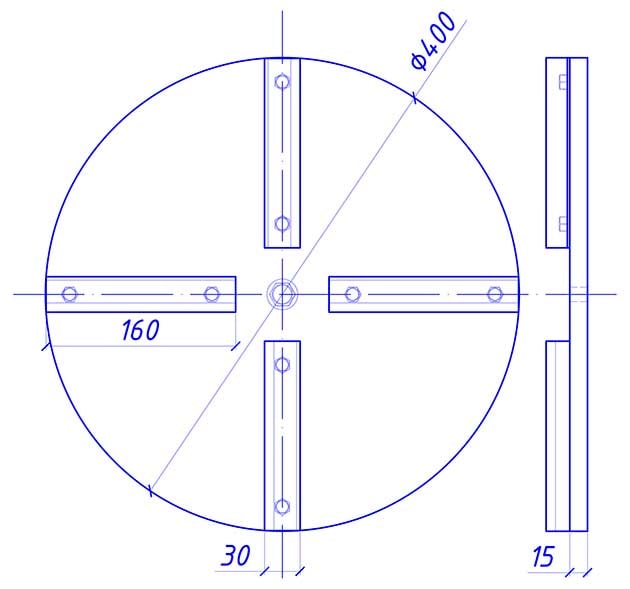

Чертеж вала на 3 ножа – вид с торца с размерами пазов

Чтобы собрать рубильную машину дискового типа, кроме вала с подшипниками и ножей вам понадобится:

- стальной круг толщиной 15—20 мм диаметром 40—50 см (в зависимости от мощности электромотора);

- листовой металл не менее 5 мм на кожух, чья передняя стенка служит контрножом;

- то же, толщиной 1—2 мм для сваривания бункера;

- болты М12—16 с гайками для крепления.

Режущее устройство дискового измельчителя с креплением ножей показано на чертеже:

Количество ножей можно менять (ставить 2 или 4 шт.)

Изготовление рамы

Независимо от того, какой тип дробилки вы избрали, для нее нужно сделать основу – станину, куда впоследствии установится привод и рубильный механизм. Сварите ее из уголков или труб, пользуясь следующими рекомендациями:

- Подберите высоту под свой рост, чтобы было удобно закладывать ветви в бункер.

- Конструкция должна быть устойчивой. Поэтому ширину рамы сделайте не меньше 500 мм, длина – произвольная.

- Придайте станине жесткость, приварив между стойками поперечины.

- Для удобного перемещения агрегата к раме желательно приделать пару колес и приварить ручку.

Продумайте, куда вы собираетесь ставить электродвигатель. Для измельчителя, сделанного своими руками из дисковых пил, рекомендация такая: ставьте мотор в створе рамы, чтобы он не выпирал за ее габариты. То же касается и других типов дробилок.

Сборка измельчителя

Для начала соберем щепорезку из пакета дисковых пил, соблюдая такой порядок:

- Соберите пилы на валу, проложив между ними шайбы и затянув с обеих сторон гайками.

- Подшипники напрессуйте на вал, а затем в наружные корпуса. Последние прикрутите болтами к раме, предварительно сделав в ней отверстия.

- Насадите на концы вала шкив и маховик, надежно их закрепите.

- Вплотную к зубьям пил установите стальную плиту – контрнож.

- Установите электродвигатель и главную передачу, хорошенько натяните ремень.

Совет. Перед сборкой не забудьте смазать сепараторы подшипников, сняв пластиковые крышки. Пилы ставьте таким образом, чтобы профили зубьев не совпадали.

После монтажа деталей изготовьте и установите защитный кожух из тонкого металла, а спереди – приемный бункер. Размеры данных элементов – произвольные, главное – удобство в работе и безопасность. В конце подсоедините агрегат к электросети силовым кабелем через автоматический выключатель номиналом 25 А.

Сборка ножевой дробилки выполняется в том же порядке, только вначале нужно установить и закрепить ножи в пазах вала. Здесь есть одна тонкость: чем сильнее режущие кромки будут выступать за поверхность вала, тем крупнее щепа получится на выходе. Бункер приваривается таким образом, чтобы ветки подавались под углом 90° к режущему механизму. Как это правильно сделать, показано на видео:

Совет. Агрегат можно усовершенствовать, если смастерить дополнительное затягивающее устройство. Нужно сделать второй вал меньших размеров, наварить вдоль него металлические полосы и подключить к основному механизму через ременную либо цепную передачу. Обороты затягивающего вала нужно понизить, иначе ветки станут бить по рукам во время загрузки.

Самодельный механизированный привод, толкающий ветки к ножам измельчителя

В изготовлении дискового измельчителя веток тоже нет особых премудростей, достаточно следовать чертежам и надежно крепить все узлы. Единственный момент: при изготовлении наружного кожуха постарайтесь переднюю стенку, вдоль которой вращаются ножи, сделать потолще, а зазор между ними – поменьше. Иначе гибкие тонкие палки механизм станет затягивать внутрь и накручивать на вал.

Сборочный чертеж дробилки с прямым приводом

Заднюю стенку кожуха надо хорошо прикрепить к станине как минимум в 4 точках, для чего понадобится приварить дополнительные кронштейны, как показано на сборочном чертеже.

Заключение

Наиболее сложная операция в изготовлении садового измельчителя – вытачивание вала и фрезерование ножей из рессоры, которое вы не сможете сделать своими руками. За данную услугу придется платить, разве что в домашнем хозяйстве найдется пара-тройка металлообрабатывающих станков. Задача упростится, если вам удастся найти привод в сборе, например, от старой циркулярной пилы.

Другой вариант – использовать для дробления ветвей саму циркулярку, установив на ее привод рабочий механизм для резки. Опять же, шредер может функционировать и от двигателя мотоблока, нужно лишь правильно сделать ременную передачу.

В зависимости от вида мелющих тел мельницы, применяющиеся для измельчения руд цветных и редких металлов, подразделяются на шаровые, стержневые, рудногалечные и самоизмельчения.

Шаровые мельницы (рис. 16) наиболее часто устанавливаются на обогатительных фабриках во всех стадиях измельчения руды и продуктов обогащения. Мельница состоит из металлического барабана 1 диаметром от 0,9 до 4,5 м и длиной от 0,9 до 6 м, обе стороны которого закрыты торцевыми крышками 2 а 3, изготовленными из стали или сталистого чугуна, с пустотелыми цапфами 4 и 5. С помощью цапф мельница крепится в коренных подшипниках б и 7. Изнутри барабан и крышка покрываются съемными броневыми или резиновыми плитами — футеровкой 14 для предохранения от износа.

Руда в мельницу загружается непрерывно питателем. Питатели бывают трех типов (рис. 17), из которых чаще всего применяется улитковый.

В зависимости от конструкции разгрузочного отверстия шаровые мельницы могут быть с разгрузкой через решетку (см. рис. 16) и с центральной разгрузкой (рис. 18), для которой характерен более высокий уровень пульпы, меньшая скорость движения и более тонкий слив. Горловина разгрузочной цанфы имеет спираль, возвращающую в рабочее пространство мельницы случайно попавшие в полость цапфы шары.

Стержневые мельницы отличаются от шаровых с центральной разгрузкой увеличенным диаметром загрузочной и разгрузочной горловин. Эти мельницы имеют большую производительность. Мелющими телами являются металлические стержни диаметром 40—126 мм, длиной на 25—30 мм короче внутренней длины барабана. Измельчение стержнями происходит в основном в результате раздавливания. Свободный полет стержней не допускается, они только перекатываются и потому скорость вращения барабана примерно на 1/4 ниже скорости вращения шаровых мельниц.

Стержневые мельницы применяются в I стадии измельчения для получения в измельченном продукте не более 30% класса —0,074 мм. При этом измельченный продукт имеет относительно ровную гранулометрическую характеристику. Стержни, раздвинутые кусками руды, как бы выполняют роль колосников грохота: мелкие частицы проходят через щели, а крупные — измельчаются. Поэтому в готовом продукте преобладают зерна средних классов, отсутствуют крупные и практически нет мелких.

Рудногалечные мельницы применяются для измельчения как руд, так и продуктов обогащения. Иногда мельницы с разгрузкой через решетку переоборудуют в рудногалечные.

Для рудногалечного измельчения исходная дробленая или грубоизмельченная руда должна разделяться на три фракции: крупную, используемую в качестве мелющих тел, мелкую, подвергающуюся измельчению, и среднюю, используемую как мелющие тела в следующей стадии измельчения.

При первичном рудногалечном измельчении измельчается руда крупностью 40—20 мм. Мелющей средой при этом являются куски руды крупностью от 300 до 100 мм. При вторичном измельчении доизмельчается продукт I стадии. Крупность руды 3 мм, мелющая среда — от 100 до 50 мм. Соотношение диаметра и длины мельниц в I стадии измельчения составляет от 2:1 до 1:1, во II — от 1:1 до 1:2.

Мельницы самоизмельчения (рис. 19) представляют собой барабан с соотношением диаметра и длины 3:1, футерованный изнутри ребристыми плитами с полочками — лифтерами. Аналогичные лифтеры установлены и на загрузочной крышке. Лифтеры захватывают и поднимают куски руды, сбрасывают их вниз на массу руды, способствуя раскалыванию кусков по плоскостям спайности.

Руду в мельницы загружают через подачную горловину со спиралью, выгружают через горловину со спиралью, возвращающей галю. В мельницах самоизмельчения разрушаются куски руды и освобождаются сростки при минимальном переизмельчении полезных минералов, что повышает технологические показатели обогащения.

Другие из мельчи тельные аппараты. Помимо рассмотренных мельниц, для измельчения руды и продуктов обогащения могут применяться и другие аппараты. Одним из таких аппаратов является вибрационная шаровая мельница, приводимая в движение через вибратор, установленный на корпусе мельницы. При вращении вала вибратора с закрепленными на нем дебалансными грузами возникают центробежные силы инерции, под действием которых барабан совершает колебательные движения по круговой траектории. Корпус мельницы при этом не вращается, а вибрирует. Целесообразно применять этот аппарат для сверхтонкого помола.

Центробежная мельница представляет собой вертикальный барабан, рабочее пространство которого разделено дисками на три камеры. Питание подается через загрузочную воронку на распределительную тарелку, между которой и внутренней поверхностью барабана исходный материал попадает в первую камеру. Руда раздавливается роликами, прижимающимися к внутренней поверхности барабана. Затем материал переходит во вторую камеру, далее в третью и выгружается через разгрузочный патрубок.

Применение центробежных мельниц позволяет снизить энергоемкость операции измельчения.

Производительность мельниц, независимо от типа мелющих тел, определяется их размером, скоростью вращения барабана, физическими свойствами руды, крупностью загружаемых и дробленых продуктов, массой и размером мелющих тел и конструкцией футеровки. При расчете мельниц опытным путем определяют коэффициент измельчаемости Кизм руды относительно базисной джезказганской, т. е. отношение нзмельчаемости искомой руды к измельчаемости базисной (измельчаемость джезказганской руды по классу 0,074 мм составляет 1,03 т на 1 м3 объема мельницы в 1 ч). При невозможности получения опытных данных Кизм устанавливается по аналогии с рудой действующей фабрики. Отсюда приведенная (к базисным условиям) производительность мельницы составит

dн — крупность питания мельницы, мм;

Кw — поправочный коэффициент на скорость вращения барабана,

w — фактическая скорость вращения мельницы, доли критической;

Кф — поправочный коэффициент па заполнение мельницы,

ф — заполнение мельницы шарами, %;

KD — поправочный коэффициент па диаметр мельницы,

D — диаметр мельницы в свету, м.

Общая производительность мельницы по исходному питанию определяется по формуле

где V — рабочий объем мельницы, м3;

а74 и в74 — содержание класса —0,074 мм соответственно в исходном и готовом продуктах, %.

Полная мощность, потребляемая электродвигателем мельницы, расходуется непосредственно на измельчение N0 (на перемещение мелющих тел) и на покрытие потерь во вращающемся барабане, приводном механизме и в самом двигателе (сумма мощности холостого хода Nхол и дополнительных потерь на трение Nтр). Мощность, расходуемая непосредственно на измельчение (полезная мощность), зависит от параметров механического режима работы мельницы и определяется по формуле

уш — объемная масса мелющих тел (например, шаров);

V — рабочий объем барабана, м3;

D — диаметр барабана, м;

S0 — безразмерный коэффициент полезной мощности, зависящий от параметров механического режима ф и w и коэффициента трения f мелющих тел о футеровку. Применительно к рудным мельницам S0 = 2,65wф0,9.

Для определения мощности холостого хода, расходуемой на вращение барабана при отсутствии в нем мелющих тел, пользуются формулой

где D0 — номинальный диаметр барабана, м;

L — длина барабана, м;

w — относительная скорость, доли единицы.

Дополнительные потери на трение в подшипниках, обусловленные загрузкой шаров или стержней, пропорциональны потерям холостого хода,

а коэффициент пропорциональности Кш равен отношению массы полной загрузки мельницы к массе остальных вращающихся частей (для малых мельниц Кш = 0,4, для средних — Кш = 0,5 и для больших — Кш = 0,6).

Таким образом, полная мощность

Высокие технико-экономические показатели работы измельчительного цикла возможны при правильной эксплуатации и обслуживании мельниц. Необходим тщательный контроль за работой оборудования (привода, барабана мельницы и т. д.), строгое соблюдение технологического режима (плотность сливов, крупность помола и т. д.). Равномерная подача руды в мельницу позволяет поддерживать постоянную плотность слива, обеспечивая равномерное измельчение руды.

Основными регулируемыми параметрами процесса измельчения являются производительность питателя, подающего руду в мельницу и расход воды, подаваемой в мельницу и классификатор. Обычно на практике для получения заданной крупности помола при максимальной производительности одновременно изменяют производительность питателя и расход воды. При установившемся режиме расход воды подбирают таким, чтобы обеспечить слив заданной плотности. Если увеличивается крупность или твердость измельчаемой руды, то для получения требуемой крупности снижается количество подаваемой руды и воды, и наоборот. Опытные классификаторщики при оптимальном расходе воды в мельницу предпочитают изменять производительность питателя.

Необходимо следить за температурой подшипников, которая не должна превышать 65° С, периодически осматривать поверхность зубьев шестерен венцовой пары и редуктора. Во время остановки мельницы осматривается и очищается питатель.

За исправностью подачи масла можно наблюдать, только пользуясь смотровым стеклом и указателем движения масла. Осмотр футеровки выполняется периодически. Необходима своевременная замена футеровки и периодическая пересортировка шаровой загрузки.

Схема конусной конструкции

Типы дробилок

Данное устройство по типу использования подразделяется на дробилки для:

- пластмассы;

- бытового мусора;

- металла;

- дерева;

- камня.

Также данный аппарат классифицируют по размеру, выделяя машины крупного (0,3 м), малого (0,02 м) и среднего дробления (0,1 м).

В зависимости от особенностей аппарата выделяют:

- ножевые устройства;

- дробилки с конусообразным бункером;

- плиточные аппараты;

- роторно-ножевые машины.

Если вам необходимо расколоть твердые материалы, можно смело использовать ножевой аппарат. Он обладает мощностью, которая позволяет разрушать предметы подобного рода. А для того, чтобы измельчить их, применяют роторно-ножевые дробилки. Их основное назначение — вторичное дробление отходов. В настоящее время подобные аппараты выпускаются в малом количестве, так как дробилки иностранного производства постепенно вытесняют отечественные за счет лучшего качества.

На производстве чаще всего применяют такие аппараты, которые измельчают материал за счет сближения двух плит. Такие дробилки называются щековыми. Они прекрасно перерабатывают асфальт, железобетон, строительный камень. В отдельных случаях их даже применяют для дробления стекла и керамики.

Особо прочные строительные материалы перерабатывают конусными дробилками. Принцип их работы состоит в том, что в тот момент, когда два конуса, один из которых является стационарным, сближаются, твердый предмет раздавливается.

Удобными в домашнем применении считаются дробилки с валиками. Такую конструкцию также можно изготовить самостоятельно.

Нетвердые материалы, такие как древесина, бытовой мусор измельчают с помощью молотковой дробилки.

Монтаж оборудования

Все параметры измельчителей, как правило, приводятся в специальной документации, которая поставляется в комплекте с самим оборудованием. Помимо этого все основные характеристики устройства нанесены на специальный шильдик, который расположен на корпусе.

В быту и, конечно же, в домашнем хозяйстве зачастую применяются механизмы, изготовленные своими руками из подручных материалов.

То есть могут потребоваться:

- двигатель;

- специальные ножи, которые можно приобрести на строительном рынке;

- емкость (по усмотрению, но имейте в виду, что она должна быть прочная, к примеру, железная бочка);

- ремень;

- подшипники;

- вал;

- гаечные ключи и отвертка.

Дробилка для щебня (измельчитель), выполненная своими руками, в самом примитивном своем исполнении представляет собой некую емкость, в которой на подшипниках смонтирован вал с единственным либо несколькими острыми ножами.

- Вал приводит в движение электродвигатель небольшой мощности, которая, как правило, не превышает 1 кВт, через передачу ременную, обладающую несколькими колесами различного диаметра, что делает возможным регулировку скорости валового вращения.

Щековые дробилки

Один из наиболее универсальных типов дробилок. Подходит для измельчения пород любой твердости. Принцип действия щековой дробилки основан на разрушении кусков исходного материала за счет сжатия и истирания между двумя массивными металлическими плитами (щеками). Одна из плит закрепляется неподвижно, другая перемещается, сдавливая и дробя поступающие куски породы.

Конструкция щековой дробилки позволяет в широких пределах варьировать как крупность кусков на входе(до 1500 мм), так и размер зерен в продукте дробления. Благодаря универсальности, такие дробилки получили широкое распространение во всех классах (крупного, среднего и мелкого дробления).

Щебень после щековых дробилок может иметь повышенное содержание частиц плоской и игольчатой формы (до 50%). Такое содержание лещадных зерен не соответствует требованиям нормативов для щебня, используемого для отсыпки дорожных оснований и в производстве бетонных конструкций.

Особенности в применении

Обычно дробилки, выполненные своими руками, применяются для измельчения разнообразной травы, крупных и твердых сортов овощей для того, чтобы приготовить корм домашнему скоту и птице.

Дробилка своими руками может быть смастерена для самых разнообразных целей. Помимо приготовления корма, подобную можно применять и в строительстве для того чтобы, измельчить гравий либо щебень из боя кирпича или же для иных нужд домашнего подсобного хозяйства.

- Сегодня на ДСК широко применяют дробилки, предназначенные для измельчения щебня. Обычно, это механизмы конусной разновидности, которые позволяют получать щебень кубовидный, отвечающий 1-ой группе согласно ГОСТу.

На фермах такой агрегат является незаменимым помощником, потому что в ручную измельчить необходимое количество корма для того, чтобы прокормить весь скот, очень сложно.

Сделать дробилку своими руками, конечно же, можно, но для этого необходимо обладать некоторыми навыками в механике и, естественно, познаниями в области физики.

Делаем дробилку своими руками

Находясь в предвкушении создания настоящего агрегата, подготовьте следующие материалы:

- мотор; приобретенный электродвигатель обеспечит создание бесшумной машины, способной перемалывать отходы в небольших количествах. В процессе работы он не выделяет вредных веществ, а его эксплуатация возможна как на открытом воздухе, так и в помещении. Единственный минус электромотора — это прямая зависимость от электропитания.

- пилы, имеющие толщину от 0,06 до 0,1 м, в количестве 10−20 штук (чем больше резаков, тем качественнее дробилка).

- шпильку для нанизывания пил,

- гайки и шайбы,

- металлические профтрубы (для создания каркаса дробилки),

- кожух и бункер, изготовленные из оцинкованного металла,

- сварочный аппарат.

Пошаговая инструкция:

Устанавливаем резаки

- Все режущие пилы одевают на заранее подготовленную ось. Их диаметр должен быть равен диаметру резаков. Установленные диски закрепляются при помощи шайб и гаек. Для того, чтобы при вращении пил их острые края не задевали друг друга, необходимо использовать специальные тонкие шайбы для разведения пил. При этом число дисков должно быть на 1 штуку больше, чем шайб.

- Когда на оси будут закреплены и разведены диски, устанавливают шкив. Его можно позаимствовать у генератора отечественного автомобиля. Для того, чтобы шпилька вращалась, необходимо использовать два подшипника диаметром 2 см.

Собираем каркас дробилки

- Подготовленные металлические профтрубы сваривают между собой в раму. Внутри конструкции монтируют два профиля, необходимых для укрепления бункера и измельчающего блока.

- К раме приваривают металлический лист, в нем проделывают отверстия для мотора и барабана.

- Для стойкости конструкции к корпусу прикрепляют 4 ножки.

- Монтируют диск, обеспечивающий натяжение ремня. Он должен быть расположен так, чтобы пилы свободно передвигались. Кроме того, такое размещение позволит периодически регулировать дисковый ремень.

Установка кожуха и чаши для приема материала

- Кожух одевают на систему пил.

- Бункер укрепляют непосредственно над режущим блоком.

Нюансы подготовки и сборки

- Перед непосредственной сборкой не поленитесь нарисовать небольшой чертеж — это позволит прояснить отдельные моменты сборки и избежать проблем при создании устройства.

- Для высокой производительности аппарата необходимо установить как можно большее число режущих дисков (до 25 штук) толщиной 0,1 м.

- При работе с более твердым материалом, чем древесина, лучше всего использовать моторный блок вместо электродвигателя, так как его мощность значительно выше.

- Если вы не хотите заботиться о периодическом подтачивании резаков машины, приобретите диски с легкосплавными насадками.

- Для создания напора материала в процессе измельчения, к конструкции, напротив бункера, следует прикрепить брусок.

Как применять самодельную дробилку?

Аппарат для измельчения, изготовленный своими руками, считается универсальным устройством. Работа с самодельной дробилкой не ограничивается переработкой листьев или иного мелкого мусора. Качественный аппарат, созданный по вышеизложенной инструкции, способен перерабатывать древесину и бытовые отходы.

Описанная конструкция, основанная на горизонтальном расположении режущих дисков, более надежна с точки зрения долговечности. В заводских вариантах дробилок пилы устанавливаются вертикально, что заставляет пользователя постоянно следить за влажностью попадаемых в аппарат стеблей. Влажное сырье способствует поломке устройств с таким расположением пил.

Изготовление самодельного измельчителя позволяет подобрать необходимую мощностью двигателя, соответствующую перерабатываемому материалу.

Кол-во блоков: 11 | Общее кол-во символов: 10082

Количество использованных доноров: 3

Информация по каждому донору:

Читайте также: