Щит проходческий своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 18.09.2024

История проходческих щитов началась в позапрошлом веке в Англии. Первый щит был построен инженером Брюнелем для прокладки тоннеля под Темзой.

Чтобы понять устройство современных щитовых проходческих комплексов, сначала разберемся, откуда пришло само понятие "щит", ведь с рыцарским доспехом то, что мы видим на фотографиях, не имеет ничего общего :-). Щитом (от англ. "shield") это устройство стали называть потому, что основной задачей была защита проходчиков в забое от обрушения породы на коротком участке между забоем и местом, где постоянная обделка тоннеля уже готова. Постепенно, конструкции щитов усложнялись - от просто замкнутой стальной конструкции (кстати, первые щиты вовсе не были круглыми), до современных сложнейших тоннелепроходческих комплексов.

На первых щитах грунт в забое выбирался рабочими вручную с помощью лопаты, кирки, позже отбойного молотка, и удалялся через построенный тоннель на вагонетках. Для продвижения щита вперед использовались винтовые домкраты, которые упирались в готовый участок тоннельной обделки и толкали щит вперед. Впоследствии, вместо винтовых домкратов стали применяться гидравлические. Это был уже колоссальный шаг вперед, значительно повысивший скорость проходки. Мощные домкраты и сейчас остаются одним из основных узлов современных проходческих комплексов. Следующим шагом стало почти повсеместное использование сборной обделки из крупных элементов - первоначально - чугунных тюбингов. Такая конструкция обделки обладает рядом замечательных качеств - помимо способности выдерживать гигантское давление и герметичности, немаловажным является именно возможность сборки кольца из небольшого количества крупных элементов. Использование механизмов, позволяющих сразу устанавливать тюбинги в требуемое положение (тюбингоукладчиков), значительно повысило скорость возведения обделки.

В водонасыщенных грунтах работа зачастую шла с применением кессона. Тоннель позади щита перегораживался герметичной переборкой, устанавливался шлюз для прохода людей к забою. Компрессором в забой нагнетался сжатый воздух. Повышенное до нескольких атмосфер давление позволяло буквально отжимать воду в глубину породы и исключало ее поступление в забой. Однако работа проходчиков при высоком давлении накладывала серьезные ограничения - продолжительность смены была не более 2-х часов, потом проводилось длительное шлюзование. Часто у строителей возникала кессонная болезнь, требовавшая многочасового нахождения в барокамере.

Так как размеры тоннелей все время росли, в передней части щита появились горизонтальные площадки, которые позволили рабочим разрабатывать грунт одновременно с двух (а иногда и более) ярусов. Однако скорость проходки все равно была очень невысокой из-за большого количества ручного труда, стесненности пространства, нередких аварий, выбросов породы и прорывов грунтовых вод в забой. Первый в СССР проходческий щит работал при строительстве тоннеля на перегоне "Площадь Дзержинского" ("Лубянка") - "Охотный ряд". Там впервые в мире была применена сборная бетонная обделка. При строительстве второй очереди на трассах одновременно работало 42 щита - это абсолютный мировой рекорд. Щитовыми комплексами большого диаметра строились и станционные тоннели.

Для проходки в песчаных грунтах щиты стали оснащаться в головной части горизонтальными рассекающими площадками, удерживающими забой от осыпания Такой щит вдавливается в породу домкратами, грунт ссыпается вниз и собирается погрузчиком.

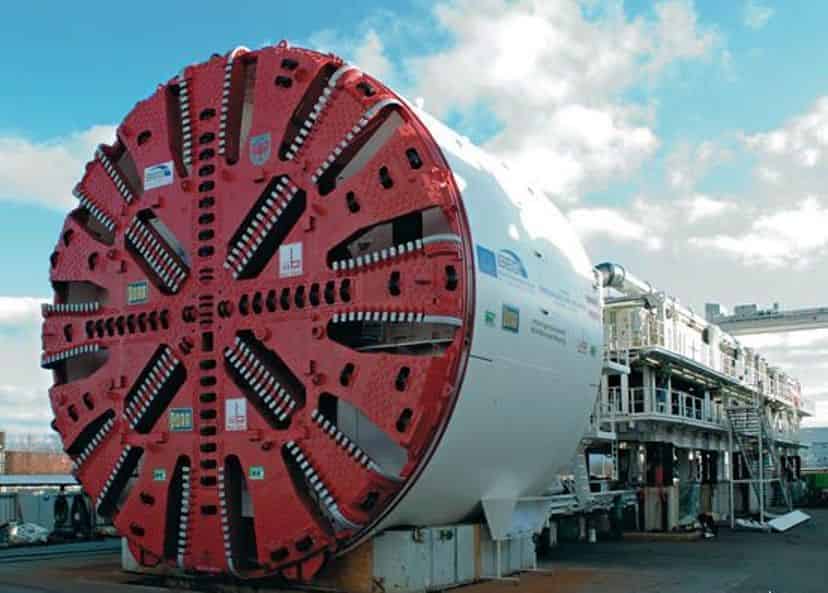

Следующим шагом стало практически полное исключение ручного труда, за счет механизации процесса разработки породы в забойной части. Как правило, на оси щита устанавливается мощный стальной ротор с резцами, который разрабатывает породу в забое. Дальше порода подается на конвейер, откуда пересыпается в вагонетки и вывозится по уже построенному тоннелю. Существуют щиты и с ковшовым рабочим органом - для более мягких пород.

Впервые в СССР опытный механизированный щит работал в 1949 году на строительстве Кольцевой линии в Москве и построил несколько сотен метров тоннеля на участке "Киевская" - "Парк Культуры". Широкое применение механизированных щитов началось со второй половины 50-х в на Рижском радиусе (механизированный щит т.н. московской конструкции), в Ленинграде по всей трассе (т.н. ленинградский щит) и в Киеве (соответственно, киевский щит). Разная конструкция обуславливалась разными грунтами: в Москве - "бутерброд" из известняков/юрских глин/сухих супесей и суглинков, в Петербурге - плотные сухие кембрийские глины, в Киеве - мягкие пластичные глины.

Для проходки в сложных водонасыщенных грунтах стало применяться кессонирование (работа под давлением сжатого воздуха) забойной части. Труд проходчика превратился в квалифицированную работу оператора. Современные средства навигации - гироскопы и лазерные теодолиты позволяют щиту точно выдерживать проектные значения трассы, как в плане, так и в профиле. Ручной труд сохранился только при необходимости замены изношенных резцов. Мировой рекорд скорости проходки - 1250 метров тоннеля в месяц - поставлен серийным щитом КТ-1-5,6 на участке строительства перегонного тоннеля в Ленинграде на участке от "Пионерской" до "Удельной" в 1981 году. В 70-х - 80-х годах эти щиты считались одними из самых совершенных в мире.

При сооружении тоннелей в неустойчивых водонасыщенных грунтах требовалось применение сложных специальных методов - водопонижение, замораживание грунта, что значительно снижало скорость и увеличивало стоимость строительства. Все больше ужесточались требования, случавшиеся в прошлом просадки поверхности ныне недопустимы, ведь вблизи поверхности земли пролегла огромнейшая сеть водо- и газопроводов, электрических кабелей, линий связи, обеспечивающих жизнь крупного города.

Всех этих недостатков лишены щиты с так называемым "грунтопригрузом" (EPB, Earth Pressure Balance).

При работе щита разрабатываемая порода подается сначала в герметичную камеру грунтопригруза. Из этой камеры грунт удаляется с помощью шнекового конвейера (как в мясорубке :) только тогда, когда его давление в камере сравняется с давлением в забое, за этим следят специальные датчики. Таким образом, обеспечивается постоянное поддержание давления на забой, как при движении щита вперед, так и при отводе щитовых домкратов для монтажа очередного кольца обделки.

Сегодня тоннели строятся в самых сложных инженерно-геологических условиях. В плывунных неустойчивых грунтах, при значительном давлении грунтовых вод, при недопустимости даже незначительных просадок поверхности используются проходческие комплексы с гидропригрузом ("Slurry Shield"). В таких комплексах в призабойную часть, под необходимым давлением (речь может идти о десятке атмосфер) нагнетается бентонитовый раствор, что позволяет поддерживать забой в стабильном положении даже в самых тяжелых плывунных грунтах. Разработанная порода, измельченная до состояния пульпы, отводится вместе с бентонитом по трубопроводу. В сепарационной камере происходит отделение породы и рекультивация бентонитового раствора. Отделенный от бентонита грунт вывозится по уже построенному тоннелю, а бентонитовый раствор возвращается в камеру гидропригруза. В зависимости от условий проходки и характеристик грунтов, рецептура бентонитового раствора постоянно корректируется. В составе комплекса действует химическая лаборатория, исследующая состав грунта и вносящая соответствующие изменения в рецептуру раствора.

При необходимости проведения работ в призабойной области - замены резцов ротора и т.д. (кстати, все эти работы можно выполнять из камеры грунтопригруза, то есть, находясь "внутри" щита), бентонитовый раствор в камере гидропригруза вытесняется сжатым воздухом. Остатки бентонита в виде пленки и подушка сжатого воздуха удерживают забой, в то время как специалисты получают доступ к исполнительным органам щита.

С помощью тоннелепроходческих комплексов с гидропригрузом построены тоннели в самых сложных инженерно-геологических условиях, подобный комплекс "Виктория" использовался при проходке новых тоннелей через зону "Размыва" в Санкт Петербурге. В Москве тоннелепроходческий комплекс Херренкнехт диаметром 14,2 метра успешно завершил проходку автодорожного тоннеля под рекой Яузой и Лефортовским парком по трассе третьего транспортного кольца. Сейчас этот комплекс ведет проходку совмещенного авто-метротоннеля по трассе будущего Краснопресненского проспекта под Серебряноборским лесничеством.

Ричард Ловат, основатель всемирно известной фирмы LOVAT, решил, что все комплексы, произведенные его компанией, будут носить женские имена в честь покровительницы подземных работ Святой Барбары. С его легкой руки берет свое начало романтическая традиция. Теперь красивые имена есть не только у щитов с маркой "LOVAT" но и у комплексов других производителей. Поэтому в Москве трудятся "Клавдия", "Катюша", "Полина" и "Ольга", в Казани - "Сююмбике" и "Алтынчяч" (Златовласка), а тяжелейшие условия "Размыва" в Санкт Петербурге героически преодолела "Виктория".

Здесь мы охватили лишь небольшую часть из огромного количества щитовых проходческих комплексов. Существуют щиты для сооружения тоннелей с монолитной прессобетонной обделкой, щиты для обделки, разжимаемой в грунт, щиты для строительства тоннелей из труб, микрощиты и даже щитовые комплексы для открытого способа работ!

Инженерная мысль не стоит на месте и сегодня строятся комбинированные тоннелепроходческие комплексы, которые могут работать в режиме как гидро- так и грунтопригруза, для более полного соответствия геологическим условиям, встречающимся на трассе тоннеля.

Спасибо Олегу Макарову, Russos-у и Штурману за помощь в подготовке материала и предоставленные иллюстрации.

Время чтения: 8 минут

Проходческий щит — подвижная конструкция из металла, которую применяют для монтажа тоннелей в метро. Первые проходческие щиты являли собой технику с двигателями в виде паровых машин. Постепенно механизм усложнялся, претерпевал изменения.

Виды проходческих щитов и сферы применения

Далее немного поговорим о классификации проходческих щитов. Существует два вида щитовых проходческих комплексов: механизированные и немеханизированные щиты. Последние применяют лишь в качестве защиты забоя от разрушения, чтобы обезопасить строителей.

Также ТМПК можно классифицировать в зависимости от вида пригруза. Без оборудования этого типа невозможно проложить тоннель в слабой водонасыщенной породе. Инженерам приходится позаботиться об активным пригрузе забоя. То есть забой и щит разделяют герметичной перегородкой. Далее получившееся пространство заполняется:

- гидрогрузом (раствором бентонитовых глин);

- воздушным пригрузом (сжатым воздухом);

- грунтопригрузом (уплотнённым грунтом).

Процесс, осуществляемый непременно под давлением, помогает уравновесить гидростатическое давление грунта и жидкости, обезопасив тем самым забой от разрушения. К слову, грунт из забоя поступает в тоннель при помощи шнека или гидротранспорта.

История появления проходческих щитов

Первый немеханизированный тоннелепроходческий щит более 100 лет назад сконструировал Марк Брюннель. Оборудование было опробовано через 7 лет, в 1925 году, при строительстве тоннеля в Лондоне, под Темзой.

Строительство тоннеля в Лондоне

Большое распространение проходческие щиты получили лишь в конце 70-х годов XIX века. Именно тогда была изменена конструкция оборудования (форма стала цилиндрической; появились тюбинги). Прародителем же современных ТМПК считается детище британца Джеймса Грейтхеда. Ещё через 30 лет, в 1896 году, Джон Прайс дополнил щит Грейтхеда ротором.

В наши дни применяются только механизированные тоннелепроходческие комплексы. В их задачи входят такие работы, как разработка грунта, удаление из оборудования, погрузка на транспорт. Помимо этого, проходческий комбайн способен выполнять следующие функции:

- крепление контура выработки;

- монтаж сборной обделки тоннеля метро;

- изоляция кольцевого зазора и прочее.

В СССР щитовая проходка для метро стала применяться с 1934 года. Тогда проходческий щит Markham закупили в Англии. Оценив новинку для метростроя, легендарный Серго Орджоникидзе поставил перед инженерами задачу: разработать документацию и выпустить точно такой же тоннелепроходческий щит.

Строительство Московского метро

Не прошло и двух месяцев, как конструкторы сделали невозможное. Был запущен первый советский механизированный щит, работавший параллельно с английским.

Промышленное оборудование опробовали в Ленинграде, а затем в других городах. Появились тоннелепроходческие щиты с планетарным исполнительным органом. Особенность такого комплекса состоит в том, что режущие барабаны фиксируются на валах и могут вращаться вокруг своей оси. Диски-фрезы оснащались резцами, покрытыми твёрдым сплавом. Подача на забой была гидравлической.

Рабочие инструменты проходческих щитов

Рабочие инструменты проходческих щитов рассчитаны на то, чтобы воздействовать на забой методами резания, вдавливания или же комбинированным способом. Вдавливание применяется в сыпучих, илистых и глинистых грунтах, которые именуются также мягкопластичными.

Вдавливание осуществляет головная часть ТМПК. Тут находятся ножевые кольца, режущие полосы (горизонтальные или наклонные) и окончатые диафрагмы. Через них порода попадает внутрь щита. Отбор грунта выполняют гидроэлеваторы или же специальные земленасосные установки.

В некоторых случаях разработка забоя осуществляется при помощи водяной струи. Сам проходческий щит может работать как поступательно, так и вращаться.

Как устроен проходческий щит?

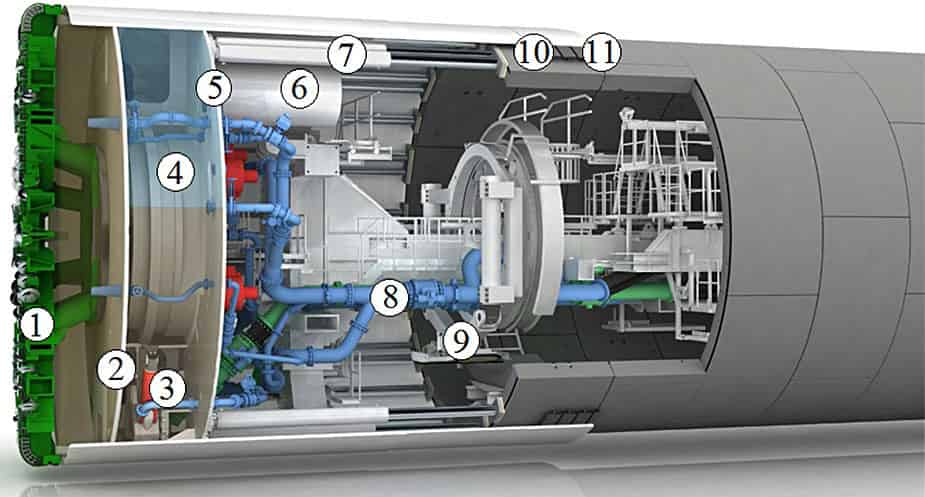

Чтобы понять, как устроена щитовая проходка для метро, взгляните на схему.

Щитовой проходческий комплекс с гидропригрузом

Устройство проходческого щита

1 – рабочий орган щита; 2 – призабойная стена; 3 – камнедробилка; 4 – кессонная камера; 5 – герметичная диафрагма; 6 – декомпрессионная камера; 7 – домкраты; 8 – трубопровод подачи суспензии; 9 – блокоукладчик; 10 – щетки герметизации; 11 – кольцевой зазор (заполняется раствором).

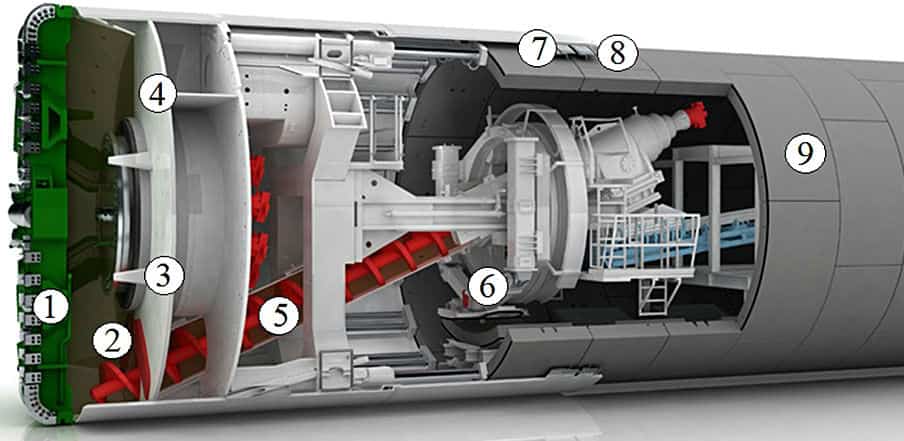

Щитовой проходческий комплекс с грунтопригрузом

Рабочие инструменты проходческого щита

1 – рабочий орган щита; 2 – герметичная призабойная камера; 3 – переборки для перемешивания породы; 4 – перегородка призабойной камеры; 5 – винтовой конвейер; 6 – блокоукладчик; 7 – щетки герметизации; 8 – кольцевой зазор (заполняется раствором); 9 – блочная обделка.

Производители проходческих щитов

Десятки заводов на планете выпускают промышленное оборудование, включая проходческие щиты, мембранные насосы, запчасти. Назовём ряд известных производителей оборудования для метростроя.

Промышленные тоннелепроходческие насосы

В проходческих щитах используется насосное оборудование следующих принципов действия и марок для различных задач:

Пневматические поршневые насосы

Перистальтические насосы

Пневматические мембранные насосы

Винтовые насосы

Самый большой проходческий щит в мире

1. ТПМК Миксщит, 17, 6 м (Гонконг).

2. ТПМК Берта, 17, 48 м (Сиэттл).

3. ТПМК Миксщит, 15, 76 м, изготовленный на заказ для строительства тоннеля в Ухане, под Янцзы.

4. ТПМК Мартина, 15, 62 м (Спарво).

5. ТМПК Миксщит, 15, 43 м. Разработан для Хуанчджоу.

Ремонт и обслуживание насосного оборудования в проходческих щитах

Своевременный ремонт и обслуживание насосного оборудования позволяет обеспечить более длительный срок службы проходческому щиту. В зависимости от характера неисправности, специалисты могут:

- сменить прокладки в насосе, кольца уплотнителя, подшипники;

- набить сальники;

- устранить разбег ротора;

- отцентровать, покрасить насос;

- провести ревизию и почистить механизмы;

- заменить и отрегулировать комплектующие;

- отбалансировать, срезать или нарастить рабочее колесо и так далее.

Чтобы по максимуму избежать крупных ремонтов насосного оборудования в проходческих щитах, лучше заказать профессиональное техническое обслуживание. Наша компания выполняет подобные виды работ. При обслуживании дорогостоящего насосного оборудования необходимо использовать оригинальные запчасти . Выход из строя насосного оборудования может остановить работу проходческого комплекса, поэтому всегда нужно держать необходимые запчасти для ремонта в резерве.

Удивительные факты о проходческих щитах

Как рассчитываются темпы проходческого комбайна

От скорости проходки щита зависят сроки строительства тоннелей метро. Поскольку проходческий щит принадлежит к классу горного оборудования, используются проверенные формулы. Инженерам необходимо вычислить по формулам:

Помните, у киношных и мультяшных злодеев были машины-буры, которые моментально прогрызались сквозь миллионы тонн грязи и воды? Так вот, построить такую машину достаточно сложно, но обладать одной такой не повредит.

Тем не менее, большая часть нашей истории рытья туннелей обязана человеческой изобретательности. Люди начали рыть туннели еще с тех пор, как первый человек решил выкопать себе запасную спальню в пещере, а основы рытья, поддержки и расширения туннелей были хорошо изучены еще древними греками, которые использовали туннели для орошения своих земель.

Подводные туннели тоже на удивление старые. Примерно между 2180 и 2160 годами до н.э. вавилоняне построили один из первых примеров, отведя реку Евфрат. 900-метровый кирпичный, поддерживаемый арками, туннель достигал 4 метра в высоту и 5 метров в ширину, предоставляя пешеходу и колеснице проход между королевским дворцом и храмом.

Возникает вопрос: если рытье подводных туннелей в буквальном смысле означало рытье могил, буквально или финансово, зачем так рисковать? С этим согласятся многие градостроители, которые обращаются к туннелям только тогда, когда мосты достигнут удушающей перегруженности. Однако мосты — та еще проблема. Они мешают судоходству, занимают ценное место на набережной и портят живописный вид. С точки зрения обороны мосты сразу становятся легкими мишенями для авиаудара и могут представлять опасность при разрушении.

Туннели же, напротив, выдерживают приливы, течения и штормы лучше, чем мосты, могут вытягиваться на длинные дистанции и обладают практически неограниченной грузоподъемностью. Кроме того, стоимость длины туннеля падает по мере увеличения его длины, в то время как у моста совсем наоборот. Туннели требуют крупных первоначальных вложений, а мосты — расходов на техническое обслуживание.

Но давайте не будем принимать точку зрения туннелей. Нет никаких сомнений в том, что у проходов под землей и морем есть свои уязвимости в безопасности. Пожары и аварии представляют страшную угрозу в туннелях, именно поэтому железнодорожные туннели включают пассажирские переходы в тех местах, где поезд переходит с одного пути на другой, равно как служебные туннели, которые могут стать путем отхода в крайнем случае.

Звучит не очень, но подводные туннели настолько распространены, что мы редко задумываемся о том, с какими невероятными опасностями — и экстремальной строительной техникой — связываются эти чудеса современной архитектуры.

Мост под мутной водой

Когда речь заходит о любом необычном строительстве, из песка высовывают головы несколько очевидных вопросов: какой из объектов оценивается как самый большой, глубокий или опасный для строительства? В случае с подводными туннелями на этот вопрос ответить очень непросто. Города и страны постоянно обсуждают новые проекты. И дьявол кроется где-то между деталями и глубоким синим морем.

Однако оба туннеля становятся карликами по сравнению с туннелем Мармарай (Marmaray Tunnel), стоимостью 3,3 миллиарда долларов, который был открыт буквально на днях. Его 13,2-километровый железнодорожный путь (в том числе 1400 метров по морскому дну пролива Босфор) соединяет азиатскую и европейскую части Стамбула, тем самым делая его первым железнодорожным туннелем, соединяющим два континента.

На протяжении какого-то времени культурные и исторические артефакты из старого Стамбула, которые находили на морском дне, замедляли процесс раскопок туннеля Мармарай, поэтому 3,6-километровый туннель Эресунн, соединяющий Швецию и Данию оставался крупнейшим погружным туннелем. Подрядчики выстроили его из 20 элементов по 176 метров каждый, соединенных меньшими, 22-метровыми секциями.

Проходческий щит необычных размеров

Самый старый подход к строительству подводных туннелей без отвода воды известен как проходческий щит; инженеры используют его и по сей день.

Щиты решают распространенную, но весьма неприятную проблему: как копать длинный туннель сквозь мягкую землю, особенно под водой, чтобы его передняя кромка не обрушилась.

Чтобы получить представление о том, как работает щит, представьте себе кофейную чашечку с заостренным концом, в котором есть несколько крупных отверстий. Теперь, взявшись за открытый конец чашечки, продавите ей мягкую землю и увидите как грязь выходит через отверстия. В масштабе настоящего щита несколько людей (mucker и sandhog) будут стоять внутри отсека и очищать его от глины или грязи по мере заполнения. Гидравлические домкраты будут постепенно продавливать щит вперед, а экипаж будет устанавливать металлические поддерживающие кольца, отмечая ими продвижение вперед, а после на их основе делать бетонную или каменную кладку.

Для того, чтобы сквозь стены туннеля не просачивалась вода, передняя часть туннеля или щита иногда подвергается давлению сжатого воздуха. Рабочие, которые могут выдержать только короткие периоды в таких условиях, должны пройти через один или несколько шлюзов и принять меры предосторожности против болезней, связанных с давлением.

Щиты используются до сих пор, особенно при установке трубопровода или водопроводных и канализационных труб. И хоть этот метод достаточно трудоемкий, он обходится лишь в малую часть от того, в какую цену выливается использование его родственников — туннельных буровых машин (ТБМ).

К счастью, ТБМ и щиты — это не единственные игроки на поле.

Дайте ему утонуть!

Строить кладку и поддерживающие кольца и одновременно вгрызаться в мягкую землю или твердую скалу — это, конечно, не пикник, но пытаться сдержать море под водой способен разве что Моисей. К счастью, благодаря изобретению американского инженера У. Дж. Уилгуса, затонувшего или погружного трубчатого туннеля (ITT, ПТТ), нам и не нужно пытаться повторить подвиг пророка.

ПТТ не пробиваются сквозь камень или почву; они собираются вместе из частей. Уилгус испытал эту технологию при строительстве железной дороги на реке Детройт, соединяющей Детройт и Виндзор. Технология прижилась, и в 20 веке было построено более 100 таких туннелей.

Чтобы сделать каждый сегмент туннеля, рабочие сливают вместе 30 000 тонн стали и бетона — достаточно для строительства 10-этажного дома — в массивную форму, а после дают настояться в течение месяца. Формы включают пол, стены и потолок туннеля и первоначально закрыты с концов, что делает их водонепроницаемыми при перевозке в море. Перевозят формы погружные понтоны, большие судна, напоминающие нечто среднее между козловым краном и понтонной лодкой.

Спускаясь по предварительно вырытому желобу, каждая часть туннеля заполняется достаточно, чтобы утонуть самостоятельно. Кран медленно опускает секцию в нужное положение, а водолазы направляют его, сверяясь по GPS. Как только каждый новый раздел соединяется со своим соседом, их соединяет плотная резина, которая надувается и сжимается. После экипаж снимает уплотняющую перегородку и откачивает оставшуюся воду. Как только весь туннель будет построен, его засыпят, возможно, битой скалой.

Строительство погружных труб может проводиться глубже, чем в других случаях, поскольку технике не нужно использовать сжатый воздух, чтобы удерживать воду за бортом. Команды могут работать дольше. Кроме того, погружные конструкции могут быть отлиты в любой форме, в отличие от туннеля ТБМ, который повторяет по форме путь продвижения машины. Тем не менее, поскольку погружные туннели составляют лишь часть морского дна или русла реки, для наземных входов и выходов требуются другие механизмы и техники строительства туннелей. В подводном туннелировании, как и в жизни, все средства хороши.

Маркшейдерские работы при сооружении тоннелей щитовым способом

СОДЕРЖАНИЕ (перечень слайдов) ниже

ЭТО ВАЖНО !

Мои лекции, прочитанные в 2012 году в режиме мультимедиа (PowerPoint), конвертированы в HD WMV Video 1280x720 и размещены в YouTube как ДОПОЛНИТЕЛЬНЫЙ материал для глубокой и детальной проработки материала по курсу "ГЕОДЕЗИЯ И МАРКШЕЙДЕРИЯ".

Лекционные фильмы требуют обязательного пояснения автора и не могут рассматриваться, как отдельный учебный материал.

Для просмотра: КЛИКАЙТЕ НА ССЫЛКУ (ниже).

При просмотре видео, НЕ ЗАБЫВАЙТЕ пользоваться кнопкой "ПАУЗА" там, где ВАМ необходимо "вчитаться", "всмотреться" и "вдуматься". Используйте ползунок внизу экрана для перехода на нужный ВАМ кадр.

Для возвращения на САЙТ из режима просмотра видео - нажмите круглую кнопку со стрелкой в левом верхнем углу.

Читайте также: