Резиновая втулка своими руками

Добавил пользователь Владимир З. Обновлено: 19.09.2024

Свой принтер я к сожалению ещё не собрал, так как на огромных просторах России, где-то потерялись несколько посылок, среди них, фланцевые подшипники F623ZZ, без которых, даже раму нельзя скрутить. Поэтому приходится подтачивать, подкручивать, подпаивать то что ранее уже куплено по месту или же получено из Китая, и тем самым избавляться от потенциальных косяков данного принтера. В общем имеем вот такие чёрные пластиковые ролики купленные на Алиэкспресс (фото ниже), с помощью которых собственно и будет обеспечиваться движение всех осей принтера, по этому алюминиевому профилю V-Slot. Эти ролики имеют пару очень маленьких подшипников MR105, которые поджимаются толстыми пластиковыми втулками распечатанными на 3D-принтере.

На сколько я понял, проблема в том, что при затягивании винта (оси) на которой установлены ролики, некоторые из этих роликов, перестают нормально вращаться, ибо из-за деформации пластиковой втулки, происходит сжатие пыльников подшипника (а возможно и сепаратора), и как следствие, ролик туго вращается или же похрустывает. На фото ниже видно что эти пластиковые втулки несколько велики, ибо их внешний диаметр практически доходит до внешнего кольца подшипника. В идеале, эта опорная втулка должна быть из металла и прикасаться только к внутреннему кольцу подшипника. Собственно эта проблема хорошо известна, так как на Thingiverse, в буржуйских обзорах этих самодельных принтеров, частенько засвечиваются алюминиевые или стальные втулочки поджимающие эти ролики. Поэтому и я решил заняться небольшим апгрейдом своих роликов, колхозить опять таки буду своими руками и как обычно, из говна и палок :-)

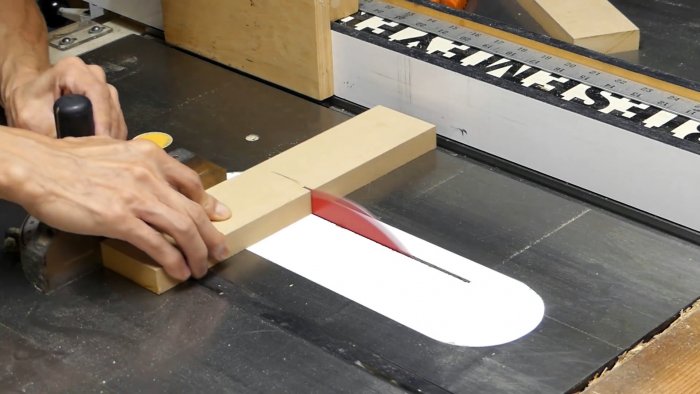

В начале хотел найти стальную трубку с внешним диаметром 7мм и тупо напилить из неё эти втулки. Но шляясь по строительному рынку в поисках трубок или чего-то подобного, наткнулся на огромный ассортимент резьбовых клёпок, или же "Гайка-заклёпка". Которые ужасно понравились тем, что у них имеется широкий бортик с одного края, а так как отверстия под ролики в пластиковых кронштейнах не всегда идеальны, то наличие этого бортика только в плюс, ибо на неровной поверхности такая втулка сама довольно ровно позиционируется. В общем взял 40 заклёпок М5, так сказать, с запасом, на случай неудачной обрезки или подгонки. А так как принтер ещё не собран, то длину будущих стальных втулок рассчитывал по ранее распечатанным пластиковым ABS-втулкам (7мм). Позже открыл оригинальную STL-ку из набора, в Repetier-Host, там тоже указано 7мм по оси Z. Свеже-купленный наждак что-то медленно грыз эти заклёпки, поэтому для начала укоротил их до 8мм обычным полотном по металлу (фото ниже).

Отпиленный торец втулок можно было отторцевать на глазок и забыть, но как говорится - дурная голова рукам покоя не даёт. Поэтому решил отторцевать их чуть ровнее обычного, чтобы подшипник прилегал как можно ровнее. Для этого, в листовом куске стали, было высверлено 20-ть отверстий под диаметр заклёпок (7мм), сверлилось всё на станке, чтобы оси отверстий проходили строго перпендикулярно плоскости листа. Так как бортик у клёпок толщиной 1мм, то лист нужен 6мм, чтобы в сумме получилось 7мм. К сожалению найти металл удалось только толщиной 5мм, пришлось опять колхозить подкладки из огрызков пластика, чтобы выйти на нужную толщину.

После чего, снаряжаем обойму отпиленными заклёпками и крепко прикручиваем её к ровному куску чего-либо, в моём случае, это толстый алюминиевый уголок.

В итоге получается вот такая кассета, в которой заклёпки установлены строго перпендикулярно плоскости листа и уголка. Осталось лишь сточить всё лишнее (выступающее) чем либо, заподлицо с плоскостью металла.

Лень взяла верх, поэтому грубую обдирку делал на точиле, рискуя понаделать раковин и подплавить пластиковую подложку, ибо клёпки довольно быстро разогревались.

После грубой обточки кассеты на точильном станке, сверлом на 5мм, против часовой стрелки (чтобы не провернулись клёпки), высверлил оставшиеся 2-3 витка резьбы в заклёпках. В завершение, намотал наждачный лист бумаги на стекло и окончательно зачистил плоскость от грубых насечек и заусенцев (фото ниже).

Раскручиваем кассету и извлекаем готовые опорные втулки для роликов (фото ниже). После чего, снаряжаем её второй порцией клёпок и повторяем процесс. В итоге получаем 40 втулочек, которых должно вполне хватить на все модификации 3D принтеров (D-BOT, J-BOT) с разным исполнением пластиковых кронштейнов. В моём случае, достаточно 32-ух втулок, но думаю будет не лишним иметь про запас несколько этих втулок.

Что-то типа, до и после :-)

На фотках ниже хорошо видно на сколько идеально сидит такая втулка на внутреннем кольце подшипника и на плоскости пластикового кронштейна.

В общем большая часть роликов после затягивания осей, теперь вращается несколько лучше, но всё равно не идеально. Подозреваю что теперь надо сами ролики перебрать. В целом, переделкой доволен, ибо подшипники сидят на втулках как родные. Но так как мой вариант изготовления этих шайбочек-проставок довольно сложный, то советую использовать варианты по проще, (трубки, шайбы, нейлон-гайки М5 или же поход к токарю). Кстати, если надумаете делать точно такие же втулки из заклёпок М5, то обязательно смотрите на длину резьбы внутри этих заклёпок, ибо это тело резьбы является посадочным местом для подшипника. А так как ближе к бортику заклёпки, резьбы уже нет, то и внутренний диаметр там чуть больше. Поэтому если эту заклёпку укоротить очень сильно, то внутренняя резьба полностью утратится, и в итоге подшипник не будет сидеть на втулке ровно.

При изготовлении ленточной шлифовальной машины основной трудностью являются ролики. Многие их просто покупают или отливают из алюминия, а потом протачивают на токарном станке. Предлагаем более дешевый и простой способ изготовления роликов из МДФ.

Материалы:

- МДФ 22-30 мм;

- толстостенные пластиковые трубы;

- подшипники;

- клей;

- болты М12-М14 с гайкой и шайбой.

Процесс изготовления роликов

Ведомый ролик будет состоять из склеенных вместе нескольких шайб из МДФ. Причем в каждую из них нужно впрессовать подшипник. Затем болванка из МДФ будет впрессована в отрезок пластиковой трубы.

Далее необходимо расширить отверстие от центровочного сверла коронки до диаметра внутренней обоймы подшипника.

Заготовки с подшипниками склеиваются вместе по 3-4 шт. Их можно стянуть болтом с гайкой, через шайбы.

После схватывания клея болванки обтачиваются так, чтобы они могли поместиться в отрезке пластиковой трубы. Заготовки должны войти в трубки плотно.

Ведущий ролик сделать намного проще. Достаточно склеить вместе 3-4 заготовки МДФ, а после их схватывания вырезать болванку на лобзиковом станке.

Смотрите видео

Силиконом называется кремнийорганический материал, довольно мягкий и пластичный, поэтому его применяют для изготовления разного вида форм для статуэток и фигур, и не только. Его подобие можно изготовить и в домашних условиях.

Но прежде чем перечислить способы его изготовления, давайте разберемся, где применяется этот материал.

Где применяют силикон

Этот материал используется практически во всех сферах человеческой жизни — в строительстве, быту, медицине и на производстве. Популярность силикон заслужил благодаря своим уникальным и ценным качествам, которые отсутствуют у аналогов этого вещества.

Силикон способен уменьшать, наращивать процесс адгезии, а также придавать целевому предмету свойства гидрофобности. Этот универсальный материал способен сохранять свои базовые параметры при экстремально высоких, низких температурах и в условиях повышенной влажности. Помимо этого, силиконы обладают диэлектрическими характеристиками, биоинертностью, высокой степенью эластичности, долговечны и экологичны.

В промышленных масштабах силиконовые жидкости и эмульсии на их основе, используют в качестве антиадгезионных смазок для огромных тяжелых пресс-форм, изготовления гидрофобизирующих жидкостей, пластичных смазок, специальных масел, амортизационных, охлаждающих веществ, теплоносителей, герметиков и диэлектрических составов. Особенно популярными являются пеногасители, произведенные на основе силиконовых смесей.

Из этого материала производят силиконалкиды, силиконполиэфиры для различных покрытий, которые должны характеризоваться особой стойкостью и устойчивостью. Отсюда следует, что разного вида прокладки, втулки, кольца, манжеты, заглушки и другие детали можно использовать при температурах от минус 60о С и до плюс 200о С.

Еще одним свойством силикона является устойчивость к таким веществам, как озон, радиация, морская вода, ультрафиолетовое излучение, кипяток, спирт, кислотные растворы, щелочи, минеральные масла, различные топлива и электроразряды.

Как сделать силикон в домашних условиях

Первый способ

Для приготовления силиконового каучука (полидиэтилсилоксана) понадобятся жидкое стекло и этиловый спирт. Берется пластиковая емкость, в которую наливаются компоненты в равных пропорциях и аккуратно перемешиваются любым инструментом. Когда смесь загустеет, нужно доводить до состояния пластилина разминая руками.

Далее, из силиконовой массы можно лепить необходимые формы, которые оставить затвердевать на некоторое время, пока изделие не станет твердым.

Второй способ

- 150 г уайт-спирита;

- 1 капля акриловой краски;

- 3 капли жидкого глицерина;

- 30 г силиконового герметика.

Для изготовления силикона нужно погрузите герметик в емкость, добавить туда краску, глицерин и уайт-спирит. Раствор нужно перемешивать до получения однородной массы. С этим раствором можно работать не более пяти часов, так как после этого времени он затвердевает.

Третий способ

Нужно взять равное количество силиконового герметика и картофельного крахмала. Перемешивать массу около 10 минут, пока силикон не начнет легко отставать от рук, тогда можно приступать к изготовлению необходимой формы.

Четвертый способ

Берется желатин и глицерин в равных пропорциях, тщательно перемешиваются. Затем раствор нужно греть на водяной бане примерно 10 минут, постоянно перемешивая. Важно не допустить закипания желатина, иначе может появиться резкий неприятный запах.

Пятый способ

Он используется для изготовления силикона для форм своими руками. Для этого нужно взять форму немного большего размера, чем копируемый объект. На дно формы наливается немного силикона и оставляется до застывания — это основание предмета.

Затем прототип окунается в емкость с желатином для избавления от воздушных пузырей, а затем быстро переносится на дно формы, чтобы приклеился. Затем форму нужно полностью заполнить силиконом. Хорошо подойдет самодельная смола из четвертого способа, которая твердеет очень быстро. Сразу после остывания форму необходимо разобрать, сделать надрез и аккуратно извлечь прототип.

На последнем этапе, потребуется замешать и залить в форму эпоксидную смолу. Застывший отливок извлечь будет сложно, поэтому нужно будет полностью разорвать силикон.

Избавляемся от силикона на одежде

Силиконовые герметики широко применяются в ремонте и строительстве. Но небрежное обращение с этой субстанцией может привести к образованию стойких пятен на ткани, и для избавления от них придется использовать специальные очистители или подручные средства.

- Кислотно-силиконовый герметик обладает характерным запахом уксуса, при этом его удаление производится при помощи 70% раствора уксусной кислоты. Удаляя пятно от такого силикона, нужно принять меры предосторожности: надеть очки, крепкие резиновые перчатки и респиратор, так как уксусная кислота отрицательно влияет на глаза, кожу руки и дыхательные пути. Для очищения пятна нужно его обильно, оставить на 30 минут и удалить силикон ветошью.

- Силиконовый нейтральный герметик на основе спирта легко удаляется при помощи спиртосодержащих жидкостей. Можно взять медицинский, технический, денатурированный спирт или водку и нанести на загрязненное место, а затем удалить пятно щеткой.

- Оксимный, аминнный или амидный силиконовый герметик удаляется с помощью уайт-спирита, бензина, ацетона или растворителя. Жидкость наносится на губку, затем на пятно и оставляется на 30 минут до растворения силикона. При необходимости обработку можно повторить. Затем постирать ткань обычным способом со стиральным порошком.

Помимо этого, силиконовое пятно можно очистить механическим способом при помощи пластикового скребка. Для этого ткань натягивается на ровную поверхность и пятно аккуратно соскабливается. Остатки можно удалить одним из перечисленных выше способов.

Важно! Работать с силиконовыми герметиками нужно только в хлопчатобумажной плотной одежде, так как удалить его остатки с деликатных вещей без помощи специалистов химчистки не получится!

Удаляем силикон с рабочих поверхностей

Силикон является средством, помогающим склеивать поверхности и герметизировать швы. Это вещество препятствует проникновению воздуха и влаги. Герметики с антибактериальным составом применяются для работы в ванных комнатах, для автомобилей, в строительстве, любителями аквариумов и т. д. Герметик не так легко удалить с поверхности, но возможно.

Герметик производится на основе растворителей, которые придают этому составу резкий запах. Помимо запаха, растворители придают силикону эластичность и помогают более крепкому сцеплению поверхностей.

Поэтому для удаления силикона часто используют химические вещества, которые продаются в магазинах.

Но и при помощи народных методов можно удалить силикон с любой поверхности, для чего используют уайт-спирит, тряпки, лезвия и моющие средства.

Для удаления силикона с рабочей поверхности нужно сначала смочить его уайт-спиритом при помощи тряпки. Примерно через 60 секунд силикон приобретет желеобразную консистенцию и легко поддастся очистке лезвием. Затем это место нужно промыть моющим средством и насухо вытереть ветошью.

Еще силикон можно удалить механическим способом, при помощи ножа и пемзы. Но этот вариант подходит для поверхностей, которые не подвержены царапинам и сколам.

Видео

Из этого видео вы узнаете, как можно самостоятельно сделать силикон.

Поставь лайк, это важно для наших авторов, подпишись на наш канал в Яндекс.Дзен и вступай в группу Вконтакте

Vidis станок не обязателен - матрицу можно и заказать токарю, вулканизатор - ну разве что манжет нужно будет много а так можно и на электроплитке , а вот сырая резина нужна обязательно без нее никак.

johnlc написал :

станок не обязателен - матрицу можно и заказать токарю

preisav написал :

с помощью какого оборудования

вот я и ответил

johnlc написал :

так можно и на электроплитке

на плитке никогда не поймаете требуемой температуры, с одной стороны будет перегрев (резина пойдет пузырями), с другой стороны недогрев (резина останется сырой -незавулканизируется) да плюс в пресс-форме надо создать давление т.е. нуна еще пресс. Вулканизатор все это в себе содержит

Что-то автор особой активности не проявляет, может уже не надо? А если надо, то какие типоразмеры собираетесь делать? Могу подсказать по конструкции пресс-формы(за отдельную плату )

Vidis написал :

за отдельную плату

активность проявляю мало т.к не всегда доступ к компу имею, а по поводу вулканизатора я в принципе знал, меня более интересует печь для нагрева ( желательно какой марки ), а матрицы мне токарь сделает. И еще чтобы сделать маслостойкий манжет сырая резина должна быть какая то особенная или есть добавки

preisav написал :

меня более интересует печь для нагрева ( желательно какой марки )

еще раз повторю,ну не сможете сделать нормальную манжету без пресса. Необходимо Прессовать и одновременно нагревать.

Vidis написал :

какие типоразмеры собираетесь делать?

preisav написал :

чтобы сделать маслостойкий манжет сырая резина должна быть какая то особенная или есть добавки

Для получения резин с различными свойствами применяют различные смеси, вот хотя-бы для примера

Если высокой механической прочности не требуется- можно применить химический вулканизатор ( раствор серы в сероуглероде) а еще лучше силиконовый герметик.

DSP007 написал :

можно применить химический вулканизатор

А вот про это мне тоже интересно, можно поподробнее?

Смотря куда нужны манжеты. Можно точить из полиуретана. Для литья резиновых манжет требуется вытачить прессформу с учетом, что резина дает усадку 2-3%. Для небольших манжет сырая резина прогревается и закладывается в прессформу сжимается струбциной и прогревается до 145-150 градусов(зависит от марки резины) и выдерживается 5-10минут поджимается струбцина и дальше при этой же температуре 20минут. Можно использовать духовку, если жена не против. На большие манжеты требуется пресс с нагреваемыми плитами. Маслобензостойкую резину можно взять на пром. предприятии или в строительных организациях занимающихся ремонтом экскаваторов и кранов.

Существует два способа запрессовать сайлентблок в рычаг. Принцип почти одинаковый, даже инструменты сильно не отличаются. Небольшие различия есть для разного типа сайлентблока .

Как выпрессовать

Выпрессовываем сайлентблок с двумя обоймами

Отмечаем маркером, как был установлен шарнир. На резине есть стрелочка, проводим линию.

Если резинка не порвалась окончательно, нужно её рассверлить, чтобы выбить внутреннюю втулку. Ножовкой по металлу аккуратно распиливаем оставшуюся резиновую прослойку вместе с наружной обоймой. Зубилом выбиваем остатки внешней втулки.

Важно не повредить внутреннюю часть рычага. Распил делаем с одной стороны, контролируем его глубину. При выпрессовке стараться не повредить посадочное место шарнира.

Как выпрессовать с одной обоймой

Сайлентблок можно просто выбить. Взять наставку по диаметру втулки, положить рычаг на подставку с отверстием, диаметр которого чуть больше посадочного места или зажать в тиски. Сверху через наставку бьём по втулке и шарнир вместе с ней выскакивает.

Если внутренняя обойма отошла от резины, или резиновая вставка разорвалась, и втулка не фиксируется, берем наставку по размеру сайлентблока. Повторяем процедуру с молотком и выбиваем его.

Запрессовка нового сайлентблока

Подготавливаем посадочное место в рычаге. Вытираем его от грязи. Если внутри видны задиры, их нужно ликвидировать. Зачищаем при необходимости наждачной бумагой. Внутри должно быть всё гладко, без ржавчины и любого абразива.

Для запрессовки без пресса, нам понадобится:

- Длинный болт с гайкой, можно использовать шпильку.

- Две широкие шайбы. Вместо шайб пригодятся пластины с отверстием. Главное, чтобы они были толстыми, широкими и с дыркой по центру.

- Для сайлентблока с двумя втулками, нужна еще наставка размером чуть больше, чем посадочное место в рычаге.

Некоторые мастера запрессовывают при помощи кувалды. Но в этом случае есть шанс перекосить сайлентблок в рычаге. Он установится неправильно и через короткое время порвётся.

С двумя втулками

Смазываем сам шарнир и его посадочное место. Используют WD40, солидол, силикон или другу любую смазку. Но есть шанс, что сайлентблок будет скользить в рычаге после его установки.

Лучше использовать жидкое мыло или герметик на основе каучука. Это дело быстро высыхает, то есть шарнир будет жестко запрессован. Внутри посадочного места в рычаге не будет появляться коррозия.

Наставляем новый сайлентблок в посадочное место рычага. На болт надеваем шайбы, но не все. Вставляем болт в шарнир, продеваем его через рычаг. На его другой конец надеваем наставку и последнюю шайбу. Наживляем гайку и слегка стягиваем полученную конструкцию.

Поправляем сайлентблок относительно отверстия в рычаге, чтобы он запрессовался без перекосов. Подтягиваем гайку и молотком слегка подправляем шарнир, шайбы и наставку.

На головку накидываем ключ нужного размера и фиксируем его. С другой стороны постепенно затягиваем гайку. Тянем до тех пор, пока сайлентблок полностью не запрессуется в рычаг.

Рекомендуется затягивать накидным ключом, так как ключ с трещоткой может не выдержать напряжения и сломаться. Из-за низкого качества инструмента, трещотка внутри ключа может провернуться.

С одной втулкой

Таким же образом меняем сайлентблок с одной внутренней втулкой. В этом случае со стороны гайки можно не надевать на болт наставку, а накидываем её со стороны шляпки. Главное подобрать гайку нужного размера, чтобы она была по диаметру втулки.

Также затягиваем гайку. Сайлентблок постепенно входит в проушину рычага. Наставка нужна со стороны шляпки, чтобы резиновый шарнир полностью сел в свое посадочное место. Если её не использовать, то шайба не даст полностью вылезти резинке.

Подведём итог

- Запрессовывать сайлентблок с вырезанными резиновыми фрагментами нужно по меткам. Они нанесены на резине и рычаге, они должны совпасть.

- Для перепрессовки желательно использовать пресс. Но можно выпрессовать и запрессовать их самостоятельно в домашних условиях. Особых приспособлений не потребуется, всё можно сделать своими руками.

Видео, как самостоятельно запрессовать в рычаг сайлентблоки разных типов

Спасибо за внимание. Если статья пригодилась вам, то оцените её и поделитесь с друзьями, мне важна обратная связь с вами.

Добавить комментарий Отменить ответ

Этот сайт использует Akismet для борьбы со спамом. Узнайте, как обрабатываются ваши данные комментариев.

Читайте также: