Резьбовой заклепочник своими руками

Добавил пользователь Владимир З. Обновлено: 18.09.2024

С заклепками сталкивается практически каждый человек, даже тот, который никак не связан со строительством. Некоторые их виды присутствуют на одежде, что облегчает ее использование. В строительстве заклепки чаще всего используются для фиксации двух деталей между собой. Но есть и такие заклепки, которые выполняют другую роль. Они называются резьбовыми. Для чего необходимы эти элементы и как они монтируются. Об этом речь пойдет в статье.

Для чего используется

Резьбовая заклепка похожа на вытяжную только некоторыми нюансами фиксации. В остальном же ее предназначение несколько иное. В некоторых случаях требуется осуществить монтаж какого-либо изделия на металл. Но его толщины недостаточно, чтобы нарезать резьбу или нет возможности подлезть с обратной стороны для того, чтобы подставить гайку. В этом случае на выручку приходят резьбовые заклепки. Конструктивно они представляют собой небольшой полый цилиндр, в котором уже есть резьба. Устанавливается заклепка таким образом, что надежно фиксируется на металлической или другой заготовке и предоставляет возможность монтажа болта для фиксации какого-либо модуля.

Разновидности

Разница между заклепками такого типа кроется не только в их диаметре, но и в других параметрах, одним из которых является металл изготовления. В качестве основы может быть использованы:

Каждый из этих металлов имеет свои преимущества в сравнении с другими. Обычные стальные заклепки чаще всего покрываются цинком, чтобы предотвратить появление ржавчины в процессе эксплуатации. В этом отношении выигрывают изделия из нержавеющей стали, но их стоимость несколько выше. Также они обладают большей прочностью. Медь и алюминий применяются в случаях, когда требуется взаимодействие с подобным металлом, а заклепка не будет удерживать слишком тяжелый модуль. Каждый элемент имеет головку, которая гарантирует фиксацию с лицевой стороны. Она может быть плоской или потайной. Во втором варианте потребуется расширение внешнего диаметра отверстия, чтобы скрыть бортики. Используются потайные заклепки чаще всего в случае одностороннего монтажа. Последний осуществляется в ситуации, когда толщина металла заготовки больше заклепки и у последней нет возможности полноценно сжать его. В этом варианте фиксация происходит за счет расширения тела элемента внутри отверстия.

Навешиваемые модули имеют различный шаг и диаметр резьбы, поэтому требуются изделия, которые бы соответствовали им. Именно поэтому компании, занимающиеся выпуском таких фиксаторов чаще всего готовы предоставить своим клиентам заклепки, которые имеют диаметр от М4 до М8. Это касается гаечных конструкций, когда нет доступа к обратной стороне металла. Существует и винтовой вид разборного типа, который выпускается с размерами от М3 до М16. Профиль в срезе у изделия также может быть разным. Чаще всего используется круглый, но может быть и шестигранный. Во втором случае изготовления отверстия под такую единицу требует определенных усилий, но провернуть ее намного сложнее, а в некоторых случаях и невозможно, если сравнивать с круглым вариантом.

Резьбовые заклепки могут быть специализированными, поэтому в зависимости от области применения они могут отличаться сниженным сопротивлением для электрического тока. Другие элементы имеют повышенную прочность, т. к. предназначены для работы при больших нагрузках. В зависимости от формы фиксаторы способны обеспечить герметичное соединение. На головки некоторых элементов нанесены специальные пометки, которые позволяют идентифицировать их среди других изделий. В автомобилях часто используются заклепки с виброизоляцией. Особенно если речь идет о монтаже на корпусные детали.

Процесс монтажа

Алгоритм монтажа элемента с резьбой сложно назвать неподъемным, но важно знать определенные нюансы. Если есть возможность, то лучше использовать заводской заклепочник. При желании его можно собрать самостоятельно, один вариант будет рассмотрен ниже. Первым делом определяется тип металла, на который будет осуществляться монтаж заклепки. Далее необходимо знать, какой диаметр у болта или у модуля, который будет фиксироваться благодаря этой заклепке. Согласно указанному диаметру подбирается соответствующая заклепка. Измеряется ее внешний диаметр и подбирается сверло, которое будет на одну десятую долю по диаметру превышать заклепку. Это необходимо для того, чтобы последняя без особых усилий и препятствий поместилась на своем месте.

Электрической или аккумуляторной дрелью. Осуществляется сверление металла в требуемом месте. После этого вставляется крепежный элемента на посадочное место. Если его необходимо разместить в определенном положении, тогда его лучше придерживать руками. Для шестигранных отверстий можно использовать специальные пробойники, если речь идет о тонком металле. Если толщина металла больше длины крепежного элемента, тогда отверстие необходимо сверлить немного больше в глубину, чем крепежный элемент, но делать сквозную проходку нет необходимости. После этого подбирается сердечник заклепочника, который по резьбе подходит к устанавливаемому элементу. Производится сведение рукояток или вращение болта, чтобы часть заклепки деформировалась и зафиксировалась в отверстии.

Слишком больших усилий прикладывать не стоит, т. к. можно сорвать резьбу, которая впоследствии будет использована для фиксации требуемой детали. Необходимо убедиться, что заклепка установлена в требуемом положении. После этого можно осуществить фиксацию требуемого изделия посредством винта или болта.

Заклепочник своими руками

Если установка резьбовых элементов требуется по долгу службы или работы, тогда есть смысл приобрести заводское изделие, которое работает от усилия рук или на основе пневматического механизма. В большинстве ситуаций установка таких заклепок требуется довольно редко, поэтому можно собрать заклепочник своими руками.

На основе болта

Для сборки всей конструкции потребуется болт по образцу того, что показан на фото выше. Его можно взять из коленчатого вала автомобильного двигателя. Диаметр болта должен быть таким, чтобы внутри него можно было просверлить отверстие, через которое будет вставлен другой болт с размером резьбы, который будет соответствовать той, что используется в заклепке. Длина второго болта должна быть минимум 100 мм. Длина его резьбы должна быть как можно большей, при необходимости ее дополнительно можно дорезать леркой.

Дополнительно потребуется гайка, которая будет свободно накручиваться на резьбу болта с большим диаметром, а также разборной подшипник. Внутренний диаметр подшипника должен быть таким, чтобы в него свободно мог проходить болт большой длины, который будет использоваться для зажима. Конструкция собирается довольно просто. Для этого необходимо длинный болт вставить внутрь большего по диаметру. На большой болт накручивается гайка, а на резьбу длинного болта надевается разборной подшипник.

На длинный болт накручивается заклепка, которая должна быть установлена в отверстие. Для работы потребуется два ключа. Один из них будет удерживать гайку, а второй должен вращать болт. Упростить задачу можно тем, чтобы приварить к гайке рукоятку. Болт вращается до тех пор, пока упор не станет значительным. Слишком усердствовать не стоит. Как только результат будет достигнут, необходимо выкрутить длинный болт. Подшипник в этом случае является стабилизатором, который предотвращает закусывание болта внутри конструкции. Видео об этом заклепочнике есть ниже.

Обратите внимание! Недостатком такой конструкции является необходимость наличия нескольких болтов для заклепок с различной резьбой.

Другие виды заклепок

Кроме резьбовых заклепок, есть вытяжные и стандартные виды заклепок. Раньше больше использовался стандартный вариант заклепки. Он представляет собой цилиндр, у которого одна из частей имеет расширение. Последнее выполнено полукруглой формы или с потаем. Установка такой заклепки требует больших усилий, чем в случае с другими видами. Такие фиксаторы практически вышли из употребления. Первым делом для монтажа необходимо зафиксировать две детали в том положении, в котором будет осуществляться их фиксация. Для этих целей используются струбцины. После этого делается разметка места, где будет осуществляться сверление. Диаметр отверстия должен быть на 10% больше, чем диаметр самой заклепки.

После этого в подготовленное отверстие вставляется заклепка, ее необходимо разместить с обратной стороны, чтобы часть без головки была направлена вверх. После этого детали необходимо расположить таким образом, чтобы был хороший упор для головки заклепки. После этого производится расклепывание прямого участка, как показано на фото. Для этого можно использовать молоток или специальный электрический инструмент. Выступающей части заклепки необходимо придать такую же форму, как и у ее головки. Расклепывание необходимо вести таким образом, чтобы тело заклепки полностью заполнило отверстие в деталях. Если этого не произойдет, тогда под перерезающим усилием заклепка выйдет из строя, а узел будет разрушен. Длина заклепки не должна быть слишком большой и слишком маленькой. В некоторых случаях для большей пластичности обычную заклепку можно разогреть газовой горелкой.

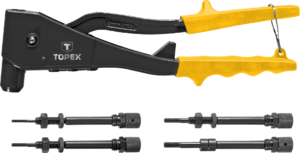

Вид вытяжного крепежа показан на иллюстрации выше. Установка такого элемента осуществляется в несколько раз проще, т. к. весь процесс автоматизирован. Каждый крепеж имеет стальной или другой стержень, который и выполняет поставленную задачу. Стержень соединен с небольшим шариком, который находится на конце элемента. Подбор диаметра и сверление отверстия осуществляется, как и в приведенном выше варианте. После этого фиксатор устанавливается на свое место. Заклепочник устанавливается таким образом, чтобы сердечник был зафиксирован в его патроне. По мере сдавливания рукояток стержень подтягивает шарик, который расплющивает обратную сторону крепежа и, таким образом, осуществляется фиксация двух деталей. Стержень обрезается в автоматическом режиме, как только усилие достигает предельного значения.

Резюме

Как видно, каждый вид заклепок выполняет свою роль и является необходимым. Если обычные могут быть заменены вытяжными, то резьбовые являются уникальными в своем классе и дают возможность установить дополнительное оборудование там, где сложно использовать какой-либо другой метод фиксации. Диаметр фиксатора подбирается в зависимости от потребностей. Заводские заклепочники для резьбовых элементов чаще всего поставляются в пластиковом кейсе для большего удобства хранения. Если есть потребность в установке компонентов больших диаметров, тогда лучше подойдет модель с двумя рукоятками.

Существует множество различных направлений хозяйственной деятельности, в которых может использоваться заклепочник для резьбовых заклепок. Основное назначение этого инструмента — надежное соединение элементов, которые приходится периодически демонтировать. Это могут быть детали металлоконструкций и корпуса автомобиля, комплектующие электрических шкафов.

Виды заклепок и заклепочников

Профессиональный заклёпочный инструмент — дорогостоящее, да и ненужное приобретение для домашнего мастера, если принять во внимание его мощность, которая вряд ли пригодится в бытовых целях. При желании вместо него для решения тех же задач можно использовать приспособление, изготовленное своими руками из подручных средств.

По способу воздействия на заклепку клепальники можно классифицировать на несколько групп:

- Ручные. В основу их работы положен принцип рычага, который оказывает силовое воздействие на заклепку с целью ее деформации. Выглядит такой инструмент как обычные плоскогубцы или пассатижи. Одноручные версии заклепочников рассчитаны на работу с заклепками диаметром до 5 мм, а двуручные — 6,4 мм.

- Пневматические. Рабочий процесс осуществляется за счёт использования силы сжатого воздуха. Поскольку работа таким заклепочником возможна лишь вместе с компрессором, его можно использовать для решения весьма ограниченного круга задач. Современные версии инструмента отличаются компактными размерами, что делает их похожими на ручные модели и позволяет использовать для проведения работ различного масштаба. Пневматические заклепочники главным образом применяются на промышленных производствах.

- Пневмогидравлические. В них демонтаж заклепки обеспечивает поршень гидравлической системы, который во время движения заставляет поступательно перемещаться шток с резьбой.

- Аккумуляторные. Их работу обеспечивает источник постоянного тока, который позволяет пользоваться ими длительное время в автономном режиме.

В свою очередь, можно классифицировать и резьбовые заклепки. По материалу изготовления их можно разделить на стальные, медные и алюминиевые. Каждая из этих разновидностей имеет свою длину и диаметр. Именно на эти параметры и нужно обращать внимание для выбора наиболее подходящего типа инструмента. Так, для ручного резьбового заклепочника рекомендуется использовать алюминиевый или медный крепёж.

Принцип работы

Заклепочник представляет собой разновидность монтажного инструмента, который позволяет соединять между собой детали в случаях, когда воспользоваться классическим способом монтажа мешают определенные обстоятельства. Используя заклёпки, можно выполнить надежное соединение деталей, обеспечивая им повышенную устойчивость к деформациям разного типа.

Смысл использования заклепочников заключается в следующем: особым образом расплющить кромку заклёпки, чтобы ее можно было надежно зафиксировать в монтажном отверстии. Причём эта работа должна быть выполнена максимально аккуратно, без повреждения внутренней резьбы.

С помощью заклепочного приспособления можно скреплять между собой как металлические элементы, так и листы пластика в сочетании с другими материалами. При выполнении подобного рода задач рекомендуется использовать небольшую шайбу для равномерного распределения оказываемого усилия.

Особенностью резьбовых заклепок является то, что они позволяют не только скрепить несколько листов материала, но и в дальнейшем произвести монтаж в месте их размещения болтовых крепежей. Подобный тип соединений может быть выполнен в том числе и на лицевой стороне уже окрашенной стены или любой другой поверхности.

Надежность соединения зависит от различных факторов, среди которых не последнее место занимает внешний диаметр заклепки. Чем крупнее будет крепёж, тем надежнее и устойчивее окажется соединение материалов между собой. Но с этим моментом связан один недостаток: производить монтаж крепежей большого размера значительно сложнее. Часто для этого приходится использовать мощный профессиональный инструмент.

Современные модели заклепочников могут работать с материалами толщиной от 0,3 до 6 мм. Для их соединения можно использовать заклепки с разного типа головками, в том числе и потайными.

Особенности работы с инструментом

Чтобы быстро научиться обращаться с заклепочником и с легкостью выполнять надежное соединение элементов, достаточно усвоить несложный порядок работы с ним:

- Первым делом необходимо подобрать заклепки подходящего диаметра. Чаще всего используют крепежи диаметром от 2 до 4 мм. При работе с заклепками крупного диаметра потребуется специализированный инструмент, в качестве которого лучше всего подойдёт пневматический или пневмогидравлический клепальник.

- В рабочей поверхности сверлится отверстие с учётом внешнего диаметра заклепки. В случае использования крепежа с потайной головкой нередко приходится предварительно выполнять зенкование поверхности, что позволяет сделать заклепку незаметной.

- Перед работой в заклепочник следует установить шток с резьбой необходимого диаметра и уже на него накрутить резьбовую заклепку. Важно убедиться, чтобы заклепка была надежно закреплена, иначе во время монтажа она может открутиться.

- Необходимо вставить крепеж в отверстие до упора, убедившись, что его головка плотно примыкает к поверхности материала.

- Заклепочник располагают строго под прямым углом к поверхности и начинают оказывать усилие на рукоятку. Во время работы шток начнет перемещаться внутри инструмента, обеспечивая необходимое давление для деформации крепежа.

- После установки заклепки следует вывернуть резьбовой шток из гнезда и удостовериться, что заклепка села в отверстие правильно. Об этом можно судить, если не наблюдается перекосов и зазоров, а также деформации резьбы.

Как извлечь заклепку

Иногда бывают ситуации, когда крепеж был установлен неправильно или не в то место и его нужно удалить. Это можно сделать несколькими способами.

В первом случае потребуется дрель со сверлом несколько большего диаметра, чем внутренний размер резьбы. Во время установки заклёпки нужно следить за процессом и своевременно менять сверло на большего размера. Когда задача будет решена, крепёж разделится на две половины — головку и внутреннюю часть.

Также извлечь неправильно установленный крепеж можно путем стачивания головки. В решении этой задачи также поможет дрель, а когда головка будет разрушена, останется только выбить заклепку из посадочного места.

Нюансы монтажа

Заклепочник неслучайно пользуется большой популярностью, ведь он обладает такими достоинствами, как удобство в эксплуатации и практичность. Хотя домашние мастера очень редко делятся своими впечатлениями о практическом применении в бытовых условиях этого инструмента. Во многих строительных магазинах заклепочник является большой редкостью, не говоря о крепеже для него, который многие вынуждены заказывать через Интернет.

Этот инструмент лишь недавно стал востребованным у населения. Чаще всего его применяют для выполнения надежного монтажа автомобильных номеров. Прекрасно он подходит и для установки ограждений из листовых материалов, а также крепления приборов учета электроэнергии на тонких стенках щитков. Этот метод монтажа смог превзойти по популярности даже такой распространенный вид крепления, как сварка, благодаря своей надежности. И в этом нет ничего удивительного, поскольку даже в условиях высоких нагрузок заклепки если и начнут разрушаться, то это не случится со всеми одновременно.

Заклепочник своими руками

В некоторых рабочих ситуациях, когда приходится иметь дело с крепежом большого диаметра, не всегда достаточно мощности обычного ручного инструмента. Выйти из подобного положения можно, если заранее изготовить своими руками ручной заклепочник с учётом часто возникающих задач. В качестве основы для этого приспособления можно использовать стальной болт того же сечения, что и заклепка.

На него следует навесить гайку, а затем надеть сверху небольшой упорный шариковый подшипник. Эта деталь поможет обеспечить равномерное распределение давления, когда инструмент будет оказывать усилие на заклепку, а также поможет предотвратить заклинивание гайки. Во время сборки самодельного ручного заклепочника обязательно следует надеть между крепежом и подшипником пару шайб, для правильного расчета количества которых следует ориентироваться на глубину проникновения крепежа в материал.

Установка крепежа с помощью самодельного заклепочника выполняется по следующему алгоритму:

- Сперва инструмент нужно совместить с отверстием необходимого диаметра, а затем, придерживая одним ключом гайку, следует выкрутить головку винта другим ключом.

- Под воздействием усилия, которое вынудит болт покинуть скрепляемую поверхность, заклепка будет деформирована, благодаря чему она с легкостью примет правильное положение в посадочном месте.

К такому способу установки крепежа следует прибегать, лишь когда мастер не располагает достаточным временем или возможностями для покупки фирменного инструмента для резьбовых заклепок. Самодельный заклепочник имеет лишь один существенный минус — во время работы болт может заклинить внутри крепежа. Чаще всего это происходит из-за чрезмерного давления на рукоятку инструмента либо слишком мягкой поверхности материала болта. Поэтому такую резьбу ничего не стоит срезать более твердой гайке.

Если у вас есть возможность воспользоваться токарным станкам, то можно попробовать сделать усовершенствованную версию механического заклепочника. Выглядит такой вариант инструмента в виде болта с резьбой разного диаметра. В головку со сквозным отверстием нужно поместить рычаг определённой длины, чтобы можно было надежно зафиксировать инструмент. Обязательно нужно надеть широкую шайбу между прижимной гайкой и заклепкой.

Как и в предыдущем случае, шайба здесь нужна для того, чтобы обеспечить равномерное распределение давления. Главным плюсом такого самодельного заклепочника является то, что прижимная гайка может перемещаться по болту большого диаметра, являющемуся более надежным в отличие от крепежей размера М2-М4, а это позволит предотвратить появление деформации.

Домашние мастера, которым приходится регулярно выполнять разного рода работы бытового характера, должны иметь в своем арсенале массу разнообразных инструментов. В их числе должен быть и заклепочник, с помощью которого можно создать надежные соединения с минимальными усилиями.

Но для обеспечения надлежащего соединения элементов необходимо правильно выбрать не только заклепочник, но и заклепки для него. Ведь ручной вариант инструмента в состоянии обеспечить надежное соединение только при использовании алюминиевых или медных заклепок, о чём знают немногие. Ещё необходимо позаботиться, чтобы ручной заклепочник обладал достаточной мощностью и смог эффективно выполнять свою основную задачу.

Иногда, когда с этим возникают проблемы, некоторые домашние мастера начинают задумываться о том, чтобы изготовить этот инструмент своими руками. Хотя такой подход к решению возникшей задачи можно рассматривать, однако иногда во время установки крепежа болт, который является главным рабочим узлом самодельного заклепочника, может заклинить. Поэтому постоянно использовать такой инструмент не рекомендуется.

Заклепочник для резьбовых заклепок занимает почетное место в строительном инвентаре настоящего мужчины. Этот миниатюрный инструмент помогает быстро, надежно и качественно скреплять между собой детали из листового металла. Что это за устройство, как им пользоваться, а самое главное, можно ли сделать заклепочник для резьбовых заклепок своими руками – все это вы сможете узнать в данной статье.

Сфера применения

Во время строительных или ремонтных работ заклепочник может стать незаменимым помощником. Этот инструмент используют для соединения двух или нескольких деталей только тогда, когда применение других подручных приспособлений невозможно.

Заклепочник для резьбовых заклепок скрепляет детали наиболее точно, надежно и эстетически привлекательно. Чаще всего резьбовые заклепки применяют в строительстве, когда есть необходимость проделать резьбу в тонких панелях или металлических листах.

Принцип работы

Заклепочник для резьбовых заклепок предназначен для соединения различных металлических элементов, которое отличается особой надежностью, высокой устойчивостью к механическим воздействиям и вибрациям. Сущность работы данного устройства заключается в деформации кромки резьбовой заклепки так, чтобы она запрессовывалась в нужном отверстии. Главным условием работы, которое должен обеспечивать заклепочник под резьбовые заклепки, является сохранение внутренней резьбы заклепки целой и невредимой.

Помимо соединения металлических элементов, заклепочник можно использовать для состыковки строительных материалов, например пластика. При этом обязательным условием является использование шайбы, чтобы прилагаемое давление на заклепку распределялось равномерно.

Особенности инструмента

Заклепочник для резьбовых заклепок, помимо крепления различных строительных и автомобильных элементов, делает возможным использование болтовых крепежей. Такой способ крепления можно применять даже для отполированных и окрашенных деталей. Стоит заметить, что как механический, так и ручной заклепочник для резьбовых заклепок позволяет сделать место соединения деталей эстетически красивым и привлекательным.

Условие, определяющее надежность крепления – диаметр заклепки. Чем шире диаметр используемой заклепки, тем устойчивее и качественней будет выполнено соединение. Однако есть один неприятный нюанс: с большими крепежами намного сложнее работать, и для их монтажа может понадобиться мощный профессиональный инструмент.

На сегодняшний день на рынке строительного инструмента представлен широкий ассортимент заклепочников для резьбовых заклепок. Главное отличие между ними заключается в способе воздействия устройства на заклепку. Исходя из этого, выделяют следующие виды приспособлений:

- Ручной заклепочник функционирует как рычаг. То есть усилие, которое прилагает человек, направляется на соединительный элемент. Поскольку принцип действия данного устройства достаточно прост, то можно самостоятельно собрать заклепочник для резьбовых заклепок. Двуручный инструмент можно использовать для заклепок диаметром до 6,4 мм, одноручный – 5 мм.

- Пневматический. Он может качественно и быстро клепать благодаря силе сжатого воздуха. Главным его недостатком является необходимость использования дополнительного оборудования в виде компрессора, поэтому чаще всего он используется в промышленности. Современные модели заклепочников такого типа компактны, надежны и просты в применении, что позволяет использовать их в проведении строительных и ремонтных работ любого масштаба.

- Пневмогидравлические. Принцип работы таких устройств основан на превращении рабочего хода поршня в поступательное движение штока с резьбой с помощью гидравлической системы.

- Аккумуляторные заклепочники – самые популярные модели данного инструмента среди потребителя. Они работают от внутреннего аккумулятора или же от источника электропитания, который позволяет непрерывно использовать данное устройство в течение длительного времени.

Еще один способ работы с заклепками – приобретение специальной насадки на шуруповёрт. Современные производители строительного оборудования выпускают различные виды насадок, которые с легкостью могут заменить как обычный инструмент, так и заклепочник для резьбовых вытяжных заклепок.

Технология работы

Пользоваться заклепочником для резьбовых заклепок достаточно просто, поэтому вам не понадобятся специальные навыки и умения. Необходимо всего лишь понять общие правила его работы и можно смело приступать к использованию данного приспособления. Сначала нужно подготовить металлические детали. Поверхность скрепляемых частей должна быть ровной и плотно прилегать друг к другу. После того как детали подготовили к дальнейшей работе, необходимо сделать специальные отметки, на месте которых будут просверлены соответствующие отверстия. Метки должны ставиться четко и аккуратно, чтобы отверстия на скрепляемых деталях совпадали друг с другом.

Затем с помощью дрели просверливаются отверстия, в них будут вставляться резьбовые заклепки. При этом нужно учитывать диаметр заклепки и сверла, иначе она может не поместиться или, наоборот, выпасть из проделанного отверстия. Допустим, если вам нужно сделать паз диаметром 4,8 мм, то, соответственно, сверло дрели должно быть 5 мм. Насадка заточника должна полностью соответствовать резьбовой заклепке. Чтобы установить последнюю, ее головка помещается в просверленное отверстие детали. С обратной стороны она должна немного выступать, как минимум на 2 мм.

Последний шаг – сжать рычаги инструмента. При работе с ручным заклепочником нужно приложить достаточно много сил, чтобы выполнить надежное соединение. Если ножка заклепки после сжатия рукояти осталась на месте, то процедуру необходимо повторить еще раз.

Заклепочник для резьбовых заклепок своими руками

Этот инструмент достаточно дорогостоящий, но в то же самое время нужный. На самом деле его можно запросто самостоятельно смастерить из подручных материалов. Для самодельного заклепочника вам понадобятся:

- стальной болт;

- гайка;

- упорный шариковый подшипник.

Диаметр болта должен подходить к диаметру заклепки, которую планируется использовать для крепления деталей.

Когда все материалы подготовлены, можно приступать к сборке инструмента. Гайка накручивается на болт, а затем устанавливается упорный шариковый подшипник, который необходим для распределения давления, действующего на заклепку (это предотвратит заклинивание гайки).

Работа самодельного устройства

Работать такой инструмент будет следующим образом: заклепочник помещают в отверстие детали, затем, придерживая гайку одним ключом, откручивают головку резьбовой заклепки другим. Если использовать токарный станок, то можно сделать наиболее удобную модель заклепочника, которая будет основана на применении болта с резьбой разного диаметра. В головке болта такого инструмента есть отверстие, в которое монтируется рукоять нужного размера.

Как и в предыдущей модели, между гайкой и заклепкой необходимо укладывать шайбу для равномерного распределения усилия.

Недостатки самодельного заклепочника

По своему функционалу самодельный инструмент абсолютно ничем не отличается от промышленных. Однако есть существенный недостаток, которым обладает самодельный заклепочник для резьбовых заклепок. Отзывы пользователей, которые сумели соорудить и протестировать данное устройство, говорят, что при работе с инструментом болт может заклинить внутри резьбовой заклепки. Чаще всего такая проблема возникает, если вместо стального болта использовался элемент из более мягкого металла, или же из-за чрезмерной силы, приложенной на инструмент.

Самодельный заклепочник идеально подойдет для одноразового применения. Но если вы планируете неоднократно работать с данным инструментом, то все же стоит приобрести это устройство в специализированном магазине. Оно способно значительно сэкономить ваше время и силы, а также обеспечить надежное и долговечное крепление различных видов деталей.

Существует большое количество различных способов соединить две металлические заготовки между собой. Часто применяются сварные швы. Они довольно надежны, но приводят к некоторой деформации материала от нагрева, что является недопустимым в некоторых случаях. Именно поэтому требуются заклепки. Корпуса самолетов и других транспортных средств полностью собраны с использованием заклепок. Кроме обычных разжимных, есть и заклепки резьбовые стальные. Они также имеют широкое применение. О видах такого расходного материала и заклепочнике для него пойдет речь в этой статье.

Виды заклепок

Соединение, которое получено с использованием заклепок является неразъемным. Внешний вид такого рода сочленений может отличаться. Это зависит от того, какие заклепки использовались в процессе. Внешний вид определяется условиями, в которых будет эксплуатироваться конкретное соединение. Чаще всего от соединения с заклепками требуется герметичность, чтобы вода или холодный воздух не попадал внутрь предмета или помещения. Чтобы добиться такого результата, заклепки часто располагают в несколько рядов. Их монтаж производится с использованием ручных или электрических инструментов. Ручные заклепочники дают возможность выполнить ограниченный объем работы в определенные сроки. С электроинструментом, объемы и качество возрастает.

Обратите внимание! В продаже доступны различные насадки для дрелей и шуруповертов, которые позволяют быстро смонтировать заклепку.

Алгоритм создания сочленения с заклепками сводится к выбору места для крепежа, сверлению отверстия и фиксации оснастки. С использованием такого крепежного материала практически нет ограничения в том, какие элементы можно фиксировать между собой. При этом структура компонентов остается без повреждения. Недостатком для многих является трудоемкость процесса, которая включает в себя использование различных инструментов. В некоторых случаях требуется дополнительная герметизация швов. По времени он занимает больший промежуток времени, чем сварка или использование саморезов.

Заклепки различаются по способу фиксации и инструмента, который для этого понадобится. Изначально крепежный материал представлял собой небольшой цилиндр из металла. Чтобы зафиксировать детали с его помощью, необходимо было получить доступ к двум сторонам детали. Основным инструментом служил молоток, которым производилось расклепывание. Самым распространенным вариантом на данный момент является использование трубчатого крепежа или вытяжных заклепок. Фиксация с их помощью производится ручным или автоматическим заклепочником, который вытягивает шток с утолщенным наконечником. Последний и развальцовывает одну из частей. При этом не требуется доступ со второй стороны.

Другим вариантом, который сегодня широко применяется в производстве, являются винтовые или резьбовые крепежи. По внешнему виду фиксаторы напоминают полую трубку, в которой есть резьба. Для ее обработки понадобится особый заклепочник. В него монтируется стержень, а сам он помещается внутрь заклепки. После сдавливания рукоятки внешняя часть заклепочника удерживает фиксатор внутри, не давая ему сместиться. При этом происходит вытягивание стержня, который сжимает заклепку, увеличивая ее диаметр и плотно стопоря в отверстии. Такой способ монтажа можно без особых сложностей разделить на двух рабочих. Один из них сверлит отверстия и вставляет клепки, а второй обжимает их инструментом.

Резьбовой заклепочник

Во время деформации фиксатора задачей заклепочника является сохранение внутренней резьбы. Если этого не сделать, тогда инструмент невозможно будет извлечь обратно. Резьбовой заклепочник можно использовать не только для металлических, но и для пластиковых заготовок. Это связано с минимальной нагрузкой, которую оказывает фиксатор после деформации на материал. В современной практике применяются ручные и пневматические заклепочники.

Резьбовые фиксаторы можно найти в ассортименте многих производителей инструмента. Чаще всего встречаются заклепочники с ручным механизмом фиксации. Это связано с их относительной дешевизной. Усилие им прикладывается по принципу рычага. Благодаря удлиненным рукояткам и механизму усилие от мышц пользователя передается на крепежный элемент. При желании заклепочник для резьбовых заклепок можно собрать самостоятельно, т. к. его механизм не слишком сложный. Среди ручных экземпляров выделяют:

Первый подходит для заклепок, диаметр которых не превышает 5 мм, а второй для заклепок в 6,4 мм. Это связано максимальным усилием, которое можно приложить к конкретному инструменту. Пневматические заклепочники часто используются на производствах. Они дают возможность в несколько раз увеличить скорость обработки деталей. Но такой прибор требует дополнительные модули для нормального функционирования. Основным является компрессор для нагнетания сжатого воздуха.

Способ использования

Работа с таким заклепочником не требует особых навыков и умений, важно просто понимать принцип. Первым этапом идет подготовительный. Его задачей является приведение поверхности деталей в требуемое состояние. Чтобы фиксация была надежной, поверхности должны быть ровными и прилегать друг к другу без щелей. В некоторых случаях понадобится использование шлифовальной машины или напильника, чтобы убрать остатки краски или заусенцы. Следующим шагом делается отметка в месте, где будет располагаться отверстие. Для этого можно использовать чертилку и кернер, который создаст небольшое углубление для сверла, чтобы оно не соскакивало со своего места.

Далее сверлится отверстие. Это ответственный этап, т. к. оно должно быть строго перпендикулярным без перекосов. Если не соблюсти этого требования, тогда будет сложно вставить заклепку. Важно правильно подобрать сверло. Его диаметр должен быть несколько больше диаметра заклепки. Если есть необходимость в установке заклепки с диаметром в 6,4 мм, тогда сверло должно быть 6,2 мм. Длина заклепки должна быть на несколько миллиметров больше ширины деталей, которые будут фиксироваться. Головка заклепочника помещается внутрь и производится сжатие крепежа. Усилие должно быть максимальным, чтобы фиксация была надежной. Обзор такого инструмента можно посмотреть ниже.

Самостоятельная сборка инструмента

Нет особых сложностей в сборке резьбового заклепочника своими руками. Для этого понадобится болт и гайка. Резьба болта должна иметь такой шаг и диаметр, чтобы свободно заходить в заклепку. Гайка фиксируется на болт, чтобы ее не заклинило во время работы, можно использовать небольшой подшипник, который также надевается на болт. Суть использования сводится к тому, что болт помещается внутрь заклепки. Гайка откручивается до тех пор, пока не зафиксирует головку заклепки, после этого необходимо начинать вращение болта. По мере его прохождения заклепка будет сжиматься и фиксировать детали. Чтобы было проще пользоваться инструментом, можно взять болт с внутренней шестигранной головкой, в которую можно вставить рычаг.

Недостатком такого прибора является сложность его использования. В некоторых случаях болт может заклинить в крепеже и его сложно будет выкрутить. Такой эффект появляется в тех случаях, когда болт изготовлен из мягкого материала. Самодельный резьбовой заклепочник отлично подойдет для одноразового применения. Если есть потребность постоянной работы с резьбовыми заклепками, тогда лучше обзавестись заводским инструментом. Видео о самодельном заклепочнике есть ниже.

Резюме

Резьбовой заклепочник, безусловно, является нужным инструментом, если есть потребность постоянной работы с заготовками, которые должны быть соединены без использования сварочного аппарата. При необходимости одноразовой работы не стоит тратить средства на покупку заводского инструмента, его легко соорудить из подручных материалов.

Итак, имеем необходимость установить в некую тонкую металлическую(хотя и не обязательно) панель гайку. А доступ есть только с лицевой стороны. Для этого есть резьбовые тяговые заклепки. После их расклепывания остается аккуратно оформленное резьбовое отверстие. Диаметры есть от 3 до 10мм точно. Материалы: алюминий, сталь никелированная, сталь кадмированная, есть медные, может еще какие то.

Как видим есть и разные головки. от стандартного буртика, до совсем микро и впотай.

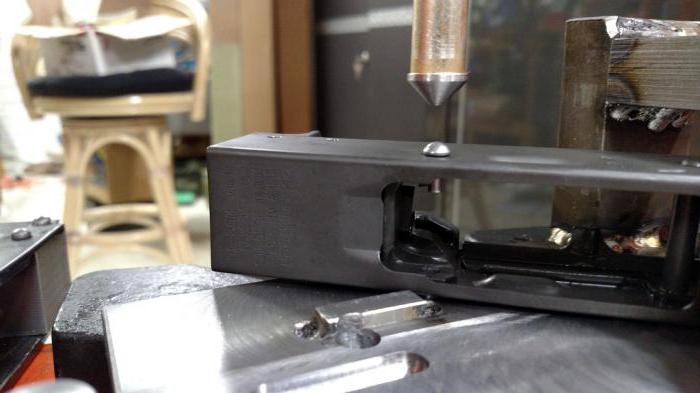

Я решил разобрать тот, который с поворотной головкой. Он помощнее и шансов, что он будет клепать М6 больше.

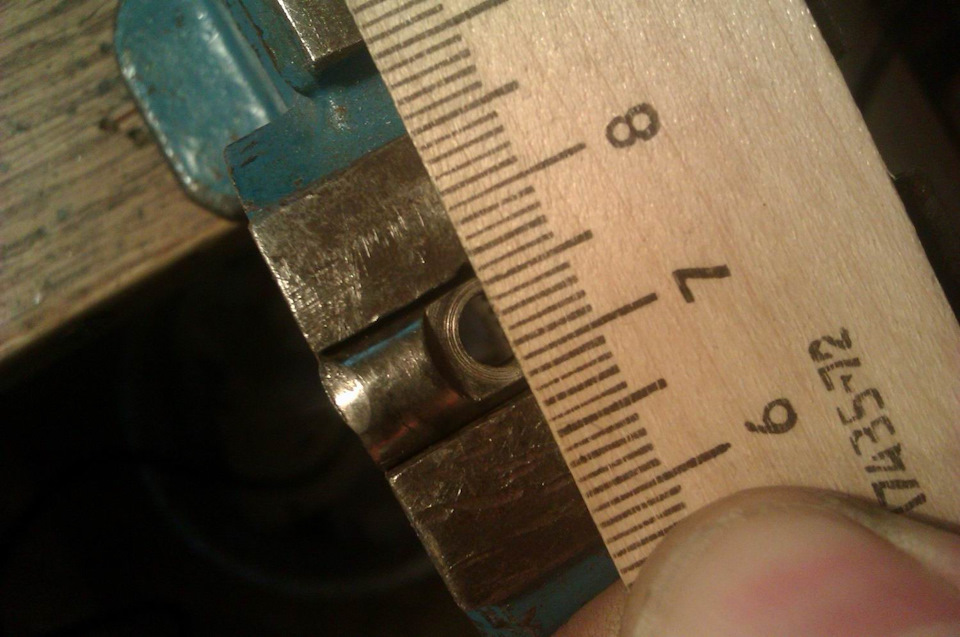

Поперечная ось после поворота отверткой за шлиц вытаскивается легко руками. В ней отверстие около 5 мм.

Мне надо, чтобы там было 6мм. Берем дрель… сверло 6мм и помощника…

В качестве тянущего болта я сначала примерял обычный с шестигранной головкой, но его надо подтачивать, и я приобрел болт с внутренним шестигранником класса прочности 8,8 (больше не было) длиной 80мм. (20р)

Собираем обратно только большую втулку и поперечную ось. Мелкие детали и пружину ссыпал в пакетик. Их всегда можно собрать обратно и тянуть обычные тяговые заклепки.

Вставляем болт

навинчиваем заклепку.

В собранном виде, готовым к работе, выглядит так:

При сжатии ручек болт тянется назад и расплющивает буртик. (видео можно глянуть тут )

Для выворачивания болта после монтажа заклепки я приобрел шестигранник за 22р.

думаю, что его можно вклеить в болт одним концом, а на второй сделать цилиндрическую ручку (отпилив загнутую часть). Вклеить, а не приварить, потому что сварка может отпустить материал болта и шляпка оторвется. Да и сам болт придется менять время от времени.

Завтра планирую купить болт М5х80 и М4х80 с соответствующими заклепками и попробовать уже в деле.

Под М4 возможно надо будет что-то придумать, чтобы головка не проскакивала в отверстие 6мм, хотя и не должна бы. Возможно обзаведусь новыми осями.

Сами заклепки из разных материалов есть в магазинах метизов. Но выгоднее, конечно, покупать на Али.

Чем сейчас и займусь.

Крепких вам болтов!

Читайте также: