Ремонт тисков слесарных своими руками

Обновлено: 07.07.2024

Всем привет! Сегодня хочу показать, как можно своими руками восстановить старые советские тиски. Данные тиски еще .

Рано или поздно, но тиски требуют капитального ремонта, как это сделал Я? Смотрим. Жду Ваши комментарии, идеи, .

В данной публикации представляю свой вариант изготовления сменных пластин для губок слесарных тисков.

Приветствую Вас! В сегодняшнем видео будет ремонт слесарных тисков, сварка поломанного корпуса.. Я расскажу и .

Ремонт чугунных тисков. Во время зажима детали лопнула подвижная губка ,ремонтировать которую нет смысла. Решил .

Вы видели когда-то такие древние тиски, как в видео? Я нигде не могу найти про них какую-то информацию. В этом видео я .

Всем привет! Сегодня хочу показать, как можно своими руками восстановить старые советские тиски 1976 года. Данные .

Тиски чугунные, производства СССР. Спасённые от переплавки, то есть выкупленные с металлоприемки. Ремонт .

Все в том же вечном процессе уборки в мастерской споткнулся я в очередной раз о сломанные тиски. Китайское счастье .

Восстановление старых, советских тисков которые я нашел на приемке металлолома. Тиски 1973 года, цена 13 рублей.

Все материалы добавляются пользователями. При копировании необходимо указывать ссылку на источник.

Главной причиной поломки слесарных тисков является приложенное мастером чрезмерного усилие при затягивании заготовок. Второй причиной может послужить использование инструмента не по назначению. Обнаружение поломки происходит позже, спустя несколько лет или даже больше. Как правило, деформации подвержены чугунные модели слесарных тисков.

Признаки того, что тиски сломались:

- разрушение подвижных лапок;

- разлом гайки в станочных моделях;

- разрушение наковальни в чугунных приспособлениях;

- кривизна фиксирующих лапок;

- люфт винта;

- выкручивается вал при попытке разжать заготовку;

- невозможность разжать заготовку;

- срезанный штифт;

- плохая фиксация заготовок.

Некоторые дефекты слесарных тисков можно обнаружить сразу. К таким незначительным поломкам относятся трещины, сколы, излом или изгиб отдельных деталей.

После выявления признаков поломки следует произвести ремонт тисков. Сделать это можно в домашних условиях.

Основные этапы работ

После этого целостность гайки нужно будет восстановить. Для этого просто привариваем вырезанные куски на свое место.

Сварные швы необходимо будет зачистить лепестковым кругом. Или можно просто окультурить их напильником по металлу.

Собираем тиски, и теперь все работает нормально. Вот так просто и быстро можно самостоятельно решить подобную проблему.

Подробно о том, как отремонтировать слесарные тиски своими руками, можно посмотреть в видеоролике на нашем сайте.

[Голосов: 4 Средняя оценка: 2.8]

Приступаем к работе

Первым делом мастер вырезает из листового металла пластину.

Сверлим одно отверстие по центру (для ходового винта), и еще парочку — по краям (для направляющих).

Металлическую пластину надеваем на ходовой винт, в роли которого выступает резьбовая шпилька.

К концу ходового винта приваривается водопроводный тройник. Сама пластина фиксируется гайкой.

Затем устанавливаем направляющие.

На конец шпильки накручиваем две гайки, а к ним привариваем полосу металла.

Получившуюся деталь необходимо отшлифовать и покрасить. Её нужно будет прикрутить к дощечке из фанеры.

На направляющие надеваем по две втулки. Дополнительно автор фиксирует втулки прижимами из фанеры.

Способы окрашивания

Рассчитав необходимое количество краски и праймера, приступают к выбору способа окраски. Как покрасить рабицу и сэкономить на материале? На практике применяют четыре варианта:

- С помощью кисти. Самый затратный способ с точки зрения времени и расхода материала. Кисть выбирают мягкую, шириной не более 100 мм. Чтобы уменьшить потери, рекомендуется обмакивать в краску только самый кончик инструмента. Размазывая красящий состав по сетке, контролируют подтеки. Их нужно сразу подбирать полусухой кистью. При всем старании, подтеков и капель на земле, при использовании кисти, не избежать.

- С помощью валика. Быстро и качественно покрасить забор, используя валик, можно только с напарником, производя синхронные движения с внутренней и внешней стороны ограждения. Как и в случае с кисточкой, краски на инструмент набирают немного, тщательно прокатывают на кювете и, прижав валики с двух сторон друг к другу, одновременно прокатывают. Таким образом, все ячейки полностью прокрашиваются.

- С помощью краскопульта. Самый затратный по расходу материала способ. Краска для сетки рабицы распрыскивается с расстояния 30-40 см. Чтобы не запачкать краской растения и постройки, рекомендуется с противоположной стороны устанавливать заграждающий щит из фанеры или картона.

- С помощью меховой рукавицы. Несколько экстравагантный, но эффективный способ для работы с ячеистыми изделиями. Меховая рукавица выворачивается мехом наружу и используется в качестве кисти. Этот способ также сопряжен с повышенным расходом материала – краска пропитывает толстую рукавицу, накапливаясь в ней. Для защиты рук рекомендуется надевать резиновые перчатки.

Сваривание тисков инвертором

Для сварки чугуна нужна средняя температура, поэтому работать по такому металлу электросваркой можно в гараже или на даче. Удобнее всего делать это инверторным аппаратом.

С помощью плавящихся электродов

Для выполнения таких работ используют плавящиеся электроды, в их составе есть медь или никель. Необходимо делать прерывистые швы, но они не должны быть короче 3 см, рабочая температура до +80°С и надо давать изделиям остывать. Сварка проводится обратной полярностью. Работу чаще выполняют холодным способом.

Указанный метод сваривания проводится 2 способами:

- С применением шпилек с резьбой. Их вкручивают в кромки деталей, которые будут сваривать. Чтобы избежать перегрева, эти элементы располагают вразброс. На размер шпилек влияет толщина заготовок: диаметр 0,3-0,4 толщины изделия, но не более 12 мм; вкручивают на глубину не более 1,5 диаметра шпильки и не больше половины толщины заготовки; высота выступания над поверхностью – 0,75-1,2 диаметра. После установки этих элементов их обваривают по кругу, наплавляя слой за слоем металл. Затем заполняют расстояние между шпильками.

- С применением многослойной сварки. Работу выполняют после проведения разделок кромок, на них не должно быть острых углов. Наплавку начинают с краев и движутся к центру. Первый слой – основной, на этом этапе особенно важно соблюдать режим сварки. Следующие слои проковывают и не охлаждают, это не касается первого и облицовочного.

Тиски можно сварить с помощью плавящихся электродов и инвертора.

С электродами общего назначения

Если выполняется разовая работа с чугуном, чтобы сэкономить и не покупать специальные расходники, можно работать и стержнями общего назначения. Ими выполняют многослойную сварку, порядок проведения работ такой же, как описано раньше, где использовались прутки, покрытые цветными металлами.

Использование стальных расходников при сварке чугунных деталей не позволяет создавать прочный шов. Чтобы получить более качественный результат, первый слой делают специальным электродом ЦЧ-4, а следующие выполняют стальным прутком.

Рекомендуем к прочтению Как самостоятельно варить чугун полуавтоматом

При сварке таким способом наиболее слабое место – околошовная зона. В ней образуется много трещин и повышается хрупкость.

В результате таких дефектов происходит отслоение наплавленного металла. Применять данный метод для создания ответственных соединений нельзя.

С электродами с чугунным покрытием

Этот вариант подходит для выполнения работ холодным или полугорячим методом. Для улучшения структуры шва рекомендуется делать небольшой прогрев места сваривания.

Сваривание тисков возможно электродами с чугунным покрытием.

Такие стержни покрыты специальной обмазкой. Они предназначены для исправления дефектов в изделиях, выполненных методом чугунного литья. Чаще всего используют такие марки электродов: ОЗБ-2М, МНЧ-1, ОЗЧ-1. Работу выполняют постоянным или переменным током. Расчет его величины проводят таким образом: на 1 мм диаметра требуется 50-60 А.

Слесарные тиски. Ремонт – Оснастка и инструменты

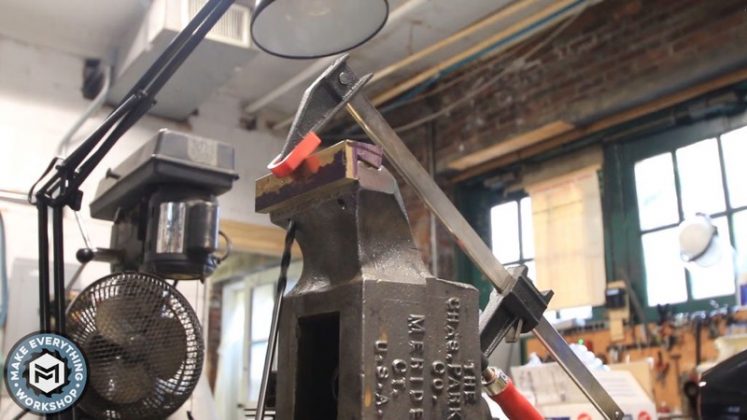

Наконец-то купил себе слесарные тиски. Большие, чугунные, мои ровесники – 76-го года. По виду – не работавшие или работавшие мало, судя по поверхности направляющих.

Сразу, еще при покупке обратил внимание на то, что одна из губок прилегает неплотно к подвижной части тисков – плохое литье и фрезеровка. Прямо с рынка повез фрезеровщику. Попросил профрезеровать паз под губку для плотной её посадки. Человек профрезеровал, но видать промахнулся с выставлением и нижняя поверхность вышла с уклоном более чем на миллиметр. Не долго думая, фрезеровщик подточил губку и отдал мне все это с подкладкой. Все бы ничего но губки не сходятся на 1мм. Снял обе губки. Одна ровная но низкая после подточки, вторая как сабля кривая. И посадочные места под губки более чем не параллельны – 23,4 и 25,2мм по краям. Решил, что буду делать новые, а перед эти отнесу тиски опять фрезеровщику, что бы профрезеровал обе части под губки параллельно и на одну глубину. Губки сделаю или из больших резцов или из Ст40, которой есть кусок плиты как раз в толщину.

Но самое главное! В ластохвосте ощутимый люфт. Зазор около 1мм.

Сам винт держится на планке, прикрученной двумя винтами к неподвижной губке и, при затяжке, ощутимо задирается вверх. Гайка в подвижной части тисков просто вставлена в литье и ничем не закреплена, а сами отверстия, где проходит винт имеют очень грубую обработку.

Тиски мне нравятся. Хочу доработать их немного и пользоваться в удовольствие.

Скажите, возможно ли выбрать люфт в ластохвосте? Может сфрезеровать чуть с подвижной и неподвижной части и сделать поджимную планку? Или достаточно подобрать пластину по размеру (1,0-1,2мм)и вставить её в ласту? Как крепить?

Нужно ли делать направляющую втулку для винта в подвижную часть чтобы убрать его “болтанку” Грызет мысль, что все эти “зазоры” были специально рассчитаны для компенсации кривизны массового производства…

Как разобрать и отремонтировать тиски

На днях наши старые тиски, которые отслужили нам верой и правдой не один десяток лет поломались. А поломка такая: при попытке разжать деталь, деталь остается зажатой, а вот вал тисков выкручивается.

Как оказалось, в тисках срезало штифт, который стопорил винт от выкручивания.

Тиски были разобраны и вымыты. Отверстие под штифт развернули с помощью цилиндрической развертки на новый размер и был выточен новый штифт.

Дальше я предлагаю посмотреть процесс сборки тисков, и соответственно, если просмотреть картинки с конца, то можно просмотреть последовательность разборки тисков.

Все части тисков после разборки были очищены и промыты.

Итак приступаем к сборке. Начинаем с основания:

Вымытое основание тисков

На чистое и вымытое основание тисков надвигаем главные губки:

Второй этап сборки — надвинуть губки

Губки следует продвинуть как можно левее — этим обеспечивается легкая установка планок при следующей операции:

Второй этап сборки — надвинуть губки и сдвинуть их влево

Планки установлены и приступаем с их креплению. Сначала одну планку:

Третий этап сборки тисков — устанавливаем планки

… а затем крепим и вторую планку:

Третий этап сборки тисков — устанавливаем планки

Для окончательного закрепления планок следует сдвинуть губки. На этот раз губки сдвигаем вправо:

Третий этап сборки тисков — устанавливаем планки и зажимаем их окончательно

Четвертый этап сборки тисков — это установка гайки:

Четвертый этап сборки тисков — ставим гайку

Вставляем гайку и ввинчиваем в гайку винт:

Четвертый этап сборки тисков — ставим гайку

Кстати, вот и поломанный штифт с резьбой на конце. Из-за того, что этот штифт срезало тиски пришлось ремонтировать:

Виновник поломки тисков — срезанный штифт

Продолжение сборки тисков — во второй части.

Как то раз батя где то надыбал средние слесарные тиски. Судя по всему жизнь они прожили долгую и трудную где то на сварочном столе на производстве. Все были залиты расплавом от сварки, порезаны болгаркой, обколоты зубилом.

Губки тисков были в отвратительнейшем состоянии! Похоже нещадно варили прямо в них.

Батя всё порывался найти им замену, купить новые не столь ушатанные, потому что восстановить ЭТО было весьма трудно… Хотя винт всё ещё работал и зажимало весьма хорошо!

Но тут случилось счастье! Я наконец то уволился со старой работы, новую пока не нашёл и меня обуяла жажда деятельности)

Ну что ж, приступим!

Первый делом разбираем. Мдя… Откручивалось всё с огромным трудом!

Направляющие подвижной части оказались в очень приличном состоянии, использовали тиски достаточно мало. На направляющих даже сохранилась заводская хонинговка. Винт и гайка так же в очень приличном состоянии! Ремонт не требуется, просто нужно почистить от старой смазки. И тут же вылез первый прикол. Шпонка фиксирующая шайбу, которая фиксирует болт в подвижной части тисков была обломана. И какой то удак приварил шайбу прям к валу… Доооолго я зубилом сварку вырубал! Пришлось ехать к токарю протачивать вал. Заодно шлифанули зажимную рукоять.

Подходящей шайбы с внутренним диаметром 28мм не нашлось ни в хозяйстве, ни в магазине. Купил 3 шайбы ф25мм. Блин, а они из нержавейки! Целый день убил на то, что бы расточить напильником до 28мм…

Несущий болт примеряем на место, ставлю шайбу. Под неё сверлю новое отверстие ф5, нарезаю резьбу М6. Вкручиваю фиксирующий болт, обрезаю шляпку, нарезаю шлицы под отвёртку (для будущего демонтажа)

Снял подвижную часть, почистил болгаркой с обдирочным кругом, затем кордщёткой. После этого обварил все рытвины и сколы. Варил дуговой сваркой. Электроды тройка. Ток около 80а. На электрод намотал медную проволочку с шагом примерно 1,5 см между витками. На место навара сыпал порошок буры. Иначе к чугуну не липнет.

Теперь переходим к станине.

Ушатана точно так же сурово. УШМ-обдирочный круг-кордщётка-сварка. Кстати здесь видно почему ушатана передняя подвижная часть тисков. На наковаленке был огрех литья. Поэтому на ней затруднительно было что то отбивать. И поэтому пользовались подвижной частью( Наковаленку выровнил УШМ, выгладил шлифмашинкой и стало очень даже ничего)) Теперь на ней можно работать.

Открутил намертво закисшее поворотное основание.

Странно что вообще смог разъединить без кувалды! Всего то килограммовым молотком бить пришлось.

Переходим к губкам. Мдяяяя… Губки сидели на посадочных с большим зазором. Туда натёк расплав со сварки. Да ещё и сами губки к тискам прихватили! Целый день аккуратно всё отпиливал.

Теперь стало понятно что новые губки ровно не лягут на старые посадочные. Подсобираю тиски в кучу и еду к фрезеровщику. Выровняли углы и площадки на посадочных. Заодно орлиным взором приметил под станком два сломанных проходных резца от токарного станка. Мне их безвозмездно подарили, пойдут на губки.

Эти тиски были найдены в куче металлолома. Их уже собирались переработать. Тискам около ста лет, год производства 1910! Если проехаться по нашим деревням, тоже можно найти винтажные инструменты. В этой статье описан процесс полного восстановления тисков.

Шаг 1: удаление куска арматуры

К одной губе был приварен кусок арматуры. Арматура приварена была некрепко, а кроме того тиски – чугунные. Сначала кусок подрезали при помощи болгарки, после чего отбили молотком.

Шаг 2: убираем родную прижимную планку

Оставшаяся планка также была приварена. Для того чтобы ее удалить, спиливаем часть шва болгаркой, а потом несколько раз ударяем молотком.

Шаг 3: разбираем тиски

Тиски собираются и разбираются максимально просто: достаточно выкрутить несколько больших болтов. Самый большой болт закручен внизу. К нему подойдет разводной ключ.

Чтобы болты выкрутить, придется несколько раз ударить их молотком.

Шаг 4: удаляем старую краску

Вот это – грязная работа, делать ее лучше на улице, в специальной старой одежде и с маской, потому что такие щетки обычно распыляют осколки и куски проволоки, как шрапнель. Также наденьте перчатки.

Для процесса понадобится щетка-насадка на дрель. Мелкие детали лучше чистить в мастерской на станке.

Шаг 5: испытание 1

Будем делать новые прижимные пластины. Поэтому тиски собираем назад, чтобы рассмотреть, как все будет выглядеть. Как уже упоминалось, тиски собраны максимально просто, так что на сборку уходит около пяти минут.

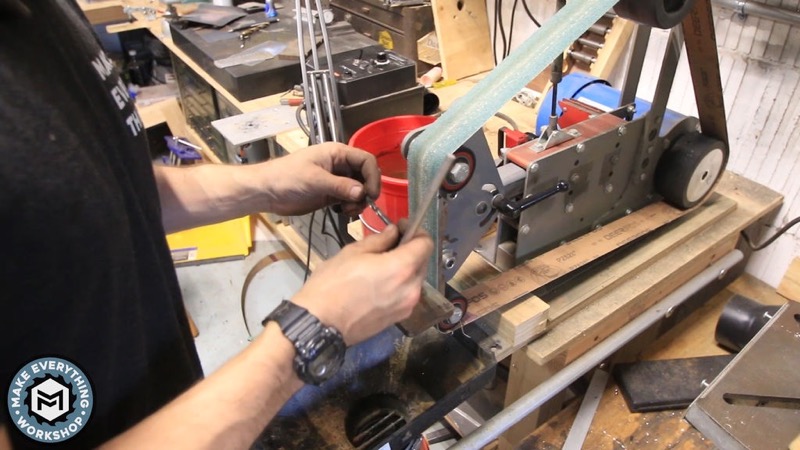

Шаг 6: выпиливаем новые пластины из латуни

Для этого придется заказать цельный слиток латуни толщиной в 3 см, шириной в 5 и длиной в 30. Как можно догадаться, этот слиток стоит довольно дорого, так что сначала лучше поэкспериментировать с куском дерева таких же размеров, чтобы не испортить материал. Для того чтобы вырезать накладки, надо вырезать в слитке канавку шириной 1.5 см и под углом в 45 градусов. После этого кусок распиливаем надвое и получаем две накладки.

После теста, когда уже очевидно, что такой план сработает, вырезаем на станке латунную заготовку и распиливаем ее.

Шаг 7: подгоняем накладки

С самого начала накладки садятся не очень хорошо. На этих тисках форма прежних сменных накладок была не прямой. Поэтому придется повозиться с болгаркой. Корректируем форму и примеряем накладки на тисках.

К концу коррекции они сидят, как заводские. Нельзя, чтобы они двигались или люфтили при работе.

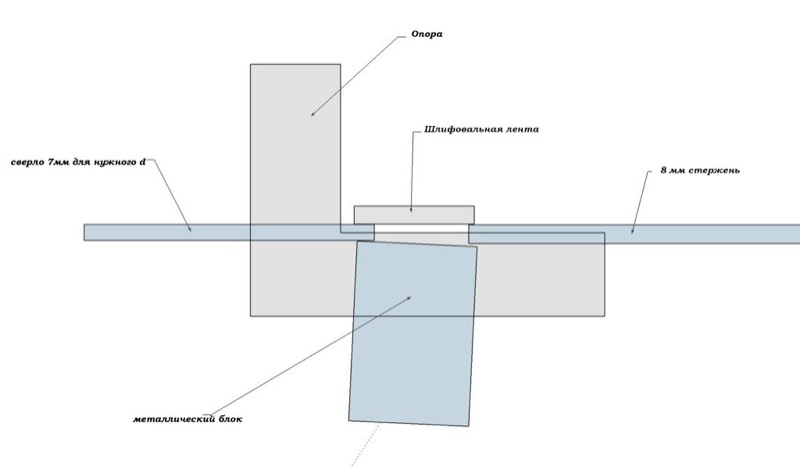

Шаг 8: сверлим отверстия под штифты

Штифты соединяют накладки с губками тисков. Сверлим отверстия. Для этого зажимом придерживаем накладки к тискам и сверлим отверстия диаметром в 0.65см. Так как сталь тисков не очень твердая, а латунь еще мягче, сверлить не очень трудно.

Шаг 9: делаем и забиваем новые штифты

Для штифтов подойдет стальной стержень, толщиной в 8 мм. Стержень сделаем немного тоньше на станке, распилим на четыре отрезка. На концах штифтов делаем фаску, после чего их можно забивать в отверстия. Штифты сидят очень крепко, и тиски получились очень прочными.

Шаг 10: шлифуем прижимные пластины тисков

Здесь можно дать волю своему креативному мышлению и при помощи болгарки придать накладкам любую форму. После того, как грубая часть работы сделана, можно доработать тиски наждаком, чтобы больших царапин не было видно.

После этого закрываем тиски и при помощи болгарки делаем накладки максимально параллельными друг другу.

Использование старых механизмов и подручного металлолома

Качественный новый швеллер, уголок, пластины – не единственный подходящий материал для того, чтобы самому сделать тиски.

В качестве базового механизма подойдет старый домкрат. Для удобства работы выполняется опорная пластина (или трубы с прямоугольным профилем, как показано на иллюстрации) и привариваются зажимные губки – также из трубы или швеллера, уголка. Тиски из домкрата своими руками не менее удобны, чем промышленные.

- Еще один бюджетный вариант – тиски из рельсы. Учитывая нагрузочную способность этого металлопроката, модель получается очень мощная. Ее можно также использовать как наковальню, главное – надежно закрепить изделие на верстаке.

- Для тех, кто работает преимущественно с деревом, удачным решением станут деревянные тиски, своими руками их изготовить проще и быстрее – не нужна сварка, отпилить детали можно вручную. Главное в этой модели – подобрать подходящие резьбовые элементы.

- Представленный на фото вариант рассчитан на крепление к верстаку на постоянной основе. Чтобы сделать быстросъемный вариант, лучше базовую деталь выполнить с пластиной, которая крепится к верстаку болтами.

- Для фрезеровки и резьбы удобны модели с двусторонним зажимом – такая конструкция позволяет отцентровать обрабатываемую деталь и/или перемещать ее в процессе работы, не снимая с тисков.

- Если усилие зажима требуется не очень большое, а менять положение деталей или сами детали в губках требуется часто, можно поискать кулачковый механизм и сделать быстрозажимные тиски. В этом варианте винтовой зажим заменен небольшим кулачком, ослабить или усилить прижим можно небольшим поворотом рычага.

Чем покрасить?

Средства для покраски слесарных тисков могут быть такими.

- Молотковая эмаль. Данный вид покраски оставляет после себя привлекательный внешний вид инструмента. Но стоит учитывать, что при механическом воздействии краска легко скалывается.

- Эпоксидная краска. Надежный вид покраски. Минусов не имеет. Незначительным недостатком считается малая цветовая палитра представленного ассортимента.

- Краска Sadolin. Автомобильная краска. Перед работой следует хорошо прогрунтовать поверхность.

- Набор для покраски ванн. Для слесарных тисков подойдет белая эпоксидная двухкомпонентная краска.

Те детали, которые не планируется красить, можно заклеить скотчем. Некоторые мастера советуют использовать намыленную газету. Она тоже отлично приклеивается к поверхности. Не нужно красить резьбу и те места, где какие-то детали двигаются или вставляются. При дальнейшем использовании прокручивать рукоятку будет достаточно проблематично.

Как видим, восстановить слесарный инструмент вполне возможно в домашних условиях. Безусловно, не стоит доводить приспособление до плачевного состояния. Но некоторые рекомендации помогут отреставрировать даже те инструменты, которые долго не использовались и покрылись налетом ржавчины.

Также при выполнении работ необходимо соблюдать технику безопасности. Стоит помнить, что работать с лакокрасочными средствами и шлифовальным инструментом следует в маске и защитных очках.

Как отремонтировать?

Перед тем как починить инструмент своими руками, его нужно разобрать и помыть каждую деталь. Если приспособление покрыто налетом ржавчины, её необходимо удалить. Для этого можно использовать как профессиональный преобразователь ржавчины, так и домашние средства. Избавиться от налета поможет уксус или керосин. Изделие следует замочить в жидкости и оставить на некоторое время.

Позже следует пройтись по инструменту жесткой щеткой. Полировать тиски следует до появления родного блеска металла.

После процедур очистки и разбора следует приступить к самому процессу ремонта. Если причиной поломки является прокручивание винта в гайке, то необходимо разрезать гайку вдоль на 3 части и обновить резьбу. Для этого потребуется болгарка. Затем нужно восстановить целостность гайки путем приварки отрезанных частей на свои места.

Швы зачищают лепестковым кругом. Также сварные швы можно обработать напильником по металлу.

Теперь нужно заново собрать инструмент. Порядок действий при сборе тисков таков:

- главные лапки надвигают на основание;

- лапки продвигают как можно левее, это поможет легко установить планки при следующем шаге;

- сперва крепится одна планка, затем вторая;

- для финишной фиксации планок требуется сдвинуть лапки вправо;

- после этого необходимо вставить гайку и закрепить в ней винт.

Если тиски в запущенном состоянии, то для выкручивания ржавых болтов и деталей рекомендуется использовать керосин. Следует смазать детали и подождать несколько минут. После чего заржавевшие болты начинают постепенно прокручиваться. После ремонта можно отшлифовать приспособление. Вручную этого делать не стоит. К тому же на это уйдет много времени. Для шлифовки берут специальную щетку для болгарки. Во время работы необходимо использовать защитные очки. Для устранения незначительных дефектов (царапины, неглубокие трещины) поверхность изделия требуется зачистить или запаять.

Восстановление

После выполненного ремонта тиски нужно отреставрировать. Для того чтобы инструмент принял надлежащий вид, его нужно смазать и покрасить. Перед смазыванием тисков поверхность необходимо обезжирить. Для этого используют ацетон или любой другой растворитель. Для смазки используют обыкновенное смазочное масло. Также можно применить силиконовую смазку или литол с солидолом. Так как приспособление не имеет узлов, работающих при большой нагрузке, то для смазки подойдет практически любое средство.

Для смазки инструмента нужно сделать следующее:

- снять подвижные лапки;

- прокрутить рукоять, выдвинуть лапку и снять её;

- винт и отверстие лапки прочистить щеткой и еще раз обезжирить;

- затем следует нанести смазку на винт в умеренном количестве.

Далее следует собрать тиски и прокрутить ручку. Если механизм идет плавно, то больше ничего делать не нужно. Если же тисы ходят туго, то дополнительно можно смазать маслом раздвижные лапки. После смазывания слесарные тиски необходимо оставить на некоторое время.

Также во время реставрации рекомендуется наложить на тиски несколько слоев грунтовки перед покраской. Использование грунтовки скрывает все неровности и лучше держит краску

Признаки и причины поломки

Главной причиной поломки слесарных тисков является приложенное мастером чрезмерного усилие при затягивании заготовок. Второй причиной может послужить использование инструмента не по назначению.

Обнаружение поломки происходит позже, спустя несколько лет или даже больше. Как правило, деформации подвержены чугунные модели слесарных тисков.

Признаки того, что тиски сломались:

- разрушение подвижных лапок;

- разлом гайки в станочных моделях;

- разрушение наковальни в чугунных приспособлениях;

- кривизна фиксирующих лапок;

- люфт винта;

- выкручивается вал при попытке разжать заготовку;

- невозможность разжать заготовку;

- срезанный штифт;

- плохая фиксация заготовок.

Некоторые дефекты слесарных тисков можно обнаружить сразу. К таким незначительным поломкам относятся трещины, сколы, излом или изгиб отдельных деталей.

После выявления признаков поломки следует произвести ремонт тисков. Сделать это можно в домашних условиях.

Читайте также: