Ремонт серводвигателя своими руками

Обновлено: 05.07.2024

Под сервоприводом чаще всего понимают механизм с электромотором, который можно попросить повернуться в заданный угол и удерживать это положение. Однако, это не совсем полное определение.

Если сказать полнее, сервопривод — это привод с управлением через отрицательную обратную связь, позволяющую точно управлять параметрами движения. Сервоприводом является любой тип механического привода, имеющий в составе датчик (положения, скорости, усилия и т.п.) и блок управления приводом, автоматически поддерживающий необходимые параметры на датчике и устройстве согласно заданному внешнему значению.

Сервопривод получает на вход значение управляющего параметра. Например, угол поворота.

Блок управления сравнивает это значение со значением на своём датчике.

На основе результата сравнения привод производит некоторое действие: например, поворот, ускорение или замедление так, чтобы значение с внутреннего датчика стало как можно ближе к значению внешнего управляющего параметра.

Наиболее распространены сервоприводы, которые удерживают заданный угол, и сервоприводы, поддерживающие заданную скорость вращения.

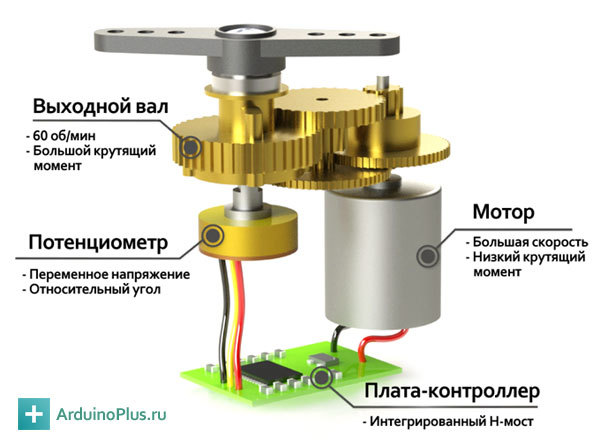

Сервопривод состоит из следующих компонентов: Мотор-редуктор, силовой драйвер, энкодер, зажим для энкодера, микроконтроллер.

Привод — электромотор с редуктором. Чтобы преобразовать электричество в механический поворот, необходим электромотор. Однако зачастую скорость вращения мотора бывает слишком большой для практического использования. Для понижения скорости используется редуктор: механизм из шестерней, передающий и преобразующий крутящий момент.

Включая и выключая электромотор, можно вращать выходной вал — конечную шестерню сервопривода, к которой можно прикрепить нечто, чем мы хотим управлять. Однако, для того чтобы положение контролировалось устройством, необходим датчик обратной связи — энкодер, который будет преобразовывать угол поворота обратно в электрический сигнал. Для этого часто используется потенциометр. При повороте бегунка потенциометра происходит изменение его сопротивления, пропорциональное углу поворота. Таким образом, с его помощью можно установить текущее положение механизма.

Кроме электромотора, редуктора и потенциометра в сервоприводе имеется электронная начинка, которая отвечает за приём внешнего параметра, считывание значений с потенциометра, их сравнение и включение/выключение мотора. Она-то и отвечает за поддержание отрицательной обратной связи.

К сервоприводу тянется три провода. Два из них отвечают за питание мотора, третий доставляет управляющий сигнал, который используется для выставления положения устройства.

В качестве мотор-редуктора в нашем самодельном серве используется обычный мотор от электростеклоподъёмников. Опробованы и российские и китайские модели. Подходят все, имеющие стандартное крепление. Этот редуктор дешевый и дает огромный момент.

или же собранный

Хотя скорее подходят все имеющие возможность всверлиться в выходную ось вращения для установки энкодера.

Силовой драйвер - самая сложная и напряженная часть сервопривода.

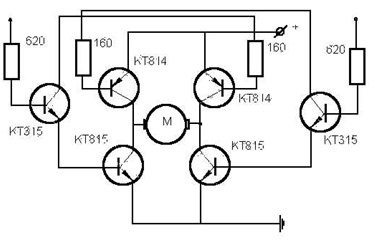

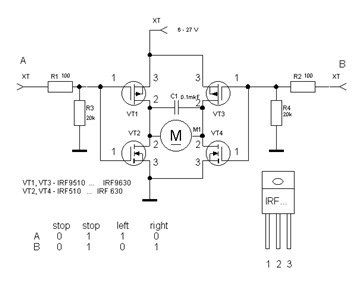

Драйвер был трижды полностью переработан. В первой версии сервопривода использовался драйвер на Н-мосте биполярных транзисторов (кт827 и кт825).

Этот драйвер работал, но очень короткий срок (менее минуты). Далее наступал перегрев. Для более слабых моторов пойдет, но для мощных стеклоподъемников нет. Применения теплоотводов было невозможно, т.к. это значительно увеличивало массогабариты. А это один из основных параметров. Масса и размеры сервопривода должны быть минимальны. Во второй версии была попытка использовать Н-мост на силовых полевых транзисторах (irp9140n и irfz44n) .. Драйвер не заработал совсем, несмотря на все усилия. Причина была в слишком низком напряжении на выходе микроконтроллера управления.

Требовалось увеличить напряжения до 12 в, с сохранением возможности ШИМ. В третей версии драйвера были устранены все недостатки предыдущих моделей драйвера. Драйвер в этой модели представляет собой два Н-моста , внутренний мост на полевых транзисторах и внешний мост на биполярных. . Нагрев транзисторов во время испытания был минимален и поэтому теплоотвод был уже не нужен. Внешний мост увеличивал напряжения до необходимого, а внутренний нужен был для силового управления мотором. Схема для удобства была разделена на две части.

Энкодер представляет собой обычный переменный резистор на 5ком.Особых требований к нему нет. Единственное условие кроме сопротивление является то ,чтобы выходной вал бегунка был 6 мм в диаметре. Он всверливается в выходную шестеренку мотора и позволяет определить текущий угол.

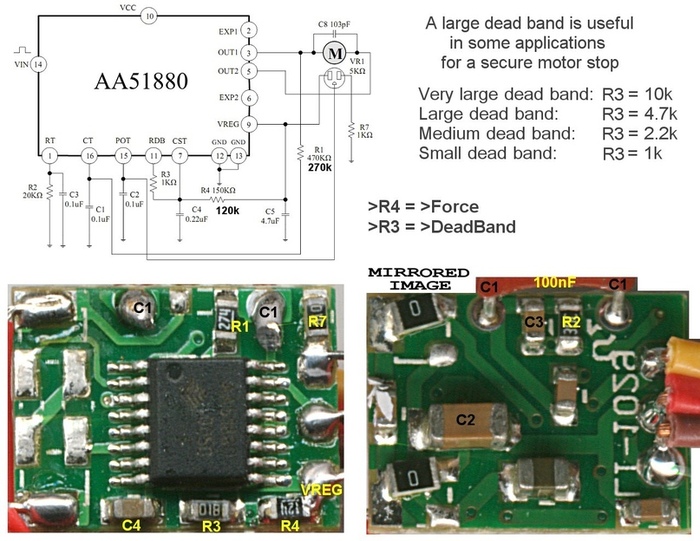

Микроконтроллер представляет собой электронную начинку от маломощных китайских микросервоприводов. Если просто — берем самую дешевую серву и выдираем оттуда мелкую плату. Это и есть мозги и контролер нашей сервы.

Аналог данной системы подобного размера у нас создать пока не получилось. Электроника питается от 5в. и выдает ШИМ сигнал того же уровня. ШИМ идет на драйвер. Микроконтроллер относительно надежен, дешев и точен, что позволяет использовать именно такой вариант, а не разрабатывать свой с нуля.Можно сделать и с нуля, но пайка смд деталей это такое дело.

Выходы этого контролера, те что шли на мотор, надо подключить к входам H моста. А выходу моста уже к мотор-редуктору.

Такая конструкция сервопривода показала себя очень хорошо и будет дальше улучшаться и использоваться .

После выхода предыдущих статьей о векторном управлении электродвигателями поступило много вопросов о позиционном приводе – как приводом отрабатывать заданное положение? Как работает сервопривод в современных станках, как использовать сигнал с датчика положения, чем отличается шаговый привод от сервопривода с подчиненным регулированием? Давайте всё покажу в виде картинок и видео.

Итак, что же такое сервопривод с контуром положения? Для начала посмотрите вот это. Чтобы было видно графики на фоне советую смотреть в полноэкранном режиме.

Трехконтурная структура управления

Как работает такая система управления? Это классическая трехконтурная система подчиненного регулирования с последовательной коррекцией, показанная на рис.1.

Рисунок 1. Трехконтурная система подчиненного регулирования

Если какой-либо внутренний контур опустить, то… положение регулироваться будет, но будет регулироваться плохо, не с таким быстродействием, как в трехконтурной системе. Если выкинуть, например, контур тока, заставив регулятор скорости воздействовать напрямую на напряжение инвертора, то останется бесконтрольным момент привода (ток) – он будет меняться как хочет, переходные процессы будут пущены на самотёк. К сожалению, некоторые ардуиноводы делают структуру, показанную на рис.2.

Рис.2. То, как не нужно регулировать положение привода.

Такая структура работает отвратительно (медленно и качается), хотя как-то работает – ПИ-регулятор всё вытянет.

Постоянный и переменный ток: в чем разница для контура положения?

Шаговый режим работы

Шаговый режим хорош тем, что кроме контура тока ему ничего не нужно – ни датчик положения, ни даже микроконтроллер. Система управления для такого режима собирается из трех с половиной микросхем и применяется во всех ЧПУ станках любительского (и не очень) уровня. В чем минусы? Положение поддерживается тоже отвратительно. Поддержанием положения в таком режиме занимается сам двигатель – в статор подается постоянный ток, а ротор стремится встать в соответствующее положение. Можно представить два прямоугольных магнита на одной оси, проходящей через их середину (рис 3). Одним магнитом мы управляем (статорный ток), а второй – ротор, болтается сам по себе и стремится повернуться согласно первому, параллельно ему.

Рис. 3. Шаговый режим работы синхронной машины

Момент на роторе в таком режиме изменяется по закону синуса от угла рассогласования между этими двумя магнитами. В согласованном положении момент равен нулю (на ротор не действует нагрузка), на 90 градусах (магниты перпендикулярны) момент двигателя максимален и стремится повернуть ротор в согласованное положение. А амплитуда этого синуса изменения момента зависит от величины поданного тока.

Число пар полюсов

Для улучшения точности поддержания положения в шаговом режиме конструктивно увеличивают количество пар полюсов у двигателя. Если пара полюсов одна, то двигатель соответствует вот тем двум магнитам на рис. 3 – ротор может болтаться вплоть до четверти оборота туда-сюда от заданного положения. Когда число пар полюсов увеличивают, то увеличивается количество чередований север-юг, как в магнитах ротора, так и в обмотках статора. Вот картинка, где показаны двигатель с одной парой полюсов и с двумя:

Рис.4. Одна пара полюсов vs две пары полюсов.

Шаговый режим vs подчиненное регулирование: теория

Шаговый режим vs подчиненное регулирование: практика

А теперь давайте посмотрим на практике все вышесказанное. Нужно описать стенд, с которым я работаю. Технической информации много, спрячу это под спойлер.

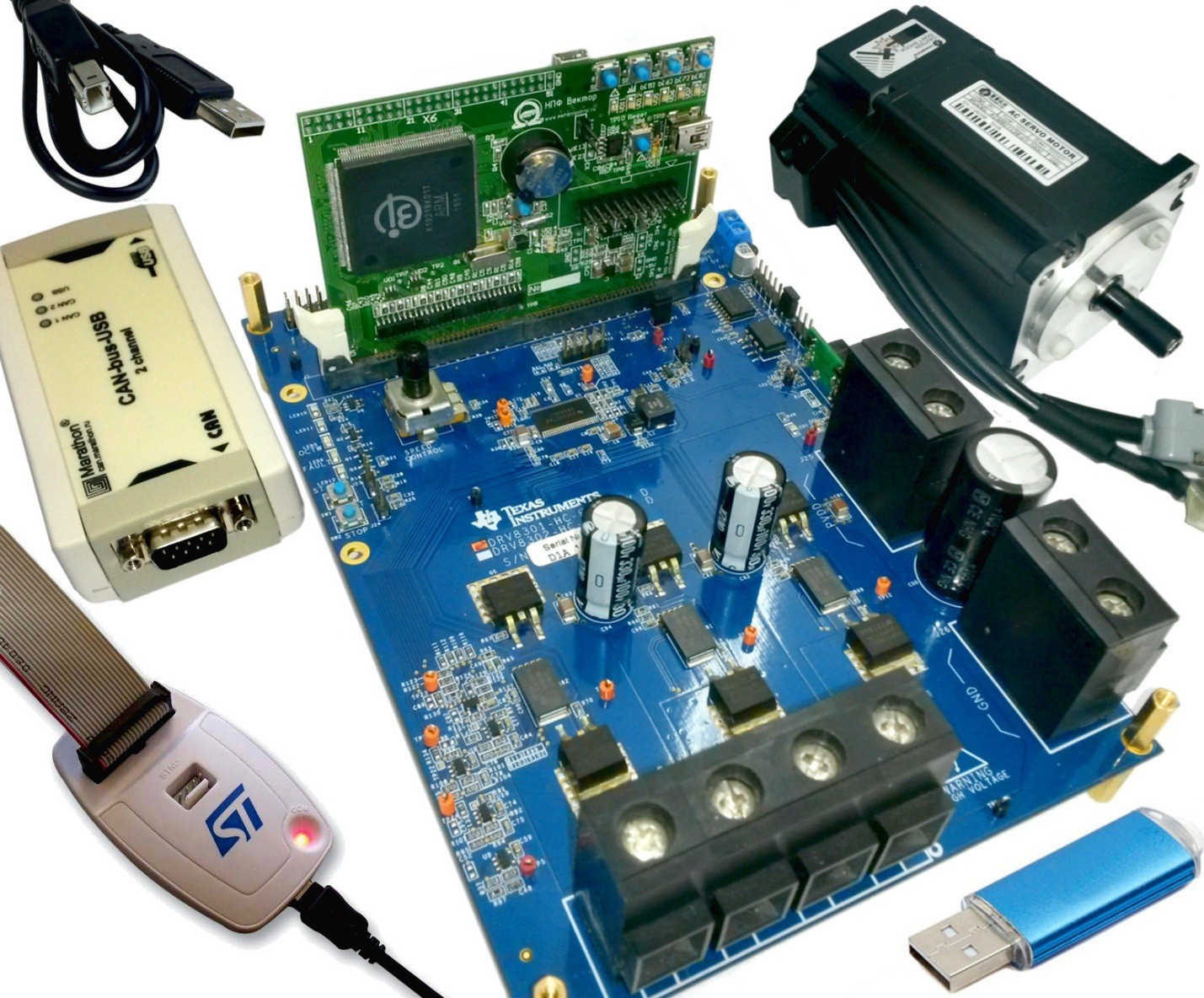

Это отладочный комплект VectorCARD К1921ВК01Т, производимый нашей фирмой, который я утащил на выходные домой, чтобы снять красивые опыты и написать статью.

Рис. 5. Отладочный комплект для управления электродвигателем VectorCARD К1921ВК01Т

Шаговый режим vs подчиненное регулирование: сравнение в статическом режиме

Для отслеживания текущего положения вала ротора удобно наблюдать сигнал ошибки с датчика положения (разница между заданием и текущим положением), а также ток статора. При проведении опыта осциллограмма с этими данными будет видна на заднем фоне. Для наблюдения текущего момента нагрузки в опыте использован высокоточный специализированный динамометр, который я достал из ящика кухонного стола. Вот, собственно, сам опыт (чтобы было что-то видно — полный экран!):

Шаговый режим vs подчиненное регулирование: сравнение в динамике

Для проведения этого опыта я воспользовался мерным грузом, который нашел в своем шкафу с инструментами, а также ниткой, привязанной к штанге, которая имеет консольное закрепление на муфте двигателя. Сбрасывая груз вниз с фиксированной высоты, получаем ударную импульсную нагрузку на вал ротора. Можно наблюдать, насколько отклонится вал ротора от задания в момент удара. Вот видео эксперимента:

Вначале включен шаговый режим работы с фиксированным вектором тока. Я показываю, как ротор прогибается под воздействием момента нагрузки, как, пересилив момент нагрузки, можно перескочить в другое фиксированное положение. Затем провожу эксперимент по сбросу груза. Далее то же самое для трехконтурной структуры управления. Заметили ли вы, насколько меньше отклонился вал ротора на видео в трехконтурной системе управления? Или, может быть, больше? Я нет.

Если бы похожее видео снимал канал Дискавери, они обязательно установили бы высокоскоростную камеру для красивых сравнительных кадров. Однако у нас есть инструмент поточнее – датчик положения ротора и микроконтроллер. Нужно просто снять осциллограмму ошибки отработки положения в момент приложения импульсной нагрузки. Как это делается подробно описано в статье Способы отладки ПО микроконтроллеров в электроприводе. Если кратко, то микроконтроллер по определенному событию записывает точки осциллограммы в массив, а затем осциллограмма скачивается на компьютер и отображается. Я в софте контроллера установил триггер захлопывания осциллограммы, когда ошибка по положению больше определенной уставки, вписав для этого пару строк кода на Си. После чего на компьютере я получил вот такую осциллограмму для шагового режима работы с током 5А:

В осциллограф я добавил три переменных системы управления: ошибка по положению, ток статора, частота вращения вала. Из осциллограммы видно, что ток статора оставался постоянным и равным 5А, ударная нагрузка внесла лишь небольшое возмущение в него (за счет ЭДС вращающегося двигателя). А вот положение скакнуло сильно. Максимальное отклонение положения вала от задания составило 36 электрических градусов (или 9 механических). Наблюдается затухающий колебательный режим ротора после удара. Я провел несколько таких опытов, убеждаясь в повторяемости. Все осциллограммы получились схожи – благо, что при наличии нужного инструментария время на проведение опыта и получение осциллограммы (в том виде, как вставлена в статью) составляет секунд 5-10.

Теперь посмотрим, что покажет трехконтурная структура управления (рис. 8). Предварительно я настроил у неё все регуляторы на среднее быстродействие.

Рис. 8. Осциллограмма реакции на импульсный наброс нагрузки с трехконтурной системой подчиненного регулирования. Фиолетовым показано отклонение ротора от заданного положения в электрических градусах (для перехода в механические делить на 4), голубым показан текущий ток статора по оси q (моментообразующий ток), синим – его задание, а красным – текущая частота вращения. В одной клетке по оси времени 21 миллисекунда.

Здесь процесс поинтереснее. Помимо, собственно, положения, я добавил в осциллограф еще всяких величин, по которым видно работу подчиненного регулирования. В начальный момент времени всё равно нулю: ошибка равна нулю, скорость, ток статора и его задание. На ротор не действует сил, он покоится за счет своей силы трения. Но изолента в этот момент уже неумолимо летит вниз, веревочка разматывается… В определенный момент длина нити выбирается, груз ударяет по валу, положение начинает меняться, ошибка (обратная связь регулятора положения) выстреливает вверх, вместе со скоростью вала. В ответ на это трехконтурная система резко наращивает момент на приводе, пытаясь вернуть его в первоначальное положение. Спустя пять миллисекунд после удара момент на двигателе достигает максимально-разрешенного (ток 5А), после чего положение нехотя начинает меняться в обратную сторону, скорость меняет знак. Перелетев нулевую точку и совершив пару колебаний, система приходит к заданию.

Рис. 9. Осциллограмма реакции на импульсный наброс нагрузки с трехконтурной системой подчиненного регулирования. Фиолетовым показано отклонение ротора от заданного положения в электрических градусах (для перехода в механические делить на 4), голубым – выход пропорциональной части ПИД регулятора положения, красным – интегральной, синим – дифференциальной частей. В одной клетке по оси времени 21 миллисекунда.

Какая же мораль? Не все составляющие регулятора одинаково полезны. То, что делает дифференциальная составляющая регулятора положения, теоретически должно делаться нижестоящим контуром скорости. Раз она мне понадобилась для более качественной настройки, то это означает лишь, что я недонастроил промежуточный контур скорости.

Ах, да. С чего мы там начали? С ошибки по положению. В разомкнутом по положению режиме работы ошибка была 36 электрических градусов (9 механических), а в трехконтурной системе подчиненного регулирования с данной настройкой регуляторов она равна 21 электрический градус (5.2 механических). Лучше, да. А можно еще лучше? Давайте задерем еще коэффициенты регулятора положения. Повышаю всё – Kп, Kи, Kд раза в полтора. Смотрим:

Рис. 10. Осциллограмма реакции на импульсный наброс нагрузки с трехконтурной системой подчиненного регулирования. Коэффициенты регулятора положения повышены в полтора раза.

Рис. 11. Осциллограмма реакции на импульсный наброс нагрузки с трехконтурной системой подчиненного регулирования. Токоограничение поднято с 5А до 7А.

Замкнутые контура и их шумы

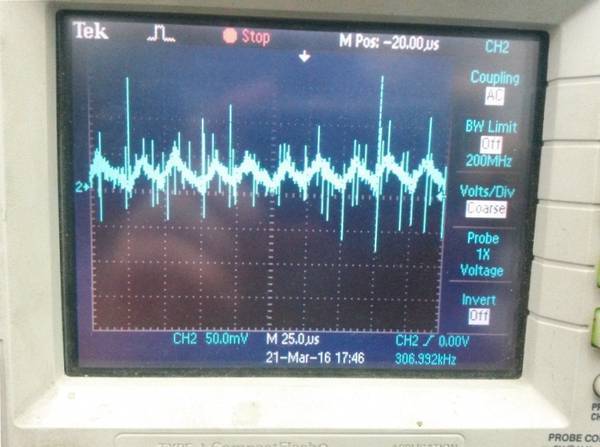

На осциллограмме показан не только шум, но и переходной процесс регуляторов тока при включении. Ток отрабатывается менее чем за 1мс, а переходной процесс близок к настройке на технический оптимум. Шум в измерении тока порядка +-0.02А приводит к изменению выходного напряжения на 20% от текущего, что и слышится как шум. Если в 10 раз замедлить регуляторы, то можно получить такую картину:

Рис. 13. Осциллограмма переходного процесса скачка задания (1А) регуляторов тока с заниженным в 10 раз Кп и Ки по отношению к настройке на технический оптимум. В одной клетке по оси времени 4.2мс.

Регуляторы токов стали мягкие и тихие, как вата, и им абсолютно неинтересно реагировать на какой-то там шум в аналоговом канале – как, впрочем, и на собственное задание…

Рис. 14. Автоколебания контура положения с чрезмерно завышенным Кп. Фиолетовым и красным показан моментообразующий ток статора (задание и фактический), голубым – положение с энкодера в метках (инкрементах), синим – выход регулятора положения (задание на контур скорости).

Рис. 15. Пульсации тока в фазе двигателя при частоте ШИМ 20кГц. Величина пульсаций 0.3А.

Пульсации тока в 0.3А довольно значительны. Вернее, были бы значительны, если бы мы этим приводом собрались позиционировать кремниевые подложки на фабрике Intel. Благо, конкретно таким типам двигателей это не светит и о проблеме можно забыть. Но что делать, если нужно сделать более серьезный привод? Для начала можно увеличить частоту ШИМ. Современные силовые полевые транзисторы могут обеспечить частоту переключений до 500кГц. Однако тут есть… три проблемы.

Третья проблема – датчики токов. В используемом инверторе они шунтового типа и стоят последовательно с нижними ключами инвертора. А это значит, что измерить ток в фазе можно только в тот момент времени, когда открыт нижний ключ. А это значит, что запуск АЦП нужно синхронизировать с работой ШИМ и производить измерение строго в тот момент, когда приоткрывается нижний ключ. Проблема в том, что переходные процессы в аналоговых цепях не успевают закончиться, если частота ШИМ очень высока – ток начинает измеряться с ошибкой. В общем, всё сложно…

Есть принципиально другой путь – некоторые производители сервоприводов вообще отказываются от ШИМ и делают аппаратный контур тока либо на ПЛИС, либо вообще на операционных усилителях, работающих в линейном режиме и рассеивающих на себе всю лишнюю энергию, которую призван экономить ШИМ. Но это уже совсем-совсем другая история.

Выводы

Реклама

PLC похачил, защита там оказалась даже не детской — идиотской, пароль шел от PLC в комп открытым текстом и сверялся с введеным уже в софте. Так что RS232 сниффер это наше все :) Рубанул капусты и решил ее куда нибудь потратить. На глаза попалась сервомашинка HS-311. Вот и прикупил ее показать что это за зверь.

Серва это краеугольный камень механики радиоуправляемых моделей, а последнее время и домашней робототехники. Представляет собой небольшой блок с двигателем, редуктором и схемой управления. На вход сервомашинки подается питалово и управляющий сигнал, задающий угол на который надо выставить вал сервы.

В основном все управление тут стандартизировано (если есть тут RCшники, то может добавите свои пять копеек?) и сервомашинки, по большей части, различаются усилием на валу, быстродействием, точностью управления, габаритами, весом и материалом изготовления шестеренок. Цена колеблется от 200-300 рублей за самую дешевую и до бесконечности за ультрамегатехнологичные девайсы. Как и в любой фанатской области, верхняя планка цен тут не ограничена и наверняка под потолком в ход идут какие нибудь шестерни из перфорированного титана и карбоновые корпуса с обратной связью через миллионимпульсный оптический энкодер =) В общем, всегда можно чем нибудь померяться.

Я же не стал выпендриваться и взял пока самую дешевую, самую распространенную HS-311. Тем более у меня уже есть планы по ее переделке.

Характеристики HS-311

- Момент на валу: 3кг*см

- Размеры: 41x20x37 мм

- Вес: 44.5 гр

- Скорость поворота вала на 60 градусов: 0.19 сек

- Управление импульсное

- Цена: 350-450р

Сама серва как таковая мне особо не нужна, а вот редуктор из нее вполне сгодится. Тем более я видел UpgradeKit для нее с металлическими шестеренками :) Впрочем, под мои задачи и пластик сгодится.

Конструктив:

Первым делом я ее разобрал — с детства у меня такая привычка, новые игрушки курочить.

Корпус размером примерно со спичечный коробок, чуток потолще.

|

Если выкрутить винт из оси, то колесо снимается и становится видно, что вал зазубренный — не будет прокручивать.

|

Если выкрутить четыре винта, то можно снять крышку редуктора:

|

Как видно, тут четырехступечнатый цилиндрический редуктор. Передаточное число не скажу, но большое.

Сняв нижнуюю крышку можно увидеть плату управления:

|

Видно четыре транзистора, образующие H-мост позволяющий реверсить движок и микросхему логики. Микруха, кстати, их разработки. Так что даташит на нее фиг найдешь. Дальше разобрать не удалось. Движок там словно вклеен, а плата сделана из такого говнистого гетинакса, что я чуть не разломал ее пополам когда пытался выковырять. Поскольку пока окончательно ломать родную логику в мои планы не входило я не стал вторгаться в моторный отсек. Тем более ничего интересного там нет.

Если снять все шестеренки, то видно вал резистора обратной связи по положению:

|

Примерный конструктив можно увидеть на схеме которую я тут по быстрому набросал:

Выходной вал намертво связан с валом переменного резистора обратной связи. Поэтому серва всегда знает в каком она положении в данный момент. Из минусов — невозможность сделать полный оборот. Например эта может крутить валом не больше чем на 180 градусов. Впрочем, можно выломать ограничительный упор, а резистор путем хирургического вмешательства превратить в энкодер (кто там возмущался, что идея энкодера из резистора бесполезна? ;) Попробуй те ка подобрать энкодер в аккурат чтобы встал вместо сервовского?) Родную плату при этом конечно придется выбросить, но мы ведь легких путей не ищем? В общем, скоро займусь апгрейдом этого девайса и превращением сервомашинки в серводвигатель.

Управление:

С конструктивом все понятно, теперь о том как же этим зверем рулить. У из сервомашинки торчит три провода. Земля (черный), Питание 5 вольт (красный) и сигнальный (желтый или белый).

Управление у нее импульсное, по сигнальному проводу. Для того, чтобы повернуть серву на нужный угол ей надо на вход подавать импульс с нужной длительностью.

0.8мс это примерно 0 градусов, крайне левое положение. 2.3мс это около 170 градусов — крайне правое. 1.5мс — среднее положение. Между импульсами производитель рекомендует давать 20мс. Но это не критично и машинку можно разогнать.

Работа контрольной логики

Как работает управление? Да просто! Когда на вход приходит импульс, то он своим передним фронтом запускает одновибратор внутри сервомашинки. Одновибратор это блок выдающий один импульс заданной длительности по запускающему фронту. Длительность этого внутреннего импульса зависит исключительно от положения переменного резистора, т.е. от текущего положения выходного вала.

На картинке я изобразил два случая когда задающий импульс длинней внутреннего и когда короче. А внизу показал как выглядит сигнал на движке при выходе на заданую точку. Это, собственно, классический случай пропорционального управления.

Частота следования импульсов определяет быстроту с которой сервомашинка будет вращать валом. Минимальный интервал, выше которого скорость перестает возрастать, а дребезг усиливается это порядка 5-8мс. Ниже 20мс серва становится задумчиво тормозной. ИМХО оптимальная пауза около 10-15мс.

Для того, чтобы поиграть сим девайсом я по быстрому накидал программку на Mega16 своем ядре. Правда высчитывать полный диапазон от 0.8 до 2.3 мне было влом. Посчитал для 1…2мс импульса. Это где то 100 градусов.

Сделано все на RTOS, поэтому я опишу только прерывания и задачи.

Задача сканирования АЦП — раз в 10мс запускает АЦП на преобразование. Можно конечно было бы Freerunning mode (режим непрерывного преобразования) сделать, но я не хотел, чтобы МК дергался каждые несколько микросекунд на прерывание.

ScanADC: SetTimerTask TS_ScanADC,10 OUTI ADCSRA,(1 ВидеоМеханикаРоботЭлектропривод

Спасибо. Вы потрясающие! Всего за месяц мы собрали нужную сумму в 500000 на хоккейную коробку для детского дома Аистенок. Из которых 125000+ было от вас, читателей EasyElectronics. Были даже переводы на 25000+ и просто поток платежей на 251 рубль. Это невероятно круто. Сейчас идет заключение договора и подготовка к строительству!

А я встрял на три года, как минимум, ежемесячной пахоты над статьями :)))))))))))) Спасибо вам за такой мощный пинок.

118 thoughts on “Сервомашинка HS-311”

А что там за движок? Просто всегда интересовало зачем пихать куда попало серваки, если можно обойтись каким нибуть моторчиком из советской игрушки.

Что там за движок ХЗ, я до него так и не добрался. Что то мелкое. Максимальный ток который я от него увидел — 500мА и то это было недолго, при особо агрессивном рысканьи, когда он и пускового режима не выходил. А так не более 100-30мА.

Серва ставится ради контроля положения. Например при пропорциональном управлении. Ну и редуктор. Моторы в советских игрушках говно редкостное — КПД у них ни к черту.

>>Серва ставится ради контроля положения. Например при пропорциональном управлении.

Да, но просто часто вижу как серву используют как ДВИГЛО — срезают ограничитель и отключают переменник(запаивают статику)…

Редукторы это да…

>>Моторы в советских игрушках говно редкостное — КПД у них ни к черту.

Ну это к примеру :)

Ну дык. Моторчик+редуктор+удобный корпус с крепежными ушами. О чем еще можно мечтать?

Я под это дело тоже хочу пару серв купить. А где еще взять удобный моторредуктор?

Часто для роботов их двухсторонним скотчем склеивают донышками вместе, ставят колеса, сверху крепят плату, батарейки, датчики. Получается просто, жестко и компактно.

Там поди еще и регулятор попродвинутей стоит. На цифре можно без особых заморочек и ПИД сварганить.

А что такое ПИД?

Моторчик там похож на те что в китайских игрушках только меньше. Просто застопореный моторчик бел управляющей схемы кушает около 1А, на холостом около 80ма. В серву очень хорошо влезает энкодер из мышки. Надо подобрать гвоздик чтоб плотно влазил в дырку энкодера и чтоб при кручений гвоздя энкодер крутился. У гвоздя обрезается шляпка и он вбивается в шестерню-вал и выходит там где был переменный резистор. На гвоздь надевается энкодер. Получается компактный мотор редуктор с энкодером

Черт те что будет. Вместо простого и стандартного для серв трехпроводного подключения — 10 контактный разьем с собственным, несовместимым с модельной аппаратурой протоколом. Это уже не серва. И кому это нужно? А кому нужно, проще было не курочить серву, а сделать на том же AVR контроллере просто переходник с интерфейса сервы на то, что хотел автор.

Это дает цифровую ОС о положении вала. Серве ты дал сигнал и не знаешь что она и как. Может ее вообще заклинило… А тут все видно.

А где увидишь? С каждой моделью (даже летающей) будешь постоянно рядом держать рядом на проводе 2-3 метра компьютер? Или городить двухстороннюю многоканальную телеметрию? Так аппаратуоу для нее не всякая модель поднимет. А стандартные системы радиоуправления работают в одну сторону. И приемную аппаратуру стараются упростить и облегчить до максимума. А с другой стороны, узнаешь ты, что заклинило, к примеру, руль высоты при отклонении вниз. Прежде, чем ты успеешь считать эту информацию, модель войдет в пике и превратится в кучу хлама. Да и зная, что руль заклинило, что ты сможешь сделать, если модель в воздухе или на земле, но недоступна? А о неправильной работе сервы и так ясно по поведению модели. А к примеру, в сложном роботе со многими степенями свободы и кучей серв, и без того найдется куча датчиков, отслеживающих положение рабочих органов, и заводить дополнительные контуры еще и с серв никчему. Ведь может и просто качалка у сервы сломаться. Серва работать будет, и докладывать что все в норме, а механизм — нет.

В общем, штука сложная и в большинстве случаев бесполезная. А внутренняя ОС по положению вала в любой серве и так есть. На то она и серва.

Другое дело — простые контроллеры, наподобие тех, ссылки на которые я давал выше. В них программно можно улучшить работу серв, (например, используя ПИД), не нарушая стандартов, и при очень простой схемной и программной реализации.

Так это и не предпологается для моделей. В модельном плане серва уже доведена до совершенства. :) А вот для домашней робототехники эта штука очень удобная, т.к. дома на табуретке угловой енкодер параллельно приводу поставить ой как непросто…

У ребенка такая штукенция в приводе рулем и парусами игрушечно яхты стоит.

Эм…. радиоуправляемая яхта? И ей реально полноценно рулить?

Ага, два привода. Один управляет рулем. Другой — парусами. Вроде Нормально должно быть. Мы её все до конца собрать не можем)) Генеральные испытания на следующий сезон отложили.

А логотип я махом признал, и пульт с такой же наклейкой.

просто тиресно. ему позволяют тут совать ссылки на свои безграмотные портянки ? :)

Последнее время я их просто удаляю

за статеечку, кстати, спасибо.

в копилку :)

интерес есть, а времени, самому ковыряться — облом.

Википедия: Сервопривод (лат.servus – слуга, помощник, раб; следящий привод) — привод с управлением через отрицательную обратную связь, позволяющую точно управлять параметрами движения. Серводвигатель иногда называют как сервомотор, по сути, это зачастую вентильный или безщеточный двигатель.

Наша компания Техноспринт предоставляет услуги по ремонту серводвигателей. Серводвигатель современного станка является одной узлом машины, который испытывает сильнейшие механические нагрузки. При ремонте серводвигателей своими силами – есть риск сборки серводвигателя с некорректным соотношением между полюсами серводвигателя и датчиком обратной связи – энкодером или резольвером. Что может привести к полной неработоспособности серводвигателя, и необходимости настройки положения датчика обратной связи.

Выделяют несколько видов типовых неисправностей – неисправность датчика обратной связи (энкодер, резольвер), механическая неисправность подшипниковых узлов, неисправность силовой части двигателя – обмоток или электромагнитного тормоза.

Оптический инкрементальный энкодер серводвигателя помимо обычных сигналов A, A`, B, B`, Z, Z` имеет дополнительные сигнальные выходы U, V, W (с инвертированными соответствующими сигналами или без них). Некоторые специалисты технических служб по привычке называют эти сигналы – сигналами датчика Холла. По этим дополнительным сигналам – электроники управления ориентируется в каком положении находится ротор, и на какую обмотку необходимо подавать напряжение для вращения в нужную сторону.

Абсолютный энкодер в каждый момент времени сообщает о своем текущем положении относительно нулевой точки. Данные закодированы механически, и расположены, например, на оптических дисках в виде тонких растровых линий, содержащих уникальную комбинацию кода для каждой позиции вала. Широкое распространение получил код Грея, в его основе использовалась возможность увеличить надежность за счет кодировки двоичного кода положения таким образом, чтобы между любыми двумя соседними позициями вала разница заключалась лишь в одном значащим бите. Неоспоримым преимуществом является более надежное определение текущей позиции по сравнению с инкрементальным энкодером, так как при возможных вибрациях и нестабильности сигналов не происходит сбоя в подсчете прошедшего количества импульсов.

Резольвер позволяет совмещать функции энкодера с сигналами положения ротора, так сказать два в одном. В классической схеме, электроника вычисляет по значению синуса и косинуса – угол поворота ротора, а так же по этому углу определяет на какую обмотку подавать напряжение для вращения в требуемую сторону.

Чаще всего со стороны заказчиков востребованы услуги по настройке положения резольвера после самостоятельной переборки двигателей. Здесь более разумно – заказывать в одном месте услугу по замене подшипников серводвигателя и сборке с выставлением первоначального положения резольвера относительно ротора двигателя.

Так же мы регулярно получаем запросы на перемотку. Если в двигателе по причине попадания СОЖ или по причине неисправной изоляции происходит ее пробой, то поможет только перемотка серводдигателя или его замена. Как само собой разумеющееся мы меняем подшипники, сальники. И само собой выставляем нулевую позицию датчика обратной связи – энкодера, резольвера. На практике попадаются случаи, когда производители станка умышленно смещают нулевую точку от заводского значения. При этом восстановленный двигатель с “заводской” нулевой точкой согласно мануалам производителя серводвигателя может работать некорректно. В таком случае мы имеем возможность приехать на место для считывания положения нулевой точки с соседнего такого же двигателя. Есть еще один вариант решения для ремонта серводвигателя. При возможности внести изменения в конфигурацию сервопривода / сервоусилителя / сервоконтроллера – серводвигатель может быть заменен на отличный от исходного.

Наиболее распространены серводвигатели следующих производителей: Allen Bradley, Baumuller, Beckhoff, Elau, Fanuc, KEB, Kollmorgen, Lenze, Mitsubishi Electric, Omron, Rexroth (Bosch Group), SEW Eurodrive, Siemens, Torque Systems, Yaskawa. Мы принимаем в ремонт серводвигатели других производителей.

При возникновении вопросов по услуге ремонта серводвигателей, при необходимости ремонта инкрементальных и абсолютных энкодеров, свяжитесь с нами любым удобным способом из раздела Контакты

Читайте также: