Ремонт пневмодрели своими руками

Добавил пользователь Cypher Обновлено: 05.08.2024

Машины сверлильные — инструмент, предназначенный для сверления, зенкерования и развертки отверстий в металле, камне, дереве, пластмассе и других материалах при монтажных и сборочных работах в строительстве и других отраслях промышленности.

Сверлильные машины различают по исполнению, по диаметру сверления, по наличию реверса и по мощности инструмента.

Прямые пневмодрели выполнены таким образом, что ось вращения патрона совпадает с осью вращения пневматического двигателя. По форме они, как правило, напоминают пистолет. Угловые пневмодрели сделаны таким образом, что ось вращения расположена под углом к корпусу инструмента.

В зависимости от типа фиксации сверла, сверлильные машины могут быть с патроном или с внутренним конусом Морзе. Пневмодрели с патроном, также можно разделить на две категории - пневмодрели с быстрозажимным патроном и кулачковым.

В зависимости от исполнения, назначения и технических особенностей машины сверлильные подразделяются на несколько групп.

Первая группа это машины сверлильные пневматические радиального или прямого типа ИП-1016, ИП-1011, ИП-1020 и др.

10 — что сверлильная машина прямая или радиальная,

11 — что сверлильная машина угловая.

Параллельно существует другая система идентификации — с индексом СМ (сверлильная машина). Далее следуют цифры, первая пара которых указывает группу инструмента, вторая — максимальный диаметр сверления, третья — число оборотов, например СМ-21-10-2300 или СМ-21-10-270. У угловых дрелей аналогичная система обозначений: УСМ-12-6-3000 или СМУ-21-6-500.

Машины сверлильные пневматические

Назначение

Машина сверлильная ИП-1016 предназначена для сверления, зенкерования, развертки отверстий в металле, камне, дереве и других материалах при работах в строительстве и других отраслях промышленности.

Оснащена конусом Морзе 3.

Машина сверлильная пневматическая ИП-1016 имеет частоту вращения от 250 до 450 об/мин.

Для этой модели пневмодрели применяются сверла диаметром до 32 мм

Эксплуатация сверлильной машины допускается при температурах от +40°C до -15°C.

|  |

| Машина сверлильная ИП-1016 | |

Технические характеристики машины сверлильной (пневмодрели) ИП-1016

| Наименование показателей | ИП-1016 |

|---|---|

| Исполнение сверлильной машины | прямая |

| Максимальный диаметр сверла, мм | 32 |

| Номинальное давление сжатого воздуха, МПа | 0,5 |

| Номинальная мощность на шпинделе, кВт | 1,84 |

| Удельный расход воздуха, м3/мин | 2,0 |

| Частота вращения шпинделя на холостом ходу, об/мин | 450 |

| Частота вращения шпинделя при номинальной мощности, об/мин | 250 |

| Масса без съемного рабочего инструмента и рукоятки, кг | 8,2 |

| Габариты (длина х ширина х высота), мм | 590 х 164 х 130 |

Устройство и принцип работы сверлильной машины (пневмодрели)

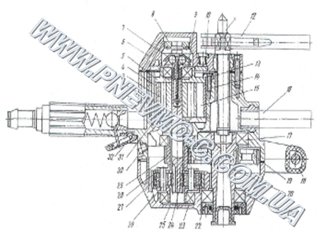

Машина ручная сверлильная пневматическая прямая ИП 1016 состоит из ротационного двигателя, планетарного и цилиндрического редукторов. Крутящий момент, создаваемый двигателем, через планетарный и цилиндрический редукторы передается на шпиндель.

Для автоматической регулировки оборотов шпинделя в зависимости от величины крутящего момента, приложенного к сверлу, двигатель сверлильной машины снабжен центробежным регулятором.

Для сверления с упором машина сверлильная имеет шпиндель подачи, ввернутый в крышку, перемещение его осуществляется рукояткой подачи, пуск и остановка сверлильной машины – курком пускового устройства.

Машины сверлильные пневматические СМ-21-10-270, СМ-21-10-2300 и СМ-21-6-12000 предназначены для сверления отверстий в алюминии, алюминиевых сплавах и др. металлах, строительных материалах и пластмассах при монтажных и сборочных работах в отраслях народного хозяйства. Эти модели пневмодрелей также могут быть использованы при зенковании и развертывании отверстий.

Сверлильные машины данных марок имеют частоту вращения от 270 до 12000 об/мин. В моделях СМ-21-10-270 и СМ-21-10-2300 применяются сверла диаметром до 10мм. В пневмодрели марки СМ-21-6-12000, применяются сверла диаметром до 6мм.

Эксплуатация сверлильных машин допускается при температурах от +40°C до -15°C.

|  |

| Машина сверлильная СМ-21-10-270, СМ-21-10-2300 и СМ-21-6-12000 | |

| |

Технические характеристики машин сверлильных (пневмодрелей)

СМ-21-10-270, СМ-21-10-2300 и СМ-21-6-12000

| Наименование показателей | СМ-21-10-270 | СМ-21-10-2300 | СМ-21-6-12000 |

|---|---|---|---|

| Исполнение сверлильной машины | прямая | прямая | прямая |

| Максимальный диаметр сверла, мм | 10 | 10 | 6 |

| Номинальное давление сжатого воздуха, МПа | 0,5 | 0,5 | 0,5 |

| Максимальный кртящий момент на шпинделе, Н/м | 10,45 | 1,2 | 0,235 |

| Удельный расход воздуха, м3/мин | 0,8 | 0,8 | 0,8 |

| Частота вращения шпинделя, об/мин | 270 | 2300 | 12000 |

| Масса, кг | 1,35 | 1,2 | 1,0 |

| Внутренний диаметр шланга, мм | 12 | 12 | 12 |

| Патрон зубчатовенцовый со шпинделем | В12 | В12 | В10 |

| Габариты (длина х ширина х высота), мм | 230х55х152 | 180х55х152 | 171х55х152 |

Устройство и принцип работы сверлильных машин (пневмодрелей)

СМ-21-10-270, СМ-21-10-2300 и СМ-21-6-12000

|

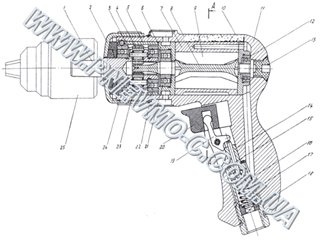

| Чертеж машины сверлильной СМ-21-10-270, СМ-21-10-2300 и СМ-21-6-12000 |

Машина сверлильная пневматическая состоит из пневмодвигателя ротационного типа правого вращения, редуктора и пускового устройства, собранных в алюминиевом корпусе.

При нажатии на курок, сжатый воздух через отверстие в буксе и рукоятке поступает в рабочую камеру двигателя, давит на лопатки и приводит во вращение ротор. Вращение ротора через шестерни планетарного редуктора передается водилу, на котором крепится сверлильный патрон.

Машины сверлильные пневматические угловые УСМ-12-6-3000 и СМУ-12-6-500 предназначены для сверления, рассверливания, зенкования и развертывания отверстий в сталях средней прочности, чугуне, цветных металлах и сплавах, а также в пластмассах и дереве, строительных материалах, при монтажных и сборочных работах, в местах с ограниченным доступом. Применяются в машиностроении и других отраслях народного хозяйства.

Сверлильные машины данных марок имеют частоту вращения от 500 до 3000 об/мин. В пневмодрелях марки УСМ-12-6-3000 и СМУ-12-6-500, применяются сверла диаметром до 6мм.

Пневмодрель угловая УСМ 12-6-3000 – сверлильная машина разработана для применения в труднодоступных местах рядом с балками и перегородками при монтажных работах на авиационных предприятиях. Оснащена низкопрофильной угловой конической парой с внутренним конусом. Для работы этой пневматической дрелью необходимо подготовить короткие сверла и создать конусность хвостовика 1:50. Для большего удобства при выполнении монтажных работ угол поворота приводного вала шпинделя относительно пускового рычага может быть изменен на 360 градусов с помощью гайки с насечкой.

Дрель пневматическая угловая СМУ-12-6-500 по своему назначению и области применения схожа с моделью УСМ, однако отличается наличием зубчатовенцового патрона со шпинделем, который вставляется в конус Морзе В10.

Эксплуатация сверлильных машин допускается при температурах от +40°C до -15°C.

|  |

| Пневмодрель УСМ-12-6-300 Пневмодрель СМУ-12-6-500 | |

| Наименование показателей | УСМ-12-6-3000 | СМУ-12-6-500 |

|---|---|---|

| Давление воздуха, МПа | 0,5 | 0,5 |

| Частота вращения шпинделя на холостом ходу, об/мин | 3000 | 500 |

| Мощность на шпинделе, Вт/Н.м. | 180/0,57 | 290/5,54 |

| Расход сжатого воздуха, м3/мин | 0,6 | 0,6 |

| Максимальный диаметр сверла, мм | 6 | 6 |

| Посадочное место сверла (конус) | 1:50 | - |

| Посадочное место шпинделя под патрон (конус Морзе) | без патрона | В10 |

| Габариты (длина х ширина х высота), мм | 314 х 46 х 68 | 288 х 74 х 55 |

| Масса, кг | 1,0 | 1,55 |

Несколько полезных советов при работе со сверлильной машиной

Давление сжатого воздуха на входе в сверлильную машину должно составлять не менее 5,0 атмосфер. Если давление будет меньше, мощность существенно упадет и это не наилучшим образом отразится на производительности пневмодрели. Также следует отметить, что воздухопроводящий рукав должен иметь внутренний диаметр, который позволит обеспечить пневмодрель необходимым количеством воздуха.

Для того чтобы ваша сверлильная машина работала как можно дольше, необходимо использовать блоки подготовки и очистки воздуха, который поступает из компрессоров. Эти блоки обеспечивают очистку воздуха с помощью фильтра и регулируют давление при помощи редуктора.

В зависимости от характера работ, которые выполняет машина сверлильная пневматическая, одним из важных параметров выбора является частота вращения, которая обязательно должна отвечать материалу сверления. Как правило, самыми популярными пневмодрелями являются инструменты с частотой вращения 1500–1800 об/мин. К слову, минимальное значение этого параметра - 250 оборотов в минуту, а максимальное достигает 18 000.

Как и в случае любого другого инструмента этого вида, сверлильная машина не нуждается в электричестве, но ей необходим компрессор или магистраль сжатого воздуха, что практически исключает использование таких пневмодрелей в домашнем ремонте.

Машина сверлильная пневматическая отличается рядом достоинств – таких, как легкость, пожаробезопасность (в пневмодрели просто нечему искрить, поэтому их применяют в большинстве огнеопасных технологических процессов), экономия (вы не тратитесь на электричество), высокая производительность, эргономичная конструкция, низкий уровень шума, вибрации и расхода воздуха.

У большинства портативных дрелей патроны закручены на резьбовой шпиндель, который соединен с дрелью, а затем удерживается на месте с помощью стопорного винта. Чтобы понять, какой элемент необходимо купить на смену старому, необходимо открыть лепестки до самой широкой точки и заглянуть в основание с фонариком

Если виден винт в нижней части патрона, стоит обратить внимание на тип головки. Если он отсутствует, то, вероятно, это конический шпиндель

При покупке также стоит учитывать, что элемент обязан обеспечивать должную жесткость крепления с учетом количества оборотов. Более дорогие модели позволяют снизить радиальное биение.

Не на последнем месте и удобство использования патрона, в этом случае быстрозажимные на первой позиции, но когда речь идет о долговечности, то лучше купить с ключом.

Если используются сверла из твердосплавного материала, тогда патрон должен самоцентрироваться, поскольку у такой оснастки плохая устойчивость к продольному изгибу

Важно знать, что жесткость крепления всегда сопоставляется с длиной насадки и материалом, из которого она изготовлена

Патроны для дрели: разновидности (видео)

Если модель минидрели или шуруповерта комплектуется специальным типом блокиратора, то необходимо применять зажимной одномуфтовый элемент. На инструменте без блокиратора применяются двухмуфтовый элемент или мини-патрон. Как правило, корпус такого устройства изготавливается из пластмассы, а для изготовления механизма и кулачков используется стальной сплав.

Любой вариант самостоятельного выполнения ремонтных работ требует знания устройства и основных составляющих:

- конусовидные захватные губы;

- внутренняя часть с губами;

- внешняя зажимная часть.

Способы крепления патронов

В ручных дрелях используются две разновидности закрепления сверлильного патрона:

- Конус Морзе – конический хвостовик вала и соответствующее отверстие в патроне.

- Резьбовое крепление – резьба на валу, на которую патрон накручивается подобно гайке.

Рассмотрите внимательно металлический стержень между корпусом и патроном. В случае резьбовой посадки обычно видны шлицы под рожковый ключ, а конусный вал всегда гладкий.

О способе крепления говорит и маркировка, выбитая на патроне:

- Конус Морзе обозначается аббревиатурой В10, В12 и т. д. (В – конус, цифра – максимальный размер сверла).

- В маркировке резьбового патрона присутствует обозначение типа и диаметра резьбы: М13 (метрическая на 13 мм) или UNF-1/2 (дюймовая в полдюйма).

Слизались грани фиксирующего винта патрона что делать

Что делать, если внутри патрона слизались грани шляпки винта? Очень распространенная проблема, решить которую вполне реально. Сначала рассмотрим причины, почему на винте слизываются грани:

- Не прочитав инструкции, владелец пытается выкрутить винт по направлению против хода часовой стрелки. Если внутри имеется винт, то его крутить для вывинчивания следует по часовой стрелке, то есть наоборот

- Неправильно выбранный инструмент, то есть используется отвертка со шлицами, которые слизывают грани винта. Перед применением следует максимально правильно подобрать отвертку

- Некачественный винт. Обычно это встречается на дешевых китайских устройствах

Однако если слизались грани винта, то не спешите менять инструмент. Для его вывинчивания имеются разные способы:

- Если шляпка винта имеет крестообразную форму, но при этом грани слизаны, то можно воспользоваться плоской отверткой. Производители предусмотрели вероятность слизывания граней, поэтому выкрутить винт можно не только крестообразной, но и шлицевой отверткой. Обычно этот метод помогает решить проблему

- Воспользоваться продувочным пистолетом, попытавшись очистить загрязнения внутри шлицев шляпки. Часто в шляпке скапливается большое количество загрязнений, которые мешают качественному соединению с винтом

- Взять отвертку, и приложив ее к шляпке винта, нанести несколько легких, но резких ударов. Отвертка углубится внутрь шляпки винта патрона, что повысит вероятность его выкручивания

- Отрезать кусочек резины, и расположив поверх шляпки, попытаться через него отверткой зацепиться за оставшиеся грани, и произвести вывинчивание

- Если все способы перепробованы, то остается только либо разобрать шуруповерт или дрель с последующей заменой исполнительного органа совместно с валом от редуктора или болгаркой разрезать патрон. Открыв доступ к шляпке винта, можно ухватиться за нее ручными тисками, и произвести выкручивание. Патрон после этого метода подлежит замене

При этом вовсе нет никакой необходимости замены всего инструмента.

Снимаем резьбовой патрон

У дрелей с функцией реверса сверлильный патрон дополнительно фиксируется стопорным винтом, видимым сквозь раскрытые кулачки.

Стопорный винт резьбового патрона.

Откручиваем стопорный винт патрона.

Замерьте на валу дрели размер места под ключ. Скорее всего, это будет 14 мм для инструмента среднего класса или 17 мм для более мощного аппарата.

Подбираем ключ к патрону.

Подготовьте рожковый ключ с тонкими губками. Можно взять подходящий из ремонтного комплекта велосипеда или сточить грани обычного ключа на наждаке.

Готовим рожковый ключ.

Удерживая вал дрели ключом, попробуйте отверткой открутить винт по часовой стрелке (левосторонняя резьба).

Постарайтесь не сорвать шлицы.

Теперь резьба станет податливей и винт отвернется.

Стопорный винт выкручен.

Далее откручивайте сам патрон против часовой стрелки (правосторонняя резьба), используя два ключа – рожковый и патронный.

Могут возникнуть затруднения. Попробуйте увеличить рычаг, зажав в патроне шестигранный ключ.

В крайнем случае воспользуйтесь тисками, расположив в них дрель как на фото ниже.

Сдвиньте патрон с места ударами по воротку, закрепленному через четырехгранную головку.

Таким методом удается откручивать довольно сильно прикипевшие патроны.

Снятый с дрели резьбовой патрон.

После очистки установите патрон в обратной последовательности, помня о разных направлениях резьбы.

Перед закручиванием стопорного винта капните немного краски на резьбу.

Замена патрона дрели своими руками

Существует несколько наиболее часто встречающихся проблем, которые могут наблюдаться в процессе эксплуатации инструмента, и потребуют замены патрона:

достаточно часто наблюдется падение закрепленного элемента. Такая проблема встречается не только на старых инструментах, но и на абсолютно новых моделях, которые характеризуются конусным креплением кулачковой детали. Как правило, падение детали сопровождает процесс высверливания глубоких отверстий. В этом случае при подъёме сверла и освобождение его от скопившейся стружки, с конуса спадает патрон. Решить такую проблему можно посредством повышения натяга конусного сопряжения. С этой целью нужно нагреть патрон в масле до температурных показателей в 110оС, а затем насадить его на фиксирующую часть холодного инструмента;

если при выполнении работ, сопровождающихся выделением значительного количества пыли, стружки или грязи заклинивает зажимные губы, то нужно выполнить правильную разборку патрона, а затем аккуратно, но максимально тщательно очистить и промыть все движущиеся, рабочие элементы

Перед тем, как собрать деталь, очень важно произвести внутреннюю смазку при помощи кисти и литола. Хороший результат даёт использование самодельного защитного кожуха, предотвращающего засорение рабочих частей; если в процессе сверления наблюдается биение патрона, то причиной может быть значительная изношенность посадочного конуса

Не менее распространённой причиной такого явления может стать неравномерное изнашивание кулачков, которые подлежат замене. При необходимости выполняется полная замена разбитого патрона.

Сборка разобранной детали осуществляется в обратном разборке порядке, с соблюдением правил крепления на инструменте.

Специфика конусного крепления

В современных ручных электродрелях конус Морзе встречается редко. Такие модели комплектуются специальными съемниками, а процесс демонтажа отображается в техническом описании.

В старых советских дрелях конструкция редуктора позволяла снимать патрон довольно грубыми способами. Можно было пробовать разъединить конусные поверхности клиновидным предметом, слегка подбивая его с разных сторон.

Другой вариант – брали дрель одной рукой патроном вниз, а другой наносили молотком легкие удары по торцу. Если не помогало, смазывали место посадки проникающим составом (керосином или смазкой WD-40), выдерживали несколько часов и снова пробовали сбить патрон.

Применять такой метод можно, если подшипник вала установлен внутри корпуса. Для большинства используемых в наше время дрелей этот способ неприемлем, так как может повлечь повреждения подшипников или редуктора.

При подборе нового патрона обращайте внимание на разновидность крепления, посадочный диаметр и возможность работы в ударном режиме, если у вашей дрели присутствует данная опция

Как выбрать новый патрон

Патрон для шуруповерта выбирают, исходя из ряда аспектов. При выборе подходящей детали нужно руководствоваться такими рекомендациями:

- если биты придется менять часто, лучше предпочесть быстро- или самозажимные цилиндры; в противном случае работа будет идти медленней;

- зубчато-венцовая конструкция – выбор тех, кто стремится к максимальной надежности патрона; если в приоритете стопроцентная фиксация биты, лучше приобрести ключевой патрон;

- выбирая деталь, необходимо учитывать ее характеристики; параметры регламентируются соответствующими ГОСТами; чем больше зажимной конус, тем больше номер, которым он маркируется;

- необходимо учитывать страну-производителя – буквенно-цифровые обозначения иностранных моделей отличаются от отечественных.

Неверный выбор равносилен, как минимум, некорректной работе инструмента.

В худшем случае возможны не только повторные траты на новый цилиндр, но и замена всего шуруповерта.

Характеристика быстрозажимного патрона дрели

Стандартный быстрозажимной патрон имеет не слишком сложную конструкцию. Затягивание и ослабление потребует применения специальной металлической гильзы, имеющей накатку или рифление. Достаточно часто с этой целью используется пластиковая гильза с рёбрами.

Основным отличием такого элемента является отсутствие зажимного ключа и применение наружной оболочки, позволяющей выполнять зажим губ дрели. Наиболее часто применение БЗП сопровождается следующими проблемами и сложностями:

- недостаточно качественное выполнение зажима сверла;

- отсутствие достаточной устойчивости к пыли;

- поломка зажимного механизма.

Как снять и разобрать патрон электродрели

Даже маленький, незначительный ремонт, потребует правильной разборки конструкции. На сегодняшний день существует всего два механизма крепления на рабочий вал, поэтому процесс выполнения демонтажных работ может варьироваться.

При резьбовом способе крепление разбирать конструкцию необходимо в следующем порядке:

- заглубить кулачки внутрь корпуса и максимально их развести;

- выполнить раскручивание фиксирующего винта, расположенного в центральной донной части устройства. Крепежи с левой резьбой нужно крутить по часовой стрелке;

- при помощи рожкового ключа, надетого на вал, осуществляется откручивание устройства.

Наиболее популярным и часто используемым в современном инструменте является конусное соединение. Помимо исключительной прочности конусного соединения, такой вариант при правильном подходе можно достаточно легко самостоятельно разъединить. С этой цельюпредварительно выполняется отстукивание корпуса по кругу, после чего осуществляется сбивание элемента с вала при помощи резкого и точного удара в заднюю часть вала.

После того, как патрон будет снят, необходимо правильно определить тип неисправности. Самостоятельно выполнить ремонт можно при отсутствии значительных повреждений деталей и заклинивании, вызванном металлической стружкой, попавшей внутрь смежных деталей. Как правило, восстановить работоспособность при таком варианте поломки позволяет промывка элементов в масле или керосине при помощи мягкой некрупной кисти. После такого способа очистки производится сборка в обратной последовательности.

Наиболее часто владельцы активно используемого инструмента сталкиваются с целым рядом неисправностей, вызванных износом, а также повреждением, которое претерпели резьбовые или зубчатые части. Незначительные локальные повреждения такого типадостаточно легко устраняются при помощи шлифовки. С этой целью рекомендуется применять надфиль или стандартную шлифовальную шкуру. В наиболее сложных случаях поломок чаще всего требуется полная замена вышедшего из строя патрона.

Какие инструменты могут понадобиться?

Прежде чем приступить к процедуре разборки, запаситесь следующим:

Если все необходимые инструменты подготовлены, но вы не знаете, как разобрать пневматическую винтовку, придерживайтесь определенного алгоритма действий.

О разборке ИЖ-38. Ход работ

Как разобрать пневматическую винтовку МР-512?

Мелкие запчасти определяют в коробку. После чистки и смазки духовое ружье собирают. Подробнее об этом далее.

Делают это так. Сначала ставят на место извлеченную пружину и осторожно забивают шпильку. На данном этапе следует проследить, чтобы пружина не получилась смятой. Далее приступают к установке спускового крючка. Его посредством гвоздя фиксируют в специально отведенном для СК отверстии, а затем вбивают туда шпильку. После выполнения этих действий рычаг цепляют на СК и соединяют посредством шпильки и соответствующих отверстий предохранитель с шепталом и забивают шпильку до конца.

В заключение

Технология пневматического оборудования продолжает совершенствоваться, поэтому область применения пневмосистем с каждым днем растет. Наиболее распространенная причина их популярности состоит в том, что пневмоцилиндры не требуют применения масла и не загрязняют прилегающие зоны. При грамотном техническом обслуживании они редко выходят из строя, однако в некоторых случаях ремонт цилиндров все же необходим.

В статье рассмотрены типичные неисправности пневмосистем, факторы, которые могут привести к их возникновению, а также меры профилактики проблем с цилиндрами.

Пневмоцилиндры: области применения и конструктивные особенности

Поршневые пневмоцилиндры предназначены для преобразования энергии сжатого воздуха в возвратно-поступательное движение штока. В момент заполнения полости цилиндра вмонтированный в него поршень начинает перемещаться и двигать шток. Таким образом приводится в действие какой-либо рабочий механизм.

Благодаря использованию сжатого воздуха, а не дорогостоящего масла, как в гидроцилиндрах, пневматические устройства получили широкое распространение во многих сферах промышленности и народного хозяйства. Особенно массово они используются в прессовом производстве, при выполнении погрузочно-разгрузочных работ, на линиях розлива и упаковки продуктов, в транспортных средствах, подъемниках и конвейерных системах.

Все составные части пневмоцилиндров – гильзы, поршни, штоки, фланцы, крышки – в целях безопасности их эксплуатации выполняются из высокопрочной нержавеющей стали и подвергаются специальной обработке (шток, к примеру, хромируется в целях упрочнения).

Гильзы пневмоцилиндра изготавливаются методом экструзии. Для снижения шероховатости их внутренние поверхности проходят финишную обработку, покрываются специальными антифрикционными материалами и/или пластичными смазками.

В последнее время обычным смазкам предпочитают антифрикционные твердосмазочные покрытия (АТСП). Они способны выполнять одновременно и смазочную, и защитную функции. Покрытия снижают трение и износ поверхностей гильз, предохраняют их от негативного воздействия коррозионно-активных и химически-агрессивных сред.

Среди отечественных покрытий, применяемых для обслуживания пневмосистем, выделяют АТСП MODENGY 1014.

При нанесении на поверхность оно демонстрирует идеально гладкую текстуру и характерный серый цвет – за счет введенного в состав политетрафторэтилена (ПТФЭ) и дисульфида молибдена. Эти же компоненты придают покрытию повышенные антикоррозионные и противозадирные свойства.

Уровень защиты от коррозии MODENGY 1014 достигает 672 часов в соляном тумане. В отличие от пластичных смазочных материалов, АТСП не выдавливается из зоны контакта под действием высоких нагрузок и давления рабочей среды. Формируемый им разделительный слой практически не зависит от внешних факторов.

Покрытие, нанесенное на внутреннюю поверхность гильзы, выполняет уплотняющую и антифрикционную функции, снаружи оно является защитным и декоративным.

Распространенные неисправности пневмоцилиндров и пути их устранения

Длительность и надежность эксплуатации пневматических приводов в значительной мере определяется грамотной организацией и качеством технического обслуживания.

В ходе ТО необходимо проверять состояние гильз пневмоцилиндров, четкость функционирования распределительной аппаратуры, герметичность соединений трубопроводов и стыков, плотность крепления крышек и т.д.

Отметим неисправности, которые в ходе обслуживания пневмоцилиндров встречаются чаще всего.

В первую очередь, к ним относятся:

- Износ внутренней поверхности гильзы

- Нарушение уплотнений поршня и протечки на ходовых участках в результате этого

- Повреждение резьбовых соединений

- Искривление штока и т.д.

Зачастую при выполнении однообразных работ ход поршня ограничивается. В результате изнашивается центральная часть гильзы, цилиндр приобретает бочкообразную форму. Это – весьма серьезная проблема, влекущая за собой деформацию других деталей и выход из строя всего механизма.

Внутреннее зеркало восстановлению не подлежит, и выборочный ремонт в данном случае нецелесообразен. Чтобы снизить риск поломки пневмоцилиндра, потребуется выполнить его комплексный ремонт.

Предупредить износ внутренней поверхности позволяют специальные покрытия, о которых речь шла выше. За счет содержания твердых смазочных компонентов, способных эффективно снижать трение, они обеспечивают более плавное движение привода.

Рис. Внутренняя поверхность пневмоцилиндра с покрытием MODENGY 1014

Еще один несомненный плюс применения покрытий – возможность предупредить прилипание резиновых уплотнительных элементов к металлу. В результате при страгивании подвижных частей привода тратиться меньше усилий, уплотнения не повреждаются и не теряют своих герметизирующих свойств.

В отсутствие покрытия стенок гильзы уплотнения внутри цилиндра должны постоянно и должным образом смазываться. В противном случае они высыхают и выходят из строя, что часто грозит катастрофическими последствиями.

Наиболее частой причиной выхода из строя пневматического цилиндра является боковая нагрузка, возникающая из-за его неправильной установки в системе. Давление, прикладываемое сбоку к оси цилиндра, создает ряд критических проблем: забивание трубок, искривление штока, износ подшипников, повреждение уплотнений и др.

В процессе разборки и сборки пневмоцилиндра необходимо соблюдать чистоту и предохранять поверхности деталей от повреждений. Особое внимание должно уделяться мерам предосторожности при монтаже эластомерных компонентов, которые могут быть повреждены об острые кромки отверстий и пазов.

Герметичность соединений, трубопроводов и уплотнительных устройств контролируется путем визуального осмотра или с помощью специальных технических приспособлений, позволяющих обнаружить утечки. При необходимости соединения, уплотнения, трубопроводы подтягивают или заменяют.

В настраиваемых и регулируемых устройствах следует проверять соответствие параметров заданным значениям. В пневматических двигателях – скорость перемещения выходного звена и развиваемое усилие.

При внесении в сжатый воздух масла, предназначенного для смазывания трущихся поверхностей пневматических устройств, его часть оседает на стенках воздухопроводов. Из нагретого масла испаряются летучие компоненты, в результате чего образуется слой карбонизированных коксообразных отложений (нагар). Гудронообразные продукты окисления, которые не растворяются в масле, смешиваются с окислами железа (продуктами коррозии стенок воздухопроводов) и пылью из атмосферы.

Отложения, осевшие на стенках воздухопровода, удаляются путем его продувки сжатым воздухом или промывки – водой или химическими составами. Первый способ не позволяет удалить наплывы, ржавчину и окалину полностью, поэтому внутренние поверхности воздухопроводов очищаются растворами синтетических поверхностно-активных моющих средств не реже 1 раза в полгода.

Гибкие трубопроводы проверяются на предмет целостности и отсутствия опасных перегибов.

Организация технического обслуживания пневмоцилиндров – один из решающих факторов повышения надежности работы приводов.

Осмотры оборудования осуществляются ежедневно и периодически: ежеквартально (1 раз в 3 месяц) и ежегодно.

Частота проведения таких мероприятий зависит вида устройств, характера их работы и условий эксплуатации.

На основе результатах ежедневных и периодических осмотров, данных об измерении коэффициента загрузки оборудования за сутки, месяц и другие периоды соответствующие службы проводят анализ причин простоев в работе и планируют мероприятия по уменьшению их сроков.

Читайте также: