Ремонт пгу урал 4320 своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 09.09.2024

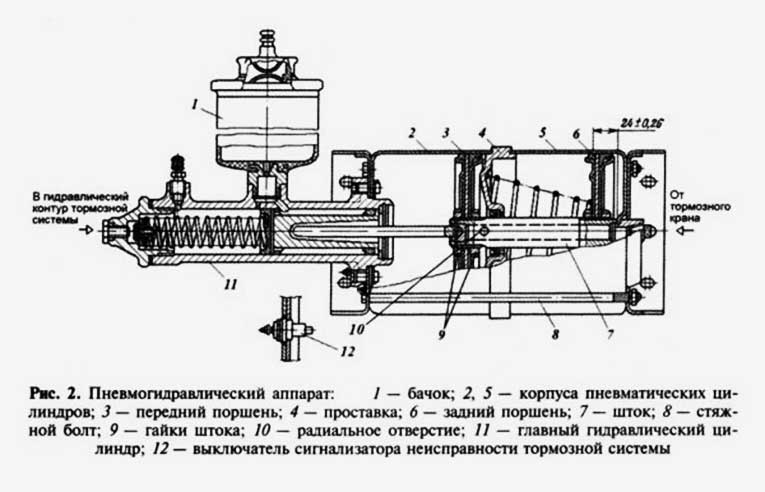

Устройство и принцип работы ПГУ, пневматического гидроусилителя тормозов Урал. Пневмогидравлические тормоза .

Как одному прокачать быстро и легко сцепление после замены тормозной жидкости или ремонта на примере маз .

перебираю главный тормозной цилиндр начала бежать через манжету тормозуха! Как перебрать главный тормозной .

Неправильная прокачка - основная причина плохого выжима сцепления, либо выхода из строя пневмогидроусилителя.

Сломался шток усилителя и кардан рулевого управления, потёк золотник усилителя Урал 5557. Замена сальников .

Замена манжет пневмо-цилиндра усилителя сцепления, Урал 5557 лесовоз, двиг. Ямз-238. Пермский край Красновишерск .

Доработка тормозной системы а/м Урал. Установка третьего пневмоусилителя тормозов, прокачка и проверка .

Приветствую всех сегодня хотел рассказать вам про тормозную систему урал как мы переделали с гидравлики ушли на .

Пневмогидравлический усилитель автомобиля Урал-4320 — составная часть системы сцепления этого авто, уменьшающая усилие, которое прилагается на педаль. ПГУ состоит из трёх узлов:

- пневмоцилиндр;

- система слежения;

- индикатор изношенности накладок на ведомом диске.

Во время работы происходит передача в ПГУ давления той жидкости, которая находится внутри основного цилиндра. Вследствие этого срабатывают поршни усилителя, а также устройства слежения. В момент отпускания происходит снижение давления на поршне системы слежения, вследствие чего данный механизм вместе с поршнем ПГУ возвращается в начальную позицию.

Устройство ПГУ (пневмогидроусилитель сцепления)

Пневмогидроусилитель привода сцепления служит для уменьшения усилия, прикладываемого к педали сцепления водителем.

- гидравлического цилиндра с поршнем, штоком и пружиной;

- пневматического цилиндра с поршнем, штоком (общий с поршнем гидроцилиндра) и возвратной пружиной;

- следящего механизма, состоящего из следящего поршня с манжетой, диафрагмы (зажата между двумя частями корпуса), в центре которой крепится седло выпускного клапана, возвратной пружины диафрагмы;

- выпускного и впускного клапанов (крепятся на одном штоке) с возвратной пружиной;

- седла впускного клапана;

- отверстия, закрытого уплотнителем от попадания грязи, соединяющего надпоршневую полость пневмоцилиндра с окружающей средой.

При включенном сцеплении общий шток прижат к поршням гидроцилиндра и пневмоцилиндра. Поршень следящего механизма занимает положение, соответствующее открытому выпускному клапану, соединяющему надпоршневое пространство пневмоцилиндра с окружающей средой и закрытому впускному клапану.

При выключении сцепления рабочая жидкость из главного цилиндра поступает в гидроцилиндр пневмогидроусилителя, и одновременно по каналу к поршню следящего механизма. Давление жидкости перемещает поршень в сторону седла выпускного клапана. Диафрагма, прогибаясь, перемещает седло к выпускному клапану, который садится в седло, изолируя надпоршневое пространство пневмоцилиндра от окружающей среды.

Далее усилие от выпускного клапана через шток передается на впускной клапан, который открывается, и сжатый воздух по каналу поступает в надпоршневое пространство пневмоцилиндра. Поршень пневмоцилиндра, перемешаясь, воздействует на шток поршня гидроцилиндра. Поршень передает усилие на толкатель, который воздействует на рычаг вилки выключения сцепления. Часть сжатого воздуха поступает в полость диафрагмы.

Таким образом, следящий поршень находится под действием двух противоположно направленных сил: действие рабочей жидкости с одной стороны и сжатого воздуха с другой. Поршни следящего механизма и пневмоцилиндра подобраны так, чтобы обеспечить необходимое снижение усилия на педаль сцепления.

При отпускании педали сцепления давление рабочей жидкости падает, и все детали под действием возвратных пружин возвращаются в исходное положение, надпоршневое пространство пневмоцилиндра через открытый выпускной клапан сообщается с окружающей средой.

При выходе из строя пневмосистемы перемещение поршня гидроцилиндра осуществляется только под давлением рабочей жидкости.

Когда требуется прокачка

Система может быть прокачана быстро и качественно даже при отсутствии у вас богатого опыта в подобных делах.

Существует несколько причин, по которым гидравлическое сцепление может оказаться наполненным лишним воздухом. К основным из них относят:

- проведение диагностических мероприятий;

- выполнение ремонтных работ;

- использование некачественных запчастей;

- плохое натяжение соединительных элементов;

- неисправности и трещины в трубопроводах;

- изначально дефектное сцепление по вине производителя;

- естественные процессы износа;

- агрессивная эксплуатации педали сцепления;

- механические повреждения;

- последствия неправильного ремонта связанных со сцеплением узлов и пр.

Прежде чем приступать к прокачке одному, настоятельно рекомендуется найти причину неисправности. Одно дело, если это просто стандартная процедура после ремонт.

Совсем иначе обстоят дела, если в системе имеются повреждения, какие-то дефекты и неисправности. Нужно ли при таких обстоятельствах начинать прокачку? Нет. Процедура окажется бессмысленной. Не стоит тратить свои силы и драгоценное время.

Для начала устраните проблему, убедитесь, что уровень жидкости в гидравлической системе в норме, и только потом начинайте самостоятельную прокачку.

Есть несколько характерных признаков, указывающих на то, что сцепление нужно прокачать:

- при движении машина начинает активно дергаться;

- при нажатии на педаль сцепления ощущается биение;

- не удается полноценно выжать педаль;

- эффект от выжатого сцепления наступает только после 1-3 нажатий;

- к педали приходится прикладывать чрезмерное усилие;

- машина неадекватно реагирует на переключение передач;

- образуются следы протекающей гидравлической жидкости и пр.

Если в машине должным образом не работает сцепление, ее дальнейшая эксплуатация потенциально очень опасная. Потому обязательно займитесь устранением выявленной неисправности.

Никто не запрещает вам обратиться в автосервис, где мастера быстро прокачают систему. Но при отсутствии поломок сцепления эту процедуру легко выполнить самостоятельно. Вам только нужны руки, ноги и небольшой набор инструментов.

ПГУ сцепления МАЗ, устройство, схема— производства Спецмаш .

Если же подобных перегрузок после установки (замены) усилителя не было, сразу возникает другая версия – подсунули бракованный! А что, сегодня подделывают все, хоть отдельные

Если это расстояние меньше 50 мм, то это означает, что в работе плунжер штока будет выходить до упора, тем самым, открывая выход жидкости. Все что требуется, это переставить рычаг на один шлиц ближе к усилителю. Если же расстояние больше, то причина подтекания в другом, и лучше провести более детальную проверку в автосервисе. Впрочем, повторимся, но чаще всего регулировки будет предостаточно.

ПГУ КАМАЗ | сцепление, ремонт, неисправности

Конечно, сама схема передач КамАЗ ничуть не изменится, если в автомобиле не будет работать пневмогидроусилитель сцепления, вот только переключать эти самые передачи станет куда как сложнее. Ведь каждый раз, переключая скорость, вам приходится выжимать педаль сцепления, а главная задача ПГУ КамАЗ, это именно уменьшение того усилия, которое приходится прикладывать водителю.

Устанавливают данное устройство на специальных лапках, расположенных с правой стороны картера сцепления. Подобное расположение позволяет добиться большей эффективности самого усилителя и максимально правильно использовать пространство. По конструктивному выполнению устройство ПГУ КамАЗ не выглядит слишком сложным, и состоит данный узел из следующих элементов:

— два соединенных корпуса; — поршень выключения с толкателем; — поршень пневматический; — поршень следящий; — диафрагма и клапана редуктора.

Для соединения переднего и заднего корпусов используются сразу пять болтов, при этом в месте соединения устанавливается диафрагма. В обоих корпусах проточены отверстия для поршней, эти отверстия герметизируются крышками и (или) уплотняющими элементами. Заключается работа ПГУ КамАЗ в следующем…

Когда водитель выжимает педаль, рабочая жидкость поступает под давлением в полость цилиндра выключающего поршня, а затем проходит к следящему поршню. Он начинает смещаться, и при этом давит на пружину диафрагмы, сдвигая ее седло. При смещении седла диафрагмы перекрывается выпускной клапан редуктора и освобождается клапан впускной.

Вследствие этого сжатый воздух попадает в надпоршневое пространство и в полость диафрагмы и на следящий поршень начинают действовать две противонаправленные силы. Как результат, для полного нажатия педали требуется усилие всего порядка 15 кгс. Если воздух по какой-то причине отсутствует, то для выжимания сцепления придется прикладывать силу равную 70-90 кгс. Кстати, если говорить про наиболее частые для ПГУ КамАЗ неисправности, то это даже не деформация поршней, и не заводской брак, а разбухание уплотнительных колец, в результате чего происходит утечка рабочей жидкости и загрязнение внутренних полостей.

Если уж так случилось, что у вас проблемы с ПГУ сцепления КамАЗ, либо с самим сцеплением, то для ремонта используйте только качественные запчасти. Такие, как предлагаем вам мы – . Все наши запчасти для сцепления и тормозной системы КамАЗов имеют повышенный ресурс работы (до 100 тыс. км), что подтверждено многочисленными проверками и, как результат – сертификатами МАДИ.

Устройство ПГУ КАМАЗ

Ремонтируем ПГУ МАЗ

Пневмогидроусилитель устанавливается на современные автомобили МАЗ, КАМАЗ.

Узел имеет множество различных уплотнений, манжет.

Поэтому со временем возникают поломки ремкомплекта. Решить проблему поможет ремонт ПГУ МАЗ.

Пневмогидравлический усилитель автомобиля Урал-4320 — составная часть системы сцепления этого авто, уменьшающая усилие, которое прилагается на педаль. ПГУ состоит из трёх узлов:

- пневмоцилиндр;

- система слежения;

- индикатор изношенности накладок на ведомом диске.

Во время работы происходит передача в ПГУ давления той жидкости, которая находится внутри основного цилиндра. Вследствие этого срабатывают поршни усилителя, а также устройства слежения. В момент отпускания происходит снижение давления на поршне системы слежения, вследствие чего данный механизм вместе с поршнем ПГУ возвращается в начальную позицию.

Как прокачать ПГУ на Урале-4320

Когда заменяется тормозная жидкость либо ремонтируется гидравлическая часть привода, система прокачивается в такой последовательности:

- в компенсационный бак вливается тормозная жидкость;

- снимается колпак, защищающий клапан, на этот клапан надевается шланг прокачки, затем клапан отворачивается на 50-75% оборота, а шланг с одной стороны погружают в прозрачную ёмкость, в которой уже содержится тормозная жидкость;

- ослабляется гайка, в момент возникновения первых же капель тормозной жидкости она затягивается;

- выжимается сцепление, клапан должен быть открытым, затем педаль постепенно отпускается после закрытия клапана до момента прекращения выхода воздушных пузырьков из шланга. Когда воздушные пузырьки с жидкостью прекращают выходить, клапан прокачки затягивается.

Во избежание засасывания воздуха основным цилиндром во время прокачки необходимо обеспечивать содержание жидкости внутри компенсационного бака на уровне более 50% объёма этого бака, кончик шланга должен находиться всё время в жидкости.

Признак того, что ПГУ прокачан полностью — внезапное повышение усилия, прикладываемого на педаль, во время передвижения её на 3,5-4 см с момента выбора свободного хода.

Прокачка ПГУ на Урале-4320 в ускоренном темпе

Можно ускоренно прокачать гидравлический привод сцепления, используя внешний источник сжатых воздушных потоков. Это подразумевает следующий порядок действий:

- вливание в компенсационный бак тормозной жидкости;

- снятие защитного колпака клапана, надевание шланга для прокачивания на клапан, отворачивание клапана на 50-75% оборота, погружение конца шланга в прозрачную и чистую ёмкость, в которой находится тормозная жидкость;

- надевание шланга от наружного источника сжатых воздушных масс на крышку компенсационного бака;

- во время подачи воздуха, давление которого не превышает 250 кПа, следует достичь отсутствия выхода воздушных пузырей из трубки.

Устройство и обслуживание пгу сцепления на автомобиле Урал 4320.

Пневмогидравлический усилитель автомобиля Урал-4320 — составная часть системы сцепления этого авто, уменьшающая усилие, которое прилагается на педаль. ПГУ состоит из трёх узлов:

Во время работы происходит передача в ПГУ давления той жидкости, которая находится внутри основного цилиндра. Вследствие этого срабатывают поршни усилителя, а также устройства слежения. В момент отпускания происходит снижение давления на поршне системы слежения, вследствие чего данный механизм вместе с поршнем ПГУ возвращается в начальную позицию.

Как прокачать ПГУ на Урале-4320

Когда заменяется тормозная жидкость либо ремонтируется гидравлическая часть привода, система прокачивается в такой последовательности:

- в компенсационный бак вливается тормозная жидкость;

- снимается колпак, защищающий клапан, на этот клапан надевается шланг прокачки, затем клапан отворачивается на 50-75% оборота, а шланг с одной стороны погружают в прозрачную ёмкость, в которой уже содержится тормозная жидкость;

- ослабляется гайка, в момент возникновения первых же капель тормозной жидкости она затягивается;

- выжимается сцепление, клапан должен быть открытым, затем педаль постепенно отпускается после закрытия клапана до момента прекращения выхода воздушных пузырьков из шланга. Когда воздушные пузырьки с жидкостью прекращают выходить, клапан прокачки затягивается.

Во избежание засасывания воздуха основным цилиндром во время прокачки необходимо обеспечивать содержание жидкости внутри компенсационного бака на уровне более 50% объёма этого бака, кончик шланга должен находиться всё время в жидкости.

Признак того, что ПГУ прокачан полностью — внезапное повышение усилия, прикладываемого на педаль, во время передвижения её на 3,5-4 см с момента выбора свободного хода.

Гидропневматический привод сцепления

Привод управления сцеплением и тормозами

1. Компенсационный бачок. 2. Крышка бачка. 3. Болт. 4. Гайка. 5,14,23. Кронштейн. 6. Упор цилиндра. 7. Главный цилиндр. 8. Педальный механизм. 9,32,37,51,54,59. Пружины. 10. Педаль тормоза. 11. Упор педали сцепления. 12,15. Тяги педали тормоза. 13. Рычаг управления тормозным краном. 16,24,33. Шланги. 17,19,22,31. Трубки привода сцепления. 18. Клапан защитный тройной. 20. Воздушный баллон. 21. Клапан обратный. 25. Рычаг вала вилки выключения сцепления. 26. Шток. 27. Пневмогидравлический усилитель (ПТУ). 28. Клапан прокачки. 29. Упорный болт кронштейна. 30. Педаль сцепления. 34,53,64. Корпуса. 35. Колпачок. 36. Клапан управления.

38,65. Поршень. 39. Крышка. 40. Грязесъемник. 41,49. Вилки. 42. Гайка. 43. Направляющее кольцо. 44,66. Манжеты. 45. Выпускное окно. 46,67. Стопорные кольца. 47,48,58,63. Уплотнительные кольца. 50,56,57. Пробки. 52. Воздушный клапан. 55. Золотник. 60. Чашка поджимной пружины. 61. Поджимная пружина. 62. Подводной штуцер. 68. Защитный чехол. 69. Толкатель. 70. Кольцо. 71. Уплотнительное кольцо.

B,C,D,F,K,V,M. Полости. a. подвод сжатого воздуха b. подвод рабочей жидкости

Данные для контроля и регулировок

d=0,2-0,6 мм L=185-200 мм L1=289 мм L2=30-40 мм

При замене тормозной жидкости или ремонте гидравлической части привода прокачать систему в следующем порядке: -заполнить компенсационный бачок 1 тормозной жидкостью; -снять защитный колпачок 35, надеть шланг прокачки на клапан 28, отвернуть клапан на 1/2-3/4 оборота и погрузить конец шланга в чистый, прозрачный сосуд с тормозной жидкостью;

-ослабить гайку 4 и при появлении первых капель жидкости, затянуть; -резко нажать на педаль сцепления 30 при открытом клапане и медленно отпускать при закрытом клапане до тех пор, пока не прекратится выход пузырьков воздуха из шланга. Если выход пузырьков воздуха с жидкостью прекратился, затяните клапан прокачки. Чтобы при прокачке воздух не засасывался главным цилиндром, нужно следить, чтобы уровень жидкости в компенсационном бачке был всегда более половины, а конец шланга находился постоянно в жидкости. Критерием полной прокачки является резкое возрастание усилия на педали при ее перемещении на величину L=35-40 мм после выбора свободного хода.

Регулировка хода педали сцепления

Регулировку проводить при полностью прокаченной системе и при отсутствии сжатого воздуха в пневматической части привода в следующем порядке:

-ослабить контргайку упора 11, завернуть его до упора в педаль; -перевести главный цилиндр 7 в верхнее положение в овальных отверстиях кронштейна 5; -упором 6 и болтами 3, зафиксировать главный цилиндр; -нажать педаль сцепления до упора в пол;

По мере изнашивания накладок необходимые зазоры обеспечиваются механизмом автоматической регулировки перемещения среднего диска. Этот механизм состоит из штоков 4, закрепленных в четырех приливах среднего ведущего диска, разрезных колец 5 и упорных планок 6, которые вместе с кожухом сцепления крепятся болтами к маховику. При изнашивании фрикционных накладок средний ведущий диск под действием нажимных пружин перемещается к маховику на величину износа накладок. При этом кольца 5, упираясь в кожух сцепления, перемещаются по штокам 4, в результате чего сохраняется зазор между кольцами 5 и упорными планками 6.

Привод (рисунок 9.4,б) состоит из педали 16 с валом 12, сервопружиной 15 и оттяжной пружиной 14, системы тяг и рычагов, тяги 4 с компенсатором, вилки 13 (рисунок 9.4,а) выключения сцепления с валом 15 и рычагом 16 сцепления и пневмоусилителя. Пневмоцилиндр 20 (рисунок 9.4,б) усилителя установлен на картере КП и воздействует на рычаг вала вилки выключения 18 сцепления. Управление цилиндром осуществляется посредством пневматического крана 1, который смонтирован на тяге с компенсатором. Шланг 8 соединяет кран 1 с пневмосистемой автомобиля.

При воздействии на педаль сцепления 16 усилие через рычаг и детали привода передается на рычаг 18 вала вилки выключения сцепления. При этом одновременно усилие передается на шток пневматического крана 1, открывая его клапан. Давление воздуха из пневмосистемы автомобиля через шланг 19 поступает в пневмоцилиндр 20, который, перемещая рычаг вала 18 вилки выключения сцепления, оказывает воздействие в приводе выключения сцепления.

Полный ход педали сцепления 195-220 мм, регулируется регулировочным болтом ограничителя 13 хода педали сцепления и осуществляется только при наличии давления воздуха в пневмосистеме автомобиля не менее 0,6 МПа (6 кгс/см2).

Свободный ход педали сцепления должен находиться в пределах 50-60 мм. Величина свободного хода педали сцепления определяется при отсутствии давления воздуха в пневмосистеме автомобиля нажатием руки на педаль; начало выключения сцепления ощущается по значительному возрастанию усилия. Регулировка свободного хода педали осуществляется изменением длины тяги 4, отсоединив ее от рычага 18, отпустив контргайку вилки тяги и вывертывая вилку для увеличения свободного хода или завертывая для его уменьшения. При полном использовании резьбы тяги необходимо переставить рычаг вала вилки выключения сцепления 18 против часовой стрелки на один шлиц, дополнительно отрегулировав тягу.

Регулировка момента включения пневматического крана производится при наличии воздуха в пневмосистеме автомобиля. Для этого необходимо отсоединить шланг 19 от крана 1; вывернуть регулировочный болт 3, обеспечив зазор между болтом и штоком крана; нажать на педаль сцепления до значительного возрастания усилия; завернуть болт 3 до момента открытия клапана крана (выход воздуха из управляющей магистрали крана 1); довернуть регулировочный болт 3 на 0,5-1,0 оборота и законтрить гайкой.

Похожие статьи:

Прокачиваем сцепление самостоятельно

Когда требуется прокачка сцепления?

Если изъясняться правильной научной терминологией, то прокачкой сцепления называется процедура удаления воздуха из гидравлической системы механизма, управляющего системой автомобильного сцепления. Попадание воздуха в систему может происходить при неисправных трубопроводах или слабо затянутых резьбовых соединениях. С попаданием воздуха зачастую появляются разного рода неисправности, что приводит к неправильной работе всей гидравлической системы сцепления.

Действия по прокачке сцепления необходимо выполнять последовательно и следующим образом:

— подготовка системы сцепления к работе;

— подключение резинового шланга к штуцеру;

— отжим педали, а затем слив жидкости до полного выведения воздуха.

При проведении самостоятельной замены гидравлического наполнителя системы сцепления необходимо соблюдать следующие правила:

— жидкость не должна попасть на кожу;

— новую жидкость нельзя загрязнять;

— если производить долив жидкости, то только того же состава, в противном случае её следует заменять полностью;

— отработанную жидкость лучше не использовать.

Процедура прокачки сцепления достаточно проста. Далее мы расскажем о том, какие инструменты необходимы для проведения данной процедуры и как правильно произвести прокачку сцепления.

Что нужно для прокачки сцепления?

Как и при проведении любой другой процедуры, перед тем как приступать к выполнению работ, необходимо заранее подготовить нужные материалы и инструменты. Перед прокачкой системы сцепления нужно подготовить следующее:

— стандартный набор инструментов, которыми зачастую пользуются при проведении ремонтных работ: пассатижи, набор гаечных ключей, отвёртки и так далее;

— ёмкость для слива жидкости из системы;

— новая гидравлическая жидкость;

— резиновый шланг соответствующего диаметра для подключения к штуцеру. Желательно, чтобы шланг был прозрачным, что способствует лучшему контролю выхода воздуха из системы сцепления;

— удобное приспособление для фиксации педали в случае самостоятельного проведения процедуры, если у Вас нет рядом помощника.

Но, чтобы все работы были проведены качественно, лучше обзавестись помощником, желательно, осведомлённым в проведении процедуры прокачки сцепления.

Подготовка к прокачке сцепления

Для прокачки гидравлического привода сцепления требуются предварительные подготовительные процедуры. Изначально следует убедиться в том, что уровень жидкости, находящейся в расширительном бачке, в пределах нормы. В случае необходимости долейте жидкость до оптимального значения. После этого отчистите защитный клапанный колпачок цилиндра от пыли и грязевых отложений.

Рабочий цилиндр – это механизм, в который входит шток от педали сцепления. Он, как правило, крепится на перегородке отсека силового агрегата под расширительным бачком с водительской стороны возле тормозного цилиндра. После этого снимите колпачок с воздушного впускного клапана на рабочем цилиндре и наденьте резиновый шланг на шток клапана. Затем возьмите небольшую ёмкость и налейте в неё немного тормозной жидкости, которая используется в системе сцепления. Уровень жидкости должен быть таким, чтобы обеспечивалось полное погружение свободного конца шланга на 5-10 сантиметров.

Особенности прокачки сцепления

Прежде чем заняться прокачкой системы сцепления, следует произвести его регулировку. Всё дело в том, что прокачку сцепления будет невозможно осуществить, если не будет свободного хода толкателя поршня главного цилиндра. По сути своей и толкатель, и поршень – это запорный клапан, и если не будет свободного хода, то он будет закрытым. Подобная же ситуация происходит и при неисправной оттяжной пружине и, соответственно, заедающей педали в моменты её перехода в крайнее верхнее положение.

Процесс прокачки сцепления

Прокачивать сцепление можно как с наличием сжатого воздуха в системе, так и без него. Итак, начнём:

— в бачок главного цилиндра долейте рабочую жидкость так, чтобы её уровень был не ниже 2 сантиметров от верхнего края бачка. Наполняйте бачок только через сетчатый фильтр, чтобы предотвратить попадание посторонних примесей в систему;

— в верхней части корпуса ПГУ снимите резиновый колпачок перепускного клапана и наденьте его на шланг. Другой конец шланга опустите в приготовленную пол-литровую ёмкость, которая на одну треть наполнена тормозной жидкостью;

— прежде чем нажимать педаль сцепления, отверните перепускной клапан на один оборот. Ваш помощник пусть зажмёт педаль сцепления до упора до тех пор, пока воздушные пузырьки не перестанут поступать из шланга в ёмкость;

— следите за тем, чтобы уровень жидкости в расширительном бачке не опускался ниже 3,5 сантиметров от края. Если нужно будет, то долейте необходимое количество жидкости в бачок;

— педаль сцепления остаётся нажатой до предела, пока выход воздушных пузырьков не прекратится, а потом нужно плотно закрутить перепускной клапан;

— опыт автовладельцев подсказывает, что для ускорения прокачки сцепления необходимо каждый раз проворачивать перепускной клапан после того, как нажали на педаль. Затем отпустите педаль и повторите операцию. Скорее всего, будет достаточно лишь трёх нажатий педали, чтобы воздух не выходил из системы;

— снимите шланг со штуцера, наденьте предохранительный колпачок и долейте жидкость в бачок до уровня примерно в два сантиметра от края;

— после того, как прокачка сцепления проведена, проверьте качество работы сцепления. Для этого выжмите педаль сцепления до упора и проверьте ход толкателя поршня. Его ход должен быть 27-28 миллиметров. Если у Вас этот параметр не такой, тогда следует провести регулировку сцепления.

Важно знать! Прокачивать сцепление следует только той рабочей жидкостью, которую рекомендуют производители. В худшем случае произойдёт разбухание резинотехнических изделий сцепления, со всеми вытекающими последствиями отказа сцепления.

Во время прокачки сцепления соблюдайте предельную осторожность, так как тормозная жидкость очень токсична. По окончании выполнения работ обязательно тщательно промойте руки с мылом. К слову, данную процедуру прокачки сцепления нужно будет выполнять и после каких-либо ремонтных работ с элементами сцепления. Если же после прокачки сцепления положительных результатов не проявилось, тогда обратите своё внимание на регулировку свободного хода педали сцепления. Порой причина плохой работы системы сцепления заключается именно в этом параметре.

Если же прокачка системы сцепления помогла восстановить её работу лишь на время, тогда обратите своё внимание на герметичность системы. Очень вероятно, что шланги или резьбовые соединения разгерметизированы и через них вытекает жидкость и происходит забор воздуха. Очень часто проблемы со сцеплением связаны с износом сальников и резиновых манжетов в рабочем и главном цилиндрах сцепления.

Подписывайтесь на наши ленты в Facebook, Вконтакте и Instagram: все самые интересные автомобильные события в одном месте.

Читайте также: