Ремонт мицубиси аутлендер xl своими руками

Обновлено: 07.07.2024

включает капот, потолок, 4 двери, пол и колесные арки, багажник, задние крылья, крышка багажника. Шумоизоляция торпедо и моторного щита - за доплату.

Шумоизоляция очередного Mitsubishi Outlander XL повторяется у нас вновь и вновь уже который раз. C 2007 года нами сделано тысячи шумоизоляций Аутлендеров и это число растет с каждой неделей. Это одна из наших любимых машин настолько, что разбираем и собираем мы ее закрытыми глазами. Итак, одна из наших самых частых машин у нас в гостях на очередной шумоизоляции. Хозяин будет наблюдать за нашей работой на всем ее протяжении, а это примерно 5-6 часов времени. Мы заранее подготовились к приезду автомобиля - весь интрумент чистый, а материал заранее нарезан по нашим лекалам и разогревается в нашей специальной печке при температуре 50 градусов. Это очень удобно, поскольку можно сразу подойти и взять горячий лист, не тратя времени на нагрев материала. Вооружившись чистыми перчатками и профессиональным инструментом наши мастера принимают автомобиль в работу незамедлительно. Итак, мы начинаем полную шумоизоляцию Outlander XL, и предлагаем вам принять в этом виртуальное участие.

Шумоизоляция капота Outlander XL. Капот разобран и обезжирен. Оклеиваем металл виброизолятором SGM M2 между ребер жесткости, а шумоизолятором Сплен 4мм покрываем внутреннюю часть штатной теплоизоляции капота так, чтобы после сборки шумоизоляция оказалась между капотом и теплоизоляцией.

Шумоизоляция крыши Outlander XL. Обшивка крыши аккуратно разобрана нашим мастером-профессионалом, после чего обезжирена и готова к оклейке вибро- и шумоизолятором.

Первый слой на крыше - виброизолятор SGM M3, который мы заранее прогрели в печке до рабочей температуры. Осталось только наклеить готовые выкройки и прикатать, пока теплый. Качество прикатки материала напрямую влияет на эффективность работы в целом.

В качестве шумоизоляции мы используем два слоя акустического войлока толщиной 10 мм. Один слой укладывается непосредственно на крышу, а второй на ее обшивку. Войлок находится в лидерах среди материалов по шумопоглощению, поэтому мы стараемся широко его использовать в целях приглушения автомобилей.

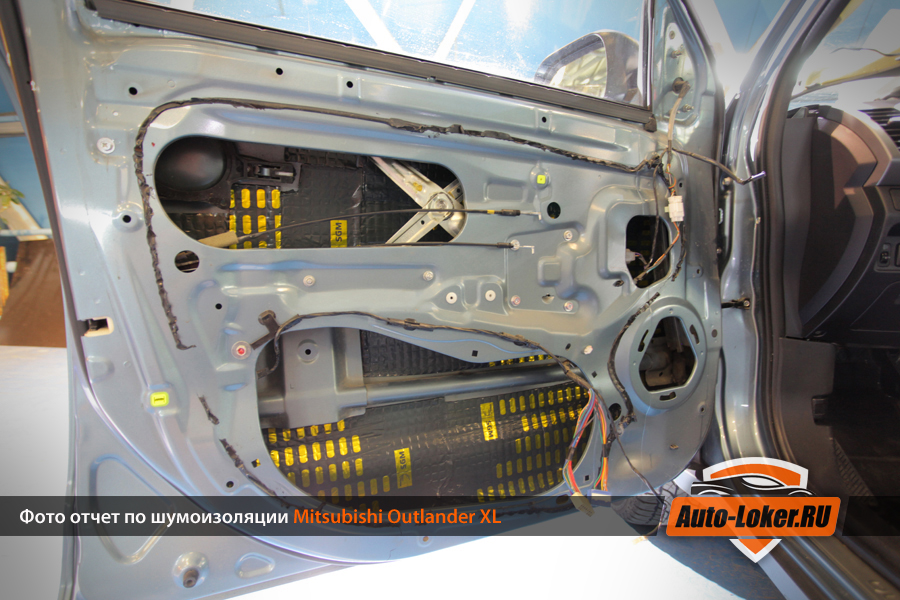

Шумоизоляция дверей Outlander XL. Работу с дверьми любой машины мы ведем по собственной технологии в несколько слоев с использованием качественных вибродемпферов, шумоизоляцторов и шумопоглотителей. Сейчас мы покажем вам это. Дверь разобрана и обезжирена. Нам предстоит шумо-виброизолировать и внутреннюю стенку двери и внешнюю.

На внешней стенке двери мы используем горячую виброизоляцию SGM M3, которую тщательно прикатываем роликом. В арсенале наших мастеров находится весь необходимый инструмент, в том числе для прикатки материала в труднодоступных местах.

Затем мы используем двухслойный материал, формирующий сразу второй и третий слой в двери. Этот материал состоит из шумоизолятора Сплен 4мм, покрытого фольгой, которая защищает его от воздействия агрессии окружающей среды. В качестве клеящего слоя у этого материала нанесена тонкая виброизоляция, толщиной 1,5 миллиметра. Именно отсутствие клея (ведь клей разлагается от сильной влаги в двери) заставляет нас использовать этот материал в качестве шумоизолятора с внешней стороны каркаса двери.

Переходим к внутренней стенке двери - ее тоже нужно вибро-шумоизолировать. Как обычно, начинаем с заранее вырезанного по лекалам виброизолятора SGM M2. Этот этап примечатален тем, что закрывая все технологические отверстия, мы создаем закрытый объем для штатного динамика, что способствует существенному улучшению звучания штатной аудиосистемы.

В качестве шумопоглотителя мы используем акустический войлок, которым обрабатываем дверную обшивку.

Шумоизоляция пола, багажника и колесных арок Outlander XL. Пол салона и багажник автомобиля представляет собой тонкий металл, едва прокрашенный на заводе. После обезжиривания будем бороться с его маленькой толщиной, и как следствие, высокой шумностью автомобиля на дороге.

Задние колесные арки нам доступны как со стороны багажника, так и со стороны задних крыльев.

В качестве вибродемпфера для днища нами используется толстая, дорогая и эффективная виброизоляция SGM БМФ (прямой аналог STP Bimast Bomb), которая имеет одни из наилучших характеристик в классе. Не дав материалу остыть (а он у нас заранее разогрет в специальной печке), плотно прикатываем его к обезжиренному металлу кузова. Толщина виброизоляции составляет внушительные 4мм. Это, обычно, в 2 раза толще и эффективнее большинства вариантов, которые предлагают конкурирующие установочные центры.

Ни в коем случае не ленимся залезать максимально высоко на моторный щит в ногах передних пассажиров куда залезут руки. Это самое шумное место в любом автомобиле, поскольку напрямую соседствует с колесными арками.

Виброизоляция колесных арок, ровно как и пола, очень сильно влияет на общий результат. Поэтому здесь мы работаем самыми эффективными материалами, среди которых SGM Бомб на колесных арках. На полу багажника мы вынуждены использовать более тонкий материал, иначе неизбежно столкнемся с проблемами при сборке из-за толщины. Задние крылья тоже нуждаются в виброизоляции.

Настала очередь шумоизоляционного слоя и здесь мы используем качественный поглотитель звука Бибитон. Это как минимум в 2 раза эффективнее Сплена, который повсеместно стараются использовать конкуренты в погоне за дешевизной материала.

Задние арки, задние крылья, пол багажника - все покрывается Бибитоном. Это современный материал от SGM, который в тесном сотрудничестве с нами завод выпускает как современная и гораздо более эффективная замена Сплену.

Мы предлагаем нашим клиентам только максимальный вариант шумоизоляции без "экономов" и "стандартов". Поэтому там, где все уже переходят к сборке, мы продолжаем укладывать современную шумоизоляцию. На горизонтальные участки пола есть возможность положить сантиметровый поглощающий войлок и мы делаем это. Эффективность войлока подтверждена немецкими автомобилями (такими как BMW, Audi, Mercedes), которые уже с завода имеют войлок под полом.

Войлочным поглотителем обрабатываем и задние крылья, и задние колесные арки со стороны крыльев.

Начинается сборка автомобиля и от сдачи работы владельцу нас отделяет минут 40. В качестве дополнительной услуги мы можем предложить вам шумоизоляцию торпедо и моторного щита с демонтажом. Это очень популярная услуга среди наших клиентов на машинах Mitsubishi любой модели и позволит избавиться вам от дребезга и скрипа торпедо, а так же дополнительно заглушить двигатель и передние арки.

После сборки автомобиля мы производим протирку салона, а так же проверку работоспособности всех узлов и систем. Напоминаем, что опыт наших мастеров в работе с Митсубиши настолько огромен (мы работаем с 2007 года), что мы с полной уверенностью можем гарантировать вам отсутствие следов вмешательства в автомобиль в виде зацепов, пятен и сломанных пистонов.

Шумоизоляция Mitsubishi Outlander XL готова. Всю работу сделали организованно и профессионально, не мешаясь друг другу примерно за 5,5 часов. Пока один мастер занимался потолком, остальные мастера шумоизолировали все двери и капот. После окончания работ над крышей и дверьми вся наша большая команда переключилась на шумоизоляцию пола и багажника. Хозяин автомобиля, как правило, наблюдает за данным зрелищем щироко раскрыв рот, поскольку редко где увидишь все это своими глазами (большинство сервисов забирает автомобиль на 2 дня). Но, мы настаиваем на присутствии клиента, ведь это важно очень многим, а нам позволяет в полной мере продемонстрировать вам наш опыт работы и неголословные фото отчеты. Ну вот, дело сделано и машина собрана! Пора принимать работу. Ни один пистон в процессе работы не сломан, в прочем, как обычно. Потяжелев на 60 килограммов качественных вибро- и шумопоглотителей, машина стала "сбитой", "монолитной", в разы улучшился комфорт и гул ветра и покрышек ушли на второй план. Теперь водитель и пассажиры чувствуют себя более комфортно и спокойно, как и полагается этому автомобилю. Мы гордимся тем, что к нам приезжает много машин по рекомендациям, ведь это и есть подтверждение качества нашей работы. Спасибо вам всем.

включает капот, потолок, 4 двери, пол и колесные арки, багажник, задние крылья, крышка багажника. Шумоизоляция торпедо и моторного щита - за доплату.

Друзья, эта ситуация, это самый настоящий хардкор, трэш и угар. Наверняка, это одна из самых суровых историй в нашей практике. 18+, никак иначе! 🙂 Началось все с телефонного звонка в наше СТО Митсубиси постоянного клиента, который поведал такую историю. У его знакомых имелся Mitsubishi Outlander XL V6 3.0, автомобиль куплен новым в салоне, обслуживался исключительно у официальных дилеров, пробег почти 54000 км. Всё с автомобилем было чудесно, пока одним прекрасным днем из выхлопной трубы не пошел сизый дым. Хозяева удивились, и отогнали машину в сервис, где она обслуживалась всё это время. Там сказали, что внутри двигателя очень много грязи и отложений, и нужно ДВС полностью разбирать, всё вымывать, и разбираться дальше. Напоминаю, всё это при пробеге 54000 км. и якобы, своевременном и правильном обслуживании! Я был очень удивлен услышанным, ситуация нестандартная. Сначала показалось, что ребятам навязывают лишние работы, необходимости в которых нет. Ведь как так может быть, что через 54000 км. двигатель нужно вскрывать, и что там за грязь такая, которую нельзя вымыть антишламовыми присадками?

Договорились, что автомобиль привезут к нам, естественно уже на эвакуаторе, поскольку двигатель частично разобран. Изначально, мы должны были проверить, что же там произошло, и действительно ли нужно разбирать двигатель полностью. Также, необходимо было провести диагностику двигателя, и установить причину появления дыма из глушителя. Сразу было понятно, судя по симптомам, что масло начало попадать в камеры сгорания, но как и почему? Предстояло разобраться. Но когда автомобиль привезли к нам и мы сняли первую клапанную крышку, увиденное повергло в шок! Я затрудняюсь это всё описать, тут лучше один раз увидеть, так что, смотрите сами.

Результаты вскрытия клапанной крышки в Mitsubishi Outlander XL V6

Клапанная крышка – шокирующее количество отложений! Отверстие свечного колодца в клапанной крышке. Клапанный механизм, хоть его там и сложно рассмотреть из-за отложений. Рокер крупным планом.

В этот момент стало понятно, почему сотрудники официального сервиса сказали, что двигатель нужно полностью разобрать. Но появилось определенное количество новых вопросов. Основной вопрос звучал достаточно просто: в чем причина этих событий? Тут вариантов несколько, или масло в двигателе не менялось достаточно долго, и присадки начали выпадать в твердый осадок, или залито масло ну уж очень сомнительного качества. При всём этом, есть документы, подтверждающие своевременную замену масла на официальном сервисе. Не будем разбираться в причинах дальше, думаю, всем и так уже всё понятно. Я бы подал иск в суд и разбирался до конца, но владельцы автомобиля приняли другое решение — приводить все в порядок своими средствами. Перед нами была поставлена задача разбирать двигатель дальше, и проводить полную дефектовку деталей. При дальнейшей разборке, мы не переставая продолжали удивляться. Смотрите фотографии и читайте подписи к ним.

Продолжаем разбирать двигатель

После полной разборки двигателя и очистки деталей от грязи (было очень сложно и долго), мы приступили к измерениям. К счастью, детали практически не имели износа! Коленвал, коренные и шатунные вкладыши, распределительные валы, механизм ГРМ и даже поршни с блоком цилиндров – всё укладывалось в допуски по износу, и еще имело очень достойный ресурс! Единственное, что мы решили заменить, это поршневые кольца, и конечно, полный комплект прокладок и уплотнителей двигателя. Решение о замене колец было вызвано износом маслосьемных колец и очень сильным их засорением шламом. Масло не могло возвращаться в картер из-за грязи в дренажных отверстиях, и начинало сгорать в цилиндрах.

Детали двигателя перед сборкой

Блок двигателя после мойки. Теперь начинается обратная сборка. Масляный насос и части поддона после мойки. Часть лаковых отложений смыть не удалось, они буквально впитались в структуру металла. ГБЦ после мойки. Чистый клапанный механизм. На рокерах также остались частицы лака, которые отмыть не удалось, но их крайне мало. После очистки поршни стали как новые! В процессе сборки двигателя были установлены новые поршневые кольца. Установка коленвала в блок двигателя.

Двигатель был успешно собран и обкатан. После ремонта он работал без нареканий, правда, у нас не было возможности наблюдать за ним долго – автомобиль был продан. Но, помнить этот случай мы будем долго, это несомненно. А выводы из этой истории каждый сделает для себя сам.

Подписывайтесь на наши обновления, чтобы не пропустить всё самое интересное 😉

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

не заводится Mitsubishi Outlander , двигатель Mitsubishi Outlander , ремонт Mitsubishi Outlander , ремонт двигателя Mitsubishi Outlander , характеристики Mitsubishi Outlander , регулировка клапанов Mitsubishi Outlander , система впуска Mitsubishi Outlander , система выпуска Mitsubishi Outlander , система питания Mitsubishi Outlander

Двигатель в сборе

Снятие двигателя в сборе

2. Стравить остаточное давление топливной системы.

3. Снять защиту картера двигателя.

4. Слить охлаждающую жидкость.

5. Слить моторное масло из двигателя.

6. Слить масло из МКП или ATF из вариатора.

7. Слить жидкость из раздаточной коробки (для модификации с полным приводом).

8. Снять облицовочную крышку двигателя.

9. Снять впускной воздушный шланг и воздушный фильтр.

10. Снять аккумуляторную батарею и поддон аккумуляторной батареи.

11. Снять ЭБУ двигателя.

12. Снять выпускной коллектор.

13. Снять поликлиновой приводной ремень.

14. Отсоединить электрические разъемы управляющей электропроводки (1).

15. Отсоединить кабель аккумуляторной батареи (2).

16. Ослабить хомут шланга (3).

1) Нанести установочные метки на шланг радиатора и на хомут шланга радиатора, как показано на рисунке, чтобы облегчить дальнейшую установку.

2) Сломать наконечник захвата хомута шланга, ослабить хомут шланга, и затем отсоединить верхний шланг радиатора системы охлаждения.

17. Отсоединить верхний шланг радиатора системы охлаждения (4).

18. Ослабить хомут шланга (5).

Примечание:

Операции по ослаблению хомута нижнего шланга радиатора аналогичны действиям по ослаблению хомута верхнего шланга радиатора.

19. Отсоединить нижний шланг радиатора системы охлаждения (6).

20. Отсоединить шланг отопителя (7).

21. Отсоединить вакуумный шланг адсорбера системы улавливания паров топлива (8).

22. Отсоединить вакуумный шланг вакуумного усилителя тормозов (9).

23. Отсоединить шланг системы охлаждения (10).

24. Отсоединить топливопровод высокого давления (11).

1) Снять ограничитель топливопровода высокого давления, как показано на рисунке.

2) Поднять фиксатор топливопровода высокого давления, и затем потянуть топливопровод высокого давления в направлении, указанном стрелкой на рисунке.

25. Снять поликлиновой приводной ремень.

26. Снять насос усилителя рулевого управления (12).

1) Снять насос усилителя рулевого управления в сборе с подсоединенным шлангом с кронштейна.

2) Отодвинуть насос усилителя рулевого управления в сторону и зафиксировать его при помощи веревки или шпагата.

27. Снять компрессор кондиционера воздуха (13).

1) Снять компрессор кондиционера воздуха в сборе с подсоединенным шлангом с кронштейна.

2) Отодвинуть компрессор кондиционера воздуха в сборе с подсоединенным шлангом в сторону и зафиксировать его при помощи веревки или шпагата.

28. Снять впускной коллектор (14).

29. Снять МКП/вариатор.

31. Снять монтажную подушку двигателя (16).

Внимание:

Во время подпирания двигателя и МКП/вариатора при помощи гаражного домкрата, соблюдать осторожность, чтобы не деформировать масляный поддон.

1) Поместить гаражный домкрат под масляный поддон двигателя, расположив деревянный брусок между опорной поверхностью гаражного домкрата и масляного поддона двигателя.

2) Снять специальное приспособление (МВ991928 или МВ991895), которое было установлено для фиксации двигателя в сборе с МКП/вариатором во время снятия МКП/вариатора.

3) Поднять вверх гаражный домкрат таким образом, чтобы двигатель не оказывал нагрузку на монтажную подушку двигателя, и затем снять монтажную подушку двигателя.

32. Снять двигатель в сборе (17).

1) Убедиться, что все кабеля, шланги и электрические разъемы электропроводки отсоединены от двигателя.

2) Подсоединить лебедку к подвесному кронштейну (МВ991527) и медленно поднять двигатель при помощи лебедки, чтобы снять его из моторного отсека.

Установка двигателя в сборе

Установку произвести в порядке обратном снятию, учитывая следующие моменты:

1. Установить двигатель в сборе.

1) Установить подъемную проушину (МВ991956) на головку блока цилиндров, как показано на рисунке. Установить подвесной кронштейн (МВ991527), и затем подсоединить цепи подвесного кронштейна (МВ991454) к подъемным проушинам.

2) Подсоединить лебедку к подвесному кронштейну (МВ991527) и медленно установить двигатель внутрь моторного отсека при помощи лебедки.

2. Установить монтажную подушку двигателя.

Внимание:

Во время подпирания двигателя и МКП/вариатора при помощи гаражного домкрата, соблюдать осторожность, чтобы не деформировать масляный поддон.

1) Поместить гаражный домкрат под масляный поддон двигателя, расположив деревянный брусок между опорной поверхностью гаражного домкрата и масляного поддона двигателя. Затем установить монтажную подушку двигателя, регулируя положение двигателя при помощи гаражного домкрата.

2) Установить специальное приспособление (МВ991928 или МВ991895), которое предназначено для фиксации двигателя в сборе с МКП/вариатором во время установки МКП/вариатора.

3) Убрать гаражный домкрат из-под двигателя.

2) Затянуть крепежный болт рекомендуемым моментом затяжки.

Момент затяжки: 44 ± 10 Н·м.

4. Установить компрессор кондиционера воздуха.

Вкрутить и затянуть монтажные болты компрессора кондиционера воздуха рекомендуемым моментом затяжки в порядке, указанном на рисунке.

Момент затяжки: 23 ± 6 Н·м.

5. Подсоединить и зафиксировать топливопровод высокого давления.

Внимание:

После подсоединения топливопровода высокого давления, слегка потянуть его в обратном направлении, чтобы убедиться в том, что топливопровод высокого давления зафиксирован должным образом. Максимальный люфт топливопровода высокого давления составляет 3 мм. После проверки, зафиксировать топливопровод высокого давления при помощи ограничителя.

Примечание:

Нанести тонкий слой чистого моторного масла на трубку, и подсоединить топливопровод высокого давления, как показано на рисунке.

6. Подсоединить и зафиксировать шланг радиатора системы охлаждения.

Внимание:

Использовать новый хомут шланга радиатора системы охлаждения.

1) Нанести установочные метки, идентичные установочным меткам снятого хомута, на новый хомут шланга радиатора системы охлаждения.

2) Надвинуть шланг радиатора системы охлаждения на трубку так, как показано на рисунке.

3) Совместить установочные метки на шланге радиатора системы охлаждения и на хомуте шланга.

Замена передних колодок

Для того чтобы произвести замену колодок на Мицубиси Аутлендер, необязательно ехать на станцию обслуживания. Эта операция не требует специальных инструментов, навыков и может быть выполнена автовладельцем самостоятельно.

Для выполнения работ следует приготовить:

- Домкрат;

- Баллонный ключ;

- Ключ на 14 (для Outlander XL ключ на 17);

- 40 см. проволоки сечением 1,5 – 2,5 мм.;

- Специальный ключ для вдавливания тормозных цилиндров. Этот ключ легко заменяется обычным газовым ключом (№2 и выше). Либо подручными средствами, например молоток с деревянной ручкой!;

- Комплект новых колодок (2 шт. на одну сторону).

Замена колодок на митсубиси аутлендер

Для замены колодок необходимо провести ряд действий.

- Ослабить гайки крепления колеса.

- Задомкратить это колесо, открутить и снять его.

- Ключом на 14 или на 17 открутить болт с обратной стороны суппорта (откручивать удобнее соответствующей головкой).

- Вывернуть суппорт наружу и подвязать проволокой (надежнее подвязать за стойку).

- Вынуть старые колодки из открывшихся пазов.

- Установить новые колодки на место старых.

- Открыть крышку на бачке запаса тормозной жидкости (это нужно для облегчения усилия при сдавливании поршня суппорта).

- Сжать поршень специальным или подручным инструментом (сжатие необходимо делать равномерно).

- Вернуть суппорт на место и надежно прикрутить.

- Выполнить прокачку педалью до упругой отдачи.

- Закрыть крышку на бачке с жидкостью.

- Установить на место колесо.

- В точности повторить все пункты на противоположной стороне передней оси.

На Mitsubishi Outlander все колеса оснащены дисковыми моделями. Поэтому замена задних тормозных колодок производится по аналогии с передними. Усредненный срок службы колодок составляет:

- от 30 до 50 тыс. км. на Аутлендере с механической КПП;

- от 25 – 30 тыс. км. с автоматической КПП.

Интересно: Быстрая замена подшипника полуоси L200

Рекомендуется осматривать всю систему через каждые 10000 км.

На что обращать внимание при замене колодок

При выполнении ремонтных работ, следует учитывать, что колодки на Аутлендер ХЛ (равно как и других модификаций авто) могут иметь неравномерный износ. Причина кроется в подклинивании одной из направляющих, из-за чего суппорт воздействует на колодки с перекосом. Путем механического воздействия, следует проверить легкость хода направляющих и заменить дефектный элемент.

До начала производства работ необходимо проверить тормозной диск на соответствие требованиям толщины. Например, его исходная толщина для нового Аутлендер ХЛ составляет 26 мм.

Минимально допустимая толщина, при которой регламентирована замена элемента – 24,4 мм. Усредненный срок службы составляет 250000 км.

Но он может быть уменьшен за счет таких поправок, как неблагоприятный климат и агрессивный стиль вождения.

Подробнее о том, как подбирать диски для Митсубиси внедорожника можете прочитать здесь.

Замер толщины тормозного диска производится микрометром. Рекомендовано фиксировать измерение на восьми участках элемента. В каждом случае значение должно быть одинаковым, т. к. волнообразный диск следует заменить или проточить.

Расстояние от края до точки измерения должно составлять 1-2 см. Такой подробный расчёт позволит определить возможность проточки диска в случае, когда он поврежден.

Рабочая поверхность диска должна быть гладкой, без шероховатостей, заусениц и продольных борозд.

Доработка тормозной системы на Аутлендер ХЛ

Уникальное сочетание динамико-разгонных характеристик и внедорожных качеств делает Аутлендер автомобилем, который не хочется менять.

Он провоцирует нежные чувства, ураганные эмоции и всегда отличное настроение. Как верный друг, он унесет от городской суеты и вытащит из слякоти уныния серых будней.

Именно поэтому ряд автовладельцев стараются оснастить любимца всем самым лучшим и долговечным.

Шести поршневой суппорт от Porshe Cayenee

Дело в том, что тормозные компоненты на Аутлендер ХЛ откровенно слабоваты. Они сильно перегреваются и быстро изнашиваются. Плюс суппорт с одним поршнем вносит свои коррективы в работу тормозной системы.

Впрочем, автовладельцы, поддерживающие скоростной режим в пределах 130 км/ч не проявляют озабоченности размерами диска и количеством поршней суппорта.

Для выполнения операции понадобится:

- Шести поршневые суппорты Porshe Cayenee;

- Переходная скоба для крепления суппорта;

- Тормозные диски на 350 мм от Mitsubishi Lancer Evo 10 поколения;

- Соответствующие колодки;

- Домкрат;

- Ключ баллонный;

- Головки на 14 и 17;

- Пассатижи;

- Среднеразмерный молот.

Стоимость можно существенно снизить, если в качестве основы брать четырех поршневой суппорт BREMBO. Диск рекомендуется использовать от Лансера, т. к.

рабочая поверхность этого диска больше, а ступичное и болтовые отверстия одинаковые.

Порядок замены:

Следует учесть, что вылет штатных литых дисков не позволит встать колесу на место. Новый суппорт будет плотно упираться в колесный диск. Поэтому понадобится литье с большим вылетом. Или установка проставок и замена шпилек на более длинные. Проставки подбираются с учетом имеющихся колесных дисков. В среднем, они уменьшают вылет на 2 см.

Также, в процессе переделки, рекомендована полная замена тормозной жидкости на DOT4.

Результаты испытания новой системы впечатляют. При многократном разгоне до 180 – 200 км/ч и резком торможении, работоспособность системы сохранилась на изначальном уровне. Тормозные диски не изменили окраску, не деформировались. Тормозной путь стал значительно короче. Уверенность в способностях Аутлендера, а так же собственной безопасности стала выше.

Митсубиси Outlander XL: мастерская замена тормозных колодок Мицубиси Аутлендер 3 и ХЛ

Тормозные колодки менять приходится достаточно часто, и не только на Аутлендере. У некоторых лихачей эта процедура столь же регулярна, как и замена масла – через каждые 15 тыс. км.

Так что неудивительно, что многие автовладельцы, дабы не тратить время на поездки в автосервис, пытаются ремонтировать тормоза своих автомобилей самостоятельно. Забывая при этом, что механизм торможения – не та система, с которой допускаются ошибки.

Исправные тормоза могут в критический момент спасти от ДТП не только саму машину, но и жизнь ее водителя. В то время как пусть даже работающие, но слабо эффективные запросто могут оказаться причиной большой беды.

Тем не менее, в интернете полно статей, рекомендаций и практических пособий на эту тему, включая видео о замене тормозных колодок Аутлендер 3.

И вот что удивительно: на всех этих видеоуроках у мастеров все получается легко и просто. Раз – и изношенные колодки демонтированы; два – и на их месте уже стоят новые; три – колеса поставлены, и можно ехать.

А вот когда сам поддомкратишь машину и возьмешь в руки торцевой ключ, все оказывается не так-то просто.

Сложности замены колодок Аутлендер XL и 3

Трудностей, которые подстерегают непрофессионала, взявшегося за ремонт тормозов, предостаточно. Мы перечислим лишь некоторые из них – наиболее часто встречающиеся:

- Невозможно выкрутить болты крепления колодок. Причин тому может оказаться две: крепежные детали либо прикисли (проще говоря, намертво склеились с самими колодками из-за коррозии), либо еще того хуже – приварились к ним. Первое возникает тогда, когда машиной долгое время не пользуются. И если детали двигателя от воздействия влаги защищает масло, а кузов – антикоррозийное покрытие, то колодки со всеми своими компонентами, равно как тормозные диски и барабаны, перед ржавчиной беззащитны. В этом случае, чтобы снять требующие замены детали, придется воспользоваться специальной жидкостью, разъедающей ржавчину. А вот если гайки крепления из-за сильного нагрева колодок в процессе их работы приварились к ним, остается лишь одно: аккуратно, стараясь не повредить диски, срезать гайки болгаркой.

- Новые колодки не встают на штатные места. Замена тормозных колодок Мицубиси Аутлендер 3 может требовать тех или иных комплектующих – их выбор зависит не от модели и года выпуска машины, а от диаметра колес и, соответственно, тормозных дисков или барабанов. А на автомобилях одной и той же модели они могут быть разными в зависимости от комплектации. Поэтому, приобретая новые колодки, вы должны учитывать, в первую очередь, именно этот параметр.

- Новые элементы недостаточно просто установить на штатные места и закрепить. Требуется еще и выставить одинаковое расстояние между ними и тормозными дисками (барабанами). Тем самым вы не нарушите работоспособность системы равномерного распределения тормозных усилий, от которой зависит не только эффективность механизма торможения авто в целом, но и устойчивость машины на трассе. В противном случае машину даже при легком нажатии водителем на левую педаль будет заносить в ту или иную сторону.

- Следует знать, что замена задних тормозных колодок Аутлендер ХЛ процедура несколько более сложная, благодаря особенностям конструкции тормозов колес задней оси. Они не дисковые, как передние, а барабанные. В них для того, чтобы добраться до требующих обновления деталей, придется снимать не только колеса, но и барабаны. А регулировка задних колодок потребует большего мастерства.

Замена тормозных колодок Аутлендер 3: подбор деталей

Тормозные колодки для Аутлендера от разных производителей отличаются не только и даже не столько ценой, сколько составом их основного рабочего элемента – так называемого фрикционного слоя. Именно от него зависит и долговечность деталей, и качество их работы.

Самые дешевые – минеральные. Если замена тормозных колодок Митсубиси Аутлендер XL произведена на детали этого типа, владельцу автомобиля следует знать, что работают эти детали лучше многих прочих. Но, к сожалению, недолго – скорость их истирания в разы выше, чем, например, у штатных металлических.

К тому же минеральные колодки, рабочий слой которых представляет собой твердую асбестосодержащую смесь, очень чувствителен к влаге. Намокая, они теряют более половины своей эффективности.

И, наконец, последний их недостаток: асбестовая пыль, образующаяся при их истирании, вредна для здоровья человека и окружающей среды.

Металлические колодки хоть и обладают меньшим КПД, зато и служат дольше, и влаги не боятся. Зато они более других чувствительны к перегреву. При повышении температуры (а в процессе торможения это неминуемо) они начинают работать хуже, и скорость их износа увеличивается.

Частично компенсировать этот недостаток металлических элементов тормозной системы помогает добавление в их состав различных смол органического происхождения. Эти колодки так и называются: органические. Они стоят несколько дороже традиционных, зато и служат на четверть, а то и вполовину дольше первых.

Не так давно некоторые производители заменили смолу на керамические пыль и крошку.

Это хоть и сделало детали еще более дорогими, зато практически полностью избавило их от температурной зависимости и дополнительно увеличило срок их службы.

Замена тормозных колодок Аутлендер XL предпочтительнее на детали именно этого типа. Единственный их минус – это относительно высокая стоимость, но, учитывая х более долгий срок службы, такая цена оправдана.

Когда нужна замена тормозных колодок Мицубиси Аутлендер 3

Важно! Менять следует обе колодки колес одной оси одновременно. Тем самым их толщина всегда будет оставаться одинаковой.

Если в процессе диагностики машины выяснится, что уровень износа этих деталей разный (а современное диагностическое оборудование позволяет определить его с точностью до одного процента), то это будет свидетельствовать о неисправности тормозного механизма.

После устранения ее причины, обе колодки необходимо будет заменить, даже если те еще не достигли критического уровня износа.

Критическим принято считать износ в 80% и более. После этого порога эффективность механизма машины резко падает и ее тормозной путь увеличивается, что превращает автомобиль в источник повышенной опасности на дороге.

При этом уровне износа любых компонентов – колодок, дисков или барабанов – следует истершиеся элементы заменить. И лучше для этого воспользоваться услугами мастера автосервиса. Тем самым вы не только сэкономите время и силы, но и обретете уверенность в том, что в критической ситуации тормоза не подведут.

Читайте также: