Ректификация керамогранита своими руками

Добавил пользователь Владимир З. Обновлено: 05.10.2024

Керамогранит - относительно новый на российском рынке облицовочный материал, яркий представитель элитных стройматериалов. Причина его популярности заключается в высоких технических и эксплуатационных свойствах материала. Не последнюю роль играет отличная декоративность, которая позволяет дизайнерам использовать его для устройства интерьеров и создавать уникальные композиции и визуальные эффекты.

Плитка из керамогранита укладывается таким способом, что визуально невозможно было заметить абсолютно никаких швов. Создаётся впечатление целостности покрытия, по виду напоминающего природный камень. Чтобы качественно уложить плитку, необходимо, чтобы она имела абсолютно правильную геометрию и точность размеров. Для достижения точности до 1,5 мм используют ректификацию керамогранита.

Ректификация плиток - это дополнительная обработка материала, в процессе которой срезаются её боковые кромки. При этом используются специальные высокоточные станки. Ректификации поддаётся как матовый, так и полированный керамогранит. В результате обработки всем без исключения плиткам одной серии придают абсолютно одинаковый размер по заданному шаблону.

Ректификацию используют на производстве керамогранита после обжига, также возможна такая обработка непосредственно перед укладкой на объекте. Ректификация керамогранита позволяет сочетать полированные и матовые плитки одной серии, укладывать плитку разных форматов и серий, укладывать облицовочный материал практически без видимых швов.

Ректификация намного увеличивает цену отделочных материалов. Самой дорогой продукцией является ректифицированный керамогранит и ректифицированная керамическая плитка из белой глины.

Ректификация позволяет решить проблему единого калибра. К заказчику после такой обработки попадают плитки абсолютно одинакового размера. Разница может составить всего 1,5 мм.

При использовании для облицовки ректификованного керамогранита, следует добиться абсолютно ровной поверхности основания. От этого во многом зависят минимальные размеры швов или их визуальное отсутствие, а также безупречная горизонтальность выложенных керамогранитом поверхностей.

Ректифицированная плитка появилась в продаже не очень давно, но ежедневно пользуется большим спросом. Часто задают вопрос ректифицированная плитка, что это такое и каковы ее главные отличия? Кафель производится поэтапно. Готовый продукт должен отвечать стандартам и оправдывать ожидания покупателей. Сперва он может показаться идеальным по размерам и форме, но это мнение ошибочно. При производстве керамики в ней все равно остаются геометрические изъяны. Ректификат плитка — это тот же керамогранит, который прошёл через ряд обработок, после чего его края стали идеально ровными. С помощью этой технология поверхность плитки получается гладкой, а края бесшовными.

Ректификация, что это такое?

Для тех, кто хочет получить монолитный интерьер, сделать его стильным и избавиться от швов, специально придумали технологию ректификации. Это сложный процесс, в котором керамический гранит подвергается специфической обработке. С помощью специального оборудования его спрессовывают, обжигают и затем убирают фаски. В итоге он обретает геометрически совершенную форму, что позволяет укладывать плитку стык встык. Она не избавляет полностью от швов. В композициях, составленных разными материалами, на данный момент нельзя добиться идеального сочетания. Стандартом для укладки ректифицированного керамогранита считается от 1,5 до 3 мм, но еще следует учитывать параметры плитки и размер помещения. В результате удается добиться максимального эстетического эффекта с малой выбраковкой материала. К слову, выбирая для покрытия обычный кафель, получить аналогичную ширину довольно сложно.

Достоинства и недостатки ректифицированной плитки

- Эстетичный вид. Отсутствие швов, зачастую смотрится красиво и необычно.

- Простой уход. Даже если в плитке есть небольшие зазоры, ее гигиеничность намного выше по сравнению с обычным материалом. В швах, толщина которых до 1,5 мм, накапливается меньше бактерии грязи и грибков.

- Сложная облицовка.

- Использование определенной температуры при эксплуатации.

- Изъяны материала связанные с кривизной плитки.

Далее расскажем об этих пунктах более детально.

Визуальная привлекательность

Очень часто необходимо мириться со швами, но ректификат плитка — это монолитное полотно, лишенное стыков. Облицованные стены или полы данным материалом, помогут повысить визуальную привлекательность комнаты.

Отсутствие грязи

На швах обычно скапливается большое количество грязи. Эту проблему может решить качественная затирка, но из-за своей дороговизны она не всем доступна. К тому же по плотности она значительно уступает керамике. И хотя плотные стыки не спасают полностью от грязи и бактерии, но появляться они станут гораздо реже, а их влияние будет минимальным.

Ну а теперь поговорим о недостатках.

Трудная облицовка

Бесшовная укладка отнимает гораздо больше времени и сил. Если обычная облицовка скрывает неточную работу мастера и недостатки керамики, то работая с ректификатом необходимо все тщательно измерить и продумать. Ведь, что такое ректифицированная плитка — это тот же керамогранит, но с помощью специальной обработки получивший идеальные формы и размеры.

При любой допущенной ошибке у мастера не будет дополнительных миллиметров для исправления. Работать с ректифицированной плиткой достаточно просто, нет необходимости проводить дополнительную калибровку и переживать о расхождениях в размерах.

Температурные и зональные ограничения

Швы защищают плитку от изменения температуры, которая может деформировать клей или раствор. Они также дают запас для возможного движения керамических плит. Крохотных смещений раствора достаточно для предотвращения тесного соприкосновения плит. Помимо температуры, смещение происходит из-за усадки дома и сейсмической активности. Усадка есть как в старых, так и в новых домах. Она длится на протяжении всей жизни, хотя через определенный промежуток времени ее скорость замедляется, но не останавливается. Перед покупкой следует изучить плитка, ректифицированная что это, означает, а также все за и против. Ректифицированная плитка — это не только отсутствие швов, но и полный отказ от теплых полов. Но такие ограничения окупятся узкими швами: 0,5–1,5 мм, что опять же, для простого кафеля невозможно. Жалеть о покупке не придется, ведь миллиметровые швы сгладят общее впечатление от негативных факторов.

Как влияют плоскости плит

Многие думают, что обрезанные кромки избавят их от дополнительных замеров.

Но после выхода плитки из печи, она лишена строгой геометрии и в ней обработаны исключительно края, плоскость при этом остается нетронутой. Старая проблема как покупателей, так и плиточников — это маленькие, горизонтальные изъяны. В виде кривой лицевой части. Но ведь в качественном кафеле тоже бывают недостатки. Тогда как керамическая плитка выставляет напоказ изъяны, швы помогут их сгладить. Покрытие таким материалом, возможно только если была проведена дополнительная калибровка. Для остальных случаев предпочтительнее делать узкие швы.

Облицовка ректификатом

Для эстетов, не имеющих понятия ректифицированная плитка что это, она стала настоящим открытием. Не обращая внимания на все минусы, конечный результат обрадует, а затраченные усилия окупятся сполна. При покрытии с использованием обрезанного кафеля необходимо придерживаться тех же правил, какие предусмотрены для обычной укладки.

Существуют определенные стандарты:

- Ровное основание. Бросать работу, не зная, что такое ректифицированная плитка, которая зачастую имеет большие размеры на самотек, нельзя. Ровный слой осуществить довольно просто. Но главное помнить, что для этого нужна поверхность, лишенная изъянов. Смесь должна иметь однородную текстуру и толщину клея, так как неизвестна ее реакция на изменения температуры.

- Необходимо подумать о прочных основаниях, лучшим выбором будет бетонное или цементно-песчаное. Также следует отказаться от ненадежных материалов таких как: гипсокартон или дерево. Они не обладают нужной прочностью.

- Когда понадобится подрезать габаритные плиты, пригодиться специальный ручной плиткорез с удлинённой станиной или отдельными направляющими.

Присоски могут быть весьма полезными при укладке. Они помогут прижать плитку и избежать попадания в клей. - Заусовка — это когда внешние углы подпиливают под 45° станком-мокрорезом. Ту сторону, которая длинней вручную стачивают болгаркой с алмазным диском, затем доводят швы алмазной чалкой, и гибкими шлифовальными кругами. Работая со швами можно себе в помощь взять лезвия, предназначенные для строительных ножей. Благодаря их толщине решить текущие проблемы достаточно просто. Для швов 1,5 мм, подойдут крестики, сделанные из пластика.

- Затирать стыки работая с плиткой ректификат необязательно.

Но если они все-таки есть, можно фуговать плитку. Для этого разводят смесь в маленькой емкости, берут ее в руки резиновым шпателем и начинают затирку. Двигаться нужно поперек шва, тем самым загоняя смесь в пространство, после чего повторно провести вдоль шва немного прижимая. То, что, попало на плитку, вытирают губкой или мокрой тряпкой. Выбирая фугу следует уделить внимание ее эластичности и адгезии. Затирку лучше выбирать под цвет плитки, чтобы скрыть швы.

Отсутствие швов — можно получить не только благодаря обрезанному керамограниту. Облицовка плитами крупных размеров, например, 3х1,5 м для небольшого помещения, позволит полностью избежать промежутков. Однако это достаточно затратный способ в плане денег и сил.

Плитка ректификат — что это?

Можно сказать, это самый быстрый путь к визуальному монолиту. Основной областью использования ректифицированной плитки стали офисы и обычные постройки. В коммерческих зданиях для облицовки пола чаще всего применяют керамогранит, так как он не теряет своих прочностных свойств даже после обрезки. Ректифицированная плитка что это такое? Этот материал часто применяют и во внешней отделке. Однако дополнительная обработка значительно повышает его стоимость. Что не всегда бывает оправдано для ремонта квартир с низким бюджетом. Существуют и альтернативные способы применения, например, столешница из плитки.

Итак, следуя рекомендациям, приведенным в этой статье у вас обязательно получиться бесшовный интерьер. Керамогранит сохраняет свои уникальные свойства: экологичность, прочность, гигиеничность и долговечность. С его помощью можно получить изумительный ремонт в любом помещении.

Добрый вечер, Пикабу! Тут не так давно в нашем сообществе благодаря @proplitku завязалась довольно интересная дискуссия на тему укладки крупноформатного керамогранита, поэтому захотелось вставить свои пять копеек, ибо с определенными вещами я не в полной мере согласен. Речь, как можно понять из заголовка, пойдет о швах.

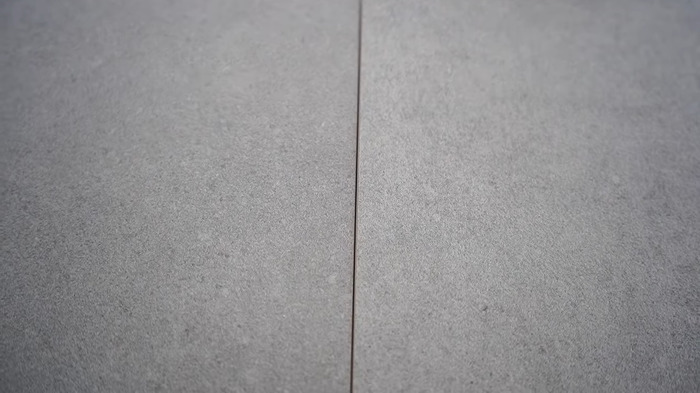

Для начала, в пику своим условным оппонентам, хотел бы отметить, что крупноформатная плитка изначально и задумывалась и создавалась именно с целью минимизировать количество видимых швов. Однако, крупные форматы плитки изготовленные по старой-доброй технологии все равно смотрелись так себе, ибо из-за закругленных краев плитки минимальный шов получался 2 мм, а зачастую и все 3-4 мм, и собственно говоря, портил всю малину. Именно поэтому, для крупноформатной плитки производители придумали новую фичу - ректификация плитки. Звучит конечно умно, но по факту же это просто изготовление плитки с ровным обрезным краем, углубляться сильно в вопрос бессмысленно, но выглядит он как-то так.

Благодаря этому не хитрому (очень хитрому и сложному) процессу изготовления, у людей по всему миру появилась возможность почувствовать себя немного счастливее и богаче, облицовывая стены своих жилищ при помощи керамогранита под мрамор, т.к. настоящий мрамор мало кто потянет. Да и плиточникам интересней стало, а-то все эти унылые кафели 20 на 30 см в цветочек и горошек как-то откровенно поднадоели. В общем, началась эпоха керамогранита, которая прямо сейчас в своем зените. И все это благодаря вот этому парню - шву в 1 мм.

Но как же так? Ведь шов в один мм это все равно шов! Причем тут тогда бесшовная укладка крупноформатной плитки?

А при том, что это всего лишь маркетинг. "Бесшовной" укладкой плитки для лучшего понимания простым обывателем, называют укладку ректифицированной плитки с минимальным швом, который в дальнейшем маскируется грамотно подобранной в тон затиркой, создавая иллюзию цельной стены из мрамора, дерева или камня, ну, и всего, что мне в голову не пришло.

Стоит отметить, что на рынке существуют и совсем экстремальные варианты, у которых шов равен 0,1 мм, но такое встречается крайне редко, такой шов можно делать только при укладки керамогранита на стены, в сухих помещениях. Затирать такие швы нет не малейшего смысла, ибо они не будут заметны в принципе. Но в подавляющем большинстве случаев, вы будете сталкиваться именно с миллиметровым швом.

За счет чего формируется этот самый шов, если края керамогранита прямые, а укладывается плитка впритык к друг другу без крестиков и систем выравнивания?

На самом деле края плитки не идеально прямые. Тыльная сторона ректифицированной плитки шире чем лицевая. Эта разница практически не заметна глазу, однако несет в себе довольно важную функцию по формированию шва. Кроме того, на лицевой части ректификационного керамогранита, по его краям, имеется небольшая фаска, которая сделана с целью защиты этих самых краев от различных повреждений при эксплуатации и транспортировки, она так же делает шов шире. Поэтому, когда вы соединяете две плитки у вас получается шов в 1 мм.

Опасно ли укладывать плитку таким способом? Есть ли какие-либо ограничения?

Тут собственно и начинается все самое интересное. Любой плиточник, прошедший обучение у любого производителя керамогранита скажет, что минимальный допустимый шов, особенно для укладки на пол, должен быть не менее 2 мм, а лучше больше. Собственно именно об этом и говорил @proplitku в своем посте. И если вы желаете стопроцентной гарантии, тогда этот совет верный, т.к. подобный шов с большим запасом будет защищать вашу плитку от внешних воздействий. Именно такие швы рекомендуют делать все производители, поскольку они выдают гарантию только в том случае, если их риски максимально минимизированы. Сами же риски эти оцениваются производителем на основании различных тестов, при которых керамогранит подвергают разным нагрузкам, в том числе и довольно запредельным, с которыми он скорее всего никогда не столкнется в реальных условиях эксплуатации, но если вы хотите дополнительно перестраховаться, то делайте шов от 2 мм. Если же вам важнее внешний вид, то далее я поясню почему укладка ректифицированного керамогранитка "бесшовным" способом достаточно безопасна.

1. Влияние температурных расширений керамогранита.

Любой материал расширяется и сужается при изменении температуры окружающей среды, особенно если перепад этой температуры происходит очень резко. Швы плитки при ее расширении служат чем-то вроде буфера, позволяя керамограниту расширятся без повреждений. И вроде все логично, чем больше шов, тем меньше вариантов на негативные последствия. Но, если разобраться, то керамогранит это очень плотный материал, его расширение измеряется десятыми долями миллиметра. При перепаде температур с +20 до +60 градусов по цельсию, плитка расширится всего на 0,2 мм, согласитесь это не так много, учитывая, что шов - 1 мм, но на самом деле, даже температура в вашей ванной комнате вряд ли когда-нибудь будет выше чем 50 градусов, соответственно в большинстве случаев расширение на шов составит всего 0,1 мм. Тоже самое касается теплого пола, более 45 градусов он не нагревается. Поэтому шва в 1 мм будет более чем достаточно, что бы выдержать подобные расширения. Главными же рисками будут пожалуй монтаж натяжных потолков или нагрев плитки через оконное стекло в жаркое лето, но даже в этих случаях повреждения крайне маловероятны.

2. Влияние повышенной влажности и прямого контакта с водой.

С моей точки зрения это вообще надуманная проблема. Сам керамогранит не пропускает влагу, у него практически нет пор, а соответственно и капилляров по которым вода смогла бы просочиться. Поэтому единственный вариант при котором вода может добраться до основания, к которому приклеена плитка - швы. Что бы этого избежать используйте либо эпоксидные затирки, либо цементные с добавлением водоотталкивающих растворов. Поскольку шов небольшой, для лучшего проникания затирки в него мы используем обычный медицинский шприц на 50 кубиков. И никакая вода внутрь уже точно не попадет, дополнительно, если переживаете, то перед укладкой можно на основание нанести гидроизоляционную мастику, коих огромное множество на рынке.

3. Усадка дома.

Вот эта проблема как раз реальна, но стоит отметить, что при значимой усадке, какие бы вы швы не делали, они вашу плитку не спасут, я видал как плитку прям на пополам разрывает от усадки при швах в 3-4 мм. Т.ч. при широком шве шансов на выживание вашей плитки несколько больше, но они отнюдь не являются гарантией, а значит и сильно заморачиваться на сей счет я смыла не вижу. Лично на моей практики плитку ни разу не рвало от усадки, даже швы никогда не трещали, не, один раз было, угловой шов лопнул, пришлось перезатереть.

Если вы решились на укладку крупноформатного ректифицированного крамогранита "бесшовным" способом, то просто запомните ряд простых правил.

1. Наймите действительно хорошего плиточника. Далеко не каждый умеет работать с керамогранитом, а уж тем более с крупными форматами. Плитку вы покупаете не дешевую, т.ч. не стоит экономить на ее монтаже. А-то будет у вас дорого керамогранит итальянский, уложенный криво и косо руками "мастера", который о существовании шлифовального диска не слышал. Такое себе.

2. Основание под укладку должно быть идеально ровным, идеально не в смысле примерно верно, а вот прям идеально, чтоб на правило в 3 м ни одного просвета не было. Геометрия помещения тоже желательно что бы была идеальной, углы в 90 градусов и все плоскости в уровень. Укладка плитки должна осуществляться на клей класса не ниже С2, на гребенку не менее 6 мм.

3. Ректифицированная плитка со швом менее 1 мм укладывается только на стены в сухих помещениях. Для плитки со швом в 0,1 мм затирка необязательна.

4. Затирка швов в ванных комнатах должна осуществляться или эпоксидной затиркой, или цементной с добавлением водоотталкивающих растворов для затирки.

Технология производства керамогранита

Разная технология для разного керамогранита

В зависимости от того, какой именно керамогранит необходимо получить (матовый или полированный, окрашенный на всю толщину или тоненьким слоем, глазурованный или неглазурованный), порядок операций в технологической цепочке может изменяться.

Прессование

Далее пресс-порошок по транспортеру поступает в расходный бункер гидравлического пресса. Прессование – технологический передел производства, суть которого заключается в придании формы, достаточной прочности и максимальной плотности полуфабрикату для проведения следующих технологических процессов сушки и обжига. Прессование и обжиг – наиболее важные этапы производства керамогранита.

Прессование происходит в несколько этапов.

1. Форма гидравлического пресса наполняется пресс-порошками.

2. Затем форма закрывается, и выполняется первичное прессование под небольшим давлением (около 80 кг/см2). На этом этапе из заготовки удаляется воздух, разрушаются крупные поры и мостики из частиц порошка. Суммарная площадь соприкосновения частиц пресс-порошка увеличивается.

3. После этого происходит уплотнение заготовки при давлении не менее 500 кг/см2. На данном этапе происходит деформация зерен пресс-порошка. При этом влага выделяется в пространство между зернами порошка и склеивает их. Частицы разрушаются, увеличивая общую площадь соприкосновения.

Цели этапа:

• Формование – придание сыпучему пресс-порошку строго заданной геометрической формы.

• Прессование – процедура, позволяющая сырой и ещё необожженной плитке выдерживать последующие нагрузки.

• Уплотнение – предельное сокращение пористости плитки.

• Создание рельефа – предание плите определенной структуры, имитирующей натуральную поверхность

На данном этапе заготовки плиток еще не готовы к обжигу, так как содержат слишком большое количество остаточной влаги. Поэтому плитки отправляются в вертикальную сушилку до достижения целевой влажности не более 1%. Общее время сушки составляет 2-2,5 часа. Без этого заготовки пришлось бы обжигать с остаточной влажностью 4-6%, что привело бы к большому проценту брака.

Внутри вертикальной сушилки поддерживаются три независимые зоны с различным температурным режимом, объемом и направлением подаваемого воздуха.

Первая зона – восходящее движение плиток. Рабочая температура воздуха 130-200°С. На данном этапе удаляется большая часть остаточной влажности заготовок.

Вторая зона – нисходящее движение плиток. Рабочая температура воздуха 80-180°С.

Зона стабилизации. Цель данной зоны – приведение температуры плитки на выходе из сушилки в соответствие с требуемым значением.

После сушки заготовки отправляются в накопитель для ожидания дальнейших операций.

Цели этапа:

• Удаление из заготовок остаточной влаги.

• Максимальная механическая прочность до обжига.

• Выравнивание температуры заготовок.

Декорирование: цифровая печать

Первые опытные образцы струйных керамических принтеров были представлены на выставке Cevisama в Испании в 2000 году. С тех пор технология цифровой печати завоевала рынок. И небезосновательно. Вот основные преимущества технологии перед аналогами в виде ротоколора и шелкографии.

- Нет контакта печатающего устройства с поверхностью плитки.

- Абсолютная стабильность изображения (отсутствие износа трафаретов).

- Значительное сокращение расхода пигментов.

- Не требуется изготовление печатных форм и трафаретов

- Минимальное время на смену печатающегося изображения и цвета.

- Сокращение времени на разработку и реализацию идей в готовом продукте.

- Воспроизведение природных и других фактур в фотореалистичном качестве.

Обработка поверхности

После обжига некоторые плитки отправляются на линию полирования. В зависимости от режима работы оборудования, используемых инструментов (фикерты, щетки и другие) и типа нанесенной глазури возможно добиться разнообразных эффектов поверхности: от идеально плоской зеркальной полировки до шелковистого на ощупь лощения.

• При полировании верхний слой плиты (∽ 0,6 мм) срезается алмазными роликами и затем шлифуется и полируется магнезитовыми абразивами, позволяя добиться идеально плоской зеркальной поверхности.

• У лаппатированного керамогранита шлифуется фикертами только очень тонкий верхний слой глазури (∽ 0,2 мм), защищающей рисунок, что придает блеск и глубину изображению.

• Для лощения (сатинирования) используются специальные щетки, которые позволяют придать поверхности состаренный вид.

Технология производства керамогранита

Разная технология для разного керамогранита

В зависимости от того, какой именно керамогранит необходимо получить (матовый или полированный, окрашенный на всю толщину или тоненьким слоем, глазурованный или неглазурованный), порядок операций в технологической цепочке может изменяться.

Прессование

Далее пресс-порошок по транспортеру поступает в расходный бункер гидравлического пресса. Прессование – технологический передел производства, суть которого заключается в придании формы, достаточной прочности и максимальной плотности полуфабрикату для проведения следующих технологических процессов сушки и обжига. Прессование и обжиг – наиболее важные этапы производства керамогранита.

Прессование происходит в несколько этапов.

1. Форма гидравлического пресса наполняется пресс-порошками.

2. Затем форма закрывается, и выполняется первичное прессование под небольшим давлением (около 80 кг/см2). На этом этапе из заготовки удаляется воздух, разрушаются крупные поры и мостики из частиц порошка. Суммарная площадь соприкосновения частиц пресс-порошка увеличивается.

3. После этого происходит уплотнение заготовки при давлении не менее 500 кг/см2. На данном этапе происходит деформация зерен пресс-порошка. При этом влага выделяется в пространство между зернами порошка и склеивает их. Частицы разрушаются, увеличивая общую площадь соприкосновения.

Цели этапа:

• Формование – придание сыпучему пресс-порошку строго заданной геометрической формы.

• Прессование – процедура, позволяющая сырой и ещё необожженной плитке выдерживать последующие нагрузки.

• Уплотнение – предельное сокращение пористости плитки.

• Создание рельефа – предание плите определенной структуры, имитирующей натуральную поверхность

На данном этапе заготовки плиток еще не готовы к обжигу, так как содержат слишком большое количество остаточной влаги. Поэтому плитки отправляются в вертикальную сушилку до достижения целевой влажности не более 1%. Общее время сушки составляет 2-2,5 часа. Без этого заготовки пришлось бы обжигать с остаточной влажностью 4-6%, что привело бы к большому проценту брака.

Внутри вертикальной сушилки поддерживаются три независимые зоны с различным температурным режимом, объемом и направлением подаваемого воздуха.

Первая зона – восходящее движение плиток. Рабочая температура воздуха 130-200°С. На данном этапе удаляется большая часть остаточной влажности заготовок.

Вторая зона – нисходящее движение плиток. Рабочая температура воздуха 80-180°С.

Зона стабилизации. Цель данной зоны – приведение температуры плитки на выходе из сушилки в соответствие с требуемым значением.

После сушки заготовки отправляются в накопитель для ожидания дальнейших операций.

Цели этапа:

• Удаление из заготовок остаточной влаги.

• Максимальная механическая прочность до обжига.

• Выравнивание температуры заготовок.

Декорирование: цифровая печать

Первые опытные образцы струйных керамических принтеров были представлены на выставке Cevisama в Испании в 2000 году. С тех пор технология цифровой печати завоевала рынок. И небезосновательно. Вот основные преимущества технологии перед аналогами в виде ротоколора и шелкографии.

- Нет контакта печатающего устройства с поверхностью плитки.

- Абсолютная стабильность изображения (отсутствие износа трафаретов).

- Значительное сокращение расхода пигментов.

- Не требуется изготовление печатных форм и трафаретов

- Минимальное время на смену печатающегося изображения и цвета.

- Сокращение времени на разработку и реализацию идей в готовом продукте.

- Воспроизведение природных и других фактур в фотореалистичном качестве.

Обработка поверхности

После обжига некоторые плитки отправляются на линию полирования. В зависимости от режима работы оборудования, используемых инструментов (фикерты, щетки и другие) и типа нанесенной глазури возможно добиться разнообразных эффектов поверхности: от идеально плоской зеркальной полировки до шелковистого на ощупь лощения.

• При полировании верхний слой плиты (∽ 0,6 мм) срезается алмазными роликами и затем шлифуется и полируется магнезитовыми абразивами, позволяя добиться идеально плоской зеркальной поверхности.

• У лаппатированного керамогранита шлифуется фикертами только очень тонкий верхний слой глазури (∽ 0,2 мм), защищающей рисунок, что придает блеск и глубину изображению.

• Для лощения (сатинирования) используются специальные щетки, которые позволяют придать поверхности состаренный вид.

Читайте также: