Регулировка бортовых фрикционов т 170 своими руками

Добавил пользователь Владимир З. Обновлено: 18.09.2024

Регулируют и проверяют работу сцепления, сервомеханизма и блокировочного механизма после установки на трактор сцепления, сервомеханизма и левой колодки педалей (рис. 56). Выходной (внутренний) рычаг отводки 14 соединяют, не затягивая, с отводкой 16 сцепления пальцем, гайкой 17 и шаровой гайкой 15. Выворачивают пробку из сервомеханизма и подсоединяют к нему трубопроводы системы управления.

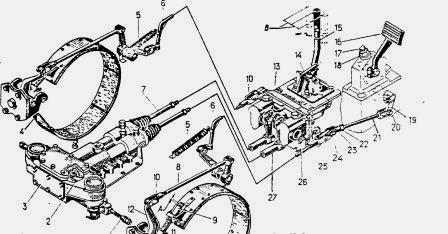

Рис. 56. Регулировка блокировочного механизма: 1—нажимной рычаг, 2—левая колонка педалей, 3—поперечный валик, 4— педаль сцепления, 5—амортизатор, 6— заглушка, 7—рычаг, 8, 11—тяга, 9—рычаг валика фиксатора, 10—вилка регулировочная, 12— опора колонки (устанавливается на болотоходных тракторах), 13—шток сервомеханизма, 14—рычаг отводки, 15—шаровая гайка, 16—отводка, 17—гайка.

Между фланцем опорного диска 28 (см. рис. 55) и муфтой выключения 34 устанавливают зазор 9—11 мм, обеспечивая одновременно вращением шаровых гаек оттяжных пальцев зазор 0—0,2 мм между концами рычагов 30 и кольцом 35 муфты выключения 34.

При неработающем двигателе шаровой гайкой 15 (см. рис. 56), находящейся внутри кожуха сцепления, устанавливают свободный ход штока 13 сервомеханизма (13—15 мм), равный величине утопания штока при нажатии на педаль.

Далее, вворачивая или выворачивая амортизатор 5 на колонке педалей, устанавливают зазор А = = 0,9—1,1 мм (на первых машинах он был равен 0,5—1 мм) между штоком сервомеханизма 13 и нажимным рычагом 1.

Для исключения случаев самопроизвольного выключения передачи при выключенном сцеплении на тракторе предусмотрен блокировочный механизм, который регулируют следующим образом.

При включенном сцеплении регулировочными вилками устанавливают рычаги валиков фиксаторов 9 таким образом, чтобы они были от- клонены вперед по ходу трактора на 15—30°. Переключение передач в коробке должно быть исключено. При выключении сцепления рычаги валиков фиксаторов отклоняются назад, обеспечивая нормальное переключение передач. Риски на валиках фиксаторов должны совпадать с рисками на корпусах валиков фиксаторов.

Далее проверяют легкость хода штока сервомеханизма, педали сцепления и легкость переключения передач при работающем двигателе.

В процессе эксплуатации при уменьшении зазора между фланцем и отжимной муфтой до 4 мм, а свободного хода штока сервомеханизма до 6 мм регулируют сцепление. После окончания регулировки проверяют свободный ход штока, который должен быть равен 13—15 мм.

Регулировка сцепления и тормозка. Нормальная работа сцепления.

Правильно отрегулированные механизмы управления должны при крайних положениях педали и ручного рычага обеспечивать полное включение и выключение подачи топлива, т. е. полный ход рычага 3 топливного насоса.

Рис. 66. Привод управления сцеплением: 1— рычаг педали; 2 — педаль сцепления; 3 — тяга; 4— следящее устрой-, ство; 5 и 18 — шланги; 6—стакан выжимного подшипника; 7 — корпус выжимного подшипника; 8 — регулировочная- гайка; 9 — стопорная пружина; 10 — болт; 11 — вилка; 12 — кожух, муфты; 13 — отжимной рычаг; 14— нажимной диск; 15 — кольцо отжимных рычагов; 16 — упор выжимного подшипника; 17 — рычаг. Регулировка сцепления и тормозка. Для нормальной работы сцепления между упором 16 (рис. 66) выжимного подшипника и кольцом 15 отжимных рычагов должен быть зазор -3,5…4 мм (при включенном сцеплении). Этому зазору соответствует свободный ход педали 2, равный 30…40 мм. Уменьшение зазора вызывает пробуксовку сцепления, вследствие чего происходит интенсивное изнашивание фрикционных накладок ведомых дисков и упорного кольца отжимных рычагов, а также выход из строя выжимного подшипника. При слишком большом зазоре (более 5 мм) сцепление выключается не полностью, что приводит также к быстрому изнашиванию фрикционных накладок ведомых дисков и накладки колодки тормоза. Для установления необходимого зазора между упором и кольцом предусмотрены две регулировки за счет изменения длины тяги 3 и восстановления первоначального положения отжимных рычагов 13. Зазор регулируют изменением длины тяги 3 следующим образом. Отпускают контргайки тяги 3 и, ввертывая ее, увеличивают зазор, и наоборот. Затягивают контргайки тяги и проверяют зазор щупом. При значительном износе фрикционных накладок ведомых дисков корпус 7 выжимного подшипника упирается в торец стакана 6. В этом случае для установки зазора (3,5…4 мм) между упором 16 и кольцом 15 восстанавливают первоначальное положение рычагов 13. Предварительно снимают крышку люка корпуса сцепления, проворачивая коленчатый вал двигателя. Отпускают болты 10 крепления стопорных пружин 9 и откручивают каждую регулировочную гайку 8 на полтора оборота (при повороте гайки на одну грань кольцо 15 перемещается на 1,1 мм), после чего, увеличивая длину тяги 3, регулируют свободный ход корпуса выжимного подшипника, убеждаясь в равномерности зазора и одновременном касании рычагов 13 кольца 15 при выключении сцепления. После установки зазора гайки 8 стопорят пружинами 9 и затягивают болты 10. Проверяют ход корпуса 7, который при полностью включенном сцеплении должен быть 21… 22 мм (полный ход педали 150…160мм). Одновременно с регулировкой сцепления проверяют и при необходимости регулируют тормозок. Для установки правильного зазора между тормозным шкивом 3 (рис. 67) вала и фрикционной накладкой колодки 4 тормозка сцепление полностью выключают и гайкой 2 серьги тормозка регулируют зазор в пределах 3,0…3,5 мм между торцом бонки тормозной колодки 4 и торцом гайки. Как правило, это достигается заворачиванием на один-два щелчка предварительно отпущенной гайки 2 до полного выхода ее выступа из паза бонки колодки.

Сцепление трактора Т-130

Основными неисправностями муфты сцепления являются износы фрикционных накладок, зубьев ведущих дисков и зубчатого барабана, боковых поверхностей шлицев зубчатого барабана, муфты и карданного вала. Снятие и разборка сцепления Т-130 Снимают кожух вентилятора-пылеотделителя и колпак с крыши кабины. Пропускают трос подъемного устройства в кабину через люк в крыше. Снятие фланца с нажимным диском и муфтой включения сцепления бульдозера Т-130 Снимают переднюю среднюю панель пола кабины и крышку люка верхнего кожуха муфты сцепления. Вывертывают болт крепления хомута трубы подвода масла из нижней половины кожуха муфты сцепления. Вывертывают болты крепления нижней половины кожуха и снимают кожух. Вывернув штуцер крепления сливной трубы к сервомеханизму и сдвинув трубу, ввертывают штуцер на свое место до упора. Это предохранит поршень сервомеханизма от опускания в нерабочее положение и заклинивания при снятии с него нагрузки.

Рис.1. Муфта сцепления Т-130 Отсоединяют рукав подвода смазочного материала от пальца 15 (рис. 1) и тягу сервомеханизма от рычага 27, перемещающего муфту включения. Отсоединяют муфту 25 от фланца 19 верхнего вала коробки передач. Отвертывают болты 16 крепления крышки 22 тормозка (17). Передвинув карданный вал 23 вместе с муфтой 25 вперед по ходу трактора и сдвинув, придерживая тормозок Т-130, муфту 25 к фланцу верхнего вала коробки передач, снимают и опускают муфту. Ввертывают в нажимной диск через отверстия фланца стяжные технологические болты М12Х35, чем снимается нагрузка с регулировочных болтов. Из кабины через люк в верхней половине кожуха муфты сцепления опускают трос и стропят муфту за цилиндрическую поверхность ползуна муфты включения. Масса муфты — 90 кг. Трос должен быть закреплен в кабине трактора или надежно удерживаться подъемником. Расстопорив болты 28 крепления фланца к маховику, вывертывают их, проворачивая маховик. Сдвинув фланец с нажимным диском и муфтой сцепления в сторону коробки передач, снимают его вместе с карданным валом 23 с трактора, опустив вниз. Вынимают из фланца карданный вал с крышкой 22 тормозка и резиновым кольцом 21. Снятие ведомых деталей муфты сцепления трактора Т-130 Расстопорив, отвертывают болты крепления отражателя 2 и крышки 3 муфты карданного вала. Снимают отражатель, крышку, уплотнительное кольцо 4 и уплотнительную прокладку крышки 3. Снимают муфту 5 карданного вала, два ведомых 9 и ведущий 8 диски. Расстопорив гайку 6 крепления зубчатого барабана 7 и, отвернув ее торцовым ключом, снимают пластину и стопорную шайбу гайки. Спрессовывают зубчатый барабан съемником вместе с подшипниками, распорной втулкой и пружиной. Разборка фланца с нажимным диском и муфты

Разборку проводят при ввернутых технологических болтах М12Х35 для сснятия нагрузки от пружин с регулировочных болтов 2 (рис. 2).

Рис.2. Фланец в сборе с нажимным диском и муфтой включения сцепления бульдозера Т-130 Расшплинтовывают гайки 8 крепления рычагов 10 и, свернув гайки с регулировочных болтов, снимают призмы 7. Расшплинтовывают и отвертывают гайки с пальцев 6. Вынув пальцы из отверстий опор 4, снимают рычаги 10 и ролики 5. Снимают с фланца 3 муфту в сборе с рычагом. Извлекают из канавки фланца уплотнительное кольцо 16. При последующей разборке сжимают прессом усилием 20 кН пружины фланца и вывертывают технологические болты из нажимного диска сцепления. Сняв усилие пресса, разъединяют фланец с нажимным диском. Снимают подпятники 26, пружины 23 и 24 и стаканы 25 пружин. Расстопорив, вывертывают верхний палец 12 крепления рычага 20 и нижний палец 21, снимают рычаг с муфты. Вывертывают болты крепления крышки 13 к корпусу 11 подшипника, снимают крышку со штифтов. Снимают пружинное кольцо, высвободив его из отверстия гайки 17 и ползуна 29.

Отвертывают гайку 17 специальным ключом, вставив его в два отверстия на торце гайки. Снимают с гайки уплотнительные кольца. Снимают корпус подшипника с ползуна с помощью съемника. Снимают с ползуна уплотнительные кольца 15. Выпрессовывают шарикоподшипник из корпуса подшипника. Разборка зубчатого барабана — Вынимают из внутренних канавок зубчатого барабана 7 стопорные пружинные кольца (см. рис. 1) и выпрессовывают два шарикоподшипника вместе с распорной втулкой и пружиной. Сборка и установка сцепления Т-130 При сборке муфты сцепления трактора Т-130 необходимо соблюдать следующие требования: — накладка сцепления тормозка (17) (см, рис. 1) должна быть прочно приклеена клеем. Отслоение накладок не допускается; — секторы трения ведомого диска (9) при замене подбирать с колебанием по толщине не более 0,1 мм; — отклонение от плоскостности поверхностей трения ведомого диска 9 допускается не более 0,3 мм под равномерно распределенной нагрузкой 150 Н. Допускается рихтовка диска; — отклонение от плоскостности поверхностей трения ведущего диска 8 допускается не более 0,15 мм; — разность по массе рычагов 14 допускается не более 0,01 кг; — колебание по нагрузке пружин муфты допускается не более 20 Н; — отклонение от плоскостности поверхности трения нажимного диска 11 допускается не более 0,15 мм. Сборка муфты сцепления бульдозера Т-130 с рычагом Завернув три пальца 28 (см. рис. 2) в ползун 29, раскернивают каждый в трех местах, сопряженных с резьбой. Запрессовав в корпус 11 подшипника две втулки 14, устанавливают уплотнительные кольца с заглушками. Заполняют полость шарикоподшипника 18 смазкой и запрессовывают его в корпус 11 подшипника. Наружное кольцо подшипника упорным (широким) торцом должно быть обращено к днищу корпуса подшипника. На тракторах более поздних выпусков применяется радиальный шарикоподшипник 18. Надевают на ползун 29 упорное кольцо 27. Устанавливают в канавку два уплотнительных чугунных кольца 15. Разрезы колец располагают на 180° относительно друг друга. Собирают корпус 11 подшипника с крышкой 13, предварительно установив между ними прокладку 19. Ввертывают в крышку со стороны корпуса болты, не затягивая их. Совместив отверстия под штифты в корпусе и крышке, запрессовывают со стороны корпуса подшипника Т-130 два штифта. Затягивают окончательно болты. Момент затяжки болтов 20 … 30 Нм. Надевают на ползун разъемное кольцо-оправку для сжатия уплотнительных колец. Напрессовывают корпус подшипника в сборе с крышкой на ползун 29 до упора подшипника в бурт ползуна. Удаляют кольцо-оправку. Устанавливают в канавку круглой гайки 17 два уплотнительных кольца, разрезы которых повернуты на 180° относительно друг друга. Навертывают гайку 17 на резьбовой конец ползуна 29, поочередно сжимая и заправляя уплотнительные кольца в отверстие крышки. Затягивают гайку специальным ключом, используя два отверстия на торце; момент затяжки 90 … 320 Нм. Стопорят гайку пружинным кольцом, усик которого вводят в совмещенные отверстия на гайке и ползуне. Корпус подшипника сцепления должен после сборки вращаться свободно, без заеданий. Устанавливают на корпус 11 подшипника рычаг 20 седлом шаровой гайки в сторону маховика. Закрепляют рычаг пальцами 12 и 21 со стопорными пластинами; момент затяжки пальцев 320 … 400 Нм. Отгибают концы пластин на грани пальцев, так чтобы одно радиальное отверстие в головке верхнего пальца 12 не было закрыто концом стопорной пластины. Сборка фланца с нажимным диском и муфтой включения сцепления бульдозера Т-130 Установив в отверстия нажимного диска (см. рис. 2) регулировочные болты 2, укладывают диск гнездами под пружины вверх. Укладывают в гнезда подпятники 26 пружин, пружины 23 и 24, на пружины устанавливают стаканы 25. Установив фланец 5 на пружины, совмещают отверстия фланца с регулировочными болтами и стаканами пружин. Сжимают прессом усилием 20 кН пружины и ввертывают в нажимной диск 1 со стороны фланца три технологических стяжных болта М12Х35 для удержания пружин. Снимают фланец с пресса. Устанавливают в канавку фланца 3 уплотнительные кольцо 16. Заполнив смазкой полость А ползуна муфты сцепления, надевают ее на фланец вместе с рычагом. Палец 22 фланца должен войти в отверстие ползуна. Установив в паз опоры 4 ролик 5 и надев на регулировочный болт рычаг 10, закрепляют рычаг на опоре пальцем 6 с гайкой и зашплинтовывают гайку. Аналогично устанавливают остальные рычаги. Установив на регулировочные болты 2 призмы 7, навертывают гайки 8 и зашплинтовывают шплинтами 9. Установка ведомых деталей муфты сцепления Т-130 Напрессовывают зубчатый барабан 7 (см. рис. 1) в сборе с подшипниками на цапфу коленчатого вала до упора. Устанавливают шайбу, стопорную пластину, завертывают гайку 6 торцовым ключом и стопорят, отогнув края пластины на грани гайки. Устанавливают на наружные шлицы зубчатого барабана ведомый диск 9, а на сухари 10 маховика — ведущий диск 5. Ставят второй ведомый диск 9 на шлицы барабана 7. Ступицы ведомых дисков должны быть обращены в сторону нажимного диска. Устанавливают на внутренние шлицы зубчатого барабана муфту (5) карданного вала, предварительно смазав шлицы смазкой, заполняют смазочным материалом полость А муфты. Установив уплотнительное кольцо 4, прокладку, крышку 3 и отражатель 2, закрепляют муфту 5 карданного вала болтами со стопорными пластинами. Болты стопорят, отогнув пластины на грани головок болтов. Установка тормозка Т-130 и фланца с нажимным диском Смазывают шлицы карданного вала смазкой. Надевают на карданный вал 23 крышку 22 тормозка Т-130 с резиновым уплотнительным кольцом 21 и вставляют вал в отверстие фланца. Застропив фланец за ползун муфты, заводят его в выточку маховика 1. При этом сухари 10 маховика должны войти в пазы нажимного диска 11, а шлицевый конец карданного вала — в муфту 5 вала. Прикрепляют фланец, поворачивая маховик, болтами 28 со стопорными пластинами под каждой парой болтов к маховику. Болты стопорят, отогнув концы пластин на грани головок болтов. Вывертывают технологические болты из нажимного диска. Сдвигают карданный вал 23 вперед по ходу трактора. Смазав прокладку 26 солидолом, приклеивают ее к крышке 22 тормозка. Устанавливают тормозок 17 на карданный вал. Устанавливают пружинное кольцо 20 во внутреннюю полость муфты. Укладывают в канавку на торцовой поверхности муфты 25 резиновое кольцо 24. Заполняют полость Г муфты смазкой и устанавливают ее на шлицы карданного вала, а тормозок — на наружные шлицы муфты. Сдвигают тормозок, карданный вал и муфту 25 к верхнему валу коробки передач. Закрепляют крышку 22 тормозка к муфте, поочередно вворачивая болты 16 с пластинами 18 и пружинными шайбами. Момент затяжки болтов 70 … 90 Нм. Присоединяют муфту 25 к фланцу 19 верхнего вала коробки передач призонными болтами со стопорными пластинами. Присоединяют штуцером рукав подвода смазочного материала к пальцу 15 рычага включения муфты. Стопорят штуцер проволокой, соединяя ее с рукавом. Присоединяют рычаг включения 27 к тяге сервомеханизма с помощью шаровой гайки. Для установки рычагов 14 в нужное положение отодвигают ползун муфты включения от фланца на размер В = (10 ± 1) мм и навертывают регулировочные гайки до касания рычагов 14 поверхности упорного кольца муфты. Зазор между рычагами и упорным кольцом в этом положении должен быть Б = 0 … 0,2 мм. Гайки 12 зашплинтовывают проволокой 13. Устанавливают нижнюю половину кожуха муфты сцепления на кожух маховика и прикрепляют ее болтами к кожуху маховика и верхней половине кожуха муфты сцепления. Прикрепляют хомут трубы подвода масла к сервомеханизму на нижней половине кожуха. Вывертывают из сливного отверстия сервомеханизма штуцер, временно удерживающий поршень сервомеханизма, и прикрепляют им сливную трубу к сервомеханизму. Устанавливают переднюю панель пола в кабине трактора.

Механизм управления поворотом Т-170 регулируют с целью исключения пробуксовки болтовых фрикционов при их неполном включении, а также при увеличенном усилии на рычаге управления 15 (рис. 14).

Рис. 14. Регулировка механизмов управления поворотом бульдозера Т-170

Регулировка механизма управления поворотом заключается в регулировании свободного хода рычага 15.

Свободный ход рычага, замеренный по концу рукоятки на новом тракторе должен быть равен 55-80 мм вправо и влево от вертикального положения, а усилие на рычаге при управлении поворотом трактора не должен превышать 70Н (7 кгс).

В процессе эксплуатации из-за износа дисков бортовых фрикционов бульдозера Т-170 происходит уменьшение величины свободного хода, а также возможное увеличение усилия.

При уменьшении свободного хода до 35 мм или увеличении усилия свыше 70Н (7 кгс) произвести регулировку.

Регулировку проводят механизма управления поворотом бульдозера при остановленном дизеле в следующей последовательности:

- снять крышки люков корпуса бортовых фрикционов Т-170;

- вращением шаровых гаек рычагами 2 переместить поршни сервомеханизма до упора в золотники;

замерить люфт механизма управления поворотом, который при замере по концу рукоятки рычага 15 должен быть не более 30 мм вправо и влево от вертикального положения;

- вращением шаровых гаек 1 в обратном направлении установить свободный ход рычага 15, равный с включенной в него величиной люфта 75-100 мм вправо и влево от вертикального положения.

Если при указанном регулировании выявлено, что люфт механизма управления поворотом бульдозера Т-170 более 30 мм или не устранено повышенное усилие на рычаге управления, тогда необходимо полное регулирование механизма в следующей последовательности:

- снять крышки люков корпуса бортовых фрикционов Т-170, сиденье тракториста вместе с опорой и панели пола;

- отсоединить тяги 7 сервомеханизма (или укоротить их, создав зазор между тягой и толкателем сервомеханизма);

- установить рычаг 15 на защелку;

- вращением шаровых гаек 1 рычагами 2 переместить поршни до упора в золотники;

- установить тяги сервомеханизма Т-170 без осевого люфта, отрегулировав их длину регулировочными вилками 27.

При этом положении тяг люфт по концу рукоятки рычага 15 не должен превышать 30 мм вправо и влево от вертикального положения;

- замеры производить, сняв рычаг 15 с защелки и отрегулировать свободный ход, как указано выше.

Если в процессе эксплуатации трактора после проведения полного регулирования люфт превышает 30 мм, его необходимо восстановить, заменив изношенные детали в механизме управления поворотом.

Тормоза регулируют по мере износа фрикционных накладок тормозных лент.

Регулировка тормозов должна обеспечить полную затяжку ленты тормоза (трактор должен сделать крутой поворот при перемещении на себя рычага управления поворотом со стороны выключенного бортового фрикциона) и отсутствие нагрева тормозных лент и наружных барабанов при прямолинейном движении трактора.

Регулировка тормоза бульдозера Т-170

- снять крышки люков на верхнем листе корпуса бортовых фрикционов Т-170;

- болты в днище корпуса завернуть до касания тормозными лентами барабанов, после чего отвернуть их на 1-1,5 оборота и законтрить;

отрегулировать зазор между лентой и наружным барабаном вращением регулировочной гайки 9 (рис. 14).

При нормально отрегулированном зазоре тормозные ленты не должны касаться барабанов, ход рычага 15 при затяжке тормозной ленты, замеренный по концу рукоятки, должен составлять 250-290 мм.

Ход рычага проверять из крайнего переднего положения при работающем дизеле и выключенном соответствующем бортовом фрикционе Т-170.

После регулировки зазора тормозных лент необходимо проверить работу стояночного тормоза Т-170, при полностью затянутых лентах тормозов зуб рычага механизма управления поворотом должен входить в первую или вторую впадину защелки.

Тормоза требуют регулировки, если зуб рычага устанавливается в третью впадину защелки стояночного тормоза.

Регулировка положения педали тормоза Т-170

При выключенных тормозах трактора педаль должна быть расположена под углом (60+5)° к полу кабины.

При необходимости в регулировке следует снять коврик кабины, накладку гидрораспределителя и правую переднюю панель.

Расшплинтовать палец 24 и отсоединить тягу 21. Ослабить контргайку 18 и вращением упора установить требуемое положение педали.

Ослабить контргайку 22 и, вращая вилку 23, добиться положения, при котором между пальцем 20 и проушиной не будет зазора. Затянуть контргайку и вставить шплинт в палец

Проверить работу педали педаль должна быстро и свободно возвращаться в исходное положение.

Педаль 16 не должна перемещаться при переводе рычага 15 на себя.

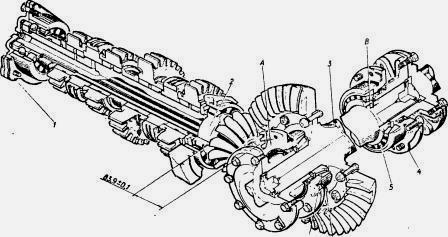

Регулирование подшипников вала конической шестерни Т-170

Нормальный осевой люфт вала конической шестерни в подшипниках 0,1-0,2 мм.

Если люфт больше, необходимо довести его до нормального, изменяя толщину набора прокладок под левым корпусом подшипника.

Боковой зазор в зацеплении конических шестерен должен быть сохранен без изменения (толщину набора прокладок под правым корпусом подшипника не менять), чтобы обеспечивалось совпадение вершин образующих конусов уже прикатанных шестерен.

Рис.15. Регулирование подшипников вала конической шестерни Т-170

Но при отклонении влево рычаг упирается и отжима фрикциона не происходит.

Проверка фрикциона

В первую очередь пришлось вскрыть полик и проверить наличие посторонних предметов под рычагом. Там ни что не оказывало сопротивление включению. Добраться до механизма включения поворота крайне тяжело. Он находится под кабиной. И чтобы отсоединить тяги необходимо снять кабину или хотя бы топливный бак. По этому пришлось вскрыть лючок левого фрикциона и освободить регулировочные гайки на тяге отжимающей фрикцион. Рычаг поворота начал беспрепятственно перемещаться влево.Теперь осталось проверить не заклинил ли сам фрикцион. Для этого с помощью рычага удалось его выжать и он свободно вернулся в исходное положение. Фрикцион в порядке.

Сервопривод

Остаётся сервопривод поворота. Это своеобразный гидроусилитель . На него подается давление масла, и при нажатии на рычаг золотник находящийся в поршне отклоняется. Открывает канал через который давление подаётся на гильзу. А она в свою очередь и оказывает усиленное давление на рычаг отжима фрикциона.

При вскрытии крышки сервопривода обнаружили что стакан не пружинит как на правом механизме.

Стало понятно что пружина лопнула, и золотник перекрывает канал высокого давления. Поэтому не происходит усиления нажатия на фрикцион.

Возможно что стакан перестал удерживать давление масла из за выработки. В результате пружина просто сломалась от нажатия золотника на стакан.

Так или иначе пришлось приобретать новый стакан , золотник и поршень.

Запчасти приобрести проблем больших не возникло, проблема оказалась в другом поршень устанавливается в корпус с посадкой и нет никакой гарантии что даже если получиться его демонтировать, не прослабится посадочное место в корпусе Тем более трактор находится в дали от элементарных условий для ремонта. Решили не рисковать со снятием поршня заменили только золотник и стакан. Тем более что золотник стакан и поршень продавались по отдельности друг от друга то есть их сопрягаемые поверхности не подогнаны между собой.

В результате всё получилось При установке на трактор механизм поворота гусеничного трактора заработал как положено.

Регулируют и проверяют работу сцепления, сервомеханизма и блокировочного механизма после установки на трактор сцепления, сервомеханизма и левой колодки педалей (рис. 56). Выходной (внутренний) рычаг отводки 14 соединяют, не затягивая, с отводкой 16 сцепления пальцем, гайкой 17 и шаровой гайкой 15. Выворачивают пробку из сервомеханизма и подсоединяют к нему трубопроводы системы управления.

Рис. 56. Регулировка блокировочного механизма: 1—нажимной рычаг, 2—левая колонка педалей, 3—поперечный валик, 4— педаль сцепления, 5—амортизатор, 6— заглушка, 7—рычаг, 8, 11—тяга, 9—рычаг валика фиксатора, 10—вилка регулировочная, 12— опора колонки (устанавливается на болотоходных тракторах), 13—шток сервомеханизма, 14—рычаг отводки, 15—шаровая гайка, 16—отводка, 17—гайка.

Между фланцем опорного диска 28 (см. рис. 55) и муфтой выключения 34 устанавливают зазор 9—11 мм, обеспечивая одновременно вращением шаровых гаек оттяжных пальцев зазор 0—0,2 мм между концами рычагов 30 и кольцом 35 муфты выключения 34.

При неработающем двигателе шаровой гайкой 15 (см. рис. 56), находящейся внутри кожуха сцепления, устанавливают свободный ход штока 13 сервомеханизма (13—15 мм), равный величине утопания штока при нажатии на педаль.

Далее, вворачивая или выворачивая амортизатор 5 на колонке педалей, устанавливают зазор А = = 0,9—1,1 мм (на первых машинах он был равен 0,5—1 мм) между штоком сервомеханизма 13 и нажимным рычагом 1.

Для исключения случаев самопроизвольного выключения передачи при выключенном сцеплении на тракторе предусмотрен блокировочный механизм, который регулируют следующим образом.

При включенном сцеплении регулировочными вилками устанавливают рычаги валиков фиксаторов 9 таким образом, чтобы они были от- клонены вперед по ходу трактора на 15—30°. Переключение передач в коробке должно быть исключено. При выключении сцепления рычаги валиков фиксаторов отклоняются назад, обеспечивая нормальное переключение передач. Риски на валиках фиксаторов должны совпадать с рисками на корпусах валиков фиксаторов.

Далее проверяют легкость хода штока сервомеханизма, педали сцепления и легкость переключения передач при работающем двигателе.

В процессе эксплуатации при уменьшении зазора между фланцем и отжимной муфтой до 4 мм, а свободного хода штока сервомеханизма до 6 мм регулируют сцепление. После окончания регулировки проверяют свободный ход штока, который должен быть равен 13—15 мм.

Регулировка муфты сцепления Т-170

Рис 11. Регулировка муфты сцепления трактора Т-170 Регулировка муфты сцепления Т-170 и приводов ее управления заключается в обеспечении зазора (10 ± 1) мм между фланцем 1 (рис. 11) и отжимной муфтой 6, установке лапок рычагов 2 в одной плоскости и обеспечении свободного хода штока 17 (рис. 2) сервомеханизма (14+1) мм.

Рис 12. Регулировка блокировочного механизма бульдозера Т-170 В процессе эксплуатации из-за износа фрикционных накладок происходит уменьшение зазора в муфте и свободного хода штока сервомеханизма. При уменьшении зазора между фланцем и отжимной муфтой до 2+1 мм, что соответствует 6+5 мм свободного хода штока сервомеханизма, необходимо произвести регулирование. Для регулирования муфты сцепления трактора Т-170: — остановить дизель; — установить рычаги переключения КПП в нейтральное положение; — открыть люк кожуха муфты и расконтрить регулировочные гайки (рис. 11) всех трех рычагов; — установить вращением регулировочных гаек 4 трех рычагов зазор (10-1) мм между фланцем и отжимной муфтой 6 и зазор (0-0,2) мм между рычагами 2 и фланцем отжимной муфты 6. После регулирования зазоров в муфте сцепления следует убедиться в наличии зазора (0,5-1) мм между штоком (рис. 12) сервомеханизма и нажимным рычагом 5 (зазор устанавливается вращением упора на колонке педали), и затем замерить свободный ход штока 17 (утопание штока при нажатии на педаль). Ход должен быть равен (14+1) мм. В случае необходимости отрегулировать величину свободного хода вращением шаровой гайки 2, находящейся внутри кожуха муфты сцепления. Шаровую гайку законтрить корончатой гайкой и установить шплинт. Регулирование свободного хода штока сервомеханизма Т-170 производить только при отрегулированных зазорах в муфте сцепления. После регулирования сервомеханизма рекомендуется проверить давление масла в его рабочей полости. Для этого необходимо: — остановить дизель; — поставить на защелку рычаг механизма управления поворотом; — снять левую переднюю панель пола в кабине трактора, вывернуть пробку 4 (рис. 13) из корпуса сервомеханизма, и вместо нее подсоединить манометр при помощи переходника 261380, рукава высокого давления и переходника 261381 с прокладкой из ЗИП.

Рис 13. Сервомеханизм бульдозера Т-170 Запустить дизель и, нажимая педаль муфты, проверить давление в конце хода штока сервомеханизма. Давление должно быть 5-6,5 МПа (50-60 кгс/см2) при температуре масла 30-60 °С. Для регулирования давления снять наружный нажимной рычаг с роликом, расконтрить и снять пробку 3, вывернуть стопорный винт 2 и вынуть его. Вставить отвертку в паз стержня. Удерживая шток от проворачивания ключом и вращая отверткой стержень, отрегулировать давление. При вращении по часовой стрелке давление уменьшается, против часовой стрелки — увеличивается. Установить нажимной рычаг с роликом и, нажимая педаль муфты сцепления, проверить давление. По окончании регулирования сервомеханизма законтрить стержень стопорным винтом, ввернуть пробку клапана и законтрить ее проволокой. Регулировка блокировочного механизма Т-170 при включенной муфте сцепления производится следующим образом: — отклонить рычаг 14 (рис. 12) на угол (18*3) вперед по ходу трактора (соответствует размеру 85*5 мм между кожухом муфты сцепления и осью отверстия под палец) и соединить его регулировочной тягой 16 с рычагом на кожухе муфты сцепления; — отрегулировать длину тяг так, чтобы риски на рычагах 10 совпали со средними рисками на корпусах валиков фиксаторов. При этом рычаги повернуты вперед по ходу трактора на угол 30 от вертикального положения. Угол 30 соответствует закрытому положению блокировочного механизма. Проверить ход педали муфты сцепления при работающем дизеле: педаль должна без заедания возвращаться в исходное положение. При заедании педали следует проверить, правильно ли установлены тяги и нет ли заедания их в проушинах рычагов 10 от действия предохранительных пружин при неполном включении передач или зависании фиксаторов. Проверить работу сервомеханизма при работающем дизеле. Шток сервомеханизма должен быстро и четко возвращаться в исходное положение после снятия усилия с педали.

Регулируют и проверяют работу сцепления, сервомеханизма и блокировочного механизма после установки на трактор сцепления, сервомеханизма и левой колодки педалей (рис. 56). Выходной (внутренний) рычаг отводки 14 соединяют, не затягивая, с отводкой 16 сцепления пальцем, гайкой 17 и шаровой гайкой 15. Выворачивают пробку из сервомеханизма и подсоединяют к нему трубопроводы системы управления.

Рис. 56. Регулировка блокировочного механизма: 1—нажимной рычаг, 2—левая колонка педалей, 3—поперечный валик, 4— педаль сцепления, 5—амортизатор, 6— заглушка, 7—рычаг, 8, 11—тяга, 9—рычаг валика фиксатора, 10—вилка регулировочная, 12— опора колонки (устанавливается на болотоходных тракторах), 13—шток сервомеханизма, 14—рычаг отводки, 15—шаровая гайка, 16—отводка, 17—гайка.

Между фланцем опорного диска 28 (см. рис. 55) и муфтой выключения 34 устанавливают зазор 9—11 мм, обеспечивая одновременно вращением шаровых гаек оттяжных пальцев зазор 0—0,2 мм между концами рычагов 30 и кольцом 35 муфты выключения 34.

При неработающем двигателе шаровой гайкой 15 (см. рис. 56), находящейся внутри кожуха сцепления, устанавливают свободный ход штока 13 сервомеханизма (13—15 мм), равный величине утопания штока при нажатии на педаль.

Далее, вворачивая или выворачивая амортизатор 5 на колонке педалей, устанавливают зазор А = = 0,9—1,1 мм (на первых машинах он был равен 0,5—1 мм) между штоком сервомеханизма 13 и нажимным рычагом 1.

Для исключения случаев самопроизвольного выключения передачи при выключенном сцеплении на тракторе предусмотрен блокировочный механизм, который регулируют следующим образом.

При включенном сцеплении регулировочными вилками устанавливают рычаги валиков фиксаторов 9 таким образом, чтобы они были от- клонены вперед по ходу трактора на 15—30°. Переключение передач в коробке должно быть исключено. При выключении сцепления рычаги валиков фиксаторов отклоняются назад, обеспечивая нормальное переключение передач. Риски на валиках фиксаторов должны совпадать с рисками на корпусах валиков фиксаторов.

Далее проверяют легкость хода штока сервомеханизма, педали сцепления и легкость переключения передач при работающем двигателе.

В процессе эксплуатации при уменьшении зазора между фланцем и отжимной муфтой до 4 мм, а свободного хода штока сервомеханизма до 6 мм регулируют сцепление. После окончания регулировки проверяют свободный ход штока, который должен быть равен 13—15 мм.

Регулировка муфты сцепления Т-170

Рис 11. Регулировка муфты сцепления трактора Т-170 Регулировка муфты сцепления Т-170 и приводов ее управления заключается в обеспечении зазора (10 ± 1) мм между фланцем 1 (рис. 11) и отжимной муфтой 6, установке лапок рычагов 2 в одной плоскости и обеспечении свободного хода штока 17 (рис. 2) сервомеханизма (14+1) мм.

Рис 12. Регулировка блокировочного механизма бульдозера Т-170 В процессе эксплуатации из-за износа фрикционных накладок происходит уменьшение зазора в муфте и свободного хода штока сервомеханизма. При уменьшении зазора между фланцем и отжимной муфтой до 2+1 мм, что соответствует 6+5 мм свободного хода штока сервомеханизма, необходимо произвести регулирование. Для регулирования муфты сцепления трактора Т-170: — остановить дизель; — установить рычаги переключения КПП в нейтральное положение; — открыть люк кожуха муфты и расконтрить регулировочные гайки (рис. 11) всех трех рычагов; — установить вращением регулировочных гаек 4 трех рычагов зазор (10-1) мм между фланцем и отжимной муфтой 6 и зазор (0-0,2) мм между рычагами 2 и фланцем отжимной муфты 6. После регулирования зазоров в муфте сцепления следует убедиться в наличии зазора (0,5-1) мм между штоком (рис. 12) сервомеханизма и нажимным рычагом 5 (зазор устанавливается вращением упора на колонке педали), и затем замерить свободный ход штока 17 (утопание штока при нажатии на педаль). Ход должен быть равен (14+1) мм. В случае необходимости отрегулировать величину свободного хода вращением шаровой гайки 2, находящейся внутри кожуха муфты сцепления. Шаровую гайку законтрить корончатой гайкой и установить шплинт. Регулирование свободного хода штока сервомеханизма Т-170 производить только при отрегулированных зазорах в муфте сцепления. После регулирования сервомеханизма рекомендуется проверить давление масла в его рабочей полости. Для этого необходимо: — остановить дизель; — поставить на защелку рычаг механизма управления поворотом; — снять левую переднюю панель пола в кабине трактора, вывернуть пробку 4 (рис. 13) из корпуса сервомеханизма, и вместо нее подсоединить манометр при помощи переходника 261380, рукава высокого давления и переходника 261381 с прокладкой из ЗИП.

Рис 13. Сервомеханизм бульдозера Т-170 Запустить дизель и, нажимая педаль муфты, проверить давление в конце хода штока сервомеханизма. Давление должно быть 5-6,5 МПа (50-60 кгс/см2) при температуре масла 30-60 °С. Для регулирования давления снять наружный нажимной рычаг с роликом, расконтрить и снять пробку 3, вывернуть стопорный винт 2 и вынуть его. Вставить отвертку в паз стержня. Удерживая шток от проворачивания ключом и вращая отверткой стержень, отрегулировать давление. При вращении по часовой стрелке давление уменьшается, против часовой стрелки — увеличивается. Установить нажимной рычаг с роликом и, нажимая педаль муфты сцепления, проверить давление. По окончании регулирования сервомеханизма законтрить стержень стопорным винтом, ввернуть пробку клапана и законтрить ее проволокой. Регулировка блокировочного механизма Т-170 при включенной муфте сцепления производится следующим образом: — отклонить рычаг 14 (рис. 12) на угол (18*3) вперед по ходу трактора (соответствует размеру 85*5 мм между кожухом муфты сцепления и осью отверстия под палец) и соединить его регулировочной тягой 16 с рычагом на кожухе муфты сцепления; — отрегулировать длину тяг так, чтобы риски на рычагах 10 совпали со средними рисками на корпусах валиков фиксаторов. При этом рычаги повернуты вперед по ходу трактора на угол 30 от вертикального положения. Угол 30 соответствует закрытому положению блокировочного механизма. Проверить ход педали муфты сцепления при работающем дизеле: педаль должна без заедания возвращаться в исходное положение. При заедании педали следует проверить, правильно ли установлены тяги и нет ли заедания их в проушинах рычагов 10 от действия предохранительных пружин при неполном включении передач или зависании фиксаторов. Проверить работу сервомеханизма при работающем дизеле. Шток сервомеханизма должен быстро и четко возвращаться в исходное положение после снятия усилия с педали.

Читайте также: