Реактор фишера тропша своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 18.09.2024

Процесс получения углеводородов на основе оксида углерода и водорода на железных и кобальтовых катализаторах разработан в 1923 году Фишером и Тропшем.

Химизм процесса

Получение углеводородных смесей из оксида углерода и водорода представляет собой комплекс сложных параллельных и последовательных реакций. Первой стадией процесса является совместная хемосорбция оксида углерода и водорода на поверхности катализатора, в результате чего образуется первичный поверхностный комплекс. В результате дальнейшего ступенчатого присоединения углеводородных фрагментов происходит рост углеводородной цепи. Основные направления процесса можно представить схемой:

Таким образом в результате синтеза образуется смесь парафиновых и олефиновых углеводородов, воды и СО2.

Синтез Фишера-Тропша протекает в присутствии катализаторов, содержащих металлы VIII группы Периодической системы – никель, кобальт, железо с добавками оксидов некоторых других металлов (тория, магния, циркония, титана). Выход и состав продуктов реакции определяется видом катализатора и условиями проведения процесса. Реакция является экзотермической. Помимо образования углеводородов в процессе синтеза в небольших количествах получаются органические кислородсодержащие соединения, главным образом спирты С1-С6. Промышленные катализаторы современного процесса Фишера-Тропша часто состоят из железа, нанесенного на оксид алюминия, диоксид кремния или кизельгур, и содержат в качестве промоторов соли щелочных металлов.

Применяют также Со-катализаторы, в качестве носителей осажденных кобальтовых катализаторов применяют природные и синтетические алюмосиликаты и цеолиты. На кобальтовых катализаторах образуются смеси, состоящие преимущественно из парафиновых углеводородов нормального строения (80%) с примесью нормальных алкенов (15%) с числом атомов углерода 1-100 и небольшого количества разветвленных алканов, алкенов и кислородсодержащих соединений (5%). Процесс протекает при температуре 170-200 о С и давлении 0,1-1,0 МПа. В присутствии железных катализаторов синтезы углеводородов из оксида углерода и водорода осуществляются в более жестких условиях: температуре в реакторе 200-235 о С, давлении 3-4 МПа. В результате образуются углеводородные смеси с большим содержанием олефинов (до 50%) и кислородсодержащих соединений.

Одной из нежелательных побочных реакций является диспропорционирование оксида углерода:

что приводит к отложению углерода на поверхности катализатора и часто является причиной дезактивации последнего.

Дизельное топливо можно получать как в ходе синтеза Фишера-Тропша непосредственно, так и в результате крекинга образующихся в процессе углеводородов выше С19 и олигомеризации алкенов С3-С8. Бензины, получаемые на железных катализаторах, имеют лучшие моторные характеристики, чем бензины, производимые на кобальтовых катализаторах. Однако при применении кобальтовых катализаторов образуется много дорогостоящих высокомолекулярных восков, что улучшает экономические показатели процесса.

Основным недостатком ФТ- синтеза является его низкая селективность. Смесь продуктов, полученная этим методом, включает 25-30% метана, 15-20% углеводородов С2-С4 и только 24-45% жидких углеводородов. Одной из важнейших проблем при совершенствовании процесса является организация переработки в топливные фракции или другие ценные продукты образующихся легких углеводородов. К недостаткам процесса следует также отнести дороговизну катализаторов, сложность их регенерации, низкую производительность.

Технологическое оформление процесса

В промышленности реализованы: технология в стационарном слое катализатора, в потоке взвешенного катализатора, в жидкой фазе с суспендированным катализатором.

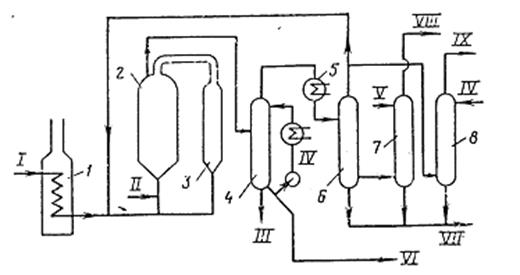

Принципиальная технологическая схема высокопроизводительного синтеза Фишера-Тропша на железном катализаторе.

1 – реактор; 2 – мультициклон; 3 – теплообменник; 4 – конденсатор; 5 – сборник парафина; 6 – сборник высококипящих угледоводоров; 7 – сборник легких углеводородов; 8 – сборник реакционной воды.

Потоки: I – синтез-газ; II – питательная вода; III – пар; IV – циркулирующий газ; V – остаточный газ; VI – щелочь.

Исходный синтез-газ смешивают в соотношении 1:2,5 с циркулирующим газом, компримируют до 2,5 МПа и через теплообменник вводят в реактор в количестве 500-700 куб. м. на 1 куб м. катализатора в час. В реактор загружают 40 куб. м. железного катализатора. Катализатор работает непрерывно в течение 9-12 месяцев с постепенным повышением температуры с 220 до 250 о С, обеспечивая конверсию синтез-газа 65-73%. Производительность одного реактора – 250 т./сут. углеводородов С2 и выше.

В реакторах этого типа получают в основном насыщенные углеводороды, в том числе и высокомолекулярные твердые парафины типа церезина.

Принципиальная технологическая схема синтеза Фишера-Тропша в газовой фазе в потоке взвешенного катализатора.

1 – подогреватель; 2 – реактор; 3 – холодильник; 4 – колонна-сепаратор; 5 – конденсатор; 6 – разделительная колонна; 7 – колонна для промывки бензина; 8 – колонна для промывки газа.

Потоки: I – синтез-газ; II – ввод свежего катализатора; III – суспензия катализатора; IV – циркулирующее масло; V – вода; VI – вода и водорастворимые продукты; VII – тяжелое масло; VIII – бензин; IX – отходящий газ.

Синтез-газ вводят в реактор вместе с катализатором. Синтез проводят при температуре 310-350 о С и давлении 2-3 МПа. Продукты реакции и катализатор поступают в колонну-сепаратор, оборудованную циклонами для отделения катализатора. Отвод тепла осуществляют при помощи двух холодильников, через которые циркулирует масло. Срок службы катализатора 42-45 суток.

В смесях, получаемых в реакторах со взвешенным слоем катализатора, может содержаться значительное количество ценных побочных продуктов – кислородсодержащих соединений (спирты, карбоновые кислоты, альдегиды, кетоны).

ПРОИЗВОДСТВО МЕТАНОЛА

Метанол является ценным крупнотоннажным продуктом, находящим широкое применение в различных отраслях промышленности.

Объем потребления метанола в мире непрерывно возрастает. В настоящее время его мировое производство превышает 20 млн. т/год.

Традиционным потребителем метанола является производство формальдегида (в первую очередь, его водного раствора - формалина), который получают окислительной конверсией метанола. На долю формальдегида приходится половина производимого метанола.

Потребителями метанола являются производства различных мономеров (например, метилметакрилата и диметилтерефталата), метилтретбутилового эфира (МТБЭ), метилгалогенидов, метиламинов, ионообменных смол, уксусной кислоты. Метанол также широко используется как растворитель и экстрагент.

Одной из новых областей применения метанола является использование его в качестве моторного топлива взамен ставшего дефицитным и весьма дорогим бензина.

Метанол либо добавляют к бензину в количестве до 5%, либо используют целиком вместо бензина. Однако метанол обладает более низкой теплотворной способностью и является весьма токсичным, что, вероятно, будет сдерживать его применение.

Метанол – ядовитая бесцветная жидкость со сладковатым запахом.

Метанол в числе других кислородсодержащих соединений впервые был получен из оксида углерода и водорода в 1913 г. Для этой цели использовали железные катализаторы, которые однако быстро покрывались углеродом и дезактивировались. Применение цинк-хромовых катализаторов позволило устранить этот недостаток. Было установлено, что оксид цинка не чувствителен к сере, соединения которой обычно содержатся в синтез-газе и отравляют металлические катализаторы.

Реакция образования метанола идет с выделением тепла и уменьшением объема, поэтому ей благоприятствуют низкие температуры и высокие давления. При синтезе метанола протекают следующие реакции:

С повышением температуры степень превращения СО заметно снижается.

Условия проведения реакции определяются катализатором. Если катализатор обладает такой высокой активностью, что уже при низкой температуре достигается высокая степень превращения СО, то синтез метанола можно осуществлять уже при давлении 5 МПа. В противном случае, то есть при применении менее активного катализатора, работающего при более высокой температуре, необходимо давление ~30 МПа. Катализаторы, обычно применяемые в промышленности, проявляют активность только при высоких температурах (360-380 о С), т.е. в условиях термодинамически неблагоприятных. В промышленности наибольшее распространение получили цинк-хромовые катализаторы, а в последние годы – медьсодержащие катализаторы, достаточно активные при температуре 220-270 о С.

При управлении селективностью синтеза метанола необходимо учитывать, что протекание этой реакции гораздо менее термически благоприятно, чем протекание таких побочных реакций, как образование углеводородов, высших спиртов, диметилового эфира. Эти реакции можно подавить варьированием состава катализатора.

В зависимости от применяемых катализаторов (а, следовательно, условий синтеза) различают два варианта превращения синтез-газа в метанол: синтезы при высоком и низком давлении.

При высоком давлении применяют катализаторы на основе оксида цинка, характеризующиеся низкой чувствительностью к сере, промотированные оксидами хрома (межкристаллический промотор – располагающийся вне кристаллической решетки ZnO) или оксидами железа, кальция, магния (внутрикристаллические промоторы – располагающиеся внутри кристаллической решетки ZnO).

Реакторы высокого давления представляют собой цельнокованные аппараты колонного типа, для эффективного теплоотвода используют реакторы полочного типа с промежуточным вводом холодного газа и выносным или встроенным теплообменником. Обычное число полок 5-6, для пуска агрегата применяют встроенный электронагреватель или специальную трубчатую печь.

Наиболее эффективными каталитическими системами, работающими при низком давлении, являются медьсодержащие оксидные катализаторы. Однако медьсодержащие катализаторы отличаются высокой чувствительностью к примесям сернистых соединений, почти всегда содержащимся в синтез-газе. Если при синтезе на цинк-хромовых катализаторах допустимо содержание сероводорода в синтез-газе выше 100 ррm, то для медных катализаторов этот показатель не может превышать 1 ppm.

При низком давлении используют полочные реакторы, аналогичные тем, что применяются при высоком давлении, или реакторы трубчатого типа, в которых катализатор загружен в трубки, а тепло реакции отводится кипящей водой, циркулирующей в межтрубном пространстве реактора и связанной с паросборником, так как при съеме тепла генерируется водяной пар. При использовании трубчатого реактора не требуется пусковой нагреватель, реактор в пусковой период разогревается водяным паром из сети, что является преимуществом реактора этого типа. В то же время достоинством полочного реактора является простота конструкции и легкость загрузки и выгрузки катализатора.

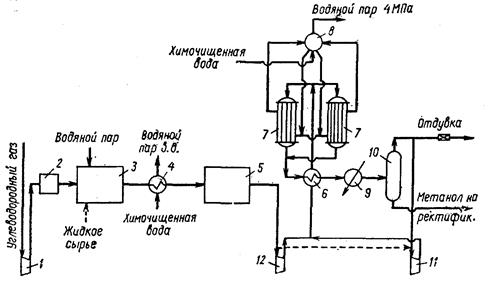

Природный газ отделяют от тяжелых углеводородов и компримируют в турбокомпрессоре 1 до 2,5 МПа, после чего направляют на очистку и далее в блок конверсии метана 3. Туда же поступает водяной пар. К метану добавляют небольшое количество СО2. Конверсия метана осуществляется при температуре 850—860 °С. После печей конверсии синтез-газ поступает в котел-утилизатор 4, где генерируется пар высокого давления (12 МПа), который затем перегревается и поступает на турбины — привод компрессоров 1 и 11. Если конверсии подвергают тяжелое жидкое сырье, то блок очистки располагается после конверсии, а необходимость в компрессоре 1 отпадает. В последнем случае конверсию проводят при давлении 5,8 МПа, а синтез-газ после очистки не нуждается в дополнительной компрессии и поступает в циркуляционный компрессор 11.

Синтез-газ, полученный из природного газа, направляют на доохлаждение с целью конденсации воды. Далее синтез-газ дожимается в турбокомпрессоре 12 до 5—5,5 МПа, смешивается с циркуляционным газом и через теплообменник 6, обогреваемый горячим реакционным газом, поступает в два параллельно работающих реактора синтеза метанола 7.

Технологическая схема синтеза метанола под низким давлением:

1,11,12— компрессоры; 2 — блок очистки; 3-блок конверсии метана; 4 - котел-утилизатор; 5 — блок очистки и доохлаждення синтез-газа; 6- теплообменник; 7 — реакторы синтеза метанола; 8—паросборник; 9 - холодильник; 10— газосепаратор в. д.

Реакторы трубчатого типа охлаждаются циркулирующей в межтрубном пространстве водой. Пар направляется в паросборник 8 , куда подается и химически очищенная вода. Конденсат из паросборника вновь поступает в реакторы 7, а водяной пар высокого давления направляется на перегрев и используется в турбинах. Продукты реакции направляются через теплообменник 6 , где отдают свое тепло синтез-газу, в конденсатор-холодильник 9 и в газосепаратор 10 для отделения метанола от циркуляционного газа. Последний поступает на прием циркуляционного компрессора 11 и вновь направляется в систему синтеза. Часть газа отдувают для удаления поступающих в систему инертных примесей (главным образом метана и азота). Метанол-сырец из газосепаратора 10 направляется на ректификацию.

Данная схема также относится к высокотемпературному процессу Ф-Т. Технологическая схема процесса Фишера-Тропша в потоке взвешенного порошкообразного катализатора приведена на рисунке 5.

Рисунок 5. Схема ФТ-синтеза в потоке взвешенного порошкообразного катализатора:

1 - печь; 2 - реактор; 3 - холодильники; 4 - колонна-сепаратор для промывки маслом; 5 - конденсатор; 6 - разделительная колонна; 7 - колонна для промывки получаемого бензина; 8 - колонна для промывки газа.

Технологические параметры синтеза в случае проведения процесса в потоке взвешенного порошкообразного катализатора представлены в таблице 5, состав получаемых продуктов - в таблице 6.

Таблица 5 - Условия работы промышленных установок синтеза Фишера-Тропша в потоке взвешенного порошкообразного катализатора

Соотношение Н2: СО

в исходном газе

в суммарном газе

Соотношение циркуляционного и исходного газа

Продолжительность работы катализатора, сут.

Таблица 6 - Типичный состав углеводородов, получаемых на установке синтеза Фишера-Тропша в потоке взвешенного порошкообразного катализатора

Состав продукта (средние данные), % масс.

Степень превращения смеси СО + Н2, %

Схема с барботажным (slurry) реактором

Реактор барботажного типа, который также называют пузырьковым (slurry), считается наиболее эффективным для синтеза ФТ. В этом аппарате синтез-газ проходит снизу вверх через слой высококипящего растворителя, в котором суспензирован мелкодисперсный катализатор. Подобно реакторам с кипящим слоем, в пузырьковом реакторе обеспечиваются эффективный массообмен и теплоотвод. В то же время в нем возможно получение тяжелых продуктов, как в трубчатом аппарате [5]. На рисунке 6 представлена схема работы такого реактора.

Технологическая схема с применением барботажного реактора представлена на рисунке 7.

Рисунок 7. Схема ФТ-синтеза в барботажном реакторе:

1 - компрессор; 2 - расходомеры;.3 - диафрагмы; 4 - пробоотборники; 5 - реактор: 6 - паросборник; 7 - теплообменник; 8 - продуктовые емкости; 9 - разделительные емкости; 10 - насосы; 11 - холодильник; 12 - установка для выделения СО2; 13 - фильтр; 14 - аппарат для приготовления катализаторной суспензии; 15 - центрифуга; 16 - емкость для масла.

На примере данной схемы можно отметить большую технологическую гибкость синтеза ФТ, когда варьируя качеством сырья и технологическими показателями можно получать продукт требуемого фракционного состава (таблица 7).

Таблица 7 - Состав продуктов при различных режимах ведения ФТ-синтеза в барботажном реакторе

Получение разных продуктов

с низкой мол. массой

со средней мол. массой

с высокой мол. массой

Выход суммарного продукта С3+, г на 1 м 3 смеси СО+Н2

Синтез углеводородов на основе СО и H2 открыт в 1923 г. Впервые он был реализован в промышленности в конце 1930-х гг. в Германии с целью получения жидкого топлива.

Гидрирование оксида углерода с образованием парафиновых и олефиновых углеводородов протекает:

Синтез Фишера — Тропша сопровождается двумя побочными реакциями:

Наиболее активными катализаторами процесса Фишера — Тропша являются железо, кобальт, никель и рутений. На этих катализаторах в условиях синтеза обеспечивается максимальная скорость химической и физической адсорбции компонентов синтез-газа. В настоящее время все действующие производства Фишера — Тропша используют только железные катализаторы. В качестве промоторов применяются ториевые (ThO2) и щелочные (K2O) соединения. Эти промоторы особенно эффективны в сочетании с железными катализаторами.

Типичными носителями являются оксиды алюминия (Al2O3), кремния (SiO2), полистирол и др.

Существует три разновидности осуществления процесса Фишера — Тропша:

Синтез углеводородов с неподвижным слоем катализатора осуществляется в трубчатых реакторах. Катализатор помещается в трубки с внутренним диаметром 50 мм и длиной 12 м. В каждом реакторе содержится ~ 2000 таких трубок. В процессе используется 8 реакторов, 5 из которых работают при температуре 220–225 °С, а остальные — при 320 °С. В системе поддерживается давление 1,7–2,5 МПа.

Недостатками процесса Фишера — Тропша с неподвижным слоем катализатора являются:

- низкая теплоотдача в слое катализатора;

- трудности с регулированием температуры; требуется организация большого рецикла газового потока;

- забивка трубок углеродистыми соединениями или воскообразными продуктами.

Реактор с неподвижным слоем катализатора приведен на рис. 13.17, упрощенная схема потоков работы реактора с пневмотранспортным слоем катализатора — на рис. 13.18.

| Рис. 13.17. Реактор с неподвижным слоем катализатора: 1 — паровой подогреватель; 2 — трубчатый пучок с катализатором; 3 — корпус реактора; I — синтез-газ; II — продукты синтеза на охлаждение и конденсацию; III — твердый парафин; IV — пар; V — отработанный пар | Рис. 13.18. Реактор с псевдосжиженным слоем: 1 — реактор; 2 — катализатор; 3 — стояк; 4 — золотник; 5 — теплооменник; 6 — батареи циклонов; I — синтез-газ свежий и рециркулирующий; II — газообразные продукты синтеза на охлаждение и конденсацию; III — вода; IV — пар |

Процесс Фишера — Тропша с псевдоожиженным слоем. Частицы катализатора в реакторе находятся в потоке синтез-газа в подвижном состоянии. Вследствие высокой скорости теплообмена в этих реакторах достигается хороший контроль температуры. Катализатор непрерывно регенерируется путем вывода его части и подпитки реактора свежим.

Свежий и циркуляционный синтез-газ подаются в нижнюю часть реактора 1 при давлении 2,2 МПа. Мелкозернистый горячий катализатор вытекает из стояка 3 через золотник 4 и попадает в газовый поток. Псевдоожиженная газокатализаторная смесь в теплообменнике 5 отдает тепло и поступает в реакционную зону реактора. Вверху реактора вмонтированы две батареи 6 циклонов, через которые отводятся продукты синтеза.

Процесс со стационарным суспендированным слоем катализатора

В реакторах с суспендированным слоем катализатора синтез-газ барботирует через суспензию мелко измельченного катализатора ( 50 мкм). Регулирование температуры процесса осуществляется с помощью наружных теплообменников. Обычно в качестве жидкой среды используют высококипящие продукты, нелетучие в условиях синтеза. Поскольку в данном процессе отложения углерода на поверхности катализатора заметно не изменяют его активность, процесс можно осуществлять при более высоких температурах по сравнению с синтезом с псевдоожиженным слоем. Это обстоятельство обеспечивает более высокую производительность процесса. В синтезе с суспендированным катализатором достигается повышенная конверсия газа и хороший контроль за температурой.

Реакционное устройство процесса Фишера — Тропша с суспендированным катализатором по конструктивному оформлению аналогично реактору с псевдоожиженным слоем. Отличие заключается лишь в том, что в верхней части реактора отсутствуют батареи циклонов. Однако активность суспендированного катализатора ниже, чем катализаторов в процессах Фишера — Тропша с псевдоожиженным и неподвижным слоями. Это объясняется пониженной скоростью переноса реагентов из газовой фазы к активным центрам находящегося в жидкой фазе катализатора.

Сопоставление трех разновидностей процесса Фишера — Тропша показывает, что для получения твердых парафинов более пригоден вариант процесса с псевдоожиженным слоем катализатора. Процессы с неподвижным и с суспендированным слоями катализатора обеспечивают получение более легких продуктов.

В 1936–1942 гг. в Германии, Японии и Франции было построено более 15 заводов по производству моторных топлив по процессу Фишера — Тропша, на которых использовался кобальт-торий-магниевый катализатор. Образующийся продукт содержал бензин (46 %), дизельное топливо (23 %), машинное масло (3 %), твердые парафины (28 %). К концу 1940-х гг. многие из этих заводов были закрыты.

Результатом исследований, выполненных в США, Англии, ФРГ, СССР, Польше и Индии, явилось строительство новых современных заводов процесса Фишера — Тропша в США и ЮАР с использованием железных катализаторов.

Наибольшее промышленное внедрение процесс Фишера — Тропша получил в ЮАР. Это объясняется наличием в ЮАР богатых запасов дешевого каменного угля и стремлением к независимости от экспорта нефти.

Таблица 13.2

Характеристика различных процессов по методу Фишера — Тропша

При каталитическом гидрировании оксида углерода образуются как насыщенные, так и ненасыщенные углеводороды, преимущественно с прямой цепью. Продукты изостроения получаются в небольших количествах. У олефинов двойная связь находится в основном в a -положении.

| Из продуктов синтеза производят, масс. %: | |

| Низшие углеводороды (С3–С4) | 5,6 |

| Бензин (С5–С12) | 5,6 |

| Дизельное топливо | 16,5 |

| Сырой парафин (воскообразные масла) | 10,3 |

| Мягкий парафин (Tплав = 57 ¸ 60 °С) | 11,8 |

| Жесткий парафин (Tплав = 95 ¸ 97 °С) | 18,0 |

| Спирты и кетоны | 4,3 |

| Органические кислоты | Следы |

В последние годы интерес к синтетическому топливу, получаемому методом Фишера — Тропша, во многих странах мира заметно возобновился.

Автор: Эшмухамедов Мурод Азимович, Доцент кафедры "Объекты переработки нефти и газа"

Рубрика: Химические науки

Название статьи: Процесс Фишера-Тропша. Технология GTL

Статья просмотрена: 138 раз

Дата публикации: 15.04.2020

УДК 620.92:662.6

ПРОЦЕСС ФИШЕРА – ТРОПША. ТЕХНОЛОГИЯ GTL

Эшмухамедов Мурод Азимович

доцент кафедры "Объекты переработки нефти и газа"

КавкатбековМ.М., АбдувалиевА.А., РахматовА.А., ПонамарёваТ.В.

Ташкентский государственный технический университет имени Ислама Каримова, г. Ташкент, Узбекистан

Аннотация. В статье рассмотрены основы получения синтез-газа. Осуществлен краткий обзор истории возникновения и развития технологий получения синтез-газа. Приведены основные аспекты, примеры промышленного применения, перспективы развития технологии GTL . Приведены данные по основным мировым лидерам в области развития технологии GTL . Произведен частичный обзор строящихся и проектируемых в мире и в частности в Узбекистане заводов по переработке природного газа по технологии GTL .

Ключевые слова: синтез-газ Фишера-Тропша, конверсия метана, GTL технологии.

Abstract . The article discusses the basics of producing synthesis gas. A brief review of the history of the emergence and development of synthesis gas production technologies has been carried out. The main aspects, examples of industrial applications, prospects for the development of GTL technology are presented. The data on the main world leaders in the development of GTL technology are presented. A partial review of the construction and design of natural gas processing plants in the world and in particular in Uzbekistan using the GTL technology was carried out.

Key words: Fischer-Tropsch synthesis gas, methane conversion, GTLtechnology.

В раннюю нефтяную эру, когда в энергетике еще господствовал уголь, а керосин только начал заменять растительное светильное масло, все были в восторге от нефтепродуктов. И действительно, керосин меньше чадил, ярче светил и к тому же вначале 1870-х стоил дешевле питьевой воды (в США в то время производство керосина втрое превысило национальный спрос).

Все изменила автомобилизация, которая в начале ХХ века создала быстро растущую потребность в бензине и дизельном топливе. К началу Первой мировой войны автопарки вооруженных сил Германии, Франции и Италии насчитывали многие тысячи грузовиков. Неудивительно, что правительство тех стран, которые не имели своих нефтяных месторождений, задумались о том, как бы найти нефти замену. В 1913 году в Германии был создан Угольный институт Кайзера Вильгельма, основной задачей которого было придумать альтернативу нефтяному жидкому топливу. Именно в этом институте в 1924 году Франц Фишер и ГанцТропш разработали технологический процесс, позже названный их именем. Реакция Фишера-Тропша – это гетерогенный каталитический процесс, в ходе которого из смеси СО и Н (так называемый синтез-газ, который в то время предполагалось получать газификацией угля) образуется смесь жидких углеводородов [1].

Этот синтез осуществляется при давлении 10 – 15 МПа и температуре 360-420°С в присутствии железного катализатора, промотированного KOH. В присутствии же кобальта при давлении 3 МПа и температуре 200°С преимущественно образуются углеводороды.

Промышленное производство синтетического углеводородного топлива по Фишеру и Тропшу было реализовано в Германии перед Второй мировой войной, а затем возобновлено около 40 лет назад в Южно-Африканской Республике.С 1950-х гг. дальнейшей разработкой процесса переработки угля занималась в ЮжнойАфрике компанияSasol. Процесс переработки угля и сегодня продолжает применяться в этом регионе,хотя целевым продуктом является не газойль, а бензин (получаемый в высокотемпературном вариантепроцесса Фишера-Тропша). При том, что уголь – наиболее изобильное ископаемое сырье, угольныйпроцесс Фишера-Тропша может найти в ближайшем будущем значительно более широкое применение,давая не только бензин, но также газойль и топлива нового поколения [2].В 1980-х гг. был также разработан промышленный способ использования в качестве сырьяприродного газа, представляющий собой альтернативный путь извлечения прибыли наудаленных отрынков месторождений природного газа. Первая промышленная установка, вырабатывающая путемнизкотемпературного синтеза Фишера-Тропша жидкие продукты из природного газа, была сравнительно невелика (14700 баррель/сут) и эксплуатировалась в Малайзии компаниейShell. В 2007 г.Sasolв Катаре ввела в эксплуатацию более крупную установку (34000 баррель/сут). Новые установки строятся компаниейShellтакже в Катаре (140 000 баррель/сут) и компаниямиSasol иChevron в Нигерии(34000 баррель/сут); есть и другие проекты, находящиеся на стадии разработки.

Путь получения топлив из такоговозобновляемого углеродного сырья, как биомасса или органические отходы, находится в настоящее время на ранней стадии разработки. Однако забота о надежности снабжения ископаемым энергетическим сырьем, а также обеспокоенность изменениями климата могут привести к изменениям политики в области энергоресурсов, благоприятствующим переводу этого направления на промышленную основу. Получение синтетического топлива из биомассы продемонстрировала германская компания Choren (частично принадлежащая Shell), которая сейчас осуществляет перевод этого процесса на промышленныерельсы. Различные пути получения жидких синтетических топлив из углеродного сырья получилиназвание по виду сырья: из природного газа( GastoLiquids — GTL ), из угля ( CoaltoLiquids — CTL ) и из биомассы ( BiomasstoLiquids — BTL ). Общий термин для обозначения всех этих процессов —XTL, где букваX соответствует виду сырья. Различные виды сырья при переработке в разных процессах XTL могут давать одну и ту же номенклатуру продукции, так как общим промежуточным продуктом всех процессов является синтетическийгаз (синтез-газ) [3].

Синтез-газ (смесь H2 и CO) является исходным сырьем для производства многих химических инефтехимических продуктов (метанол и другие оксигенаты, продукты синтеза Фишера-Тропша), атакже используется для восстановления железной руды. Преобладающим сырьем для производствасинтез-газа по-прежнему остаются природный газ и легкие углеводороды (попутный газ или прямогонный бензин). Основным методом переработки природного газа является паровая конверсия метана (после парциального окисления метана кислородом и автотермическогориформинга, который представляет собой комбинацию парциального окисления и паровой конверсии) [4].

В настоящее время удельные капитальные затраты производства моторных топлив из природного газа через стадию получения синтез-газа и синтез Фишера-Тропша почти в 2 раза выше, чем у процессов переработки нефти. Поэтому в настоящее время получение моторных топлив из синтез-газамало распространено. Наибольшее количество синтез-газа расходуется для получения метанола (более 50%), продуктов оксосинтеза (15%) и уксусной кислоты (10-15%).

В настоящее время эксплуатируются несколько технологических вариантов синтеза Фишера-Тропша, которые описываются следующими уравнениями.

Это гетерогенно-каталитические цепные реакции, инициируемые первичным кислородсодержащим интермедиатом, образующимся из COи H2. Общим для рассматриваемого механизма этих реакций является представление о стадии роста углеродной цепи как о последовательном присоединении одноуглеродных фрагментов [5].

РАЗВИТИЕ И ПЕРСПЕКТИВА GTL

Рис.1 . Основные стадии процесса GTL

Сначала из изначального сырья создают синтез-газ, после осуществляют синтез Фишера-Тропша и получают тяжёлые парафины (синтетические воски). В заключение процесса, в несколько стадий проводят так называемое облагораживание, а именно тяжёлые парафины конвертируют в окончательный продукт, которым главным образом является дизельное топливо. Начальная стадия создания синтез-газа наиболее дорогая, но задача её улучшения самая трудная. На сегодняшний день известны несколько способов получения синтез-газа, один из которых заключается в создании синтез-газа из природного газа. Процесс происходит в трёх основных реакциях:

1. Паровая конверсия:

2. Углекислотная конверсия:

CH 4 + CO 2 →2 CO + 2 H 2 , ∆Н = +247 кДж/моль (2)

3. Парциальное окисление:

Используемый в промышленности способ парциального окисления есть не что иное, как горениеобогащённых смесей метана в свободном объеме без катализаторов [9–10].

Процесс проходит приповышенных температурах (от 1400 до 1600°С) и давлениях (60 атм. и выше). Повышенные температуры нужны для того, чтобы повысить конверсию метана и уменьшить образование сажи. Далее к сырью добавляют водяной пар – около одной пятой от массы поданного углерода. При этом отношении Н2/СО в получаемом синтез-газе находится в диапазоне 1,8–2,0 [11].

К преимуществам метода парциального окисления приводят: энергетическую независимость, простое аппаратурное оформление, процесс некаталитический, а значит отсутствие катализаторов и уменьшение затрат на сжатие синтез-газа, поскольку реактор его производящий находится под высоким давлением. Минусы данного способа – необходимость в кислороде, недостающего для ряда приложений отношение Н2/СО и возможность образования сажи. Следующая стадия, процесс Фишера-Тропша. На данный момент эксплуатируются несколько технологических разновидностей синтеза Фишера-Тропша, которые описываются следующими уравнениями [12].

Стадия протекает на кобальтовых катализаторах (Сo: ThO2: MgO), при температурах около 200°С и давлении около 20 атм. Существуют и некобальтовые катализаторы, например железные, они достаточно производительны, но катализируют много процессов одновременно, в том числе получение спиртов и олефинов. В результате процесс на железных катализаторах считается методом получения химикатов, а не синтетического топлива. В частности, компания Sasol захватила30 % мирового рынка n-пропилового спирта. Кобальтовый катализатор делают либо в виде гранул, либо устойчивого к истиранию порошка. Гранулированный катализатор засыпают в трубчатые реакторы с зафиксированным насыпным слоем (рис. 2, а). Тепло процесса отводят циркулирующей в межтрубном пространстве водой.

Порошковый катализатор используют в барботажных реакторах, порошок взвешен в расплавленномпарафине, и через эту массу пропускают синтез-газ (рис. 2, б). Тепло отводят при помощи размещённых вреакторе змеевиков. Преимущество такого реактора–простота конструкции, что с лихвой компенсируетсясложностью отделения накапливающегося продуктаот катализатора. Производительность катализатораблагодаря интенсивному перемешиванию и малому размеру частиц увеличивается в четыре раза (еслисчитать на объём катализатора). Но так как катализатор занимает лишь не большую долю объёма в реакторе, то производительность в расчёте на этот объём около 90-100 кг продукта на 1 м 3 реакторного пространства в час, что равно аналогичным показателям первого варианта реактора.

Рис. 2. Два типа реакторов Фишера- T ропша: а –трубчатый реактор с фиксированным слоем гранулированного катализатора; б – барботажный реактор с порошковым катализатором, взвешенным в жидкости

Облагораживание тяжёлых углеводородов, процесс довольно сложный, поскольку включает как гидрокрекинг, так и изомеризацию, направленную на понижение температуры застывания дизельного топлива. В итоге получают синтетическое дизельное топливо со следующими показателями: цетановое число – 70; общее содержание ароматических углеводородов -

ПРОМЫШЛЕННОЕ ПРИМЕНЕНИЕ

Корпорация ConocoPhillips разработала один из методов процесса Фишера-Тропша для производства синтез-газа, с использованием суспензионного реактора на кобальтовом катализаторе (ими разработанным), с не полным каталитическим окислением. Представители фирмы говорят, что созданный ими метод превосходит по эффективности остальные в отношении конверсии газа, и требует меньших затрат. Демонстрация была проведена на установке производительностью 400 баррелей/день в 2002 г. в Оклахоме, и сейчас корпорация работает над строительством уже крупно тоннажного предприятия в Катаре.

Читайте также: