Раскрой лдсп своими руками

Обновлено: 08.07.2024

живу в квартире, сейчас столкнулся - делаю стеллаж на Joker трубах, купил готовые полки из ЛДСП в Леруа, но размер немного не подходит, например полки в длину 120 см, а мне нужно будет 100 см и т.д. Есть электролобзик, можно бы было к нему приобрести или линейку Master-line с угольником KWB или столик для электролобзика, но прочитал, что ЛДСП будет резаться со сколами, что лобзиком не стоит ее пилить.

Думаю, может приобрести какую-нибудь бюджетную циркулярку со столиком для дома, в дальнейшем пригодится, иногда нужно что-нибудь подрезать, а каждый раз бегать куда-нибудь просить, чтобы панель отрезали - во первых нужно знать куда бежать, во вторых суета. Может можно за 3-5 т. руб. обзавестись чем-нибудь таким простеньким. Обычная циркулярка ЛДСП нормально пилет, без сколов. Есть какая-нибудь маленькая, максимум, что нужно это полки шириной 600 см обрезать по длине - отрезать лишние 10-30 см при максимальной длине 1500 мм.

Любая ручная циркулярка оставляет сколы с одной стороны. А если диск дешевый - то с обоих. Боюсь, что без помощи фрезера Вам не обойтись. Есть правда хитрости с циркляркой. Можно пилить в два прохода без сколов по шине или любой ровной направляющей, но диск, повторяюсь, должен быть качественным (не за 500 руб.). Правда если за 500 руб. Есть хорошие диски, просьба мне сообщить.

меня интересует как пилить ровно ей, т.е должны быть направляющие, и где найти такую маленькую циркулярку, чтобы ее можно было в квартире где-нибудь в шкафу хранить, а при необходимости на стол устанавливать.

В два прохода это как? По глубине - с одной стороны и другой?

Если работа разовая и для себя, то можно обойтись хорошей ножовкой. Например, Бако-Ламинатор. А место распила малярным скотчем закрыть с двух сторон.

Когда-то раньше пилил ДСП ножовкой по металлу, но руки (может у меня они кривые) - ровного реза не получалось, плавал срез, такие полки в кладовку подойдут, а я полки для квартиры делаю, потом еще кромку на них наклеивать нужно будет по ровному краю. Поэтому думаю может найти самую маленькую ручную циркулярку и присоединить ее к упору типа KWB - Master line. Вот сейчас в поиске.

я болгаркой делал. диск бош пильный какой то старый был. уже стерт весь, но режет хорошо.

пропил делал так если нужно 100мм. отпиливал с одной стороны так чтобы было 105мм. переворачивал и снимал 5мм. получалалсь чистая сторона 100мм.

p.s. если вам нужен распил, распили бы в Леруа там же бесплатно

krserv написал :

ровного реза не получалось, плавал срез,

Не знаю, я зимой и себе и соседям в прихожие тумбочки делал - все ровненько получилось.

После ножовки еще личным напильником проходился.

inasup написал :

p.s. если вам нужен распил, распили бы в Леруа там же бесплатно

теперь туда нужно везти панели, а когда покупал точного размера еще не знал. Поэтому вот думаю, купить Banho -Laminator пилу завтра что-ли, у меня есть пила с мелкими зубчиками Kraftool из серии Katran - может ей попробовать, или не рисковать, а взять уже Banho?

Юбер написал :

После ножовки еще личным напильником проходился.

В смысле рашпилем по дереву?

Не рашпилем, а личным напильником.

Я считал, что рашпиль - это напильник по дереву, остальные - по металлу, и если напильником пройти по ДСП, то он забъется пылью и "пропал бедняжка"

А по поводу личного напильника нашел это:

По числу зубьев различают три размера насечки:

драчевая — самая грубая, имеет малое число зубьев на 1 см;

личная — средняя, число зубьев на 1 см больше предыдущей;

бархатная — мелкая, самое большое число зубьев на 1 см.

Что Вы тут советуете граждане? Не забывайте, что Вас и дети читают. Какие дрочильные напильники?

У циркулярки выставляется глубина пропила не более 1мм. Делается первый проход. При этом прорезается слой ламината, сколов не образуется. Далее направляющая (алюминиевый уголок или тот же кусок дсп, только ровный) сдвигается на полмиллиметра в сторону среза. И делается второй рез, уже по всей глубине. Действо происходит по принципу распиловочного станка, который имеет подрезку. Только медленнее. Ну а что Вы хотели для домашних условий - станок в квартиру затащить?

krserv написал :

он забъется пылью и "пропал бедняжка"

Чистится щеткой совершенно спокойно и непринужденно.

krserv написал :

А по поводу личного напильника нашел это:

Ну да.

Первый урок труда в советской школе.

Что вам конкретно не нравится?

Вы предлагаете ТС в квартирных условиях циркуляркой пилить? Последствия представляете?

У циркулярки выставляется глубина пропила не более 1мм. - это можно сделать только в погружной пиле? Обычная циркулярка не позволит же это сделать? Самую дешевую погружную - Makita 6000 Set знаю, она стоит более 10 т.руб. А я рассчитывал по бюджету что-нибудь за 3-5 т.руб.

Юбер написал :

Вы предлагаете ТС в квартирных условиях циркуляркой пилить? Последствия представляете?

Что такое ТС? Я и на крышу пристройки выйти могу, главное чем и как пилить?

Юбер написал :

Вы предлагаете ТС в квартирных условиях циркуляркой пилить? Последствия представляете?

Я пылю (пилю) с подключением промышленного пылесоса. В домашних условиях - выход. Пыль не разлетается, тяжелые опилки падают на пол. Но ТС об этом не спрашивал. Вы бы попробовали мдф пообрабатывать в домашних условиях (фрезером), даже с пылесосом - это мрак. А дсп - так, детский лепет. От станка тоже летит, даже с верхним отсосом. Хотите без пыли - пилите на улице. А лучше заказать раскрой.

ТС- это не "что", а "кто". Топик-Стартер. То есть вы. Дома ничего толкового не выйдет. Ну если только ОЧЕНЬ постараться. А так только кромку С-профиля использовать. Все огрехи распила закроются.

krserv написал :

у меня есть пила с мелкими зубчиками Kraftool из серии Katran - может ей попробовать,krserv написал :

например полки в длину 120 см, а мне нужно будет 100 см

У вас есть 20 см на "попробовать" - можно отпилить 5 см.

Можно попробовать найти недалеко контору, где и отпилят и посадят кромку. Тем более, что нормальную ПВХ кромку вы без станка не нанесете. Только ламинированную утюгом.

Если уж пилить сразу ровно, но немного - то может быть посмотреть в сторону фрезера с тонкой отрезной фрезой и шиной? Потом возможно ему другая работа найдётся по присадке петель и в шкафы и в комнатные двери. Врезка замков. Фигурные полки - круглые по шаблону. И тд и тп.

Ну или сначала пилить начерно лобзиком, если есть, потом выравнивать фрезой по шине.

krserv написал :

и если напильником пройти по ДСП, то он забъется пылью и "пропал бедняжка"

почистил металлической щеткой и он ожил

Не пугайте человека. Если руки у него не из пятой точки растут, то все у него получится. Даже дома. А чего он не знает, так он спросит. Чем он собственно в этой теме и занимается. Я на его вопрос ответил. Когда возникнут новые вопросы - я еще раз отвечу. На то он и форум. Мы все это проходили, хотя не семи пядей во лбу. И другие смогут.

Slavok , Я Вас спрашивал, Вы писали о погружной циркулярке?

Slavok написал :

У циркулярки выставляется глубина пропила не более 1мм. - это можно сделать только в погружной пиле? Обычная циркулярка не позволит же это сделать? Самую дешевую погружную - Makita 6000 Set знаю, она стоит более 10 т.руб. А я рассчитывал по бюджету что-нибудь за 3-5 т.руб.

Практически у любой циркулярки есть регулировка глубины пропила. У ФЕСТО к примеру это реализовано в погружении и возможности фиксации глубины. У простеньких - обычный болтовой зажим, который фиксирует площадку в нужном положении.

Как то так. На первой фотке минимальная глубина, на второй полная, на третьей собственно фиксатор. Фотки сделаны с простенькой метабы.

Да, и диск Вам нужен другой, не такой как на фото. Этот по дереву.

так какой вариант лучше - купить фрезер и направляющую или прикрепить его с направляющими на свой монтажный стол, при имеющемся электролобзике или покупать циркулярку - мне приглянулись циркулярки со 130 диском - Skil 5740 или Bosch PKS 40 - зелень. Бюджет еще не сравнивал.

Если фрезера нет, можно обойтись комбинацией "элекролобзик + ЛШМ". Лобзиком срезаете с запасом в миллиметр-два, потом доводите "в ноль" ЛШМ-кой. Я так шкафы со своими кривыми стенами стыковал.

а пылесос поможет? Мне кажется, что ЛШМ - это пылевая атака!

Смотрю в сторону малюток со 130 мм дисками. Skil 5740 - 2 т.руб и Bosch PKS 40 - 3 т.руб. Но Skil нет возможности установить на шину, а Бош есть, правда как он там будет стоять не знаю.

krserv написал :

а пылесос поможет? Мне кажется, что ЛШМ - это пылевая атака!

Отнюдь. Даже на самых дешевых ЛШМ есть мешки для сбора пыли.

К примеру, моя Макита-9911 собирает почти всю пыль в свой мешок. Главное - следить, чтобы он не заполнялся до отказа.

krserv , LineMaster от KWB наличествует. Линейка там хороша, струбцинки к ней неплохие, а всё то, что сажается, увы. Чтобы не вело лобзик, держателей подошвы нужно, не удивляйтесь, два. На одном - ведёт (саму подошву, не пилку), ибо слабовата. Сколы будут, маленькие циркулярки не спасут тоже. Средней резал/торцевал столешницы под кромку, сколов не было, но диск брал по деньгам в половину пилы. ЛШМ(кой) - мучительно долго, неосязаемо, возможно ямовато.

Фрезер (вменяемого Скила будет предостаточно) даст более предсказуемый результат. Фреза с нижним подшипником, поверхность с ровным торцом (направляющая), один вжик и красота.

Slavok написал :

Я пылю (пилю) с подключением промышленного пылесоса.

Насколько я понял, у ТС нет такого. А без него будет мрак.

Да ему отпилить концы надо, не более.

Прикажете для этого приобретать циркулярку, диск, фрезер, шину и промпылесос?

Юбер написал :

Прикажете для этого приобретать циркулярку, диск, фрезер, шину и промпылесос?

Фрезера для кромок будет достаточно. И для остального может пригодиться.

сейчас попробую обойтись одной ручной пилой, а на будущее решил сам себе шкафы купе собрать, конструкторов продается сейчас достаточно, В Леруа ЛДСП стоит дешево, механизмы тоже найти там или в другом месте без проблем можно разные, был бы инструмент, да навыки, а цены готового изделия и полуфабрикатов отличаются в разы, поэтому вложусь позже в нормальный инструмент чтобы был и дома и на даче. Поэтому посоветуйте пжс универсальный вариант, т.е чтобы с мастерской на даче и можно было в квартиру привезти. Есть у меня лобзик Блэк Декер - KS888Е, пылесос Karcher WD 2200; cейчас стол себе монтажный делаю 700 х 450, на металлокаркасе, обшитый и укрепленный металлом, на него устанавливаются тиски, струбцины, стойка для дрели и т.д. Стол универсальный - в квартире просто стоит на колесиках. Колеса на резьме М 10 к ножкам крепятся. столешницы две, одна как крышка - красивая, закрывает рабочую. Когда нужно поработать будет верхняя столешница снимается, колесики опорами заменяются и оснастка на металлические пластины с отверстиями резьбовыми прикручивается болтами М12; М10; М8 - соответственно тисков, струбцин-тисков, подставке под дрель и т.д. Что нужно будет.

Вот планирую и по дереву для работ его приспособить.

Что из инструмента нужно купить, если лобзик подойдет, то какой фрезер? - skil - советовали, марку подскажите пжс? И самое главное - направляющие или столик фрезерный, или столик для лобзика, чтобы на базе их по уму сделать, чтобы работать было в радость, все ездило хорошо и точно как положено.

Полагаю циркулярка не нужна будет, лобзиком для дома можно будет обойтись с фрезером. А вот стол с направляющими нужно смастерить, да еще оснастка, чтобы мобильной была, прикрутил при необходимости либо дома, либо в мастерской на даче.

Т.е сейчас сделаю полки обычной пилой, а затем с Вашими советами постепенно вместе буду выбирать оснастку для рабочего стола, или может готовое основание с направляющими для рабочего стола, чтобы осталось только придумать как его к своему столу прикреплять.

Может купить потом маленькую циркулярку Skill 5740 или Bosch PKS 40, a cколы убирать фрезером? Или лобзика достаточно будет? Но опять у Skil нет своей направляющей, я для этой пилы не нашел, отдельно приобрести направляющую тоже неизвестно как. У Bosch - тут читал, что крепление в направляющей болтается и толку от нее нет от этого.

Прежде чем говорить об отсутствии сколов при пилении ЛДСП и принятии решения, чем пилить, давайте определимся, что значит без сколов? Каждый по-своему относится к их количеству после распила, кому-то одного много, а кому-то и с десяток в самый раз. Поэтому давайте рассмотрим не один, а сразу три доступных в домашних условиях вида раскроя ЛДСП, из которых вы сами сможете выбрать наиболее подходящий. По понятным причинам мы не будем рассматривать использование дорогостоящего оборудования предназначенного для пиления ламинированного ДСП, это удел профессионалов. Мы же пока еще любители мебельного дела и поэтому инструмент будем использовать соответствующий.На фотографии три детали, верхняя распилена электрическим лобзиком, средняя ручной циркулярной пилой (паркеткой), а нижняя отпилена также ручной циркулярной пилой, но затем обработана ручным фрезером. Конечно же, в каждом случае можно добиться различных результатов, все дело в опыте и сноровке. Но в целом возможности рассматриваемого оборудования дают примерно такие результаты по сколам на ЛДСП.

ДСП без сколов лобзиком.

В данном случае получить более-менее хороший результат пиления позволяют три вещи.

- Направляющая. Мудрить с направляющей для электрического лобзика не стоит. Подойдет обыкновенный строительный уровень и две струбцины.

- Выбор пилки лобзика для ламинированного ДСП. Пилка колет ламинированный слой и само ДСП зубцами, и соответственно чем мельче зуб, тем мельче сколы. И скорость пиления соответственная. Направление зуба вверх или в низ говорит только о том, с какой стороны заготовки сколов будет больше, в первом сверху, а во втором с низу.

- Контроль над скоростью пиления. Если подавать лобзик слишком сильно, то пилка начнет изгибаться и уводить пропил в сторону при этом пропил будет не перпендикулярным по отношению к плоскости заготовки. После такого пиления мечтать о наклейке кромки не приходиться.

Теперь давайте рассмотрим, стоит ли “процарапывать” ламинированный слой. Возможно, это сможет помочь, но только при соблюдении следующих условий. Так как пилка образует сколы не только на этих слоях, но также и крайних слоях ДСП, то соответственно “процарапывать” нужно и их тоже. Ширина “процарапанной” линии должна точно соответствовать толщине пилки (сделаете уже – будет колоть, сделаете шире – останется след на заготовке). Линии должны находиться строго друг над другом и пилить надо строго по линии. Задумайтесь насколько это реально выполнить в домашних условиях своими руками, и ответ о “процарапывании” будет очевиден.

Распил ламинированного ДСП паркеткой.

Причиной сколов в данном случае являются воздействия режущих зубцов, но не только по направлению пропила, а также и с противоположной стороны. (Вибрация от электроинструмента не позволяет вести паркетку идеально ровно вследствие чего возникает перекос диска относительно пропила). Направляющая в данном случае не только позволяет пилить ДСП ровно, но также предотвращает появление сколов с противоположной по направлению пиления стороны. При выборе диска для пиления ламинированного ДСП стоит обратить внимание на количество зубцов, чем больше зубцов, тем чище пропил.

ДСП без сколов ручным фрезером.

Перед обработкой деталей мебели фрезером необходимо выпилить их с запасом по 3-5 миллиметров с каждой обрабатываемой стороны. В отличие от предыдущих методов распила ручной фрезер оставляет после себя идеальную поверхность. Скол после такой обработки является редкостью и при этом, получается, сохранять перпендикулярность среза. До сих пор мы рассматривали только прямолинейное пиление, но если речь идет о выпиливании различного рода окружностей и закруглений, то альтернативы лобзику и фрезеру нет. К недостаткам использования фрезера можно отнести необходимость навыков работы с ним. О них мы поговорим в других статьях.

В данном материале мы затронем такой злободневный для мастеров-гаражников, занимающихся мебелью из ЛДСП, вопрос как раскрой ЛДСП без сколов. На самом деле, вопрос достаточно злободневен, ведь профессиональное оборудование (форматно-раскроечный станок) на котором производится раскрой в мебельных цехах, стоит около миллиона рублей, что не всем по карману, да и площадь для его размещения должна быть чуть больше, чем стандартные 18 кв. метров. Особенностью таких станков является наличие двух пильных дисков (первый маленький подрезной и второй основной, следующий точно за ним). Чем же можно заменить такой станок в условиях любительской мастерской?

Наиболее оптимальной, на мой взгляд, заменой является погружная циркулярная пила в комплекте с направляющей шиной. Вот о ней мы сегодня и поговорим.

Лично я пользуюсь погружной пилой Elitech – это отечественная бюджетная модель, которая, несмотря на простоту, позволяет добиваться неплохих результатов.

Профессиональные модели (например, пилы Festool, пилят еще лучше, но и стоят в 5 раз больше).

Сама шина оснащается противоскольной лентой (как правило, это лента из жесткой резины — черная полоса справа)

Лента прижимает ламинат, не давая его кусочкам отрываться в местах выхода зубьев пильного диска. Так же шина имеет пазы для фиксации на заготовки струбцинами и ленты для более легкого скольжения (красные полоски).

Кстати, пила Festool оснащена противоскольными вкладышами и с противоположной от шины стороны, что делает рез чистым с обеих сторон от диска.

Сам шина жестко крепится на заготовке и не сдвигается. Фиксация осуществляется специальными струбцинами (их форма несколько отличается от стандартных F-образных. Цена, кстати, тоже).

Разметка вполне традиционна. С помощью рулетки отмечаем точки начала и конца реза (можно воспользоваться столярным угольником).

Проводим разметочную линию, соединив данные риски.

По линии выставляем направляющую шину, чтобы край противоскольной ленты совмещался с разметкой.

Обратите внимание, что шина лежит на детали, которая должна остаться (на ней сколов не будет – поможет лента на шине). На сводобновисящем куске они возможны из-за отсутствия вкладыша на самой пиле.

Можно, конечно, пилить, уложив лист ЛДСП на верстак, но при этом повреждается поверхность верстака и надо использовать сменные столешницы (я так не делаю, хотя с большими кусками это может быть единственно верной методой).

Шина крепится на заготовке парой F-образных струбцин, заведенных в специальные пазы на шине.

Ставим пилу на шину, совмещая пазы на подошве с выступами на шине.

Проводим первый неглубокий рез. На фото видно, что небольшое количество сколов на неприкрытой лентой части заготовки имеется.

И еще одно фото с другого ракурса.

Меняем глубину на 35-40 мм и делаем второй сквозной рез, не меняя положения шины.

Сняв шину, мы видим достаточно аккуратный пропил, который не требует дополнительной обработки.

Отдельно сфотографировал деталь после удаления шины сверху

И с нижней стороны.

Кроме остроты зубьев, на качество реза сильно влияет и сам раскраиваемый материал. Есть более колкие покрытия и более прочные покрытия. В данном примере использовались плиты 16 мм ЛДСП Lamarty – одни из лучших отечественных плит. ЛДСП Egger или Кроношпан значительно больше подвержены скалыванию, и такого результата у меня бы с этим диском, скорее всего, не получилось.

Все эти моменты приходят с опытом, дело за малым – развестись на покупку данного девайса.

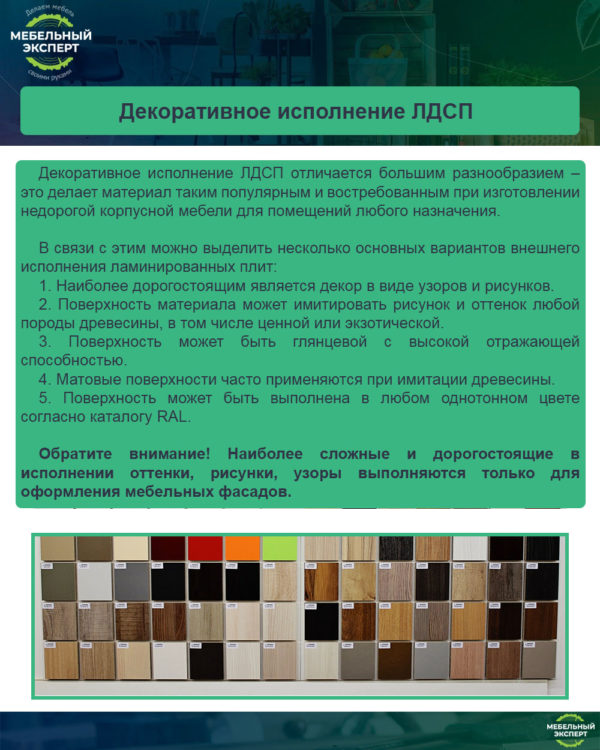

Стоимость предметов обстановки напрямую зависит от материала их изготовления. Ламинированные ДСП плиты получили широкое распространение в мебельном производстве – изделия получаются недорогими, отличаются широким модельным рядом и многообразием оттенков и фактур.

Для повышения прочности, влагостойкости и декоративности древесностружечные плиты покрывают ламинированным лицевым слоем в виде пленки на основе меламиновых смол.

Изготовить мебель своими руками из ЛДСП можно, но стоит учитывать, что при самостоятельной резке можно получить сколы на лицевой поверхности. Специалисты рекомендуют выполнить чертеж будущего изделия и заказать раскрой деталей в магазине или мебельном цехе на специальном оборудовании.

Мебель своими руками из ЛДСП

Особенности материала

ЛДСП содержит в своем составе натуральную древесину – по строению это древесностружечные плиты, прошедшие качественную шлифовку и покрытые меламиновой пленкой. Именно это покрытие и отличает две разновидности плит. ЛДСП обладает высокой влагостойкостью и большей прочностью, нежели обычные плиты.

Ламинированная поверхность проявляет большую стойкость к воздействиям механического характера, а также к химически активным веществам – ацетону, бензину, спирту, кислотам, растворителям, кофе. Поэтому часто мебель из ЛДСП можно встретить в общественных местах: в приемных, в офисах, в многофункциональных центрах, в учебных заведениях, в кафе, в детских садах, в игровых и детских комнатах, на кухне.

Преимущество материала заключается в разнообразии его оттенков и текстур

Пленка не только наделяет материал отличными эксплуатационными характеристиками, но и позволяет придавать ему уникальный внешний вид – от любых оттенков и текстур натуральной древесины, до изображений, нанесенных по индивидуальным эскизам. Возможность выбрать любой оттенок позволяет изготавливать корпусную мебель для любых интерьеров. Особенно это актуально для детских комнат, где приветствуются яркие, сочные цвета. Также яркую мебель применяют для рекламных и торговых стендов, в качестве корпуса стоек администратора с возможностью изготовления в цветах фирмы с нанесением логотипа.

Многофункциональная корпусная мебель

Обратите внимание! Ламинированный слой делает поверхность плиты ДСП монолитной и не пропускает вредные вещества, которые могут содержаться внутри ее структуры.

Формирование ламинированного слоя происходит методом прессования бумаги, которая приобретает свойства, сравнимые с пластиком, залитой меламиновой смолой под давлением (до 28 Мпа) и высокой температурой (до 210 градусов). Бумага с декоративным рисунком, пропитанная смолой, впрессовывается в верхний слой ДСП.

Поверхность такой плиты помимо всего прочего обладает термостойкостью, что позволяет ставить на нее горячую посуду – это сделало ЛДСП популярным материалом для изготовления кухонных столешниц.

Плюсы и минусы применения ЛДСП для изготовления мебели

К преимуществам ламинированной ДСП относится следующее:

- Низкая стоимость.

- Легкая обработка.

- Возможность вырезать деталь любой формы.

- Наличие безопасной кромки на торцах.

- Возможность создания мебель с закругленными углами, что особенно актуально для детской мебели.

- Отличные эксплуатационные свойства: механическая, термическая, химическая стойкость, влагостойкость.

- Сохранение эксплуатационных свойств на всем сроке эксплуатации мебели.

- Широкий спектр расцветок.

- Простой уход, возможность проведения ежедневной влажной обработки.

Ламинирующий слой защищает плиты от негативного воздействия влаги, что позволяет изготавливать из них мебель для помещений с повышенной влажностью.

Кухонный гарнитур из ЛДСП

К недостаткам ЛДСП относят то, что в их составе содержится формальдегид, однако ламинирующий слой и герметичная кромка на торцах мебели полностью нейтрализует попадание вредных веществ в окружающую среду. Также кромка защищает плиты от влаги, которая может привести к их разбуханию.

Кромка

Как отмечалось ранее, любая деталь из ЛДСП должна иметь кромку, которая защитит материал от влаги, а окружающую среду от вредного воздействия формальдегида. Имея на руках чертеж изделия, заказать распиловку и нанесение кромки можно в специализированной фирме, имеющей специальное оборудование. В дальнейшем собрать готовое изделие можно самостоятельно.

Таблица 1. Разновидности кромок

Виды конструкций из ЛДСП

Применение ЛДСП распространено в различных отраслях, одной из которых является мебельное производство. ЛДСП применяется не только для изготовления простейших предметов обстановки, но и многофункциональных мебельных конструкций.

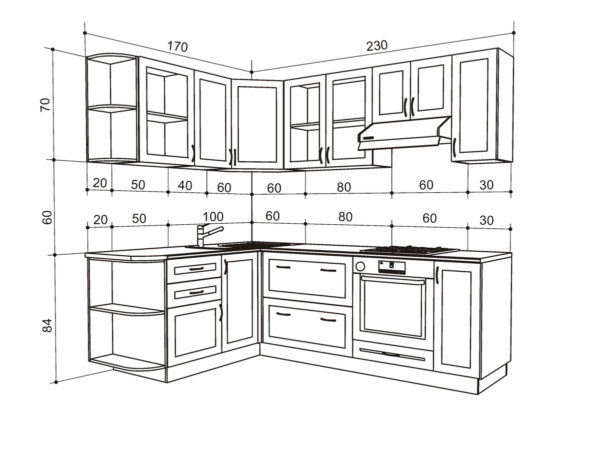

Кухонный гарнитур в современном стиле

Изготовление фасадов

Материал, из которого изготавливают видимые части мебели, формирующие ее декоративный облик – фасады, должен обладать эстетичным внешним видом, соответствовать стилю и цветовой гамме интерьера, а также быть влаго- и износостойким. Если же необходимо изготовить выдвижной ящик внутри шкафа, то можно воспользоваться более простым материалом – ЛДСП толщиной 16 мм с кромкой ПВХ в 2 мм. Если же это фасад кухонного гарнитура, то он должен быть выполнен из красивого и надежного материала.

Минималистический фасад кухонного гарнитура из ЛДСП

Размер стандартного фасада меньше габаритов шкафа на 2 мм с каждой стороны. То есть, если шкаф имеет ширину 60 см, то фасад будет шириной 59,6 см.

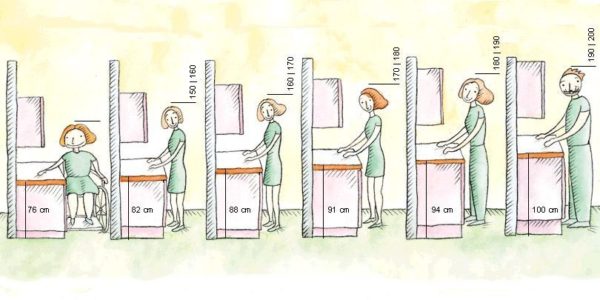

Зависимость параметров мебели и антропометрических данных человека

Кухонная мебель в первую очередь должна быть эргономичной – удобной, комфортной и безопасной в использовании. Так, напольные и невысокие навесные шкафы имеют высоту 71,5 – 72,5 см (при этом стоит учитывать высоту от пола до верхней точки столешницы – не менее 82 см), а высокие навесные шкафы – 91,5 – 92,5 см. При изготовлении мебели по индивидуальному чертежу, при разработке последнего учитывают антропометрические данные владельца квартиры.

Основные параметры кухонного гарнитура

Фасады из ЛДСП отличаются от МДФ тем, что на их поверхности не т возможности выполнить рельефный узор. Однако этот материал прекрасно используется для создания гарнитуров в современном стиле, облик которых требует минимального наличия декора и лаконичности. Повысить декоративность гарнитура можно за счет фурнитуры и вставок из цветного или рельефного стекла.

Как сделать кухонный гарнитур самостоятельно, какие конструкции являются наиболее удобными и надежными? Подробно в специальной статье.

Скрытые элементы – дно и стенки

Для изготовления задней стенки ящика и его дна используют ламинированные древесноволокнистые плиты толщиной от 3 до 5 мм. Их оттенок подбирают под цвет оттенка используемой ЛДСП и закрепляют гладкой стороной вовнутрь.

Крепление ЛДВП производится чаще всего при помощи гвоздей или саморезов с пресс-шайбой. Чтобы плита не треснула, сначала необходимо изготовить отверстие под саморез и только потом его вкручивать. При изготовлении выдвижных ящиков лист ЛДВП может фиксироваться в паз.

Если необходимо повысить несущую способность изделия, то дно изготавливают из ЛДСП.

Изготовление столешниц

Горизонтальную рабочую плоскость, предназначенную для приготовления и употребления пищи, выполнения деятельности, связанной с чтением книг, письмом, рисованием, использованием компьютера – называют столешницей.

Эта технология заключается в облицовке плиты ДСП бумажно-слоистым пластиком небольшой толщины под давлением и воздействием температуры в 90 или 180 градусов. Разница заключается в том, что в первом случае плита покрывается пластиком с основной стороны и по торцам, а для обработки стыка покрытия применяют силиконовый герметик.

Во втором случае (при температуре в 180 градусов) пластик полностью покрывает плиту, огибая торец столешницы, и приклеивается к ней с нижней стороны, формируя каплесборник. Это важная деталь, которая защищает внутреннюю часть плиты от попадания влаги.

Обратите внимание! Для изготовления кухонных столешниц используют влагостойкие ДСП – на срезе они имеют зеленый цвет.

Наиболее уязвимым местом кухонной столешницы из ЛДСП является торцевой спил, который необходимо скрыть. Н обычная меламиновая кромка в условиях высокой влажности и интенсивной эксплуатационной нагрузки быстро перестанет справляться со своей задачей. Поэтому для защиты торцов кухонных столешниц применяют алюминиевые торцевые планки. Существуют также угловые и соединительные планки, используемые для соединения нескольких модулей, образующих единую столешницу – они закрывают стыки, защищая их от загрязнений и влаги.

Разновидности алюминиевых планок

Также в защитных и декоративных целях вместе стыка столешницы со стеной применяют специальный плинтус, когда к направляющей крепится декоративный элемент необходимого оттенка.

Снизу фиксация столешницы к напольным тумбам производится при помощи коротких саморезов и горизонтальных распорок – это позволяет сохранить цельность гладкой лицевой поверхности.

Способ фиксации столешницы

Изготовление дверей-купе

Шкаф-купе пользуется огромной популярностью – такой способ открывания дверцы позволяет экономить свободное пространство, что актуально для помещений небольшой площади. Существует множество моделей шкафов-купе: прямые, пятистенные, угловые, трапециевидные, радиусные. Также, главное отличие заключается в типе конструкции – стационарной или встроенной. В первом случае шкаф представляет собой короб с двумя боковыми и задней стенкой. Во втором случае боковые стенки могут отсутствовать, если шкаф встраивается в нишу. Если его встраивают в угол, то можно отказаться от одной боковой стенки. В этом случае часть нагрузки распределяется на стены.

Основные элементы шкафа-купе

Основным элементом такого шкафа является раздвижная дверь, которая при открывании двигается при помощи роликов по направляющим. Лист ЛДСП вставляется в профилированную рамку, для достижения декоративного эффекта его можно комбинировать с другими материалами, разделяя их при помощи алюминиевого профиля. Ширина одной двери не должна превышать 1 м.

Принцип работы роликовых направляющих

Направляющие, по которым двигается полотно, устанавливают снизу и сверху. Верхняя направляющая нужна для фиксации полотна, а нижняя – для его плавного движения.

Для изготовления нижних роликов используется пластик. Устройство оснащается амортизирующей пружиной и регулировочным винтом для подгонки по высоте. Верхние ролики отличаются прорезиненной поверхностью.

Комплектующие для раздвижной двери

В специальной статье рассмотрим плюсы шкафов-купе, основные нюансы их установки, и дадим подробную инструкцию о самостоятельной сборке вместительного шкафа для маленькой прихожей.

Видео — Этапы сборки двери-купе в домашних условиях

Изготовление выдвижного ящика

Выдвижной ящик является удобным элементом для хранения, который присутствует в моделях корпусной мебели из ЛДСП любого назначения – в кухонном гарнитуре, в письменном столе и офисной тумбе, в шкафу, в нижней части кровати.

Комод из ЛДСП с выдвижными ящиками на роликовых направляющих

Главным элементом конструкции является направляющая, обеспечивающая плавное открывание ящика. Существует две разновидности направляющих: роликовые и шариковые.

Фиксация роликовых направляющих осуществляется ко дну ящика. Движение происходит при помощи роликов. Особенность заключается в том, что ящик не будет выдвигаться полностью. Если он тяжелый, то существует риск выпадения ящика при его открытии больше чем наполовину длины.

Другая ситуация с шариковыми направляющими, которые позволяют смело выдвигать ящик на всю длину, при этом конструкция движется плавно и отсутствует риск ее выпадения.

Таблица 2. Как собрать простой выкатной ящик на роликовых направляющих

Читайте также: